双离合器式自动变速器(DCT)综合了电控机械式自动变速器(AMT)和液力机械式自动变速器(AT)的优点,不但具有传动效率高、安装空间紧凑、重量轻等许多优点,并且在换挡过程中不存在动力中断,保证车辆具有良好的动力性与换挡品质[1]。

DCT换挡控制策略是实现良好换挡品质的关键,国内外很多学者对其展开了研究。根据车辆的动力学要求,车辆在行驶过程中会根据路面状况进行换挡,从起步到稳定行驶过程中会进行连续的升挡。在升挡控制策略中,控制方法主要有PID控制[2]、模糊控制[3]、二次型最优控制[4-6]等方法,但在其升挡控制过程中,两个离合器滑摩控制不当,容易出现负转矩或者转矩冲击,产生较大滑摩功。为提高换挡品质,国外的一些研究主要集中在发动机与双离合器的联合控制,Jinsung Kim分析了离合器结合速度的振动并采用前馈控制和带反馈的Pi控制,Walker等[7]建议使用发动机前馈调节,Galvagno等[8]分析了同步器简化的影响,Walker等[9]针对同步器位移控制比对了开环控制和闭环控制的差异。笔者提出基于联合油压控制的升挡控制策略,根据接合离合器油压来控制分离离合器油压,对升挡过程进行详细的动力学分析,运用Matlab/Simulink建立动力传动系统的仿真模型,对比分析传统控制方法与单离合器滑摩控制方法,以提高双离合器自动变速器换挡品质为目的,探讨换挡过程离合器油压控制的方法。

1 升挡过程分析为减小动力中断时间, 双离合器切换过程中必然存在两个离合器扭矩传递重叠的工作阶段, 必须对离合器切换时序进行精确的控制, 它是保证换挡品质及离合器工作寿命的关键。若重叠过度,则会使离合器严重滑摩,并造成严重的转矩冲击。因此,研究双离合器自动变速器升挡过程控制是十分必要的。针对离合器的精确控制,Balau等[10]分析了系统延时的影响,使离合器控制精度再次提高。

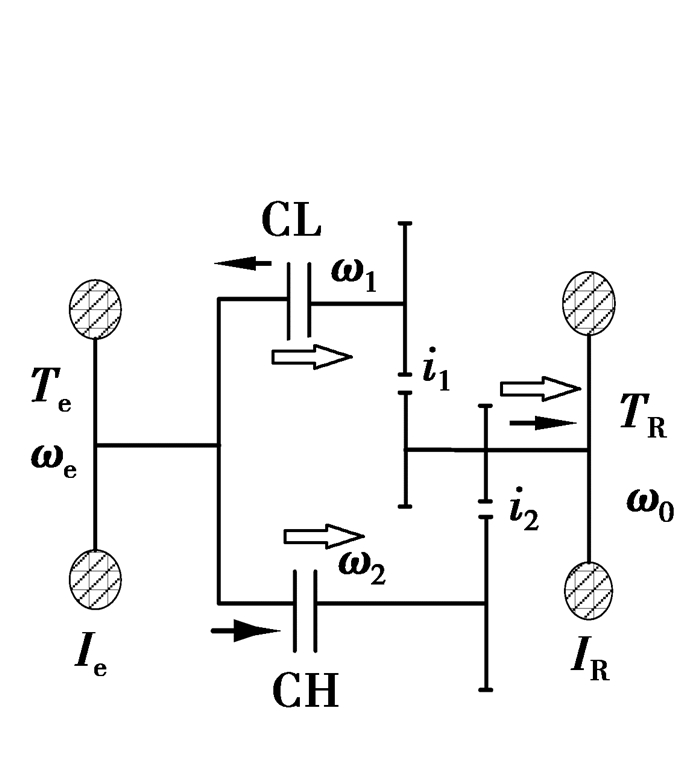

不失一般性,选取一挡升二挡典型工况,并将动力和传动系统的动力学模型简化[11],如图 1所示,包括双离合器(CL与CH),图中Ie为发动机飞轮和曲轴系统等转动惯量,IR为车体以及变速箱内各传动部件等效到输出轴的转动惯量,i1和i2分别为1挡和2挡传动比,ω1和ω2分别为CL、CH离合器被动端转速,ωe为发动机转速,ωo为变速箱输出轴转速,Te为发动机转矩,TR为履带行驶阻力等效到变速箱输出轴上的阻力。

|

图 1 DCT结构简图 Figure 1 Diagram of DCT structure |

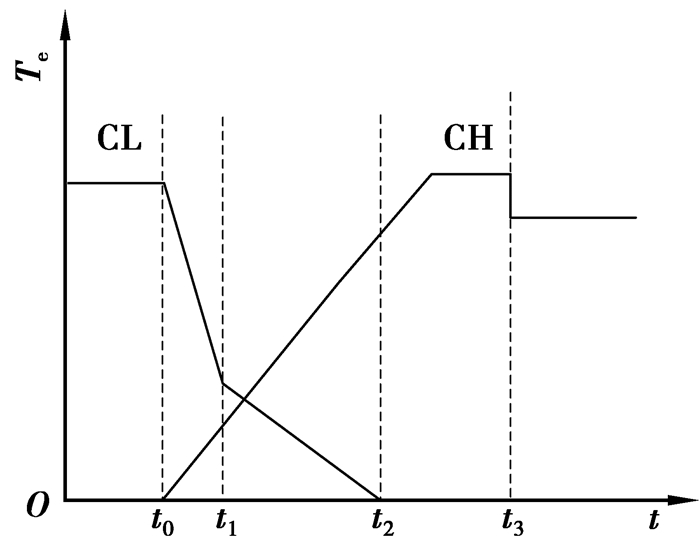

DCT传统升挡过程根据两个离合器工作状态可分为以下4个阶段[12-13],如图 2所示。

|

图 2 升档过程离合器转矩变化 Figure 2 Clutch torque characteristic in up-shifts |

1) 第1阶段, t0 < t≤t1。

在这一阶段,离合器CL的油压开始逐渐下降,所能传递转矩的能力也逐渐下降。与此同时,离合器CH开始传递滑摩转矩,随着油压的逐渐增大,所传递的滑摩转矩也逐渐增大。这一阶段离合器CL传递的系统惯性转矩小于所能传递的最大摩擦转矩,所以CL仍处于同步状态,系统传动比不变,仍为低挡状态。

系统动力学方程为

| ${T_{\rm{e}}}-{T_{{\rm{CLi}}}}-{T_{{\rm{CH}}}} = {I_{\rm{c}}}{{\dot \omega }_{\rm{e}}}, $ | (1) |

| ${T_{{\rm{CLi}}}} \cdot {i_1} + {T_{{\rm{CH}}}} \cdot {i_2}-{T_{\rm{R}}} = {I_{\rm{R}}}{{\dot \omega }_{\rm{o}}}, $ | (2) |

式中:TCLi为离合器CL所传递的惯性转矩;TCH为离合器CH所传递的滑摩转矩

根据离合器的几何特征和摩擦片的摩擦特性,离合器CH所传递的摩擦转矩可表示为

| ${T_{{\rm{CH}}}} = \frac{2}{3}{\rm{sign}}\left( {{\omega _{\rm{e}}}-{\omega _2}} \right)\mu {p_{{\rm{CH}}}}{A_{\rm{f}}}n\left( {\frac{{R_{\rm{o}}^3-R_{\rm{i}}^3}}{{R_{\rm{o}}^2-R_{\rm{i}}^2}}} \right), $ | (3) |

式中:μ为摩擦因数;pCH为摩擦副之间的正压力;Af为摩擦副接触面积;n为摩擦副对数;Ro为摩擦片外半径;Ri为摩擦片内半径。

| ${\rm{sign}}\left( {{\omega _{\rm{e}}}{\omega _2}} \right) = \left\{ \begin{array}{l} 1\;\;\;\;\;\;{\omega _{\rm{e}}}-{\omega _2} \ge 0;\\ -1\;\;\;\;{\omega _{\rm{e}}}-{\omega _2} < 0. \end{array} \right.$ |

此阶段仍为低挡状态,ωe=i1ωo。根据式(1)和式(2),离合器CL所传递的系统惯性转矩TCLi为

| ${T_{{\rm{CLi}}}} = \frac{{{T_{\rm{e}}}{I_{\rm{R}}}-{T_{{\rm{CH}}}}\left( {{I_{\rm{R}}} + {I_{\rm{e}}}{i_2}{i_1}} \right) + {I_{\rm{e}}}{T_{\rm{R}}}{i_1}}}{{{I_{\rm{e}}}i_1^2 + {I_{\rm{R}}}}}.$ | (4) |

随着离合器CH油压的增大,CH所传递的摩擦转矩随之增大。根据式(4),系统惯性转矩TCLi随之下降。正常条件下系统的功率传播方式如图 1中空心箭头所示,如果离合器CH的油压增长过快,会导致TCLi≤0。此种情况的系统功率流可用图 1实心箭头表示,可以看出,系统产生了循环功率[14]。这样会造成系统功率的浪费,降低传动效率,此种情况应该避免。

2) 第2阶段, t1 < t≤t2。

当|TCLi|超过离合器CL所传递转矩的能力后,CL开始打滑。t1和t2时刻分别是离合器CL打滑的临界点和CL油压下降到0的临界点。从t1时刻开始,系统传动比逐渐向高挡过渡。此阶段离合器CL和CH都传递摩擦转矩,摩擦转矩TCL的表达式与式(3)类似,可表示为

| ${T_{{\rm{CL}}}} = \frac{2}{3}{\rm{sign}}\left( {{\omega _{\rm{e}}}-{\omega _1}} \right)\mu {p_{{\rm{CLi}}}}{A_{\rm{f}}}n\left( {\frac{{R_{\rm{o}}^3-R_{\rm{i}}^3}}{{R_{\rm{o}}^2-R_{\rm{i}}^2}}} \right).$ | (5) |

3) 第3阶段, t2 < t≤t3。

这一阶段,离合器CL已经分离,而离合器CH的油压继续增大。系统动力通过离合器CH的滑摩传递。为了防止离合器CH在同步时所传递的转矩从摩擦转矩到惯性转矩变化太大,CH的油压增加到适当值后应保持不变。由于此阶段离合器CL已不传递转矩,式(1)、式(2)分别变为

| ${T_{\rm{e}}} = {T_{{\rm{CL}}}} = {I_{\rm{e}}}{{\dot \omega }_{\rm{e}}}, $ | (6) |

| ${T_{{\rm{CH}}}} \cdot {i_2}-{T_{\rm{R}}} = {I_{\rm{R}}}{{\dot \omega }_{\rm{o}}}.$ | (7) |

4) 第4阶段, t3 < t。

当离合器CH充分结合后,系统传动比为高挡传动比,ωe=i2ωo。离合器CH传递系统惯性转矩。由式(6)和式(7)知系统惯性转矩TCHi为

| ${T_{{\rm{CHi}}}} = \frac{{{T_{\rm{R}}}{I_{\rm{R}}} + {T_{\rm{R}}}{I_{\rm{e}}}{i_2}}}{{{I_{\rm{e}}}i_2^2 + {I_{\rm{R}}}}}.$ | (8) |

当离合器CH开始传递系统惯性转矩后,离合器CH的油压快速增大到系统油压以保证系统足够的动力储备。至此,升挡过程结束。

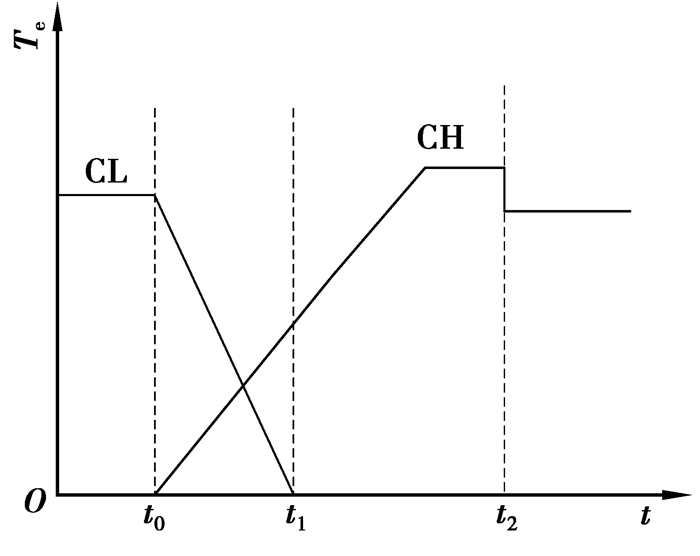

1.2 基于联合油压控制的DCT升挡过程分析通过上述分析可知,DCT传统升挡控制过程由于双离合器油压彼此相互独立,在第1阶段低挡离合器始终处于转矩相,如果高挡离合器油压上升过快,则会造成CL离合器传递负转矩的现象。为了解决上述问题,将DCT传统升挡过程简化为以下3个阶段,如图 3所示。

|

图 3 单离合器滑摩升挡过程离合器转矩变化 Figure 3 Clutch torque characteristic in up-shifts with one clutch sliding |

1) 第1阶段,t0 < t≤t1。

此阶段与传统控制过程不同之处在于,将CL油压始终控制在其所传递的惯性转矩之上,随着CL传递惯性转矩的下降,CL离合器油压也逐渐下降,直至为0。由式(4)与式(5)可知,CL离合器油压pCli应满足

| ${p_{{\rm{CLi}}}} = \frac{{\frac{{{T_{\rm{e}}}{I_{\rm{R}}}-{T_{{\rm{CH}}}}\left( {{I_{\rm{R}}} + {I_{\rm{e}}}{i_2}{i_1}} \right) + {I_{\rm{e}}}{T_{\rm{R}}}{i_1}}}{{{I_{\rm{e}}}i_1^2 + {I_{\rm{R}}}}}}}{{\frac{2}{3}{\rm{sign}}\left( {{\omega _{\rm{e}}}-{\omega _1}} \right)\mu {A_{\rm{f}}}n\left( {\frac{{R_{\rm{o}}^3-R_{\rm{i}}^3}}{{R_{\rm{o}}^2 - R_{\rm{i}}^2}}} \right)}}.$ | (9) |

由式(9)可知,pCLi是Te、TCH、TR等变量的函数,其他参数均为常数。在实际应用过程中,Te可由发动机油门开度、发动机转速在控制单元查表获得,TCH为摩擦转矩,CH离合器的油压可通过比例阀进行调节,进而由式(3)可获得TCH。TR可根据换挡前发动机转矩、车速、挡位参数估算获得,所以,在实际应用中可以获得此阶段pCLi的理论数值,进而通过执行机构对CL离合器油压进行控制。

由于CL离合器油压跟CH离合器油压大小密切相关,在第1阶段CL离合器和CH离合器的油压同时获得控制,如果CH离合器油压上升过快,CL离合器油压则会相应以较快速度下降,直至为0,从而可以避免此阶段CL离合器传递负转矩。

2) 第2阶段,t1 < t≤t2。

此阶段与DCT传统升挡过程的第3阶段相同。

3) 第3阶段,t2 < t。

与DCT传统升挡过程的第4阶段相同。

由上述分析可知,由于控制CL离合器始终传递惯性转矩,升挡过程中只有CH离合器滑摩,升挡过程只简化为3个阶段,CL油压与CH油压密切关联,无论CH油压怎样变化,CL油压都能适应CH油压变化使CL离合器传递惯性转矩,这样可以减少升挡过程中的冲击和转矩波动。

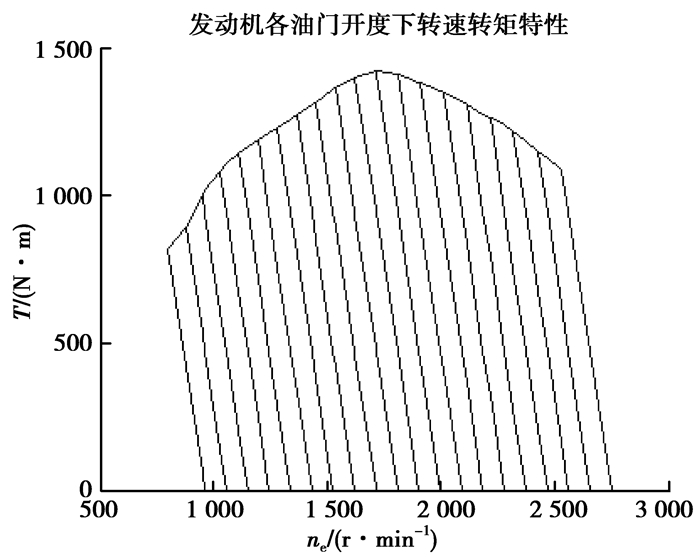

2 仿真分析发动机模型在发动机稳态试验数据的基础上,采用表格或公式拟合的方法来描述。发动机的外特性是发动机油门开度α和发动机转速ωe的函数,即Te=f(α,ωe),利用在试验台上获得的扣除发动机各个辅助系统功率消耗后得到的净外特性试验数据,采用三次样条插值的方法,构造关于发动机油门开度、发动机转速和发动机输出转矩之间的关系模型,如图 4所示。这里假定换挡过程中是节气门开度上升到30%且保持不变一小段时间后开始换挡操作。

|

图 4 发动机输出转矩模型 Figure 4 Engine torque output |

其他用于仿真计算的车辆主要参数:车辆的满载质量为8 000 kg,总阻力TR为520 N.m,低挡传动比i1=2.169 2,高挡传动比i2=1.649 1,摩擦系数μ的取值只考虑照转速差变化:

| $\mu = 0.051 + 0.08 \times {{\rm{e}}^{5.97 \times {{10}^5}\left| {\Delta \omega } \right|}}.$ |

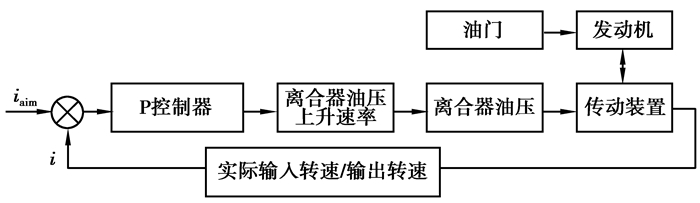

为了研究不同CH油压上升速率对传统控制方法与单离合器滑摩控制方法的影响,对升挡过程中高挡离合器CH的充油油压采用最简单的比例控制(P控制),其控制原理框图如图 5所示。通过调节控制器的Kp参数来调节实际系统传动比跟随目标传动比的快慢,从而方便地调节CH油压上升速率。以换挡过渡过程实际传动比i和目标传动比iaim差值作为P控制器输入参量,控制离合器CH的油压。iaim是随时间变化的函数,换挡开始后,在1 s时间内由低挡传动比i1线性上升到高挡传动比i2。

|

图 5 升挡过程油压P控制原理框图 Figure 5 P control of the oil pressure in up-shift process |

CL离合器油压在传统控制方法中,先以较快速度由储备油压降到临界滑摩油压值附近,再以较缓慢速度降低油压,防止出现动力中断,当CL开始滑摩时,由于此时CL主被动转速差变化较大,CL油压以较快速率下降来减少滑摩功并防止负转矩的产生。

在单离合器滑摩升挡过程中,CL油压由式(9)实时计算得到,以保证CL离合器始终传递惯性转矩,并能够在惯性转矩下降到为0时CL油压及时下降到0。

调整P控制器,Kp=5时对应CH油压较慢速率上升,Kp=30时对应CH油压较快速率上升。分别对传统控制方法与单离合器滑摩控制方法进行仿真分析。仿真结果中,以“单滑摩”表示“单离合器滑摩控制方法”。

2.1 Kp=5时仿真结果与分析

|

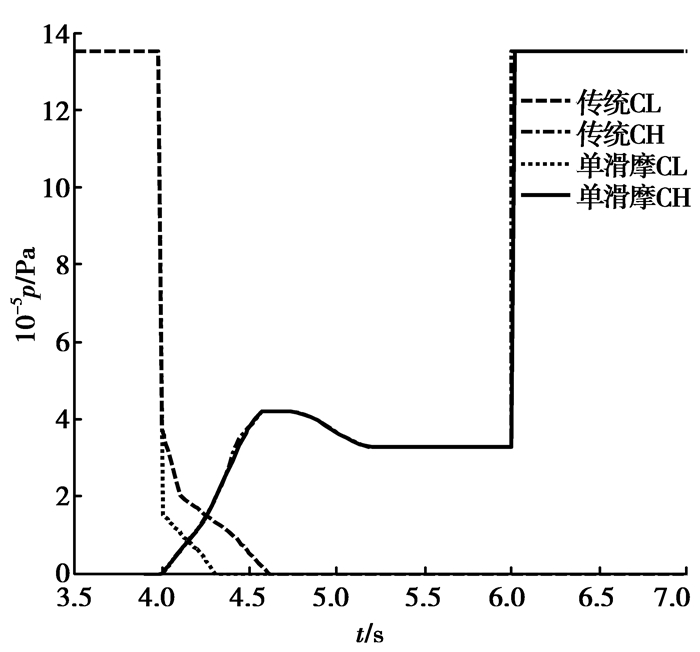

图 6 CL及CH等效油压 Figure 6 Equivalent oil pressure of CL and CH |

|

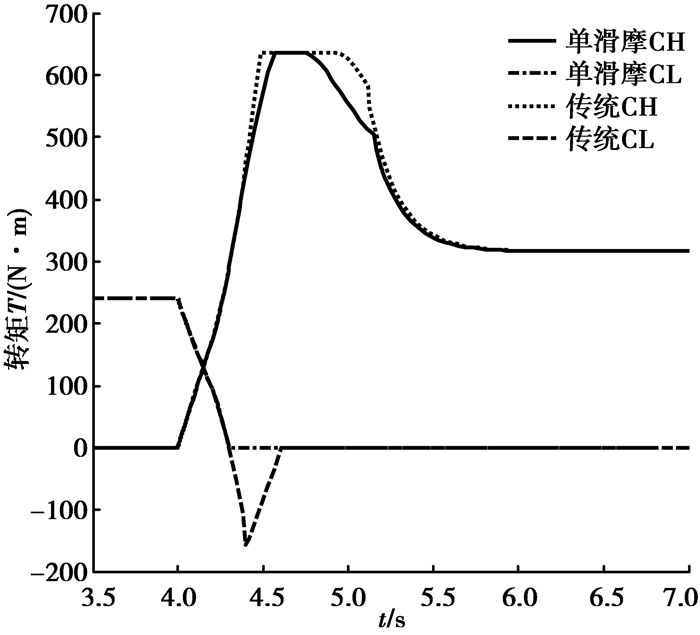

图 7 离合器转矩 Figure 7 Clutch torque in up-shift |

|

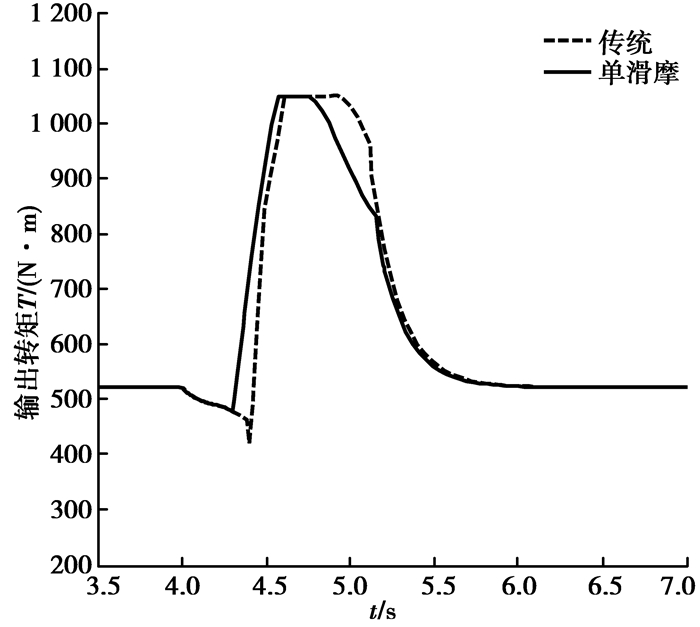

图 8 变速箱输出转矩 Figure 8 Transmission output torque in up-shift |

|

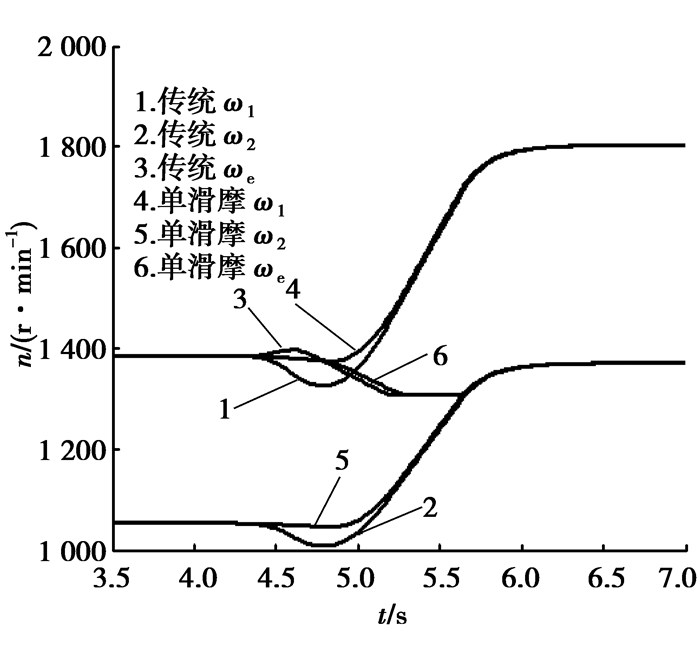

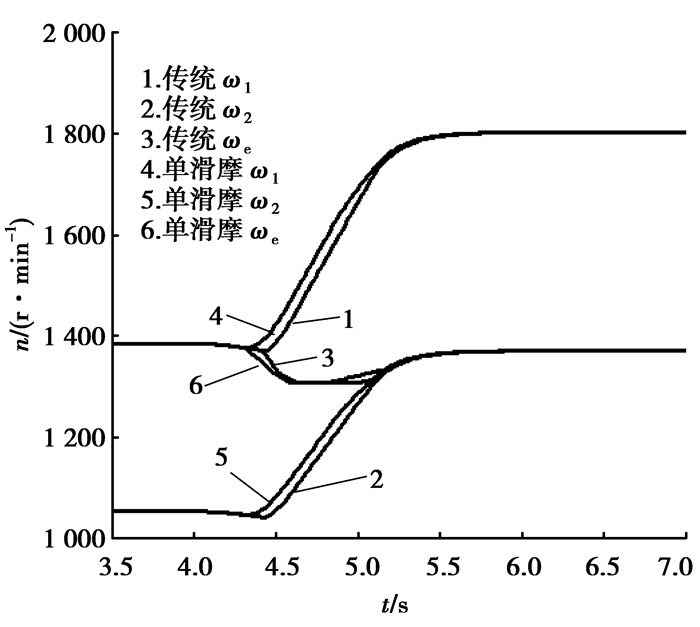

图 9 ω1、ω2及ωe变化 Figure 9 Change of ω1、ω2 and ωe |

|

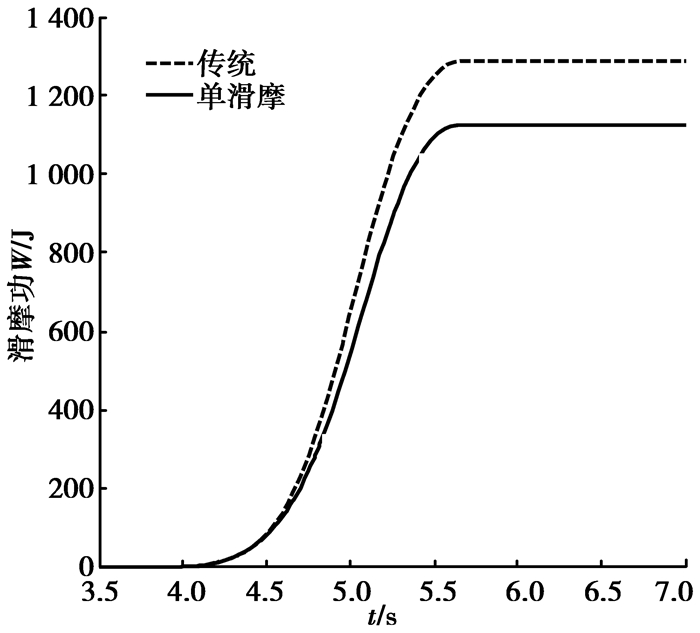

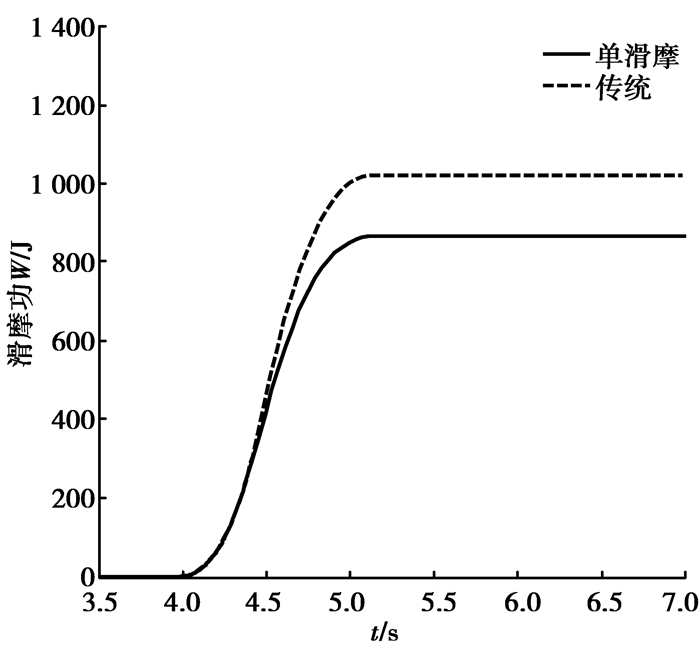

图 10 CH离合器滑摩功 Figure 10 Friction work of CH |

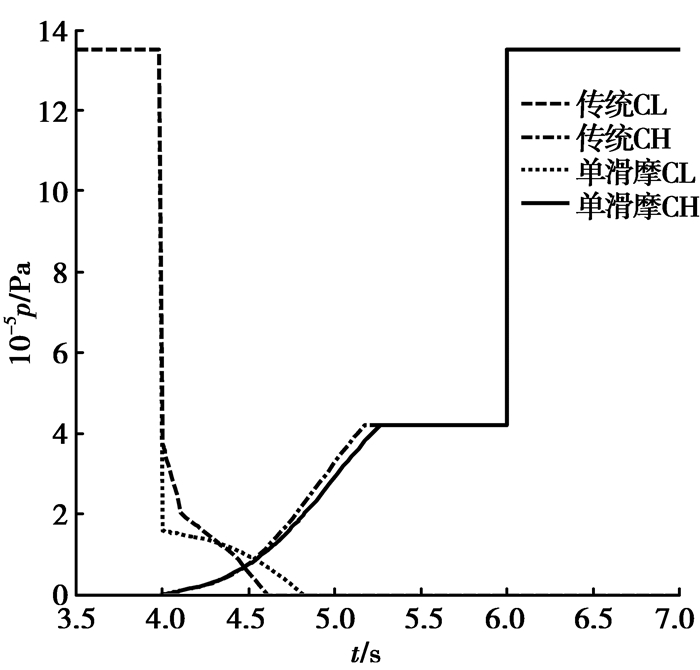

图 6表示CL离合器及CH离合器等效油压变化情况,从图中可以看出传统及联合控制方法中,CH油压变化趋势基本一致,CL油压变化有微小差别。传统方法中CL油压变化可以分为3个阶段,即前述的“快-慢-快”,在4.6 s时CL油压下降到0。单滑摩CL等效油压按照式(9)变化,逐渐降到0。

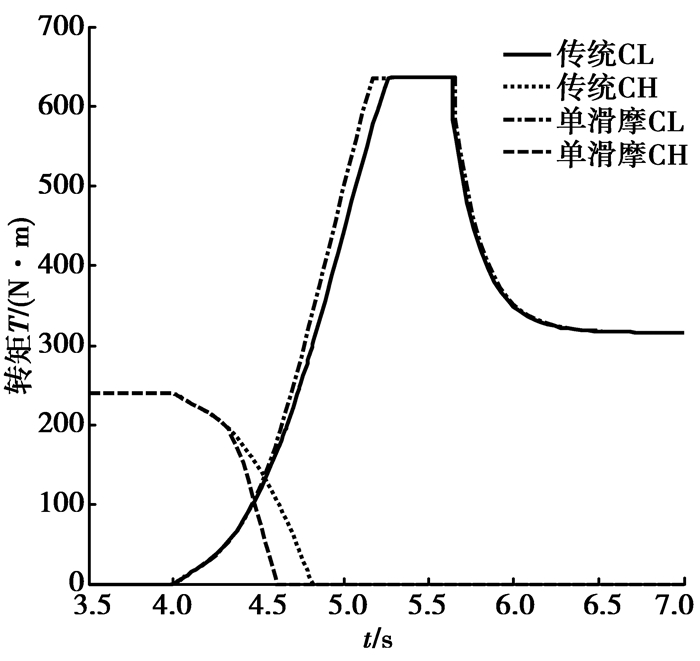

从图 7中可以看出,传统方法中CL离合器先传递惯性转矩,再传递摩擦转矩,摩擦转矩随着CL油压的下降而快速下降;而联合控制方法中CL始终传递惯性转矩直到降为0。两种方法中,CH离合器传递的转矩上升到一定值保持不变,同步后降为惯性转矩。

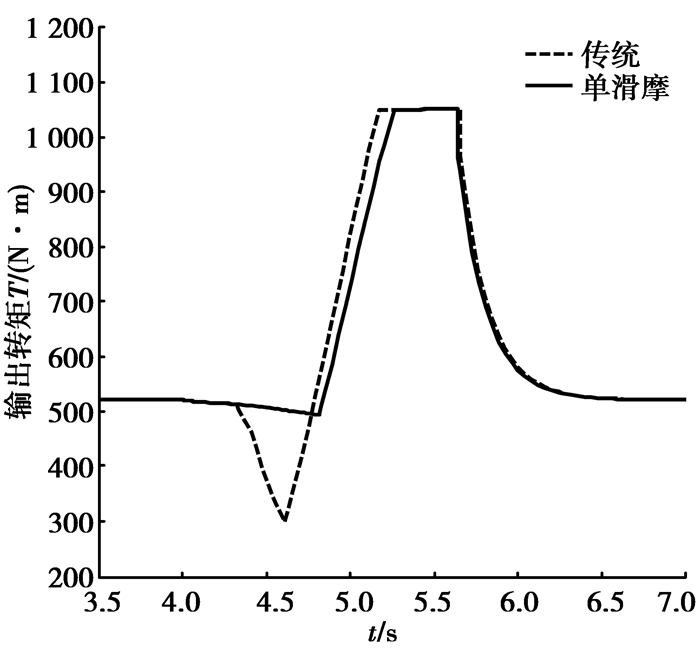

由图 8可以看出,传统控制方法中,变速箱输出转矩下降幅度较大,然后随着CH传递转矩的上升而逐渐上升,而联合油压控制中,变速箱输出转矩下降幅度几乎为0。其中输出转矩变化范围较大是因为所应用的履带式车辆的质量较大,因此从加速度不为0到稳定行驶加速度为0变化时会造成很大的传递转矩变化。

从图 9可以看出,传统控制方法中,发动机转速先上升再下降,最终与CH转速同步,CL与CH离合器均有转速下降,CL与CH共同传递的转矩减小导致发动机转速的上升,CL与CH均有一个油压较小的阶段,由于阻力的作用,导致被动端转速下降。而单离合器滑摩控制方法中,发动机转速、CL、CH被动端转速过渡比较平稳。

从图 10可以看出,联合油压控制方法中产生的滑摩功比传统控制方法要小,这主要是联合油压控制使离合器主被动端转速差变化较小的缘故。

由以上分析可知,当CH油压上升速率较小时,联合油压控制方法比传统控制方法具有较小的转矩波动,转速变化更平稳,产生的滑摩功较小,具有较好的换挡品质。

根据车辆冲击度的定义

| $j = \frac{{{\rm{d}}a}}{{{\rm{d}}t}} = \frac{r}{J}\frac{{{\rm{d}}\left( {{i_1}{T_{{\rm{CLi}}}} + {i_2}{T_{{\rm{CH}}}}-{T_{\rm{r}}}} \right)}}{{{\rm{d}}t}} = \frac{r}{J}\frac{{{\rm{d}}\left( {{T_{\rm{o}}}} \right)}}{{{\rm{d}}t}}, $ | (10) |

可以看出联合油压控制的输出转矩变化较为平稳,因此冲击度相对来说也更小。由于履带式车辆经常行驶在恶劣的路况条件下,一般不过分追求冲击度的保证。

2.2 Kp=30时仿真结果与分析

|

图 11 CL及CH等效油压 Figure 11 Equivalent oil pressure of CL and CH |

|

图 12 离合器转矩 Figure 12 Clutch torque in up-shift |

|

图 13 变速箱输出转矩 Figure 13 Transmission output torque in up-shift |

|

图 14 ω1、ω2及ωe变化 Figure 14 Change of ω1、ω2 and ωe |

|

图 15 CH离合器滑摩功 Figure 15 Friction work of CH |

由图 11可知,两种控制方法中,CH油压均先以较快速度上升,再下降。传统控制方法中,CL离合器油压下降规律不变,而单滑摩控制方法中,CL油压在CH油压快速上升的同时快速下降,很快降为0。

从图 12可以看出,传统控制方法中,CL离合器出现了负转矩,即出现了功率循环,这是CH油压上升较快的缘故。而单滑摩控制则根据CH油压实时调整CL油压,避免了传递负转矩。

从图 13可以看出,传统控制方法中,CL负转矩的产生导致变速箱输出转矩下降幅度较大。

由图 14可知,单滑摩同步时间较早,而传统控制方法由于CL离合器油压较晚降到0,导致其同步时刻较晚。

由图 15可知,由于负转矩的产生导致CH离合器产生的滑摩功较大。

由上述分析可知,当CH离合器油压上升速率较大时,单滑摩控制方法能够避免CL离合器传递负转矩,从而降低转矩波动,减少滑摩功的产生,并缩短换挡时间。

3 结语笔者根据传统控制方法易产生循环功率的问题,通过采用控制待分离离合器始终处于转矩相的方式,减少低挡离合器的滑摩功和系统的动力中断。虽然油压联合控制对油压准确性要求较高,但随着油压控制水平的提升,未来肯定会获得良好的应用。实际控制过程中的发动机转矩需离线建立模型之后在车上在线查表获得,高挡离合器转矩由油压在线计算获得。

1) 建立了某履带式车辆的1挡到2挡升档的简化的动力学模型,在模型基础上对换挡过程转矩变化进行了分析,并指出了传统换挡策略的缺点。

2) 根据传统控制策略会产生负转矩的缺点,提出了单滑摩控制策略,通过仿真对两种方法进行了比较,发现采用单滑摩控制既减少了滑摩功也减少了动力中断。

3) 通过改变CH离合器油压上升速率,验证了单滑摩控制对待接合离合器大油压上升速率的适应性,克服了传统控制策略产生负扭矩的问题。

| [1] |

荆崇波, 苑士华, 郭晓林.

双离合器自动变速器及其应用前景分析[J]. 机械传动, 2005, 29(3): 56–58.

JING Chongbo, YUAN Shihua, GUO Xiaolin. Dual Clutch Automatic Transmission and Its Application[J]. Journal ofMechanical Transmission, 2005, 29(3): 56–58. (in Chinese) |

| [2] | Liu Y G, Qin D T, Jang H, et al. A systematic model for dynamics and control of dual clutch transmissions[J]. Journal of Mechanical Design, 2009, 131(6): 061012–061018. DOI:10.1115/1.3125883 |

| [3] |

刘振军, 郝宏伟, 董小洪, 等.

湿式双离合器自动变速器换挡控制与仿真分析[J]. 重庆大学学报, 2011, 31(1): 7–14.

LIU Zhenjun, HAO Hongwei, DONG Xiaohong, et al. Shifting control and simulation of wet dual clutch transmission[J]. Journal of Chongqing University, 2011, 31(1): 7–14. (in Chinese) |

| [4] |

赵治国, 王琪, 陈海军, 等.

干式DCT换挡模糊时间决策及转矩协调控制[J]. 机械工程学报, 2013, 49(12): 92–108.

ZHAO Zhiguo, WANG Qi, CHEN Haijun, et al. Fuzzy time decision and model-based torque coordinating control of shifting process for dry dual clutch transmission[J]. Journal of Mechanical Engineering, 2013, 49(12): 92–108. DOI:10.3901/JME.2013.12.092 (in Chinese) |

| [5] | Glielmo L, Francesco V.Optimal control of dry clutch engagement [C/OL]//Society of Automotive Engineers, SAE World Congress, 2000-01-0837.http://papers.sae.org/2000-01-1345/. |

| [6] |

黄芳, 鲁统利, 吴明翔.

干式双离合器接合过程最优控制[J]. 汽车工程学报, 2013, 3(3): 175–182.

HUANG Fang, LU Tongli, WU Mingxiang. Research on Engaging Process of Dry Dual-Clutch Based on Optimality Theory[J]. Chinese Journal of Automotive Engineering, 2013, 3(3): 175–182. (in Chinese) |

| [7] | Walker P D, Zhang N, Tamba R. Control of gearshifts in dual clutch transimission powertrains[J]. Mechanical Systems and Signal Processing, 2011, 25(6): 1923–1936. DOI:10.1016/j.ymssp.2010.08.018 |

| [8] | Galvagno E, Velardocchia M, Vigliani A. Dynamic and Kinematic model of a dual clutch transmission[J]. Mechanical and Mechine Theory, 2011, 46(6): 794–805. DOI:10.1016/j.mechmachtheory.2011.01.013 |

| [9] | Walker P D, Zhang N. Engagement and control of synchroniser mechanism in dual clutch ransmissions[J]. Mechanical Systemsand Signal Processing, 2012, 26(1): 320–332. |

| [10] | Balau A E, Caruntu C F, Lazar C. Simulation and control of an electro-hydraulic actuated clutch[J]. Mechanical Systems and Signal Processing, 2011, 25(6): 1911–1922. DOI:10.1016/j.ymssp.2011.01.009 |

| [11] | Galvagno E, Velardocchia M, Vigliani A. Dynamic and Kinematic model of a dual clutch transmission[J]. Mechanical and Mechine Theory, 2011, 46(6): 794–805. DOI:10.1016/j.mechmachtheory.2011.01.013 |

| [12] | Kulkarni M, Shim T, Zhang Y. Shift dynamics and control of dual-clutch transmissions[J]. Mechanism and Machine Theory, 2007, 42(2): 168–182. DOI:10.1016/j.mechmachtheory.2006.03.002 |

| [13] |

张金乐, 马彪, 张英锋, 等.

双离合器自动变速器换档特性与控制仿真[J]. 农业机械学报, 2010, 41(5): 6–11.

ZHANG Jinle, MA Biao, ZHANG Yingfeng, et al. Study on shift dynamics and control of dual clutch transmissions[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(5): 6–11. (in Chinese) |

| [14] |

杨翔宇, 代红伟, 陈宝, 等.

双离合器自动变速器正扭矩换挡控制过程[J]. 重庆理工大学学报(自然科学), 2012, 26(5): 1–5.

YANG Xiangyu, DAI Hongwei, CHEN Bao, et al. Dual Clutch Transmission Shift control process research based on positive torque[J]. Journal of Chongqing University of Technology (Natural Science), 2012, 26(5): 1–5. (in Chinese) |

2015, Vol. 38

2015, Vol. 38