电动缸是以伺服电机或步进电机为动力源,通过机械传动机构,把电机的旋转运动转换为直线运动并提供精确定位的装置[1-2]。与传统的气缸相比,电动缸充分发挥了伺服电机的精确位置控制、精确速度控制以及精确推力控制的优势,同时具有低噪音、低振动、高速、节能及超长寿命等优点,可在恶劣环境下无故障连续工作,在机械自动化、电子、汽车等领域,电动缸都有着广泛的应用[3-4]。

随着工业自动化的进一步发展,电动缸的生产厂家越来越多。现在国际上比较知名的电动缸公司有:美国的Harker、Moog、Duff-Norton、Exlar,德国的FESTO、Bosch,丹麦的LINAK,日本的SMC、COSMIC、IAI、DYADIC等。国内也有相当多的企业也从事电动缸的生产,比较知名的有北京航天星云、上海冀望、北京力姆泰克、天津维杰泰克、重庆海通、南京思展等,但目前电动缸的大部分专利技术都掌握在国外知名企业手中。目前国内还处于从国外进口零部件、国内组装这样一个初级阶段,研发能力相对不足,对电缸所做的研究性工作较少。在电动缸的设计和开发的过程中,对电动缸的各项性能参数进行快速测试尤为重要,只有通过反复数据测试才可以进一步改进电动缸性能。在电动缸参数测量方面,国内还没有比较成熟、高效的测试系统[5-7]。

国外成熟的电动缸生产厂家为提高测试效率及测试数据的准确性,开发了专门的实验平台及相应的测试软件,绝大多数的参数测试及数据处理都可由测试系统硬件和软件自动化完成;而国内许多厂家一般都由工程师手动或半自动完成,这就造成了测试工作操作困难,浪费了大量时间与精力,且测试结果不太理想[8-9]。为提高电动缸的测试效率及测试精度,并使测试平台更具有灵活性、准确性,笔者基于IPC开放式平台研发了能够高效、准确测量电动缸性能参数并对参数进行相关数据处理的测试系统。

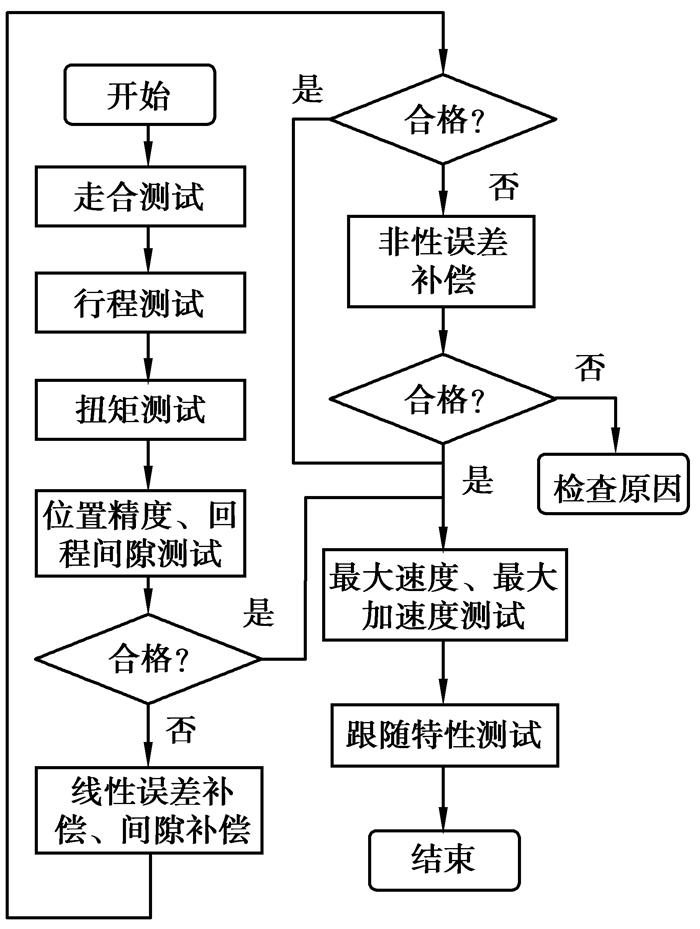

1 电动缸实验平台测试系统介绍电动缸测试系统支持多卡运行,最多可以同时控制32个电动缸并完成其参数测试,可以进行多台电动缸的并行测试。为使测试互不干涉地顺利运行,并尽可能地节约系统资源和提高软件运行效率,需要对软件模块进行合理的组织规划,并对程序算法进行优化设计。在上位程序中采用间接算法对磁栅尺检测所得到的位置数据进行处理,得到速度和加速度数据[10]。上位程序中还有专门的数据处理和分析模块,在运动曲线显示模块里可以实时观测到位移、速度、加速的变化以及跟随误差的变化,在数据处理模块内除了对数据处理还可以采用多种方式对定位误差进行补偿,可以把补偿值带入测试系统验证电动缸补偿后的性能[11-12]。

对于不同型号和类型的电动缸,完成相应的参数设置后主要进行行程、走合、定位精度、回程误差、重复定位精度、误差分析与补偿、跟随误差测试、最大速度、最大加速度及扭矩等测试。

2 系统的硬件设计本测试平台目前主要用于轴线方向运动参数的测试,所以位置检测采用磁栅尺。测试系统原理图如图 1所示。IPC与运动控制卡通过PCI总线进行数据通信,IPC作为上位机,通过开发的基于WINDOWS的测试软件完成人机界面的交互,主要负责一些实时性要求不是很高的工作,如界面交互、图形显示、控制指令发送、接收运动控制卡采集到的现场数据、数据处理等。运动控制卡作为下位控制器,主要负责一些实时性要求较高的任务,如伺服电机运动控制、位置检测脉冲计数、紧急情况处理等。图 1所示为单个电动缸的测试情况,如果为多个电动缸同时测试,则可相应地增加伺服驱动器和伺服电机,并根据情况选择相应的运动控制卡。

|

图 1 电动缸测试平台原理图 Figure 1 The schematic diagram of the Electric Cylinder test platform |

系统选用性价比较高的研华工控机IPC-610-H和国内比较有名的雷赛DMC5480运动控制卡。DMC5480是一款基于PCI总线的脉冲式运动控制卡,同一计算机系统最多可支持8块卡同时运行,最多可同时控制32轴。

DMC5480开发了Windows环境下的设备驱动程序和运动控制函数动态链接库,用户只需用VC或Visual Basic设计程序并调用DMC5480函数库中的相关运动控制函数即可。DMC5480的函数库处理了所有与运动控制有关的复杂问题,这样程序开发者可以专注于应用程序本身的开发上。

考虑到测试平台的通用性,本测试平台选择磁栅尺,品牌为意大利GIVI。在做位置精度测试时,读数头选择分辨率较高的MTS M1,在做最大速度测试时,读数头选择分辨率相对较低的MTS M5;磁栅尺带选用MP200,测试过程中,需要时只需调整读数头即可。所用磁栅尺参数如表 1所示。两种分辨率的磁栅尺最大输出脉冲频率为:

| ${f_{1{\rm{max}}}} = 1.2/\left( {1 \times {{10}^{-6}}} \right) = 1.5\left( {{\rm{MHz}}} \right), {f_{2\max }} = 6/\left( {5 \times {{10}^{-6}}} \right) = 1.2\left( {{\rm{MHz}}} \right), $ |

小于DMC5480运动控制卡的外部输入脉冲最大频率6 MHz,满足测试要求。

| 表 1 选用磁栅尺参数 Table 1 The parameters of magnetic scale |

测试平台选择松下MINAS A5系列伺服驱动器及配套伺服电机,电机参数根据所测试的电动缸的配套要求而定。

3 测试系统软件设计测试平台可以同时进行多个电动缸及整机的测试,单台PC最多可支持8张DMC5480卡同时运行,所以使用DMC5480最多可控制32轴同时运行,这可以大大提高电动缸的测试效率。

为节约系统资源,提高软件运行效率,程序在启动时会自动检测IPC上所插的运动控制卡的数目,根据运动控制卡数目动态开辟全局变量存储单元。在测试过程当中,系统会自动检测控制卡上所有轴的运行状态,只对当前处于测试运行状态的轴进行数据处理和图形显示[13-14]。主程序流程图如图 2所示。

|

图 2 单电动缸测试流程图 Figure 2 Flow chart of single electric cylinder test |

主程序检测所插卡数初始化程序为:

Private Sub Form_Initialize ()

……

Dim n As Integer

n=d5480_board_init ()

If (n < =0) Or (n>8) Then’正常的卡数在1-8之间

MsgBox "初始化DMC5480卡失败!",vbOKOnly,"出错"

End If ’弹性参数初始化

If n > 0 Then

Cardnum=n -1 ’分配的卡号的最大值=卡数-1

Else

Cardnum=7 ’当没有插入卡时取最大值(即8张卡),该值用于软件界面试用

End If

……

End Sub

测试系统中,速度和加速度是通过间接算法求取的,因此需要知道位置数据采样点的精确采样时刻。MSDN里面的Get Tick Count、time Get Time、Query Performance Counte、Query Performance Frequency可用于时刻获取的函数,前两个函数的分辨率MSDN提供均为10 ms,后两个函数分辨率在本测试平台工控机上实测获得均为10-6 ms。因此,可通过调用windows API函数Query Performance Counter和Query Performance Frequency获取精确的采样时刻,这两个函数分别返回系统高精度计数器的值和频率。这样,两个时间点的精确时间间隔便可这样求得:首先调用Query Performance Frequency求得系统高精度计数器频率为f,然后在这两个时间点分别调用Query Performance Counter读出高精度计数器的值分别为t0与t,该两个时间点的精确时间间隔即为

| $\Delta t = \frac{{t - {t_0}}}{f}.$ |

获取高精度计数器频率初始化程序为:

Private sub Form_Initialize ()

……

If QueryPerformanceFrequency (System_HDCounter_frequency=0)

Then

If MsgBox (“您的计算机硬件不支持高精度计数器,将无法正确显示输出图形”, vbOKCancel=2) Then

End

End If

End If

MsgBox “您的计算机的高精度计数器频率为”& SystemHDCounterfre quency*10000/(1000000000#)& “MHz”

……

End Sub

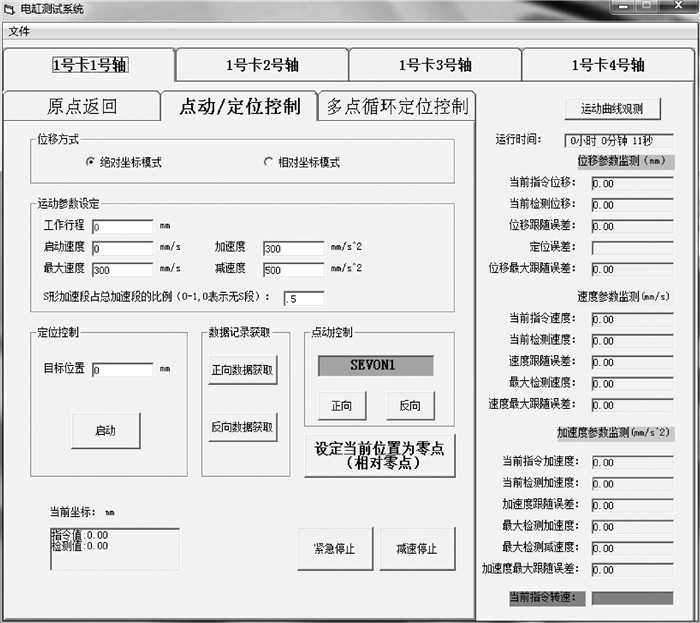

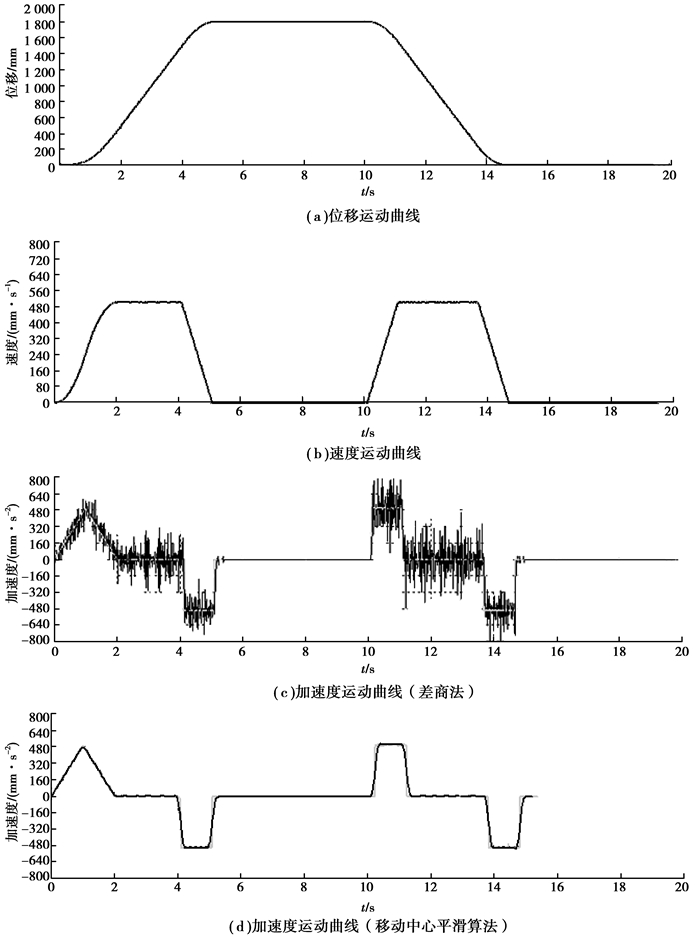

人机交互采用VB语言来设计系统界面。上位控制系统界面可以选择不同卡号及对应轴号。可以实时改变运动参数,也可以模拟伺服驱动器的点动控制。如图 3所示为上位控制主界面。其他控制界面还有参数设置界面、运动曲线观测界面(可以动态输出各轴的位移、速度、加速度运动曲线,以及当前定位误差、跟随误差信息)等,如图 4所示,(a)、(b)、(c)分别为采用差商法数据处理得到的电动缸测试过程中实时显示的位移、速度、加速度运动曲线。但二阶差商所求得的加速度数据由于干扰幅度太大已经不能使用。究其原因,是由于原始位移数据中存在高频噪声,而差商运算是微分运算,对高频干扰有放大作用。为了满足加速度要求,这里加速度数据处理采用移动中心平滑算法[15],如图 4(d)所示。

|

图 3 测试系统主界面 Figure 3 System main interface |

|

图 4 电动缸运动曲线实时显示 Figure 4 Electric cylinder motion curve real-time display |

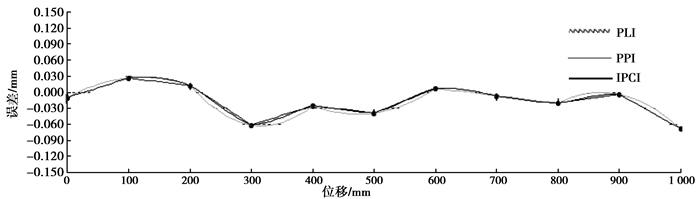

测试系统实测数据与系统误差补偿结果如表 2、3所示。表 2是电动缸位置精度实测数据,通过表 2可以看出电动缸正向定位精度和负向定位精度不相等,究其原因,是由于电动缸正反运动之间存在回程间隙,最大回程间隙0.160 mm。表 2测量结果正反位置误差累计偏大,满足不了工业要求。表 3是通过分段线性插值、分段抛物线插值、改进的分段三次拉格朗日插值后得到的结果。表 3所示的3种插值方法明显改善了测试结果,正负重复定位精度达到0.020 mm,满足大多数工业要求。当补偿点数较少时,只能补偿其中的长周期误差;随着补偿点数目增加,对短周期误差的补偿效果越来越好,因此补偿精度逐渐提高。通过对表 3及图 5中不同分段插值算法的补偿效果比较可知,在3种分段插值中,总体来说,改进的分段三次拉格朗日插值补偿效果始终是最好的。

| 表 2 实测同步齿形带电动缸位置精度 Table 2 Tested position error of toothed belt electric cylinder |

| 表 3 非线性误差补偿后电动缸位置精度 Table 3 The position error of electric cylinder after compensation of nonlinear errormm |

|

图 5 补偿点非线性误差的分段插值 Figure 5 Piecewise interpolation of the nonlinear position error of the compensation points |

笔者针对目前国内电动缸设计生产技术落后、运动精度不高、测试实验数据不足等实际情况,研发了一套电动缸出厂参数测量及数据分析处理系统, 可对电动缸定位精度、回程误差、重复定位精度、误差分析与补偿、跟随误差测试、最大速度、最大加速度、扭矩等进行测试。所研发的系统是基于PC和运动控制卡的开放式系统,下一步将考虑增加更多的功能模块,如增加温度和声音传感器,检测电动缸温度和声音变化;增加视觉功能,使电动缸参数测量系统智能化。

| [1] | Davies C. Electric actuator for remote position control[J]. Control and Instrumentation, 1978, 10(9): 13. |

| [2] |

闫飞飞, 石春, 吴刚, 等.

基于PLC和触摸屏的电动缸自动测试系统设计[J]. 机床与液压, 2010, 38(14): 38–40.

YAN Feifei, SHI Chun, WU Gang, et al. Electric cylinder automatic test system based on PLC and touch screen design[J]. Journal of machine tools and hydraulic, 2010, 38(14): 38–40. (in Chinese) |

| [3] | Lin F J, Wai R J. Hybrid control using recurrent fuzzy neural network for linear induction motor servo drive[J]. IEEE Transactions on Fuzzy Systems, 2001, 9(1): 102–115. DOI:10.1109/91.917118 |

| [4] | Zhang Y, Cai M, Kong D. Overall Energy Efficiency of Lubricant-Injected Rotary Screw Compressors and Aftercoolers[C]// Power and Energy Engineering Conference, 2009, APPEEC 2009, Asia-Pacific, 27-31 March 2009. [S.l.]: Institute of Electrical and Electronic Engineers, 2009:1-5. |

| [5] |

史成城, 张宏立.

电动缸测控系统的仿真与通信研究[J]. 自动化仪表, 2013, 34(7): 19–21.

SHI Chengcheng, ZHANG Hongli. Electric cylinder measurement and control system simulation and communication research[J]. Automation instrument, 2013, 34(7): 19–21. (in Chinese) |

| [6] | Gamez-Montero P J, Salazar E, Castilla R, et al. Misalignment effects on the load capacity of a hydraulic cylinder[J]. International Journal of Mechanical Sciences, 2009, 51(2): 105–113. DOI:10.1016/j.ijmecsci.2009.01.001 |

| [7] | Balaban E, Bansal P, Stoelting P, et al. A diagnostic approach for electro-mechanical actuators in aerospace systems[C]// Aerospace Conference, 2009. [S.l.]: Institute of Electrical and Electronic Engineers, 2009: 1-13. |

| [8] | Taheri A, Tarihi M R. Adaptive Position Control Of Three Degrees Freedom Platform[C]// 2006 1ST IEEE Conference on Industrial Electronics and Applications. [S.l.]: IEEE, 2006: 1-5. |

| [9] | Seo T W, Kang D S, Kim H S, et al. Dual servo control of a high-tilt 3-dof microparallel positioning platform[J]. IEEE/ASME Transactions on Mechatronics, 2009, 14(5): 616–625. DOI:10.1109/TMECH.2008.2011053 |

| [10] | Yu Y Q, Du Z C, Yang J X, et al. An experimental study on the dynamics of a 3-rrr flexible parallel robot[J]. IEEE Transactions on Robotics, 2011, 27(5): 992–997. DOI:10.1109/TRO.2011.2159408 |

| [11] |

朱明, 游有鹏, 何均.

S形加减速算法前瞻处理研究[J]. 小型微型计算机系统, 2011, 32(10): 2140–2144.

ZHU Ming, YOU Youpeng, HE Jun. S-shaped introduce a simplified method to deal with study[J]. Small Microcomputer System, 2011, 32(10): 2140–2144. (in Chinese) |

| [12] |

樊皓, 李航, 王国锋.

数控机床加工过程综合误差数学模型[J]. 河南科技大学学报(自然科学版), 2013, 34(1): 16–20.

FAN Hao, LI Hang, WANG Guofeng. Mathematical model of comprehensive error in CNC manufacturing process[J]. Journal of Henan University of Science & Technology (Natural Science), 2013, 34(1): 16–20. (in Chinese) |

| [13] |

皇甫剑锋, 卢刚, 常建军, 等.

基于USB通信的伺服电缸控制系统[J]. 微特电机, 2011, 39(8): 44–46.

HUANGFU Jianfeng, LU Gang, CHANG Jianjun, et al. The servo electric cylinder control system based on USB communication[J]. Micro & Special Motor, 2011, 39(8): 44–46. (in Chinese) |

| [14] | GAO Mingwang, ZHANG Xianmin, WU Zhiwei. Optimum design of a 3-RRR planar parallel manipulator with a singularity-free work space[J]. Applied Mechanics and Materials, 2011, 86: 606–610. DOI:10.4028/www.scientific.net/AMM.86 |

| [15] |

杨中山.基于IPC的电动缸实验平台测控系统设计[D].重庆:重庆大学机械工程学院, 2014. YANG Zhongshan.Electric cylinder experimental platform for measurement and control system design based on IPC[D].Chongqing:Chongqing university school of mechanical engineering, 2014.(in Chinese) http://www.docin.com/p-1009725217.html |

2015, Vol. 38

2015, Vol. 38