铁矿粉的液相流动性是指在烧结过程中铁矿粉与CaO反应生成液相的流动能力[1-2]。它表征的是烧结形成的液相固结周围未熔物的有效粘结范围。在实际烧结过程中,铁矿粉与CaO生成的液相的流动能力对烧结矿质量和产量的影响至关重要[3-5]。如果液相流动性太强,则会导致液相过分发展,液相粘结层厚度变薄,从而降低烧结矿整体强度。反之,液相流动性太弱,则粘结周围物料的能力也会很弱,易导致烧结矿中气孔率增加,从而使烧结矿强度下降。因此,如何精准地表征流动性强弱一直是研究的重点。

目前钢铁企业多采用吴胜利[6]提出的“基于流动面积的黏度测量法”来定量表征铁矿粉的液相流动性。该评价方法,操作和计算简单易行,只考虑了面积增长率这一个因素,温度、流动时间、升温速率等重要因素均没有考虑在内,对高熔点矿粉也无法给出流动性数值。国内其他学者们通过对铁矿粉流动性能的深入研究,提出了各自不同的评价指标,主要研究设备及评价指标见表 1。这些评价指标的建立都出于对某些关键因素的考虑,但是也仅限于温度、液相流动时间、黏度、液相流动速度中的一个因素。文献[7-11]甚至对同一个液相流动过程提出了多个指标,这不便于不同铁矿粉流动性之间的定量比较,也不方便用于配矿指导。

| 表 1 不同评价指标及相应研究设备 Table 1 Different evaluation indexes and corresponding research equipments |

利用可视高温电阻炉,记录了模拟烧结过程的过程信息(样貌、温度、时间),通过分析这些过程信息,可以得出烧结过程液相流动终点的时刻和温度点。通过对照实验,可以得到烧结过程液相开始流动的时刻和温度点。在综合考虑了影响液相流动性的各种因素后,通过量纲分析和白金汉定理得出了可以定量表征液相流动能力的特征数。

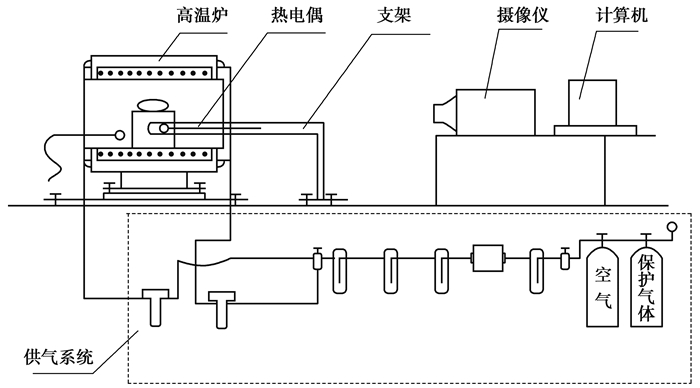

1 实验设备、原料及方法研究涉及的实验设备有:可视卧式高温炉(型号:CI16-DIL,额定功率为8 kW)、摄像及记录系统、压片机、供气系统,装置示意图如图 1所示。

|

图 1 实验装置示意图 Figure 1 Diagram of the experiment device |

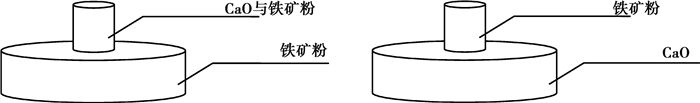

实验所用的CaO为分析纯,粒度<149 μm。5种不同于国内烧结常用的铁矿粉,粒度<149 μm,其主要成分如表 2所示。基础实验组中,考虑高碱度且液相数量约占1/3的烧结矿的粘结相特点,试样二元碱度定为4.0[7]。在一定压力和时间下,用压片机压制直径8 mm×(5~6) mm (CaO与铁矿粉)的圆柱和直径24 mm×4 mm (铁矿粉)的圆饼。将圆柱置于圆饼上,放置炉中按设定升温制度(室温~600 ℃,15 ℃/min;600~1 150 ℃,10 ℃/min;1 150 ℃以上,5 ℃/min)及相应的实验气氛(室温~1 150 ℃,氮气,3 L/min;1 150 ℃~实验结束,3 L/min,空气)进行焙烧,图像和数据信息由计算机系统在升温过程中采集。对照组实验以基础实验为基准,在相同的压力和时间下,用压片机压制直径8 mm×(5~6) mm (铁矿粉)的圆柱和直径24 mm×4 mm (CaO)的圆饼。将圆柱置于圆饼上,放置炉中按相同的升温制度及相同的实验气氛进行焙烧,图像和数据信息由计算机系统在升温过程中采集。基础实验和对照实验的试样示意图如图 2所示。

|

图 2 实验试样示意图 Figure 2 Schematic diagramof the experiment sample |

| 表 2 铁矿粉主要的化学成分(质量分数) Table 2 The main chemical composition of iron ores (%) |

铁矿粉烧结是目前钢铁冶金行业广泛应用且较为成熟的技术,烧结矿的优劣对后续工艺实施起着至关重要的影响。实际烧结是一个高温且复杂的过程,进行高温实验成本高、难度大,实验室模拟的是烧结过程中的一个颗粒,通过研究这个颗粒的行为变化来探讨铁矿粉烧结液相流动性能。

将试样放置在炉内,圆柱形试样升温熔化后由于重力的作用在圆饼形矿粉表面逐渐铺展开。体现液相流动性强弱的最直观因素是面积增长率(η)。试样熔化后流动的驱动力是重力,考虑到每次实验的试样质量相同,因此,重力加速度(g)和液相密度(ρ)是使液相流动的原因。液相开始流动后,阻碍液相流通的关键因素是内摩擦力,因此,液相黏度(μ)是阻碍液相流动的原因。此外,铁矿粉自身物理特性如液相流动温度(T)、流动时间(t)、圆柱形试样的高度(h),以及模拟烧结时的升温速率(ν)(高温区间),均对液相流动性起着重要作用。

2.2 量纲分析及特征数方程在铁矿粉烧结液相流动过程中,动力是重力,阻力是内摩擦力,在实际生产中铁矿粉液相黏度的测量难度很大。根据经典相似理论白金汉(Buckingham)π[12]定理可知,液相黏度μ与上述各因素之间的关系可以表示为

| $ f\left(\eta, t, \nu, T, h, g, \rho, \mu \right)=0, $ | (1) |

式中:η为烧结后的试样相对于烧结前面积增长率,其量纲为1;t为液相开始生成至液相停止流动的时间;ν为操作过程中1 150 ℃以上的升温速率,因升温速率对液相流动性的影响较小,因此,将ν当作带有量纲的常量处理;T为铁矿粉液相流动温度;h为圆柱形试样的高度;g为重力加速度;ρ为铁矿粉熔化后的密度;μ为铁矿粉熔化后液相的黏度。上式中各物理量的量纲如表 3所示。在上述物理量中,基本物理量为:长度(L),质量(M),时间(t),温度(T)。

| 表 3 各物理量的量纲 Table 3 The dimension of each physical quantities |

式(1)中涉及到了8个物理量,其中t,T,h,ρ的量纲是相互独立的,因此,可以推导出4个量纲为1的特征数,分别为

| $ f\left(\frac{\rho {{h}^{2}}}{\mu t}, \frac{\nu t}{T}, \frac{h}{g{{t}^{2}}} \right)=0. $ | (2) |

| $ \frac{\rho {{h}^{2}}}{\mu t}=k{{\left(\eta \right)}^{a}}{{\left(\frac{\nu t}{T} \right)}^{b}}{{\left(\frac{h}{g{{t}^{2}}} \right)}^{c}}, $ | (3) |

其中k,a,b,c为待定系数。

描述铁矿粉烧结液相流动性的优劣常采用面积增长率η进行评价,且流动性与面积增长率呈正相关;液相流动性显然与黏度μ、熔化温度T呈负相关;面积增长率相同时,认为所需时间越短流动性是越强的,因此,液相流动性与流动时间t呈负相关。令

| $ \ln Ld=d+a\ln \eta+b\ln {{\text{ }\!\!\pi\!\!\text{ }}_{2}}+c\ln {{\text{ }\!\!\pi\!\!\text{ }}_{3}}, $ | (4) |

其中,d=lnk。

2.3 流动起点与终点的判定为了确定铁矿粉烧结液相流动的时间和温度,需对模拟烧结过程的起点与终点进行判定。在基础实验中,CaO的量较少,铁矿粉与CaO的反应在圆柱形试样内部进行,难以观察到反应起点的现象。为了获得铁矿粉与CaO反应的起始温度,在对照组实验中采用了纯CaO垫片,铁矿粉与CaO的反应在圆柱形试样与垫片接触的界面上进行,反应起点有明显的实验现象。

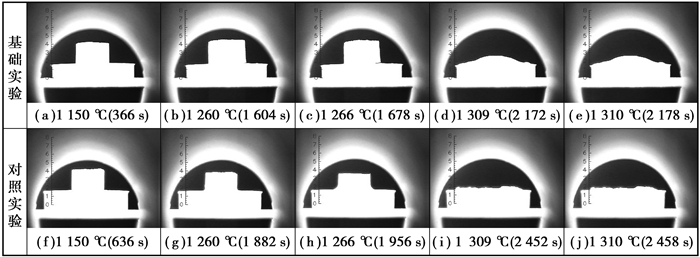

图 3为某一矿粉在基础实验和对照实验中的具有代表性的特征图像,相应的温度和时间由计算机系统在拍照时记录。通过分析大量实验所得到的图片,发现对照组的试样在升温过程中经历了没有润湿→开始润湿→润湿角变小→完全反应这几个过程(分别对应图 3中的f、g、h和i)。有研究表明[15],当铁矿粉试样与CaO垫片的界面出现润湿角时,铁酸钙开始生成,记录下此时温度T1。同一种铁矿粉与CaO开始反应生成液相铁酸钙的温度是固定的,因此,认为该矿粉烧结液相流动起点温度为T1,在基础实验中记录系统自动记录温度为T1的时刻t1。

|

图 3 铁矿粉熔融流动过程特征图 Figure 3 The image of melting process of iron ore powder |

基础实验组的试样在升温过程中经历了膨胀→缩小→熔化→铺展这几个过程,由图 3(b)和(g)可知,当温度为T1=1 266 ℃时,对照组实验出了润湿角,基础实验组没有明显的实验现象。因此,在测定流动性的实验中,在试样出现明显实验现象之前试样内部就已经有液相生成,若选定出现实验现象后的某个点作为起点,则会丢失烧结过程的一部分过程信息。

模拟烧结过程中从液相开始生成至液相完全生成是一个高温而且迅速的过程,生成的液相迅速地在铁矿粉垫片上铺展开,因此,如果观察到在10 s内铁矿粉试样外貌不再变化(即测量照片上试样高度在10 s内的变化 < 0.5 mm),取试样形貌不发生变化的最低温度为液相流动的终了温度(T2),此刻为液相流动的终了时刻(t2)。液相流动终了时刻与液相流动起始时刻的差值即为液相流动的时间,取液相流动起始温度与液相流动终了温度的平均值作为铁矿粉烧结液相流动的温度。

2.4 实验结果分析铁矿粉在高温时与常规容器均会发生反应,使得测量铁矿粉液相黏度的实验难以实施,因此,需对流动性能的特征数方程进行简化。在液相流动过程中,对流动性起决定作用的因素为面积增长率(η)、液相流动时间(t)、流动温度(T),并且这几个因素对流动性的贡献程度几乎相同,于是对流动性能的特征数方程进行了如下简化

| $ Ld=f'\left(\eta \right)\cdot f'\left(\frac{1}{t} \right)\cdot f'\left(\frac{1}{T} \right)=m\cdot {{\left(\eta \right)}^{n}}\cdot {{\left(\frac{1}{T} \right)}^{n}}\cdot {{\left(\frac{1}{t} \right)}^{n}}, $ | (5) |

其中,m、n为待定参数。对比Ld=

| $ Ld=k\cdot {{\left(\eta \right)}^{n}}\cdot {{\left(\frac{\nu t}{T} \right)}^{n}}\cdot {{\left(\frac{h}{g{{t}^{2}}} \right)}^{n}}=k\cdot {{\left(\eta \cdot {{\text{ }\!\!\pi\!\!\text{ }}_{1}}\cdot {{\text{ }\!\!\pi\!\!\text{ }}_{2}} \right)}^{n}}, $ | (6) |

通常只需比较流动性的相对大小,因此,可以进一步简化为

| $ L{{d}^{\Theta }}=\left(\eta \right)\cdot \left(\frac{\nu t}{T} \right)\cdot \left(\frac{h}{g{{t}^{2}}} \right)=\eta \cdot {{\text{ }\!\!\pi\!\!\text{ }}_{1}}\cdot {{\text{ }\!\!\pi\!\!\text{ }}_{2}}, $ | (7) |

式中,LdΘ为等效流动性特征数。

测定表 2中5种铁矿粉在基础实验和对照实验中的相关参数,由式(7)计算得到铁矿粉在模拟烧结过程中各特征数的数值,如表 3所示。其中:h为铁矿粉经压片机制样后圆柱形试样的高度;液相流动时间t=(t2-t1),t2、t1分别为液相流动的终点时刻和起始时刻;流动温度T=(T2+T1)/2,T2、T1分别为流动起点温度与终点温度;实验中1 200 ℃以上的升温速率ν=0.083 K/s;面积增长率

由表 3中数据可知,当只考虑面积增长率这一个因素时(即“基于流动面积的黏度测量法”),液相流动性强弱的顺序为A>C≈D>B>E,当考虑影响液相流动性的各个因素时(即“基于多因素的流动性特征数法”),流动性强弱顺序为LdAΘ> LdDΘ> LdCΘ≈LdEΘ> LdBΘ,与前者有一定差别,但总体趋势是相近的。矿粉C与矿粉D的面积增长率以及流动温度相近,但是C矿粉需要相对较长的时间来完成流动过程,所以在用流动性特征数进行表征时不如矿粉D。由于流动性特征数综合考虑了流动过程中的流动温度、时间等因素,因此,可以更全面地反映铁矿粉烧结液相的流动性能。

| 表 3 相关参数及各特征数的数值 Table 3 The data of related parameters and each characteristic numbers |

1)研究对模拟铁矿粉烧结过程进行了系统分析,确定出了对烧结液相流动效果有影响的诸多因素。通过量纲分析,得出烧结液相流动性能的特征数方程模型,并对该模型进行了简化。

2)实验中采用的可视高温炉系统,可记录模拟烧结的整个过程,从而得到了模拟烧结过程的整个过程信息。还设计了对照实验,通过分析定义了液相流动的始末点,由此可以获得模拟烧结过程的重要参数。

3)铁矿粉流动性的好坏不单会影响烧结矿的质量,对高炉的顺行也起着重要作用。当铁矿粉液相流动时间较长时,烧结之后形成的烧结矿最终会在高炉里会形成较长的软熔带,影响高炉的透气性。“基于多因素的流动性特征数法”充分考虑了影响液相流动性的各个因素,因此,能很全面地表征铁矿粉流动性的优劣,为优化烧结配矿提供有利的指导。

| [1] | Loo C E, Leung W. Factors influencing the bonding phase structure of iron ore sinters[J]. The Iron and Steel Institute of Japan International, 2003, 43(9): 1393–1402. DOI:10.2355/isijinternational.43.1393 |

| [2] | Goldring D C, Fray T A T. Characterization of iron-ores for production of high-quality sinter[J]. Iron making & Steel making, 1989, 16(2): 83–89. |

| [3] | Okazaki J, Hosotani Y. Effect of mineralogical properties of iron ore on pore formation of sinter (agglomerate)[J]. Tetsu-to Hagane, 2001, 87(5): 298–304. |

| [4] | Higuchi K, Naito M, Nakano M, et al. Optimization of chemical composition and microstructure of iron ore sinter for low-temperature drip of molten iron with high permeability[J]. The Iron and Steel Institute of Japan International, 2004, 44(12): 2057–2066. DOI:10.2355/isijinternational.44.2057 |

| [5] | Masakata S, Maeda T, Nishioka K.Formation rate of calcium ferrite melt in iron ore sintering progress[C]//Proceedings of the First Australia-China-Japan Symposium on Iron and Steel Making.Shenyang:Liaoning Science and Technology Publishing House.2006:141-147. |

| [6] |

吴胜利, 杜建新, 马洪斌, 等.

铁矿粉烧结液相流动特性[J]. 北京科技大学学报, 2005, 27(3): 291–293.

WU Shengli, DU Jianxin X, MA Hongbin, et al. Fluidity of liquid phase in iron ores during sintering[J]. Journal of University of Science and Technology Beijing, 2005, 27(3): 291–293. (in Chinese) |

| [7] |

吴胜利, 裴元东, 陈辉, 等.

铁矿粉烧结液相流动性评价[J]. 北京科技大学学报, 2008, 30(10): 1095–1100.

WU Shengli, PEI Yuandong, CHEN Hui, et al. Evaluation on liquid phase fluidity of iron ore in sintering[J]. Journal of University of Science and Technology Beijing, 2008, 30(10): 1095–1100. (in Chinese) |

| [8] |

李光森, 金明芳, 姜鑫, 等.

烧结矿粘结相的熔化特性[J]. 东北大学学报, 2008, 29(5): 697–700.

LI Guangshen, JIN Mingfang, JIANG xin, et al. Melting characteristics of agglomerating phase in sinter[J]. Journal of Northeastern University, 2008, 29(5): 697–700. (in Chinese) |

| [9] |

李光森, 魏国, 李小刚, 等.

含氟烧结矿黏结相流动性的探讨[J]. 东北大学学报, 2007, 28(6): 834–838.

LI Guangshen, WEI Guo, LI Xiaogang, et al. Fluidity discussion of binding phase in sinter containing fluorine[J]. Journal of Northeastern University, 2007, 28(6): 834–838. (in Chinese) |

| [10] | Pei Y D, Zhao Z X, Ban L L, et al.Determination of initial melting temperature and ending solidifying temperature of liquid phase during sintering process[C]// Current Advances In Materials And Processes-The Iron and Steel Institute of Japan International, 2011 (24):226. |

| [11] |

裴元东, 赵志星, 班丽丽, 等.一种研究烧结过程中铁矿粉高温特性的方法[C]//中国金属学会.第八届(2011)中国钢铁年会论文集.冶金工业出版社:2011. PEI Yuandong, ZHAO Zhixing, BAN Lili, et al.A method of studying high temperature properties of iron ore during sintering process[C]//The Chinese Society for Metals.Eighth Annual Conference of Chinese Steel.Metallurgical Industry Press:2011.(in Chinese) |

| [12] | Buckingham E. On physically similar systems; illustrations of the use of dimensional equations[J]. Physical Review, 1914, 4(4): 345–376. DOI:10.1103/PhysRev.4.345 |

| [13] | Chattopadhyay K, Sengupta A, Ajmani S K, et al. Optimisation of dual purging location for better mixing in ladle:a water model study[J]. Ironmaking & Steelmaking, 2009, 36(7): 537–542. |

| [14] |

季淑娟.现象广义相似的观察与研究[D].北京:北京科技大学, 2005. JI Shujuan.Observation and study on generalized similarity of phenomena[D].Beijing:University of Science and Technology Beijing, 2005.(in Chinese) |

| [15] |

吴铿, 王梦, 赵勇, 等.

测定铁矿粉同化特性新方法的探索[J]. 东北大学学报, 2012, 34(7): 961–965.

WU Keng, WANG Meng, ZHAO Yong, et al. A new method for the measuration of assimilation characteristics of iron ore powder[J]. Journal of Northeastern University, 2012, 34(7): 961–965. (in Chinese) |

2015, Vol. 38

2015, Vol. 38