2. 新兴铸管股份有限公司,河北 武安 056300

2. Xinxing Ductile Iron Pipes Co., Ltd., Wu'an 056300, Hebei, P.R.China

自北京科技大学李宏教授首次提出“氧气转炉用石灰石代替石灰造渣炼钢[1]方法以来,其节约成本和生态环保的巨大优势使得它引起了国内外学者的广泛关注,相关研究也越来越多。如李宏等[2-4]对采用石灰石造渣炼钢以节能减排的研究,鞍钢和武钢为了提高经济效益进行石灰石替代石灰冶炼的工业试验[5-6],但是采用石灰石替代石灰造渣进行脱磷的报道却很少见到,笔者以此为研究重点进行展开。

相比现场试验,实验室热态实验具有操作简单、成本低、反应情况易于观察和控制的优势,所以进行热态实验,一方面验证石灰石替代石灰炼钢的可行性,同时重点考察石灰石炼钢对于脱磷的影响规律,并寻找更佳的石灰石脱磷方案,从降低生产成本和提高脱磷效率两个角度来发挥石灰石的价值,进而指导生产实践。

1 实验原理及方法实验用石灰石替代传统的脱磷剂石灰进行造渣炼钢,石灰石投入转炉中首先发生的是分解反应[7],如式(1)所示。

| $ \begin{array}{l} {\rm{CaC}}{{\rm{O}}_3} = {\rm{CaO + C}}{{\rm{O}}_{\rm{2}}}, \\ \Delta {G^\theta } = 169120-144.6T({\rm{J}}/{\rm{mol}})。 \end{array} $ | (1) |

该反应的ΔH=169 120 J/mol,为吸热反应,需要高温反应条件。反应生成的CaO参与转炉的成渣反应,生成的CO2作为氧化剂参与钢液中各类元素的氧化反应,式(2)为石灰石脱磷的反应机理表达式:

| $ \begin{array}{l} {\rm{CaO}}(1) + 2/3[{\rm{P}}] + 8/3{\rm{C}}{{\rm{O}}_{\rm{2}}}({\rm{g}}) = 1/3(3{\rm{CaO}} \cdot {{\rm{P}}_{\rm{2}}}{{\rm{O}}_{\rm{5}}}) + 8/3{\rm{CO}}({\rm{g}}), \\ \Delta {G^\theta } = -749810 + 131.46T({\rm{J}}/{\rm{mol}}). \end{array} $ | (2) |

实验在功率为50 kW、容量为10 kg的真空感应炉内进行,所需原材料有:生铁、氧气、造渣料、替代石灰的石灰石。造渣料通过化学纯试剂配制而成,炼钢使用的生铁质量约为5 kg,造渣料质量为生铁样的10%,生铁成分(质量分数,%)为C 4.0,Si 0.24,Mn 0.325,P 0.12,S 0.029。通过改变石灰石加入量,研究石灰石替代石灰对脱磷效果以及冶炼过程的影响,具体的实验方案见表 1。

| 表 1 实验方案 Table 1 The experimental schemes |

具体实验步骤如下:

1) 将称量好的生铁(约5 kg)放入已经砌筑好的氧化镁坩埚内,通过控温程序控制升温速率和保温时间(分2个阶段升温:0~800 ℃升温速率为40 ℃/min,800~1 400 ℃升温速率控制在60 ℃/min,之后不再升温,感应炉内温度靠铁水中元素氧化放热来维持);

2) 待生铁完全熔化后,开始加入造渣材料(造渣料分3次加入,相隔时间为5 min);

3) 打开氧气阀门,开始吹氧,氧气流量控制为1.96 m3/h (由相似原理求得),吹氧时间控制在15 min左右;

4) 在冶炼过程中用ϕ8 mm的石英管取过程钢样、用铁棒蘸取中间渣,渣样和钢样在加入下一批造渣料前取得,过程样自然冷却至常温,然后分别用荧光XRF法和化学分析法测定过程渣样和钢样的成分。

2 实验结果及分析实验中的过程渣和钢成分的检测结果如表 2所示。

| 表 2 过程渣和钢成分(质量分数) Table 2 Chemical composition of slag and steel samples obtained during the process (mass fraction) |

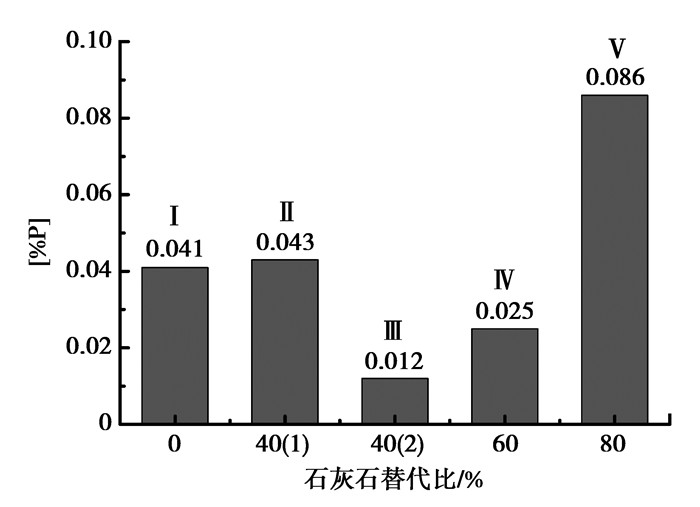

图 1为不同石灰石替代比对应的钢液终点磷含量。可以看出,随着石灰石替代比的增加,终点磷含量先降低后增加,当石灰石置换比为40%且分3批加入时,脱磷效果明显,终点磷含量为0.012%。如果以原工艺(石灰石替代比为0%)的终点磷含量为标准,石灰石置换比小于60.0%能够满足脱磷要求。

|

图 1 石灰石替代比对脱磷的影响 Figure 1 The effect of substitution ratio of limestone on final phosphorus content |

对比方案Ⅰ和方案Ⅱ,石灰石置换比为40%时,方案Ⅱ取得了与原方案相当的脱磷效果,其对应的终点磷含量分别为0.043%和0.041%,这说明用石灰石替代石灰进行炼钢是可行的,并且终点磷含量也能满足冶炼要求。采用石灰石替代石灰进行造渣炼钢,除了明显的成本优势外,还减少了钢铁企业整体二氧化碳的排放量,符合炼钢厂节能减排的发展要求。

将方案Ⅲ、Ⅳ与方案Ⅰ对比可以看出,加入石灰石后脱磷效果显著提高。这主要是因为,石灰石分解吸热使得铁水的局部温度降低,低温有利于脱磷;且石灰石在钢渣界面分解产生的CO2和铁水中的Fe反应生成FeO进入渣中,既促进化渣又同时提高炉渣的氧化性,为脱磷反应的顺利进行创造了优越的热力学条件。从表 2中炉渣成分检测结果也可以看出,方案Ⅲ和Ⅳ中炉渣的氧化铁含量高于方案Ⅰ,这也表明石灰石的加入确实可以提高炉渣氧化性,对脱磷有利。此外,研究表明[8-11]刚分解产生的CaO由于没有变质,相比采用石灰造渣具有更高的活性和脱磷能力,而目前钢厂普遍采用的石灰准备方式不可能得到这种精料。再者,石灰石分解产生的大量CO2气体能够搅动炉渣,增大炉渣和金属的反应界面,加快传热和传质,改善脱磷反应的动力学条件。因此,加入石灰石的脱磷效果要优于全石灰的脱磷效果。

对比方案Ⅱ和方案Ⅲ可以看出,石灰石的加入方式对脱磷效果也有重要的影响。这两种方案加入的原料相同,唯一的区别就是前者将石灰石一次加入,而后者分3批等量加入,其结果是方案Ⅲ的脱磷效果显著优于方案Ⅱ,方案Ⅲ和方案Ⅱ的终点磷含量分别为0.012%和0.043%。造成这种现象的原因是,方案Ⅱ将所需石灰石一次性加入后,由于石灰石由常温升至铁水温度以及随后的分解都需要吸收大量的热量,造成炉内热量短时不足,前期化渣不好,脱磷速率低,只有随着碳氧反应不断释放大量的热量升高炉温后,脱磷反应才开始快速进行。而方案Ⅲ石灰石分批加入,避免了前期炉内热量不足的问题,碳氧反应释放热量能保证良好的化渣效果,改善了反应的动力学条件,促进了钢渣界面反应的快速进行,有利于脱磷。所以,方案Ⅲ的脱磷效果明显优于方案Ⅱ。

对比方案Ⅲ、Ⅳ和Ⅴ,石灰石替代比由40%逐渐提高至80%,脱磷效果不断降低。这是由于随着石灰石用量的增加,其分解所吸收的热量不断增加,会造成冶炼前期化渣不好、炉渣流动性差甚至出现炉渣结壳等现象,影响脱磷效果。因此,实际冶炼时石灰石的加入量应控制在一定范围内,虽然热平衡计算显示不存在热量不足的问题,但是热平衡考虑的是冶炼整个过程,而脱磷反应主要在前期温度较低的条件下进行,如果不能保证前期炉渣具有良好的流动性,则会恶化脱磷效果。炉渣结壳现象如图 2所示。

|

图 2 炉渣结壳现象 Figure 2 The incrustation state of slag |

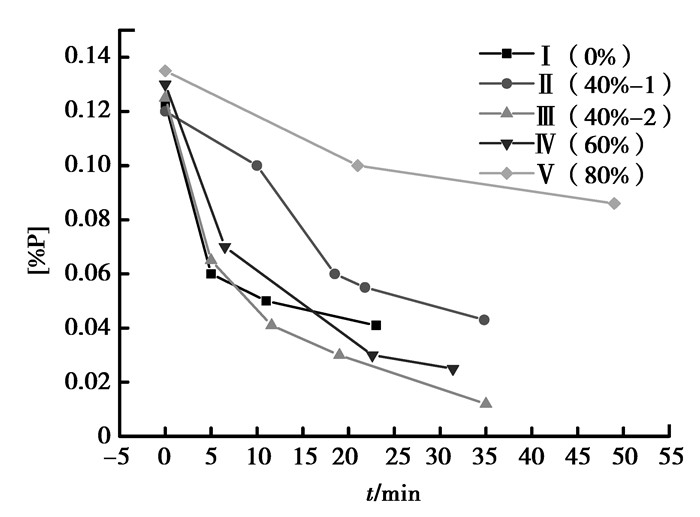

图 3给出了钢液中磷含量随时间的变化情况。从图中可以看出,方案Ⅰ、Ⅲ、Ⅳ、Ⅴ中的磷含量在冶炼前期下降迅速,随后缓慢下降;而方案Ⅱ的磷含量在冶炼中期减少较快,5种冶炼方案均没有出现回磷现象。

|

图 3 钢液中磷含量随时间的变化情况 Figure 3 How the phosphorus content changes with time |

由热力学理论可知,脱磷反应是强放热反应,低温有利于脱磷。方案Ⅰ、Ⅲ、Ⅳ冶炼前期化渣良好,尤其是方案Ⅲ和Ⅳ中石灰石分解产生大量的CO2,氧化铁水中的Si、Mn、Fe等元素,生成的SiO2、MnO、FeO进入渣中,而FeO一方面提高了炉渣的氧化性,同时降低炉渣熔点、促进化渣,脱磷动力学条件良好。这样就为脱磷反应的顺利进行创造了优越的热力学和动力学条件,因此,70%以上的磷在前期脱除。李宏等[12-14]研究表明,在转炉冶炼条件下Si、Mn、Fe均可以与CO2发生反应。方案Ⅱ在冶炼前期下降缓慢,这是因为本炉次在冶炼吹氧开始时将石灰石一次加入,这些石灰石强烈吸热使得炉内温度迅速降低,炉渣流动性差。对于脱磷这种钢渣界面反应,炉渣具有良好的流动性是实现高效脱磷的前提。故而方案Ⅱ前期脱磷较慢。但是随着钢液中C等元素的氧化放热,炉温升高,炉渣的流动性得以改善,加上此时碱度合适,因此,在中期磷含量降低较快。

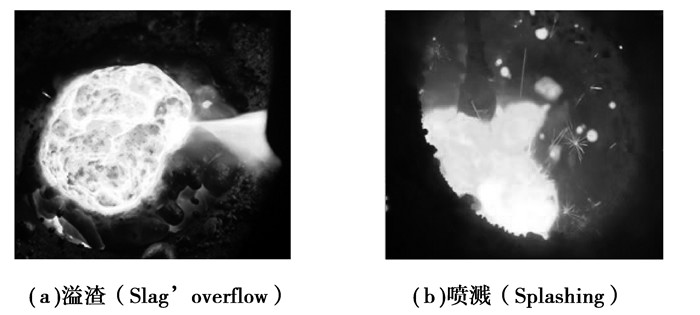

2.3 冶炼过程中的溢渣和喷溅情况在实验过程中发现,加入石灰石的几个炉次出现溢渣和喷溅现象,而采用原始方案冶炼时未出现,具体情况见表 3。

| 表 3 各炉次的溢渣和喷溅情况 Table 3 Slag's overflow and splashing of each heat |

由表 3以看出,除方案Ⅰ外其余4个方案均出现溢渣现象,且随着石灰石加入量的增加,溢渣开始时刻基本上呈提前的趋势,出现溢渣次数也比较多(均在2次以上)。此外,方案Ⅲ、Ⅳ、Ⅴ出现喷溅现象。溢渣和喷溅现象如图 4所示。

|

图 4 溢渣和喷溅现象 Figure 4 Slag's overflow and splashing |

加石灰石出现溢渣和喷溅的原因是,石灰石在铁水表面分解生成大量CO2,这些CO2气体与铁水中Fe元素反应生产FeO进入渣中, 使得渣中的FeO含量明显高于全石灰冶炼。这些FeO一方面可以降低渣的熔点,加快成渣速度;另一方面又能降低炉渣的表面张力,提高炉渣泡沫化能力,促进泡沫渣的形成。随着炉气穿越渣层,炉渣的泡沫化程度加剧,一旦产生的气体量较大逸出困难时,就会出现溢渣甚至是喷溅现象。

3 最优石灰石脱磷方案通过感应炉实验结果及分析,证明石灰石代替石灰进行造渣炼钢是可行的,并且在石灰石替代比为40%和60%时脱磷效果相对较好,终点磷含量分别达到0.012%和0.025%,低于原方案全石灰造渣炼钢时的0.041%。究竟石灰石替代比40%和60%的2种方案哪一个更适合转炉炼钢脱磷,应该从节约成本和提高产品质量两个角度来权衡:1)如果企业要求尽可能降低生产成本,则建议采用石灰石替代比为60%进行冶炼;2)如果企业要求更低的终点磷含量,则建议采用石灰石替代比40%进行冶炼。

根据实验室的冶炼情况,在采用这2个方案时还应当注意以下方面:

1) 石灰石分多次加入,建议3次或者3次以上;

2) 石灰石的加入时间间隔和加入量应当根据炉渣化渣情况而定,化渣快时,可以缩短加入时间间隔或者多加石灰石;

3) 石灰石粒度不宜太大,以保证其快速分解;

4) 为了避免出现溢渣和喷溅现象,应当适当降低冶炼枪位;

5) 为避免结壳现象,应控制石灰石每次加入量,不可过多。

4 结论通过对石灰石替代部分石灰进行脱磷的热态实验结果进行分析,可以得出以下结论:

1) 利用石灰石替代石灰进行炼钢是切实可行的,相比于实验条件下全石灰冶炼时0.041%的终点磷含量,采用40%和60%石灰石替代比的终点磷含量分别为0.012%和0.025%,脱磷效果显著提高。

2) 40%石灰石替代比冶炼时,石灰石一次加入和分批加入2种方式的终点磷含量分别是0.043%和0.012%,分批加入时脱磷效果更好,脱磷率提高了25.83%。

3) 石灰石脱磷较优方案有2种:当强调降低生产成本时,用60%石灰石替代比进行冶炼比较合适;当强调提高产品质量时,用40%石灰石替代比进行冶炼。

| [1] |

李宏, 曲英.一种在氧气顶吹转炉中用石灰石代替石灰造渣炼钢的方法:中国, ZL 200910082071.X[P].2011-01-19. LI Hong, QU Ying.A technique on limestone instead of lime for slagging in BOF steelmaking process:China, ZL 200910082071.X[P].2011-01-19.(in Chinese) |

| [2] |

李宏, 曲英.

氧气转炉炼钢用石灰石代替石灰节能减排初探[J]. 中国冶金, 2010, 20(9): 45–48.

LI Hong, QU Ying. Discussion on limestone addition instead of lime for energy-saving and emission reduction in bof steelmaking[J]. China Metallurgy, 2010, 20(9): 45–48. (in Chinese) |

| [3] |

宋文臣, 李宏, 郭洛方, 等.

石灰石代替石灰造渣炼钢减排CO2的研究[J]. 中国冶金, 2012, 22(6): 49–53.

SONG Wenchen, LI Hong, GUO Luofang, et al. CO2 emissions reduction in bof steelmaking by substituting limestone for lime to slag[J]. China Metallurgy, 2012, 22(6): 49–53. (in Chinese) |

| [4] |

田志国, 汤伟, 潘锡泉.

转炉采用石灰石替代部分石灰冶炼的应用分析[J]. 中国冶金, 2012, 22(7): 47–51.

TIAN Zhiguo, TANG Wei, PAN Xiquan. Application analysis of substituting limestone for some limes in BOF[J]. China Metallurgy, 2012, 22(7): 47–51. (in Chinese) |

| [5] |

刘宇, 王文科, 王鹏, 等.

转炉采用石灰石部分替代石灰的冶炼实践[J]. 鞍钢技术, 2011(5): 41–44.

LIU Yu, WANG Wenke, WANG Peng, et al. Steel-making operations by substituting limestone for some limes in converter[J]. Angang Technology, 2011(5): 41–44. (in Chinese) |

| [6] |

石磊, 钱高伟, 朱志鹏, 等.

转炉采用石灰石替代部分石灰的工业试验[J]. 武钢技术, 2013, 51(4): 23–25.

SHI Lei, QIAN Gaowei, ZHU Zhipeng, et al. Industrial experiment on substituting limestones for some limes in converter[J]. Wisco Technology, 2013, 51(4): 23–25. (in Chinese) |

| [7] |

李宏, 冯佳, 李永卿, 等.

转炉炼钢前期石灰石分解及CO2氧化作用的热力学分析[J]. 北京科技大学学报, 2011, 33(Z1): 83–87.

LI Hong, FENG Jia, LI Yongqing, et al. Thermodynamic analysis of limestone decomposition and CO2 oxidation effect in the early stage of BOF steelmaking[J]. Journal of University of Science and Technology Beijing, 2011, 33(Z1): 83–87. (in Chinese) |

| [8] | Li Y Q, Li H, Guo L F. The influence of decomposition and slagging of limestone to temperature in convertor[J]. Advanced Materials Research, 2012, 490-495: 3836–3839. DOI:10.4028/www.scientific.net/AMR.490-495 |

| [9] | Tengfei D, Patrice N, Mattias E, et al. Limestone Dissolution in Converter Slag at 1873 K (1600℃)[J]. Metallurgical & Materials Transactions B Process Metallurgy & Materials Processing Science, 2013, 44: 98–105. |

| [10] | Deng T F, Du S C. Study of lime dissolution under forced convection[J]. Metallurgical and Materials Transactions B, 2012, 43(3): 578–586. DOI:10.1007/s11663-011-9629-8 |

| [11] | Niekerk W H V, Dippenaar R J. Phosphorus distribution between carbon-saturated iron at 1350℃ and lime-based slags containing Na2O and CaF2[J]. Metallurgical & Materials Transactions B, 1998, 29(1): 147–153. |

| [12] |

冯佳, 年武, 李晨晓, 等.

石灰石在转炉中与铁水相互作用研究[J]. 材料与冶金学报, 2014, 13(2): 119–124.

FENG Jia, NIAN Wu, LI Chenxiao, et al. Interaction between limestone and hot metal in the early stage of BOF steelmaking[J]. Journal of Materials and Metallurgy, 2014, 13(2): 119–124. (in Chinese) |

| [13] | Guo L F, Li H, Li Z Q, et al. Discussion on the decomposition laws of limestone during converter steelmaking process by static decomposition model under constant temperature[J]. Advanced Materials Research, 2011, 233-235: 2648–2653. DOI:10.4028/www.scientific.net/AMR.233-235 |

| [14] | Liu X H, Zhang K F, Li M Z. Research on using limestone for slagging during BOF steelmaking process[J]. Advanced Materials Research, 2013, 690-693: 237–245. DOI:10.4028/www.scientific.net/AMR.690-693 |

2015, Vol. 38

2015, Vol. 38