2. 大冶特殊钢股份有限公司,湖北 黄石 43500

2. Daye Special Steel Corp. Ltd., Huangshi 435001, Hubei, P.R.China

轴承钢作为一种重要的特殊钢产品,主要用于轴承的滚动体及内、外套圈,需要转动轴承的机械设备都要用到轴承钢,其中以高碳铬轴承钢的应用最为广泛[1]。轴承钢要达到高而均匀的硬度、足够的耐磨性及高的弹性极限等性能要求,关键要控制好轴承钢的冶金质量,包括化学成分、洁净度(即钢中夹杂物)及组织均匀性控制3个方面。Lundberg等[2]揭示了在非金属夹杂物周围由于循环负荷引入的主剪切应力达到最大值,促使轴承钢中产生疲劳裂纹并在其下表面进行扩展,该论断得到了人们的广泛认同。由于夹杂物坚硬,与基体的结合力弱,当夹杂物与基体的结合强度低于钢内部断裂强度时,在夹杂物周围容易产生孔洞[3-4],孔洞的形成、生长及聚集长大导致了钢出现韧性断裂。很多学者[5-8]都认同并验证了钢中夹杂物是影响轴承疲劳寿命的重要因素。在钢的冷却和加工过程中,夹杂物和基体间热膨胀系数及弹性系数的差异导致的应力集中是钢疲劳失效产生的根源。

Bhadeshia[9]在归纳高碳铬轴承钢中夹杂物的特性时指出,钢中的夹杂物与钢基体具有单独的接触界面,所有夹杂物的熔点都高于钢,但密度比钢小,在成品轴承钢中不可能找到单一的夹杂物相。这些夹杂物的类型、数量、尺寸及其分布决定了其对钢疲劳寿命的影响程度。根据化学成分对裂纹产生的影响,脆性氧化物夹杂比具有高变形系数的硫化物夹杂对疲劳失效更有害,硅酸盐夹杂的危害介于上述两者之间。氧化物夹杂危害程度降低的顺序依次为铝酸钙、氧化铝和尖晶石,与这些夹杂物的平均热膨胀系数增加的顺序是对应的。TiN和Ti (C, N)对钢的滚动接触疲劳寿命也有很大的影响[10-11]。

钢中夹杂物的尺寸分布和氧含量与最终产品中的氧含量高度对应,在钢包精炼过程中减少钢中的夹杂物数量或降低氧含量能改善成品钢的性能。在二次精炼过程中,与熔池钢液接触的精炼渣的性能如碱度、氧化性、粘度和精炼处理时间等动力学因素对降低钢中夹杂物的数量、改变其形貌具有关键的作用。因此,轴承钢二次精炼过程中夹杂物的控制非常关键。文中针对某钢厂生产的高品质GCr15轴承钢中出现的A类夹杂物比例偏高、B类夹杂物控制不稳定、D类夹杂物未达到最佳控制水平的问题,通过在LF-RH二次精炼流程生产线上现场取样,系统地分析了轴承钢二次精炼过程中非金属夹杂物的组成、形貌、数量、尺寸及尺寸分布,了解二次钢精炼过程中夹杂物的演变规律,并阐明其演变机理,为合理控制精炼过程中钢、渣的成分及操作工艺条件,提高产品的洁净度,生产出高质量的GCr15轴承钢提供参考依据。

1 试验内容 1.1 取样方案试验用GCr15轴承钢采用“BOF→LF→RH→连铸→轧钢→成品”流程生产。BOF出钢过程中,添加一定数量的Al到熔钢中将溶解氧含量降低到0.003%;出钢过程中将合成渣加到钢包炉中以降低钢中FeO+MnO的含量到小于1%。LF精炼过程中,加入高碱度渣和Al到钢包中以提高钢液的脱氧效果。LF、RH精炼过程的主要工艺参数如表 1所示。取精炼流程中的不同时期的过程样,具体方案如表 2所示。

| 表 1 GCr15轴承钢取样工序主要工艺参数 Table 1 Main technologic parameters of GCr15 bearing steel in sampling |

| 表 2 GCr15轴承钢精炼过程钢样取样方案 Table 2 Sampling plans of GCr15 bearing steel during refining |

将钢渣样品用酸溶解,使用ICP-AES分析仪测出渣样中的Ca、Mg、Si等主量元素以及Ca、Mg、Si、Fe、Al、Mn、P等次量元素,从而分析渣样成分。过程钢样中的成分主要用碳硫、氧氮分析仪以及ICP-AES分析仪等测出各元素的含量。

取得的试样进行切割、预磨、抛光,制成金相试样。实验选用场发射扫描电镜(FE-SEM)在2 000倍下选取25个视场进行连续拍照观察,以便观察夹杂物的形貌并统计其数量及尺寸[12]。对各工序中的典型夹杂物用能谱分析仪(EDS)分析其成分及含量。将所得照片通过Image-Pro Plus 6.0图像处理软件统计出夹杂物的数量、尺寸及面积。

2 试验结果 2.1 精炼过程中钢、渣化学成分的分析结果随着精炼过程的进行,钢样中的各元素成分变化如表 3所示。由表 3可以看出,不同精炼过程中S、Al、O、Ca元素的变化幅度呈现出一定的差异,其他元素基本维持不变。

| 表 3 GCr15轴承钢二次精炼过程中成分 Table 3 Chemical composition of GCr15 bearing steels during secondary refining |

LF精炼渣成分如表 4所示。由表 4可知,经过LF阶段,渣中的CaO、S含量明显增加,而Al2O3、Ti2O3的含量有所减少。

| 表 4 GCr15轴承钢LF精炼渣化学成分 Table 4 Chemical composition of LF refining slag of GCr15 bearing steels |

制备夹杂物纵向剖开的金相试样,在FE-SEM下观察试样的背散射电子像,结合EDS分析夹杂物的组成及形貌。分析结果表明,钢样精炼过程中主要的夹杂物类型除了单个的MnS (呈球状、块状及条状)、Al2O3(球状或团状,尺寸较小)、TiN (呈长方形)外,试样中的夹杂物主要以复合物形式出现,尤其在精炼处理一段时间后。复合物主要包括Al2O3与渣中或耐火材料中的镁或钙结合后形成的铝镁尖晶石、铝酸钙及钙铝镁尖晶石复合夹杂物。其次是Al2O3为核心外包氧化物及MnS、TiN、Ti (C, N)、CaS的复合夹杂物。

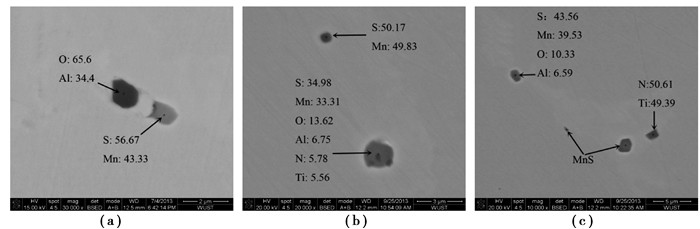

在LF精炼初始时,夹杂物主要以单一的Al2O3、MnS、TiN为主,存在少量镁铝尖晶石、钙铝酸盐及其复合夹杂物,典型夹杂物的组成及形貌如图 1所示,图中夹杂物旁边的字母和数字分别代表该夹杂物中所含的元素以及各元素所占的原子百分比(下同)。

|

图 1 进LF炉试样中典型夹杂物组成及形貌 Figure 1 Composition and morphology of typical inclusions in thesamples sampled from the beginning of LF |

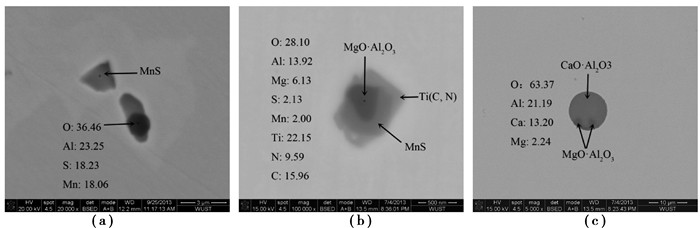

随着精炼过程的进行,到LF终点时,夹杂物逐渐由单一的氧化物演变为铝镁尖晶石、铝酸钙及钙铝镁尖晶石等复合氧化物夹杂,或氧硫氮碳复合夹杂物如以Al2O3为核心外包氧化物及MnS、TiN、Ti (C, N)、CaS的复合夹杂物。同时存在少量的单一夹杂物,以MnS为主,及少量TiN、Ti (C, N)及Al2O3夹杂。典型的复合夹杂物的形貌如图 2所示。

|

图 2 LF终点试样中典型夹杂物的组成及形貌 Figure 2 Composition and morphology of typical inclusions in the samples sampled from the end of LF |

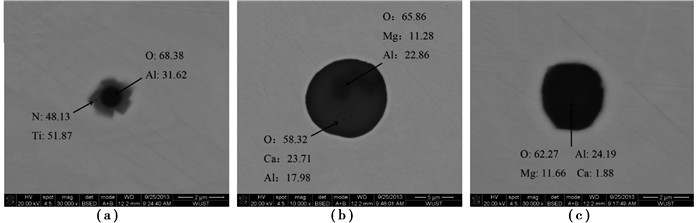

到RH精炼工序中,真空结束时和软吹结束时的试样中夹杂物形貌和组成成分基本相似,单一的夹杂物更少,夹杂物主要以复合夹杂的形式存在,复合形式与LF终点的夹杂物比较相似,其典型夹杂物组成及形貌如图 3所示。

|

图 3 RH精炼试样中典型夹杂物组成及形貌 Figure 3 Composition and morphology of typical inclusions in the samples sampled from RH refining |

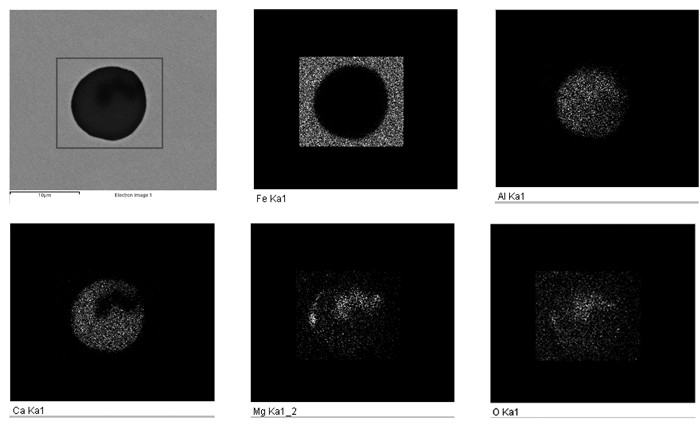

对于复杂的夹杂物,为更精确了解其中各元素的分布,可采用FE-SEM/EDS对精炼过程中典型的复合夹杂物进行面扫描分析,结果如图 4所示。由元素的分布图像可以看出,夹杂物中颜色较深的一部分为镁铝尖晶石,被颜色较浅的钙铝酸盐包裹其中。

|

图 4 钢试样中典型复合夹杂物的面扫描结果 Figure 4 Surface scanning results of typical composite inclusions in the sample |

钢中夹杂物按形态可以分为A、B、C、D、T共5类。在本次分析的试样中,尚未发现C类夹杂。根据对各工序试样中统计的夹杂物能谱分析结果得出各类夹杂个数占夹杂总数的比例如表 5所示。

| 表 5 不同工序各类夹杂物占夹杂总数的百分比 Table 5 Percentage of various types of inclusions in different refining process |

由表 5可以看出,A、B两类单一夹杂物含量随着精炼的进行,所占夹杂总数的比例基本一直下降,D类及其与A类、T类复合的夹杂物比例持续上升。不仅T类夹杂有所减少,一些如Al2O3类的硬脆性夹杂表面也覆盖一层易变形的MnS或者与其他危害较小的夹杂相互渗透,从而减小夹杂物的平均热膨胀系数,降低夹杂物在负荷作用下从集体上剥落使钢基体周围出现应力集中从而产生裂纹的可能性,这些对提高轴承钢的滚动接触疲劳寿命是有利的。

2.5 LF、RH精炼过程中夹杂物数量及尺寸分布的分析结果试样中夹杂物数量及尺寸分布的统计结果如表 6所示。结果表明:从LF精炼初期到RH精炼结束,试样中最大夹杂物尺寸由10.79 μm降到5.68 μm,单位面积夹杂个数由372个/mm2降到258个/mm2,无论是尺寸还是数量上都有明显的减小。从尺寸分布情况来看,LF阶段的夹杂物主要集中在1~3 μm,到RH过程中,夹杂物则主要集中分布在小于1 μm的粒度范围内。从上述分析可知:整个精炼过程中没有发现大于15 μm的大尺寸夹杂物,但3 μm左右的夹杂仍比较集中,容易加速裂纹扩展。

| 表 6 精炼过程中夹杂物数量、尺寸及尺寸分布 Table 6 Number, size and size distribution of inclusions during refining process |

钢中的非金属夹杂物主要来源于精炼过程中产生的脱氧、脱硫产物,在钢液凝固或后续处理过程中析出的硫化物和碳、氮化物,也有部分来源于出钢时残留在钢中的渣、精炼或连铸过程中钢液对耐火材料的侵蚀以及钢液的二次氧化等。

3.1 精炼过程中氧化物夹杂形成机理及控制措施GCr15轴承钢直接采用Al进行强脱氧,很容易通过Al与O的反应产生Al2O3夹杂。在LF精炼开始的试样中存在一定数量的单相Al2O3夹杂物,含Al2O3夹杂物的钢水在浇铸过程中容易堵塞水口,残留在钢中的大尺寸Al2O3呈链串状或不规则形状(如图 1(a)所示),不但影响成品钢的机械性能,而且造成后续浇铸困难。同时,残留在钢中的Al2O3还易与经二次氧化后的Ca和Mg结合形成MgO·Al2O3和xCaO·yAl2O3等不变形夹杂物。其中,Mg主要来源于渣和耐火材料,在铝脱氧钢中,炉衬和渣中的MgO将与钢中的Al反应提供Mg,在高碳轴承钢中,MgO还能与钢中的C反应生成Mg。

此外,钢液中含有的少量的Ca与氧化物体系共存时,MgO·Al2O3会与MgO和CaO·2Al2O3达到平衡,MgO/MgO·Al2O3间的相界反应由Al-Mg-Ca-O的共脱氧平衡确定,形成钙铝镁尖晶石危害更大。RH精炼终点最大夹杂物为钙铝镁尖晶石,需要去除,应该控制钢中的Ca含量,减少渣中的Ca进入钢中,碳含量一定,要控制铝含量,同时, 提高炉渣吸收氧化物夹杂物的能力。此外,适量加入Mg也可以抑制铝酸钙的生成。龚伟等[13]认为镁能使钢中夹杂物数量减少、尺寸减小、分布均匀,改变形态等。钢水中的镁挥发有一定的搅拌作用,有助于夹杂上浮,且镁与氧、硫的亲和力强,形成更易聚集上浮的含镁夹杂,钢液中的镁还能提供更均匀的形核位置而形成尺寸较小且均匀分的夹杂物。周德光等[14]报道:GCr15轴承钢中镁含量控制在0.002%~0.003%时,Mg可以有效使Al2O3变性,促使钢水中Al2O3与MgO结合生成MgO·Al2O3,避免铝酸钙夹杂的生产,钢的抗拉强度和屈服强度也有明显提升。除了要严格控制钢中Mg含量外,Al含量也需要控制适量。李作贤等[15]研究表明:可采用LF前喂铝线,RH后补喂铝线的方式将GCr15轴承钢中酸溶铝含量控制在0.02%~0.04%的最佳范围,这样能使钢中溶解的氧含量较低,大颗粒夹杂物出现的机率也不会太高。

3.2 精炼过程中硫化物的形成机理及及控制措施很多学者[16-18]对MnS析出的热力学分析表明:MnS夹杂物是在钢液相线温度以下析出的。在钢水凝固过程中,硫的溶解度低,残留在钢中的硫含量较高,在晶界处偏析富集,促进[S][Mn]反应平衡发生移动而生成MnS夹杂物。李代锺[19]认为MnS的析出形态有3种,根据钢中氧含量由高到低分别为:球状的单相或两相MnS夹杂(w(O) >0.012%)、沿晶界或呈扇形分布的MnS夹杂(0.000 8% < w(O) < 0.012%)、块状MnS夹杂(w(O) < 0.000 8%)。除氧含量是影响MnS的析出形态的最主要因素,钢中的碳、铝、硫含量以及冷却速度也有一定的影响。试验钢样采用的是铝脱氧,且钢中氧含量低,因此观察到的MnS夹杂主要呈棱角分明的块状形态。析出的MnS在上浮过程中,部分易与先形成的D类氧化物夹杂结合,并易以先形成的氧化物夹杂为“核”而覆盖在表面,如图 2中(a)、(b)所示。Kim等[20]对MnS以氧化物为核心析出并包围氧化物的现象也有所报道。

CaS的析出形式有多种,Guo等[21]认为,在钢液凝固过程中,Ca与S直接反应形成CaS外壳包裹在改性少的氧化物表面,或Al、S和改性好的液相铝酸钙反应形成CaS与液态铝酸钙的复合析出物,或以CaO-Al2O3、尖晶石、改性很少的铝酸钙为中心外覆CaS的双相夹杂物。在此次试验中,钢液中Ca控制在较低含量,CaS含量很少,主要以上述第2种形式的复合夹杂物析出,所占比例也很小,如图 3中(b)所示。

由于硫化物在热变形过程表现出塑性,不利的影响会由于其比例的大量降低而减弱。但硫化物或氧硫化物局部浓度的集中导致低熔化温度的共晶体出现从而减弱钢的热变形能力。根据分析结果,试样尤需注重MnS的控制,不仅数量多,又有聚集出现。减少硫浓度的控制对减少硫化物夹杂起关键作用,同时也能减少硫的“热脆”危害。此外,锰的含量也应控制,一般认为钢中锰硫比大于7即可消除“热脆”,大于20就能有效的控制钢材裂纹的产生[22]。由表 4可知钢液中锰硫比达到100,从而导致MnS夹杂的过多生成。因此,降低硫的绝对含量的同时,也得严格控制钢中锰的含量以防过多MnS夹杂物生成。对于无法避免生成的MnS,可以尽量使其包裹在D类氧化物夹杂表面,增大氧化物夹杂的塑性而减少对钢的危害。

3.3 精炼过程中氮化物的形成机理及控制措施钢中溶解的氮与钛有着极强的亲和力,较高的铝含量抑制了钛的氧化,氮元素一般以TiN、Ti (C, N)夹杂物的形式存在于钢中。TiN外形规则,硬而脆,在热加工中不易变形,并且其棱角对钢的基体伤害很大,严重影响钢的疲劳寿命。

TiN是在液相线和固相线之间析出的,当钢液温度降低至固液两相区时,随着温度的降低,氮和钛在钢中的溶解度逐渐降低,当其浓度积达到一定值时即可析出TiN,又由于高碳轴承钢中,碳含量远高于氮含量,因此,还会在凝固末端有少量TiC生成[23]。当凝固百分数fs≥0.4~0.5,温度在1 694~1 703 K时,TiN就能够析出。钢中的TiN一部分自由形核长大,一部分以先形成的与其有较强结合力的D类氧化物夹杂为形核核心,如图 3(a)所示。

由表 4可知,原始渣中的钛氧化物到精炼终点已经没有,主要是因为钢液中的氧含量降低,渣中的钛一方面被钢液中的铝还原而进入钢水中,另一方面,在高碳含量的情况下,钛氧化物也会被碳还原。因此,渣中的钛氧化物含量必须加以控制,一般要求低于1.0%的低钛精炼渣。GCr15轴承钢中氮化物的析出主要决定于钢液中的钛含量和氮含量,含量越高,TiN析出温度就高,夹杂物尺寸就越大,对钢的疲劳寿命影响越大。当fs≥0.87~0.92,温度在1 633~1 643 K,w(Ti)≤0.006, w(N)≤0.004和较大的冷却速率能显著降低氮化物的析出温度和尺寸[23]。同时,通过电磁搅拌、轻压下等技术来减轻凝固偏析,有效控制大颗粒TiN夹杂物的析出。

综上所述,GCr15轴承钢中除了单个的Al2O3、MnS、TiN外,主要是以Al2O3或铝镁尖晶石为核心外包铝酸钙、MnS、TiN、Ti (C, N)或CaS的复合夹杂物。由此可见,钢中钙含量不高的情况下,GCr15轴承钢精炼过程中复合夹杂物的演变规律可归纳为2种方式,即Al2O3-MgO·Al2O3尖晶石-(CaO-MgO-Al2O3-(CaS))多组元夹杂物和Al2O3-(Al2O3-MnS)-(Al2O3-MnS-Ti (C, N))。这2种演变方式同时存在于精炼过程中,Al2O3改性完整的复合钙镁铝酸盐夹杂物呈球形,尺寸较大,希望借助RH精炼工艺尽量去除,否则容易在轧制过程中易碎并可能在夹杂物的周围产生裂纹。

4 结论1) GCr15轴承钢样精炼过程中主要的夹杂物类型除了单个的MnS、Al2O3、TiN,试样中的夹杂物主要以复合物形式出现,包括Al2O3与钢中或耐火材料中的镁或钙结合后形成的铝镁尖晶石、铝酸钙及钙铝镁尖晶石复合夹杂物以及以Al2O3为核心外包氧化物及MnS、TiN、Ti (C, N)、CaS的复合夹杂物。

2) 从LF精炼到RH精炼结束,钢中的夹杂物逐渐变为复合夹杂物。Al2O3、TiN及MnS单一夹杂物含量经LF精炼中明显减少,相对而言Al2O3与铝镁尖晶石、铝酸钙及钙铝镁尖晶石复合的夹杂物以及以Al2O3为核心外包氧化物及MnS、TiN、Ti (C, N)、CaS的复合的夹杂物含量持续上升。

3) 随着精炼过程的进行,在复合夹杂物中Al2O3所占的含量逐渐减少,相反CaO和MgO所占的含量明显增大。

4) 从LF精炼初期到RH精炼结束,最大夹杂物尺寸由10.79 μm降到时的5.68 μm,单位面积夹杂个数由372个/mm2降到258个/mm2。在LF阶段,夹杂物主要集中在1~3 μm范围内,到RH阶段,夹杂物则主要集中分布在小于1 μm的粒度范围。从LF精炼到RH真空处理阶段,夹杂物尺寸和数量上变化最为明显。

| [1] |

钟顺思, 王昌生. 轴承钢[M]. 北京: 冶金工业出版社, 2002: 3-5.

ZHONG Shunsi, WANG Changsheng. Bearing steel[M]. Beijing: Metallurgical Industry Press, 2002: 3-5. (in Chinese) |

| [2] | Lundberg G, Palmgren A.Dynamic capacity of rolling bearings[M].Generalstabens Litografiska Anstalts F rlag, 1947. |

| [3] | Gladman T, Holmes B, Mcivor I D.Effects of the second-phase particles on strength, toughness and ductility.Proc.of Conferences on Effect of Second-phase Particles on the Mechanical Properties of steel[C]//Iron and Stell Institute, London, 1971:68-78. |

| [4] | Gladman T. Development in inclusions control and their effects on steel properties[J]. Ironmaking and steelmaking, 1992, 19(6): 457–463. |

| [5] | Sakai T, Sato Y, Nagano Y, et al. Effect of stress ratio on long life fatigue behavior of high carbon chromium bearing steel under axial loading[J]. Transactions of the Japan Society of Mechanical Engineers A, 2006, 28(11): 1547–1554. |

| [6] |

梁华, 赵学军, 仇亚军.

轴承钢球在生产过程中表面剥落原因分析[J]. 轴承, 2008(8): 26–27.

LIANG Hua, ZHAO Xuejun, QIU Yajun. Analysis of spalling reason on the surface of bearing steel in the process of production[J]. Bearing, 2008(8): 26–27. (in Chinese) |

| [7] |

鲁连涛, 李伟, 张继旺.

GCr15钢旋转弯曲超长寿命疲劳性能分析[J]. 金属学报, 2009, 45(1): 73–78.

LU Liantao, LI Wei, ZHANG Jiwang. Analysis of rotary bending gigacycle fatigue properties of bearing steel GCr15[J]. Acta Metallurgica Sinica, 2009, 45(1): 73–78. (in Chinese) |

| [8] | Li W, Sakai T, Li Q, et al. Effect of loading type on fatigue properties of high strength bearing steel in very high cycle regime[J]. Materials Science and Engineering A, 2011, 528(15): 5044–5052. DOI:10.1016/j.msea.2011.03.020 |

| [9] | Bhadeshia H.K.D.H. Steels for bearings[J]. Progress in Materials Science, 2012, 57(2): 268–435. DOI:10.1016/j.pmatsci.2011.06.002 |

| [10] | Yang X H, Long H, Cheng G G, et al. Effect of refining slag containing Ce2O3 on steel cleanliness[J]. Journal of Rare Earths, 2011, 29(11): 1079–1083. DOI:10.1016/S1002-0721(10)60602-3 |

| [11] | Bo A, Olsson E. Multi-axial fatigue initiation at inclusions and subsequent crack growth in a bainitic high strength roller bearing steel at uniaxial experiments[J]. International Journal of Fatigue, 2012, 41(4): 130–139. |

| [12] |

沈桂琴. 光学金相技术[M]. 北京: 国防工业出版社, 1983.

SHEN Guiqin. Optical metallographic techniques[M]. Beijing: National defence industry press, 1983. (in Chinese) |

| [13] |

龚伟, 姜周华, 战东平, 等.

轴承钢中镁的行为热力学分析[J]. 过程工程学报, 2009, 9(supp1): 117–122.

GONG Wei, JIANG Zhouhua, ZHAN Dongping, et al. Thermodynamic analysis of magnesium behavior in bearing steel[J]. Journal of process engineering, 2009, 9(supp1): 117–122. (in Chinese) |

| [14] |

周德光, 傅杰, 李晶, 等.

轴承钢中镁的控制及作用研究[J]. 钢铁, 2002, 37(7): 23–25.

ZHOU Deguang, FU Jie, LI Jing, et al. Study on control and effect of magnesium in bearing steel[J]. Iron and Steel, 2002, 37(7): 23–25. (in Chinese) |

| [15] |

李作贤, 赖道金.

铝对高碳铬轴承钢氧含量和夹杂物的影响[J]. 特钢技术, 2006(3): 28–31.

LI Zuoxian, LAI Daojin. Effect of aluminum on oxygen content and inclusion of high-carbon chromium bearing steel[J]. Special steel technology, 2006(3): 28–31. (in Chinese) |

| [16] | Hoo J J C. Effect of steel manufacturing processes on the quality of bearing steels[M]. ASTM, 1988. |

| [17] | Yaguci H. Manganese sulfide precipitation in low-carbon resulfurized free-machining steel[J]. Metallurgical Transaction A, 1986, 17(11): 2080–2083. DOI:10.1007/BF02645006 |

| [18] |

刘洋, 王文军, 吕延春, 等.低硫微合金钢中硫化锰析出规律分析[C]//2010年全国炼钢-连铸生产技术会议, 2010, 390-396. LIU Yang, WANG Wenjun, LV Yanchun, et al.Analysis MnS precipition low sulfur micro-alloy steel[C]//2010 national steelmaking-continuous casting technology proceedings, 2010, 390-396.(in Chinese) |

| [19] |

李代锺. 钢中非金属夹杂物[M]. 北京: 科学出版社, 1983.

LI Daizhong. Non-metallic inclusions in steel[M]. Beijing: Science Press, 1983. (in Chinese) |

| [20] | Kim H S, Lee H G, Oh K S. Evolution of size, composition, and morphology of primary and secondary inclusions in si/mn and si/mn/ti deoxidized steels[J]. Isij International, 2002, 42: 1404–1411. DOI:10.2355/isijinternational.42.1404 |

| [21] | Guo J. Mechanism of non-metallic inclusion formation and modification and their deformation during compact strip production (csp) process for aluminum-killed steel[J]. Isij International, 2014, 53(12): 2142–2151. |

| [22] |

朱苗勇, 杜钢, 阎立懿, 等. 现代冶金学(钢铁冶金卷)[M]. 北京: 冶金工业出版社, 2005.

ZHU Miaoyong, DU Gang, YAN Liyi, et al. Modern metallurgy (steel metallurgy volume)[M]. Beijing: Metallurgical Industry Press, 2005. (in Chinese) |

| [23] |

赵东伟, 包燕平, 王敏, 等.

GCrl5轴承钢中TiN (C)析出行为热力学分析和研究[J]. 特殊钢, 2012, 33(5): 1–12.

ZHAO Dongwei, BAO Yanping, WANG Min, et al. Study and analysis on thermodynamics of TiN (C) precipiting behavior in bearing steel GCr15[J]. Special Steel, 2012, 33(5): 1–12. (in Chinese) |

2015, Vol. 38

2015, Vol. 38