2. 包头钢铁集团公司,内蒙古 包头 014010

2. Baotou Iron and Steel (Group) Company, Baotou 014010, Inner Mongolia, P.R.China

253MA钢是一种含稀土的奥氏体型耐热不锈钢,钢中加入稀土元素可明显改善其高温抗氧化性及热塑性等[1-2],稀土质量分数要求为0.03%~0.08%。由于大量稀土元素的加入,钢中产生大量的高熔点稀土夹杂物,如Ce2O3、Ce2O2S等。在连铸过程中,此类夹杂物极易粘附在水口内壁造成结瘤[3-4],从而影响连铸工艺顺行及产品质量。某钢厂在生产253MA耐热钢时,仅能进行单炉生产,根本无法实现连续浇铸。目前,关于该钢种中夹杂物引起的水口结瘤问题研究甚少。Kojola等[5-6]曾通过改变合金添加顺序与时机,研究了253MA钢水口结瘤率的变化规律。但对夹杂物的析出计算未考虑钢中各元素相互作用。

现有热力学模型大多针对Ca、Al、Ti、Mg系夹杂物的计算,未发现有关稀土钢中夹杂物的系统分析。商业化热力学计算软件(FactSage等)有关稀土化合物的热力学数据明显缺失[7],且并未考虑凝固过程的溶质元素偏析。

针对耐热钢水口结瘤与现存热力学模型的不足,笔者建立了稀土耐热钢凝固过程中夹杂物析出与溶质元素偏析的耦合热力学模型,并通过工业试验及高温模拟实验,验证了该模型的准确性。利用该模型,系统地考察了不同实验条件下253MA耐热钢冷却及凝固过程中夹杂物的析出类型及其转变行为,研究工作将为253MA钢连铸生产过程中水口结瘤问题的有效解决提供理论依据。

1 模型的建立与验证 1.1 模型的建立根据钢的凝固过程,本模型主要由三部分构成。在液相线温度以上,模拟液相中夹杂物的析出;在液相线与固相线温度之间,进行液相、固相中夹杂物同时析出与溶质元素微观偏析的耦合模拟;在固相线温度以下,模拟固相中夹杂物的析出。这里计算范围主要从炼钢温度到钢液完全凝固,液相线与固相线温度由式(1)、(2)计算得出[8],单位为K。

| $ \begin{array}{l} {T_{\rm{L}}}{\rm{ = 18 0 9- 8 3[\% C] - 3 1}}{\rm{. 5[\% S] - 3 2[\% P] - 5[\% Mn + \% C u] - 7}}{\rm{. 8[\% S i] - }}\\ {\rm{3}}{\rm{. 6[\% A l] - 1}}{\rm{. 5[\% C r] - 2[\% Mo] - 4[\% N i] - 1 8[\% T i] - 2[\% V], }} \end{array} $ | (1) |

| $ \begin{array}{l} {T_{\rm{S}}}{\rm{ = 18 0 9- 3 4 4[\% C] - 1 8 3}}{\rm{. 5[\% S] - 1 2 4}}{\rm{. 5[\% P] - 6}}{\rm{. 8[\% Mn] - 1 2}}{\rm{. 3[\% S i] - }}\\ {\rm{4}}{\rm{. 1[\% A l] - 1}}{\rm{. 4[\% C r] - 4}}{\rm{. 3[\% N i]}}{\rm{. }} \end{array} $ | (2) |

经计算,本实验钢的液相线温度为1 440 ℃。液相中夹杂物析出热力学选择以亨利定律为基础,假想质量分数1%溶液为标态,各反应的生成物为纯物质,活度为1。反应物的活度系数采用瓦格纳近似式计算,且计算至二阶相互作用系数,以保证模型的计算精度,根据稀土钢的成分特点,液相中夹杂物析出计算所涉及反应及其标准吉布斯自由能,如表 1所示。固相中夹杂物主要为碳化物,氮化物及MnS,以奥氏体钢中的浓度积为标准进行计算。在固液两相区,本模型采用液相中完全扩散,固相中有限反扩散的Clyne-Kurz修正的Brody-Flemings微观偏析模型与夹杂物析出反应进行耦合计算[9]。

| 表 1 主要反应式及吉布斯自由能 Table 1 The Gibbs free energy of reactions |

表 2为253MA耐热钢的国标成分。经EAF→AOD→LF→CC工艺,获得符合标准成分的耐热钢。在喂稀土线后,LF炉过跨前取样分析,进行工业试验验证。在高温管式硅钼炉中采用MgO坩埚熔炼Fe-Cr-Ni合金,然后进行Si→Ce合金化,在1 600 ℃利用ϕ4 mm的石英管取样分析,进行高温模拟实验验证。将试样加工成ϕ4 mm×10 mm的圆柱,打磨、抛光后,利用扫描电镜观察夹杂物形貌并进行成分分析,然后与模型计算结果进行比较,以验证模型的准确性。

| 表 2 253MA耐热钢成分 Table 2 The chemical components of 253MA heat-resistant steel |

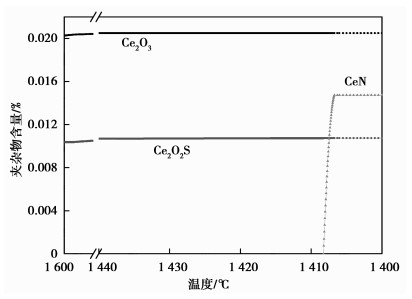

图 1为253MA耐热钢标准成分范围内本模型的计算结果,纵坐标表示冷却及凝固过程中夹杂物的总量,以下略同。由图可知,钢中的夹杂物主要为Ce2O3、Ce2O2S及CeN。Ce2O3、Ce2O2S在炼钢温度(1 600 ℃)已经析出,且在凝固过程中析出量不再增加,CeN夹杂在凝固末期析出。

|

图 1 253MA耐热钢凝固过程中夹杂物的析出行为 Figure 1 The precipitation of inclusions during solidification of 253MA heat-resistant steel (w(Ce)=0.04;w(O)=0.004;w(S)=0.001) |

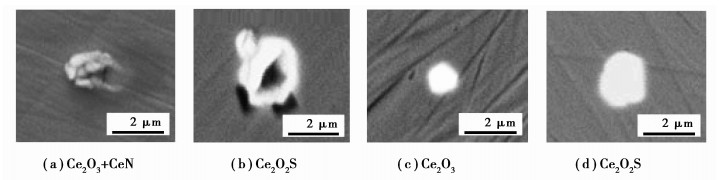

图 2为工业试验(图(a),图(b))及高温模拟实验(图(c),图(d))取样分析的扫描电镜结果。从图中可知,工业试验的凝固试样中的夹杂物主要为Ce2O2S,Ce2O3及CeN,其中,CeN与Ce2O3共生,应为凝固过程中在Ce2O3夹杂上析出。高温模拟实验则发现,在1 600 ℃时,钢中的夹杂物主要为2 μm及以下的Ce2O3与Ce2O2S夹杂物。

|

图 2 工业试验及高温模拟实验夹杂物SEM图片(a)、(b)工业试验;(c)、(d)高温模拟实验 Figure 2 The SEM images of inclusions from commercial test and laboratory scale experiment sample (a), (b) commercial test; (c), (d) experiment of laboratory scale |

工业试验及高温模拟实验取样的SEM分析与本模型计算结果对比可知,在炼钢温度及凝固期,模型计算结果与实验结果均能吻合较好。本文所建立的耦合热力学模型计算结果相对准确,可以用来评价253MA耐热钢凝固过程中夹杂物的析出行为。

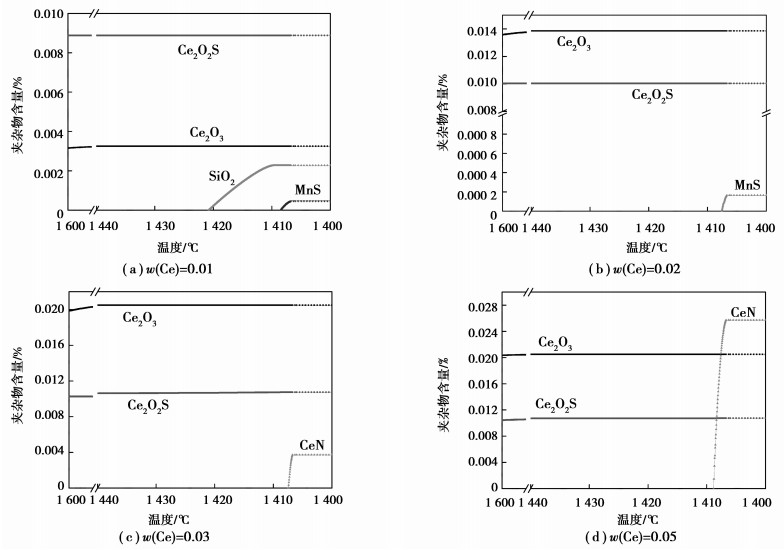

2 计算结果与分析图 3表示不同铈添加量条件下,253MA耐热钢凝固过程中夹杂物的析出行为。铈的添加量设定为0.01%,0.02%,0.03%,0.04%(图 1),0.05%。从图中可以看出,随着铈添加量的增加,钢中的夹杂物类型由Ce2O2S、Ce2O3、SiO2、MnS向Ce2O2S、Ce2O3及CeN转变。其中Ce2O2S、Ce2O3在炼钢温度下已经析出,且在凝固过程中的析出总量不再增加;SiO2与MnS则在凝固过程中析出,并随钢液温度的降低逐渐达到析出平衡。对比图 3(a)、(b)可知,MnS的析出温度随铈添加量的增加而降低,分析认为,钢中的[S]参与Ce2O2S的生成反应,并且[Ce]与[S]的相互作用系数为负,两者同时作用降低了钢中的[S]活度,从而MnS的析出温度降低。对比图 3(c)、图 1及图 3(d)可知,由于钢中铈含量的增加,CeN的析出量不断增加,且析出温度有升高趋势。

|

图 3 铈含量对253MA钢中夹杂物析出行为的影响 Figure 3 The effect of cerium content on the inclusions precipitation in 253MA heat-resistant steel (w(O)=0.004;w(S)=0.001) |

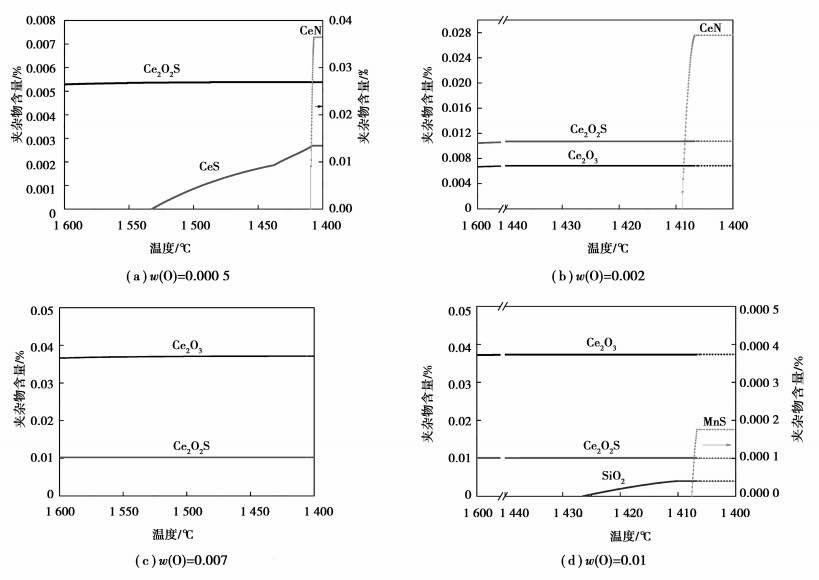

图 4表示不同氧含量条件下,253MA耐热钢凝固过程中夹杂物的析出行为。初始氧含量设定为0.000 5%,0.002%,0.004%(图 1),0.007%,0.01%。从图中可以看出,随着氧含量的增加,钢中的夹杂物类型由Ce2O2S,CeS,CeN向Ce2O2S,Ce2O3,SiO2及MnS转变。随着氧含量的增加,CeN的析出总量降低并最终消失;当初始氧含量增加至0.01%时,钢中开始析出SiO2与MnS。伴随着Ce2O3的不断析出,钢中的Ce2O2S析出量逐渐降低,从而钢中有更多的自由[S]释放,并参与到MnS的生成反应。从图 4(a)可以看出,CeS在1 530 ℃开始析出,当钢液降低到液相线温度1 440 ℃时,由于溶质元素在固液相界面的不平衡扩散,主要受[S]在液相中的正偏析作用,CeS的析出量出现转折,析出总量进一步增加。

|

图 4 氧含量对253MA钢中夹杂物析出行为的影响 Figure 4 The effect of oxygen content on the inclusions precipitation in 253MA heat-resistant steel (w(Ce)=0.04;w(S)=0.001) |

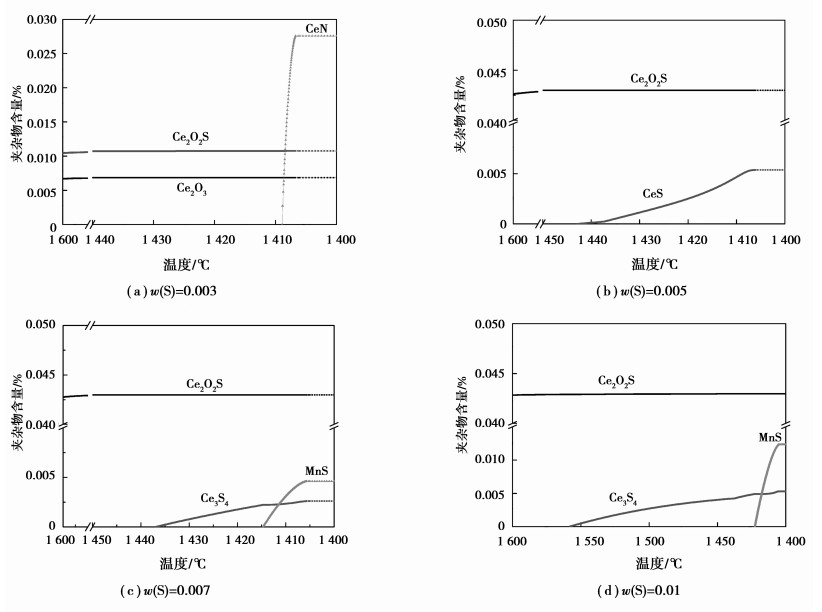

图 5表示不同硫含量条件下,253MA耐热钢凝固过程中夹杂物的析出行为。初始硫含量设定为0.001%(图 1),0.003%,0.005%,0.007%,0.01%。从图中可以看出,随着硫含量的增加,钢中的夹杂物类型由Ce2O2S,Ce2O3,CeN向Ce2O2S,Ce3S4及MnS转变。随着硫含量的增加,Ce2O3析出量不断减少并消失;Ce2O2S析出总量不断增加,并最终受钢中[O]活度的影响达到平衡析出量。硫含量为0.005%时,钢中有CeS析出,随着硫含量的进一步增加,钢中的CeS消失,析出Ce3S4。对比图 5(c)、(d)可知,Ce3S4与MnS的析出总量与析出温度均随硫含量的增加而增加,其中,MnS一直在凝固过程中析出,而Ce3S4的析出温度由固液两相区升高至液相线温度以上。

|

图 5 硫含量对253MA钢中夹杂物析出行为的影响 Figure 5 The effect of sulfur content on the inclusions precipitation in 253MA heat-resistant steel (w(Ce)=0.04;w(O)=0.004) |

在本模型计算条件下,得到如下结论:

1) 随着耐热钢中铈添加量的增加,钢中的SiO2与MnS消失,CeN开始在凝固过程中析出;

2) 随着初始氧含量的增加,钢中的CeN,CeS消失,并开始析出Ce2O3,SiO2及MnS,其中,SiO2与MnS在凝固过程中析出;

3) 随着初始硫含量的增加,钢中的Ce2O3消失,CeS先析出后消失,钢中开始析出Ce3S4与MnS,在凝固过程中析出的Ce3S4逐渐在液相线温度以上析出。

| [1] |

张晓坤.

Ce对耐热钢253MA中板夹杂物和性能的影响[J]. 特殊钢, 2008, 29(2): 56–57.

ZHANG Xiaokun. Effect of Ce on inclusion and properties in medium plate of heat resisting steel 253MA[J]. Special Steel, 2008, 29(2): 56–57. (in Chinese) |

| [2] | Chen L, Ma X, Wang L, et al. Effect of rare earth element yttrium addition on microstructures and properties of a 21Cr-11Ni austenitic heat resistant stainless steel[J]. Materials and Design, 2011, 32(4): 2206–2212. DOI:10.1016/j.matdes.2010.11.022 |

| [3] |

姚永宽, 朱明伟, 王德永, 等.

中间包喂稀土水口结瘤机理的研究[J]. 稀土, 2004, 25(5): 17–19.

YAO Yongkuan, ZHU Mingwei, WANG Deyong, et al. Investigation of nozzle blockage mechanism during feeding RE into tundish[J]. Chinese Rare Earth, 2004, 25(5): 17–19. (in Chinese) |

| [4] |

余宗森, 赵万智, 谢逸凡, 等.

钢中稀土与耐火材料的作用和加稀土钢的水口结瘤[J]. 钢铁, 1984, 19(3): 18–24.

YU Zongsen, ZHAO Wanzhi, XIE Yifan, et al. Investigation on the reaction of refractories with rare earth metals bearing steels and nozzle blockage[J]. Iron and Steel, 1984, 19(3): 18–24. (in Chinese) |

| [5] | Kojola N, Ekerot S, Jönsson P. Pilot plant study of clogging rates in low carbon and stainless steel grades[J]. Ironmaking & Steelmaking, 2011, 38(2): 81–89. |

| [6] | Kojola N, Ekerot S, Andersson M, et al. Pilot plant study of nozzle clogging mechanisms during casting of REM treated stainless steels[J]. Ironmaking & Steelmaking, 2011, 38(1): 1–11. |

| [7] | Bale C, Bélisle E, Chartrand P, et al. FactSage thermochemical software and databases-recent developments[J]. Calphad, 2009, 33(2): 295–311. DOI:10.1016/j.calphad.2008.09.009 |

| [8] |

陈家祥. 炼钢常用图表数据手册[M]. 北京: 冶金工业出版社, 2010: 257.

CHEN Jiaxiang. Common Chart Data Handbook of Steelmaking[M]. Beijing: Metallurgical Industry Press, 2010: 257. (in Chinese) |

| [9] | Clyne T W, Kurz W. Solute redistribution during solidification with rapid solid state diffusion[J]. Metallurgical and Materials Transactions A, 1981, 12(6): 965–971. DOI:10.1007/BF02643477 |

| [10] | Vahed A, Kay D. Thermodynamics of rare earths in steelmaking[J]. Metallurgical Transactions B, 1976, 7(3): 375–383. DOI:10.1007/BF02652708 |

| [11] | Fruehan R J. The free energy of formation of Ce2O2S and the nonstoichiometry of cerium oxides[J]. Metallurgical and Materials Transactions B, 1979, 10B: 143. |

| [12] | Kalakota V R. Sulfur removal using regenerable sorbents of rare earth/transition metal oxides [D]. Baton Rouge: Andhra University, Visakhapatnam, 2008. |

| [13] |

王海川, 董元篪. 冶金热力学数据测定与计算方法[M]. 北京: 冶金工业出版社, 2005.

WANG Haichuan, DONG Yuanchi. Measurement and calculation methods of metallurgical thermodynamic data[M]. Beijing: Metallurgical Industry Press, 2005. (in Chinese) |

| [14] | Toker N, Darken L, Muan A. Phase relations and thermodynamics of the system Fe-Cr-O in the temperature range of 1 600 ℃ to 1 825 ℃(1 873 to 2 098 K) under strongly reducing conditions[J]. Metallurgical Transactions B, 1991, 22(5): 689–703. DOI:10.1007/BF02679025 |

| [15] | Knacke O, Kubaschewski O, Hesselmann K. Thermochemical properties of inorganic substances[M]. Berlin: Springer, 1991. |

2015, Vol. 38

2015, Vol. 38