在连铸发展初期,中间包的作用只是钢液的存储器和分配器。随着连铸工艺进一步的发展,人们发现中间包在生产高洁净度的连铸产品过程中起着重要的作用[1]。连铸中间包内流体的流动特性对于钢液成分、温度的混匀以及夹杂物的上浮去除等有重要的影响[2]。对于具体的中间包连铸工艺,设计和优化诸如挡坝、挡墙、导流隔墙和湍流抑制器等的控流装置,是改善中间包内部结构和流动特性的有效手段,对提高中间包的冶金效果有着实际意义。

对于多流的中间包,合理的控流装置可以有效地延长钢液停留时间,促进夹杂物的上浮去除,减小各流口之间钢液成分以及温度的差异,改善中间包内部流场特性[3-5]。某钢厂采用典型的四流“T型”中间包生产圆坯,在生产过程中,由于冲击区比较小,在钢液注流有明显的钢液表面波动,甚至飞溅现象的产生;中包内钢液成分以及温度的混匀程度不够理想,各流之间存在较为明显的温度场。采用水模拟的实验方法,首先分析和评估了该中间包的结构特点以及流场特性,并在此基础上设计了新的控流装置来优化中间包内的流动特性,从而来提高中间包的冶金效果。

1 实验原理和方法 1.1 相似原理中间包内钢液的流动,是钢液从钢包水口流入中间包,这一过程可视为粘性不可压缩流体的稳态流动,主要受粘滞力、重力和惯性力的作用。因此,中间包模拟试验中,只需要保证模型和原型之间的动力相似和几何相似就可以保证模型和原型的相似[6]。文献[7]研究表明,原型中间包钢液流动与模型中流体流动处于同一自模化区,只要保证模型与原型的Fr准数相等,就可以保证模型与原型的相似。由Frm=Frr,λ=1/3可得模型与原型流出速度比

| $ \frac{{{V_m}}}{{{V_r}}} = {\lambda ^{0.5}} = 0.5774, $ | (1) |

中间包水口处的体积流量为

| $ {Q_r} = {\rm{\pi }}\frac{{{d_r}^2{V_r}}}{4}, {Q_m} = {\rm{\pi }}\frac{{{d_m}^2{V_m}}}{4}, $ | (2) |

| $ {Q_m}/{Q_r} = d_2^m{V_m}/d_2^r{V_r} = {\lambda ^{2.5}} = 0.06415. $ |

模型中各水口的流量为2.5 L/min是对应实际生产中较为常用的一个工况,该工况下对应的圆坯的断面面积S和拉速V0为:S=180 mm×180 mm时,V0=1.140 m/min;S=240 mm×240 mm时,V0=0.641 m/min。

由于20 ℃水和1 600 ℃钢液的运动粘度非常的接近,所以,利用水来模拟高温下钢液的流动状态是合理的。实验参数直接影响结果的判断,为了确定实验参数的精确度,从现场采集中间包的几何尺寸以及其相关的工艺参数。由于实验室的条件限制,根据相似原理,将原形实际的工艺参数按照1: 3的相似比例转换为实验模拟的参数,所以,实验室水模拟的结果可以定性定量地推及到现场实际的生产指导中。模型与原型对应的工艺参数如表 1所示。

| 表 1 模型和原型的参数对照表 Table 1 Experimental Parameters of prototype and physical model |

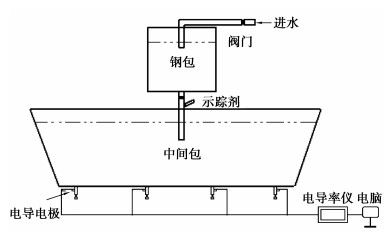

实验采用刺激-响应的方法,在中间包内钢液稳定后,从钢包长水口加入75 ml的饱和KCl作为示踪剂,并由电导率仪采集中间包4个水口的相对电导率的变化情况,得到4条RTD曲线通过对该曲线及测得数据的分析,来定量描述中间包内流体的流动状况,最终评价中间包内控流装置的优良[8-10]。数据采集时间是钢液在中间包内理论平均停留时间的两倍以上。实验中研究水模拟实验所用到的实验装置示意图如图 1所示。

|

图 1 水模拟实验装置示意图 Figure 1 A schematic of physical experiment apparatus |

四流中间包所获得的RTD曲线按照以下公式进行计算[5]

1) 理论平均停留时间ta的计算

| $ {t_{\rm{a}}} = V/Q. $ | (3) |

2) 实际平均停留时间

| $ \overline {{t_{\rm{f}}}} = \frac{{\int_{}^\infty {0tc\left( t \right){\rm{d}}t} }}{{\int_{}^\infty {0c\left( t \right){\rm{d}}t} }} = \frac{{\Delta t\sum\limits_i^n {{t_{ic}}\left( {{t_i}} \right)} }}{{\sum\limits_0^n {c\left( {{t_i}} \right)} }}, $ | (4) |

3) 活塞区比例θp

| $ {\theta _{\rm{p}}} = \frac{{{V_{\rm{p}}}}}{V} = \frac{{{t_{\min }} + {t_{{\rm{paek}}}}}}{{2{t_{\rm{a}}}}}. $ | (5) |

4) 死区比例θd

| $ $ | (6) |

5) 全混区比例θm

| $ $ | (7) |

6) 停留时间标准差S

| $ S = \sqrt {\frac{4}{1}\sum\limits_{i = 1}^4 {{{\left( {{t_i}-\overline {{t_i}} } \right)}^2}} }, $ | (8) |

式中:tmin为滞止时间,s;tpeak为峰值时间,s;V为中间包内流体的体积,m3;Q为中间包的体积流量,m3/s;c(ti)为ti时刻KCl的电导率;Vp为活塞区体积分数;Vd为死区体积分数;Vm为混匀区体积分数。

1.3 实验方案方案A描述的是只含有“U”型挡墙的原型中间包;方案B、C、D描述的是上导流孔倾角为10°,下导流孔分别为10°、20°、30°的“Y”型挡墙,用于研究“Y”型挡墙对中间包流场的影响;方案E、F、G描述的是“Y”型挡墙(下导流孔为20°)分别和方形、梯形、圆形的湍流抑制器结合的控流装置,用于研究湍流抑制器对中间包流场的影响(如表 2所示)。

| 表 2 试验方案描述 Table 2 The description of experimental schemes |

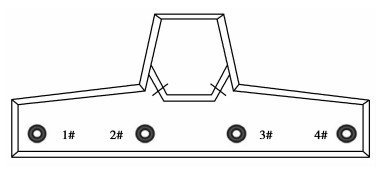

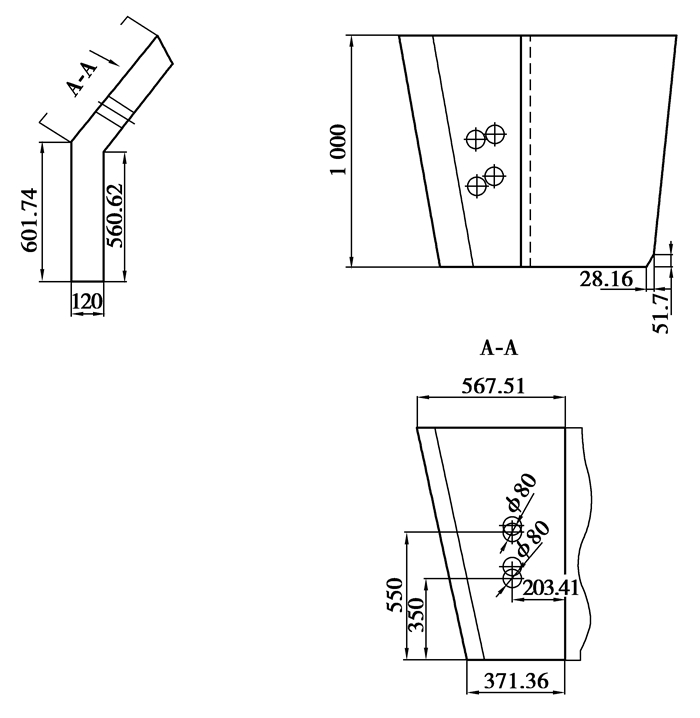

中间包的整体结构对其内部的流体流动影响较大,原型中间包结构示意图如图 2所示,其结构是一个典型的四流“T”型中间包,内部只有一个带有导流孔的“U”型挡墙作为控流装置,同时,导流孔有一定的上扬角度(上孔倾斜10°,下孔倾斜20°)以促进钢液向上流动的速度分量,从而促进钢液中夹杂物的上浮去除。

|

图 2 原型中间包结构示意图 Figure 2 A schematic configuration of the prototype tundish |

为了评估原型中间包流动状况,将水模拟实验获得的各流RTD曲线和总体的RTD曲线绘制于图 3。由图 3可以看出,与入水口较近的二号和三号水口的RTD曲线很陡峭,尤其是二号水口,无量纲浓度的峰值达到3.5左右;近流水口感应到示踪剂后,浓度呈直线上升,又迅速下降,证明存在明显的短路流。远流水口的RTD曲线则较为平缓,各RTD曲线的走势存在一定的差异,说明各流的一致性有待改善。

|

图 3 方案A各水口的RTD曲线图 Figure 3 The profile of RTD curves of four outlets in case A |

原型中间包RTD曲线计算的各区的比例以及标准差如表 3、表 4所示。由表 3可以看到各流口间的平均停留时间标准差是23.56,滞止时间的标准差是20.42,说明各流口的一致性欠佳。同时,由表 4可以看到总体死区比例是23.69%,活塞区比例为10.82%,中间包整体的混匀不够充分,不利于钢液的混匀。

| 表 3 方案A中中间包的试验数据 Table 3 Experimental data of case A in the tundish |

| 表 4 方案A中中间包RTD曲线分析结果 Table 4 RTD analysis results of case A in the tundish |

上述结果分析表明原型中间包流场存在一定的不合理性,这与中间包的控流装置的不合理有很大关系。“U”型挡墙只在两侧设置导流口,导流孔的冲击点在两侧出口之间(即1号和2号,3号和四号),这部分的钢液较为容易混匀。但是,这样的设计忽略了2号和3号水口之间的中间区域,该区域的钢液流动和传质较为缓慢,是中间包死区的来源,不利于整个中间包的高效混匀。

2.2 “Y”型挡墙对中包流场的影响基于原型中间包结构的分析,提出了采用“Y”型挡墙来代替“U”型挡墙的优化方案。“Y”型挡墙由2个挡墙构成,每个挡墙上设计有上下2个导流孔,上导流孔向上倾斜角度为10°,下孔向上倾斜角度有3种,分别为10°、20°、30°(方案标号为B、C、D)。“Y”型挡墙的形状设计如图 4所示,这种形状结构扩大了冲击区的体积以抑制冲击区的湍流运动。

|

图 4 梯形湍流抑制器放入中间包的结构示意图 Figure 4 Schematic diagram of the tundish with the trapezoidal turbulence inhibitor |

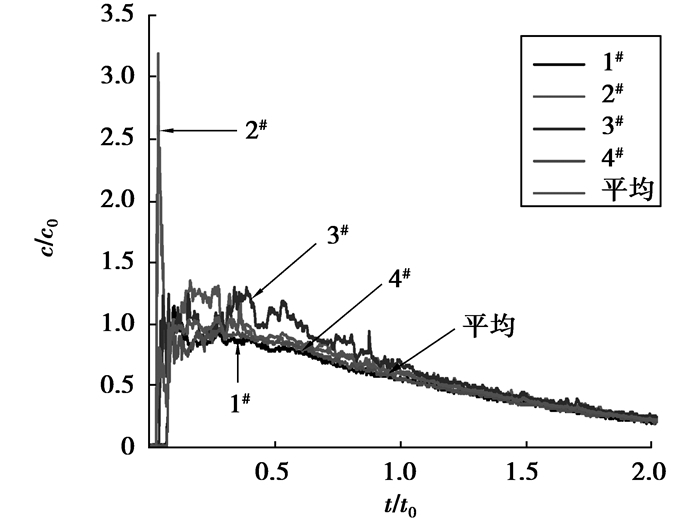

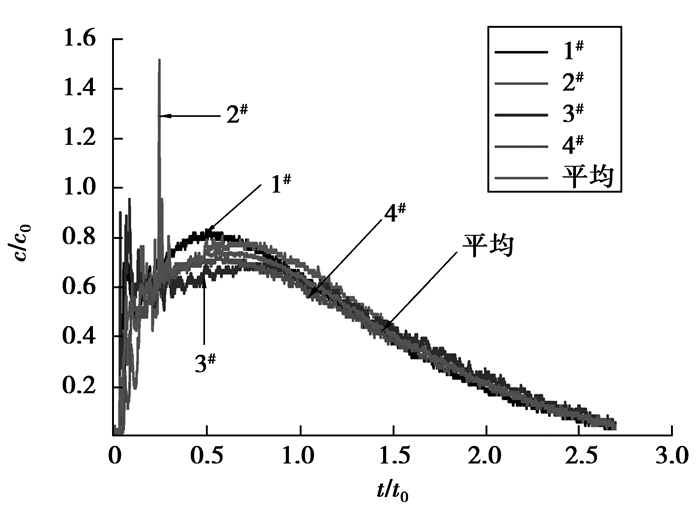

通过水模拟实验,得到各方案的RTD曲线和分析结果。以方案C为例,将获得的各流的RTD曲线绘制于图 5。由图 5所示,相对于原型的中间包,方案C中各流的RTD曲线变得相对平滑,无量纲浓度的峰值由原型的3.5左右降为1.6左右,说明中间包的混匀效果得到了改善,RTD曲线各流的形状逐渐趋于一致,说明各流的一致性得到了提高。

|

图 5 “Y”型挡墙的右挡板尺寸图 Figure 5 Right baffle size chart of"Y"type retaining wall |

通过RTD曲线计算的结果如表 5、表 6所示。从表 5、表 6可以看出,相对原型中间包,方案B的总体死区比例由23.69%降为11.65%,各流平均时间的标准差由23.56降为20.91;方案C的总体死区比例由23.69%降为9.97%,各流平均时间的标准差由23.56降为20.22;方案D的总体死区比例由23.69%降为11.78%,各流平均时间的标准差由23.56降为11.52。说明中间包整体的混匀效果以及一致性方面得到了改善。

| 表 5 方案B、C、D中中间包的试验数据 Table 5 Experimental data of case B, C, D in the tundish |

| 表 6 方案B、C、D中中间包RTD曲线分析结果 Table 6 RTD analysis results of case B, C, D in the tundish |

结果分析表明,相对于原型中间包,“Y”型挡墙在混匀方面有着明显的改善,死区比例从23.69%降低到10%左右;3个优化方案(B、C、D)的各流的一致性相对原型中间包也有所改善,但是不明显。在3个优化方案(B、C、D)中,方案C的死区比例相对于原型中间包下降幅度最大,达到58%左右。经过综合考虑,方案C (上孔10°,下孔20°)在混匀方面相对较优。从方案C各流口的RTD曲线可以看出近流水口的曲线仍然是陡峭的(如图 6所示),而且,示踪剂响应时间只是35.76 s,说明中间包内部仍然存在短路流现象,不利于钢液的充分混匀,控流装置仍然有待于进一步的优化。

|

图 6 方案C中各水口的RTD曲线 Figure 6 The profile of RTD curves of four outlets in case C |

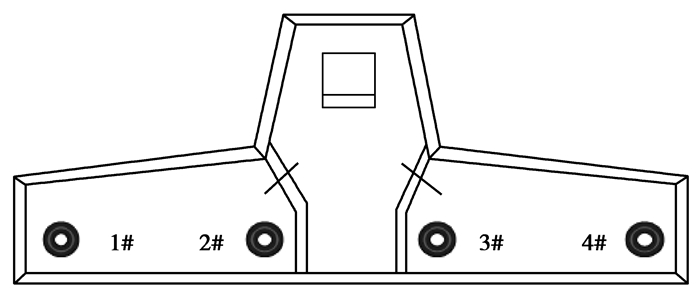

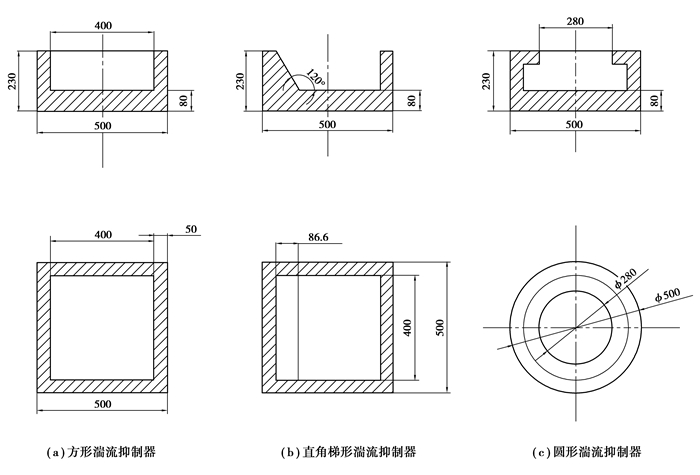

基于“Y”型挡墙对中间包流场影响的研究结果分析,我们在方案C的基础上设置了新的湍流抑制器用来抑制冲击区的湍流运动。3种湍流抑制器的形状(方案编号为E、F、G)如图 7所示。方案E、F、G分别表示的是方形、直角梯形以及圆形的湍流抑制器,湍流抑制器的位置位于长水口正下方。

|

图 7 湍流抑制器的尺寸图 Figure 7 The dimension chart of turbulence inhibitor |

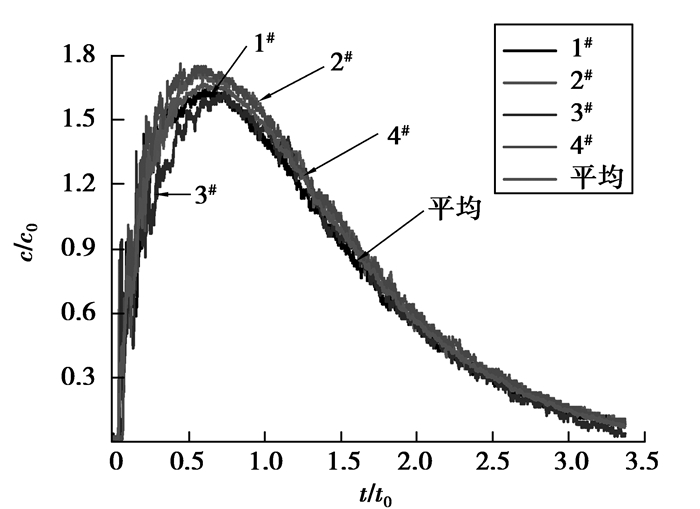

通过水模拟实验,得到各方案的RTD曲线和分析结果。以方案F为例,将获得的各流的RTD曲线绘制于图 8。如图 8所示,相对于原型的中间包以及“Y”型挡墙的优化方案(方案C),方案F中各流的RTD曲线变得更加平滑,各流的形状更加趋于一致,说明各流的混匀效果和一致性都达到了较好的效果。

|

图 8 方案F中间包各水口RTD曲线 Figure 8 The profile of RTD curves of four outlets in case F |

通过RTD曲线计算的结果如表 7、表 8所示。从表 7、表 8可以看出,方案E的总体死区比例为7.05%,相对于原型23.69%降幅为70.24%,各流平均时间的标准差为11.38,相对于原型23.56降幅为51.70%;方案F的总体死区比例为8.02%,相对于原型的降幅为66.15%,各流平均时间的标准差为7.34,相对于原型降幅为68.85%;方案G的总体死区比例为8.62%,相对于原型降幅为63.61%,各流平均时间的标准差为16.78,相对于原型降幅为28.78%。通过数据的比较,死区比例的降低意味着平均停留时间的延长,利于夹杂物的上浮去除。;标准差相对于原型的降低说明各流间一致性得到了提高。

| 表 7 方案E、F、G中中间包的试验数据 Table 7 Experimental data of case E, F, G in the tundish |

| 表 8 方案E、F、G中中间包RTD曲线分析结果 Table 8 RTD analysis results of case E, F, G in the tundish |

结果分析表明相对于方案A和方案C,采用各湍流抑制器与“Y”型挡墙(下导流孔为20°)结合的控流装置的方案后,中间包在混匀效果和一致性方面取得了更好的效果,相比原型,死区比例的降幅最大达到70.24%;平均时间的标准差最大降为7.34;湍流抑制器的置入更好地缓解了冲击区内钢液的波动,避免渣层裸露和卷渣的发生等。3个优化方案(E、F、G)的实验效果都比较好,然而,3种湍流抑制器仍然有所区别,方形的湍流抑制器最易加工;梯形湍流抑制器可以分散部分入流的冲击动能,产生向上的速度分量,有利于夹杂物的上浮去除;圆形湍流抑制器多炉连浇时易被冲坏。综合考虑,最终选择梯型湍流抑制器(方案F),可以更好的提高冶金效果。

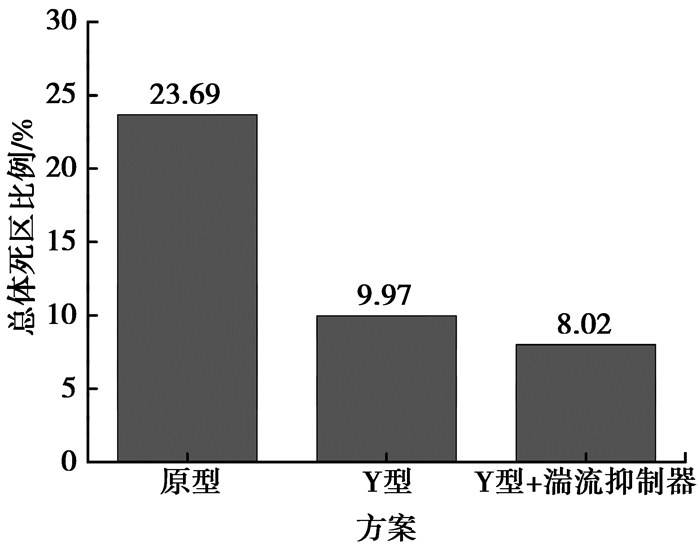

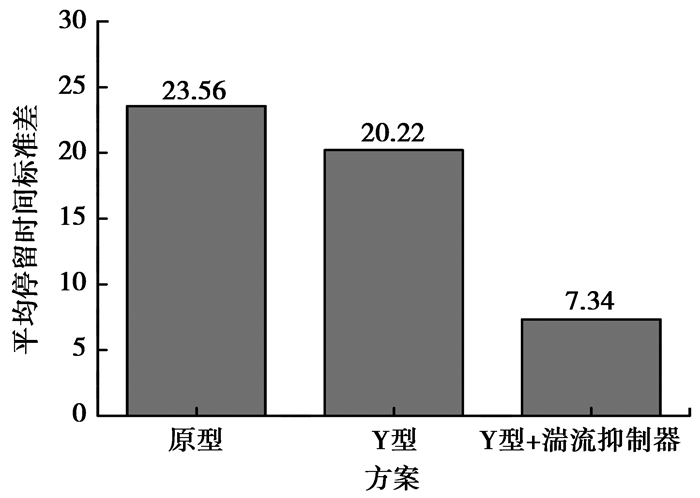

图 9和图 10是原型中间包、“Y”型挡墙和“Y”型挡墙+梯形湍流抑制器三种实验的总体死区比例和平均停留时间标准差的对比结果。从图中可以看出,就死去比例而言,“Y”型挡墙+梯形湍流抑制器的方案降低的幅度最大,达到66.15%,从原型的23.69%降为8.02%,说明钢液的混匀效果得到很好的改善;就平均停留时间的标准差而言,“Y”型挡墙+梯形湍流抑制器的方案的标准差从原型的23.56降为7.34,说明钢液的一致性明显提高了,由此反应中间包流场和各流一致性的两个指标都明显变好,表明中间包的流动特性都有了显著的改善。

|

图 9 3种方案下死区比例的对比 Figure 9 The contrast diagram of dead zone proportion under three cases |

|

图 10 3种方案下平均停留时间标准差的对比 Figure 10 The contrast diagram of the standard deviation of average residence timeunder three cases |

1) 原型中间包流场分析表明,其结构存在较明显的不合理性。死区比例达到23.69%,混匀效率较低;各RTD曲线形状差异明显,各流平均停留时间标准差为23.56,各流一致性有待改善。

2) 采用方案C (Y型挡墙,上孔10°,下孔20°)后,中间包的死区比例降低最为明显,降为9.97%,相对于原型的23.69%降幅为57.91%;同时,各流的一致性得到改善,不足之处在于短路流仍然存在。

3) 采用方案F (梯形湍流抑制器+“Y”型挡墙(下导流孔为20°))后,中间包的死区比例降低的更加明显,降为8.02%,相对于原型降幅为66.15%;各流的平均停留时间标准差降为7.34,相对于原型降幅为68.85%;同时,短路流得到明显的改善。

4) 通过各个方案的比较,方案F (“Y”型挡墙+梯形湍流抑制器)为较优方案,梯形的湍流抑制器对于改善钢液冲击区的湍流运动效果更佳。所以,建议钢厂使用优化方案F,更有利于中间包的流场以及夹杂物的去除效果的优化。

| [1] |

陈远清, 文光华, 祝明妹, 等.

四流大方坯连铸中间包的物理模拟研究[J]. 钢铁钒钛, 2006, 27(2): 33–37.

CHEN Yuanqing, WEN Guanghua, ZHU Mingzhu, et al. Fourth-rate bloom continuous casting tundish of the physical simulation study[J]. Journal of Iron and Steel Vanadium Titanium, 2006, 27(2): 33–37. (in Chinese) |

| [2] |

孙彦辉, 熊辉辉, 司马锦, 等.

四流方坯连铸中间包结构优化[J]. 连铸, 2011, 25(1): 177–182.

SUN Yanhui, XIONG Huihui, SI Majin, et al. Fourth-rate billet continuous casting tundish structure optimization[J]. Journal of Continuous Casting, 2011, 25(1): 177–182. (in Chinese) |

| [3] | Craig K J, Dekock D J, Makgata K W, et al. Design optimization of a single-strand continuous caster tundish using residence Time Distribution data[J]. Isij International, 2001, 41(10): 1194–1200. DOI:10.2355/isijinternational.41.1194 |

| [4] |

蔡开科. 连铸坯质量控制[M]. 北京: 冶金工业出版社, 2010: 111.

CHAI Kaike. Casting billet quality control[M]. Beijing: Metallurgical Industry Press, 2010: 111. (in Chinese) |

| [5] |

李京社, 马昱, 常国平, 等.

四流"L型"中间包控流装置优化的水模拟研究[J]. 钢铁钒钛, 2010, 31(1): 30–35.

LI Jingshe, MA Yi, CHANG Guoping, et al. Fourth-rate "L"type tundish curtains on optimization of water simulation[J]. Journal of Iron and Steel Vanadium Titanium, 2010, 31(1): 30–35. (in Chinese) |

| [6] | Sahai Y, Emi T. Melt flow characterization in continuous casting tundishes[J]. Isij International, 1996, 36(6): 667–672. DOI:10.2355/isijinternational.36.667 |

| [7] | Sahai Y, Burval M. Validity of Reynolds and Froude similarity criteria for water modeling of melt flow in tundishes[C]// Proceeding of Electric Furnac, 1992:469-474. |

| [8] |

王宏斌, 唐海燕, 李京社, 等.

八流连铸中间包控流装置优化的水力学模拟[J]. 特殊钢, 2012, 30(3): 18–21.

WANG Hongbin, TANG Haiyan, LI Jingshe, et al. Eight linger casting tundish curtains on optimization of hydraulics simulation[J]. Journal of Special Steel, 2012, 30(3): 18–21. (in Chinese) |

| [9] |

谢健, 郑淑国, 吴永来, 等.

五流T型中间包内控流装置的水模型实验[J]. 材料与冶金学报, 2002, 1(4): 285–289.

XIE Jian, ZHENG Guoshu, WU Yongla, et al. Within five flow T type tundish curtains on device of water model experiment[J]. Journal of Materials and Metallurgy, 2002, 1(4): 285–289. (in Chinese) |

| [10] |

齐新霞, 包燕平.

六流方坯中间包流场的物理模拟和冶金效果[J]. 钢铁研究学报, 2006, 19(1): 11.

QI Xinxia, BAO Yanping. Six flow billet and the physical simulation of flow field in tundish metallurgy effect[J]. Journal of Iron and Steel Research, 2006, 19(1): 11. (in Chinese) |

2015, Vol. 38

2015, Vol. 38