1b. 重庆理工大学车辆工程学院,重庆400054;

2. 重庆长安汽车股份有限公司,重庆 400023;

3. 重庆市科学技术研究院,重庆 401123

1b. School of Vehicle Engineering, Chongqing University of Technology, Chongqing 400054, P.R.China;

2. Changan Automobile Company Limited, Chongqing 400023, P.R.China;

3. Chongqing Academy of Science and Technology, Chongqing 401123, P.R.China

混合动力汽车有多种工作模式,各个工作模式之间相互切换时由于动力源的不同,会使得输出的转矩产生波动,进而影响整车的行驶性能和舒适性。因此,各工作模式之间的切换品质是混合动力汽车当前的研究重点之一。

Moriya等[1]根据汽车加速度的反馈信息,对电机的输出转矩进行了闭环控制,通过高频滤波后,作为负反馈给目标转矩,从而消除了转矩波动,提高了整车的行驶平顺性。冀尔聪[2]通过对并联混合动力系统进行了动力学分析,确定协调控制的顶层流程图,针对不同模式切换过程中的协调控制提出了几种相应的方案。严运兵等[3]以混合动力电动车模式切换过程总转矩不发生较大波动为目标,提出了“转矩预分配+发动机调速+发动机动态转矩估计+电动机转矩补偿控制”的动态控制策略,降低了各模式切换过程产生的转矩波动,使得动力传递更加平顺。王庆年等[4]提出了基于电机辅助的协调控制策略,包括电机启动发动机、电机转矩补偿两部分,使模式切换过程中转矩的波动得以减小。Jo Han-Sang[5]提出通过控制发动机和电动机, 在换挡过程中, 尽量减小离合器主、从动盘转速差, 缩短换挡时间和提高换挡品质。通过以上的研究可以看出,混合动力系统的模式切换主要集中在发动机和电机的扭矩互补方面,而由于研究系统采用的变速器大多为有挡变速器的原因,对于在模式切换过程中发动机、电机、变速器和离合器综合一体化的控制研究相对较少。

混合动力汽车需要变速器来优化其动力源工作区域,无级变速器可以连续地改变速比,能够按照驾驶员操纵意图使得发动机、电机与变速器获得最佳匹配,从而提高整车性能,降低排放。目前,混合动力汽车搭载无级变速器已成为一种较为理想的传动方案。但传统的电液控制无级变速器由于自身的液压系统效率较低,能量损耗较大,液压油的品质对系统可靠性和稳定性影响较大,在纯电模式时油压的建立又较困难,因此,电液控制CVT在混合动力汽车上的应用受到限制。EM-CVT采用电机作为调速系统的执行机构,采用机械加压系统代替液压加压系统。中国机动车质量监督检验中心对EM-CVT样机做的性能测试表明:EM-CVT的平均效率超过90%,并且特别适用于纯电工况。因此,EM-CVT在混合动力汽车上有广泛的应用前景[6-7]。

笔者以搭载EM-CVT的混合动力汽车为研究对象,通过分析典型工作模式之间的切换过程,解决系统模式切换时冲击较大的问题。综合考虑发动机、ISG电机、自动离合器以及变速器的特性,制定各个部件之间相互协调控制的策略,减小模式切换过程中产生的冲击,并对典型工况模式切换的控制策略进行仿真,验证了控制策略的合理性和有效性。

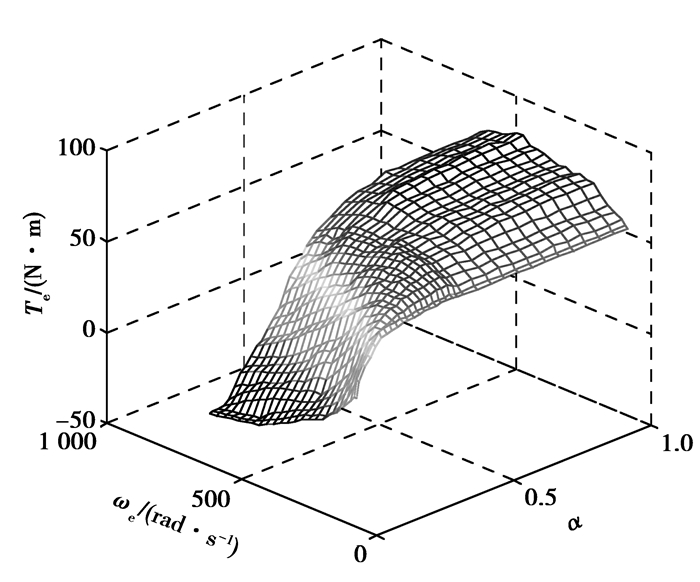

1 动力源模型 1.1 发动机模型稳态输出条件下,转矩随节气门开度α和发动机转速ωe变化的数值模型, 如图 1所示。通过对模型进行修正, 得到发动机动态输出转矩[8]为

| ${T_{\rm{e}}} = \frac{{{T_{\rm{D}}}}}{{1-\gamma {\rm{d}}{\omega _{\rm{e}}}/{\rm{d}}t}}, $ | (1) |

式中:Te为发动机稳态转矩;TD为发动机瞬态转矩;ωe为曲轴角速度;γ为转矩下降系数。

|

图 1 发动机数值模型 Figure 1 Numerical model for the engine |

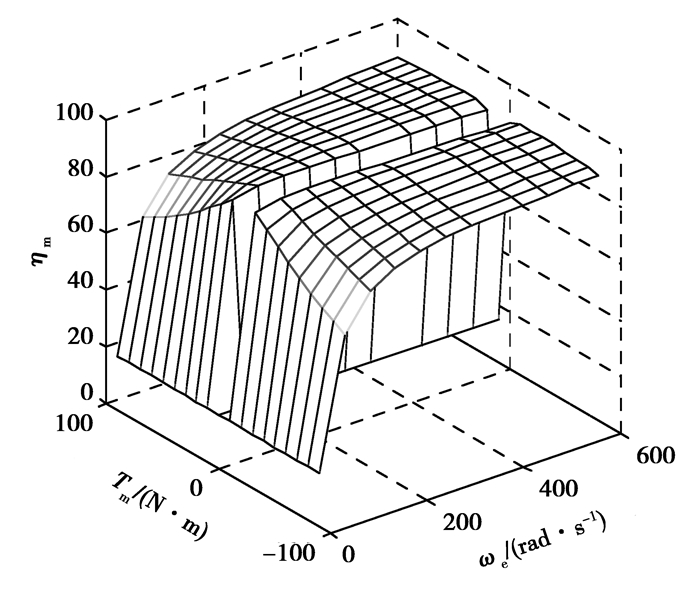

笔者所使用的电机为永磁同步电机。永磁同步电机具有能量密度高,转动惯量小,效率高的特点,并且具有很好的可控性[9]。永磁同步电机还可作为发电机使用,这样简化了整车结构。根据试验数据,通过插值法,能够得到电机转速ωm与电机输出转矩Tm、电机效率ηm的关系,如图 2所示[10]。

|

图 2 ISG电机数值模型 Figure 2 Numerical model for the motor |

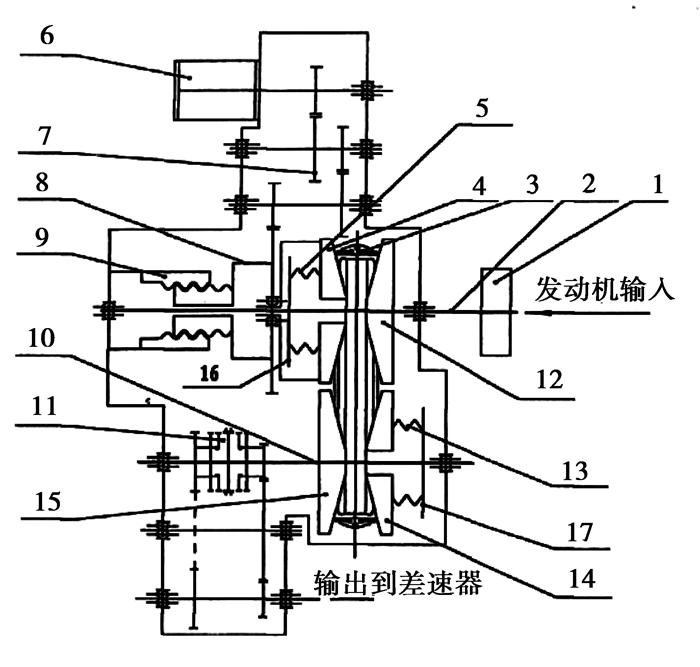

与电液控制CVT不同,EM-CVT的调速加压系统不再使用液压系统,而是使用由直流电机、齿轮减速机构和丝杆螺母机构组成调速机构来实现CVT速比的连续变化。EM-CVT的结构如图 3所示[11]。

|

图 3 电机控制的EM-CVT原理图 Figure 3 Principle diagram of EM-CVT 1.离合器; 2.主动定锥盘轴;3.金属带;4.主动动锥盘;5、13.碟形弹簧;6.调速电机;7.减速器;8.螺杆;9.螺母;10.从动定锥盘轴;11.同步器;12.主动定锥盘;14.从动动锥盘;15.从动定锥盘;16、17.挡盘 |

EM-CVT的动力耦合组件与电液控制CVT相同,由金属带和锥盘组成,其调速原理还是通过控制锥盘的轴向移动从而改变金属带的有效工作半径实现速比的调节。控制锥盘轴向移动的调速机构是一套纯机械电子的装置,通过齿轮减速机构实现直流调速电机的减速增扭,同时把电机轴的转动转换成丝杆螺母机构的直线运动。EM-CVT的夹紧机构采用的是一对碟簧,通过其弹性形变实现对锥盘的加压。再从动锥盘后端布置了一个与传统变速器倒挡机构相同的同步器和换向结构来实现输出轴转动方向的改变[12]。

EM-CVT采用永磁有刷直流电机作为调速机构的动力源。通过脉宽调制控制电机的电枢电压,从而实现电机的转速控制。根据电机的电压平衡方程和动力学方程建立直流电机的数学模型[13]。

电压平衡方程为

| $\left\{ \begin{array}{l} {U_{{\rm{ml}}}}-{E_{{\rm{ml}}}} = {R_{{\rm{ml}}}}{I_{{\rm{ml}}}} + {L_{{\rm{ml}}}}\frac{{{\rm{d}}{I_{{\rm{ml}}}}}}{{{\rm{d}}t}}, \\ {E_{{\rm{ml}}}} = {C_{\rm{E}}}{\omega _{{\rm{ml}}}}; \end{array} \right.$ | (2) |

式中:Um1为直流调速电机电枢电压;Em1为电机反电动势;Rm1为电机总电阻;Im1为电枢电流;Lm1为电机总电感;CE为反电动势系数;ωm1为电机角速度。

转矩平衡方程为

| $\left\{ \begin{array}{l} {T_{{\rm{ml}}}}-{T_1}{\rm{ = }}{J_{{\rm{ml}}}}\frac{{{\rm{d}}{\omega _{{\rm{ml}}}}}}{{{\rm{d}}t}}, \\ {T_{{\rm{ml}}}} = {C_{\rm{m}}}{I_{{\rm{ml}}}}; \end{array} \right.$ | (3) |

式中:Tm1为直流调速电机产生的电磁转矩;Tl为电机负载转矩;Jm1为电机轴上总转动惯量;Cm为电机转矩常数。

2.2 夹紧机构模型金属带式无级变速器动力耦合组件所能传递的最大扭矩QS与CVT输入端输入转矩之间的关系为

| ${Q_{\rm{S}}} = {T_{{\rm{in}}}} \cdot \beta \cdot \cos \alpha /\left( {2\mu \cdot {R_{\rm{P}}}} \right), $ | (4) |

式中:Tin为CVT输入端输入转矩;α为锥盘锥角,通常为11°;μ为带与锥盘之间的摩擦系数,这里取0.08;β为转矩储备系数,取1.25;RP为主动锥盘有效工作半径。

从动锥盘通过金属带在主动锥盘上产生的轴向负荷取决于CVT输入转矩与最大转矩的比值以及速比和转速。通过考虑速比对从动锥盘和主动锥盘轴向负荷比的影响,根据经验公式可以得出从动锥盘轴向夹紧力FS在主动锥盘上产生的轴向负荷QP[14]:

| $\left\{ \begin{array}{l} {Q_{\rm{P}}} = \frac{{\cot \left( {\alpha + {\rho _1}} \right)}}{4} \cdot {\theta _{\rm{P}}} \cdot \left( {\frac{{{T_{{\rm{in}}}}}}{{{R_{\rm{P}}}}} + {F_{\rm{S}}}} \right), \\ {F_{\rm{S}}} = B + \sqrt {{B^2}-4AC} /2A; \end{array} \right.$ | (5) |

式中:

| $\left\{ \begin{array}{l} {Q_{\rm{P}}} = \frac{{\cot \left( {\alpha + {\rho _1}} \right)}}{4} \cdot {\theta _{\rm{P}}} \cdot \left( {\frac{{{T_{{\rm{in}}}}}}{{{R_{\rm{P}}}}} + {F_{\rm{S}}}} \right), \\ {F_{\rm{S}}} = B + \sqrt {{B^2}-4AC} /2A; \end{array} \right.$ |

式中:θS,θP为金属带在从动、主动锥盘上的包角;μ1,μ2为金属带与主、从动锥盘之间的修正摩擦系数;ρ1,ρ2分别为金属带与主、从动锥盘之间的修正摩擦角;a为常数。

而根据几何关系,可以得到主动锥盘有效工作半径与锥盘移动速度的关系为

| $\frac{{{\rm{d}}{R_{\rm{P}}}}}{{{\rm{d}}t}} = \frac{{{\rm{d}}x}}{{\tan \beta {\rm{d}}t}}, $ | (6) |

式中:RP为主动锥盘有效工作半径;dx为锥盘平移速度;β为锥盘母线与垂线的夹角。

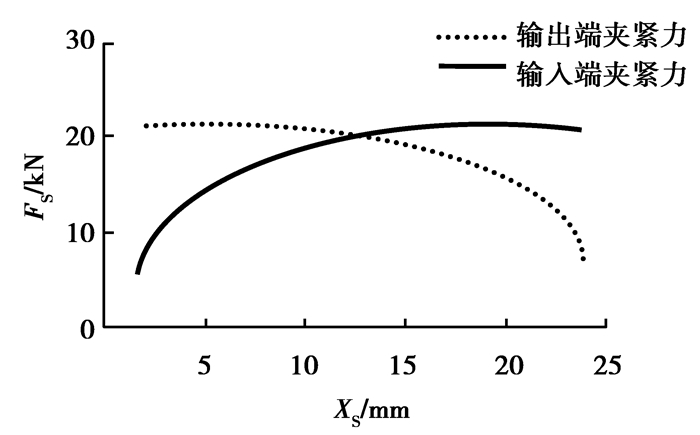

根据碟簧的非线性弹性特性,由公式(4)-(6)可得CVT锥盘夹紧力FS与锥盘轴向位移XS的关系,如图 4所示,可以看出,随着碟簧形变量的增加,锥盘(虚线)随着锥盘的位移增大而减小,输出端夹紧力(实线)随着锥盘位移增大而变大,两条曲线耦合之后可以得到锥盘调速力大小随着锥盘位移的变化呈现先减小后增大的趋势。

|

图 4 锥盘调速力FS与锥盘位移XS的关系 Figure 4 he relationship between force XS and displacement FS |

无级变速器速比在不考虑金属带与锥盘之间的滑动时其定义为

| ${i_{{\rm{CVT}}}} = \frac{{{R_{\rm{S}}}}}{{{R_{\rm{P}}}}}, $ | (7) |

式中:RP为主动带轮有效工作半径;RS为从动带轮有效工作半径。

由于EM-CVT通过三级齿轮减速,利用丝杆螺母来实现锥盘移动,故有刷直流电机的转速决定了锥盘的移动速度,从而决定了CVT速比变化率[15]。

| $L = \left( {\pi + 2\alpha } \right){R_{\rm{S}}} + \left( {\pi-2\alpha } \right){R_P} + 2d\cos \alpha, $ | (8) |

| $sin\alpha = \frac{{{R_{\rm{S}}}-{R_{\rm{P}}}}}{d}.$ | (9) |

式中:α为带轮主、从动中心线间的夹角;d为CVT传动的中心距;L为金属带长度。

根据公式(7)、(8)以及CVT传动的动力学方程,可以得到速比与主动盘半径之间的近似计算公式为

| ${i_{{\rm{CVT}}}} = \frac{{-B + \sqrt {{B^2}-4AC} }}{{2A}}, $ | (10) |

式中:

| $\begin{array}{c} A = \frac{{{R_{\rm{P}}}}}{d};B = \pi-\frac{{2{R_P}}}{d};\\ C = \pi \frac{{{R_P}}}{d} + \frac{{2d}}{{{R_{\rm{P}}}}}-\frac{L}{{{R_{\rm{P}}}}}. \end{array}$ |

将A、B、C微分得到:

| $\begin{array}{l} {\rm{d}}A = \frac{{{\rm{d}}{R_{\rm{P}}}}}{d};{\rm{d}}B =-\frac{{2{\rm{d}}{R_{\rm{P}}}}}{d} =-2{\rm{d}}A;\\ {\rm{d}}C = {\rm{d}}A{\rm{ + }}\frac{{\left( {L + 2d} \right)}}{{R_{\rm{P}}^2}}{\rm{d}}{R_{\rm{P}}}. \end{array}$ |

故由式(6)可得:

| $\frac{{{\rm{d}}{i_{{\rm{CVT}}}}}}{{{\rm{d}}t}} = \left( {1-{i_{{\rm{CVT}}}}-\frac{{2\pi }}{{\sqrt {{\pi ^2}-8\pi \frac{{{R_{\rm{p}}}}}{d} + 4\frac{L}{d} - 8} }}} \right)\frac{{{\rm{d}}{R_{\rm{P}}}}}{{{R_{\rm{P}}}{\rm{d}}t}}.$ | (11) |

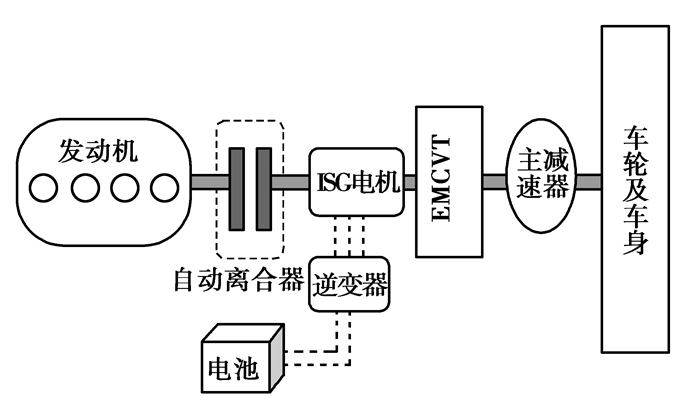

图 5是搭载EM-CVT的混合动力系统。发动机与ISG电机之间有一个自动离合器,ISG电机直接与变速器相连,再通过差速器将动力传递到车轮。发动机在启动时采用传统的启动电机,通过12 V车载电池供能。但在运行过程中发动机的启动则不需要再通过启动电机,而是采用下文所提到的新的启动方式,这样大大延长了启动电机的寿命。通过分析该混合动力系统的结构特点,车辆在行驶过程中有如下几种工作模式:

|

图 5 搭载EM-CVT的混合动力系统 Figure 5 Hybrid system equipped with EM-CVT |

1) 发动机驱动模式。当电池SOC值处于正常范围且行驶需求扭矩大于ISG电机提供最大扭矩,而小于发动机提供的最大扭矩时,车辆进入发动机驱动模式。在此模式下,自动离合器处于结合状态,ISG电机跟随发动机空转,发动机转速由油门踏板控制。

2) 电机驱动模式。当电池SOC值较高且车辆行驶需求扭矩小于ISG电机提供的最大扭矩,车辆进入纯电动模式。此模式下,自动离合器分离,发动机关闭,ISG电机处于扭矩控制[16]。

3) 发动机电机联合驱动模式。当车辆需求扭矩大于ISG电机、发动机各自所能提供的最大扭矩且电池SOC值在可用范围之内,车辆进入联合驱动模式。此时的自动离合器处于结合状态,发动机和ISG电机同时为车辆提供驱动力,发动机、ISG电机均处于扭矩控制。

4) 行车充电模式。当电池SOC值较小且需求扭矩小于发动机当前所提供的最大扭矩,此时可以利用发动机富余的功率为电池充电。此模式下自动离合器处于结合状态,发动机由扭矩控制,ISG电机此时充当发电机给电池充电,产生负扭矩[17]。

5) 驻车充电模式。车辆处于泊车状态,且电池SOC值较小,此时进入驻车充电模式。与行车充电模式基本相同,不同点在于此时的车辆处于静止,换挡手柄挂入空挡,ISG电机与车轮之间的动力传递中断。

6) 再生制动模式。电池SOC值低于上限阀值。车辆在轻微制动的状态下,进入再生制动模式。由于此时ISG电机的负扭矩能够完全满足制动需求,为了最大程度回收制动能量,自动离合器脱开,协调控制CVT与ISG电机。当车辆在强制动状态时,从安全角度出发,此时车辆制动力全部由摩擦制动提供[18]。

表 1是本次研究的单轴并联式混合动力汽车的6种工作模式及各自可能切换的目标工作模式[19]。除了驻车充电这种特殊的工作模式以及再生制动之外,整车在运行过程中将会在其余4种工作模式中两两相互切换。

| 表 1 单轴并联式混合动力系统工作模式 Table 1 Working mode of hybrid system |

以纯电动模式向联合驱动模式切换和发动机模式向纯电动模式切换为例,来说明在模式切换过程中,如何通过对发动机、自动离合器、ISG电机、EM-CVT的协调控制来保证车辆模式切换过程中的平顺。

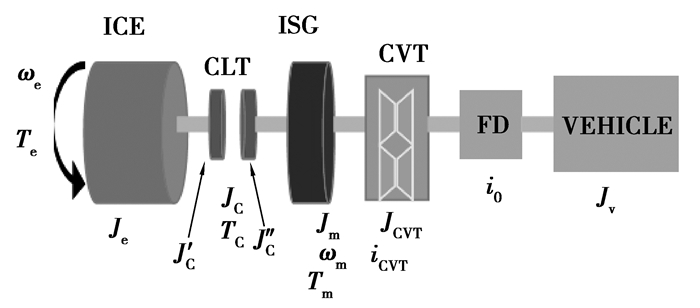

4.1 模式切换控制策略图 6是经简化后的传动系统转动惯量模型,将其作为刚体考虑,不考虑各部件之间的传动效率以及弹性特性、阻尼等特性。图中:Je为发动机转动惯量;JC为离合器转动惯量;J′C为发动机侧离合器主动盘转动惯量;J″C为ISG电机侧离合器从动盘转动惯量;Jm为ISG电机转动惯量;JCVT为变速器转动惯量;JV为车轮及车身的等效转动惯量;ωe为发动机转速;ωm为ISG电机转速;Te为发动机转矩;Tm为ISG电机转矩;TC为离合器传递转矩;iCVT为变速器速比;i0为主减速器速比。

|

图 6 传动系统转动惯量模型 Figure 6 Transmission system model of rotational inertia |

当汽车处于电机驱动模式时,检测到电池SOC大于阀值且需求扭矩大于ISG电机、发动机单独提供的最大扭矩而小于发动机、ISG电机联合驱动的最大扭矩,便进入联合驱动模式。要实现两种模式间的切换,需将离合器的状态分为3个阶段,同时必须考虑发动机、ISG电机的工作特性[20]。

第1阶段:车辆处于纯电动工作模式,此时发动机为关闭状态,ISG电机作为唯一动力源。为了减小通过反拖启动发动机所带来的冲击,将CVT速比降低到某一个值,为发动机的启动做准备。

此时,发动机与ISG电机的初始目标转矩为

| $\left\{ \begin{array}{l} {T_{{\rm{e\_tar}}}} = 0, {T_{{\rm{m\_tar}}}} = {T_{{\rm{d\_tar}}}};\\ {i_{{\rm{cvt\_tar}}}} = \max \left( {{i_{\min }}, \frac{{277r}}{{{i_0}{V_{\rm{e}}}}}} \right). \end{array} \right.$ | (12) |

式中:Te_tar为发动机目标转矩;Tm_tar为ISG电机目标转矩;Td_tar为初始需求转矩;icvt_tar为EM-CVT目标速比;Ve为当前车速。

通过对传动系统进行动力性分析得到传动系统动态方程为

| $\left( {{J_{\rm{m}}} + {J_{\rm{V}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{m}}}}}{{{\rm{d}}t}} = {T_{\rm{m}}}-\frac{{{T_{\rm{W}}}}}{{{i_0}{i_{{\rm{CVT}}}}}}, $ | (13) |

式中:TW为等效到车轮的负载转矩,TW=(FW+Ff+Fi)·r;FW为空气阻力;Ff为滚动阻力;Fi为坡度阻力。

第2阶段:在控制单元发出启动发动机的指令后,开始结合离合器,使其处于半结合的滑磨状态,等半结合状态达到一定程度,即通过离合器传递给发动机的扭矩大于发动机的启动阻力扭矩,发动机被离合器反拖。当发动机转速达到1 000~1 200 r/min时,发动机点火,此时发动机与ISG电机之间仍存在较大转速差,需要控制发动机转速,使之尽快接近ISG电机转速。

离合器开始结合时,ISG电机的目标扭矩与离合器传递扭矩以及需求扭矩有关。

| $\left\{ \begin{array}{l} {T_{{\rm{e\_tar}}}} = 0, \\ {T_{{\rm{m\_tar}}}} = \min \left( {{T_{{\rm{d\_tar}}}} + {T_{{\rm{cl}}}}, 70} \right). \end{array} \right.$ | (14) |

式中:Tcl为离合器传递扭矩;70为ISG电机的额定扭矩。

离合器从动盘带动发动机达到点火转速(以1 000 r/min为例),发动机点火。

| $\left\{ \begin{array}{l} {T_{{\rm{e\_tar}}}} = {T_{{\rm{cl}}}}-{T_{{\rm{ef}}}}, \\ {T_{{\rm{m\_tar}}}} = \min \left( {{T_{{\rm{d\_tar}}}} + {T_{{\rm{cl}}}} + {T_{{\rm{ef}}}}, 70} \right). \end{array} \right.$ | (15) |

式中:Tef为使发动机达到点火转速所需的扭矩。

此时,传动系统动态方程为

| $\left( {{J_{\rm{e}}} + {J_{\rm{C}}} + {J_{\rm{m}}} + {J_{{\rm{CVT}}}} + {J_{\rm{V}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{e}}}}}{{{\rm{d}}t}} = {T_{\rm{m}}}-{T_{{\rm{ef}}}}-\frac{{{T_{\rm{W}}}}}{{{i_0}{i_{{\rm{CVT}}}}}}.$ | (16) |

第3阶段:当发动机转速与离合器从动盘转速差值达到设定阀值之内以后,迅速结合离合器,此时发动机、ISG电机及CVT输入轴转速相同,动力耦合完成。

此时, 离合器完全结合之后发动机转速与ISG电机转速相同。

| $\left\{ \begin{array}{l} {T_{{\rm{e\_tar}}}} = {T_{{\rm{e\_optimum}}}}, \\ {T_{{\rm{m\_tar}}}} = \min \left( {{T_{{\rm{d\_tar}}}}-{T_{{\rm{e\_tar}}}}, 70} \right), \\ {i_{{\rm{CVT\_tar}}}} = 0.377\frac{{r{\omega _{\rm{e}}}}}{{{i_0}{V_{\rm{e}}}}}; \end{array} \right.$ | (17) |

式中:Te_optimum为由能量管理策略决定的发动机最佳扭矩值;Te_real为发动机实际输出扭矩。

离合器处于滑磨状态时传动系统的动态方程为

| $\left\{ \begin{array}{l} \left( {{J_{\rm{e}}} + {{J'}_{\rm{C}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{e}}}}}{{{\rm{d}}t}} = {T_{\rm{e}}}-{T_{\rm{C}}}, \\ \left( {{J_{\rm{m}}} + {J_{{\rm{CVT}}}} + {J_{\rm{V}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{m}}}}}{{{\rm{d}}t}} = {T_{\rm{C}}} + {T_{\rm{m}}}-\frac{{{T_{\rm{W}}}}}{{{i_0}{i_{{\rm{CVT}}}}}}; \end{array} \right.$ | (18) |

当离合器完全结合后传动系统的动态方程为

| $\left( {{J_{\rm{e}}} + {J_{\rm{C}}} + {J_{\rm{m}}} + {J_{{\rm{CVT}}}} + {J_{\rm{V}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{e}}}}}{{{\rm{d}}t}} = {T_{\rm{e}}} + {T_{\rm{m}}}-\frac{{{T_{\rm{W}}}}}{{{i_0}{i_{{\rm{CVT}}}}}}.$ | (19) |

此时:ωm=ωe。

动力耦合完成之后,将CVT速比调至联合驱动工况下的目标速比。发动机、ISG电机分别由扭矩控制。

4.1.2 发动机驱动向电机驱动模式切换当汽车处于发动机驱动模式时,检测到电池SOC大于阀值且需求扭矩小于ISG电机单独提供的最大扭矩,可以进入纯电动驱动模式。整个模式切换过程可以分为2个阶段。

第1阶段:启动ISG电机,逐渐脱开离合器,在离合器脱开过程中逐渐增加ISG电机扭矩,整个过程“电机扭矩=发动机初始扭矩-离合器传递扭矩”。

此过程离合器处于滑磨状态,发动机、ISG电机目标扭矩分别为

| $\left\{ \begin{array}{l} {T_{{\rm{e\_tar}}}} = {T_{{\rm{cl}}}}, \\ {T_{{\rm{m\_tar}}}} = {T_{{\rm{d\_tar}}}}-{T_{{\rm{cl}}}}; \end{array} \right.$ | (20) |

此时,保证发动机目标扭矩等于离合器从动盘扭矩是为了减小因两者的转速差所引起的滑磨。

传动系统动态方程为

| $\left( {{J_{\rm{m}}} + {{J''}_{\rm{C}}} + {J_{{\rm{CVT}}}} + {J_{\rm{V}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{m}}}}}{{{\rm{d}}t}} + \left( {{J_{\rm{e}}} + {{J'}_{\rm{C}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{e}}}}}{{{\rm{d}}t}} = {t_{{\rm{e-ini}}}}-\frac{{{T_{\rm{W}}}}}{{{i_0}{i_{{\rm{cvt}}}}}}.$ | (21) |

式中:Te-ini为离合器脱开前的发动机初始扭矩值。

第2阶段:等到离合器完全脱开,ISG电机通过扭矩控制,达到需求扭矩值,模式切换完成。

离合器完全脱开,ISG电机为车辆唯一动力源。

| $\left\{ \begin{array}{l} {T_{{\rm{e\_tar}}}} = 0, \\ {T_{{\rm{m\_tar}}}} = {T_{{\rm{d\_tar}}}}. \end{array} \right.$ | (22) |

此时,传动系统进入纯电动模式,系统动态方程与电机驱动模式向联合驱动模式切换的第1阶段动态方程相同。

4.2 仿真分析在MATLAB/SIMULINK平台上,利用查表和微分方程结合的方法,建立搭载EM-CVT的混合动力汽车动力学模型。主要参数如表 2所示。

| 表 2 模型参数 Table 2 Model parameters |

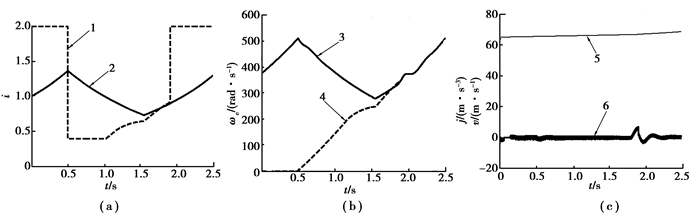

电机驱动模式向联合驱动模式切换过程如图 7所示。模式切换之前车辆由ISG电机单独驱动,在收到模式切换的指令之后,变速器速比减小(图 7(a))。此时离合器逐渐结合,发动机转速上升,当发动机转速达到点火转速时,发动机点火。此时控制发动机转速向ISG电机转速靠近,当两者转速达到设定阀值时,离合器完全结合(图 7(b))。之后按照联合驱动的速比要求,速比上升。整个过程除了在离合器完全结合时有一定量的冲击外(冲击度小于10,满足国家关于整车冲击度的要求)无明显冲击(图 7(c))。

|

图 7 电机驱动模式向联合驱动模式切换过程 Figure 7 Switching process from Motor drive mode to united drive model |

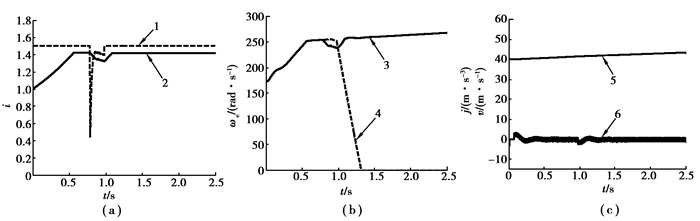

发动机模式向纯电动模式切换过程如图 8所示。模式切换之前整车由发动机单独提供动力。在收到模式切换指令之后,ISG电机启动(图 8(a))。离合器逐渐分离,分离过程保证ISG电机扭矩和离合器传递扭矩之和不变。整个过程速比基本上不发生较大变化(图 8(b))。当离合器完全分离之后,发动机转速降低为0(图 8(a))。整个过程除了ISG电机启动和离合器分离时有较低的冲击(图 8(c))外无明显冲击。

|

图 8 发动机驱动模式向纯电动模式切换过程 Figure 8 Switching process from Engine driven mode to pure electric mode |

1) 建立了搭载EM-CVT的混合动力系统动力源模型、EM-CVT模型。通过分析搭载EM-CVT混合动力系统的主要工作模式,提出了协调控制发动机、ISG电机、自动离合器以及EM-CVT速比来减小模式切换过程中的冲击。

2) 对两个典型的模式切换过程进行了详细分析,提出了模式切换过程的控制策略,特别是对电机驱动模式向联合驱动模式切换过程,利用“ISG电机+离合器”的反拖来启动发动机,避免了在模式切换时发动机启动电机的频繁启动,延长了启动电机寿命。

3) 利用MATLAB/SIMULINK平台建立了搭载EM-CVT的混合动力系统仿真模型,对模式切换过程进行了仿真。仿真结果表明,本次研究所提出的协调控制发动机、ISG电机、自动离合器和EM-CVT速比的控制策略,能够减小模式切换时混合动力传动系统的冲击度,改善模式切换品质,提高整车平顺性。

| [1] | Moriya K, Ito Y, Inaguma Y, et al. Design of the surge control method for the electric vehicle powertrain[J]. Electrical Systems, 2002. |

| [2] |

翼尔聪.并联混合动力汽车模式切换中的协调控制问题研究[D].长春:吉林大学, 2006. YI Erchon.Study on the coordinated control for mode-switch of parallel hybrid electric vehicle[D].Changchun:Jilin University, 2006.(in Chinese) |

| [3] |

严运兵, 颜伏伍, 杜常清.

并联混合动力电动汽车动态协调控制策略及仿真研究[J]. 中国机械工程, 2010, 21(2): 126–131.

YAN Yunbing, YAN Fuwu, DU Changqing. Research on Strategy and Simulation for Dynamic Coordinative Control of PHEV[J]. China Mechanical Engineering, 2010, 21(2): 126–131. (in Chinese) |

| [4] |

王庆年, 翼尔聪, 王伟华.

并联混合动力汽车模式切换过程的协调控制[J]. 吉林大学学报:工学版, 2008, 38(1): 1–6.

WANG QIingnian, YI Erchon, WANG Weihua. Coordinated control for mode-switch of parallel hybrid electric vehicle[J]. Journal of Jilin University:Engineering and Technology Edition, 2008, 38(1): 1–6. (in Chinese) |

| [5] | Lee H D, Sul S K, Cho H S, et al. Advanced gear-shifting and clutching strategy for a parallel-hybrid vehicle[J]. IEEE Industry Applications Magazine, 2000, 6(6): 26–32. DOI:10.1109/2943.877837 |

| [6] |

程乃士. 汽车金属带式无级变速器:CVT原理和设计[M]. 北京: 机械工业出版社, 2007.

Cheng Naishi. Car metal belt type stepless transmission:the CVT transmission principle and design[M]. Beijing: Mechanical industry press, 2007. (in Chinese) |

| [7] |

杨新桦, 蒋强, 程越, 等.

电机控制的金属带式无级变速器速比变化特性的仿真研究[J]. 汽车工程, 2012, 36(4): 320–322.

YANG Xinhua, JIANG Qiang, CHEN Yue, et al. A Simulation Study on the Speed Ratio Variation Characteristics of Motor Controlled Metal V-belt CVT[J]. Automotive Engineering, 2012, 36(4): 320–322. (in Chinese) |

| [8] |

刘雪梅, 黄伟, 周云山.

插电式混合动力汽车动力系统参数研究[J]. 计算机仿真, 2009, 26(10): 302–306.

LIU Xuemei, HUANG Wei, ZHOU Yunshan. A Study of Parameter Design of Power and Transm ission System for Plug-in Hybrid Electric Vehicle[J]. Computer Simulation, 2009, 26(10): 302–306. (in Chinese) |

| [9] |

叶明, 程越, 丁锐.

搭载机电式CVT的纯电动系统动力性调速策略[J]. 机械传动, 2012, 36(6): 29–33.

YE Ming, CHEN Yue, DING Rui. Power Shifting Strategy of Electric System Equipped with Mechanic-electric Continuously Variable Transmission[J]. Journal of Mechanical Transmission, 2012, 36(6): 29–33. (in Chinese) |

| [10] |

李鹏.并联式插电式混合动力汽车再生制动系统研究[D].湖南:湖南大学, 2012. LI Peng.Parallel plug-in hybrid electric vehicle regenerative braking system research[D].Hunan:Hunan university, 2012.(in Chinese) |

| [11] | Hyun K H.Design of a Speed Controller for Permanent Magnet Synchronous Motor in Pure Electric Vehicle Applications:International Conference on Control, Automation and Systems, October 17 -20, 2007, Seoul, Korea[C]//2007 International Conference on Control, Automation and Systems, 17-20 Oct.2007, Seoul.New York:IEEE, 2007:1623-1628. |

| [12] |

杨新桦.金属带式无级变速器控制系统和控制策略研究[D].武汉:华中科技大学, 2010. YANG Xinhua.Metal belt type stepless transmission control system and control strategy research[D].Wuhan:Huazhong university of science and technology, 2010.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10487-1011036103.htm |

| [13] |

叶明, 程越.

电驱动无级自动变速传动动态控制研究[J]. 机械传动, 2011, 35(2): 9–12.

YE Ming, CHEN Yue. Study on dynamic control of continuously variable transmission driven by DC motor[J]. Journal of Mechanical Transmission, 2011, 35(2): 9–12. (in Chinese) |

| [14] |

刘燕.纯机械电子式车用无级变速器控制系统与试验研究[D].沈阳:东北大学, 2009. LIU Yan.Purely mechanical electronic motor stepless transmission control system and experimental research[D].Shenyang:Northeastern university, 2009.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10145-1013115033.htm |

| [15] |

骆顺志, 程越, 李鑫.

机械电子控制金属带式变速器速比控制及仿真[J]. 重庆理工大学学报:自然科学版, 2011, 25(8): 14–20.

LUO Shunzhi, CHEN Yue, LI Xin. Control of transmission ratio for machinery and electronic control metal belt and its simulation[J]. Journal of Chongqing University of Technology:Natural Science Edition, 2011, 25(8): 14–20. (in Chinese) |

| [16] | Stephan C H, John S. Environmental and energy implications of plug-in hybrid-electric vehicles[J]. Environmental Science and Technology, 2008, 42(4): 1185–1190. DOI:10.1021/es062314d |

| [17] | Bashash S, Moura S, Forman J, et al. Plug-in hybrid electric vehicle charge pattern optimization for energy cost and battery longevity[J]. Journal of Power Sources, 2011, 196(1): 541–549. DOI:10.1016/j.jpowsour.2010.07.001 |

| [18] |

杨阳, 秦大同, 胡明辉, 等.

基于效率优化的混合动力再生制动控制策略[J]. 中国机械工程, 2009(11): 1376–1380.

YANG Yang, QIN Datong, HU Minghui, et al. Investigation of control strategy for regenerative braking of HEV based on efficiency optimization[J]. China Mechanical Engineering, 2009(11): 1376–1380. (in Chinese) |

| [19] |

刘振军, 史波, 赵江灵, 等.

强混CVT轿车模式切换控制[J]. 重庆理工大学学报:自然科学版, 2013, 27(7): 1–7.

LIU Zhenjun, SHI Bo, ZHAO Jiangling, et al. Control strategy for mode-Switch of full hybrid electric vehicle with CVT[J]. Journal of Chongqing University of Technology:Natural Science Edition, 2013, 27(7): 1–7. (in Chinese) |

| [20] |

秦大同, 刘东阳, 杜波, 等.

重度混合动力汽车驱动模式切换动力源转矩协调控制[J]. 公路交通科技, 2012, 29(7): 151–157.

QIN Datong, LIU Ddongyang, DU Bo, et al. Coordinated torque control of power sources for driving mode switch of full hybrid electric vehicle[J]. Journal of Highway and Transportation Research and Development, 2012, 29(7): 151–157. (in Chinese) |

2015, Vol. 38

2015, Vol. 38