2. 重庆大学 机械工程学院,重庆 400044;

3. 重庆大学 制造工程研究所,重庆 400044

2. College of Mechanical Engineering, Chongqing University, Chongqing 400044, P.R.China;

3. Institute of Manufacturing Engineering, Chongqing University, Chongqing 400044, P.R.China

环境资源问题是当前人类面临的一个重要问题。对于绿色制造而言,就是实现资源利用最大化和环境影响最小化[1]。切削液在制造加工当中起着至关重要的作用,尽管干式切削技术在某些金属加工当中得到成功应用,但由于其应用范围及使用条件有限,切削液的运用仍不可或缺[2-3]。因此,实行绿色制造已成为人类可持续发展战略中的根本方法与途径,是21世纪制造业的必由之路[4]。

对环保型切削液的研究已成为目前绿色制造领域的热门研究之一。Vieira等[5]研究了使用涂层硬质合金刀具面铣AISI 8640钢时,记录了使用乳化液、半合成切削液和全合成切削液时的切削温度和表面粗糙度等内容。Ozcelik等[6]采用干切削和湿切削两种切削方式,比较了在端铣AISI 316不锈钢时刀具寿命和磨损机理的问题。孙建国等[7]对生命周期内的切削液绿色化进行了分析。王辉等[8]研究了在干切、乳化液以及电离空气的条件下铣削钛合金的变形等内容。但是,基于剃齿工艺的切削液选择研究还没有公开的成果。剃齿工艺现作为各种齿轮精加工的核心部分,而先进剃齿技术与切削液的技术发展是密切相关的。合理地对切削液进行选择不仅可以有效地提高生产效率、节约成本,同时可以减小对环境的影响和资源的浪费[9]。因此,生产加工中切削液的合理选择十分重要。文中综合考虑了剃齿加工过程中切削液对加工时间、质量、成本、资源消耗及环境影响5个方面的因素,建立了剃齿绿色切削液综合选择模型及其约束条件,同时与常用切削油的各项性能进行对比,并结合生产实例对该模型的可行性进行了验证。

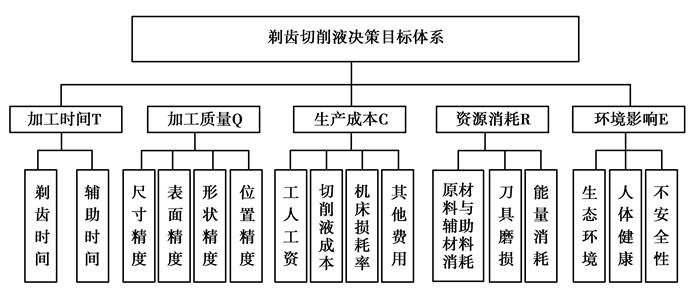

1 切削液选择模型的建立 1.1 决策目标体系合理选择切削液应将定性与定量问题相结合进行综合考虑[10]。从传统的切削液选择方式出发,人们最看重的主要是加工时间(time)、质量(quality)和成本(cost)。从切削液的角度展现,即切削液的润滑性、冷却和清洗性能。在考虑到可持续发展路线的同时,除了要满足以上要求外,更注重切削液对环境(environment)的影响和对资源(resource)的消耗[11-12]。因此,切削液绿色选择应综合考虑到时间T、质量Q、成本C、资源R和环境E 5个因素[13],它们之间存在着紧密的联系。因此,在对环保切削液进行选择时,应从这5个方面进行综合考虑,如图 1所示。

|

图 1 切削液绿色选择模型决策目标体系 Figure 1 The green choice model of cutting fluid and the decision-making target system |

切削液选择问题即选择方案的优化,即从可能的方案当中选择较优的方案[14],其变量可描述为

| $\boldsymbol{X = }{\left[{{x_1}, {x_2}, \cdots, {x_n}} \right]^{\rm{T}}}, $ | (1) |

式中:n为方案个数;xi(i=1, 2, …,n)代表第i个方案,且

| ${x_i}\left\{ \begin{array}{l} 0, 不采用第i个方案, \\ 1, 采用第i个方案{\rm{.}} \end{array} \right.$ |

基于以上分析,可建立剃齿切削液决策框架的数学模型。

目标函数为:T(X)为时间,Q(X)为质量,C(X)为成本,R(X)为资源消耗,E(X)为环境影响。

式中,X∈Rn, x1, x2, …, xn为待选方案;

对于最优切削液选择问题,总是有X=[x1, x2, …, xn]T,

求X*=[x1*, x2*, …, xn*]T。

满足

| $\begin{array}{l} {g_n}\left( \boldsymbol{X} \right) \le 0\left( {u = 1, 2, \cdots, k} \right), \\ {h_v}\left( \boldsymbol{X} \right) = 0\left( {v = 1, 2, \cdots, p < n} \right), \end{array}$ |

使得

Optimum[T(X), Q(X), C(X), R(X), E(X)]=[T(X*), Q(X*), C(X*), R(X*), E(X*)],

式中:X*为最优选择方案;gu(X)为不等式约束条件;hv(X)为等式约束条件。

在实际的生产加工当中,切削液的选择首先要满足工件质量要求,其次要受到加工工艺、工件材料、刀具材料、切削用量的限制。因此,用于剃齿加工的切削液选择要进行综合考虑。

1.3 决策模型的求解方法切削液的影响因素有诸多的不确定性[15],并且上述模型中的许多影响因素难以量化统计。因此,需要综合考虑定性和定量分析来对切削液的选择与评价模型进行求解。采用模糊综合评价法[16],将量化的数据与专家打分法相结合,通过具体计算得出最优结果,是有效的方法之一。

1) 建立评价指标集U

| $评价方面\;\;\;\;U = \left\{ {{u_1}, {u_2}, \cdots, {u_i}, \cdots, {u_M}} \right\}, $ |

式中,uM即第M个评价方面,对第i个方面ui可继续划分;

| $评价要素\;\;\;\;{u_i} = \left\{ {{u_1}, {u_2}, \cdots, {u_j}, \cdots, {u_N}} \right\}, $ |

式中,uN即第N个评价方面,对第j个要素uj还可继续划分。

2) 建立评价等级集V

| $V = \left\{ {{v_1}, {v_2}, \cdots, {v_k}, \cdots, {v_p}} \right\}, $ | (4) |

式中,p为评价等级数。

3) 建立模糊矩阵RIJ

| ${\boldsymbol{R}_{IJ}} = \left[{\begin{array}{*{20}{c}} {{r_{11}}}&{{r_{12}}}& \cdots &{{r_{1p}}}\\ {{r_{21}}}&{{r_{22}}}& \cdots &{{r_{2p}}}\\ \vdots & \vdots &{}& \vdots \\ {{r_{N1}}}&{{r_{N2}}}& \cdots &{{r_{Np}}} \end{array}} \right], $ | (5) |

其中:RIJ的每行(Ri)IJ=(ri1 ri2 … rij … rin)IJ是对第i个因素的评价结果。

4) 建立权重系数矩阵A

评价方面权重系数

| $\boldsymbol{A = }\left( {{a_1}\;{a_2}\; \cdots \;{a_i}\; \cdots \;{a_M}} \right)且满足0 \le {a_i} \le 1, \sum\limits_{i = 1}^M {{a_i} = 1, } $ | (6) |

评价要素权重系数

| ${\boldsymbol{A}_1} = \left( {{a_1}\;{a_2}\; \cdots \;{a_j}\; \cdots \;{a_N}} \right)且满足0 \le {a_j} \le 1, \sum\limits_{j = 1}^M {{a_j} = 1, } $ | (7) |

5) 综合评价矩阵B

| ${\boldsymbol{B}_{IJ}} = {\boldsymbol{A}_{IJ}} \cdot {R_{IJ}} = {\left( {{b_1}\;\;{b_2}\;\; \cdots \;\;{b_j}\;\; \cdots \;\;{b_n}} \right)_{IJ}}.$ | (8) |

将各个要素的评价结果逐级往上进行合并计算,最终可得综合评价矩阵B,即评价结果。

| $\boldsymbol{B} = \boldsymbol{A} \cdot \boldsymbol{R = }\left( {{a_1}\;\;{a_2}\;\; \cdots \;\;{a_M}} \right) \cdot \left[{\begin{array}{*{20}{c}} {{r_{11}}}&{{r_{12}}}& \cdots &{{r_{1p}}}\\ {{r_{21}}}&{{r_{22}}}& \cdots &{{r_{2p}}}\\ \vdots & \vdots &{}& \vdots \\ {{r_{M1}}}&{{r_{M2}}}& \cdots &{{r_{Mp}}} \end{array}} \right] = \left( {{b_1}\;\;{b_2}\;\; \cdots \;\;{b_k}\;\; \cdots \;\;{b_n}} \right).$ | (9) |

评价结果用矩阵来表示不利于进行对比,因此,若采用分数的形式来表达会显得更直观。取评价标准的隶属度集u={u1 u2 … uk … un},计算出综合评价结果的具体得分,并根据评分结果对评判对象进行排序,

| $分数 = 100K \cdot \boldsymbol{B} \cdot \boldsymbol{u = }\left( {\sum\limits_{k = 1}^n {{\boldsymbol{b}_k} \cdot {\boldsymbol{u}_k}} } \right) \times 100.$ | (10) |

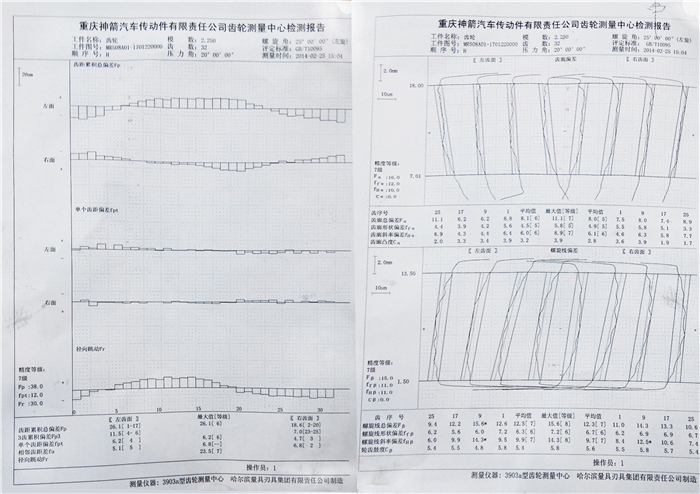

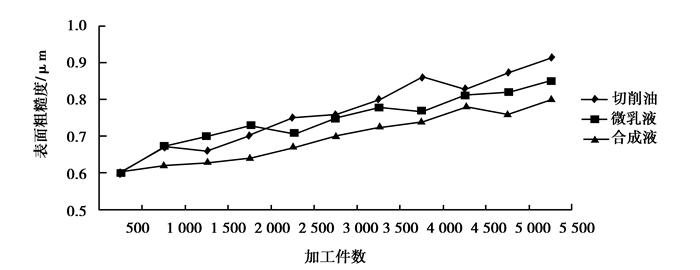

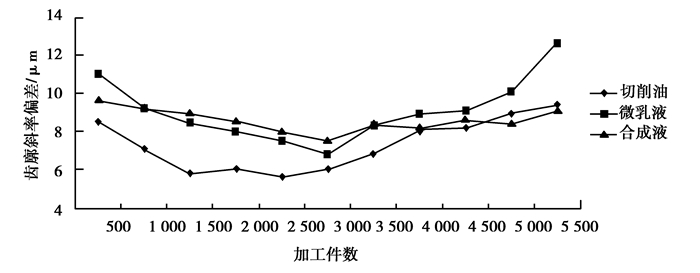

文中试验针对工厂车间目前使用的一种油基切削液、一种国内水基微乳液和一种进口全合成切削液,在同一剃齿机床(YDA4232CNC数控高效精密剃齿机)上进行剃齿试验,试验采用工序节拍的方式,使用工厂现有的加工条件,保持相同的刀具转速(180 r/min)、径向进给速度(0.8 mm/min)、进给量(0.08 mm),使用相同的剃齿机床以及同型号的剃齿刀具,在加工过程中对工件进行抽检,最终以工件连续抽检不合格为试验结束点。利用本中提出的剃齿切削液绿色选择模型,对此问题作出系统决策。试验采用的检测中心为CNC3903A齿轮检测仪,检测报告、刀具工件参数和检测结果如图 2所示,刀具和工件参数如表 1所示,检测结果如表 2所示。对检测报告进行分析归纳,得出表面粗糙度和齿廓斜率偏差随加工件数变化的变化如图 3和图 4所示。

|

图 2 齿轮检测报告 Figure 2 The report of gear test |

| 表 1 刀具和工件参数 Table 1 The parameters of tool and workpiece |

| 表 2 3种方案检测结果 Table 2 Test results of three programs |

|

图 3 表面粗糙度随加工件数变化规律 Figure 3 Variation of surface roughness |

|

图 4 齿廓斜率偏差随加工件数变化规律 Figure 4 Variation of tooth profile slope deviation |

1) 方案描述

| $\boldsymbol{X = }\left( {{X_1}, {X_2}, {X_3}} \right), $ | (11) |

其中

| $x\left( {i = 1, 2, 3} \right) = \left\{ \begin{array}{l} 0\;不采用第i个方案,\\ 1\;采用第i个方案, \end{array} \right.$ |

| $\boldsymbol{X = }\left\{ \begin{array}{l} \left( {1, 0, 0} \right) = 方案1,即采用油基切削液进行剃齿加工,\\ \left( {0, 1, 0} \right) = 方案2,即采用国内微乳液进行剃齿加工,\\ \left( {0, 0, 1} \right) = 方案3,即采用进口全合成切削液进行剃齿加工. \end{array} \right.$ | (12) |

2) 目标函数及初步分析

根据剃齿切削液目标体系中T(X)、Q(X)、C(X)、R(X)、E(X) 5大函数所分解的内容(见图 1),建立如表 3所示的综合评价体系。采用模糊综合分析法对5个目标函数进行综合评价,以评价总分数来反映3个方案的最终优化结果。该评价体系等级设为相同的等级,即V={v1, v2, v3},分别记为好/一般/差。

| 表 3 切削液综合评价目标体系 Table 3 Cutting fluid evaluation target system |

3) 决策模型的建立

根据图 1的因素分解,文中案例的模型可描述如下:

对于X=[x1, x2, x3], (x1, x2, x3=0 or 1),

求X*=[x*1, x*2, x*3],

满足x*1 + x*2 + x*3=1,

使得

Optimum[T(X), Q(X), C(X), R(X), E(X)]=[T(X*), Q(X*), C(X*), R(X*), E(X*)]。

4) 3种方案的模糊评价

①A1方案 油基切削液

a.建立“质量Q”的评价要素集U11为

| ${U_{11}} = {\left\{ {加工质量\left( {{u_1}} \right), 切削液质量\left( {{u_2}} \right)} \right\}_{11}}, $ | (13) |

建立其中“加工质量”的评价因素集U111为

| ${U_{111}} = \left\{ {尺寸精度\left( {{u_{11}}} \right), 表面质量\left( {{u_{12}}} \right)} \right\}.$ | (14) |

b.建立“加工质量影响”的评价因素模糊矩阵R111。模糊矩阵是采用隶属度的表示形式,将专业的测试方法与专家调查法相结合,其中“加工质量影响”的模糊矩阵可描述为

| ${\boldsymbol{R}_{111}} = \left[{\begin{array}{*{20}{c}} {0.80}&{0.15}&{0.05}\\ {0.70}&{0.20}&{0.10} \end{array}} \right].$ | (15) |

c.建立“加工质量”的评价因素权重矩阵A111为

| ${\boldsymbol{A}_{111}} = {\left( {0.50\;\;0.50} \right)_{111}}, $ | (16) |

建立“总质量Q”的评价要素权重矩阵A11为

| ${\boldsymbol{A}_{11}} = {\left( {0.70\;\;0.30} \right)_{11}}.$ | (17) |

d.计算“加工质量影响”评价因素矩阵B11,在进一步计算“总质量Q”的评价要素矩阵B1

| ${\boldsymbol{B}_{11}} = {\boldsymbol{A}_{111}} \cdot {\boldsymbol{R}_{111}} = \left( {0.50\;\;0.50} \right)\left[{\begin{array}{*{20}{c}} {0.80}&{0.15}&{0.05}\\ {0.70}&{0.20}&{0.10} \end{array}} \right] = \left( {0.750\;\;0.175\;\;0.0751} \right), $ | (18) |

因此

| ${\boldsymbol{R}_{11}} = \left[{\begin{array}{*{20}{c}} {0.75}&{0.175}&{0.0751}\\ {0.70}&{0.15}&{0.15} \end{array}} \right], $ | (19) |

| ${\boldsymbol{B}_1} = {\boldsymbol{A}_{11}} \cdot {\boldsymbol{R}_{11}} = \left( {0.70\;\;0.30} \right)\left[{\begin{array}{*{20}{c}} {0.75}&{0.175}&{0.0751}\\ {0.70}&{0.15}&{0.15} \end{array}} \right] = \left( {0.7350\;\;0.1675\;\;0.0976} \right).$ | (20) |

以此方法依次可求出“加工时间T”、“环境影响E”、“资源消耗R”和“成本C”的评价矩阵B2、B3、B4、B5,最后得到A方案的综合评价矩阵B

| $\begin{array}{c} {\rm{Optimum}}{\left[{T\left( \boldsymbol{X} \right), Q\left( \boldsymbol{X} \right), C\left( \boldsymbol{X} \right), R\left( \boldsymbol{X} \right), E\left( \boldsymbol{X} \right)} \right]_A} = \boldsymbol{B} = \boldsymbol{A} \cdot \boldsymbol{R} = \\ \left( {0.05\;\;0.35\;\;0.2\;\;0.2\;\;0.2} \right)\left[{\begin{array}{*{20}{c}} {0.8000}&{0.1500}&{0.0500}\\ {0.7350}&{0.1675}&{0.0976}\\ {0.5000}&{0.3151}&{0.1851}\\ {0.7066}&{0.2071}&{0.0866}\\ {0.5363}&{0.2571}&{0.2068} \end{array}} \right]{\rm{ = }}\left( {0.6458\;\;0.2220\;\;0.1324} \right). \end{array}$ |

取评价标准隶属度集为

| $\boldsymbol{u = }\left[{0.90\left( 好 \right), 0.60\left( {一般} \right), 0.30\left( 差 \right)} \right], $ | (21) |

则A1方案的评价分数

| $分数 = 100 \cdot \boldsymbol{B} \cdot \boldsymbol{u = }\left[{\sum\limits_{k = 1}^n {{b_k} \cdot {u_k}} } \right] \times 100 = 75.41.$ | (22) |

②A2方案国内乳化液

按照A1方案的评价步骤,对各要素依次建立模型并评价,最后得到方案二的综合评价矩阵B为

| $\begin{array}{c} {\rm{Optimum}}{\left[{T\left( \boldsymbol{X} \right), Q\left( \boldsymbol{X} \right), C\left( \boldsymbol{X} \right), R\left( \boldsymbol{X} \right), E\left( \boldsymbol{X} \right)} \right]_A} = \boldsymbol{B} = \boldsymbol{A} \cdot \boldsymbol{R} = \\ \left( {0.05\;\;0.35\;\;0.2\;\;0.2\;\;0.2} \right)\left[{\begin{array}{*{20}{c}} {0.7000}&{0.2000}&{0.1000}\\ {0.6875}&{0.2150}&{0.0975}\\ {0.6400}&{0.2450}&{0.1150}\\ {0.6135}&{0.2565}&{0.1300}\\ {0.6355}&{0.2248}&{0.1537} \end{array}} \right]{\rm{ = }}\left( {0.6534\;\;0.2305\;\;0.1189} \right), \end{array}$ |

则A1方案的综合评价分数为

| $分数 = 100 \cdot \boldsymbol{B} \cdot \boldsymbol{u = }\left[{\sum\limits_{k = 1}^n {{b_k} \cdot {u_k}} } \right] \times 100 = 76.2.$ | (23) |

③A3方案进口合成切削液

按照A1方案的评价步骤,对各要素依次建立模型并评价,最后得到方案三的综合评价矩阵B为:

| $\begin{array}{c} {\rm{Optimum}}{\left[{T\left( \boldsymbol{X} \right), Q\left( \boldsymbol{X} \right), C\left( \boldsymbol{X} \right), R\left( \boldsymbol{X} \right), E\left( \boldsymbol{X} \right)} \right]_A} = \boldsymbol{B} = \boldsymbol{A} \cdot \boldsymbol{R} = \\ \left( {0.05\;\;0.35\;\;0.2\;\;0.2\;\;0.2} \right)\left[{\begin{array}{*{20}{c}} {0.7500}&{0.2000}&{0.0500}\\ {0.8175}&{0.1325}&{0.0500}\\ {0.6550}&{0.2500}&{0.2300}\\ {0.6495}&{0.2400}&{0.1105}\\ {0.7252}&{0.1660}&{0.1087} \end{array}} \right]{\rm{ = }}\left( {0.7296\;\;0.1876\;\;0.1098} \right), \end{array}$ |

则A1方案的综合评价分数为:

| $分数 = 100 \cdot \boldsymbol{B} \cdot \boldsymbol{u = }\left[{\sum\limits_{k = 1}^n {{b_k} \cdot {u_k}} } \right] \times 100 = 80.21, $ | (24) |

切削液的应用方案结果如表 4所示。

| 表 4 3种切削液应用方案结果比较 Table 4 Comparison among three selections of cutting fluid |

评价结果表明,两种水基切削液的方案都优于油基切削液。但考虑到成本因素,大多企业更倾向于选用第二种方案,即国内生产的微乳液进行大规模加工。

4 结论在剃齿工艺中,切削液的合理选择是金属加工中提高效率,保证产品质量,减少环境污染的重要环节之一。文中建立了综合考虑加工时间、工件质量、生产成本、资源消耗和环境影响5个因素的切削液优化选择模型,采用模糊综合评价法进行模型的求解,并结合剃齿加工实例进行了应用,表明水基切削液同样能满足加工要求,并且总体性能更优。评价结果验证了该模型的可行性。

| [1] | Shokrani A, Dhokia V, Newman S T. Environmentally conscious machining of difficult to machine materials with regard to cutting fluids[J]. International Journal of Machine Tools & Manufacture, 2012, 57: 83–101. |

| [2] |

陈超, 黄建龙.

基于环境意识的绿色切削加工技术[J]. 机械设计与制造, 2010(9): 123–125.

CHEN Chao, HUANG Jianlong. Green cutting technology based on environmental awareness[J]. Mechanical Design and Manufacturing, 2010(9): 123–125. (in Chinese) |

| [3] | Yan H, Fei L, Cao H, et al. Process Planning support system for green manufacturing and its application[J]. Frontiers of Mechanical Engineering in China, 2007, 2(1): 104–109. DOI:10.1007/s11465-007-0018-6 |

| [4] | Melnyk S A, Smith R T. Green manufacturing[M]. USA: Society of Manufacturing Engineers, 1996: 1-25. |

| [5] | Vieira J M, Machado A R, Ezugwu E O. Performance of cutting fluids during face milling of steels[J]. Journal of Materials Processing Technology, 2001, 116(2): 244–251. |

| [6] | Ozcelik B, Kuram E, Simsek B T. Comparison of dry and wet end milling of AISI 316 stainless steel[J]. Materials and Manufacturing Processes, 2011, 26(8): 1041–1049. DOI:10.1080/10426914.2010.515645 |

| [7] |

孙建国, 葛培琪, 刘镇昌.

基于生命周期分析的绿色切削液模糊综合评价[J]. 润滑与密封, 2011(4): 52–54.

SUN Jianguo, GE Peiqi, LIU Zhenchang. Fuzzy-comprehensive-evaluation of green cutting fluid based on life cycle analysis[J]. Lubrication and sealing, 2011(4): 52–54. (in Chinese) |

| [8] |

王辉, 周丰, 韩荣第.绿色铣削Ti6Al4V的切削变形试验研究[C]//第五届现代切削与测量工程国际会议, 2012, 46(9):31-34. WANG Hui, ZHOU Feng, Han Rongdi.Experimental investigation on cutting formation in green milling Ti6Al4V[C]//Fifth International Conference on Modern Cutting and Measuring Engineering, 2012, 46(9):31-34.(in Chinese) |

| [9] |

叶茂盛. 金属切削液[M]. 北京: 机械工业出版社, 1944: 7-26.

YE Maosheng. Metal cutting fluid[M]. Beijing: China Machine Press, 1944: 7-26. (in Chinese) |

| [10] |

谭显春, 刘飞, 曹华军, 等.

面向绿色制造的切削液综合选择模型及其应用实例[J]. 工具技术, 2002, 36(9): 10–14.

TAN Xianchun, LIU Fei, CAO Huajun, et al. Green-manufacturing-oriented synthetic selection model for cutting fluid and its applying case[J]. Tool Technology, 2002, 36(9): 10–14. (in Chinese) |

| [11] | Wang Q, Liu F, Wang X. Multi-objective optimization of machining parameters considering energy consumption[J]. International Journal of Advanced Manufacturing Technology, 2014, 71(5-8): 1133–1142. DOI:10.1007/s00170-013-5547-z |

| [12] | Jagadish, Ray A. Green cutting fluid selection using multi-attribute decision making approach[J]. Journal of the Institution of Engineers, 2014, 96. |

| [13] |

刘飞, 张华, 陈晓慧.

绿色制造的决策框架模型及其应用[J]. 机械工程学报, 1999, 35(5): 11–15.

LIU Fei, ZHANG Hua, CHEN Xiaohui. A decision-making framework model of green manufacturing[J]. Mechanical Engineering, 1999, 35(5): 11–15. (in Chinese) |

| [14] |

张春燕, 王贵成, 裴宏杰, 等.

MQL切削液的选择[J]. 江苏大学学报:自然科学版, 2010, 31(1): 15–18.

ZHANG Chunyan, WANG Guicheng, Pei Hongjie, et al. Selection of MQL cutting fluid[J]. Journal of Jiangsu University:Natural Science Edition, 2010, 31(1): 15–18. (in Chinese) |

| [15] | Wang Y M, Luo Y. On rank reversal in decision analysis[J]. Mathematical and Computer Modeling, 2009, 49(5-6): 1221–1259. DOI:10.1016/j.mcm.2008.06.019 |

| [16] |

王跃进, 孟宪颐.

绿色产品多级模糊评价方法的研究[J]. 中国机械工程, 2000, 11(9): 1016–1019.

WANG Yuejin, MENG Xianyi. Research on the method of multilevel fuzzy evaluation of the green products[J]. Mechanical Engineering, 2000, 11(9): 1016–1019. (in Chinese) |

2015, Vol. 38

2015, Vol. 38