2. 重庆大学 材料科学与工程学院,重庆 400044

2. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, P.R.China

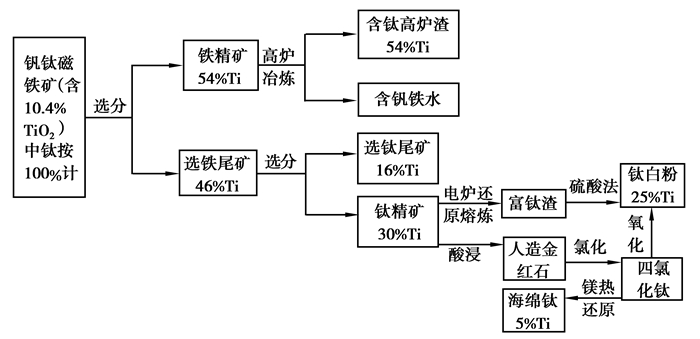

中国攀西地区蕴藏着丰富的钒钛磁铁矿资源,该资源主要应用于高炉冶炼制备金属铁,原矿中大约有54%的钛资源最终进入高炉渣中(其中TiO2含量为20%~30%,如图 1所示)[1]。由于炉渣成分复杂、钛含量低、回收成本高等问题,使得含钛高炉渣中宝贵的钛资源一直未实现工业化利用,且由于含钛高炉渣中TiO2含量超过国家标准,此种炉渣也不能像普通高炉渣一样,作为矿渣水泥的掺合料使用,堆积如山,环境污染严重,如攀钢含钛炉渣排放量累计超过了7 000万吨(渣中TiO2总含量超过1 400万吨),且炉渣每年仍以350多万吨速度增加[2]。因此,如何实现含钛高炉渣中钛资源有效回收利用,并解决钒钛磁铁矿高炉冶炼带来的废渣污染问题,是中国钛资源有效利用亟待解决的难题。尽快采用新技术、新工艺加快含钛高炉渣提钛进程,实现中国钛资源的高效利用,具有显著的经济效益和重大的社会意义。

|

图 1 攀西地区钛资源利用流程图 Figure 1 Diagram of titanium resources utilization in Panzhihua and Xichang zone |

20世纪70年代以来,国内冶金科技工作者一直高度关注含钛高炉渣的利用问题,科研人员进行了大量含钛高炉渣利用的研究工作。含钛高炉渣的直接利用主要包括以下方面:作为光催化降解原料[1-2],生产微晶玻璃和铸石[3-4],用于制备建筑用其他材料等[5]。含钛高炉渣的提钛研究主要有以下方面:制备钛合金[6-8],碳氮化处理(高温碳化低温氯化和高温碳化选择分离)[9-14],酸法处理[15-17],碱法处理[18-19],TiO2选择性富集[20-23]。各种含钛高炉渣提钛利用方法或者工艺流程,都存在着过程复杂、能耗高、成本高,或者产物纯度低,利用价值有限,或者耗酸、碱量大,带来二次污染。

本研究以含钛高炉渣为原料,采用真空碳热还原联合酸浸工艺制备TiC。利用SiO和Mg具有较高蒸汽压的特点,在真空还原过程中SiO和Mg离开炉渣体系,从而可实现含钛高炉渣中硅钛分离、钛氧化物还原为TiC,酸浸进一步除去钙铝氧化物,由于硅钙化合物离开炉渣体系,因此,酸浸带来的二次污染也相对降低。

1 热力学计算 1.1 氧化物为炉渣成分假设含钛高炉渣由主要氧化物构成(CaO-SiO2-Al2O3-TiO2-MgO)。首先计算理想含钛高炉渣真空碳热还原过程中真空度对各氧化物还原的影响作用。

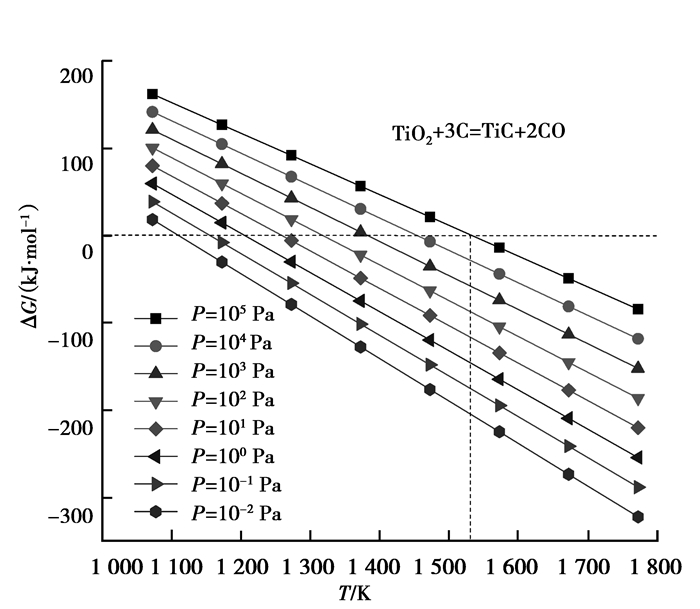

图 2为真空度对渣中TiO2还原TiC吉布斯自由能随温度的变化,可见,随着真空度的增加,还原过程越容易实现,若还原温度超过1 553 K,常压条件下TiO2也被还原为TiC,可见含钛高炉渣中钛氧化物易实现还原得到TiC产物。

|

图 2 体系压力对TiO2还原为TiC的影响 Figure 2 The effect of pressure on ΔG of TiC produced at different temperatures |

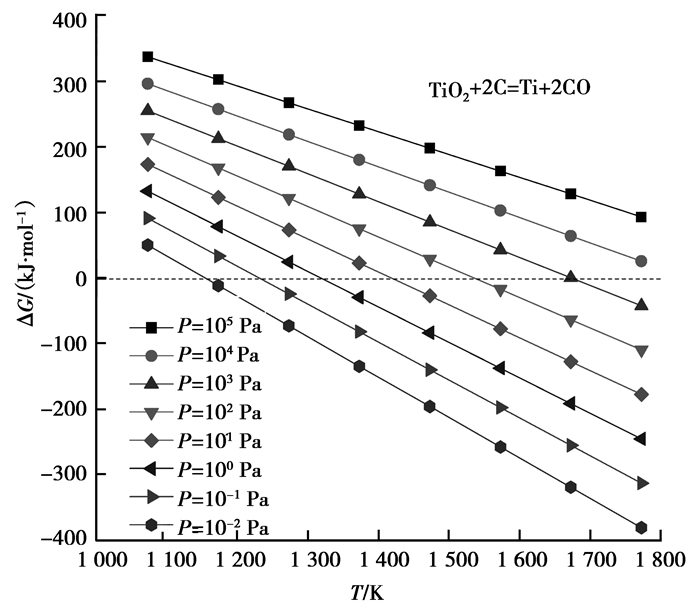

图 3为真空度对渣中TiO2还原金属钛过程中吉布斯自由能随温度的变化趋势。还原温度随着真空度的增加而降低,高于1 500 K的条件下,真空碳热还原炉内压力要低于102才能实现,可见,TiO2还原得到TiC更容易。

|

图 3 体系压力对TiO2还原为Ti的影响 Figure 3 The effect of pressure on ΔG of Ti produced at different temperature |

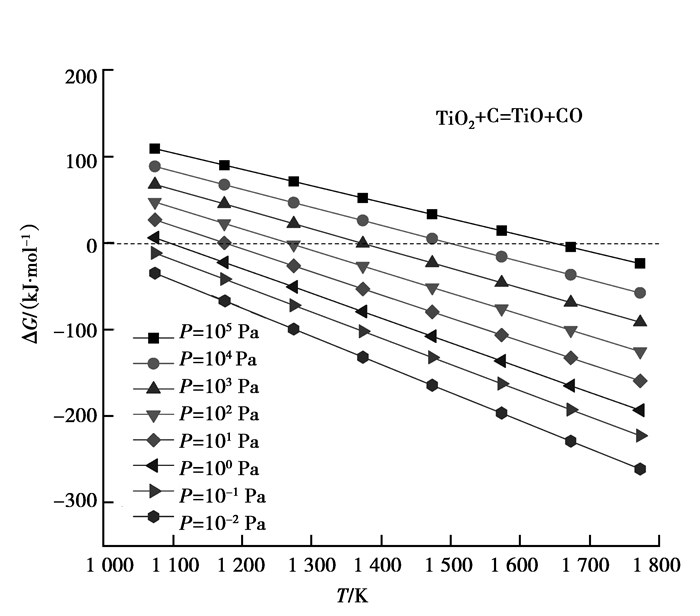

图 4为真空度对TiO2还原TiO过程中吉布斯自由能随温度的变化。结果表明,TiO2还原为TiO的热力学条件易实现,而进一步还原为金属钛相对较难。由此可见,钛氧化物还原过程中容易实现高价到低价的还原,且容易还原得到TiC,但不易得到金属钛。

|

图 4 体系压力对TiO2还原为TiO的影响 Figure 4 The effect of pressure on ΔG of TiO produced at different temperature |

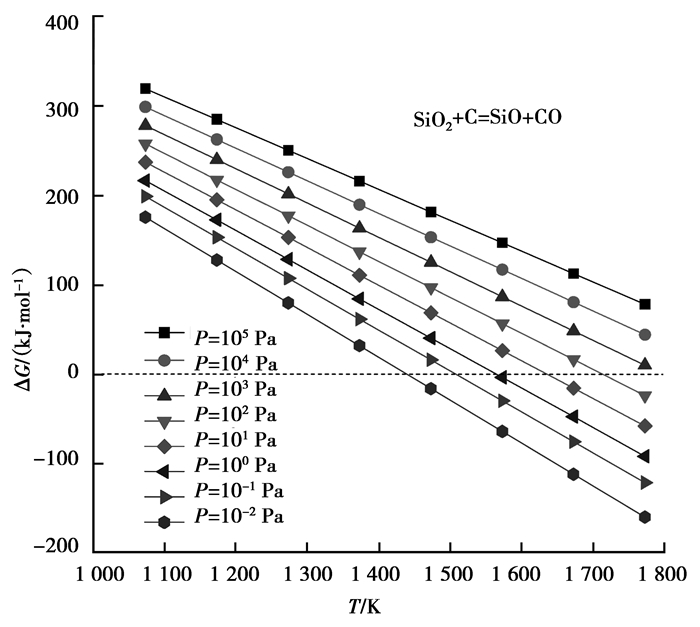

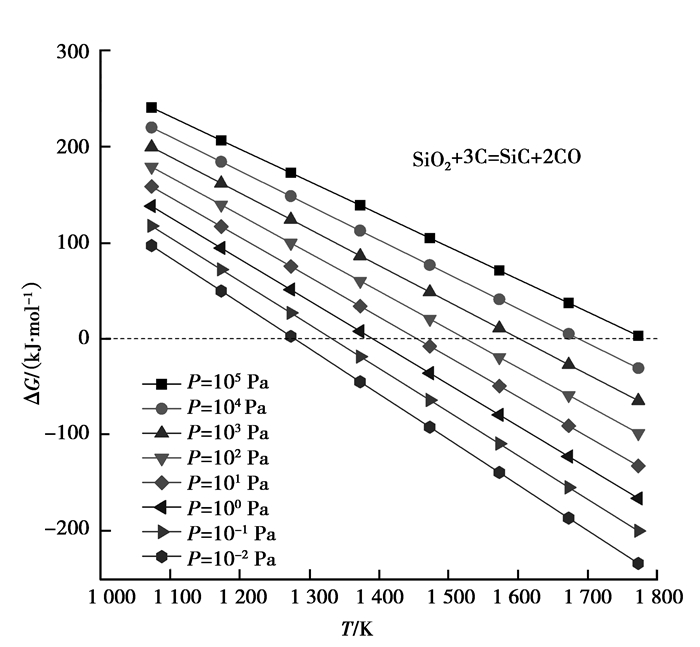

图 5是真空度对SiO2还原为SiO吉布斯自由能随温度的影响。可见,SiO2还原为SiO要在较高的真空度下才能进行,在高于1 573 K条件下,炉内压力至少要达到100 Pa。而相同条件下,还原为SiC则更加容易,如图 6所示。

|

图 5 体系压力对SiO2还原为SiO的影响 Figure 5 The effect of pressure on ΔG of SiO produced at different temperature |

|

图 6 体系压力对SiO2还原为SiC的影响 Figure 6 The effect of pressure on ΔG of SiC produced at different temperature |

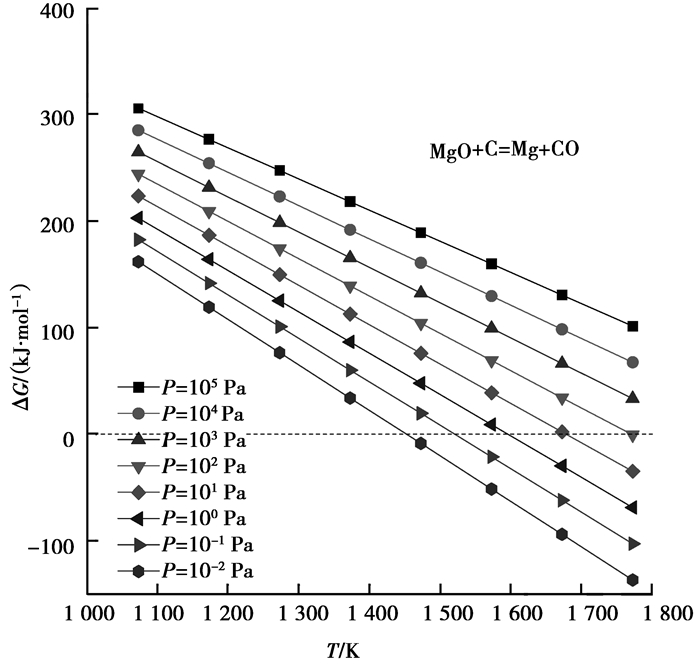

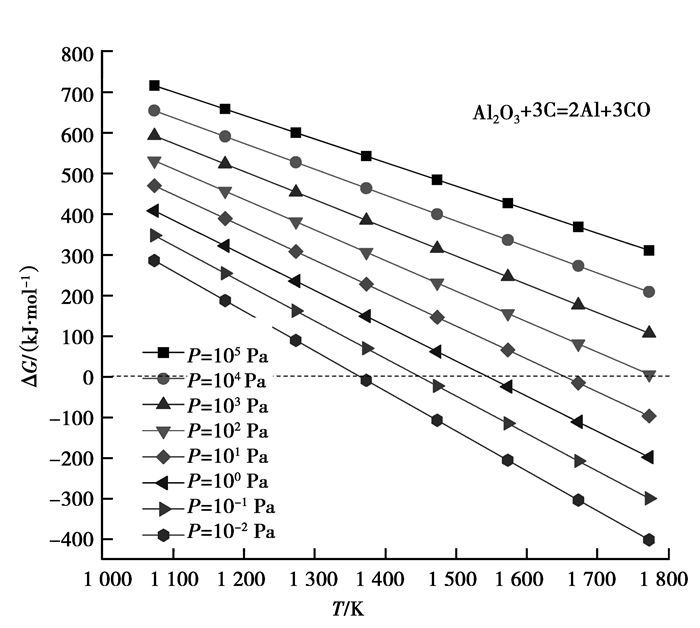

图 7是真空条件对MgO还原为金属Mg过程中吉布斯自由能随温度的变化,当真空度为100 Pa时,温度超过1 573 K能实现还原,相对还原温度较高。图 8和图 9分别为Al2O3和CaO在不同体系压力条件下还原过程吉布斯自由能随温度的变化。这两种碱性氧化物还原得到金属较难。

|

图 7 体系压力对MgO还原为Mg的影响 Figure 7 The effect of pressure on ΔG of Mg produced at different temperature |

|

图 8 体系压力对Al2O3还原为Al的影响 Figure 8 The effect of pressure on ΔG of Al produced at different temperature |

|

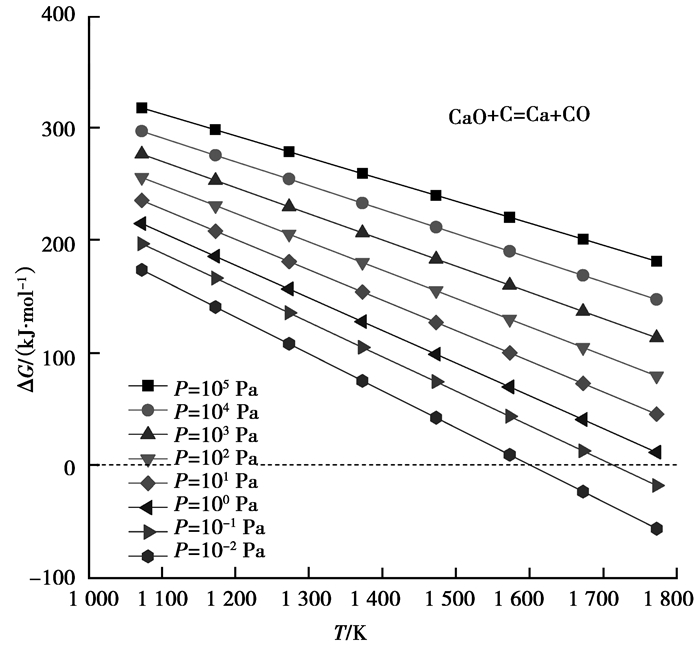

图 9 体系压力对CaO还原为Ca的影响 Figure 9 The effect of pressure on ΔG of Ca produced at different temperature |

综上热力学计算结果表明,若将炉渣成分简化为各氧化物混合物时,真空条件下,钛氧化物还原为TiC容易实现。真空度为100 Pa时,渣中硅钛要实现分离,还原温度必须高于1 573 K,此温度下,MgO也被还原。此外,SiO2还原过程中可能产生SiC,但由于热力学计算无法表现蒸汽压,因此,无法通过热力学计算确定SiO2还原过程的最终产物,在充足的条件下,可能产生的SiO连续不断地离开还原体系,也可能产生SiC留在渣中。

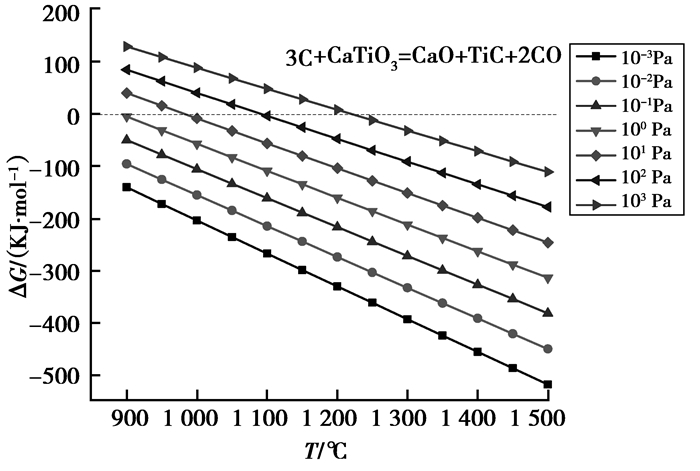

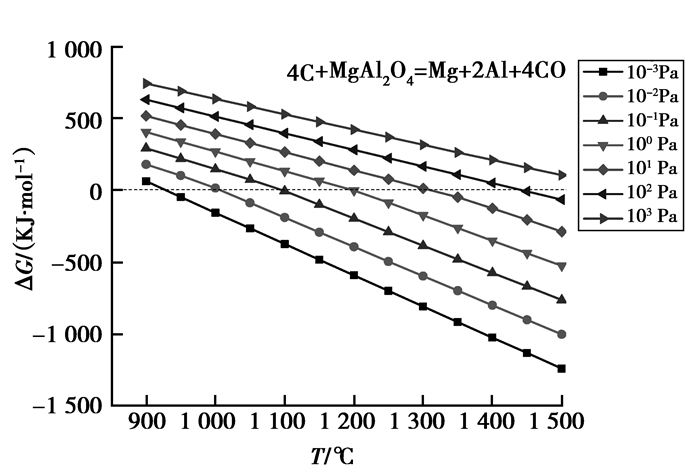

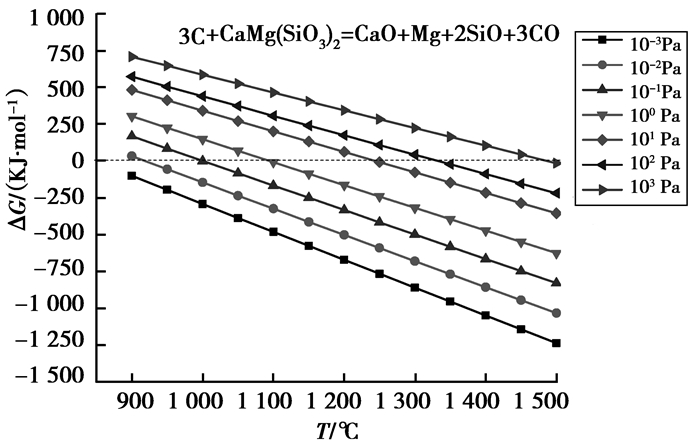

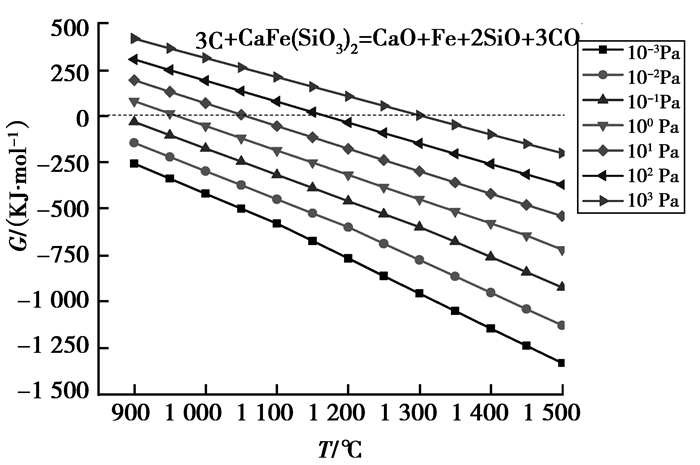

1.2 氧化物以攀钢现场高炉渣成分为主实际上,含钛高炉渣的主要成分为CaTiO3、MgAl2O4、CaMg (SiO3)2和CaFe (SiO3)2,混合物真空碳热还原热力学的计算以氧化物为基础。真空碳热还原产物主要为TiC,CaO,SiO, Mg, Al, Fe。热力学计算结果表明,在100 Pa左右的压力下,还原温度高于1 523 K时,含钛高炉渣中的化合物均可还原,得到TiC、SiO、Mg、CaO、Al2O3和少量的Fe。可见,真空碳热还原可实现含钛高炉渣中钛氧化物转化为TiC,硅氧化物还原为SiO,氧化镁还原为金属Mg,钙、铝氧化物难还原。

综上热力学计算表明,可通过真空碳热还原的方法实现含钛高炉渣中硅钛分离及碳化钛制备。

|

图 10 体系压力对CaTiO3还原的影响 Figure 10 The effect of pressure on ΔG of CaTiO3 reduction at different temperature |

|

图 11 体系压力对MgAl2O4还原的影响 Figure 11 The effect of pressure on ΔG of MgAl2O4 reduction at different temperature |

|

图 12 体系压力对CaMg (SiO3)2还原的影响 Figure 12 The effect of pressure on ΔG of CaMg (SiO3)2 reduction at different temperature |

|

图 13 体系压力对CaFe (SiO3)2还原的影响 Figure 13 The effect of pressure on ΔG of CaFe (SiO3)2 reduction at different temperature |

在热力学计算的基础上,进行真空碳热还原酸浸实验研究。实验过程以攀钢现场高炉渣为原料。首先将炉渣磨细,配碳成球(渣碳比如表 1所示),干燥后在真空碳管炉中进行碳热还原。碳热还原后渣样进行酸浸除杂、干燥得到TiC。为了研究实验条件对TiC纯度的影响,本研究主要进行了炉渣粒度、还原温度和不同配碳量的影响,条件如表 1所示。

| 表 1 碳热还原实验条件 Table 1 The effect factors on carbothermal reduction of titanium bearing blast furnace slag |

真空还原后破碎还原渣样用7 mol/L盐酸在80 ℃酸浸2 h后,冷却、干燥酸浸TiC样品,再进行XRD检测,确定物相,判断样品的纯度。

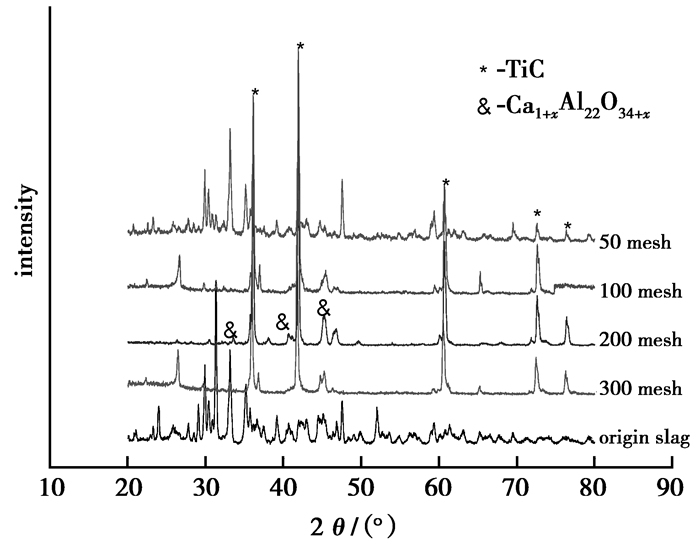

3 结果与讨论 3.1 炉渣粒度的影响定义所有过相应粒度筛子的炉渣粒度为对应的炉渣粒度。粒度影响实验条件为:1 400 ℃,100 Pa,渣碳质量比100:40。由图 14可见,当炉渣粒度较小或较大时,炉渣还原均不彻底,相对来说,200目的炉渣还原效果较其他粒度好,分析其原因,当粒度较大时,还原剂与炉渣的接触不充分,还原动力学条件不足。而当炉渣粒度较小时,还原剂可与炉渣充分接触,但还原过程中产生的气体扩散受阻。因此,炉渣粒度较大或较小对含钛高炉渣真空碳热还原动力学不利,因此,本实验采用炉渣粒度为炉渣80%过200目筛子。

|

图 14 不同炉渣粒度对碳热还原的影响 Figure 14 The effect of the slag size on carbothermal reduction |

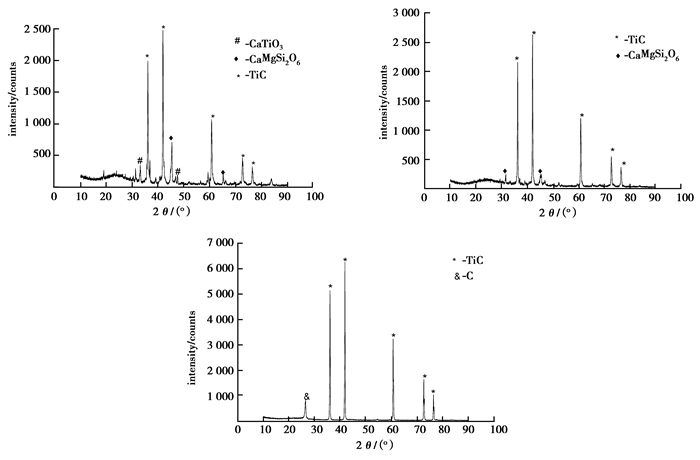

研究温度影响时,渣碳比为100:40,炉渣粒度200目,压力100 Pa。图 15为1 Pa压力下不同还原温度真空碳热还原酸浸后的试样,可见,随着还原温度的增加,得到的TiC纯度越高,当温度较低时,渣中的Si、Mg仍有剩余,未完全离开渣系,而当还原温度达到1 400 ℃还原相同时间后,产物中除了剩余的碳之外再无其他杂质存在。因此,在1 Pa压力条件下,本研究碳热还原温度确定为1 400 ℃。

|

图 15 不同温度对碳热还原的影响(1 200 ℃,1 300 ℃,1 400 ℃) Figure 15 The effect of the temperature on carbothermal reduction (1 200 ℃, 1 300 ℃, 1 400 ℃) |

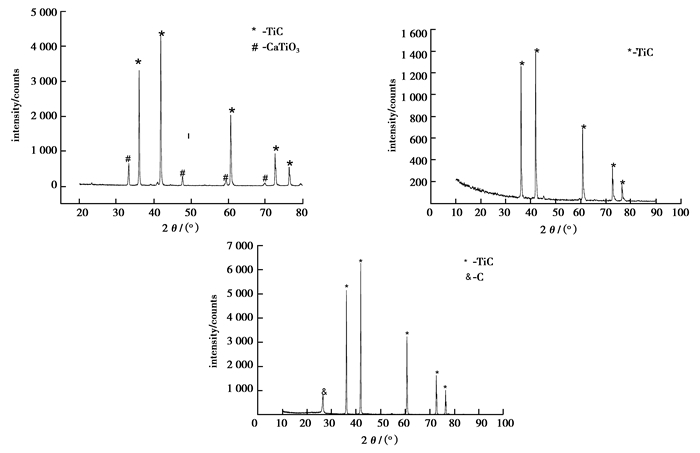

计算表明,含钛高炉渣完全还原时渣与还原剂的质量百分比为100:28,考虑到还原剂额外损失,因此,实际还原过程中配碳过量。由图 16可见,当炉渣与碳的质量百分比为100:40时,最终还原产物中有残炭剩余,有必要进行合适碳含量的研究,图为不同渣碳比条件下,最终产物的物相,可见,当渣碳比为100:35时,还原不充分,而当渣碳比达到100:38时,还原酸浸后产物只有TiC,因此,本研究中最佳渣碳比确定为100:38。

|

图 16 不同配碳量对碳热还原的影响(100:35, 100:38,100:40) Figure 16 The effect of the reductant on carbothermal reduction (100:35, 100:38, 100:40) |

1) 采用真空碳热还原酸浸联合工艺可回收含钛高炉渣中的钛资源,并降低二次污染。

2) 热力学理论计算和实验表明真空碳热还原可实现含钛高炉渣中硅钛彻底分离,并实现TiC的提取。

3) 真空碳热还原含钛高炉渣的最佳条件:炉渣粒度200目,还原温度1 673 K,渣碳比100:38,真空度100 Pa。

| [1] |

傅念新, 卢玲, 隋智通.

高钛高炉渣中钙钛矿相的析出行为[J]. 钢铁研究学报, 1998(3): 70–73.

FU Nianxin, LU Ling, SUI Zhitong. In the high titanium slag separation behavior of perovskite phase[J]. Journal of Iron and Steel Research, 1998(3): 70–73. (in Chinese) |

| [2] |

翁庆强.

高钛型高炉渣综合利用概述与展望[J]. 四川冶金, 2009, 31(6): 40–42.

WENG Qingqiang. High Ti-bearing slag comprehensive utilization outline and forcast[J]. Sichuan metallurgy, 2009, 31(6): 40–42. (in Chinese) |

| [3] | Lei X F, Xue X X. Preparation of perovskite type titanium-bearing blast furnace slag photocatalyst doped with sulphate and investigation on reduction Cr (VI) using-vis light[J]. Materials Chemistry and Physics, 2008, 112(3): 928–933. DOI:10.1016/j.matchemphys.2008.06.065 |

| [4] |

涂亚芳, 牛晓娟.

Ce掺杂TiO2纳米薄膜的制备及其光催化性能研究[J]. 江汉大学学报:自然科学版, 2012, 40(6): 17–20.

TU Yafang, NIU Xiaojuan. Preparation of Ce-doped TiO2 nano-films and its photocatalytic properties[J]. Journal of Jianghan University: Natural Sciences Edition, 2012, 40(6): 17–20. (in Chinese) |

| [5] | Chen G. Green evaluation of microwave-assisted leaching process of high titanium slag on life cycle assessment[J]. Ranaon of Nonfrro Mal Oy of HnaRanaon of Nonfrro Mal Oy of Hna, 2010(1): s198–s204. |

| [6] |

肖兴成, 江伟辉, 王永兰.

钛渣微晶玻璃晶化工艺的研究[J]. 玻璃与搪瓷, 1999, 27(2): 7–11.

XIAO Xingcheng, JIANG Weihui, WANG Yonglan. Study on Crystallization Process of Titanate-Slag Glass Ceramics[J]. Glass ang Enamel, 1999, 27(2): 7–11. (in Chinese) |

| [7] | Li X H, Wang X S, Liu Z L, et al. The new direction of comprehensive utilization of high titanium-bearing slag[J]. Iron Steel Vanadium Titanium, 2009(3): 10–16. |

| [8] |

孙希文, 张建涛, 杨志远, 等.

高钛型建筑矿渣砖的研制[J]. 新型建筑材料, 2003(3): 5–7.

SUN Xiwen, ZHANG Jiantao, YANG Zhiyuan, et al. Development of high titaniferous building slag brick[J]. New Building Materials, 2003(3): 5–7. (in Chinese) |

| [9] |

李祖树, 徐楚韶, 李在妙, 等.

用高炉钛渣冶炼钛硅合金的研究[J]. 重庆大学学报, 1996, 19(4): 82–86.

Li Zushu, Xu Chushao, Li Zaimiao, et al. The study on smelting Ti-Si Ferroalloy by Dc Electrothermal Process Using PISC Blast Furnace Titaniferous Slag[J]. Journal of Chongqing University, 1996, 19(4): 82–86. (in Chinese) |

| [10] |

汪朋, 韩兵强, 韩彦蕾, 等.

攀钢高炉渣提钛后尾渣水化性能研究[J]. 硅酸盐通报, 2008, 27(6): 1208–1211.

WANG Peng, HAN Bingqiang, HAN Yanlei, et al. Research on hydration capability of Panzhihua iron and steel CO. BF slag after extracting silicon-titanium alloy[J]. Bulletin of the Chinese Ceramic Society, 2008, 27(6): 1208–1211. (in Chinese) |

| [11] |

邹星礼, 鲁雄刚.

攀枝花含钛高炉渣直接制备钛合金[J]. 中国有色金属学报, 2010, 20(9): 1829–1835.

ZOU Xingli, LU Xionggang. Preparation of titanium alloy by direct reduction of Ti-bearing blast furnace slag[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1829–1835. (in Chinese) |

| [12] |

李慧, 仇永全, 杨则器.

等离子炉碳(氮)化处理高钛高炉渣[J]. 北京科技大学学报, 1996, 18(3): 232–235.

LI Hui, QIU Yongquan, YANG Zeqi. Carbonization (Nitrogenation) for titanjum bearing blast furnace slag by plasma furnace[J]. Journal of University of Science and Technology Beijing, 1996, 18(3): 232–235. (in Chinese) |

| [13] |

冯建成, 张建树.

采用攀钢高炉渣制取碳化钛的实验研究[J]. 矿产综合利用, 1997, 18(6): 34–41.

FENG Jianshu, ZHANG Jianshu. Preparation of TiC from Panzhihua blast furnace slag containing TiO2[J]. Multipurpose Utilization of Mineral Resources, 1997, 18(6): 34–41. (in Chinese) |

| [14] | Xue Q, Lan R, Wang J, et al. Kinetics analysis of sinter-reduction base on oxygen blast furnace[J]. Journal of Chongqing University, 2012, 35(11): 67–74. |

| [15] |

喻雄, 孙丽枫, 王鹤松, 等.

提钒尾渣碳热还原过程实验[J]. 重庆大学学报, 2015, 38(2): 123–129.

YU Xiong, SUN Lifeng, WANG Hesong, et al. Analysis on transfer and enrichment of metal elements during reduction roasting of vanadium tailings[J]. Journal of Chongqing University, 2015, 38(2): 123–129. (in Chinese) |

| [16] | Li X H, Wang X S, Liu Z L, et al. The new direction of comprehensive utilization of high titanium-bearing slag[J]. Iron Steel Vanadium Titanium, 2009(3): 10–16. |

| [17] |

熊瑶, 梁斌, 李春.

自然冷却含钛高炉渣中钛的提取与分离[J]. 过程工程学报, 2008, 8(6): 1092–1097.

XIONG Yao, LIANG Bing, LI Chun. Extraction and separation of titanium from air-cooled Ti-bearing blast furnace slag[J]. The Chinese Journal of Process Engineering, 2008, 8(6): 1092–1097. (in Chinese) |

| [18] |

刘晓华, 隋智通.

含Ti高炉渣的加压酸解[J]. 中国有色金属学报, 2002, 12(6): 1281–1284.

LIU Xiaohua, SUI Zhitong. Leaching of Ti-bearing blast furnace slag by pressuring[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1281–1284. (in Chinese) |

| [19] |

陈启福.

攀钢高炉渣提取TiO2及Sc2O3扩大试验[J]. 钢铁钒钛, 1995, 16(3): 64–68.

CHEN Qifu. Scale up experiment on TiO2 and Sc2O3 recovery from B, F.slag at Panzhihua[J]. Iron Steel Vanadium Titanium, 1995, 16(3): 64–68. (in Chinese) |

| [20] |

王文秀, 杨智芳.

从攀钢高炉渣中回收铁钛钪的工艺研究及酸浸规律的探讨[J]. 矿产保护与利用, 1991(6): 47–52.

WANG Wenxiu, YANG Zhifang. The technology research of recovering the Fe-Ti SC from the blast furnace slag producing from Pansteel plant and the discuss of the law of acid leachin[J]. Conservation and Utilization of Mineral Resources, 1991(6): 47–52. (in Chinese) |

| [21] |

周志明, 张丙怀, 朱子宗.

高钛型高炉渣的渣钛分离试验[J]. 钢铁钒钛, 1999(4): 35–38.

ZHOU Zhiming, ZHANG Binghuai, ZHU Zizong. A test of Titania separation from high Titania Bearing blast furnace slag[J]. Iron Steel Vanadium Titanium, 1999(4): 35–38. (in Chinese) |

| [22] |

仝启杰, 齐涛, 刘玉民.

KOH亚熔盐法制备钛酸钾晶须和二氧化钛[J]. 过程工程学报, 2007, 7(1): 85–89.

TONG Qijie, QI Tao, LIU Yumin. Preparation of potassium Titanate whiskers and titanium dioxide from Titaniferous slag using KOH sub-molten salt method[J]. The Chinese Journal of Process Engineering, 2007, 7(1): 85–89. (in Chinese) |

| [23] |

隋智通, 郭振中, 张力, 等.

含钛高炉渣中钛组分的绿色分离技术[J]. 材料与冶金学报, 2006, 5(2): 93–97.

Sui Zhitong, Guo Zhenzhong, Zhang Li, et al. Green separation technique of Ti component from Ti-bearing blast furnace slag[J]. Journal of Materials and Metallurg, 2006, 5(2): 93–97. (in Chinese) |

| [24] | Zhang L, Zhang L N, Wang M Y, et al. Recovery of titanium compounds from molten Ti-bearing blast furnace slag under the dynamic oxidation condition[J]. Minerals Engineering, 2007, 20(7): 684–693. DOI:10.1016/j.mineng.2007.01.003 |

| [25] | Guo P.M., Zhao P. Technical analysis on selective separation and enrichment of Ti-bearing blast furance slag based on phase diagrams[J]. Iron Steel Vanadium Titanium, 2005(2): 5–10. |

2015, Vol. 38

2015, Vol. 38