2. 重庆大学 山地城镇建设与新技术教育部重点实验室, 重庆 400045;

3. 重庆建筑科学研究院, 重庆 400020

2. Key Laboratory of New Technology for Construction of Cities in Mountain Area, Ministry of Education, Chongqing University, Chongqing 400045, P. R. China;

3. Chongqing Construction Science Research Institute, Chongqing 400020, P. R. China

钢筋锈蚀所引起的混凝土结构过早破坏是当今混凝土结构耐久性的首要问题。钢筋锈蚀导致自身力学性能降低、有效截面面积减小,锈蚀产物所产生的膨胀应力导致混凝土开裂、使混凝土有效截面高度降低,从而破坏钢筋混凝土粘结界面,最终导致钢筋与混凝土之间粘结性能退化。Castel[1]指出预测锈损梁的承载能力必须首先考虑钢筋截面减小、钢筋与混凝土粘结力的丧失。因此,钢筋混凝土粘结性能的退化是导致锈蚀混凝土构件宏观力学性能下降的主要因素。对于目前在公路桥梁与大跨空间结构中应用广泛的预应力钢筋混凝土结构、钢混凝土组合结构的承载力与安全性而言,由锈蚀引起的粘结性能退化尤为致命。

目前,对锈蚀钢筋混凝土粘结强度的研究主要采用试验方法,包括对锈蚀试块的简单拉拔试验、中心对拉试验、梁式和半梁式试验以及柱式试验等。大量试验表明[2, 3],锈蚀率较低时(如≤0.6%~1%),粘结强度不变或略有提高,而随着锈蚀率增大,粘结强度将下降。Kemp等[4]的研究表明,混凝土强度对粘结性能起主导作用。Lee等[5]以水灰比、保护层厚度、锈蚀程度和横向配筋情况等为影响因子研究了粘结强度的退化规律,进行了数值模拟。文献[6]通过对未锈蚀粘结强度的折减建立了锈蚀钢筋混凝土粘结强度的简化模型,其中折减因子为锈蚀率的函数。上述模型均为试验结果的统计回归,存在参数选取不全面或参数间相互耦合但又未考虑这种耦合对拟合结果的影响等不足。文献[7]采用不同回归模型对同一批试块的拉拔试验进行了对比分析,结果显示各模型间存在较大差异。可见,参数的选取对模型的合理性有较大影响。文献[8]建立了钢筋混凝土粘结机理模型,根据该模型,锈蚀钢筋混凝土之间的作用力主要有:钢筋肋前挤压面上的正压力、粘结界面的粘聚力、钢筋基圆上的锈胀力及摩擦力。在此基础上根据试验结果建立了考虑锈胀力、混凝土径向压力、钢筋-混凝土间摩擦力和粘聚力等多参数的粘结滑移模型及粘结强度模型。上述机理分析模型用多个参数反映了锈蚀粘结退化的细观机理,但参数的确定主要依靠理想化的简化理论模型推测,难以由实验测定并验证,对粘结界面区材料性能和细观结构的不确定性无能为力,也缺乏对锈蚀产物性能、混凝土裂缝演化及分布状态等对粘结性能影响机制的考虑。

为此,笔者进行了2组不同钢筋直径混凝土试块的快速锈蚀与拉拔试验,采用ICT(industry computed tomography)技术进行裂缝无损观测,并结合国内外其他已有试验结果,分析了锈蚀钢筋混凝土粘结性能退化的直接影响因素,指出与相对锈蚀率相比,钢筋的绝对锈蚀量更能直观反映锈蚀对锈胀力和粘结强度的影响机制,据此建立了以锈蚀产物厚度、相对保护层厚度、混凝土抗拉强度等为影响因子的多参数锈蚀钢筋混凝土极限粘结强度计算公式。与国内外试验结果的对比分析表明,所选取的参数及多参数极限粘结强度表达式是合理的。

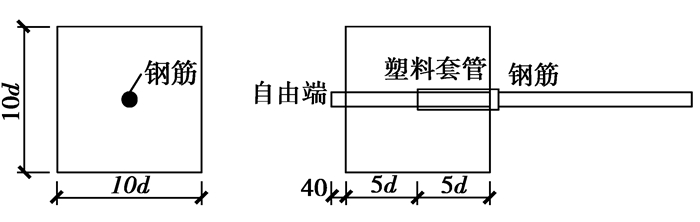

1 快速锈蚀试验及裂缝观测制作了A、B 2组各12块混凝土试块(如图 1所示),钢筋位于试块中心,锚固长度l=5d,锚入试块的部分钢筋外加塑料套管以便于拉拔试验。试块尺寸及钢筋直径如表 1所示。2组试块所用混凝土配合比均为:水泥:沙:碎石:水=1: 0.63: 2.38: 0.4。浇筑时在拟锈蚀试块中掺入水泥重量5%的NaCl以加速钢筋的锈蚀,每组有3个未锈蚀试块作为对比。钢筋中部开槽,内部粘贴应变片以测量拉拔试验中钢筋应变,应变片粘贴情况如图 2所示,其中s=5d/3[9]。

|

图1 锈蚀试块示意图 Fig. 1 Sketch of reinforced concrete specimens |

|

图2 应变片布置示意图 Fig. 2 Arrangement of strain gauges |

| 表1 试块有关信息 Table 1 Information of specimen |

对拟锈蚀试块进行电化学快速腐蚀。采用PS-12型恒电位/恒电流仪,电流密度为0.25 mA/cm2。钢筋的锈蚀程度以锈蚀前后锚固段内钢筋失重率表示,即

| ${\eta _c} = \frac{{{\rho _0} - {\rho _c}}}{{{\rho _0}}} \times 100\% ,$ | (1) |

式中:ηc为钢筋锈蚀率;ρ0和ρc分别对应锈蚀前后钢筋的线密度。

试块锈蚀现象为:锈蚀率较小时(ηc=0.8%的A2试块),仅在横肋处出现锈迹;随着锈蚀率的增大(如A3试块,ηc=1.8%),纵肋处开始出现锈迹。可见,锈蚀一般先发生在钢筋横肋处,随后发展到钢筋纵肋。锈蚀率较大时(ηc=3.1%的A4D试块、锈蚀率大于2.6%的B组试块),混凝土内部出现锈迹;随着钢筋锈蚀率的增大(ηc=4.7%的A2D试块、ηc=3.6%的B1试块和ηc=4.5%的B2试块),试块表面可观察到锈胀裂缝,试块发生锈胀破坏。

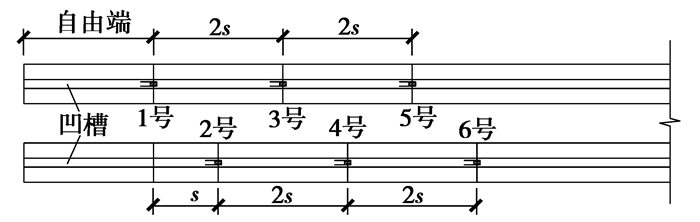

采用工业CT无损检测系统[10]对B组试块进行了断层扫描,观察了混凝土内部锈蚀裂缝的发展情况,如图 3所示。可见,混凝土保护层锈蚀裂缝的数量、深度与宽度随锈蚀程度的加剧而加大。在垂直于纵筋的不同横截面上,保护层锈蚀裂缝出现的位置有显著的不确定性(如B2试块在不同断层处裂缝分布不同);而在同一横截面上,裂缝的发展具有明确的方向性,即沿钢筋径向发展,表明锈胀力是裂缝发展的主要作用力;横截面上裂缝的数量有限,显示出明显的断裂特征而非存在大量细观裂缝的损伤特征。

|

图3 试块内部扫描情况 Fig. 3 Specimens scanning images by ICT |

由图 3还可见,保护层未锈胀开裂的试块,裂缝宽度自内向外逐渐减小;保护层完全胀裂的试块,裂缝宽度自内向外逐渐变宽。这可能是由于锈蚀裂缝未发展至试块表面时,保护层外围未开裂混凝土对裂缝的发展起到约束作用;当裂缝贯穿至试块表面后,混凝土保护层约束作用极大削弱,且混凝土的环向约束作用由里向外减弱,使表面裂缝宽度大于内部裂缝宽度。

2 锈蚀试块拉拔试验根据文献[11]方法对各试块进行拉拔试验,如图 4所示。在自由端和加载端分别设置百分表测量拉拔过程中的滑移量,并采集拉拔过程中钢筋的应变。考虑到钢筋锈蚀率的差异,加载速率分别为:A组试块2.5 kN/min、B组试块5 kN/min。

|

图4 拉拔试验加载装置示意图 Fig. 4 Loading arrangement of pull-out test |

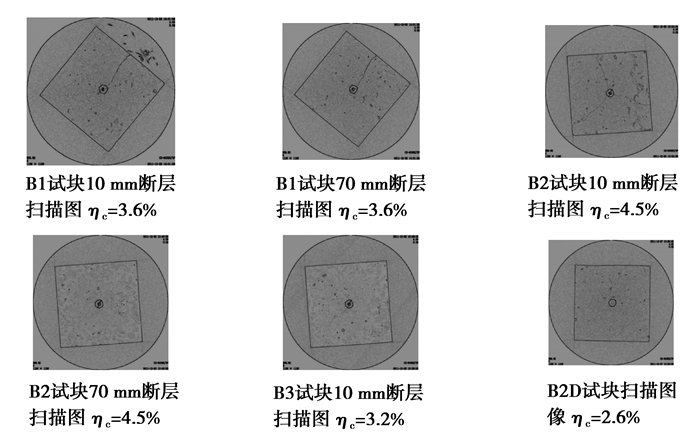

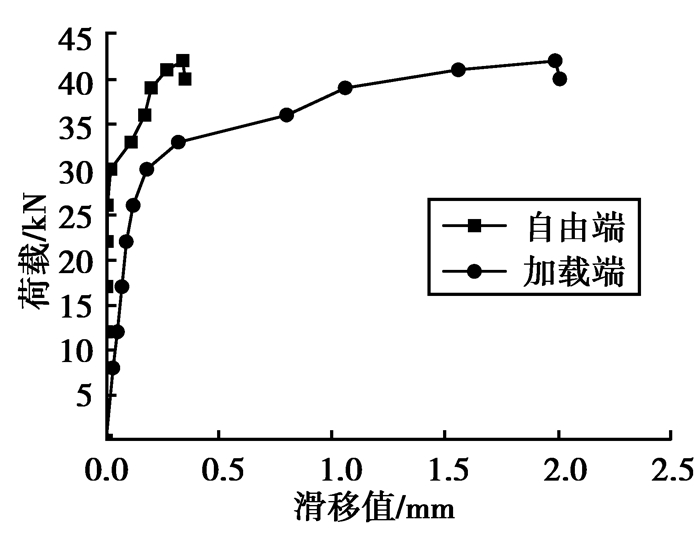

如图 5所示,A、B两组未锈蚀试块所显示的拉拔特性一致:加载初期,加载段滑移值Sl逐渐增大,自由端无滑移;荷载增至Ps时,自由端开始出现微小的滑动,但在到达极限荷载之前,自由端的滑移值Sf始终很小,表明钢筋与混凝土之间的胶结破坏和相对滑移由加载端逐渐向自由端发展。接近极限荷载Pu时,自由端滑移速度增快;峰值荷载Pu之后,荷载逐渐减小,当达到Pr后,荷载几乎处于不变阶段,滑移值持续增大,发生粘结锚固破坏,荷载仅由钢筋与混凝土之间残存的摩擦阻力平衡。在整个拉拔试验过程中,钢筋可从试块中直接拔出,试块表面未出现裂缝,试块也未被直接劈裂。

|

图5 未锈蚀试块荷载滑移曲线 Fig. 5 Load-slip curves of un-corrosion specimens of group A and B |

与A组试块相比,B组试块钢筋直径大、混凝土保护层较厚,其极限荷载与最终滑移值也较大。表明钢筋直径、保护层厚度等对粘结强度和粘结刚度有显著影响。

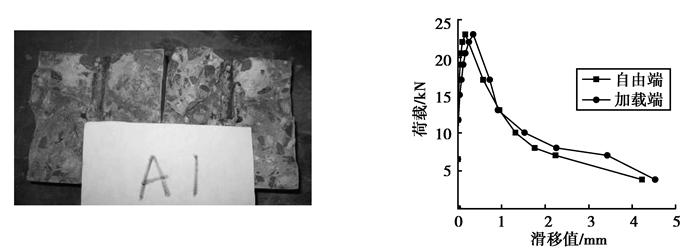

2.2 锈蚀试块拉拔试验现象 2.2.1 A组试块A组锈蚀试块在拉拔过程中呈现两类破坏特征。锈蚀率较小(<3%)的试块(试块A2~A6)A2的拉拔曲线如图 6所示:加载初期,加载端的滑移随荷载近似成直线变化;随着荷载的增加,自由端开始滑动,加载端的滑移速度加快,在峰值荷载附近,有明显响声,试块发生劈裂破坏,荷载滑移曲线无显著下降段。

|

图6 A2试块荷载滑移曲线 Fig. 6 Load-slip curves for A2 |

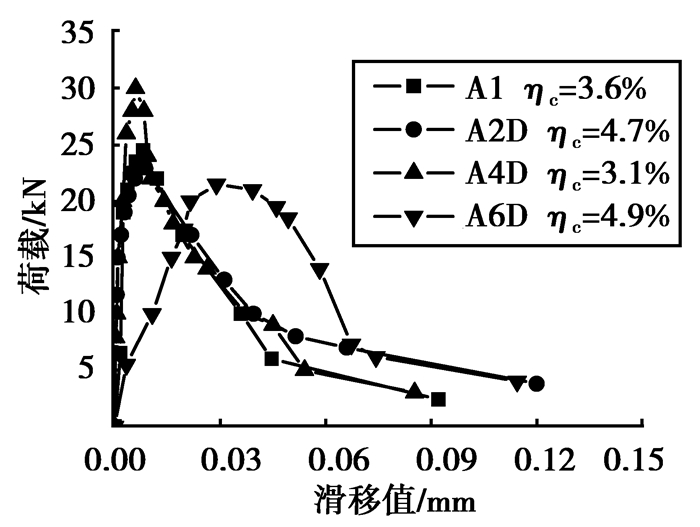

锈蚀率较大的A1(ηc=3.6%)、A2D(ηc=4.7%)、A4D(ηc=3.1%)、A6D(ηc=4.9%)试块,其荷载滑移曲线如图 7所示。与未锈蚀试块相比,其自由端滑动随对应的Ps值与荷载峰值Pu明显减小;荷载超过峰值进入下降段后,试块出现第一条贯通裂缝,但仍能保持一定的承载能力,随后裂缝迅速变宽,被裂缝分割的各块体相互脱离,承载能力完全丧失,钢筋直接从孔洞中抽出,呈现显著的劈裂破坏特点,试块迅速破坏,其粘结刚度较锈蚀率小的试块大。

|

图7 A1试块的锈蚀情况及荷载滑移曲线 Fig. 7 Load-slip curves and corrosion case for A1 |

定义平均滑移值为:S=(Sl+Sf)/l,Sl、Sf分别为加载端和自由端的滑移值。A1、A2D、A4D、A6D试块的荷载-平均滑移值曲线如图 8所示,锈蚀率较大时,随着锈蚀率的增大,上升段的粘结刚度明显减小,极限荷载降低,极限滑移值增大。结合试块内部锈迹以及锈蚀裂缝的变化,发现与试块内部混凝土保护层已产生或大或小的锈蚀裂缝有关。随着锈蚀率增大,锈蚀裂缝扩展得更宽更深,混凝土对钢筋的握裹力减小,粘结刚度与粘结强度显著降低。

|

图8 锈蚀率较大试块荷载平均滑移值曲线 Fig. 8 Load-average slip curves for A1、A2D、A4D、A6D |

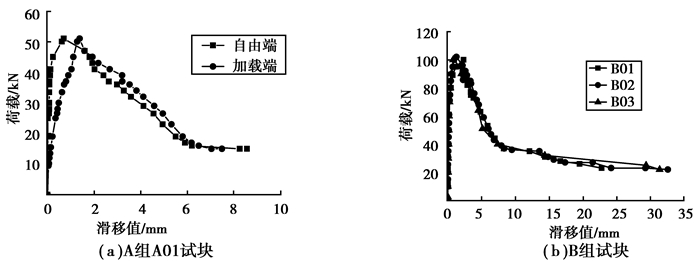

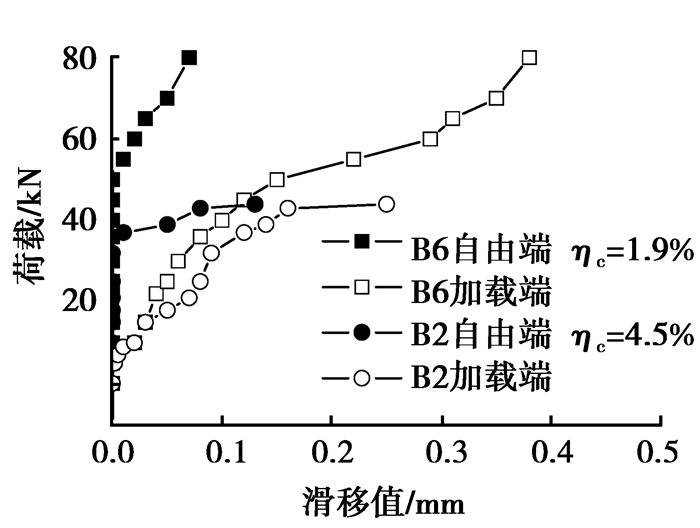

B组试块钢筋直径较大、混凝土保护层较厚,在拉拔试验中表现出明显的脆性劈裂破坏特征。如图 9所示,荷载滑移曲线只有上升段而无下降段,峰值荷载处,加载端产生持续滑移,自由端滑移很小,试块劈裂,且伴随劈裂声。在混凝土试块原钢筋孔道内观察到混凝土粉末,横肋之间的混凝土有明显刮过的痕迹,表明试块发生了典型的“刮犂式”破坏。

|

图9 B组试块的荷载滑移曲线 Fig. 9 Load-slip curves with different corrosionpercentage in group B |

结合图 3的ICT扫描结果可知,试块B2锈蚀裂缝已发展至试块表面,混凝土保护层对钢筋的握裹力以及对内部混凝土的约束力均降低;而试块B6内部无锈迹、未观察到锈蚀裂缝。因此,与试块B6相比,试块B2的极限荷载大幅下降。

3 锈蚀钢筋砼极限粘结强度 3.1 极限粘结强度影响因素分析未锈蚀钢筋混凝土的极限粘结强度通常为

| ${\tau _u} = \frac{{{P_u}}}{{\pi dl}},$ | (2) |

式中:Pu为极限荷载;d为钢筋直径;l为锚固长度。

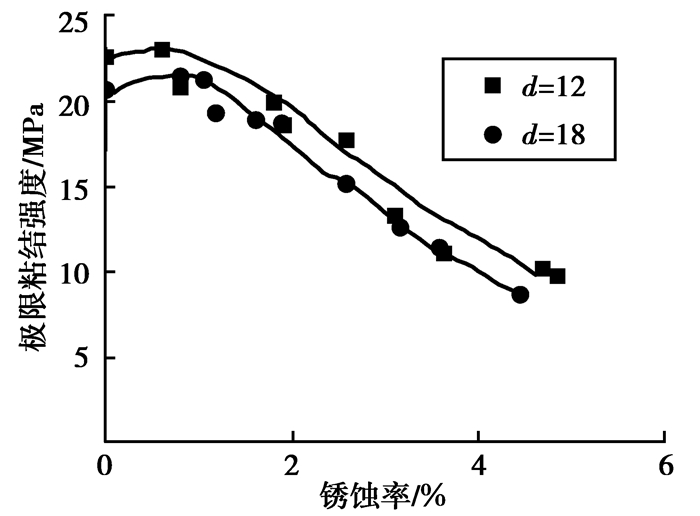

如图 10所示,2组试块的极限粘结强度随锈蚀率的变化规律一致:锈蚀率较低时(<1%),极限粘结强度略有提高,随着锈蚀率增大,极限粘结强度逐渐下降。

|

图10 锈蚀试块极限粘结强度变化情况 Fig. 10 Relationship of the ultimate bond stress and the corrosion ratio |

定义锈蚀钢筋混凝土极限粘结强度影响因子βu如下:

| ${\beta _u} = \frac{{{\tau _{cu}}}}{{{\tau _{ou}}}},$ | (3) |

式中:下标“c”表示锈蚀试件;下标“o”表示未锈蚀试块。

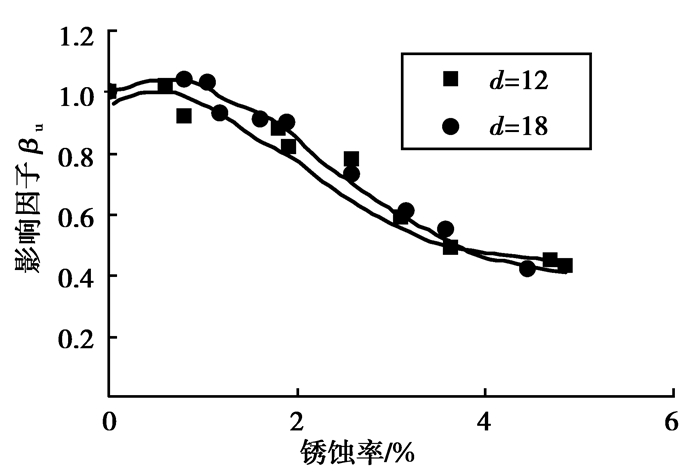

βu与锈蚀率的关系如图 11所示,其变化趋势与图 10一致。可见,锈蚀率较小时(约1%),βu值不小于1,即τcu≥τou,表明少量锈蚀产物一定程度上提高了锈蚀钢筋混凝土的极限粘结强度。

|

图11 极限粘结强度影响因子βu与锈蚀率的关系 Fig. 11 Relationship of the bond stress factor and the corrosion ratio |

由于锈蚀的作用,在钢筋与混凝土粘结区域形成了由锈蚀产物与损伤混凝土构成的复合材料粘结界面,其性质取决于锈蚀产物的厚度及其性能、混凝土保护层的劣化情况、混凝土所受约束与荷载情况以及沿钢筋长度方向和环向锈蚀的不均匀性等,其中锈蚀的不均匀性受粘结锚固长度影响,决定了粘结应力分布的不均匀性。文中暂不考虑箍筋及荷载对锈蚀钢筋混凝土粘结性能的影响。锈蚀产物的厚度决定了锈胀力的大小,并与该区域劣化的混凝土共同决定了粘结界面复合材料的性能,而锈胀力作用下混凝土保护层的裂缝发生与发展又将使其对钢筋的握裹力下降,因此,与钢筋锈蚀率相比,锈蚀产物的厚度应是影响锈胀力与混凝土锈蚀裂缝发生发展的直接因素。此外,混凝土的劣化与锈蚀裂缝的发生与发展还取决于混凝土的抗拉强度、受约束情况以及粘结锚固长度等。为此,结合已有试验数据[12, 13, 14],分别就钢筋直径、相对保护层厚度、锈蚀产物厚度、混凝土抗拉强度、粘结锚固长度等对粘结强度的影响进行分析。

1)钢筋直径d的影响。图 10~图 11显示,钢筋直径不同的2组试块,其极限粘结强度及βu随锈蚀率变化的规律基本一致,可见,钢筋直径对锈蚀钢筋砼极限粘结强度的影响并不显著。

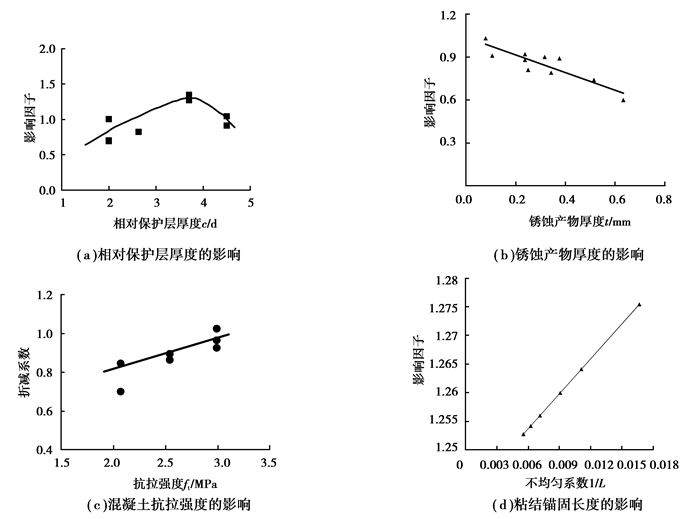

2)相对保护层厚度c/d的影响。由图 12(a)可见,影响因子βu与相对保护层厚度c/d大致呈抛物线关系:c/d较小时(<2.7),βu小于1,随着c/d的增大而增大,c/d约大于2.7时,βu大于1,随c/d的增大而减小。这表明,随着保护层厚度增加,混凝土对钢筋的握裹力增大,外部混凝土对内部混凝土的约束作用也增大,内部混凝土在锈胀力作用下不易开裂,粘结性能将有所提高;而c/d较大时(>3.8),保护层内部混凝土处于外围混凝土的约束与钢筋锈胀力形成的复杂应力状态,βu逐渐减小。

|

图12 相对保护层厚度c/d、钢筋锈蚀产物厚度t、混凝土抗拉强度ft、粘结锚固长度l的影响 Fig. 12 The influence of the relative coat c/d, thickness of corrosion t, tension strength of concrete ft and bond-and-anchorage length l |

3)钢筋锈蚀产物厚度t的影响。由图 12(b)可见,影响因子βu与锈蚀产物厚度t(可由锈蚀率折算而得)呈线性关系:锈蚀产物较少时,βu略有上升,随锈蚀程度加深,锈蚀产物增多,βu单调下降。

4)混凝土抗拉强度ft的影响。图 12(c)表明影响因子βu与混凝土抗拉强度ft呈线性关系,混凝土强度越高,抵抗锈胀开裂能力越强,对钢筋的握裹力也越强。

5)粘结锚固长度l的影响。图 12(d)显示,影响因子βu与粘结锚固长度的倒数呈线性关系,表明钢筋埋置与粘结锚固长度越长,钢筋的锈蚀与粘结应力的分布愈不均匀,试件破坏时的平均粘结强度与实际最大粘结强度的比值越小,采用均匀性假定得到的锈蚀粘结强度的衰减程度会随粘结锚固长度的增长而减小。

3.2 锈蚀钢筋砼极限粘结强度表达式锈蚀钢筋砼极限粘结强度通常以锈蚀率、混凝土相对保护层厚度以及混凝土强度(抗压强度或抗拉强度)为主要参数[2],然而正如文献[8]所揭示的,分析模型与试验结果常常存在较大误差。造成过大误差的原因之一在于锈蚀率、相对保护层厚度均与钢筋直径有关,两大参数之间存在耦合,常用分析模型忽视了这一耦合效应,而人为将其处理为相互独立;其次,忽略了锈蚀的不均匀性导致的粘结应力分布的不均匀性与不确定性影响。根据锈蚀致粘结性能退化机制以及上述试验数据分析,钢筋直径对粘结性能并无直接影响,粘结界面摩擦性能以及保护层握裹力等的退化和下降才是导致粘结强度退化的根本原因。为此,在忽略箍筋与荷载影响的前提下,主要考虑如下影响锈蚀钢筋混凝土粘结强度因素:锈蚀产物厚度、混凝土相对保护层厚度、混凝土抗拉强度以及粘结锚固长度。设锈蚀钢筋混凝土极限粘结强度形式为

| ${\tau _{cu}} = {\beta _u} \cdot {\tau _{ou}} = {K_0}{K_1}{K_2}{K_3} \cdot {\tau _{ou}},$ | (4) |

式中:K0为粘结锚固长度影响系数,表示了锈蚀不均匀性的影响;K1为钢筋锈蚀产物厚度影响系数;K2为相对保护层厚度影响系数;K3为混凝土抗拉强度影响系数,为统一量纲,引入混凝土弹性模量Ec。上述各因素相互独立。

对图 12所示试验数据进行拟合,可得

| $\left. \begin{array}{l} {K_0} = 2.0398\left( {\frac{1}{l}} \right) + 1.2414\\ {K_1} = - 0.6177t + 1.038\\ {K_2} = - 0.1798{\left( {\frac{c}{d}} \right)^2} + 1.1928\left( {\frac{c}{d}} \right) - 0.941\\ {K_3} = - 0.8058.6\frac{{{f_t}}}{{{E_c}}} + 1.5599 \end{array} \right\}.$ | (5) |

则锈蚀钢筋混凝土极限粘结强度为

| ${\tau _{cu}} = \left\{ {\begin{array}{*{20}{c}} {{\tau _{ou}},}&{0 \le {\eta _c} \le 1\% ;}\\ {{K_0}{K_1}{K_2}{K_3} \cdot {\tau _{ou}},}&{1\% < {\eta _c} \ge 5\% .} \end{array}} \right.$ | (6) |

设钢筋锈蚀率小于1%时,τcu=τou。根据试验,锈蚀率在5%时,试块已经锈胀开裂,保护层刚度严重退化,而实际工程的相对保护层厚度一般低于文中试验,混凝土保护层锈胀开裂将更为严重。根据文献[12],钢筋锈蚀率达到5%时,构件已属严重锈损构件,故研究的适用范围限于锈蚀率小于5%的情形。此外,文中模型仅适用于C70以下混凝土,对于更高强度等级的混凝土其适用性尚需进一步研究。在上述范围内,式(5)中影响系数取值均为正。

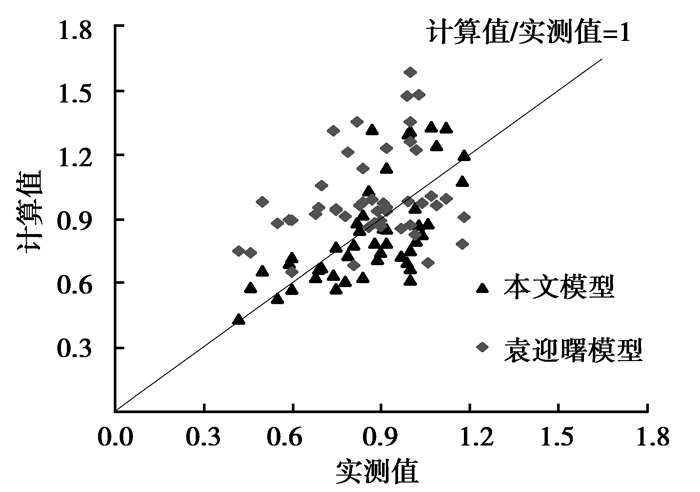

采用式(6)对不同锈蚀程度、相对保护层厚度以及混凝土抗拉强度下的锈蚀钢筋混凝土粘结强度进行预测,并与国内外已有试验结果[13, 14, 15]对比,如图 13所示,其中,实测值与文中模型计算值比值的平均值为1.072 0,方差为0.046 8。图 13同时列出了采用文献[2]模型所得计算值与实验结果的比值,其实测值与模型预测值之比的均值为0.889 4,方差为0.058 1。表 2给出了部分试验数据及拟合结果。可见,所建模型的分析值与实验值吻合程度较高,验证了所建锈蚀钢筋混凝土极限粘结强度表达式的合理性。

|

图13 模型分析值与试验值的对比 Fig. 13 Contrast between fitted value and experiment value |

| 表2 部分实验数据及分析结果 Table 2 Part of the experimental data and the fitted value |

通过对锈蚀钢筋混凝土试块的拉拔试验并采用ICT无损检测系统研究了锈蚀钢筋混凝土粘结强度变化规律以及混凝土保护层锈蚀裂缝发展特点。研究表明,在垂直于纵筋的不同横截面上,保护层锈蚀裂缝出现的位置有显著的不确定性;而在同一横截面上,裂缝主要沿钢筋径向发展,具有明确方向性。保护层裂缝的发展导致钢筋握裹力降低,锈蚀试块呈现较为明显的脆性劈裂破坏特征。对锈蚀混凝土粘结退化性能的机理以及试验数据的分析揭示了通常采用锈蚀率为单一参数进行锈蚀混凝土粘结强度的分析不尽合理,会导致拟合函数与试验数据误差较大,且在不同试验数据之间的普适性较差。笔者提出以锈蚀产物厚度代替锈蚀率并结合混凝土相对保护层厚度、混凝土抗拉强度、粘结锚固长度等影响,建立了多参数的锈蚀钢筋混凝土极限粘结强度分析模型。与国内外已有实验结果的对比分析显示,各种不同试验结果的拟合效果较一致,表明所选参数及其模型具有普遍性与合理性,反映了锈蚀作用下钢筋混凝土粘结性能的主要影响因素及退化机制。

钢筋混凝土粘结刚度的变化规律对于锈蚀构件性能分析同样重要,而锈蚀状况观察与ICT无损检测表明,锈蚀部位与混凝土锈蚀裂缝的出现具有显著的不确定性和不均匀性,为此,后续研究将着重针对锈蚀钢筋混凝土粘结刚度及其本构关系以及锈蚀裂缝的不确定性与不均匀性。

| [1] | Castel, A. Mechanical behavior of corroded reinforced concrete beam: Part1-Experimental study of corroded beams [J]. Materials and Structures, 2000, 33(11):539-544.( 1) 1) |

| [2] | 袁迎曙,贾福萍,蔡跃.锈蚀钢筋混凝土梁的结构性能退化模型[J].土木工程学报,2001,34(3):47-52. YUAN Yingshu, JIA Fuping, Cai Yue. The structural behavior deterioration model for corroded reinforced concrete beams [J]. China Civil Engineering Journal, 2001, 34(3):47-52. (in Chinese)( 3) 3) |

| [3] | 潘毅,陈朝晖.钢筋混凝土基本构件腐蚀后性能的试验研究[J].四川建筑科学研究,2004,30(3):71-74. PAN Yi, CHEN Zhaohui. Experimental studies on the property of corrosion in basic concrete members [J]. Sichuan Building Science, 2004, 30(3):71-74. (in Chinese)( 1) 1) |

| [4] | Kemp E L, Brenzy F S, Unterspan J A. Effect of rust and scale on the bond characteristics of deformed reinforcing bars [J]. ACI Journal proceedings, 1968, 65(9):743-756.( 1) 1) |

| [5] | Lee H S, Noguchi T, Tomosawa F. Evaluation of the bond properties between concrete and reinforcement as a function of the degree of reinforcement corrosion [J]. Cement and Concrete Reasearch, 2002, 32(8):1313-1318.( 1) 1) |

| [6] | Chung L, Cho S H, Kim J H J, et al. Correction factor suggestion for ACI development length provisions based on flexural testing of RC slabs with various levels of corroded reinforcing bars [J]. Eng. Struct, 2004, 26 (8):1013-1026.( 1) 1) |

| [7] | 徐友邻.变形钢筋—混凝土粘结锚固性能的试验研究[D]. 北京:清华大学,1990. XU Youlin. Experiment study of anchorage properties for deformed in concrete [D]. Beijing: Tsinghua University,1990. (in Chinese)( 1) 1) |

| [8] | Kapilesh B, Ghoshb A K, Yasuhiro M, er al. Corrosion-induced bond strength degradation in reinforced concrete—Analytical and empirical models [J]. Nuclear Engineering and Design, 2007, 237: 1140-1157.( 2) 2) |

| [9] | 谭东阳.锈蚀钢筋混凝土粘结性能试验研究[D].重庆:重庆大学,2012. TAN Dongyang. Bond Chaaracteristic Research for Corroded Reinforced Concrete Based on Experiment[D].Chongqing:Chongqing University, 2012.(in Chinese)( 1) 1) |

| [10] | 刘丰林,程森林,王钰.工业CT技术[J].现代制造工程,2003(5):89-90. LIU Fenglin, CHENG Senlin, WANG Jue. Industrial computed tomography technology [J]. Modern Manufacturing Engineering, 2003(5):89-90. (in Chinese)( 1) 1) |

| [11] | GB 50152—2012,混凝土结构试验方法标准[S].北京:中国建筑工业出版社,2012. GB 50152—2012, Standard methods for testing of concrete structure [S]. Beijing: China Architecture Industry Press, 2012. (in Chinese)( 1) 1) |

| [12] | CECS220:2007,混凝土结构耐久性评定标准[S].北京:中国建筑工业出版社,2007. CECS220:2007, Standard for durability assessment of concrete structures [S]. Beijing: China Architecture Industry Press, 2007. (in Chinese)( 2) 2) |

| [13] | 赵羽习,金伟良.锈蚀钢筋与混凝土粘结性能的实验研究[J].浙江大学学报(工学版),2002,36(4):352-356. ZHAO Yuxi, JIN Weiliang. Test study on bond behavior of corroded bars and concrete [J]. Journal of Zhejiang University(Engineering Science),2002,36(4):352-356. (in Chinese)( 2) 2) |

| [14] | Lee H S, Takafumi N, Fuminori T. Evaluation of the bond properties between concrete and reinforcement as a function of the degree of reinforcement corrosion [J].Cement and Concrete Reasearch, 2002, 32(8):1313-1318.( 2) 2) |

| [15] | 徐港.锈蚀钢筋混凝土粘结锚固性能研究[D].武汉:华中科技大学,2007. XU Gang. Research on Anchorage Properties for Corroded Bars in Concrete [D]. Wuhan: Huazhong University of Science and Technology, 2007. (in Chinese)( 1) 1) |

2016, Vol. 39

2016, Vol. 39