振动与噪声存在于生活的很多细节中,不仅影响日常生活,对人体也会产生很大的生理影响。切割片的振动及噪声很大,对切割片进行减振降噪分析有较大的实用价值。在噪声及振动理论分析方面,文献[1, 2]从理论上对圆锯片及噪声进行了研究,给出了理想模型下的计算结果;文献[3, 4]针对圆锯片的噪声,总结了各种对应的抑制措施;文献[5]对金刚石圆锯片的噪声问题进行了研究。在分析应用方面,文献[6]对半导体激光的热噪声频率进行了预估;文献[7, 8]将振动研究应用到微型机械的辅助加工中。在分析工具的应用方面,文献[9, 10, 11]借助于计算机获得了圆锯片的颤振模型,给出了圆锯片模态计算的精确方法;文献[12, 13]叙述了有限元方法在建模及分析研究中的应用;文献[14, 15]利用计算机模拟分析不同参数对圆锯片应力应变的影响。上述文献得出了诸多有价值的研究成果,但在切割片噪声研究中参数的选择大多按照经验选取,这会影响振动分析的准确性。

笔者以开槽机切割片为研究对象,在振动噪声理论分析、有限元研究方法的基础之上,借助于有限元分析软件ANSYS建立了切割片有限元模型,模拟了载荷分布,并进行切割片的动态响应分析,最终对切割片结构设计进行优化处理,得出了切割片结构降噪的研究方法。

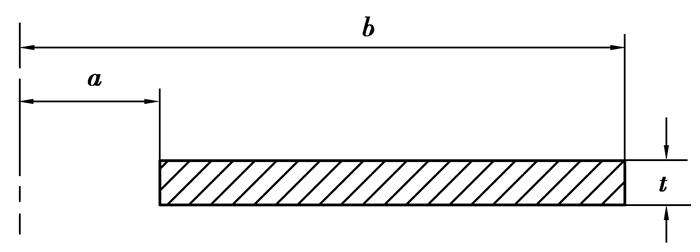

1 理论分析 1.1 模态ANSYS有限元方法求解的基本前提是将连续的求解域离散为有限单元的组合体,即把求解域看作是由许多小的节点互相连接的多自由度振动系统。将切割片离散化为多自由度振动系统之后,其振动模态是否稳定将对其振动有着至关重要的影响。在切割片的模态分析过程中,将其简化为中间固定周边自由的等厚薄圆环板,如图 1所示。

|

图1 切割片几何模型 Fig. 1 Geometric model of cutting blade |

对此做小挠度弹性假设,借助线弹性薄板理论及Bessel函数理论可推导切割片自由振动横向微分方程:

| $D{{\nabla }^{4}}w+m\frac{{{\partial }^{2}}w}{\partial {{t}^{2}}}=0,$ | (1) |

其边界条件为:r=b处挠度及斜率为0,r=a处弯矩及横向剪力为0,可得到一组方程:

| ${{\left[ W \right]}_{r-b}}=0,$ | (2) |

| ${{\left[ \partial w/\partial r \right]}_{r-b}}=0,$ | (3) |

| ${{\left[ \frac{{{\partial }^{2}}w}{\partial {{r}^{2}}}+v\left( \frac{1}{r}\frac{\partial w}{\partial r}+\frac{1}{{{r}^{2}}}\frac{{{\partial }^{2}}w}{\partial {{\theta }^{2}}} \right) \right]}_{r-a}}=0,$ | (4) |

| ${{\left[ \frac{\partial }{\partial r}\left( \frac{{{\partial }^{2}}w}{\partial {{r}^{2}}}+\frac{1}{r}\frac{\partial w}{\partial r}+\frac{1}{{{r}^{2}}}\frac{{{\partial }^{2}}w}{\partial {{\theta }^{2}}} \right)+\frac{1-v}{{{r}^{2}}}\frac{{{\partial }^{2}}}{\partial {{\theta }^{2}}}\left( \frac{\partial w}{\partial r}-\frac{w}{r} \right) \right]}_{r-a}}=0。$ | (5) |

设方程解为w=W(r,θ)sin ω(t-t0),其中W(r,θ)为振型函数,再应用分离变量法及Bessel方程的知识可求得主振型函数,带入公式(2)(3)(4)(5)得方程组:

| $\left| \begin{matrix} {{a}_{1}} & {{a}_{2}} & {{a}_{3}} & {{a}_{4}} \\ {{b}_{1}} & {{b}_{2}} & {{b}_{3}} & {{b}_{4}} \\ {{d}_{1}} & {{d}_{2}} & {{d}_{3}} & {{d}_{4}} \\ {{e}_{1}} & {{e}_{2}} & {{e}_{3}} & {{e}_{4}} \\ \end{matrix} \right|\left\{ \begin{align} & {{C}_{1}} \\ & {{C}_{2}} \\ & {{C}_{3}} \\ & {{C}_{4}} \\ \end{align} \right\}=0。$ | (6) |

要求方程组有非零解,则行列式为0,可求出各阶频率及特征值。再将各阶频率带入特征方程式(7)可解出对应于固有频率的固有振型,进而由固有振型研究系统模态,计算公式为

| $\left( K-\omega _{ni}^{2}M \right){{A}^{\left( i \right)}}=0AAA$ | (7) |

噪声的基础是振动,而振动的本质是动能与势能的转化。动能的最大值即为机械能的总和,也决定了噪声的大小。根据物体动能公式:

| $E=\frac{1}{2}m{{v}^{2}},$ | (8) |

可知振动物体的动能与其振动速度平方成正比,因此笔者采用测试点振动速度的平方和对噪声进行评定。

2 切割片的有限元动态响应分析 2.1 有限元模型水电开槽机切割片薄厚均匀,厚度尺寸远不足直径的1/20,可将其视为二维弹性薄板。工作时,切割片中心部分由具有一定厚度的夹盘夹紧,视为完全约束状态,根据以上所述条件,可将切割片的力学模型简化。

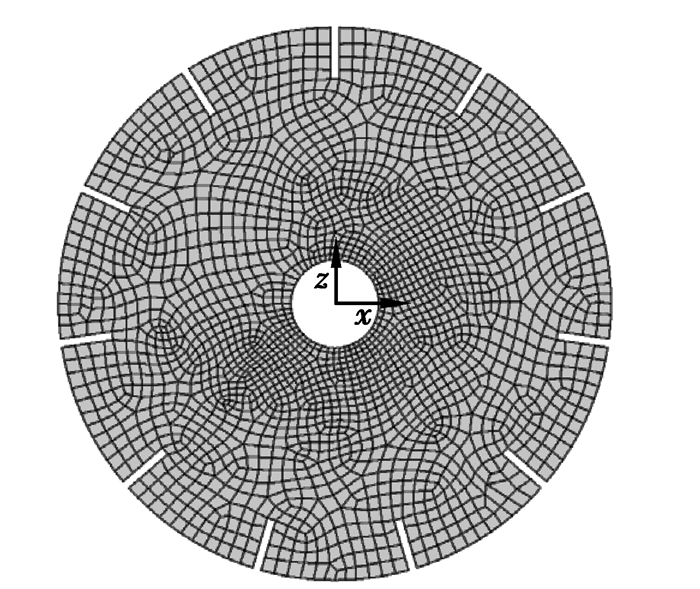

根据切割片自身特点,建模中采用SHEEL163薄壳单元,按照实际大小及材料参数建立有限元模型,得到单元2 117个,节点2 254个,如图 2所示,切割片中心处于夹紧状态,相对于工作区域是一个固定约束。

|

图2 切割片有限元模型 Fig. 2 Finite element model of cutting plate |

在切割片受力方面,肖杰等[16]分析比较了切割片工作中横向位移-时间曲线、径向位移-时间曲线和周向位移-时间曲线,分析得出,圆盘锯在工作时,周向和径向位移很小,几乎为零,而相比之下,横向位移比较明显。因而切割片在作业过程中,振动以横向振动为主。其振动特性与切割片加工参数、材料参数、锯片结构以及阻尼有关,而修改切割片开槽参数则能够改变切割片的固有特性和动态特性。

切割片工作区为切割片周边一圈区域,工作时受到横向的随机激励,从总体分布来看呈周期性、对称性,所以笔者将切割片受到的力抽象为如图 3所示的周期激励。

|

图3 切割片所受激励数学模型 Fig. 3 Mathematical model of motivation on the cutting plate |

分析过程中,切割片的处理将采用反转法:切割片在受到中心约束之后并不旋转,而将激励围绕其进行旋转,便于模型建立及结果提取。

2.3 分析结果对模型进行加载之后,通过ANSYS可以查看模拟的结果。为便于测试,选取出一些具有代表性的点进行测试,对测试数据进行分析,再对切割片进行优化改进。

几何模型所选取的测试点,沿半径由里向外,沿周长由近到远在柱面坐标下设置,选取如下18个点作为测试点。当节点位置和测试点坐标相同时,选取此节点作为测试点。由于切割片内部开槽而改变几何结构后,节点位置可能改变,此时选择离坐标位置最近的节点作为测试点。节点布置如图 4所示。

|

图4 切割片上的动态响应测试点 Fig. 4 Test points of dynamic response of cutting blade |

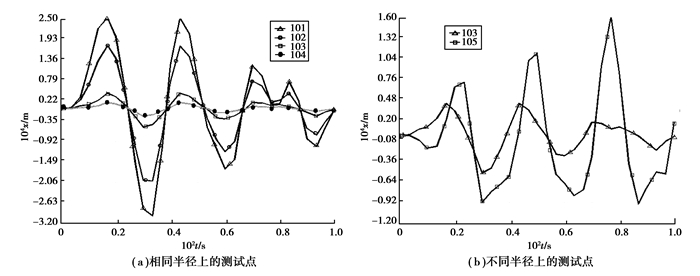

图 5(a)为同一条半径上4个点的动态响应图(字母x表示振动位移),测试点101所在的半径最大,点102其次,104最小。图 5(b)为不在同一半径上的2个测试点103和测试点105的动态响应图,测试点105所在半径比测试点103大,由图中可知测试点105振动幅度为测试点103振动幅度的2~3倍。

|

图5 不同位置测试点位移响应对比图 Fig. 5 Comparison of displacement response of different position test points |

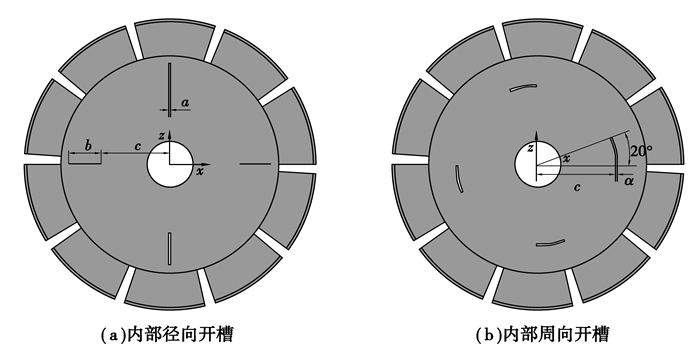

为验证开槽对模型的影响,针对边沿已经开口的切割片,在其内部径向及周向进行开槽,以便与未开槽的切割片进行比较。如图 6所示模型,径向开4个径向槽(槽宽a=2 mm,槽长b=10 mm,槽距中心c=40 mm),以及周向开4个周向槽(槽长圆心角20°,槽宽a=2 mm,槽距中心c=45 mm)。

|

图6 开槽示意图 Fig. 6 The Schematic of Slotting |

针对不同的开槽方法进行对比测试,测试结果为测试点在不同情况下的振动位移,如表 1所示,由表 1可知开径向10 mm槽可平均减少振动幅度12.76%,开径向20 mm槽可平均减少振动幅度9.21%;开周向10°槽可平均减少振动幅度13.58%,开径向20°槽可平均减少振动幅度11.49%;通过对开槽参数的调整可以改变切割片结构,从而对切割片的振动产生一定的抑制降低作用。

| 表1 开槽前后测试点位移 Table 1 Displacement of test points in front and back |

优化设计的三要素:设计变量、状态变量和目标函数。切割片数学模型的优化在于通过切割片开槽尺寸等设计变量的选取,保证状态变量满足基本要求,而求出最优的目标函数。要设计从结构角度优化切割片的振动模型,首先选取出结构设计的相关参数作为要优化的设计变量。

切割片结构优化是对开槽参数的优化,在现有切割片上的开槽方式分为两种,内部开径向槽与内部开周向槽,对其中槽的各个参数进行设定,以便进行优化。

优化设计的数学模型为:

约束条件:

| $\begin{align} & \ \ \ \ {{a}^{\text{L}}}\le a\le {{a}^{\text{M}}}, \\ & \sigma \left( X \right)\le {{\sigma }_{\max }}\left( X \right), \\ & \ S\left( X \right)\le {{S}_{\max }}\left( X \right), \\ \end{align}$ |

最小化:

| $f\left( x \right)=\sum\limits_{1}^{n}{{{{\dot{x}}}^{2}}},$ |

式中:a为设计变量,包括开槽尺寸以及定位尺寸;aL为设计变量下限;aM为设计变量上限;σ(X)为切割片应力;S(X)为切割片振幅,两者作为状态变量进行控制;x为结点的振动位移;$\sum\limits_{1}^{n}{{{{\dot{x}}}^{2}}}$为切割片结点振动速度的平方和,以此作为目标函数选择最优变量。

由于设计变量中开槽数是一个离散变量,无法与其他设计变量同时进行优化,故将开槽数视为离散值分别进行优化,在所有优化结果中求出最优解。

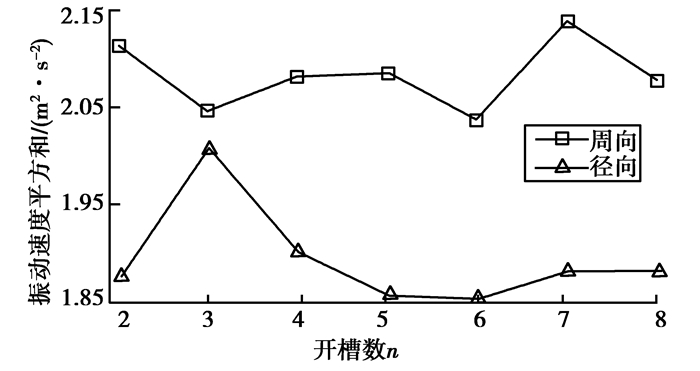

4 优化结果分析如图 7所示,整体径向开槽时测试点速度平方和比周向开槽时效果好,在开槽过程中,开槽数取n=6可以使得测试点振动速度平方和达到最小值,此时切割片振动能量最小,传播的噪声也最小,相应的其他参数所求得的最优值DV中,径向设计变量a,b,c最优解分别为a=2.0 mm,b=15 mm,c=33 mm,周向设计变量a,b,c最优解分别为a=2.2 mm,b=17°,c=70 mm。

|

图7 开槽数最优解 Fig. 7 The optimal solution of slotting number |

为了对切割片振动及噪声进行研究,笔者借助于有限元的方法及数据优化的思路,提出了切割片振动噪声优化设计的方法。从理论分析入手,建立了切割片有限元模型,对真实载荷进行抽象,得出了切割片动态响应的结果;在有限元分析过程中,针对切割片的加载方法,采用反转法,简化了设计模型,节省了计算时间;最后从振动能量的角度出发,设置振动速度平方和为目标函数,对切割片的参数设计进行了数据优化,获得了一组优化数据。但是研究未涉及开槽机整体结构及其他减噪方法,今后应在开槽机整体的结构降噪以及锯片阻尼降噪等方面进行深入,以期达到研究综合影响因数的目的。

| [1] | Chanaud R C. Experimental study of aerodynamic sound from a rotating disc[J]. Journal of the Acoustical Society of America, 1969, 45(2):392-397.( 1) 1) |

| [2] | Leu M C, Mote C D. Origin of idling noise in circular saws and its suppression[J]. Wood Science and Technology, 1984, 18(1):33-49.( 1) 1) |

| [3] | 刘鸣, 景建方. 降低电机噪声的方法研究[J]. 船电技术, 2011, 31(12):21-24. LIU Ming, JING Jianfang. Research on methods of reducing the motor noise[J]. Marine Electric & Electronic Technology:2011, 31(12):21-24. (in Chinese)( 1) 1) |

| [4] | 吉春辉, 刘战强, 刘鲁宁. 圆锯片噪声及其降噪技术的研究进展[J]. 工具技术, 2010, 44(8):3-7. JI Chunhui, LIU Zhanqiang, LIU Luning. Research status of noise from circular saw blade and noise control techniques[J]. Tool Engineering, 2010, 44(8):3-7. (in Chinese)( 1) 1) |

| [5] | 刘召伟. 金刚石圆锯片振动和噪声控制实验研究[D]. 泉州:华侨大学, 2012. LIU Zhaowei. Experimental research on the control of the vibration and noise of the diamond saw blade[D]. Quanzhou:Huaqiao University, 2012. (in Chinese)( 1) 1) |

| [6] | Numata K, Camp J. Estimation of frequency noise in semiconductor lasers due to mechanical thermal noise[J]. Physics Letters A, 2012, 376(6/7):798-802.( 1) 1) |

| [7] | Beltrán-Carbajal F, Silva-Navarro G. Active vibration control in Duffing mechanical systems using dynamic vibration absorbers[J]. Journal of Sound and Vibration, 2014, 333(14):3019-3030.( 1) 1) |

| [8] | Park S S, Mostofa M G, Park C I, et al. Vibration assisted nano mechanical machining using AFM probe[J]. CIRP Annals-Manufacturing Technology, 2014, 63(1):537-540.( 1) 1) |

| [9] | Abrão A M, Moreira M C, Faria P E, et al. High-performance circular sawing of AISI 1045 steel with cermet and tungsten carbide inserts[J]. Journal of Mechanical Science and Technology, 2014, 28(10):4275-4282.( 1) 1) |

| [10] | Gospodari B, Buča B, Fajdiga G. Active vibration control of circular saw blades[J]. European Journal of Wood and Wood Products, 2015, 73(2):151-158.( 1) 1) |

| [11] | 张家谔, 段国林, 姚涛, 等. 圆锯片横向再生颤振模型及计算[J]. 噪声与振动控制, 2010, 30(6):5-8. ZHANG Jiae, DUAN Guolin, YAO Tao, et al. Modeling and calculation method for lateral regenerative chatter of circular saws[J]. Noise and Vibration Control, 2010, 30(6):5-8. (in Chinese)( 1) 1) |

| [12] | 曹妍妍, 赵登峰. 有限元模态分析理论及其应用[J]. 机械工程与自动化, 2007(1):73-74. CAO Yanyan, ZHAO Dengfeng. Finite element modal analysis theory and application[J]. Mechanical Engineering & Automation, 2007(1):73-74. (in Chinese)( 1) 1) |

| [13] | Bozdogan K B. Free Vibration Analysis of Asymmetric-Plan Shear Wall and Core Buildings Using One-dimensional Finite Element[J]. Arabian Journal for Science and Engineering, 2013, 38(5):1041-1045.( 1) 1) |

| [14] | 张明松, 朱普先, 柯建军, 等. 齿形参数对圆锯片应力应变的影响分析[J]. 机床与液压, 2014(11):90-92. ZHANG Mingsong, ZHU Puguang, KE Jianjun, et al. Analysis on influence of tooth parameters on stress strain of circular saw blade[J]. Machine Tool & Hydraulics, 2014(11):90-92. (in Chinese)( 1) 1) |

| [15] | 赵玲, 刘庆民, 戴伟锋. 圆锯片几何参数的精密视觉测量[J]. 红外与激光工程, 2010, 39(6):1115-1119. ZHAO Ling, LIU Qingmin, DAI Weifeng. Precision visual measurement on geometry parameters of circular saw blade[J]. Infrared and Laser Engineering, 2010, 39(6):1115-1119. (in Chinese)( 1) 1) |

| [16] | 肖杰.圆盘锯锯切噪声控制的研究[D].武汉:华中科技大学,2004. XIAO Jie. On cutting noise control of circular saw blade[D]. Wuhan:Huazhong University of Science & Technology, 2004.(in Chinese)( 1) 1) |

2016, Vol. 39

2016, Vol. 39