b. 重庆理工大学 车辆工程学院, 重庆 400054

b. Vehicle Engineering Institute, Chongqing University of Technology, Chongqing 400054, P. R. China

重庆大学学报  2016, Vol. 39 2016, Vol. 39 Issue (3): 125-131 DOI: 10.11835/j.issn.1000-582X.2016.03.016 Issue (3): 125-131 DOI: 10.11835/j.issn.1000-582X.2016.03.016

|

RIS(文献管理工具) |

随着经济的不断发展,物流运输业不断发展壮大,牵引车在整个运输业中所占的份额也越来越大,牵引车的车架不光要承受底盘、发动机以及货物质量,还要承受车体在运输过程中的各种力矩和力。事实上,车架在实际运输过程中主要承受着非水平扭动、负载弯曲、水平菱形扭动和横向弯曲4种变形力[1]。由于半挂牵引车的工况比较复杂,因此,其可靠性不仅关系到整车能否正常行驶,而且还关系到整车的安全性。针对车架可靠性,许多学者做了大量的研究,文献[2]选择对半挂牵引车强度影响较大的弯扭工况进行分析,利用ANSYS软件建立DL4100型半挂牵引车车架有限元分析计算模型,通过计算分析车架在该工况下的应力分布与变形情况,得出了改进的方案。李成林等[2]为了解决半挂牵引车车架经常出现裂纹的问题,利用ANSYS建立了车架有限元模型并分析了静、动态特性,基于疲劳可靠性理论,通过FE-SAFE软件对有限元分析结果进行了疲劳寿命分析,查看疲劳寿命云图和安全系数云图,确定车架容易出现疲劳破坏的位置,提出了车架疲劳寿命分析的新方法和新途径,为车架结构优化设计提供了理论依据。文献[3, 4, 5, 6, 7]在进行分析研究中,多采用有限元分析方法并选择影响车架较大的弯扭等工况进行研究;马娜等[7]提出了车架在扭转、转弯和制动工况下施加载荷,通过各种工况分析获得相应应力和位移云图,指出车架需要改进的地方;文献[8]基于车架最为典型的4种工况,利用Hyperworks软件建立了车架有限元模型,在模型上施加合理的约束条件进行受力分析,根据应力云图指出了车架的薄弱位置,提出了前瞻性的建议。

但是针对某公司新上市G324半挂牵引车在弯曲工况时的车架变形及研究很少,该车型产品投放市场较快,设计调研和计算分析、可靠性实验验证不充分,在行驶超过一定里程后会出现车架疲劳裂纹,甚至出现断裂的严重情况。笔者选择以影响半挂牵引车较大的弯曲工况进行研究,针对G324牵引车车架改进前后强度进行分析,得出车架有限元模型,利用Hyperworks有限元分析软件对车架进行强度分析,提出了优化改进方案,为牵引车车架的设计提供参考。

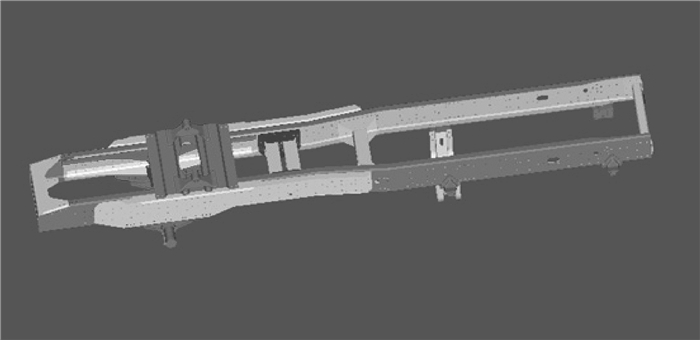

1 车架有限元模型建立 1.1 车架结构此牵引车采用高强钢单层车架大梁,边梁式梯形结构,车架模型的材料参数是:车架纵梁是P610,δt=610,δs=500;车架横梁P510,δt=510,δs=350;铸件QT450,δt=450,δs=315。前轮中心距2 006 mm,后轮中心距1 800 mm,车架全长6 625 mm,横梁之间通过纵梁和连接板相连,各梁结构均为槽型结构,改进前原设计车架结构如图 1 所示。

|

图 1 原车架结构示意图 Fig. 1 Original frame structure diagram |

在实际工程中,为了使得到的有限元模型更加准确,通常对车架作出两方面的假设:1) 认为材料的密度分布均匀,各向材料同性,车架工作的范围始终在材料的弹性范围内;2) 假定车架的状态为理想状态,即不考虑材料存在的缺陷以及装配、加工的过程中产生的残余应力[9, 10]。

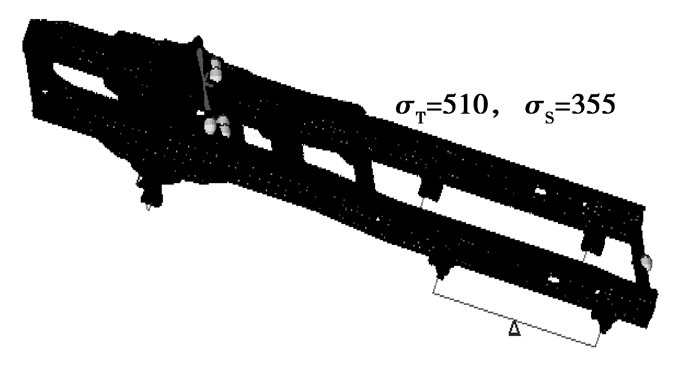

牵引车车架的横梁和纵梁由大量的薄壁件组成,事实上,车架构建多采用薄壁梁,如工字钢等,截面尺寸与厚度和构建相比小了许多,可以将车架各构件看作是板壳组合而成,采用板壳单元来建立有限元模型[11]。相对于梁单元模型,板壳单元模型在计算精度、应力分析功能及对设计修改的反映能力等方面都有很大提高[12]。笔者在建模过程中提取中性面建立实体模型。由于车架纵梁上不可避免地会有大量的装配用孔及装配过程存在的过渡圆角,这大大提高了计算量,影响了建模单元的质量进而降低了计算的精度,这在建模过程中需要进行简化处理,忽略这些小的几何细节。对车架的附件也做了简化处理,建立了相应的有限元模型:模型由206 166个单元组成,根据理论模态分析和计算模态分析验证,此有限元模型是合理正确的,如图 2所示。

|

图 2 车架有限元模型 Fig. 2 The finite element model of frame |

保证有足够多的约束条件才可以消除车辆整体刚性位移及求解车架上点的应力和位移[13]。如果边界条件处理不恰当,不符合实际情况,计算偏差会很大,甚至计算失败。

牵引车车架通过车轮和悬架支撑在行驶路面上,在实际计算过程中,为了得到车架真实的应力分布状况,就必须考虑悬挂系统的实际变形状况,需要把车架和悬挂系统组合起来进行分析。相比于轮胎,钢板弹簧的刚度要大很多,因此可以不考虑轮胎对结构分析带来的影响,此牵引车车架由4个钢板弹簧盒和8个弹簧座相连接,实际工程计算中,可以模拟车架的实际工况,只需要弹簧和车架连接处的各个节点添加合适的自由度约束即可。

在行驶中车架除了承受货物质量以外,还有来自发动机、驾驶室、电瓶箱、备胎、油箱等附件的重力,这里各个附件载荷均看作是以集中力的形式施加在作用点上[14]。

2 车架结构强度分析 2.1 分析工况的确定前文已叙述车架在实际工况中主要承受4种载荷,但总的来说,对车架结构和寿命影响最大的是弯曲工况和扭转工况[15],另外也考虑用户超载时可能会造成车架过度变形导致桥壳冲击车架的极限情况。

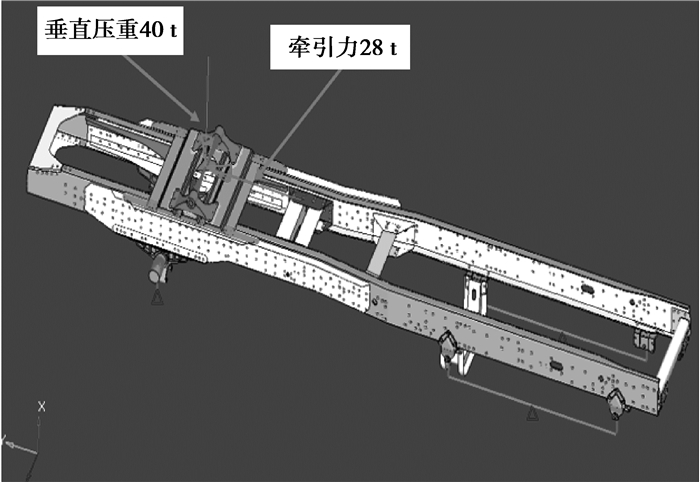

2.2 各工况的载荷及约束分析车架所受的载荷和约束情况如图 3所示,在鞍座瓦轮处垂直施加重40 t的力,水平牵引力大小为28 t,弯曲工况时分两种情况:1) 考虑中桥对缓冲块的冲击,在车架前后板簧支架的中心处施加位移约束,在车架相应支撑位置处加垂直方向的载荷,动载系数取 2.5,模拟汽车在运行过程中弯曲瞬时工况的车架变形和应力。2) 不考虑中桥对缓冲块的冲击,在车架前后板簧支架的中心处施加位移约束,在车架相应支撑位置处加垂直方向的载荷,动载系数取 2.5,模拟汽车在运行过程中弯曲极限工况的车架变形和应力。

|

图 3 载荷和约束情况 Fig. 3 Loads and Restraints case |

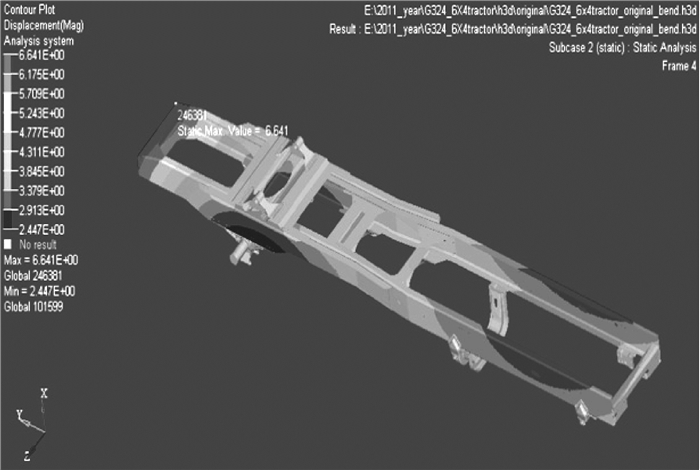

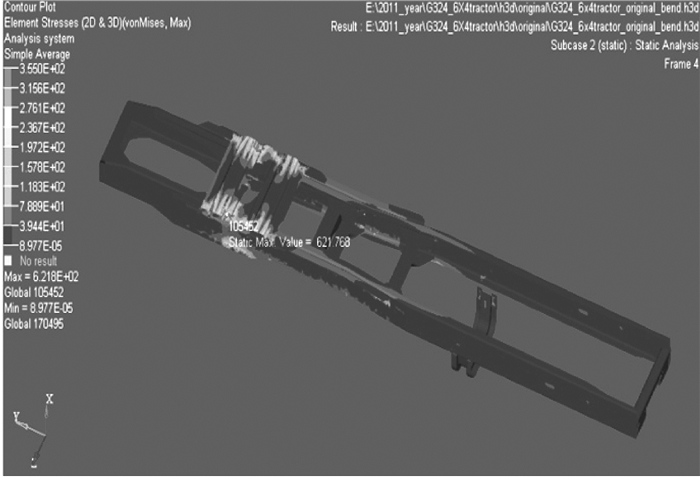

在弯曲工况时,车架的最大变形位置在车架的后部,最大变形量为6.641 mm,具体变形位置在246 381节点,如图 4所示,车架的受力较均匀且主要集中在车架后部,最大应力621.768 MPa,具体位置在模型的10 542节点上,即鞍座瓦板,如图 5,可以看到最大应力左右是对称的。

|

图 4 车架原始模型位移云图 Fig. 4 Displacement contours of original frame model |

|

图 5 车架原始模型应力云图 Fig. 5 The stress contour of original frame model |

从上面的应力云图中可以看出,应力较大的地方出现在鞍座瓦轮板和副板,鞍座瓦轮板的最大应力达到621.768 MPa,副板的最大应力达到537.56 MPa,均超过了材料的屈服极限(500 MPa),容易造成疲劳破坏,降低使用寿命,需进行改进。车架纵梁和横梁应力较小,满足强度要求,不需改进。

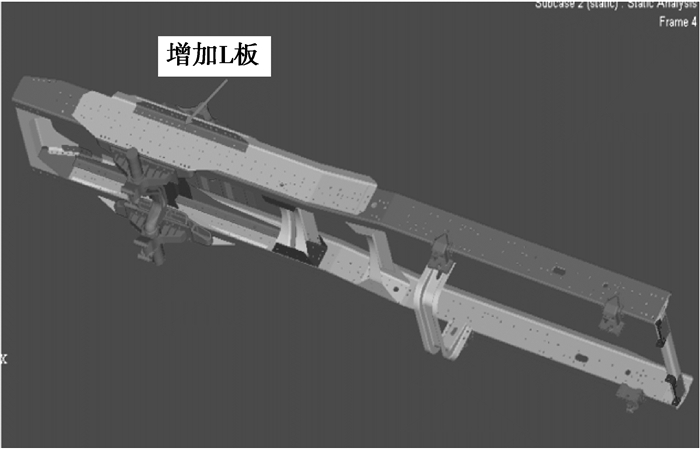

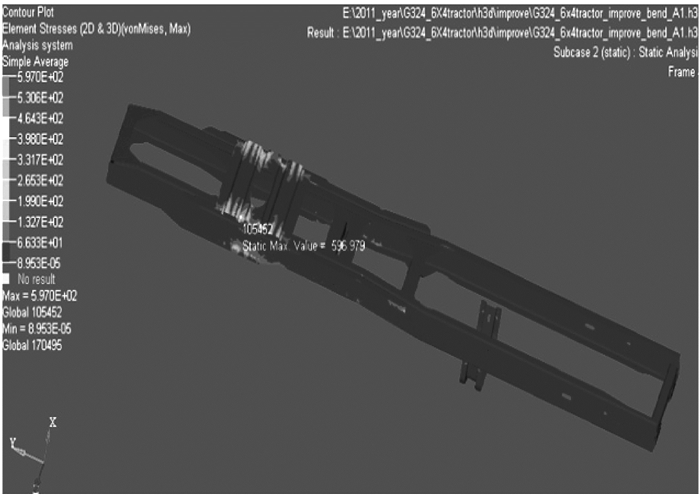

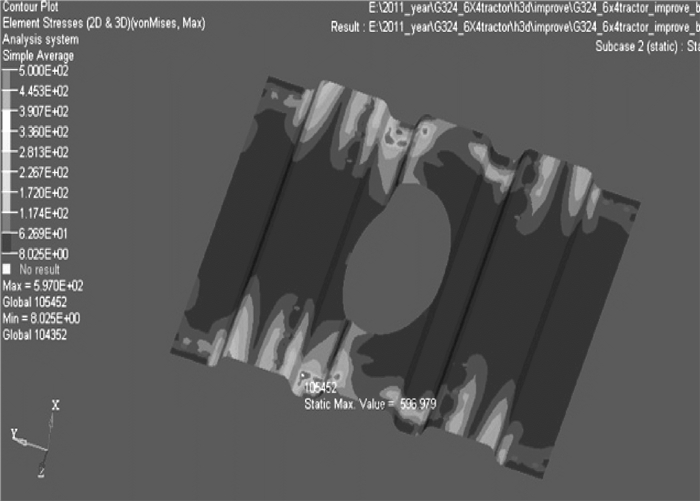

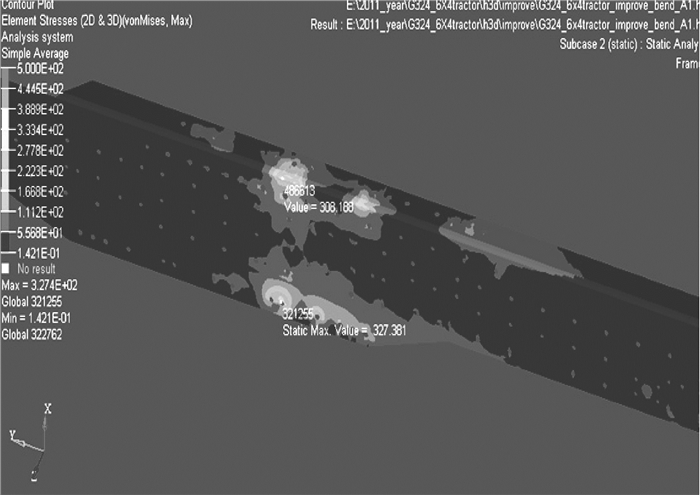

3 结构改进 3.1 副板增加L板从前面的分析中可以看到,车架副板处出现应力最大,如果不做出改进则有可能对车架的寿命和用途造成影响,甚至损害。这里在副板处增加一个L板,此为A1版模型,模型如图 6所示,再对L板模型导入有限元软件计算得出应力云图,如图 7~9所示。

|

图 6 A1版模型 Fig. 6 The model of the A1 version |

|

图 7 A1版模型应力云图 Fig. 7 The stress contour of the model of the A1 version |

|

图 8 A1版模型鞍座瓦轮板应力云图 Fig. 8 The stress contour of the A1 ersion of Saddle tile wheel plate |

|

图 9 A1版模型副板应力云图 Fig. 9 The stress contour of the A1 version of deputy board |

从上面的应力云图中可以看出,在增加L板后,鞍座瓦轮板的最大应力由621.768 MPa降为596.979 MPa,降低了约4%,但仍超过材料的屈服极限; 副板的最大应力由537.56 MPa降到了327.381 MPa,低于材料的屈服极限(500 MPa),降低了约39%,效果较为明显。

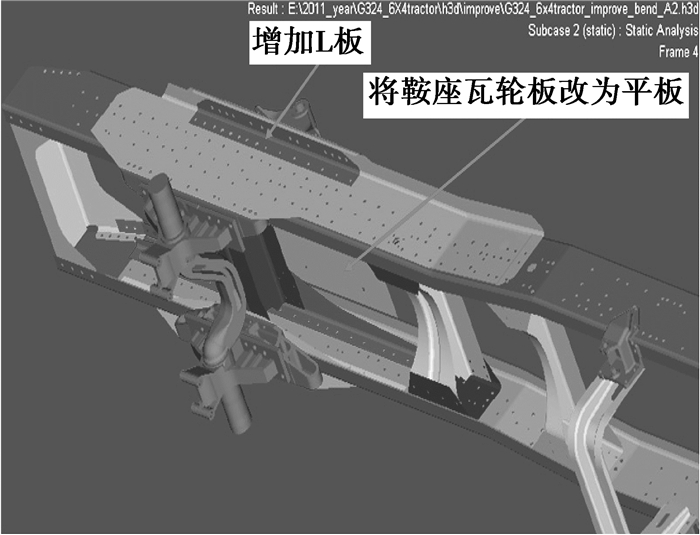

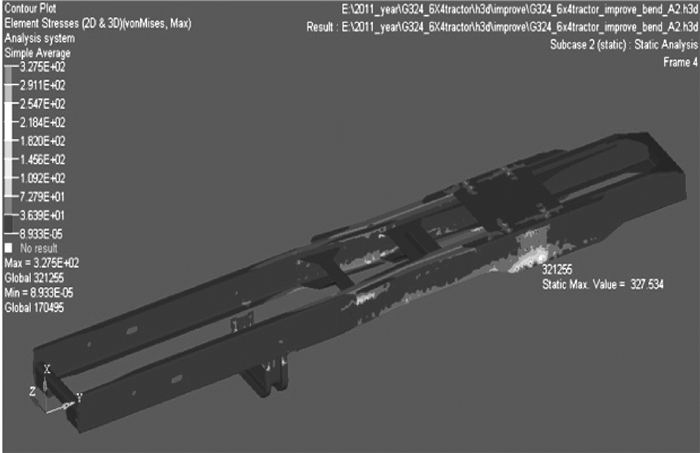

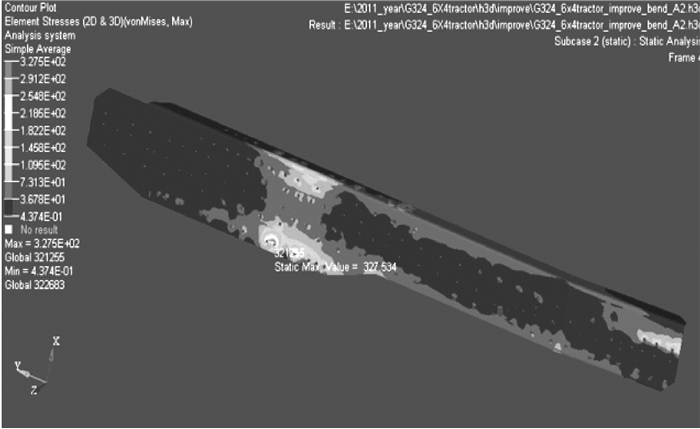

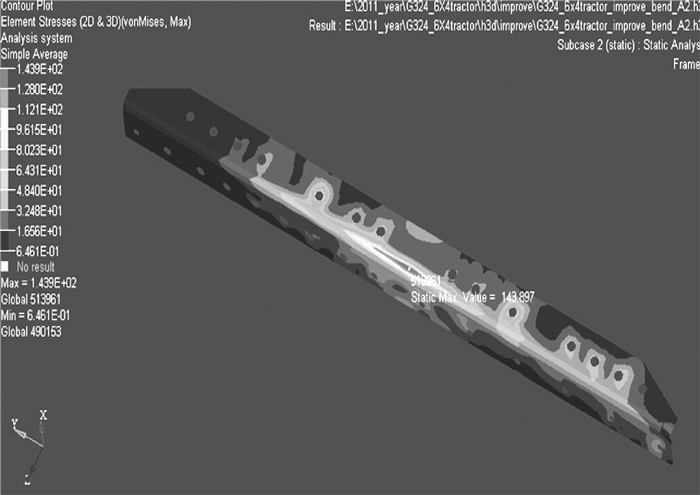

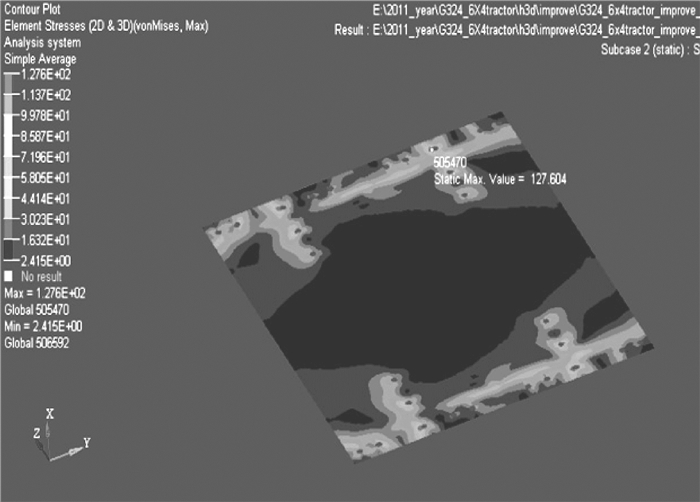

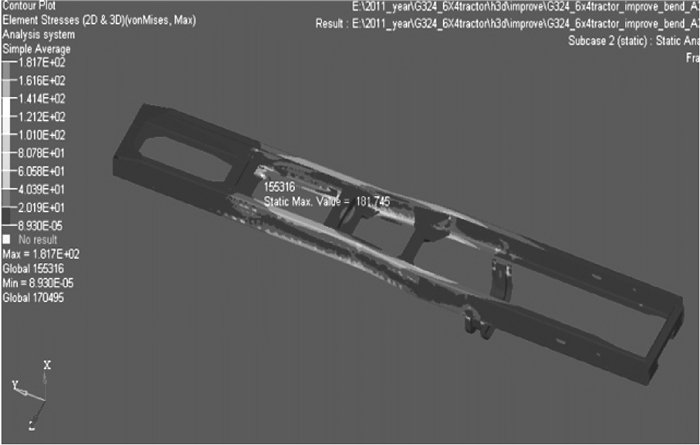

3.2 A1板的基础上将鞍座瓦轮板改为平板由于在前面的分析中,车架最大应力出现在鞍座瓦轮附近,且左右成对称分布状况,A1版分析中,虽然鞍座瓦轮的最大应力降低了4%,但仍然超过了材料的屈服极限,所以此改进在A1基础上把鞍座瓦轮板改为平板,模型如图 10所示,为A2版模型,导入有限元软件Heypwoks分析计算分别得出了A2、副板、鞍座瓦轮和加强板的应力云图如图 11~15所示。

|

图 10 A2版模型 Fig. 10 The model of the A2 version |

|

图 11 A2版模型应力云图 Fig. 11 The stress contour of the model of the A2 version |

|

图 12 A2版模型鞍座瓦轮板应力云图 Fig. 12 The stress contour of the A2 version of Saddle tile wheel plate |

|

图 13 A2版模型副板应力云图 Fig. 13 The stress contour of the A2 version of deputy board |

|

图 14 A2版模型加强板应力云图 Fig. 14 The stress contour of the A2 version of reinforcing plate |

|

图 15 A2版模型L板应力云图 Fig. 15 The stress contour of the A2 version of L board |

从图 11~15中可以看出,在将鞍座瓦轮板改为平板后,同A1版相比,鞍座瓦轮板的最大应力由596.979 MPa降为115.189 MPa,降低了约80%,大大低于材料的屈服极限; 副板的最大应力没有什么变化;L板的最大应力由357.154 MPa将到了143.897 MPa,低于材料的屈服极限(500 MPa),降低了约60%,效果较为明显。加强板的最大应力由321.837 MPa降到了100.39 MPa,低于材料的屈服极限(500 MPa),降低了约69%,效果较为明显。

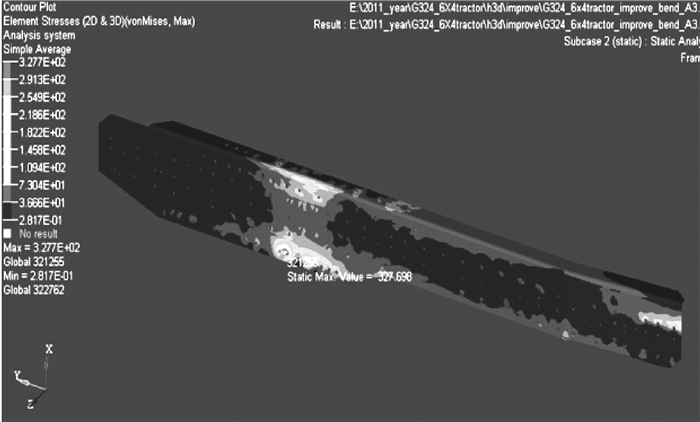

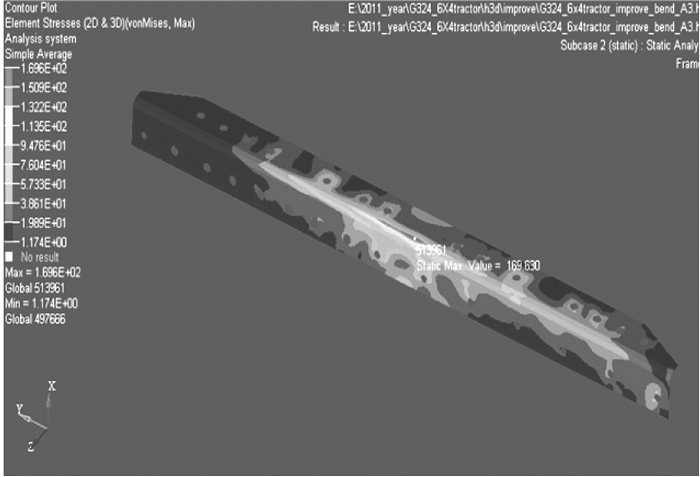

3.3 在A2版的基础上取消加强板从前面A2版的应力云图得出,加强板的应力很低,对强度起到的作用较小,建议取消加强板,在A2版基础上取消加强板后变为A3版。A3版利用有限元软件进行强度计算,得出相对应的应力云图如16~20所示。

|

图 16 A3版模型应力云图 Fig. 16 The stress contour of the model of the A3 version |

|

图 17 A3版模型鞍座瓦轮板应力云图 Fig. 17 The stress contour of the A3 version of Saddle tile wheel plate |

|

图 18 A3版模型副板应力云图 Fig. 18 The stress contour of the A3 version of deputy board |

|

图 19 A3版模型L板应力云图 Fig. 19 The stress contour of the A3 version of L board |

|

图 20 A3版模型车架应力云图 Fig. 20 The stress contour of the A3 version of frame |

从前面的分析可以看出:原始车架模型在鞍座垂直压重40 t及牵引力28 t的情况下,鞍座瓦轮板和副板的最大应力值均超过材料的屈服极限(500 MPa),容易造成疲劳破坏,降低使用寿命。针对这两处的改进方案,A2版的改进方案(即将鞍座瓦轮板改为18 mm厚的平板,在副板处增加一L板)效果最好;A3版(在A2版的基础上,取消加强板)与A2版相比,其相应的应力值没有明显的变化,因此,取消加强板的方案是可行的。

4 结 语1) 利用Hypeworks软件得到了半挂牵引车的有限元模型,分析计算得到了相应的应力云图和位移云图。

2) 在应力云图和位移云图中可以看出,应力较大的地方出现在鞍座瓦轮板和副板处,针对这一问题提出了A1版(副板处增加L板)和A2版(A1版模型基础上鞍座瓦轮板改为平板)两种修改方案。

3) 对A2版导入有限元软件Heypwoks分别得到A2、副板、鞍座瓦轮板和加强板的应力云图,云图显示加强板的应力效果低,因此取消了加强板。

最终的改进方案是:将鞍座瓦轮板改为18 mm厚的平板,在副板处增加一L板,同时取消加强板。

| [1] | 林超,聂玲,曾庆龙,等.椭圆锥齿轮的强度计算与分析[J].重庆大学学报:自然科学版,2013, 36(8):9-14. LIN Chao, NIE Ling, ZENG Qinglong, et al. Calculation and analysis of strength for ellipticl bevel gear[J]. Journal of Chongqing University:Natural Science Edition, 2013, 36(8):9-14.(in Chinese)( 1) 1) |

| [2] | 李成林,韩振南,霍俊杰,等.基于有限元的半挂牵引车车架疲劳寿命分析[J].工程设计学报,2013(5):414-418. LI Chenglin, HAN Zhennan, HUO Junjie, et al. Fatigue life analysis of semi-trailer frame based on fem[J]. Journal of Engineering Design, 2013(5):414-418.(in Chinese)( 2) 2) |

| [3] | Debray B, Teracher P, Jonas J J. Simulation of the hot rolling and accelerated cooling of a c-mn ferrite-bainite strip steel[J]. Metallurgical and Materials Transactions A, 1995, 26(1):99-111.( 1) 1) |

| [4] | Vassilaros M G, Czyryca E J. The development of high-strength, cooling-rate insensitive ultra-low-carbon steel weld metals[J]. Key Engineering Materials, 1993, 84/85:587-601.( 1) 1) |

| [5] | Gu Z, Mi C, Wang Y, et al. A-type frame fatigue life estimation of a mining dump truck based on modal stress recovery method[J]. Engineering Failure Analysis, 2012, 26:89-99.( 1) 1) |

| [6] | 黄泽好,鲁旭升,徐文强,等.基于模态应力恢复的全地形车车架疲劳寿命预测[J].重庆理工大学学报:自然科学版,2012,26(3):18-22. HUAN Zehao, LU Xusheng, XU Wenqiang, et al. Fatigue life prediction for all-terrain vehicle frame based on modal stress recovery[J]. Journal of Chongqing University of Technology:Natural Science Edition, 2012, 26(3):18-22.(in Chinese)( 1) 1) |

| [7] | 马娜,周新涛,安民,等.矿用自卸车车架有限元分析及优化[J].工程机械,2015,46(5):38-43. MA Na, ZHOU Xintao, AN Min, et al. Analysis and optimization of mine dump truck frame FEM[J]. Journal of mechanical engineering, 2015, 46(5):38-43.(in Chinese)( 1) 1) |

| [8] | 吕东升,王东方,苏小平.基于Hyperworks的某客车车架有限元分析[J].机械设计与制造,2011(3):11-12. LYU Dongsheng, WANG Dongfang, SU Xiaoping. A satic research of bus frame on hyperworks[J]. Journal of Machinery Design and Manufacture, 2011(3):11-12.(in Chinese)( 1) 1) |

| [9] | 韩振南,古迎春.DL4100型半挂牵引车车架弯扭工况强度分析及改进[J].汽车技术,2011(4):22-25. HAN Zhennan, GU Yingchun. Bending-torsional strength analysis and improvement of DL4100 semitrailer tractor frame[J]. 2011(4):22-25.(in Chinese)( 1) 1) |

| [10] | 上官云飞,王丽荣,刘明强,等.半挂牵引车车架结构强度有限元分析及优化[J].现代制造技术与装备,2007(6):33-34. SHANGGUAN Yunfei, WANG Lirong, LIU Mingqiang, et al. Finite element analysis and optimization of the frame strength in a semi-trailing tractor[J]. Modern Mmanufacturing Technology and Equipment, 2007(6):33-34. (in Chinese)( 1) 1) |

| [11] | 刘明勇,朱才朝,杜雪松, 等.船用齿轮箱刚度分析与试验[J].重庆大学学报,2012,35(5):1-6. LIU Mingyong,ZHU Caichao,DU Xuesong, et al. Stiffness analysis and experiments of marine gearbox[J]. Journal of Chongqing University, 2012, 35(5):1-6. (in Chinese)( 1) 1) |

| [12] | 林腾蛟,郭进,刘波,等.风电增速箱结合部刚度分析及振动噪声预估[J].重庆大学学报,2015,38(1):87-94. LIN Tengjiao, GUO Jin, LIU Bo, et al. Junction Stiffness analysis and vibration noise prediction of wind power speed-increase gearbox[J]. 2015, 38(1):87-94.(in Chinese)( 1) 1) |

| [13] | 陈旭,娄威振,蒋亚东,等.全地形车车架静动态特性分析与轻量化设计[J].重庆理工大学学报:自然科学版,2015(2):1-6. CHEN Xu, LOU Weizhen, JIANG Yadong, et al. Static and dynamic performance analysis and lightweight design of atv frame[J]. Journal of Chongqing University of Science and Technology:Natural Science Edition, 2015(2):1-6.(in Chinese)( 1) 1) |

| [14] | 陈旭,钱益明,田云强,等.全地形车车架结构灵敏度分析及轻量化设计[J]. 重庆大学学报,2013, 36(6):91-97. CHEN Xu, QIAN Yiming, TIAN Yunqiang, et al. Senstivity analysis and lightweight design for the frame of all-terrain vehicles[J]. Journal of Chongqing University, 2013, 36(6):91-97.(in Chinese)( 1) 1) |

| [15] | Li G T, Hong M, Guo Y S. Static and dynamic behavior analysis of damaged panel using FEM[J]. Journal of Ship Mechanics, 2005, 6(9):93-102.( 1) 1) |