2. 武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室, 武汉 430081;

3. 钢铁研究总院 先进钢铁流程及材料国家重点实验室, 北京 100081

2. Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, P. R. China;

3. State Key Laboratory of Advanced Steel Process and Products of Central Iron & Steel Research Institute, Beijing 100081, P. R. China

随着国家工业现代化、国防现代化的不断发展,钢铁企业开发先进的钢铁工艺流程设计已成为中国建设创新型国家从而实现行业内“中国梦”的必由之路。高炉工序是钢铁企业的能耗和污染物排放大户,为保证新形势下长流程的优势和竞争力,高炉炼铁工作者正从以下3方面开展研究:一是加快现有先进装备技术的消化吸收和升级改造,二是开发高炉冶炼法应用于资源共生矿的高效清洁分离技术,三是开展以氧气高炉为代表的高炉炼铁新工艺[1-2]。

氧气高炉工艺可以看作是以氧气和煤粉为主要能源的炼铁新工艺,具有以下特点[3-9]:

1)提供洁净能源并降低环境负荷:无氮鼓风时不会有氮氧化物生成而污染空气,同时由于降低了对焦炭的需求,减少焦炉生产对环境的污染。

2)提高生产率和喷煤率:采用不同技术措施,高炉生产率可以提高1/3~2倍。氧气高炉喷吹煤粉成为主要的能源,从而改变了钢铁厂的能源结构。

3)提高间接还原并降低燃料比:炉内的还原条件与直接还原竖炉相似,铁矿石的间接还原度大幅度提高,直接还原度降低,燃料比大幅度降低。

4)改善高炉炉顶煤气质量:炉顶煤气热值相比于传统高炉高了一倍左右,可以作为燃料用气或用来发电。

1、 氧气高炉工艺的研究进展评述 (1.1) 氧气高炉工艺流程概述氧气高炉工艺是用高富氧乃至全氧鼓风操作取代传统的预热空气鼓风操作的高炉炼铁工艺。狭义的氧气高炉工艺仅包括全氧鼓风操作的情况,广义的氧气高炉工艺还包括高富氧鼓风的情形。氧气高炉工艺常与炉顶煤气循环工艺相联合(top gas recovery oxygen blast furnace,简称TGR-OBF)。

1972年Wenzel等[10]申请了有关氧气高炉的美国专利。提出首先采用无氮鼓风冶炼技术,炉顶煤气改质得到高浓度的无氮还原气,再分2种工艺回收反吹炉内,一种是从风口喷吹,另外一种是从风口及炉身下部同时喷吹的方法。

Fink氧气高炉流程[11]的工艺特点是在高炉炉缸处和炉腰处设置2排风口。O2和喷吹燃料同时吹入炉内,并通过风口将脱除CO2后的炉顶循环煤气也送入炉内,除尘后的炉顶煤气一部分用作循环煤气,剩余的煤气可以外供。根据Fink的计算,该流程从理论上可望获得低于150 kg/t的焦比和高于400 kg/t的煤比[12]。

Lu氧气高炉流程[13]的优点是其生产率高,与常规高炉相比可提高1/3~1倍。其缺点是燃料比较高、氧耗大、增产幅度小,且直接还原度是假定为零处理。根据W-K Lu的计算,在循环10%的炉顶煤气的情形下,当焦比为250 kg/t、炉腹煤气量为1 064 Nm3/t时,煤比高达450 kg/t,氧耗为355 Nm3/t,回旋区理论燃烧温度为2 360 ℃[14]。

秦民生等[15]提出的FOBF流程的工艺特点为:炉顶煤气用碳丙酯法脱除CO2,循环煤气加热到1 200 K吹入上风口;另一部分炉顶煤气不脱除CO2,不加热,作输煤载气喷入炉缸调节理论燃烧温度。Poos流程[16]无煤气循环,通过超量喷煤产生大量煤气达到炉身加热煤气平衡;风口加喷水蒸气控制合理理论燃烧温度。Edstrom提出的BOBF流程[7]的工艺特点为:无煤气循环,鼓风含氧量在40%~90%内波动,大量喷吹煤粉,不用热风炉,炉顶煤气温度120 ℃。高征铠等[17]提出的OCF流程不用热风炉,炉顶煤气不脱除CO2,不加热,炉顶煤气净化后作为载气大量喷吹煤粉和适量熔剂。张建良[9]提出的LGC氧气高炉工艺,直接将炉顶煤气除尘后一部分作为返回煤气不脱CO2并加热后直接从风口喷吹,一部分作为加热返回煤气的燃料气。

(1.2) 氧气高炉工艺的数学模型研究 1.2.1. 氧气高炉静态工艺模型基于物料平衡和能量平衡,氧气高炉的静态工艺模型是设计氧气高炉工艺流程参数的基础,也是其他多维动力学稳态模型的计算基础。

秦民生等[18]、商玉明等[19]、Gerard Danloy等[20]、郭培民等[21]、韩毅华等[22]、雷志亮等[23]等分别以物料平衡和热量平衡为基础,建立了氧气高炉的分区域静态数学模型。目前氧气高炉静态工艺模型尚存在以下问题有待解决。

1)氧气高炉直接还原度的选取

Lu氧气高炉流程[13]的工艺计算中直接还原度是假定为零处理的,由于其氧气高炉工艺是狭义的全氧高炉,还原强度近似于竖炉,其处理方法具有一定的合理性。当处理广义的高富氧氧气高炉时,将直接还原度简化为零的做法应予以避免。

2)氧气高炉分区域温度界限的选取

高炉风口回旋区煤气自风口处上行时,与下降的固体或液态炉料发生热交换,开始时气体温度大于固液温度,行至高炉下部直接还原区域时,存在着强吸热的碳气化反应,气体温度骤降,在900~1 000 ℃之间有一个气固温度近似相等的热保存区。那树人[24]在处理普通高炉区域热平衡时,取950 ℃为分界温度。氧气高炉分区域静态模型是近年来的研究热点。对于高温区界限温度的选择各不相同,有927 ℃、950 ℃和1 000 ℃等。

笔者认为,在氧气高炉的热储备区温度的范围未必都在900~1 000 ℃内。以下分2种情况讨论:一是在炉身或炉缸喷吹载热气体条件下,由于固体炉料区域的间接还原度比较充分,炉料进入高温区进行的直接还原数量有限,这延缓了气固间的强烈热交换,最终导致热储存区域将上移,热储备区温度降低,这一条推论结果与Ohno的一维动力学研究结果是一致的[3];另一种情形,当炉身或炉缸无载热气体输入炉体时,炉身上部达不到还原所需温度,则直接还原度增加,较之普通热风高炉高温区发生的碳气化反应使得气固强烈换热,气固平衡温度提前发生,这一条推论结果与Yamaoka的一维动力学模拟结果是一致的[5]。

热储备区温度的改变,从理论上表明当前的大多数静态工艺模型是不可靠的。图 1是以950 ℃为热储备区温度条件下,全氧高炉的全炉和区域热平衡收支明细[14]。该图说明在无循环煤气的全氧操作条件下,能满足全炉热平衡但不能满足区域热平衡。郭培民等[21]也得出相似的研究结果。但如果将热储备区温度从950 ℃调低,则有可能使得高温区的热收入减小,固体炉料区的热支出减小以至区域热平衡能够满足。日本学者Yamaoka的一维动力学研究表明,无循环煤气的全氧高炉工艺虽然能耗较高,但是未必不可行[5]。

|

图 1 某例中以950 ℃作热储备区温度时的全炉及区域热平衡 Figure 1 Overall and regional heat balance of the blast furnace with thermal reserve temperature as 950 ℃ in a case |

3)氧气高炉的生产率问题

一维动力学数学模型和工业试验研究均表明,氧气高炉操作条件下,其生产率即有效容积利用系数较之热风高炉提高1/3~2倍甚至更高。此问题在一般的工艺平衡计算中未见介绍,有否考虑进模型尚不可知。

4)氧气高炉的热损失问题

由于生产率的提高,氧气高炉的吨铁热损失较之普通高炉应有所降低,这在NKK公司的工业试验数据[3]中已得到印证。该问题在常见的工艺平衡计算中未见介绍,有否考虑进模型尚不可知。

5)氧气高炉的喷煤比上限

喷吹煤粉是氧气高炉调节风口区理论燃烧温度,取代焦炭消耗的重要手段,提高喷煤率可显著降低理论燃烧温度。

煤粉和氧气在风口区全部发生不完全燃烧的比率Coal/O2=1.57 kg/Nm3,这意味着喷煤率并非是无限制的。根据Miyazaki等[25]的研究结果,在含氧率75%的鼓风中,煤粉可以保持良好燃烧的Coal/O2上限值为1.2 kg/Nm3,在此之后,煤粉燃烧速度增加缓慢甚至停滞,这与1.57 kg/Nm3相比,具有一定的O2过量系数,而此时对应的喷煤比为360 kg/t,氧气消耗量为300 Nm3。张建良[9]的研究结果也表明,煤粉的燃烧率随着O/C原子比的增加而增加,在低O/C原子比(1.5~2.0)条件下,煤粉燃烧速度随氧分压呈线性关系;随着O/C原子比的逐步升高,煤粉燃烧速度增加缓慢。

1.2.2. 一维氧气高炉数学模型氧气高炉静态工艺模型不关注过程变量,一维动力学模型是为了对氧气高炉内部过程的详细描述和理解而产生的。

1990年和2001年,秦民生等[26]、张建良[9]分别针对FOBF和LCG工艺将铁矿石移动床还原的一维动力学模型[27]应用于高炉固相区,并结合热化学平衡模型建立氧气高炉过程的综合模型。

1995年,针对只有炉身喷吹预热气体的氧气高炉工艺,唐鑫等[28]、在八木等[29]、羽田等[30]和毕学工等[31]的速度方程基础上,建立了一维动力学数学模型。

1992年,针对无循环煤气流程的氧气高炉工艺,Yamaoka等[5]将高炉分为炉缸区、风口区、有效反应区,在考虑炉料和煤气间的热交换效率的情况下,建立了一维氧气高炉数学模型。计算条件中风口只有富氧热风,风温分别为30 ℃,600 ℃,1 200 ℃ 3个水平,无论哪个水平都存在一个理论最低燃料比。当富氧率增加时,间接还原度区域呈先增大后减小,燃料比随着富氧率的提高先减小后增大。

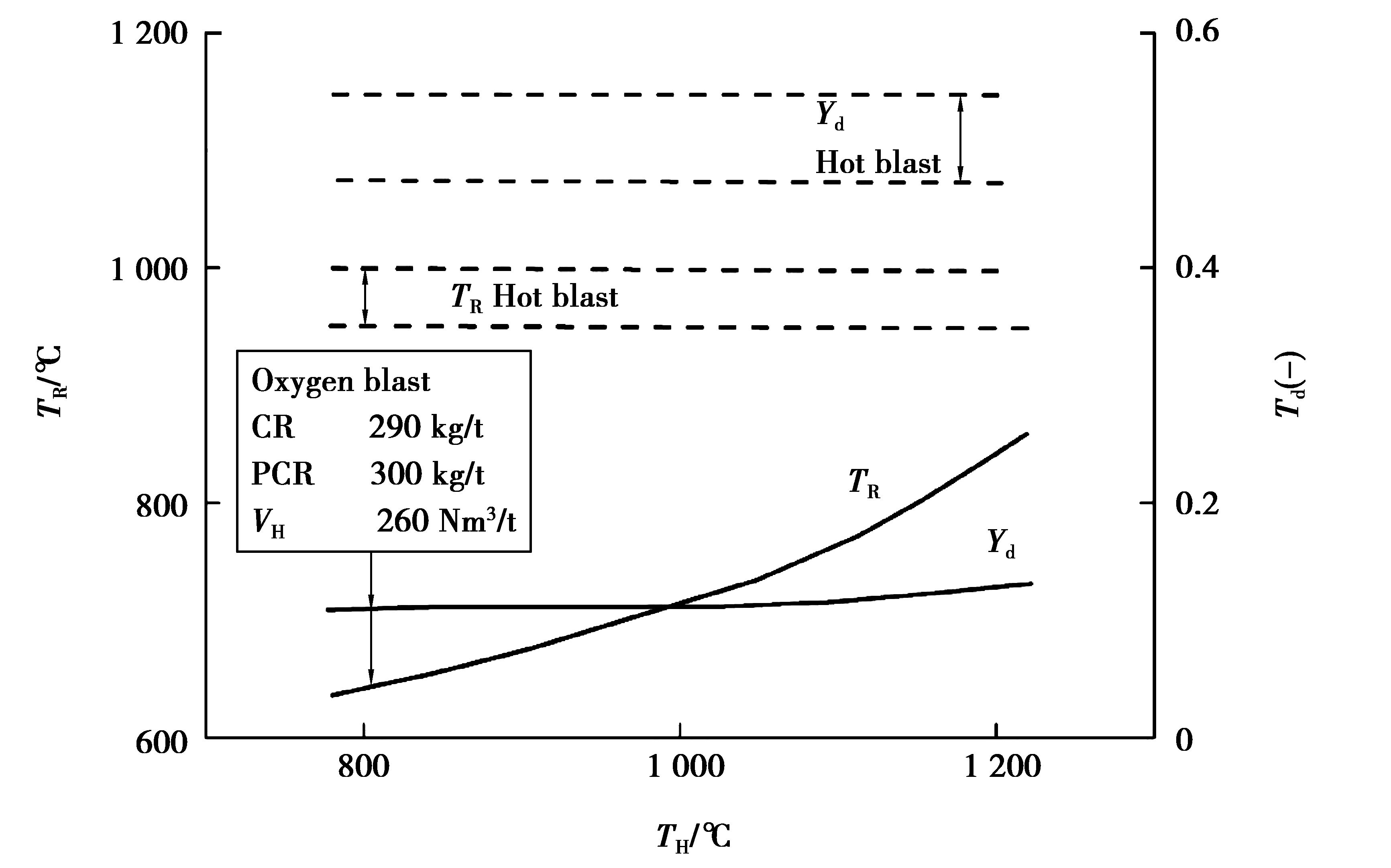

1990年,Matsuura等[3, 32]针对NKK公司的炉身喷吹预热气体氧气高炉工艺,建立了一维动力学模型。根据该模型计算结果,氧气高炉的热空区温度由预热气体的流量和温度所决定。图 2所示即为预热气体流量为260 Nm3/t,焦比290 kg/t,煤比300 kg/t条件下的热空区温度和直接还原度分别随预热气体温度的变化关系。此时热空区温度随着预热气体温度的升高而升高,直接还原度也略有升高。预热气体在800~1 200 ℃的范围内变化时,热空区温度约为630~850 ℃,与前文的推理相符。

|

图 2 预热气体温度对热空区温度和直接还原度的影响 Figure 2 Effect of preheating gas temperature(TH) on solid temperature at thermal reserve zone(TR) and direct reduction degree(Yd) |

针对NKK氧气高炉工艺,Ohno等[3]考虑了固体炉料流,传热、传质和化学反应,建立了类似于Kuwabara等[33]研究成果的二位稳态对称数学模型。模型计算中有些可变参数是设定的,计算基础采用福山4#高炉炉型(4 288 m3)。预热温度在800~1 200 ℃范围内,根据模拟得出的固体炉料温度和还原度分布的曲线知,当提高预热气体温度时,上部固体炉料温度提高,得到充分加热,固体炉料区的还原度整体分布也有上行的趋势。

随着预热气体的喷吹位置的下移,炉内温度分布趋凉,炉身得不到充足的热量,还原不充分。这主要是由于NKK模型中炉身喷吹的是氧化性气体,当氧化性气体喷吹位置低于热保存区时,便会恶化炉身的还原过程,这与其它多位作者的研究结果都是相符的[34-36]。

1.2.4. 三维氧气高炉数学模型普通高炉的三维数学模型自20世纪90年代末在日本率先出现,Yagi、Nogami、Austin、Castro等[37-40]基于多相流理论,将高炉内部物质分为五相,即气相、固相、铁液相、粉相和渣相。不同物相间的动量、能量和物质守恒方程可以用有限元方法求解[41]。

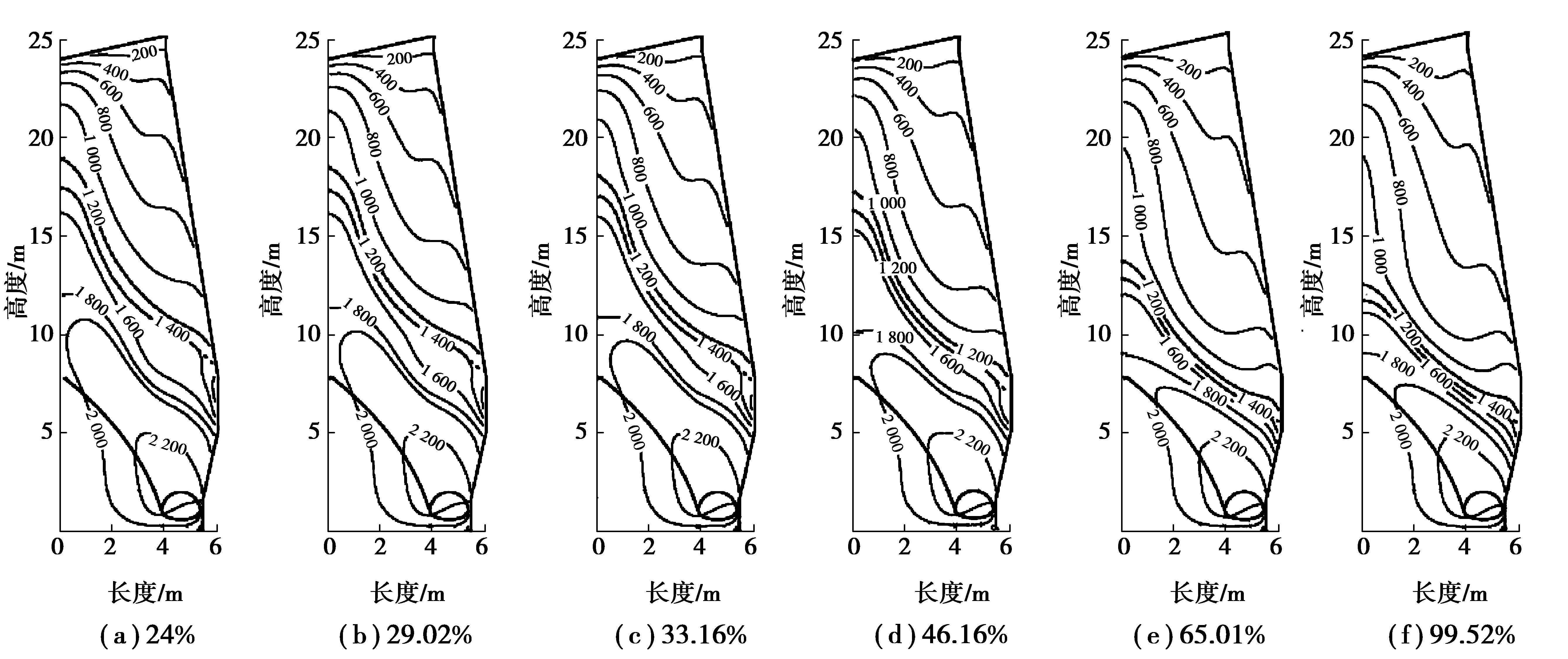

2013年,Guo等[42]对于炉缸风口喷吹焦炉煤气的氧气高炉工艺进行了三维数学模拟研究。图 3所示为不同操作条件下的固体炉料的温度分布,图 4为此时各条件下的还原度分布。其中各个工艺中的矿焦比为4.48~6.17不等,为保持理论燃烧温度均为2 179 ℃,不同操作条件下喷吹的焦炉煤气从0~125 kg/t不等。图中可以看出,当富氧率、焦炉煤气喷吹率增加时,固体炉料的高温区域略有下移,炉身的间接还原仍然可以得到保证,但是还原情况变化不大,这是由于富氧率提高后气体还原势增加导致煤气还原能力提高,但同时,由于矿焦比升高,利用系数从2.07 t·d-1·m-3增加到3.08 t·d-1·m-3,生产率提高后固体炉料在炉内的平均停留时间减小以至间接还原能力减弱,这2方面强弱抵消的综合效果即是还原情况变化不大。

|

图 3 不同操作条件下的固体炉料的温度分布 Figure 3 Distribution of in-furnace solid temperature |

|

图 4 不同操作条件下的炉内还原度情况分布 Figure 4 Distribution of reduction degree of iron bearing burdens |

铁氧化物颗粒的三界面未反应模型的计算是氧气高炉一维、二维以及三维动力学模型的核心内容。但目前模型计算中所用到的铁氧化物还原动力学数据没有考虑铁氧化物的非化学计量比[43],热力学数据不能满足热力学限制性条件,不能确定优势区图中终产物的唯一性[44-45]。

此外,当前氧气高炉的动力学数学模型研究大多是针对满足质量流量守恒的某一稳态过程,而未考虑煤气循环所导致的N2在煤气循环过程中逐渐积累直至最终达到稳定比例的非稳态过程。

1.2.5. 氧气高炉的非稳态数学模型氧气高炉的非稳态数学模型,尤其是在开炉或瞬间改变操作条件下,炉内N素在冶炼过程中从循环减少或循环积累直至最终达到稳定输入输出的非稳态过程,尚缺乏相关研究记载[46]。

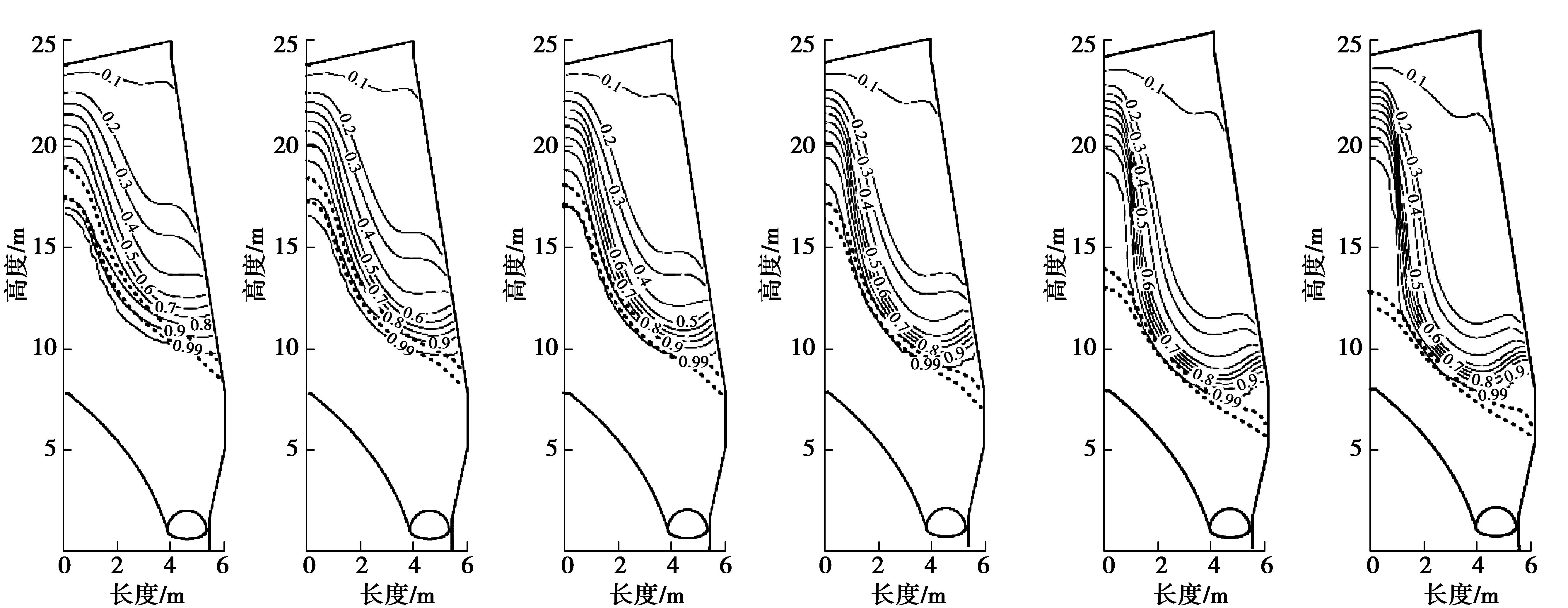

氧气高炉过程的非稳态数学模型中N2的循环积累可由图 5说明。对于虚线框所组成的煤气循环的氧气高炉工艺系统而言,N素的入口只有鼓风中的N2,记作Inlet;N素的出口有外供煤气中的N,记作Outlet1,以及炉顶煤气用作燃料气体来加热返回煤气时燃烧尾气中的N,记作Outlet2。

|

图 5 炉顶煤气循环的氧气高炉工艺的气流走向 Figure 5 Gas flow behavior in the TGR-OBF process |

当外供煤气为零,且使用外来焦炉煤气或其他还原气加热炉身返回煤气时,即Outlet1和Outlet2同时为零时,此时只有Inlet不断输入系统内部的N素,没有向系统外部排出N,炉顶煤气以及炉身和炉缸返回煤气中的N2会越积越多,炉身还原性越来越差,最终不能正常运转。

当外供煤气量为零,且使用炉顶煤气作为炉身返回气体的加热用气后,假设有一个适宜的N2入口条件Inlet,即适宜的鼓风含氧率,使得炉内反应的直接还原度为最优,且Inlet=Outlet2,则系统不仅可以稳定运转,而且能耗最低。但是实际操作高炉时,不可能一次进入稳定循环状态。假设初始条件下的Inlet>Outlet2,则开始运转时,系统内的N2会不断积累,同时,作为燃料气体的炉顶煤气热值会不断降低,因此将炉身返回煤气加热到相同温度所需求的燃料气体流量不断增加,则Outlet2不断增加,直至Inlet=Outlet2时,系统达到稳态。与此同时,炉内的直接还原度水平也在不断地调整中,直至达到设计所需水平。同理,当运行中的氧气高炉需要改变操作条件使Inlet<Outlet2时,燃料气热值增加,煤气需求量减少,返回煤气成分的变化也同时调整炉内的直接还原度水平,直至Inlet=Outlet2时系统运转达到稳态。

当炉顶煤气一部分经脱除CO2后返回炉身和炉缸,一部分作为燃料气用来加热返回的还原气,如果外供煤气量为零则一次能源可以达到最大化利用。总之,炉顶煤气循环的氧气高炉工艺的非稳态过程较之普通高炉复杂,值得进一步研究。

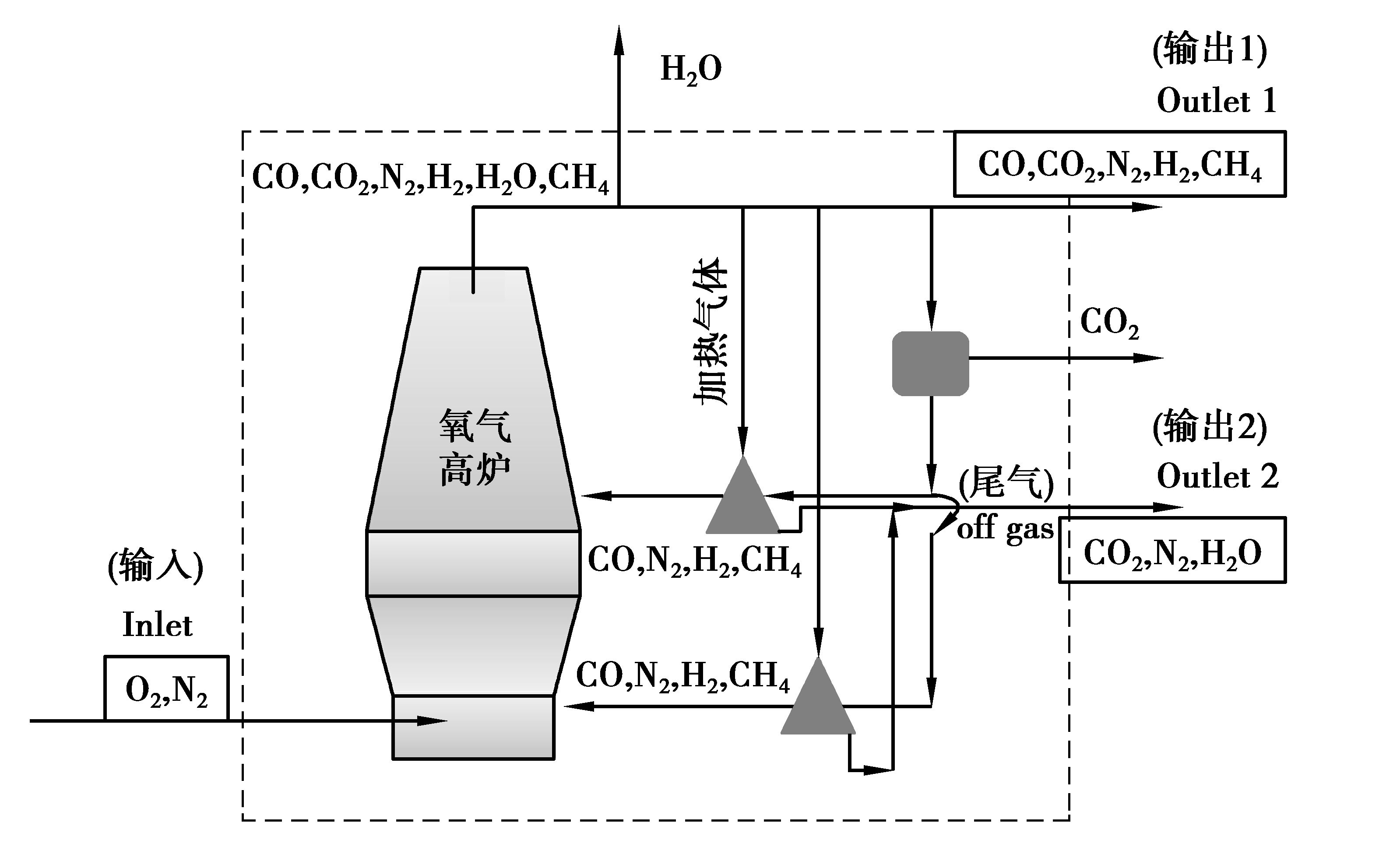

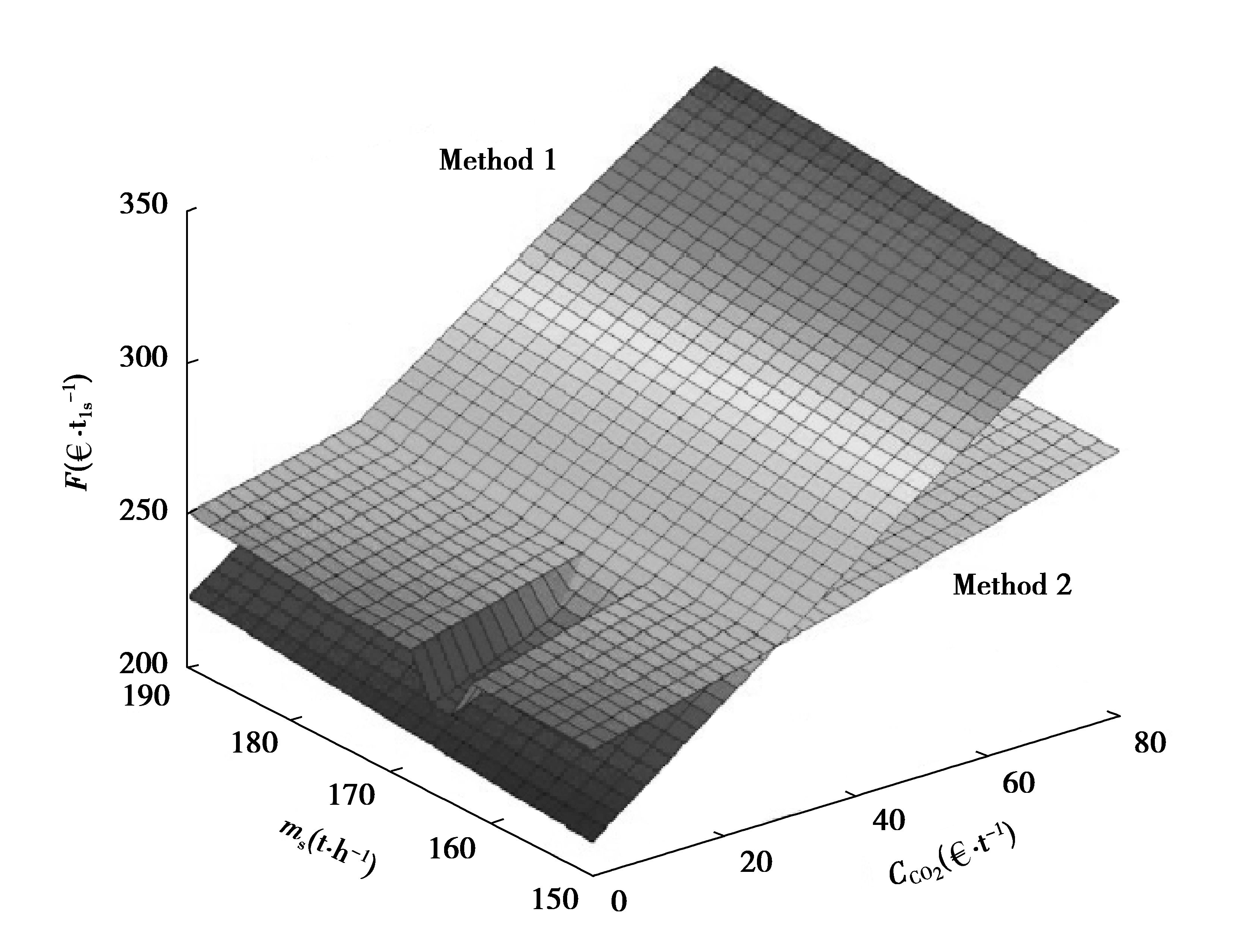

1.2.6. 氧气高炉的多目标优化数学模型依托于欧盟ULCOS课题,Saxen等[47-48]对炉顶煤气循环的全氧高炉工艺进行了非线性的多目标优化。由于最低单位产品成本和最低CO2排放不可以同时作为目标函数来优化,Helle考虑帕累托最优(pareto optimality),对炉顶煤气循环氧气高炉的钢铁联合企业进行了多目标优化。图 6所示为在CO2捕集成本为40/t的条件下,吨钢最低能耗与产率和CO2排放成本的关系。

|

图 6 吨钢最低能耗与产率和CO2排放成本的关系 Figure 6 Minimum cost of liquid steel as function of the production rate and CO2 cost for hot blast and cold recycled gas(Method1) and hot recycled gas-cold oxygen (Method 2) |

其中Method1的操作条件为热风加冷循环煤气,Method2的操作条件为热循环煤气加冷氧鼓风。由图 6可知,对于Method1当CO2排放成本低于25~28/t(依生产率而定)时是最优的,对于Method2要获得同样的经济效益,则必须付出比Method1更高的CO2排放成本。

氧气高炉的多维动力学数学模型仅限于理解炉内的复杂反应过程,不涉及技术经济指标的系统优化工作,因此不能阐明最优的工艺操作参数。多目标优化数学模型可以对工艺过程进行有效的资源配置,以最小的投入获得最大的回报。目前对于氧气高炉的多目标优化工作还不够精细,主要体现在以下2点:

1)对于CO2脱除工序的成本不能达到动态描述。因为脱除不同比例的含CO2混合气体所消耗的能量是不同的。

2)缺乏对不同富氧比例的氧气高炉工艺的对比研究。由于不同的富氧比例对应不同的炉内反应过程,对工艺计算将提出更高的要求。

1.2.7. 氧气高炉的数学模型研究展望自20世纪60年代末鞭岩开发了一维稳态动力学模型以来,高炉数学模拟的研究随着计算机性能的不断提高日趋复杂化、多维化和非稳态化。

氧气高炉的数学模型研究较普通高炉虽起步较晚,但是随着欧盟ULCOS和日本COURSE50项目的开展,其发展更为迅猛。总的来看,今后氧气高炉数学模型的发展仍然可分为2个发展方向:一是以理解炉内复杂的物理化学过程为目标的(考虑煤气循环边界条件)氧气高炉多维稳态或非稳态数学模型,二是以得到最优工艺参数指标为目的的氧气高炉多目标工艺优化模型[49]。

(1.3) 氧气高炉工艺的试验研究 1.3.1. 氧气高炉气氛下的还原试验研究氧气高炉操作条件下,风口回旋区产生的煤气中CO和H2比例大,煤气还原性强,其对于固体炉料的作用机理是近年来实验室还原试验研究的主要内容。

张建良经过试验研究表明[9],在氧气高炉炉腹还原气氛下,炉料在炉身的还原得到明显改善,矿石还原速率的提高可以缩短炉料在炉内的停留时间进而获得较高的生产率。在氧气高炉气氛下的矿石最终还原度可达到90%以上,说明氧气高炉中矿石熔化前,将被还原为海绵铁,所以软熔带完全消失是可能的。熔滴试验研究也表明,矿石开始软熔温度显著增加,软熔温度区间减小及软熔带气流阻损系数减小,因此可以产生一个位置低、厚度窄的软熔带,甚至软熔带的完全消失亦是可能的。

尹建威等[50]用包吕斯炉(borist furnace)模拟了少量喷煤高炉、富氧喷煤高炉和氧气高炉的炉身还原过程。左晓剑等[51]研究了炉顶煤气循环氧气高炉中,炉腹还原性气体H2和CO对球团矿还原行为的影响。薛庆国等采用热天平减重法在氧气高炉气氛下进行烧结矿的还原实验,考察还原度和还原速率的变化情况,并进行烧结矿还原动力学分析[52]。

乔哲等[53]采用高炉多区域约束数学模型对典型氧气高炉流程进行模拟计算,确定了其在不同位置处的煤气成分,并结合传统高炉的升温制度,采用程序还原实验装置对含铁炉料在氧气高炉和传统高炉中的还原历程进行研究。

李家新等[54]研究了氧气高炉喷吹富氢燃料后的炉腹煤气成分,煤气温度及水煤气反应对高炉中的限制性环节即由浮士体→铁阶段的影响。研究结果表明:低富氧高喷煤比工艺下的炉腹煤气还原能力有限,在1 000 ℃、90 min的还原条件下浮士体的还原率仅为53.6%,40%高富氧、高天然气喷吹率的条件下,浮士体还原率在65 min后即达到100%;在全氧鼓风条件下,还原气的还原能力更强。

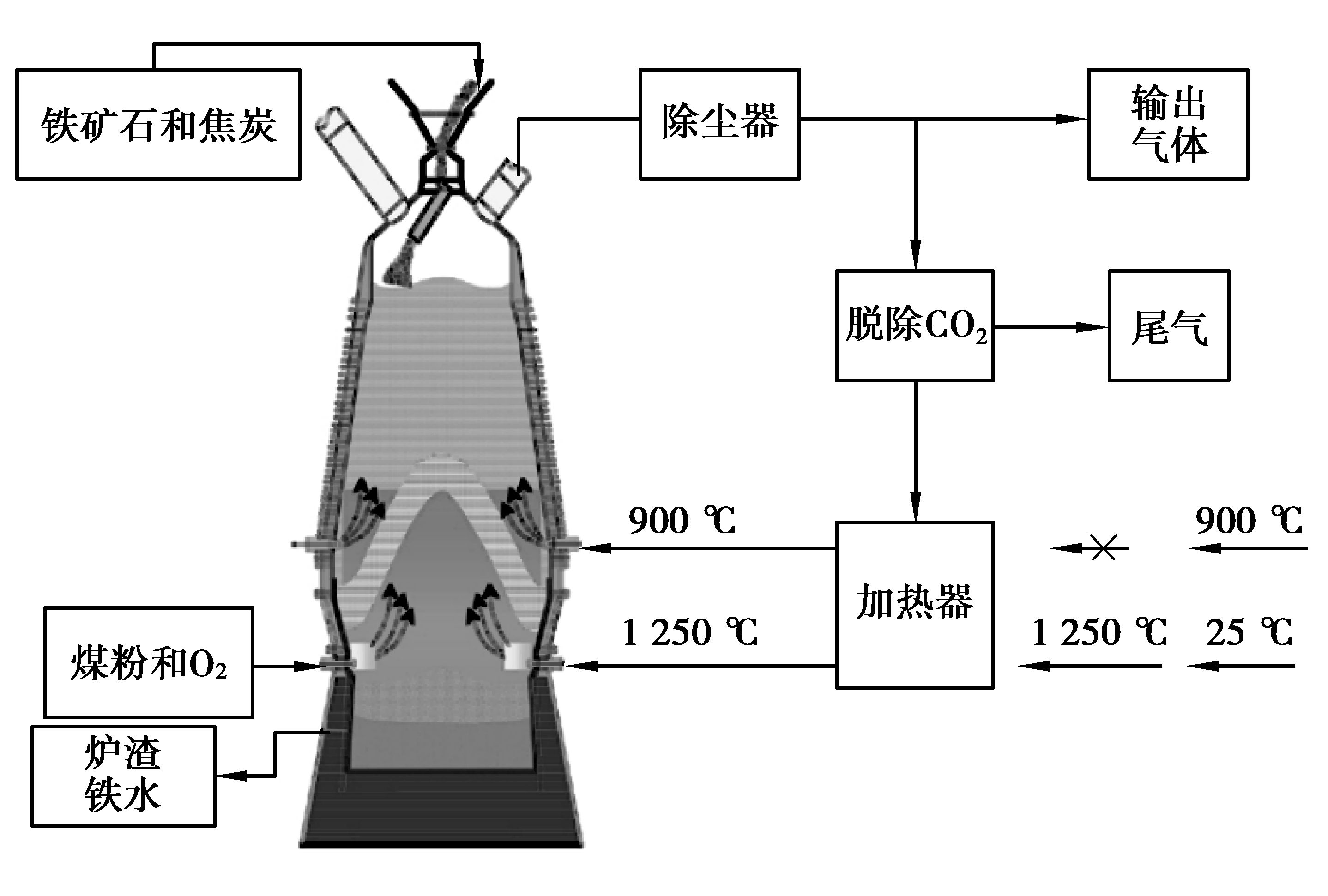

1.3.2. NKK氧气高炉工业试验NKK氧气高炉流程是日本NKK公司经过长期研究后在1987年提出的,其工艺流程如图 7[3]。由图可以看出,NKK氧气高炉流程的工艺特点是在高炉炉缸处和炉身中部设置两排风口;由炉缸风口向炉内鼓入常温氧气并大量喷吹煤粉,同时送入一定量的未脱除CO2的炉顶循环煤气以控制理论燃烧温度;炉身中部风口鼓入一定量的温度在500~1 200 ℃之间的预热煤气以补充炉内煤气量并预热炉料,预热煤气是用氧气燃烧部分炉顶煤气得到的;可以外供较多的炉顶煤气。

|

图 7 NKK氧气高炉工艺流程 Figure 7 Flow chart of NKK OBF process |

NKK氧气高炉流程的试验结果表明:喷煤量最高可达320 kg/t,焦比大幅降低,生铁日产量由9.9 t提高到20.0 t,利用系数达到5.08 t/m3·d,铁水硅含量显著降低。通过分析试验数据,NKK公司预测氧气高炉进行工业化生产吨铁燃料比可以降低到530 kg。试验的成功第一次证明了全氧鼓风高炉炼铁工艺在技术上是完全可行的。

1.3.3. Tula氧气高炉工业试验Tula氧气高炉流程是前苏联图拉钢铁厂在1985年提出的[55],其工艺流程如图 8所示。Tula氧气高炉流程的工艺特点是只在高炉炉缸处设置一排风口;由风口向炉内鼓入常温氧气和经过预热的还原煤气,热还原煤气由炉顶煤气经除尘和脱除CO2后送入热风炉预热得到;炉顶煤气中的CO2用单乙醇胺水溶液脱除;可外供部分炉顶煤气。其相关设备主要有高炉本体、煤气除尘装置、煤气压缩机、CO2脱除装置、热风炉和制氧机。

|

图 8 Tula氧气高炉工艺流程 Figure 8 Flow chart of Tula OBF process |

1985年到1990年期间,前苏联RPA公司将该厂1 033 m3的2号高炉改造为Tula氧气高炉,并进行了长时间的现场试验。试验条件为100%氧气和热还原煤气同时从风口鼓入炉内。试验先后共进行了13次,累计产出铁水2.5×105 t。

试验结果表明:焦比最低达到367 kg/t,对应的氧耗为251 Nm3/t,日产铁量为1 700 t,直接还原度由基准期的0.437降低到试验期的0.08~0.09。焦炭中的碳素输入与基准期相比降低了28%~30%,但是整个流程的总碳素输入与基准期相比却增加了25%~35%。

1.3.4. ULCOS氧气高炉工业试验2004年,欧盟制定并实施了超低CO2炼钢(ULCOS)项目,旨在使钢铁工业CO2排放减少50%。2007年,ULCOS项目组在瑞典LKAB公司的试验高炉上分别开展了炉缸和炉身喷吹循环煤气的试验研究,为期7周[56]。其工艺流程如图 9所示。

|

图 9 ULCOS的氧气工艺流程 Figure 9 Flow chart of TGR-OBF process of ULCOS |

试验高炉的主要参数为:工作容积9 m3,炉缸直径1.4 m,炉喉直径1.0 m,工作高度6.0 m,最高顶压1.5 kg,风口数目3个,风口直径54 mm。

试验结果表明:对于炉缸喷吹1 250 ℃循环煤气流程,冶炼参数稳定后,焦比为360 kg/t,煤比为140 kg/t,炉缸循环煤气喷吹量约为650 Nm3/t;对于炉缸和炉身同时喷吹循环煤气流程,冶炼参数最好时,焦比为260 kg/t,煤比为170 kg/t,炉缸和炉身循环煤气喷吹量均为550 Nm3/t。

1.3.5. 中国营口氧气高炉工业试验2009年6月,北京钢铁研究总院先进钢铁流程及材料国家重点实验室与五矿营钢合作在营钢建立了一座8 m3的氧气高炉,进行了工业化试验[57],迈出了中国全氧鼓风炼铁的第一步[58]。试验氧气高炉在炉缸和炉身处分别设置了一排风口,由炉缸风口向炉内鼓入常温氧气并喷吹煤粉,由炉身风口向炉内喷吹预热至900 ℃的焦炉煤气。

试验共进行了3个阶段:第1阶段试验连续进行了15 d,实现了顺利出铁,喷煤量达到了300 kg/t;第2阶段试验连续进行了23 d,主要解决了氧煤喷吹装置的冷却和容易出现的悬料问题,喷煤量达到450 kg/t左右;第3阶段试验连续进行了18 d,考察炉身喷吹焦炉煤气时氧气高炉的各项操作指标,炉身焦炉煤气喷吹量为180 Nm3/t,喷煤量降低到400 kg/t,实现预期目标。

1.3.6. COURSE50氧气高炉工业试验COURSE50[59]是日本新能源产业技术综合开发机构委托神户制钢等6家公司共同开展的环境友好型炼铁技术开发项目,其中重要内容是开发氧气高炉结合焦炉煤气喷吹工艺来抑制CO2排放。

2013年4月16日至5月11日,COURSE50项目组在瑞典LKAB公司的试验高炉(EBF)上分别开展了富氧高炉喷吹焦炉煤气COG和改质焦炉煤气RCOG的工业试验研究[59]。研究结果表明:喷吹COG(57%H2-31.3%CH4-11.7%N2)工艺中,煤比为123 kg/t时,焦比为432 kg/t,COG喷出率可达99 kg/t,富氧率7.8%,鼓风温度降至982 ℃;喷吹RCOG(77.9%H2-22.1%N2或77.9%H2-10%CO-12.1%N2)工艺中,煤比为128 kg/t时,焦比为435 kg/t,RCOG喷出率可达149 kg/t,富氧率6.9%,鼓风温度可降至972 ℃。

1.3.7. 氧气高炉的试验研究展望氧气高炉气氛下含铁炉料还原行为的实验室研究可以更好地理解氧气高炉炉内物料的还原行为,对数学模型的模拟结果具有较好的印证作用。

氧气高炉工业级别的大型试验均取得一定程度的成功,甚至在前苏联的1 033 m3高炉上进行了顺产试验。这些例子均表明目前对氧气高炉的现场实践已经具备一定的理解水平和操作水平,但是在经济性和稳定性方面仍然无法达到普通热风高炉的水平。研究中的氧气高炉普遍出现了间歇性的炉况不顺,平均单位生铁成本居高不下的现象。Tula氧气高炉中焦炭的碳素输入与基准期相比降低了28%~30%,但是整个流程的总碳素输入与基准期相比却增加了25%~35%。

普通热风高炉工艺的发展已有200多年的历史,而氧气高炉工艺其产生到现今仅有40多年的历史,其炉内的反应现象或许仍有认识不清的问题。因此,从降低全球CO2排放的长远利益来看,对氧气高炉理论和实践中的难点进行集中攻关研究至关重要。

2、 氧气高炉的新炉型设计 (2.1) 炉身高度的设计氧气高炉操作条件下,风口回旋区产生的煤气中CO和H2比例大,煤气还原性强,在氧气高炉炉腹还原气气氛下,炉料在炉身的还原得到明显改善,矿石还原速率的提高可以缩短炉料在炉内的停留时间进而获得较高的生产率。同时,如果牺牲一部分生产率,则可以降低炉身的高度,增加料柱的透气性。Ohno等[3]研究表明:在喷吹预热气体同为300 Nm3/t且预热气体喷吹高度都为7.5 m的工艺操作条件下,炉身高度从16.5 m降为14.0 m和11.5 m时,固体炉料区的90%还原曲线仍然高于风口线。在不影响炉身还原的情况下,炉身喷吹预热气体的氧气高炉的炉身高度可以降低2~5 m左右。

Yamoaoka等[5]也对氧气高炉的炉身高度能否降低进行了一维动力学的模拟。研究表明炉身高度的降低直接导致了氧气高炉操作指标的恶化。该模型的氧气高炉工艺炉身不喷吹预热气体,正如上文的一维动力学模型分析所述,由于此时炉身还原所需热量不够,间接还原不充分,热储备区温度下移,高温区负担了大量的直接还原因而导致燃料比增高。此时再降低炉身高度,则炉身还原更不充分,最终导致燃料比升高。

(2.2) 炉腹角和炉身角的设计炉腹角和炉身角是确定高炉內型的又一重要参数。在降低高炉炉身的前提下,适当延长煤气在高炉内的停留时间,进而延长气固、气液反应时间对于优化炉内的还原度分布有重要意义。

氧气高炉操作中,如果适当减小炉腹角,不仅可以促进鼓风吹透中心,还能保证炉缸煤气尽早离开炉壁,有效缓解理论燃烧温度对炉衬的破坏。

参考COREX炉型设计和普通热风高炉的炉型设计,重点考察的3种氧气高炉炉型参数如表 1[60]。在定义了氧气高炉炉型、布料参数、鼓风参数和炉内的孔隙度粒度分布后,可以计算3种炉型的煤气在炉内的速度分布和停留时间分布[61]。

| 表 1 3种炉型参数 Table 1 Parameters of three furnaces |

根据模型计算的3种炉型的煤气停留时间差别不大。表 2是3种炉型死区、全混区和活塞区所占比例。炉型3的死区比例最小,相应的活跃区比例最大;炉型1的死区比例最大,活跃区的比例最小;炉型2则介于炉型1和炉型3之间。因此,如果仅从反应空间上考虑,炉型3对反应器空间的利用效率最高,是3种炉型中最优的炉型。

| 表 2 不同炉型所占比例 Table 2 Fluid proportion of different furnaces |

对于本例结果而言,选择较小的炉腹角和炉身角,煤气的停留时间延长,但同时反应器内的死区比例增大,对反应器空间的利用效率降低。综上所述,可以选择相对较小的炉腹角和炉身角(炉型2)来改善氧气高炉内部气体停留时间、改善反应器空间利用效率、吹透中心改善煤气流分布以及缓解理论燃烧温度过高对炉衬的破坏。

(2.3) 风口的设计氧气高炉操作条件下,风口产生的煤气量较之普通热风高炉急剧降低,则风口回旋区的气体流速能否吹透中心是必须考察的课题。但是仅考虑风口煤气的吨铁发生量远远不够。与普通热风高炉相比,氧气高炉的生产率提高后吨铁所需时间降低,风中含氧量显著提高则反应产生的新生煤气中CO的数量增多,所以应从生产率和化学反应2方面来考虑则氧气高炉的较低吨铁风量[62-63]。

表 3所示根据NKK氧气高炉工业试验参数[4],进而得出普通高炉和氧气高炉风口回旋区气体流速的计算结果。

| 表 3 NKK氧气高炉风口回旋区气体流量的计算 Table 3 Calculation of the raceway gas flow rate for OBF in NKK Process |

结果表明随着氧气高炉工艺的完善及生产率的提升,风口新生气体流速的大小与试验期普通热风高炉的差距逐步减小。当炉顶煤气返回喷吹时,风口回旋区的气体流量更高,与普通热风高炉的差距进一步减小。

当采用氧气高炉工艺时,为保证风口区新生的气体流速吹透炉缸,也可以采用缩小风口面积的下部调剂手段保证炉况顺行。

为了吹透中心,改善炉缸煤气流分布,在设计氧气高炉风口时还需考虑风口深度和风口的周向布置问题。适当增加风口深度可以吹透中心,适当减小风口总数可以增大每个风口的鼓风动能,以增加风口深度吹透中心。但是如果风口过深,则影响上部炉料的下降且降低炉缸有效利用容积。风口数目过少虽然改善了风口深度,但是造成相邻风口间死区体积的增大降低炉缸的有效利用体积。

综上所述,对氧气高炉的风口尺寸、深度和周向布置应进行进一步的研究。

3、 结 论1)氧气高炉的静态工艺模型研究工作需要选取或计算合适的直接还原度和热储备区温度,同时考虑氧气高炉工况下生产率的变化、热损失的变化、风口煤粉的喷吹上限等问题。

2)氧气高炉数学模型的发展仍然可分为2个发展方向:一是以理解炉内复杂的物理化学过程为目标的氧气高炉多维稳态或非稳态数学模型,二是以得到最优工艺参数指标为目的的氧气高炉多目标工艺优化模型。多维动力学模型中需要考虑铁氧化物的非化学计量比,使用满足热力学限制性条件的铁氧化物还原反应热力学数据,且需要考虑N素在冶炼过程中从循环减少或循环积累直至最终达到稳定比例的非稳态过程。多目标优化模型需要对于CO2脱除工序的成本进行动态描述,对不同富氧比例的氧气高炉工艺进行对比优化研究。

3)氧气高炉气氛下含铁炉料还原行为的实验室研究可以更好地理解氧气高炉炉内物料的还原行为,且对数学模型的模拟结果具有较好的印证作用;相对于普通热风高炉在经济性和稳定性方面,目前的氧气高炉流程仍然是无法与之比拟的。从可持续发展和降低CO2排放的长远利益来看,应对氧气高炉理论和实践中的难点进行持续资助和集中攻关研究。

4)在不影响炉身还原的情况下,炉身喷吹预热气体的氧气高炉的炉身高度可以降低2~5 m;选择相对较小的炉腹角和炉身角可改善氧气高炉内部气体停留时间、改善反应器空间利用效率、吹透中心改善煤气流分布以及缓解理论燃烧温度过高对炉衬的破坏;对氧气高炉的风口尺寸、深度和周向布置应进行进一步的研究。

| [1] |

蔡九菊.

中国钢铁工业能源资源节约技术及其发展趋势[J]. 世界钢铁 , 2009 (4) : 1–13.

CAI Jiuju.

The energy and resources saving technologies employed in Chinese iron and steel industry and their develop-ment[J]. World Steel , 2009 (4) : 1–13.

( 0) 0)

|

| [2] |

储满生, 郭宪臻, 沈峰满, 等.

高炉炼铁新技术的数学模拟研究[J]. 东北大学学报(自然科学版) , 2007, 28 (6) : 829–833.

CHU Mansheng, GUO Xianzhen, SHEN Fengman, et al.

Numeric simulation of innovative ironmaking technologies applied in blast furnace process[J]. Journal of Northeastern University: Natural Science , 2007, 28 (6) : 829–833.

( 0) 0)

|

| [3] |

Ohno Y, Matsuura M, Mitsufuji H, et al.

Porocess characteristics of a commercial-scale oxygen blast furnace process with shaft gas injection[J]. ISIJ International , 1992, 32 (7) : 838–847.

DOI:10.2355/isijinternational.32.838 ( 0) 0)

|

| [4] |

Ohno Y, Hotta H, Matsuura M, et al.

Development of oxygen blast furnace with preheating gas injection into upper shaft[J]. Tetsu-To-Hagane , 1989, 75 (8) : 1278–1285.

( 0) 0)

|

| [5] |

Yamaoka H, Kamei Y.

Theoretical study on an oxygen blast furnace using mathematical simulation model[J]. ISIJ International , 1992, 32 (6) : 701–708.

DOI:10.2355/isijinternational.32.701 ( 0) 0)

|

| [6] |

Tseitlin M A, Lazutlin S E, Styopin G M.

Flow chart for ironmaking on the Basis of 100% usage of process oxygen and hot reducing gases injection[J]. ISIJ International , 1994, 34 (7) : 570–573.

DOI:10.2355/isijinternational.34.570 ( 0) 0)

|

| [7] |

Edstrom J O, Ma J T.

Influence of the type of coal on energy consumption in shaft furnace smelting reduction proce-sses[J]. Scandinavian Journal of Metallurgy , 1989, 18 (3) : 105–112.

( 0) 0)

|

| [8] |

Ohno Y, Hotta H, Matsuura M, et al.

Test of oxygen blast furnace process with experimental blast furnace (development of oxygen blast furnace process-Ⅲ)[J]. Transactions of the Iron and Steel Institute of Japan , 1987, 27 (9) : 219.

( 0) 0)

|

| [9] |

张建良.氧气高炉的应用基础研究[D].北京:北京科技大学,2001.

ZHANG Jianliang.Applied and fundamental study on oxygen blast furnace process[D].Beijing:University of Science and Technology of Beijing,2001.(in Chinese)

( 0) 0)

|

| [10] |

Wenzel W,Gudenau H W,Fukushima T.Blast furnace operating methods.US:3884677[P].Nov.201973.

( 0) 0)

|

| [11] |

Fink F.Prospective Ironmaking[C]//Oxygen-Coal Iron-Steelmaking International Conference Proceedings.Beijing,1997,157-169.

( 0) 0)

|

| [12] |

高攀.氧气高炉工艺的数学物理模拟[D].沈阳:东北大学,2013.

GAO Pan.Mathematical and physical simulation of the oxygen blast furnace process[D].Shenyang:Northeastern University,2013.(in Chinese)

( 0) 0)

|

| [13] |

Lu W K, Vasant Kumar R.

Feasibility of nitrogen-free blast furnace operations[J]. Transactions of the Iron and Steel Society of AIME , 1984, 5 : 25–31.

( 0) 0)

|

| [14] |

袁东东.氧气高炉工艺模型及煤气停留时间分布的研究[D].沈阳:东北大学,2012.

YUAN Dongdong.Study on process model of oxygen blast furnace and gas residence time distribution[D].Shenyang:Northeastern University,2012.(in Chinese)

( 0) 0)

|

| [15] |

秦民生, 谢湧堃, 杨永宜, 等.

高炉超量喷吹煤粉及炉顶煤气部分循环工艺可行性研究[J]. 钢铁 , 1985, 20 (5) : 13–19.

QIN Minsheng, XIE Yongheng, YANG Yongyi, et al.

Feasibility study of a new blast furnace process of injecting coal at unusual rate and partially recycling of top gas[J]. Iron and Steel , 1985, 20 (5) : 13–19.

( 0) 0)

|

| [16] |

Poos A,Ponghis N.Potentials and problems of high coal injection rates[C]//Ironmaking Conference Proceed-ings,[s.L.]:IEEE,1990,49:443-453.

( 0) 0)

|

| [17] |

Gao Z K.OCF (Oxygen-Coal-Flux Injection) Blast Furnace Process and Its Characteristics[C]//Oxygen-Coal Iron-Steelmaking International Conference Proceedings.Beijing:IEEE,1997:170-176.

( 0) 0)

|

| [18] |

秦民生, 高征凯, 王冠伦.

高炉全氧鼓风操作的研究[J]. 钢铁 , 1987, 22 (12) : 1–7.

QIN Minsheng, GAO Zhengkai, WANG Guanlun.

Study on blast furnace operation with all oxygen blast[J]. Iron and Steel , 1987, 22 (12) : 1–7.

( 0) 0)

|

| [19] |

商玉明, 谢裕生, 艾箐, 等.

全氧高炉炼铁过程的系统模拟[J]. 化工冶金 , 1993, 14 (3) : 189–194.

HANG Yuming, XIE Yusheng, AI Qing, et al.

System simulation of full oxygen blast furnace ironmaking proc-ess[J]. Engineering chemistry and Metallurgy , 1993, 14 (3) : 189–194.

( 0) 0)

|

| [20] |

Danloy G,Van der Stel J,et al.Heat and mass balances in the ULCOS blast furnace[C]//Proceedings of the 4th Ulcos seminar,[S.L.]:IEEE,2008,1-2.

( 0) 0)

|

| [21] |

郭培民, 高建军, 赵沛.

氧气高炉多区域约束性数学模型[J]. 北京科技大学学报 , 2011, 33 (3) : 334–338.

GUO Peimin, GAO Jianjun, ZHAO Pei.

Multi-zone constrained mathematical model of oxygen blast furnace[J]. Journal of University of Science and Technology Beijing , 2011, 33 (3) : 334–338.

( 0) 0)

|

| [22] |

韩毅华, 王静松, 李燕珍, 等.

炉顶煤气循环[XC半字线.TIF, JZ]氧气鼓风高炉综合数学模型[J]. 北京科技大学学报 , 2011, 33 (10) : 1280–1286.

HAN Yihua, WANG Jingsong, LI Yanzhen, et al.

Comprehensive mathematical model of top gas recycling-oxygen blast furnace[J]. Journal of University of Science and Technology Beijing , 2011, 33 (10) : 1280–1286.

( 0) 0)

|

| [23] |

雷志亮.氧气高炉工艺的探讨研究[D].沈阳:东北大学,2014.

LEI Zhiliang.Discussion of oxygen blast furnace process[D].Shenyang:Northeastern University,2014.(in Chinese)

( 0) 0)

|

| [24] |

那树人.

高炉高温区热平衡的计算[J]. 炼铁 , 1983 (1) : 49–53.

NA Shuren.

Calculation of thermal balance of high temperature zone in the blast furnace[J]. Ironmaking , 1983 (1) : 49–53.

( 0) 0)

|

| [25] |

Miyazaki T, Yamaoka H, Kamai Y, et al.

Development of new ironmaking process comprosing shaft-type reduction furnace and cupola-type melting furnace (new process)[J]. Tetsu-to-Hagane , 1987, 73 : 2122.

( 0) 0)

|

| [26] |

秦民生, 张郁亭, 卢虎生, 等.

高炉炼铁过程综合数学模型[J]. 钢铁 , 1990, 25 (10) : 9–14.

QIN Minsheng, ZHANG Yuting, LU Husheng, et al.

A comprehensive mathematical model for blast furnace ironmaking process[J]. Irion and Steel , 1990, 25 (10) : 9–14.

( 0) 0)

|

| [27] |

秦民生, 张郁亭.

铁矿石移动床还原动力学[J]. 金属学报 , 1987, 23 (1) : B1–B7.

QIN Minsheng, ZHANG Yuting.

Math-model for kinetics of iron ore reduction in moving bed[J]. Acta Metallugica Sinica , 1987, 23 (1) : B1–B7.

( 0) 0)

|

| [28] |

唐鑫, 徐楚韶.

从炉身喷吹预热气体时氧气高炉内冶炼过程的数学模拟[J]. 重庆大学学报 , 1995, 18 (2) : 109–115.

TANG Xin, XU Chuzhao.

Mathematical model of oxygen blast furnace with preheating gas injection into upper shaft[J]. Journal of Chongqing Universtiy , 1995, 18 (2) : 109–115.

( 0) 0)

|

| [29] |

Yagi J.

Mathematical models of blast furnace[J]. Tetsu-to-Hagane , 1973, 69 (8) : 1242–1249.

( 0) 0)

|

| [30] |

Hatano M, Kurita K, Yamaoka H, et al.

Investigation of blown-in operation through the blast furnace dynamic model[J]. Tetsu-to-Hagane , 1982, 68 (11) : 2369–2376.

( 0) 0)

|

| [31] |

Bi X G.

Simulation of blast furnace by a mathematical model[J]. ISIJ Int , 1992, 32 (4) : 470–480.

DOI:10.2355/isijinternational.32.470 ( 0) 0)

|

| [32] |

Matsuura M,Mitsufuji H,Furukawa T,et al.Development of the oxugen blast furnace process[C]//Proc.The Sixth International Iron and Steel Cong.,Tokyo:ISIJ,1990,581.

( 0) 0)

|

| [33] |

Kuwabara M, Isobe K, Mio K, et al.

Theoretical analysis and cold model experiment on burden flow in blastfurnace[J]. Tetsu-to Hagan , 1988, 74 (9) : 1734–1741.

( 0) 0)

|

| [34] |

Nishio H,One the top gas Recycled reforming procese and the in jected gas distribution[J].Tetsu-to-Hagane,1973,59:1506.

( 0) 0)

|

| [35] |

Yatsuzuka T, Nakayama K, Omori K, et al.

Injection of reducing gas into blast fumace[J]. Tram Iron Steal Inst, Jpn , 1973, 13 : 115.

( 0) 0)

|

| [36] |

Mi yashita T, Samo K, Nishio H, et al.

Injection of reducing gas reformed by recycled top gas into an experimental furnace[J]. Trans.Iron Sted Inst.Jpn , 1974, 14 (3) : 176–184.

( 0) 0)

|

| [37] |

Yagi J.

Mathematical modeling of the flow of four fluids in a packed bed[J]. ISIJ Int. , 1993, 33 (6) : 619–639.

DOI:10.2355/isijinternational.33.619 ( 0) 0)

|

| [38] |

Castro J A, Nogami H, Yagi J.

Three-dimensional multiphase mathematical modeling of the blast furnace based on the multifluid model[J]. ISIJ Int , 2002, 42 (1) : 44–52.

DOI:10.2355/isijinternational.42.44 ( 0) 0)

|

| [39] |

Austin P R, Nogami H, Yagi J.

A mathematical model for blast furnace reaction analysis based on the four fluid model[J]. ISIJ Int , 1997, 37 (8) : 748–755.

DOI:10.2355/isijinternational.37.748 ( 0) 0)

|

| [40] |

Chu M.Study on super high efficiency operations of blast furnace based on multi-fluid model[D].Sendai:Tohoku University,Japan,2004.

( 0) 0)

|

| [41] |

Shen Y S, Guo B Y, Chen Sheng, et al.

Three dimensional Modeling of flow and thenoche mical behavior in a blast furnace[J]. Metallurgical and Materials Transaction Materials Transaction B , 2015, 46 : 432–448.

DOI:10.1007/s11663-014-0204-y ( 0) 0)

|

| [42] |

Guo T, Chu M, Liu Z, et al.

Mathematical modeling and exergy analysis of blast furnace operation with natural gas injection[J]. Steel Research International , 2013, 84 (4) : 333–343.

DOI:10.1002/srin.v84.4 ( 0) 0)

|

| [43] |

Zhang W, Zhang J H, Zou Z S, et al.

Influences of non-stoichiometry on thermodynamics and kinetics of iron oxides reduction processes[J]. Ironmaking and Steelmaking , 2014, 41 (9) : 415–420.

( 0) 0)

|

| [44] |

张伟, 张菊花, 李强, 等.

铁氧化物气固还原反应的优势区图[J]. 东北大学学报(自然科学版) , 2013, 34 (10) : 1430–1433.

ZHANG Wei, ZHANG Juhua, LL Qiang, et al.

Predominance area diagram for gas-solid reduction reactions of iron oxides[J]. Journal of Northeastern University: Natural Science , 2013, 34 (10) : 1430–1433.

( 0) 0)

|

| [45] |

张伟, 张菊花, 邹宗树, 等.

基于Lingo的铁氧化物还原反应热力学数据的最优拟合[J]. 东北大学学报(自然科学版) , 2013, 34 (11) : 1597–1600.

ZHANG Wei, ZHANG Juhua, ZOU Zongshu, et al.

Optimized fitting of the thermodynamic data of iron oxide reduction reactions based on Lingo[J]. Journal of Northeastern University: Natural Science , 2013, 34 (11) : 1597–1600.

( 0) 0)

|

| [46] |

高建军, 郭培民, 齐渊洪, 等.

工艺参数对氧气高炉能耗的影响规律[J]. 钢铁研究学报 , 2011, 23 (7) : 14–17.

Gao Jianjun, Guo Peimin, QI Yuanhong, et al.

Effect of process parameters on energy consumption of the oxygen blast furnace[J]. Journal of Iron and Stecl Research , 2011, 23 (7) : 14–17.

( 0) 0)

|

| [47] |

Helle H, Helle M, Pettersson F, et al.

Multi-objective optimization of ironmaking in the blast furnace with top gas recycling[J]. ISIJ Int , 2010, 50 (10) : 1380–1387.

DOI:10.2355/isijinternational.50.1380 ( 0) 0)

|

| [48] |

Helle H, Helle M, Saxen H.

Nonlinear optimization of steel production using traditional and novel blast furnace operation strategies[J]. Chemical Engineering Science , 2011, 66 : 6470–6481.

DOI:10.1016/j.ces.2011.09.006 ( 0) 0)

|

| [49] |

Muchi I, Yagi J, Tamura K, et al.

Reaction kinetics in the blast furnace[J]. Japan Inst.Metals , 1966, 30 (9) : 826–831.

( 0) 0)

|

| [50] |

尹建威, 王凤歧, 党玉华, 等.

氧气高炉炉身的模拟试验研究[J]. 钢铁研究学报 , 2002, 14 (2) : 1–4.

YIN Jianwei, WANG Fengqi, DANG Yihua, et al.

Experimental simulation on reduction process of shaft for oxygen blast furnace[J]. Journal of Iron and Steel Research , 2002, 14 (2) : 1–4.

( 0) 0)

|

| [51] |

Zuo X J, Wang J, An X, et al.

Reduction behaviors of pellets under different reducing potentials[J]. Journal of Iron and Steel Research International , 2013, 20 (12) : 12–18.

DOI:10.1016/S1006-706X(13)60210-1 ( 0) 0)

|

| [52] |

Lan R, Wang J, Han Y, et al.

Reduction behavior of sinter based on top gas recycling oxygen blast furnace[J]. Journal of Iron and Steel Research International , 2012, 19 (9) : 13–19.

DOI:10.1016/S1006-706X(13)60003-5 ( 0) 0)

|

| [53] |

乔哲, 张华杰, 王劲松, 等.

氧气高炉条件下含铁炉料的程序还原行为实验研究[J]. 太原理工大学学报 , 2014, 45 (1) : 25–28.

QIAO Zhe, ZHANG Huajie, WANG Jinsong, et al.

Programming reduction behavior of the ferrous burden under oxygen blast furnace simulated condition[J]. Journal of Taiyuan University of technology , 2014, 45 (1) : 25–28.

( 0) 0)

|

| [54] |

Li J X, Wang P, Zhou L, et al.

The reduction of wustite with high oxygen enrichment and high injection of hydrogenous fuel[J]. ISIJ Int , 2007, 47 (8) : 1097–1101.

DOI:10.2355/isijinternational.47.1097 ( 0) 0)

|

| [55] |

Tovarovskii I G, Pukhov A P, Yusfin Yu S, et al.

Prospects for lowering coke consumption in blast furnaces by improving blast parameters[J]. Steel in the USSR , 1989, 19 (8) : 328–334.

( 0) 0)

|

| [56] |

Danloy G, Berthelemot A, Grant M, et al.

Pilot testing of the low CO2 blast furnace process at the experimental BF in Lulea[J]. Revue de Metallurgie , 2009 (1) : 1–8.

( 0) 0)

|

| [57] |

齐渊洪, 严定鎏, 高建军, 等.

氧气高炉工业化试验研究[J]. 钢铁 , 2011, 46 (3) : 6–8.

QI Yuanhong, YAN Dinglian, GAO Jianjun, et al.

Study on industrial test of the oxygen blast furnace[J]. Iron and Steel , 2011, 46 (3) : 6–8.

( 0) 0)

|

| [58] |

齐渊洪,高建军,周渝生,等.氧气高炉的发展现状及关键技术问题分析[C]//2011年全国冶金节能减排与低碳技术发展研讨会论文集.唐山:中国金属学会,2011:75-81

QI Yuanhong,GAO Jianjun,ZHOU Yusheng,et al.The current development and key technical problems of oxygen blast furnace[C]//Proceedings of the Metallurgical energy conservation and low carbon technology seminar in2011.Tangshan:China Metal Society,2011,75-81.(in Chinese)

( 0) 0)

|

| [59] |

Matsumiya T.

Steelmaking technology for a sustainable society[J]. Calphad: Computer Coupling of Phase Diagrams and Thermochemistry , 2011, 35 : 627–635.

DOI:10.1016/j.calphad.2011.02.009 ( 0) 0)

|

| [60] |

Watakabe S, Miyagawa K, Matsuzaki S, et al.

Operation trial of hydrogenous gas injection of course50 project at an experimental blast furnace[J]. ISIJ International , 2013, 53 (12) : 2065–2071.

DOI:10.2355/isijinternational.53.2065 ( 0) 0)

|

| [61] |

郁肖兵.氧气高炉煤气流动的数值模拟[D].沈阳:东北大学,2014.

YU Xiaobing.Mathematical simulation of the gas flow in the oxygen blast furnace[D].Shenyang:Northeastern University,2014.(in Chinese)

( 0) 0)

|

| [62] |

张伟.氧气高炉炼铁基础理论与工艺优化研究[D].沈阳:东北大学,2015.

ZHANG Wei.Fundamental study and progress optimization of oxygen blast furnace ironmaking[D].Shenyang:Northeastern University,2015.(in Chinese)

( 0) 0)

|

| [63] |

Zhang W,Zhang J H,Xue Z L,et al.Unsteady analyses of the top gas recycling oxygen blast furnace process.//http://www.jotage.jst.go.jp/artide/advpub_

( 0) 0)

|

2016, Vol. 39

2016, Vol. 39