近年来由于廉价高铝铁矿石的大量使用,高炉炉渣内Al2O3含量也随之增大,势必会影响高炉渣的冶金性能。在这些冶金性能中,高炉渣的脱硫能力对高炉铁水的质量起着至关重要的作用[1-2]。对于高炉高铝渣脱硫热力学的研究已有较多报道[3-6],但对高铝渣的脱硫动力学研究的报道较为鲜见。

在高炉高铝渣的脱硫动力学方面,前人已经进行了一定的研究[7-9]。其中绝大部分研究都是只针对一个渣系比较不同温度下的脱硫动力学的能力,研究的温度范围主要集中在1 400~1 500 ℃,在脱硫过程中基本都认为硫在渣中的扩散为脱硫反应过程的限制环节。张学飞等[10]针对Al2O3含量对高炉渣脱硫能力的影响进行了研究,发现高炉渣的脱硫能力随着Al2O3含量的增加而降低,随着MgO/Al2O3的增大先升高后降低。然而,关于MgO含量对高炉高铝渣脱硫的动力学影响的研究仍然鲜见报道。

文中以CaO-MgO-SiO2-Al2O3四元渣系为研究对象,通过改变高炉高铝渣中MgO的含量,研究了MgO对高炉高铝渣脱硫能力的影响并进行相关动力学计算,为高炉冶炼提供基础理论数据。

1、 实验方法本实验以现场渣中的主要成分比例为基础,在实验室条件下制备CaO-MgO-SiO2-Al2O3四元渣系,其中MgO、SiO2和Al2O3直接采用分析纯试剂,CaO采用分析纯CaCO3为原料。制备后渣样成分如表 1所示,碱度为1.10;Al2O3含量为17%;MgO含量分别为5%,9%和13%;制备温度为1 450 ℃。

| 表 1 熔渣化学组成 Table 1 Chemical composition of the slag |

实验用铁样由现场高炉生铁和分析纯试剂FeS配制而成,配制过程中以生铁S含量在0.3%左右来调整FeS,同时添加过量的碳粉,制备温度为1 450 ℃。制备后测得铁液中的S含量为0.292%。

在进行脱硫实验之前,首先对3组渣样进行黏度测定,测黏度的仪器采用东北大学生产的FTW-10型熔体物性综合测定仪。将前述准备好的渣样取出部分,分别装入石墨坩埚依次进行测定。装有渣样的石墨坩埚随黏度测定仪加热炉加热到1 500 ℃时,恒温30 min,开始黏度测定。每下降10 ℃测定一个黏度值,每次下降到预定温度均恒温10 min,直到黏度值大于2.0 Pa·s即停止实验,每个温度段均测量5个数据,最后求平均得到所需的黏度值。

脱硫实验在高温反应炉内进行,实验用坩埚为特制的双层套筒坩埚,如图 1所示。上下坩埚外径均为60 mm,下坩埚高80 mm,上坩埚高50 mm并且底部开有20个小孔,一个60 mm高的石墨塞子塞住上坩埚底部。实验开始前将准备好的铁样200 g放入上坩埚,并以渣铁比400 kg/t称取准备好的渣样80 g放入下坩埚。将上下坩埚依次放入高温反应炉内,用直径2 mm的刚玉棒插入石墨塞子上部的小孔内,固定刚玉棒,确保在反应过程中塞子不会上浮。

|

图 1 脱硫实验装置示意图 Figure 1 A schematic diagram of desulfurizing experimental apparatus |

当到达实验温度后,取出石墨塞子,开始记录时间。本实验在反应的前40 min内进行取样,每隔一定时间取一个样,一共取10个左右,当反应进行到90 min时将整个坩埚取出。实验过程中通入氮气保护,实验温度为1 480 ℃。最后将取出的铁样破碎成粉末送至检测室检测。

2、 实验结果与讨论实验首先对3组渣样进行了黏度测定,其目的一是确定配制的渣样在1 480 ℃高温下的流动性;二是为下一步研究脱硫动力学提供相关依据。3组渣样的黏度测定结果见图 2。从图 2中可以看到,3组渣样所对应的粘度值均随温度的升高而降低。经对比,在各个温度点5%MgO黏度值均比其他两组大,而9%MgO比13%MgO粘度值稍大,但相对都比较低。当温度降到1 480 ℃时,3个渣样的黏度值均小于1.0 Pa·s,在适宜冶炼范围内,其值分别为0.921、0.706、0.589 Pa·s。除5%MgO的流动性稍差外,其他两者流动性相对较好。从该实验结果可知,对于高Al2O3炉渣MgO含量的增加在一定程度上降低了炉渣的黏度,对炉渣的流动性有一定改善。从炉渣的离子结构理论上进行分析,MgO含量的增加提供了较多的O2-,使渣中的复杂络离子如SixOyz-、AlxOyz-发生解体,从而降低了渣的黏度,改善了渣的流动性。

|

图 2 不同温度下3个渣样的粘度值 Figure 2 Viscosity of the slags containing different MgO content as a function of the temperature |

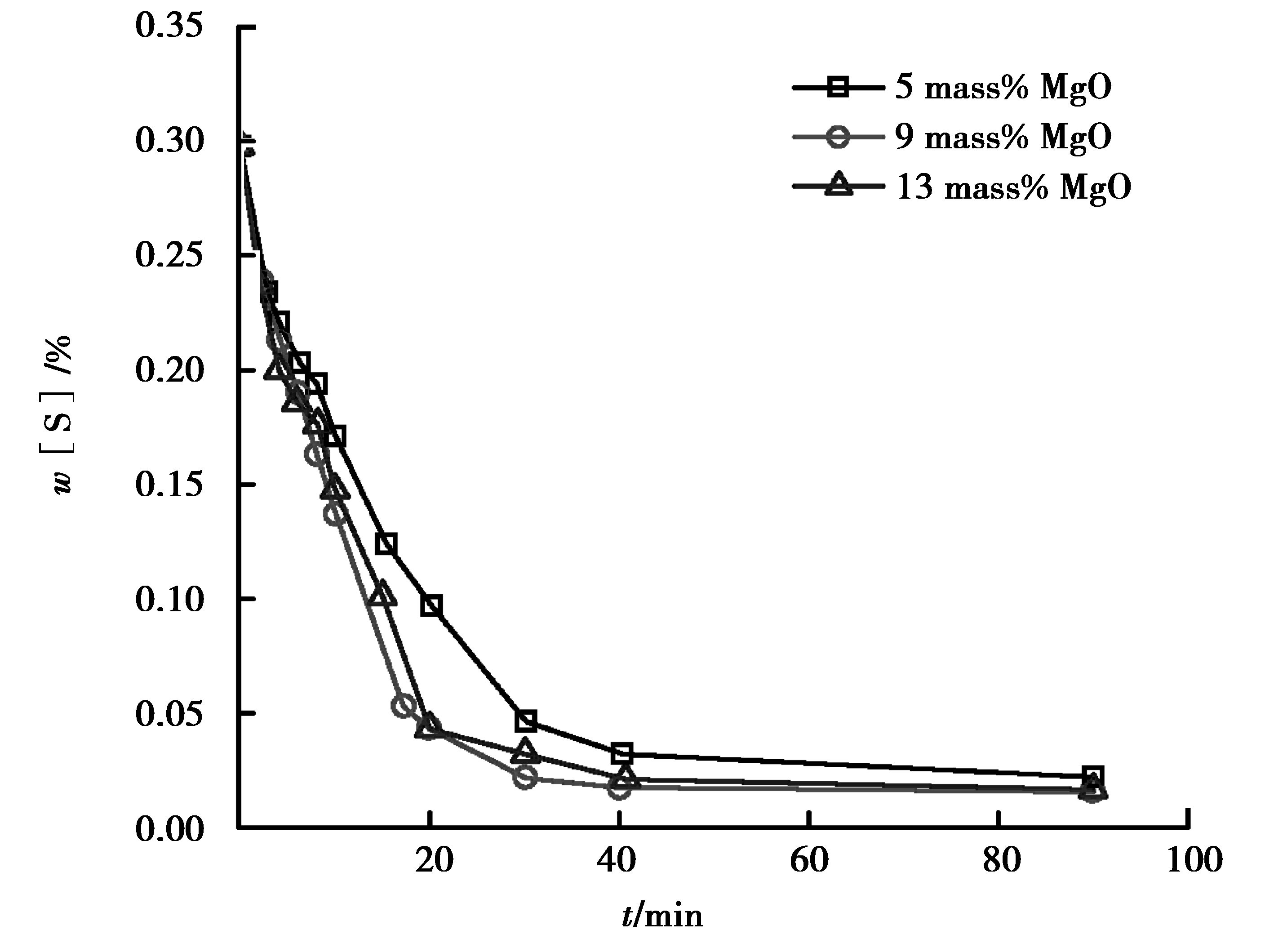

通过对3组渣的黏度测定,确定了所配渣样粘度值在1 480 ℃时在适宜冶炼范围内,接着对3组渣样进行了脱硫动力学实验。3组渣样进行铁液脱硫实验过程中,铁液内S含量w[S]随时间t的变化关系如图 3所示。从图 3中可知,铁水中的w[S]随着时间的推移而逐渐降低。根据w[S]降低的趋势,脱硫过程大致可以分为3个阶段:第一阶段为反应开始至4 min,在该阶段,w[S]降低的速率非常快,3组渣样(5%MgO、9%MgO和13%MgO)所对应的铁水中w[S]从初始的0.292分别降至0.221、0.213和0.200。由于铁水滴落过程中穿过渣层,它们之间存在较大的接触面积,要比静止状态下高30~60倍[11],因此,在第一阶段脱硫速率较大。第二阶段为4~30 min,这段时间铁水和渣基本处于静止状态,反应过程属于液液相反应,反应速率相对较快。第三段为30~90 min,此时铁水中的w[S]含量已经非常低,因此反应速率变的非常缓慢,趋近于零,反应过程趋近平衡。

|

图 3 1 480 ℃时不同时间下铁液中硫含量 Figure 3 Sulfur content in the hot iron as a function of time at 1 480 ℃ |

为进一步分析3组渣样的脱硫速率,首先需根据图 3对这3组渣样进行动力学计算得到各自的传质系数。根据鄢毓璋等[12]的渣铁界面的波谱线扫描结果可知,炉渣脱硫反应的限制环节是硫在渣中传质。脱硫反应速率式[11]为

| ${{v}_{s}}=-\frac{dw[S]}{dt}={{k}_{s}}\left\{ \left[ {{L}_{s}}+\frac{{{m}_{m}}}{{{m}_{s}}} \right]\times w[S]\left[ w{{(S)}^{0}}\times \frac{{{m}_{m}}}{{{m}_{s}}} \right] \right\},$ | (1) |

式中,${{k}_{s}}={{\beta }_{s}}\times \frac{A}{{{V}_{m}}}\times \frac{{{\rho }_{s}}}{{{\rho }_{m}}}$。

积分式(1),得

| $\text{ln}\frac{w{{\left[ S \right]}^{0}}-w{{\left[ S \right]}^{平}}}{w\left[ S \right]-w{{\left[ S \right]}^{平}}}=at,$ | (2) |

式中,w[S]o与w[S]平分别为初始和平衡时铁水中的硫含量,$a={{\beta }_{s}}\times \frac{A}{{{V}_{m}}}\times \frac{{{\rho }_{s}}}{{{\rho }_{m}}}\times \left[ {{L}_{s}}+\frac{{{m}_{m}}}{{{m}_{s}}} \right],{{\beta }_{s}}$为传质系数,A为反应界面面积,Vm为铁水体积,ρs与ρm分别为渣和铁水的密度,LS为硫分配比,mm与ms分别为铁水和渣的质量。根据式(2)及图 3中的数据,得到3组渣样$\text{ln}\frac{w{{\left[ S \right]}^{0}}-w{{\left[ S \right]}^{平}}}{w\left[ S \right]-w{{\left[ S \right]}^{平}}}$随时间t变化的关系图,如图 4所示。

|

图 4 $\text{ln}\frac{w{{\left[ S \right]}^{0}}-w{{\left[ S \right]}^{平}}}{w\left[ S \right]-w{{\left[ S \right]}^{平}}}$随时间t的变化关系 Figure 4 Relationship between the time and the $\text{ln}\frac{w{{\left[ S \right]}^{0}}-w{{\left[ S \right]}^{\text{Balance}}}}{w\left[ S \right]-w{{\left[ S \right]}^{\text{Balance}}}}$ at 1 480 ℃ |

由图 4可知,在本实验的条件下,不同MgO含量下3组渣样的$\text{ln}\frac{w{{\left[ S \right]}^{0}}-w{{\left[ S \right]}^{平}}}{w\left[ S \right]-w{{\left[ S \right]}^{平}}}$与脱硫时间t均有较好的直线关系,3组渣样(5%MgO、9%MgO和13%MgO)所对应的3条直线的斜率分别为:0.0813 2、0.132 9、0.124 69;其对应的线性拟合度分别为:0.981 31、0.990 32、0.942 31。根据图 4所得的3条直线的斜率及式(3),可求得3组渣样在温度为1 480 ℃时硫的传质系数,其值分别为1.418×10-4、1.594×10-4、1.499×10-4cm/s。从计算结果比较MgO含量不同的这3组渣样,9%MgO传质系数最大,其次是13%MgO,5%MgO最小。

根据扩散与传质理论,硫在渣中传质的传质系数与渣的黏度有关。根据图 2的黏度关系图可知,5%MgO黏度最大,硫在渣中扩散受到的阻力也最大,因此,它对应的传质系数最小。9%MgO与13%MgO的黏度虽然相差不大,但仍然是13%MgO的黏度较小,传质系数却是9%MgO对应的较大,这从扩散阻力上已经解释不通。比较3组渣样,除了在黏度上有所不同外,最大的不同就是MgO的含量。根据炉渣离子理论,炉渣中阳离子与O2-存在不同的键能,键能的大小与阳离子的半径有关,半径越大键能越小。根据相关文献[13]可知Ca2+与Mg2+的离子半径分别为1.06×10-10、0.65×10-10m,由此可见Ca2+与O2-的键能比Mg2+与O2-的键能小。在炉渣脱硫过程中,[S]更容易与Ca2+·O2-离子团发生置换反应,而生成的S2-与Ca2+的键能又比与Mg2+的键能小。因此,若炉渣中Ca2+、Mg2+离子比相对较大时,生成的S2-更易在渣中传递。据此,对上述3组渣样进行了Ca2+、Mg2+离子比的计算,结果如下:3组渣样(5%MgO、9%MgO和13%MgO)所对应的Ca2+与Mg2+的离子个数之比分别为5.84、3.08、2.02。可见,13%MgO的Ca2+、Mg2+离子比最小,其次是9%MgO,5%MgO的Ca2+、Mg2+离子比最大。从以上分析可知,影响硫在渣中传质的主要因素为炉渣的黏度,Ca2+、Mg2+离子比的影响也不可忽略。

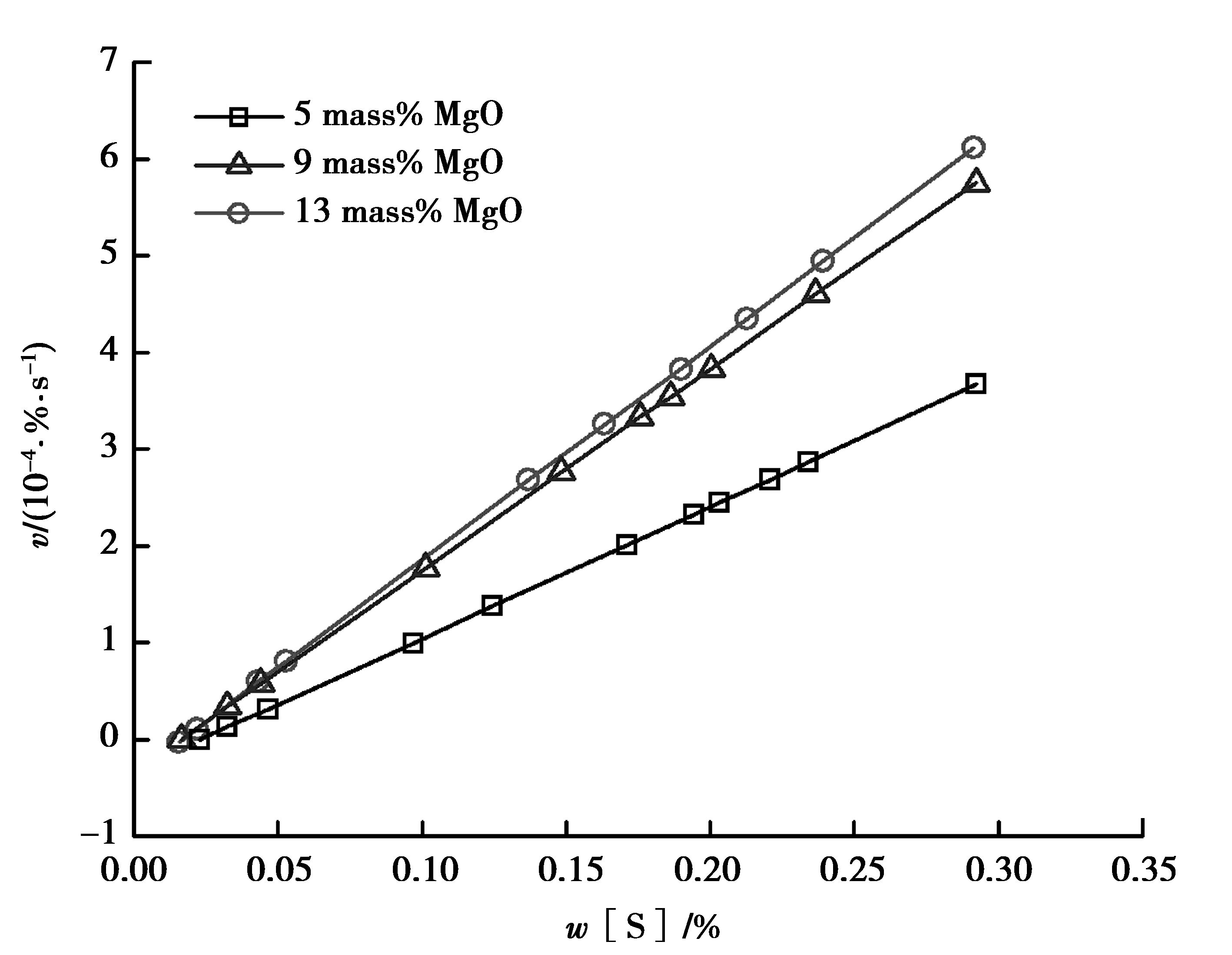

根据式(2)及图 4计算的传质系数,对上述3组渣进行脱硫速率的计算。通过计算,可得脱硫速率v随铁水中硫含量w[S]变化的关系,其结果如图 5所示。从图中可以的看到,不同MgO含量下的3组渣样脱硫速率与铁水中w[S]的关系均呈直线关系,并且随着铁水中的w[S]不断减少脱硫速率v也在不断减小。比较图中3条直线的关系,可以清楚的看到,不同MgO含量的3组渣样脱硫速率各不相同,其中,9%MgO脱硫速率最大,其次是13%MgO,5%MgO脱硫速率最小。根据脱硫反应速率式式(2),影响脱硫反应速率大小的主要因素除了传质系数βs以外还有硫分配比LS,硫分配比越大越有利于提高炉渣的脱硫速率。根据图 3所示的结果,可以计算3组渣样的硫分配比,通过计算可得3种渣的硫分配比分别为:30.38、43.41、44.29。而与硫分配比相关的一个重要的渣的性质—硫容量(CS),对于炉渣脱硫具有很大意义。对于高铝高炉渣硫容量的计算,在光学碱度计算硫容量的基础上对存在Al2O3时进行了修正[14],得到

| $\lg {{C}_{S}}=-\frac{47\text{ }236.6+52\text{ }273.7{{\Lambda }^{\text{corr}}}}{T}-19.46{{\Lambda }^{\text{corr}}}+16.89$ | (3) |

|

图 5 脱硫速率v与铁水中硫含量w[S]的关系 Figure 5 Relationship between Sulfur content (w[S]) of with hot iron and desulphurization rate (v) |

根据式(3)计算得到3组渣样(5%MgO、9%MgO和13%MgO)的硫容量分别为:3.93×10-4、4.33×10-4、4.87×10-4。从计算结果可知,硫容量与硫分配比的关系比较符合。可见,硫容量增大对炉渣脱硫速率提高有利。

比较上述3组渣样的硫分配比及硫容量,可知这3组渣样的脱硫能力大小为:13%MgO>9%MgO>5%MgO。可见,在Al2O3含量及碱度相同的条件下,MgO含量的增加使渣的脱硫能力增大。根据炉渣离子理论,MgO含量的增加提供了更多的O2-,更有利于脱硫反应的正向进行。但是比较图 5中脱硫速率可知,3组渣样的脱硫速率大小关系为:9%MgO>13%MgO>5%MgO。通过比较发现,5%MgO不仅在脱硫能力上不及其他两者,在脱硫速率上也较其他两者差;而9%MgO与13%MgO相比脱硫能力较小,但相差不大,而其脱硫速率却比13%MgO的大。由于高炉内脱硫反应并未达到平衡,所以炉渣的实际脱硫能力很大程度上取决于反应速率。从这个意义上来看,9%MgO比13%MgO对脱硫更有利。并且生产中MgO用量减少了,还可以降低生产成本。可见,对于高炉高铝渣碱度为1.1 Al2O3含量为17%时,MgO含量不宜过低也不宜过高,在9%时对脱硫最有利。

3、 结 论1)在碱度为1.1,Al2O3含量为17%时,随着炉渣中MgO的含量(5%~13%)的增大,炉渣的黏度值呈现出降低的趋势。

2)MgO含量为5%时,炉渣的脱硫能力最低;而在MgO含量分别为9%和13%时,炉渣的脱硫能力相差不大。

3)MgO含量分别为5%、9%、13%时对应的传质系数,分别为:1.418×10-4、1.594×10-4、1.499×10-4 cm/s。

4)通过对3个渣样脱硫速率的动力学计算,得出MgO含量为9%时的渣样脱硫速率最大。

5)经综合比较,当碱度固定为1.1、Al2O3含量固定为17%时,MgO含量为9%时对炉渣脱硫最有利。

| [1] |

Drakaliysky E, Du S, Seetharaman S.

An experimental study of the sulphide capacities in the system Al2O3-CaO-SiO2[J]. Canadiam Metallurgical Quarterly , 1997, 36 (2) : 115–120.

( 0) 0)

|

| [2] |

Shankar A, G rnerup M, Seetharaman S, et al.

Sulfide capacity of high alumina blast furnace slags[J]. Metallurgical and Materials Transactions B , 2006, 37 (6) : 941–947.

DOI:10.1007/BF02735016 ( 0) 0)

|

| [3] |

胡夏雨, 林李全, 李辽沙.

高Al2O3炉渣性能的研究[J]. 中国冶金 , 2006, 16 (2) : 36–41.

HU Xiayu, LIN Liquan, LI Liaosha.

Laboratory research on property of higher Al2O3 content slag[J]. China Metallurgy , 2006, 16 (2) : 36–41.

( 0) 0)

|

| [4] |

王平, 刘响, 孟庆民, 等.

高铝渣的流动性和脱硫能力[J]. 过程工程学报 , 2013, 13 (5) : 788–794.

WANG Ping, LIU Xiang, MENG Qingmin.

Flowability and desulfurization of high alumina blast furnace slag[J]. The Chinese Journal of Process Engineering , 2013, 13 (5) : 788–794.

( 0) 0)

|

| [5] |

Sunahara K, Nakano K, Hoshi M, et al.

Effect of high Al2O3 slag on the blast furnace operations[J]. ISIJ International , 2008, 48 (4) : 420–429.

DOI:10.2355/isijinternational.48.420 ( 0) 0)

|

| [6] |

秦学武, 宋灿阳, 阎媛媛.

高炉高铝渣性能研究[J]. 山东冶金 , 2006, 28 (1) : 29–32.

QIN Xuewu, SONG Canyang, YAN Yuanyuan.

Study of aluminous slag per formance in BF[J]. Shandong Metallurgy , 2006, 28 (1) : 29–32.

( 0) 0)

|

| [7] |

罗果萍, 孙国龙, 张学峰, 等.

包钢特殊矿冶炼高炉渣脱硫的热力学和动力学[J]. 钢铁研究学报 , 2007, 19 (9) : 9–13.

LUO Guoping, SUN Guolong, ZHANG Xuefeng, et al.

Desulphurization thermodynamics and kinetics of special BF Slag at baotou steel[J]. Journal of Iron and Steel Research , 2007, 19 (9) : 9–13.

( 0) 0)

|

| [8] |

汪任凭, 罗果萍, 张小伟.

包钢特殊渣脱硫动力学研究[J]. 包头钢铁学院学报 , 2006, 25 (3) : 214–217.

WANG Renping, LUO Guoping, ZHANG Xiaowei.

ZHANG Xiaowei.Kinetic study of desulfurization in the special slag of Baotou Iron and Steel (Group) Co[J]. Journal of Baotou University of Iron and Steel Technology , 2006, 25 (3) : 214–217.

( 0) 0)

|

| [9] |

张淑会, 穆红旺, 孙艳芹, 等.

高铝中钛高炉渣脱硫的动力学机制[J]. 钢铁 , 2012, 47 (8) : 13–16.

ZHANG Shuhui, MU Hongwang, SUN Yanqin, et al.

Desulphurization dynamics mechanism of blast furnace slag with medium titanium and high alumina content[J]. Iron and Steel , 2012, 47 (8) : 13–16.

( 0) 0)

|

| [10] |

张学飞, 韦轶华, 秦丙克, 等.

超高Al2O3高炉炉渣脱硫性能的研究[J]. 科技广场 , 2014 (2) : 20–23.

Zhang Xuefei Wei Yihua, Qin Bingke, et al.

Research on the desulphurizing property of BF slag with high Al2O3[J]. Science & Technology Plaza , 2014 (2) : 20–23.

( 0) 0)

|

| [11] |

黄希祜. 钢铁冶金原理[M]. 北京: 北京冶金工业出版社, 2008 : 329 -330.

HUANG XiHu. Principles of iron and steel metallurgy[M]. Beijing: Metallurgical Industry Press, 2008 : 329 -330.

( 0) 0)

|

| [12] |

鄢毓璋, 兰洪.

高炉低钛渣脱硫的动力学研究[J]. 金属学报 , 1991, 27 (4) : 224–227.

YAN Yuzhang, LAN Hong.

Kinetics of desulphurizing reaction of blast furnace low titania slag[J]. ACTA Metallurgica Sinica , 1991, 27 (4) : 224–227.

( 0) 0)

|

| [13] |

李霞.高铝高碱度中钛型高炉渣脱硫性能研究[D].昆明:昆明理工大学钢铁冶金学院,2011.

LI Xia.Research on desulfurization of high aluminum and high basicity in medium-titanium slag[D].Kun Ming:Kun ming University of Science and Technology,2011.(in Chinese)

( 0) 0)

|

| [14] |

Ren Z S, Hu X J, Chou K C.

Calculation and analysis of sulfide capacities for CaO-Al2O3-SiO2-MgO-TiO2 slags[J]. Iron and Steel Research (International) , 2013, 20 (9) : 21–25.

DOI:10.1016/S1006-706X(13)60151-X ( 0) 0)

|

2016, Vol. 39

2016, Vol. 39