2. 武汉大学 水射流理论与 新技术湖北省重点实验室, 武汉 430072;

3. 重庆大学 煤矿灾害动力学与控制国家重点实验室, 重庆 400030

2. Hubei Key Laboratory of Waterjet Theory and New Technology, Henan Polytechnic University, Wuhan 430072, P. R. China;

3. State Key Lab of Coal Mine Disaster Dynamics and Control, Chongqing University, Chongqing 400030, P. R. China

磨料水射流技术是近代发展起来的新技术,因其具有强大的切割能力,且适用于狭小、复杂的作业空间,被广泛用于瓦斯治理、石油开采、隧道掘进等领域[1-4]。众所周知,前混合磨料射流磨料的打击力主要是磨料提供的,而打击力的大小与磨料的速度密切相关[5]。因此,研究前混合磨料射流速度场,对分析磨料射流打击力分布规律等研究提供支撑。

李宝玉等[6]、铁占绪[7]、董星[8]以及杨国来等[9]对磨料进行受力分析,进而建立磨料的运动方程,取得了丰硕的成果,但对磨料射流在流场中的受力分析不够全面。张永利等[10]、王荣娟等[11]、姜玉颖等[12]、向文英等[13]以及陈林等[14]采用数值模拟的方法对磨料射流流场进行了研究,也取得了较好的效果,但由于磨料射流存在复杂的脉动现象,数值模拟所得的结果与磨料射流的真实流场还有一定的差距。Swanson等[15]和Miller等[16]采用一定间距的两个电磁感应线圈,对后混合准直管中磨料颗粒的运动过程进行了测量,该方法只能测量磨料颗粒在某一长度段内的平均速度,无法获取磨料在射流中的径向位置。Stevenson等[17]和Liu等[18]利用旋转双盘技术来测量磨料颗粒和流体的速度。该方法可以同时测量液固两相的平均速度,但测不出两相的速度分布,且测量精度有限。Momber等[19]根据冲击动量关系,将射流冲击力对时间积分,得到射流速度与射流冲击力之间的关系式。这种方法操作简单,但只能测量射流速度或者穿透工件以后的射流速度。

近年来国内外学者利用PIV技术(particle image velocimetry)对各类流场进行了深入研究,取得丰硕的成果[20]。该技术属于非接触式测量,具备测试范围大、精度高,在各类流场测试中广泛应用。其测量原理是:在合理设置脉冲时间的前提下利用相机拍摄脉冲式激光片光源照亮的流场,获得一系列流场示踪粒子的图像,对图像进行相关性分析,用示踪粒子的位移表示流场速度。为保证进行相关性分析时有较高的相关性系数,需保证每个图像查询区间有5~10个示踪粒子。对普通液体流场而言,在单位流体中加入一定数量的示踪粒子即可。而对于磨料射流而言,示踪粒子无法表示磨料的位移,且磨料颗粒粒径较大,很难达到每个查询区间5~10个粒子。因此,直接用PIV技术测试磨料速度场依然存在一定的困难。为此,笔者提出采用PIV技术结合自主编程设计的磨料中心识别程序,实现非接触式测试手段下前混合磨料射流实验研究,以推动相关研究和技术的发展。

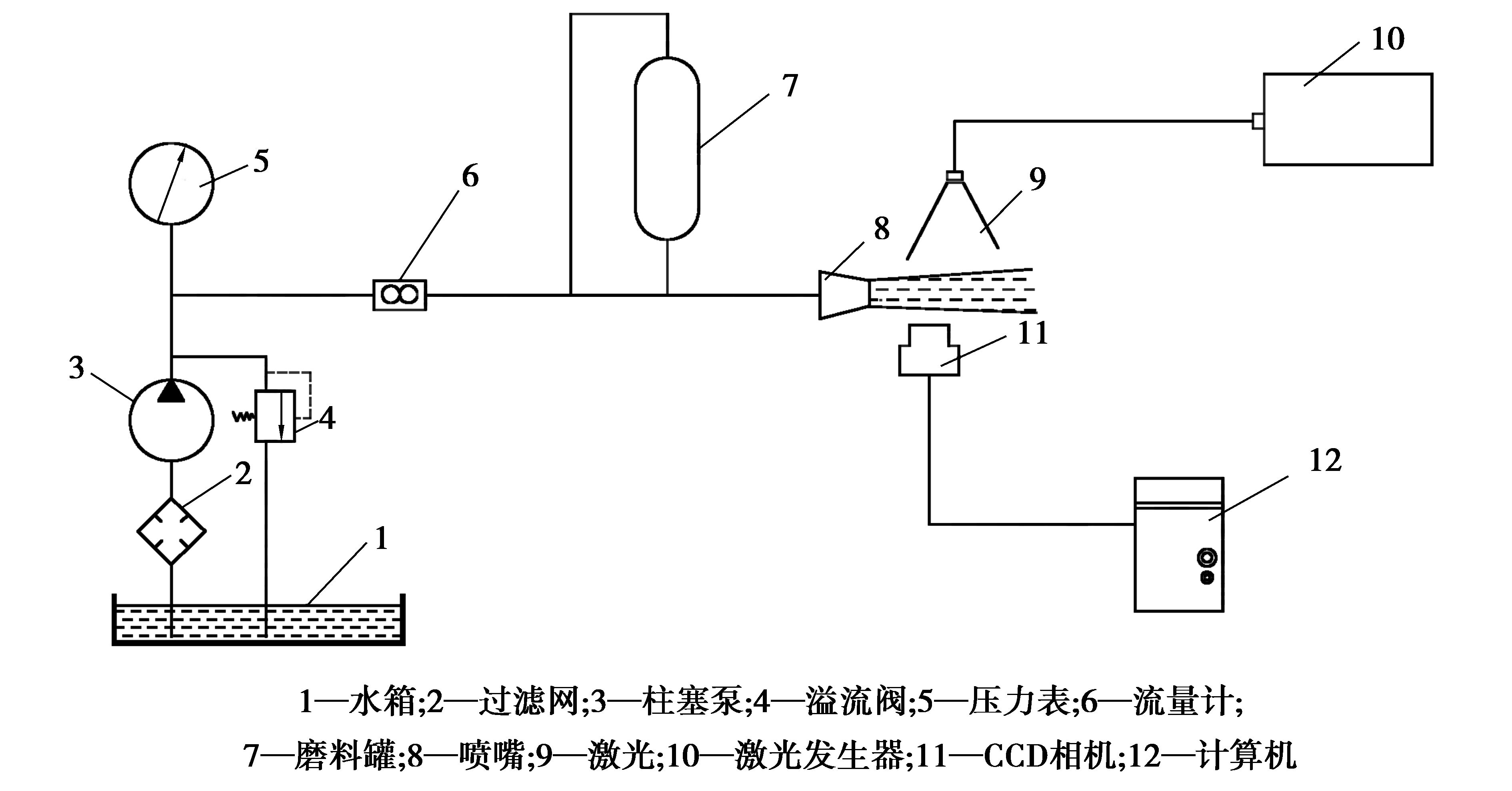

1、 实验设备及实验方法实验中所使用的磨料速度测试系统图如图 1所示。该系统由前混合磨料发生装置(图 1中1~8所示)和磨料速度测试装置两部分组成(图 1中9~12所示)。

|

图 1 磨料速度测试系统图 Figure 1 System diagram of abrasive jet velocity measurement |

如图 1所示,射流由喷嘴8从左至右喷射,片光源9由上而下进行照射,照射面为过射流轴心的一个铅垂面,CCD相机垂直于照射面布置,从里向外对照射面进行拍摄。脉冲激光器产生的激光通过柱面镜和球面镜形成片光源,片光源厚度为1 mm左右,确保照片不出现前后粒子的重影。PIV系统通过Q控制器控制激光器的发光时间,发光时间约为2~3 ns,保证拍摄高速流场时照片不出现残影。TSI公司提供的PIV测试系统采用特别设计的相机和帧转移技术,每帧图像内的两张图片之间的间隔时间最小为5 μs,保证两张图片之间的相关性。通过对比每帧内的两张图片,识别出同一粒子在两张图片上的位置,计算出粒子的位移,获得磨料的速度。

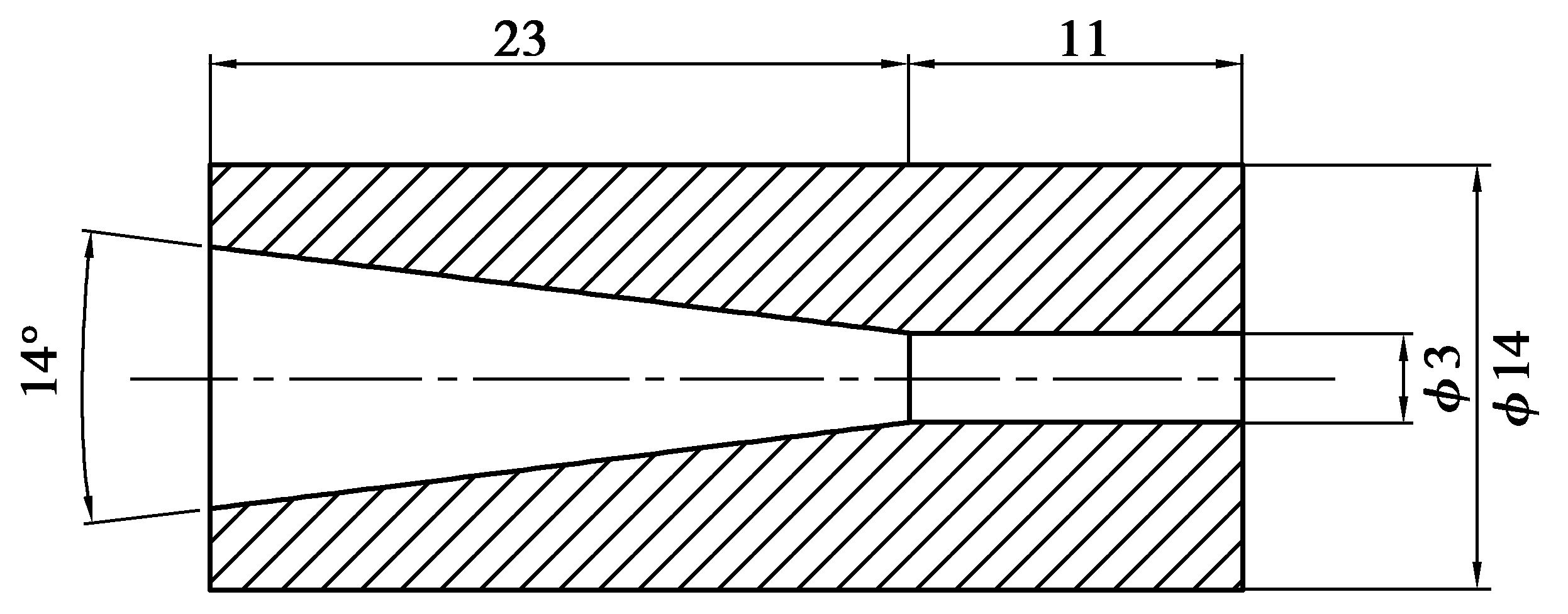

2、 磨料速度测试实验中所使用的喷嘴的材质为硬质合金,其直线段长度为11 mm、收敛段长度为23 mm、收敛角为14°,如图 2所示。

|

图 2 喷嘴结构示意图 Figure 2 Schematic diagram of nozzle structure |

所使用的磨料为20~40目的陶粒。陶粒形状规则,和液相具有较高的对比度,便于固液两相边界的识别。

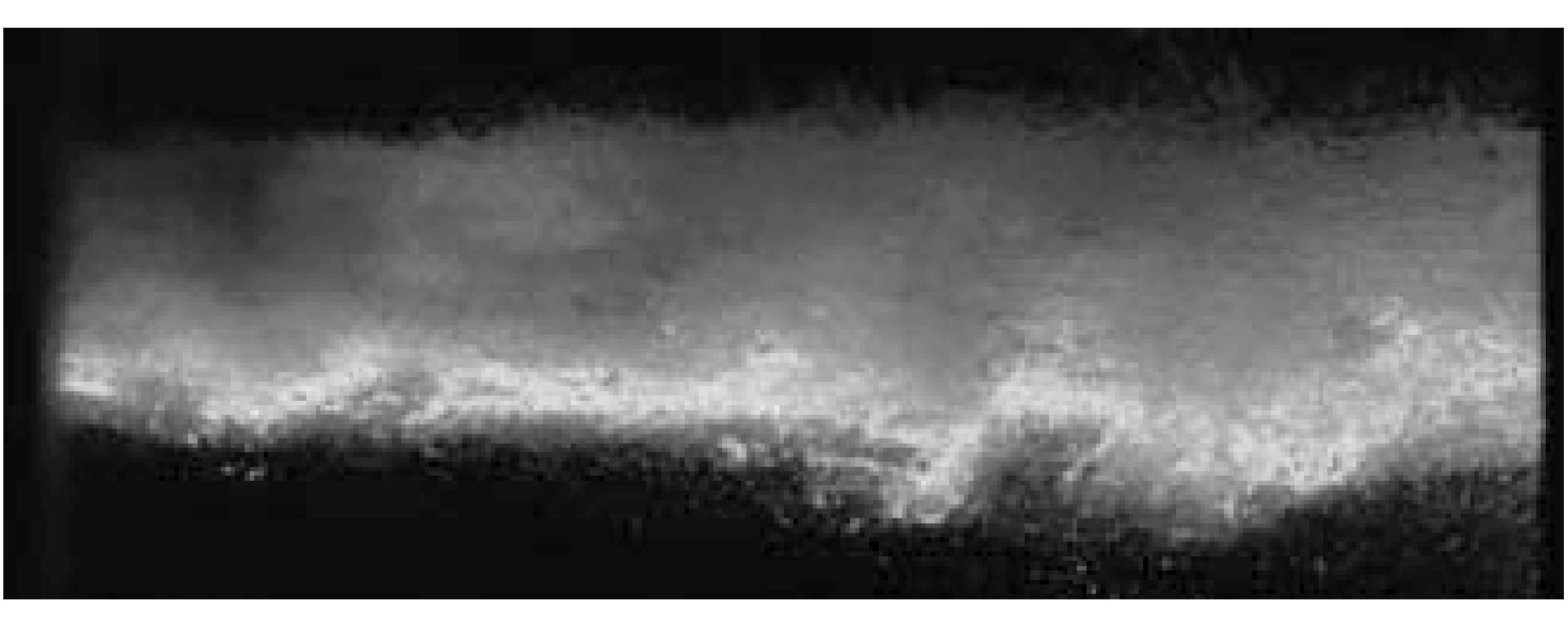

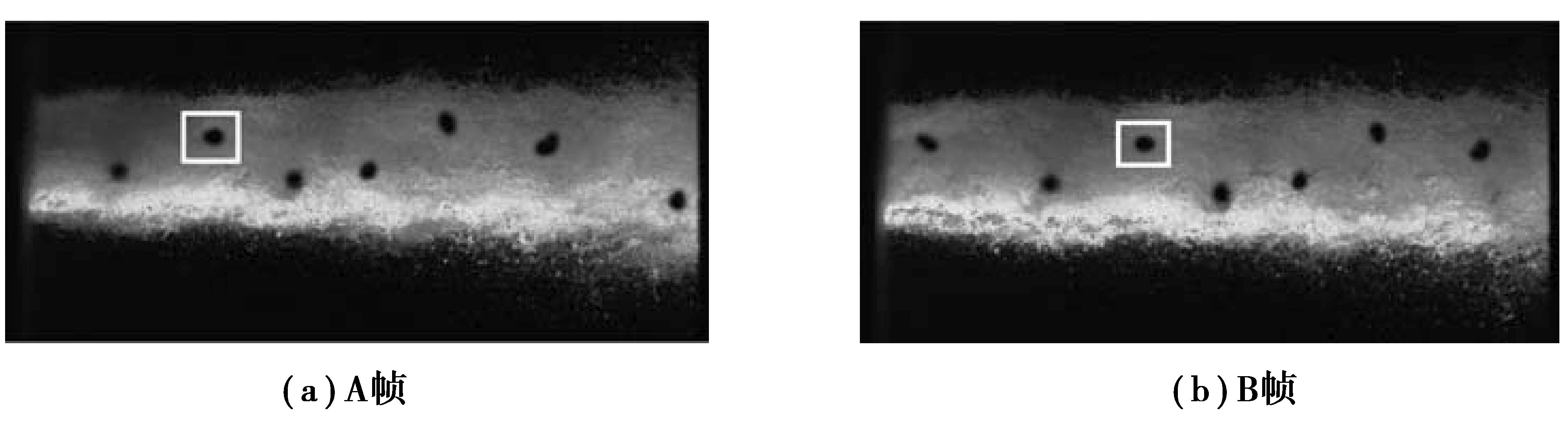

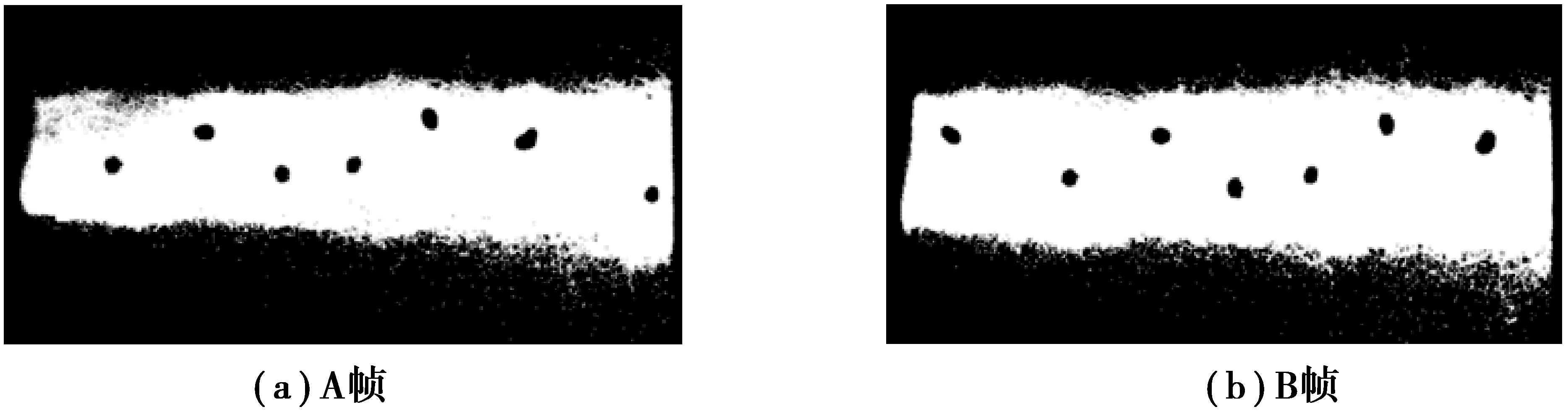

(2.1) 实验过程CCD相机拍摄范围为19.94 mm×14.85 mm,像素为1 600×1 192,每个像素的大小为12.46 μm。同一帧内的两张照片间隔时间为20 μs。获取的图片如图 3、4所示。射流从左至右喷射,拍摄范围从喷嘴出口至靶距为19.94 mm。

|

图 3 PIV拍摄的纯水射流 Figure 3 The pure water jet picture taken by PIV |

|

图 4 PIV拍摄的磨料射流 Figure 4 The picture of abrasive water jet taken by PIV |

图 3拍摄对象为纯水射流,图 4拍摄对象为磨料射流。对比分析可知从磨料射流中获取的图像内出现了明显的黑斑。图 4中黑斑直径约为30~60个像素,直径约为0.37~0.75 mm,而实验中使用的磨料为20~40目(直径为0.425~0.85 mm),两者的尺寸较为接近。为证实图 4中出现的黑斑是否为磨料,做了如下测试。在实验过程中,根据磨料在高压管道的运行规律得出磨料从磨料罐运动到喷嘴的时间,这个时间与开启磨料罐至图片中出现黑斑的时间是吻合的。两者这尺寸和出现的时间上非常吻合。实验过程全处于暗环境中,CCD相机曝光的唯一光源为PIV系统提供的激光,而陶粒反光率较低,故在照片中呈现为黑斑。综上分析可以判定图片中的黑斑即为磨料。

图 4(a)、(b)两张照片上,白色矩形所圈出的黑斑为同一颗磨料,可以明显看出磨料的运动方向。在已知两张图片间隔时间的情况下,求出黑斑的位移即可得出磨料的速度。

(2.2) 图片预处理CCD相机获取的图片灰度值是12位的。将其调入到MATLAB,形成一个1 192×1 600的矩阵。对图片的亮度进行分析,发现磨料所在区域亮度多为0~50,液相所在区域亮度多在51~4 095。通过对该矩阵进行频数分析,得出0~50之间的元素占51.1%。故取50作为灰度特征阈值对图片进行处理,处理后的图片如图 5所示。

|

图 5 处理后的磨料水射流图片 Figure 5 The picture of abrasive water jet after procession |

由图 5可知经过预处理的图片,磨料与背景的对比更加突出,便于找出磨料的中心。

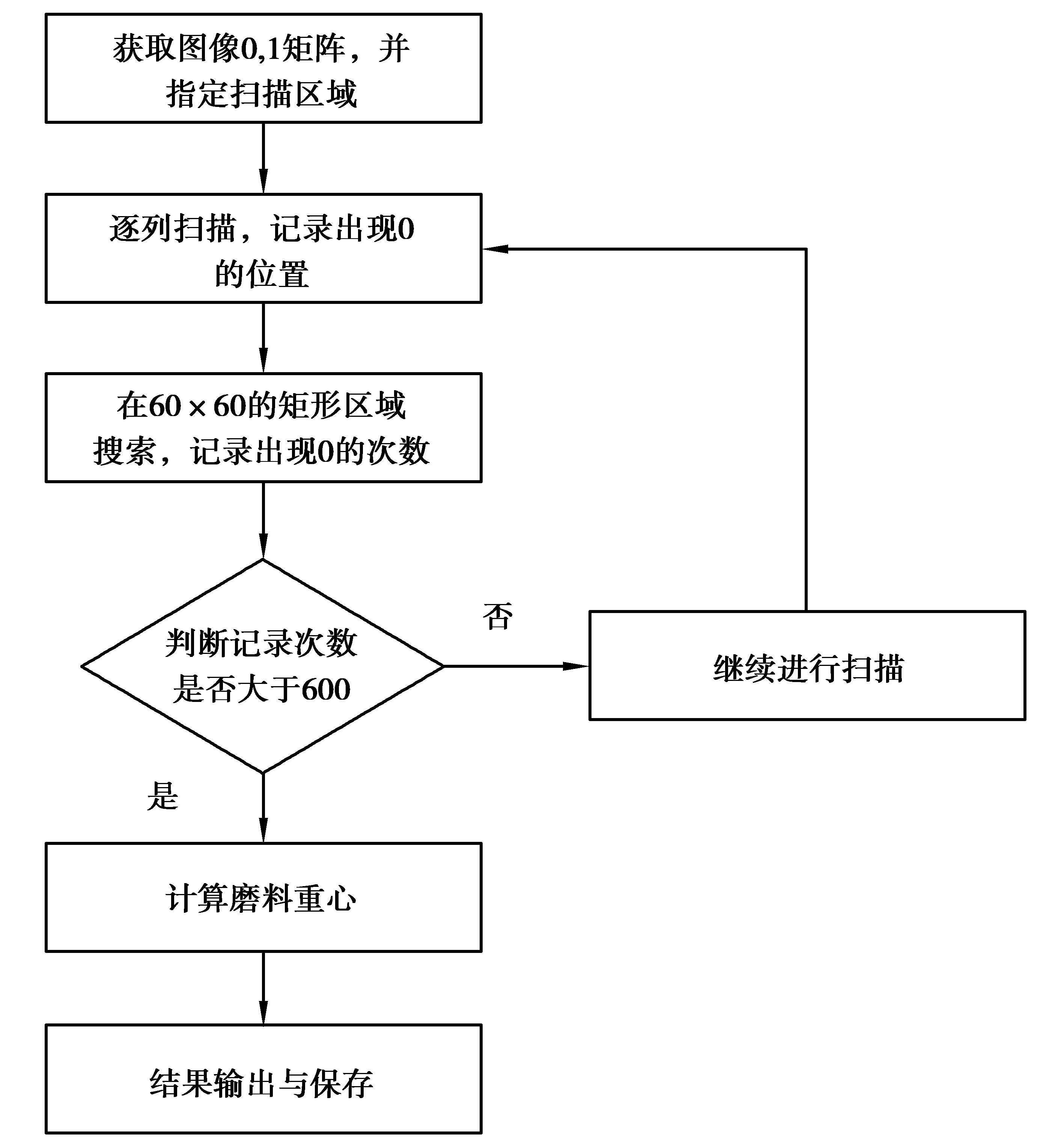

(2.3) 数据分析为得到磨料的速度,需对CCD相机拍摄的图片进行识别,获得磨料中心的坐标。图像识别中,获得圆形图案圆心的处理方法有切线法和最大覆盖法两种。由于磨料在图片中不是规则的圆形,用切线法及最大覆盖法无法准确获取磨料的坐标。为了减小误差,利用图片中磨料的重心来代表磨料的位置。识别磨料重心流程图如图 6所示。

|

图 6 磨料重心识别流程图 Figure 6 Flow chart of recognizing abrasive gravity center |

发现磨料大致坐标后,按照以下步骤计算磨料重心:

1)设图片的0,1矩阵用A(x,y)表示,计算磨料重心时在所设定的60×60的区域进行逐列搜索;

2)若A(i,j)=0且A(i,j-1)=1,记yimin=j;

3)若A(i,j)=0且A(i,j+1)=1,记yimax=j;

4)记Xi=i×(yjmax-yjmin+1),Yi=(yimax+yimin)×(yimax-yimin+1)/2。

则磨料的重心可表示为:

| ${{x}_{z}}=\frac{\sum {{X}_{j}}}{\sum \left( {{y}_{j\max }}-{{y}_{j\operatorname{m}\text{in}}}+1 \right)},{{y}_{z}}=\frac{\sum {{Y}_{j}}}{\sum \left( {{y}_{j\max }}-{{y}_{j\operatorname{m}\text{in}}}+1 \right)}\circ $ | (1) |

根据以上算法,对获取的50组图片进行分析,获取磨料速度48个。为提高测量精度,减小误差,采用拉依达准则——即3σx准则对异常数据进行剔除。其中47颗磨料均满足|x-x|3σx。磨料速度经过剔除异常值后,其均值为94.70,标准差为3.86。

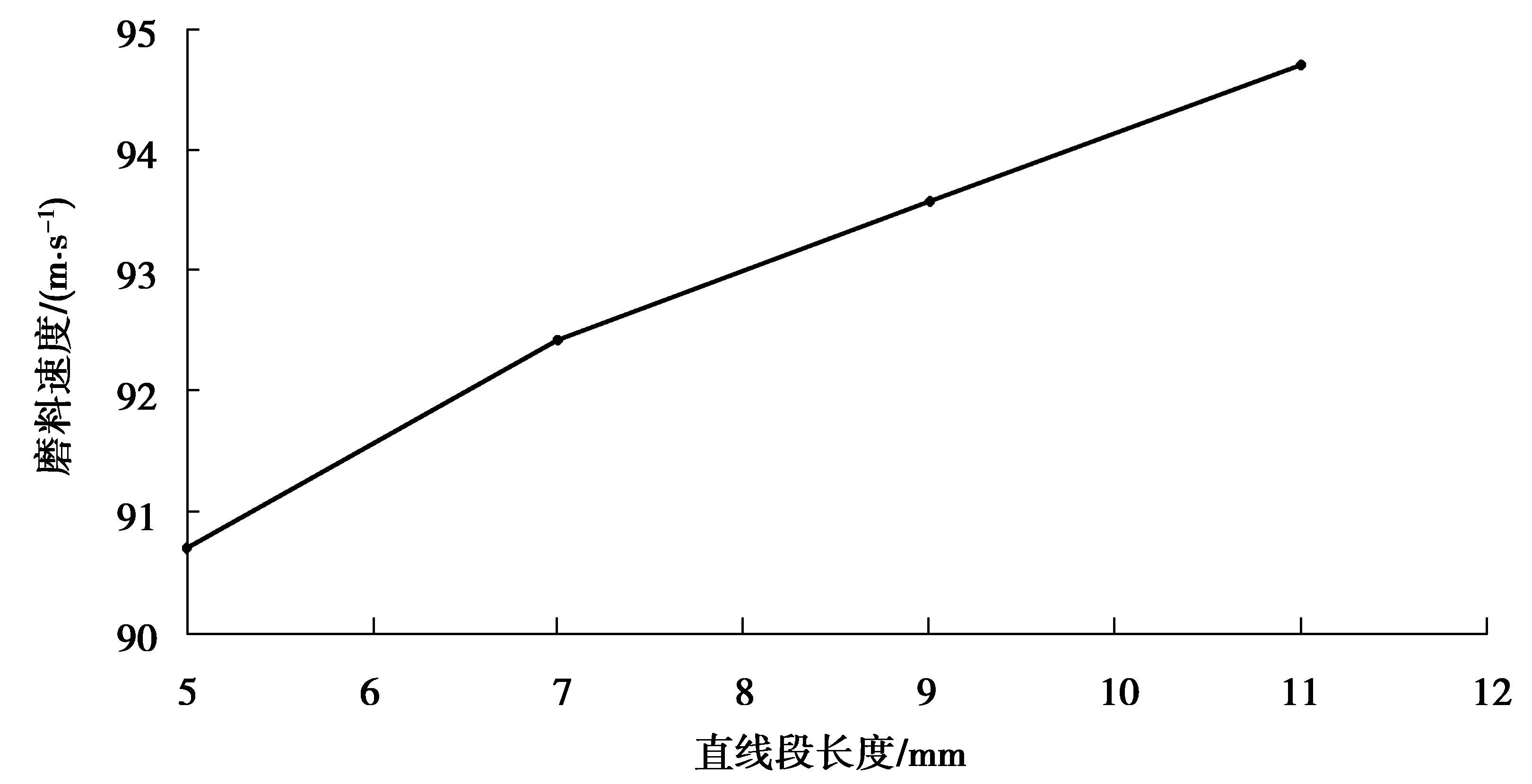

3、 喷嘴结构对磨料速度的影响 (3.1) 直线段长度对磨料加速的影响规律选取收敛段长度为23 mm、收敛角为14°,直线段长度分别为5、7、9、11 mm的4组喷嘴进行实验,实验流量为50 L/min。PIV拍摄条件不变,拍摄范围为从喷嘴出口至靶距为19.94 mm处,拍摄宽度为14.85 mm。

按照上文所述方法对获取的50组图片进行分析,得出直线段长度对磨料速度的影响规律图,如图 7所示。

|

图 7 直线段长度对喷嘴出口处磨料速度的影响规律 Figure 7 The effect of the length of straight segment on the abrasive velocity at the exit of nozzle |

由图 7可知,直线段长度从5 mm增加至11 mm时,喷嘴出口处磨料速度从90.7 m/s增加至94.7 m/s。表明在一定长度内增加直线段长度,磨料出口速度有较大的提升。分析发现在喷嘴直线段内磨料相与液相之间依然存在较大的滑移速度,导致磨料相在直线段末端依然处于较为明显的加速状态。该研究与多数学者[8]研究结果一致。

|

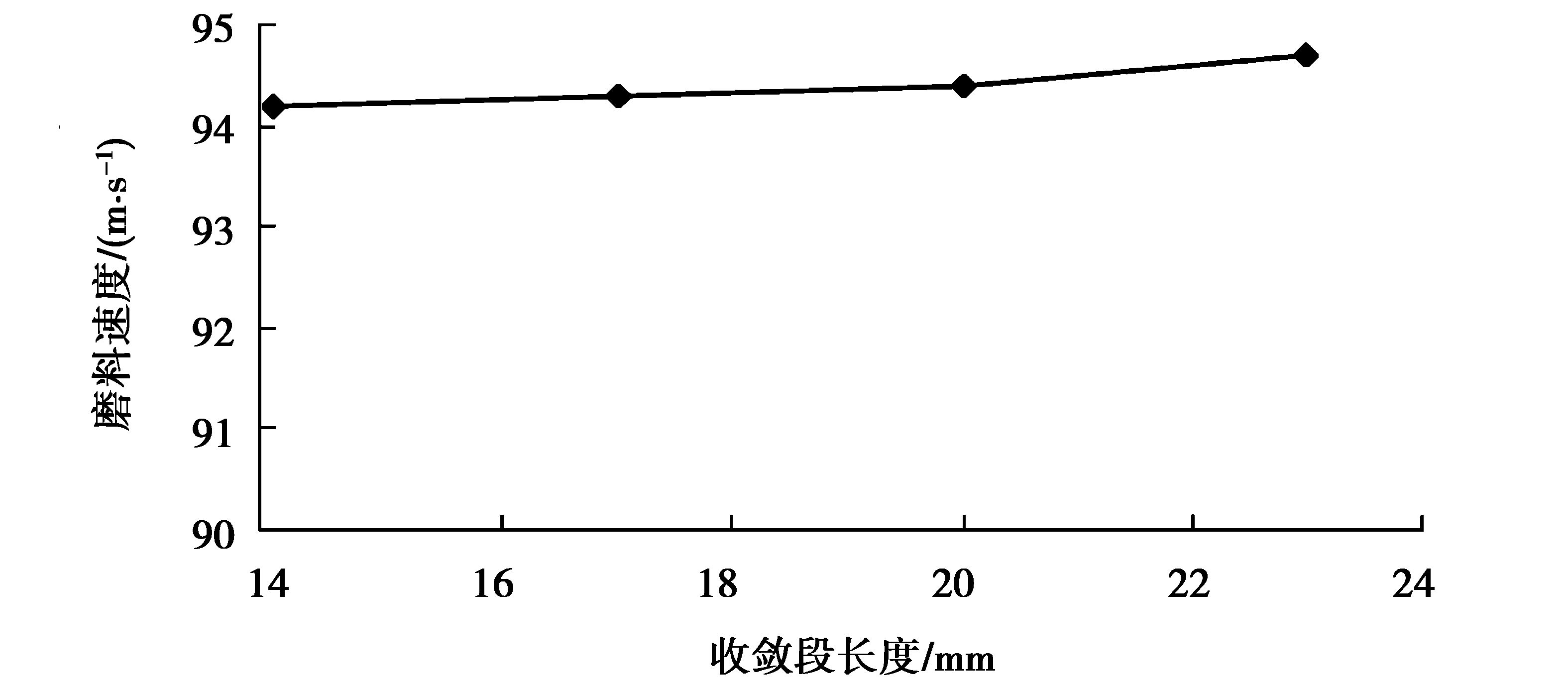

图 8 收敛段长度对喷嘴出口处磨料速度的影响规律 Figure 8 The effect of the length of convergence segment on the abrasive velocity at the exit of nozzle |

选取直线段长度为11 mm、收敛角为14°,收敛段长度分别为14、17、20、23 mm的4组喷嘴进行实验,实验流量为50 L/min。PIV拍摄条件不变,拍摄范围为从喷嘴出口至靶距为19.94 mm处,拍摄宽度为14.85 mm。按照上文所述方法对获取的50组图片进行分析,得出收敛段长度对磨料速度的影响规律图,如图 8所示。

由图 8可知,收敛段长度从14 mm增加至23 mm时,磨料速度由94.2 m/s增加至94.7 m/s,增幅不大。因为在喷嘴进口段,喷嘴断面积较大,水相速度不高,且磨料相加速滞后于液相,导致在一定范围内增加收敛段长度时喷嘴出口处磨料速度增长缓慢。但当减小喷嘴收敛段长度时,喷嘴进口断面积缩小,导致在喷嘴进口处存在较大的局部阻力,影响液固两相的加速。通过实验也发现,当喷嘴进口存在较大突变时,喷嘴磨损速率也急剧增加[21]。

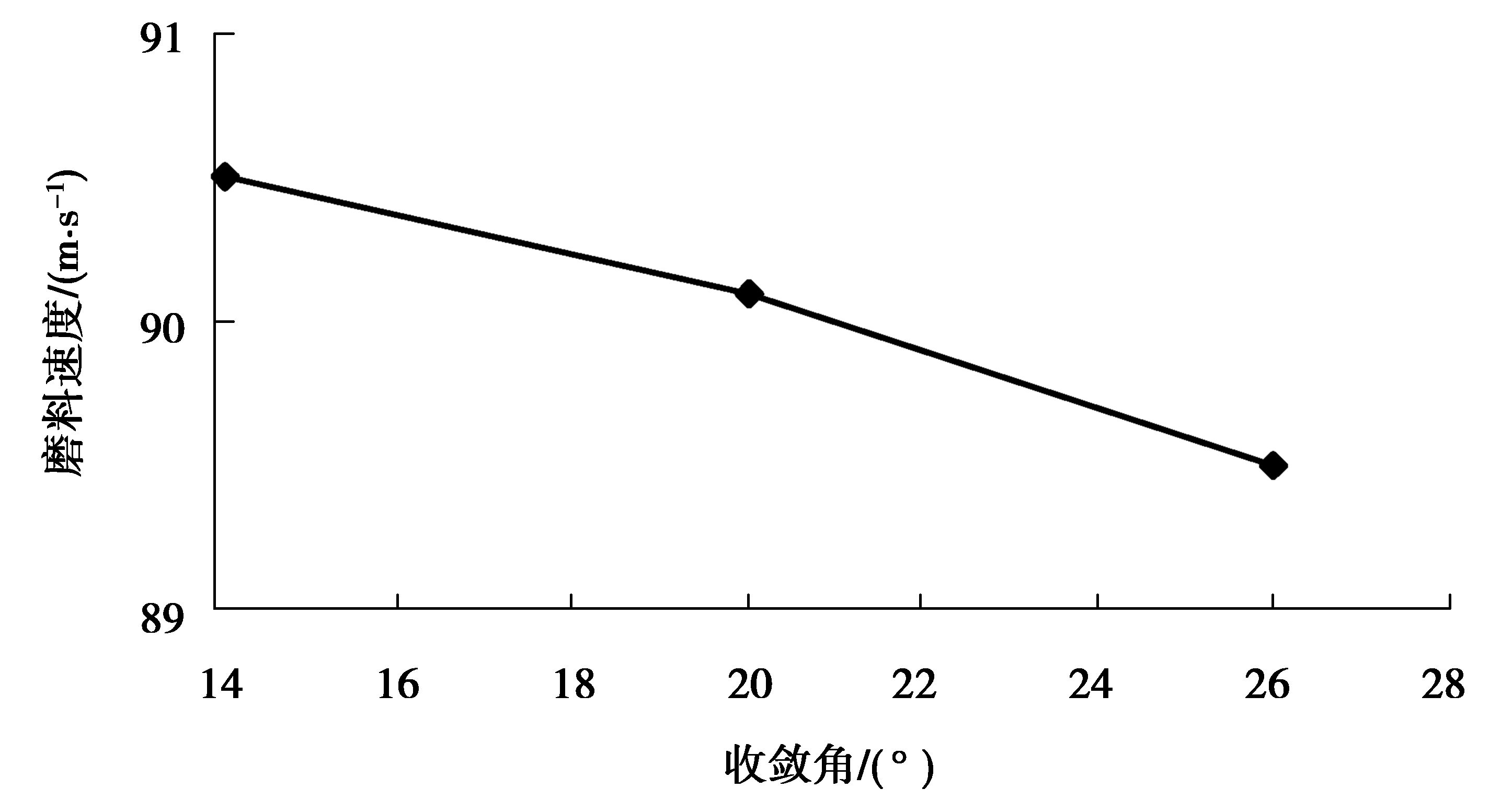

(3.3) 收敛段角对磨料加速的影响规律选取直线段长度为5 mm、收敛段长度为14 mm,收敛角分别为14°、20°、26°的3组喷嘴进行实验,实验流量为50 L/min。PIV拍摄条件不变,拍摄范围为从喷嘴出口至靶距为19.94 mm处,拍摄宽度为14.85 mm。按照上文所述方法对获取的50组图片进行分析,得出收敛段长度对磨料速度的影响规律图,如图 9所示。

|

图 9 收敛角对喷嘴出口处磨料速度的影响规律 Figure 9 The effect of convergence angle on the abrasive velocity at the exit of nozzle |

由图 9可知,收敛角从14°变为26°时,磨料速度从90.5 m/s降至89.5 m/s。分析发现喷嘴收敛角较大时,喷嘴入口断面积较大,收敛段前半段断面积变化较为平缓,收敛段后半段断面积急剧变化,导致液相在喷嘴前半段加速缓慢,在后半段速度急剧提升。但磨料颗粒加速总滞后于液相,且磨料加速需要一定的路程,故在一定范围内增加收敛角时喷嘴出口处磨料速度反而有所下降。

4、 结 论1)利用PIV非接触式测试技术结合自主编程设计的磨料中心识别程序,对前混合磨料射流的高速流场进行测试,为磨料射流速度测试提供了一种新方法。

2)直线段长度从5 mm增加至11 mm时,喷嘴出口处磨料速度从90.7 m/s增加至94.7 m/s,表明磨料颗粒在喷嘴直线段末端依然处于较明显的加速状态;收敛段长度从14 mm增加至23 mm时,磨料速度由94.2 m/s增加至94.7 m/s,增幅不大;收敛角从14°变为26°时,磨料速度从90.5 m/s降至89.5 m/s。

| [1] |

向文英, 李晓红, 卢义玉, 等.

淹没磨料射流的岩石冲蚀实验研究[J]. 中国矿业大学学报 , 2009, 38 (02) : 240–243.

XIANG Wenying, LI Xiaohong, LU Yiyu, et al.

Experimental study of domino effect on submerged abrasive water jets[J]. Journal of China University of Mining & Technology , 2009, 38 (02) : 240–243.

( 0) 0)

|

| [2] |

李晓红, 卢义玉, 向文英. 水射流理论及在矿业工程中的应用[M]. 重庆: 重庆大学出版社, 2007 : 2 -10.

LI Xiaohong, LU Yiyu, XIANG Wenying. Water jet theory and its application in mining engineering[M]. Chongqing: Chongqing University Press, 2007 : 2 -10.

( 0) 0)

|

| [3] |

于鸿春.磨料射流油井割缝技术与理论的研究[D].青岛:中国石油大学(华东),2007.

YU Hongchun.Oil well abrasive jet slotting technology and its theoretical research[D].Qingdao:China University of Petroleum (East China),2007.(in Chinese)

( 0) 0)

|

| [4] |

左伟芹, 卢义玉, 赵建新, 等.

实验研究喷嘴磨损规律的新方法[J]. 四川大学学报(工程科学版) , 2012, 44 (1) : 196–200.

ZUO Weiqin, LU Yiyu, ZHAO Jianxin, et al.

The novel idea of experiment study on the wear mechanism of nozzles[J]. Journal of Sichuan University (Engineering Science Edition) , 2012, 44 (1) : 196–200.

( 0) 0)

|

| [5] |

徐幼平, 林柏泉, 朱传杰, 等.

钻割一体化水力割煤磨料动态特征及参数优化[J]. 采矿与安全工程学报 , 2011, 28 (4) : 623–627.

XU Youping, LIN Baiquan, ZHU Chuanjie, et al.

The dynamic characteristic of abrasive and its parameter optimization based on the drilling-cutting Integration of high-pressure abrasive water jet[J]. Journal of Mining & Safety Engineering , 2011, 28 (4) : 623–627.

( 0) 0)

|

| [6] |

李宝玉, 郭楚文.

用于煤矿安全切割的前混合磨料射流加速机理研究[J]. 中国安全科学学报 , 2005, 15 (4) : 52–55.

LI Baoyu, GUO Chuwen.

Study on acceleration mechanism of abrasive particles of DIA jet in coalmine safe cut-ting[J]. China Safety Science Journal , 2005, 15 (4) : 52–55.

( 0) 0)

|

| [7] |

铁占绪.

磨料射流中磨料例子的加速机理和运动规律[J]. 焦作矿业学院学报 , 1995, 4 (14) : 39–54.

TIE Zhanxu.

The acceleration mechanism and movement pattern of the particle in the abrasive water jet[J]. Journal of Jiaozuo Mining Institute , 1995, 4 (14) : 39–54.

( 0) 0)

|

| [8] |

董星.

前混合式磨料水射流磨料颗粒运动的理论分析[J]. 黑龙江科技学院学报 , 2001, 11 (3) : 4–6.

DONG Xing.

The theoretical analysis of grain movement of DIA jet abrasive water jet[J]. Journal of Heilongjiang Institute of Science , 2001, 11 (3) : 4–6.

( 0) 0)

|

| [9] |

杨国来, 李强, 陈俊远, 等.

磨料喷嘴内磨料颗粒加速机理分析[J]. 机床与液压 , 2011, 19 (29) : 54–58.

YANG Guolai, LI Qiang, CHENG Junyuan, et al.

The acceleration mechanism analysis of the abrasive in the abrasive water-jet nozzle[J]. Machine Tool & Hydraulics , 2011, 19 (29) : 54–58.

( 0) 0)

|

| [10] |

张永利, 于欢, 马玉林.

磨料射流固液两相流场的数值模拟[J]. 辽宁工程技术大学学报(自然科学版) , 2011, 30 (3) : 385–388.

ZHANG Yongli, YU Huan, MA Yulin.

Numerical simulation of liquid-solid two phase flow field for abrasive water jet[J]. Journal of Liaoning Technical University (Natural Science) , 2011, 30 (3) : 385–388.

( 0) 0)

|

| [11] |

王荣娟, 雷玉勇, 蒋代君, 等.

磨料水射流喷头内部流场仿真及聚焦管参数分析[J]. 煤矿机械 , 2011, 32 (8) : 61–63.

WANG Rongjuan, LEI Yuyong, JIANG Daijun, et al.

Simulation of flow field inside cutting head of abrasive water jet and analysis of parameters of focusing tube[J]. Coal Mine Machinery , 2011, 32 (8) : 61–63.

( 0) 0)

|

| [12] |

姜玉颖, 龚烈航, 徐新林, 等.

磨料水射流喷嘴内流场数值模拟[J]. 兵工学报 , 2014, 35 (4) : 461–467.

JIANG Yuyin, GONG Liehang, XU Xinlin, et al.

Numerical simulation of flow field in abrasive water jet nozzles[J]. Acta Armamentarii , 2014, 35 (4) : 461–467.

( 0) 0)

|

| [13] |

向文英, 卢义玉, 李晓红.

淹没磨料射流场模拟计算分析[J]. 四川大学学报(自然科学版) , 2008, 45 (04) : 929–934.

XIANG Wenyin, LU Yiyu, LI Xiaohong.

The analyse of numerical simulation of abrasive water jets submerged[J]. Journal of Sichuan University:Natural Science Edition , 2008, 45 (04) : 929–934.

( 0) 0)

|

| [14] |

陈林, 雷玉勇, 郭宗环, 等.

基于FLUENT的后混合磨料水射流喷嘴内流场的数值模拟[J]. 润滑与密封 , 2012, 37 (4) : 66–69.

CHEN Lin, LEI Yuyong, GUO Zonghuan, et al.

Numerical simulation of post-mixed abrasive water jet nozzle based on fluent[J]. Lubric Ation Engineering , 2012, 37 (4) : 66–69.

( 0) 0)

|

| [15] |

Swanson R K,Kilman M,Cerwin S,et al.Study of particle velocities in water driven abrasive jet cutting[C]//Proceedings of 4th US Water Jet Conference,August 26-28,1987,University of California.Berkeley:[s.n.],1987:103-107.

( 0) 0)

|

| [16] |

Miller A L,Archibald J H.Measurement of particle velocities in an abrasive jet cutting system[C]//The 6th Americon Waterjet Conference,August 24-27,1991,Waterjet Technology Association.Houston:[s.n.],1991:291-304.

( 0) 0)

|

| [17] |

Stevenson A N J, Hutchings I M.

Scaling laws for particle velocity in the gas-blast erosion test[J]. Wear , 1995 (181/182/183) : 56–62.

( 0) 0)

|

| [18] |

Liu H T,Miles P J,Cooksey N,et al.Measurements of water-droplet and abrasive speeds in a ultrahigh-pressure abrasive-water jets[C]//The 10th American Waterjet Conference,August 14-17,1999,Waterjet Technology Association.Hous-ton:[s.n.],1999:14.

( 0) 0)

|

| [19] |

Momber A W,Kovacevic R.Energy dissipative processes in high speed water-solid particle erosion[C]//Annual Meeting of American Society of Mechanical Engineers,August 20-33,1999.New York:ASUE,1995:243-256.

( 0) 0)

|

| [20] |

Choo Y J, Song C H.

PIV measurements of turbulent jet and pool mixing produced by a steam jet discharge in a subcooled water pool[J]. Nuclear Engineering and Design , 2010, 240 (9) : 2215–2224.

DOI:10.1016/j.nucengdes.2009.11.028 ( 0) 0)

|

| [21] |

刘莉莉, 邓建新, 赵军, 等.

喷嘴抗冲蚀磨损研究及梯度模型设计[J]. 机械强度 , 2005, 27 (6) : 860–863.

LIU Lili, DENG Jianxin, ZHAO Jun, et al.

Research for the resist ways of nozzles erosion wear and design gradient models[J]. Journal of Mechanical Strength , 2005, 27 (6) : 860–863.

( 0) 0)

|

2016, Vol. 39

2016, Vol. 39