2. 吉林大学 机械科学与工程学院, 长春 130022

2. College of Mechanical Science and Engineering, Jilin University, Changchun 130022, P. R. China

随着数控机床可靠性的发展,主轴系统可靠性显著提高。由于主轴系统结构复杂,一旦发生故障,如何从繁多的潜在故障中寻找故障根本原因,定位故障元件,缩短维修时间,成为生产亟待解决的问题[1]。

故障模式、影响和危害性分析(failure mode,effects and criticality analysis,FMECA)[2-3]、故障树[4-5],

灰色关联度分析[6]等是故障分析的主要手段。FMECA主要从统计学角度系统进行全面地分析,确定系统故障的关键因素,为系统可靠性改进和提升提供依据,但无法快速查找故障根源。故障树分析通常采用布尔运算完成,但对于大型复杂故障树,则产生“组合爆炸”问题[7-8]。灰色关联分析主要从形状相似性方面进行分析,分析过程需要进行权重赋值,主观性较强。以上几种方法在进行主轴故障诊断中,每次都需要进行大量的运算,降低了维修的时效性。

Petri网是一种图形演绎方法,由于其对离散事件良好的图形化描述和快速推理能力引起了广大学者的关注[9-11]。在故障诊断中,依据一张“一劳永逸”的可达图,经遍历搜索能够快速寻找故障根本原因。Hura等[12]采用Petri网模型进行了系统动态特性描述及故障分析。Renganathan等[13]采用混合Petri网对典型三罐系统进行了故障诊断和容错优化分析。Liu等[14]通过自适应动态模糊Petri网对涡轮机进行了故障诊断和故障原因分析。汪惠芬等[15]基于改进模糊故障Petri网对复杂系统进行了故障诊断与状态评价。熊国江等[16]针对电网进行了容错Petri网电网故障诊断模型的改进。

由于Petri网能够通过对故障的分层描述,系统表达故障间转移及传递,实现故障元件的快速定位,因此文中采用Petri网逆网进行主轴故障诊断。首先,依据历史故障信息建立主轴故障Petri网逆网模型;然后,根据Petri网逆网变迁原则构建关联故障可达图,探寻主轴故障发生的动态过程;最后,针对生产中数控机床主轴的典型故障现象,采用可达图进行可达集分析,快速确定故障发生的根本原因。

1 主轴故障Petri网逆网模型 1.1 Petri网定义故障Petri网定义为5元组

| PN=(PTFM0M), |

式中:P为库所,P={p0,p1,p2,...,pm},(m>0)故障事件集合;T为变迁有限集合,T={t1,t2...,tn}(n>0),P∩T=φ,故障原因集合;F为弧权函数F⊆(P×T)∪(T×P)→NN={0,1},且dom(F)∪cod(F)=P∪T,表示在Petri网中不能有孤立的库所或者变迁,其中dom(F)=(x|∃y:(x,y)∈),cod(F)=(y|∃x:(x,y)∈F);M为库所标识,P→N,M通常采用向量表示,M中元素表示对应库所托肯(Token)数。托肯数目反映系统状态,系统故障发生时一定有托肯存在;M0为初始标记(初始状态)。

1.2 Petri网逆网定义Petri网逆网定义

| PN−1=(P,T,F−1,M0,M). |

采用Petri网逆网构建数控机床主轴故障模型,将数控机床主轴故障定义为p0托肯。M0作为数控机床主轴故障Petri网逆网FPN-1初始标识,即M0(p0)=1,其他M0(Pi)=0,i=1,2,…,n。

1.3 模型运行规则变迁激发规则:

当且仅当∀p∈·t:M(p)≥1,变迁t∈T使能(Enable):记作M[t>。

使能的变迁t在M下激发,得到后继标识M′,则

| M′(p)={M(p)+1p∈t⋅−⋅t,M(p)−1,p∈⋅t−t⋅,M(p),其他. |

记作M[t>M′。

在主轴故障的Petri网逆网模型中,数控机床主轴故障发生采用变迁t表示;通过变迁使能描述数控机床主轴故障发生所需条件满足。数控机床主轴故障模式发生所需系统局部状态由输入库所·t描述。在模型运行过程中,如果数控机床主轴输入库所中含有托肯数目,则表示此故障模式已发生,依据Petri网逆网变迁激发及运行规则,能够进一步探寻导致故障模式发生的根本故障原因。

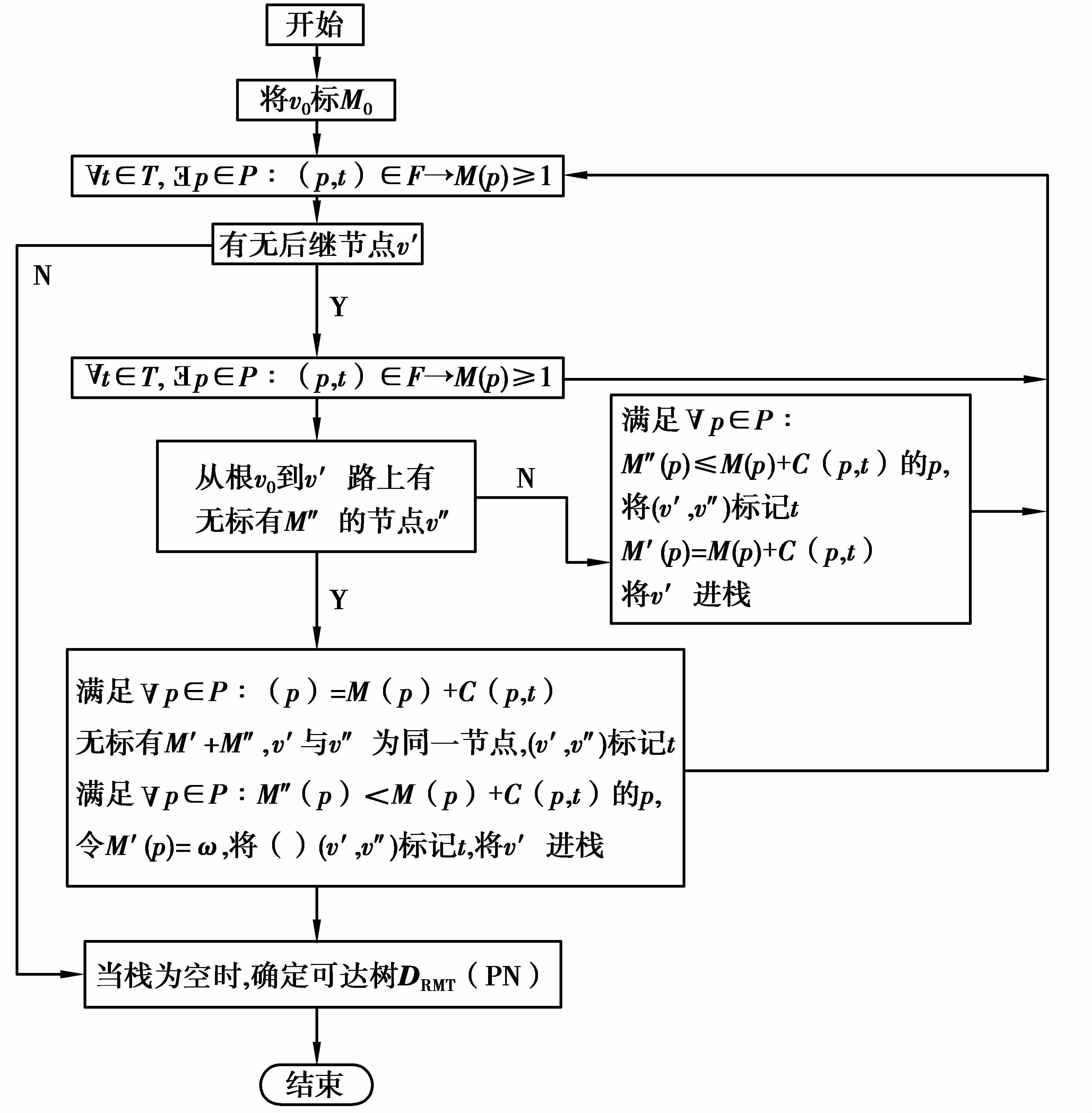

2 可达图Petri网具有可达性。如果标识M′是从M可达的,则M′一定可由M通过变迁激发产生。Petri网可达图为一有向图DRMG=[V,E],其中:v∈V表示节点集,e∈E表示弧集,可达图的构成流程如图 1所示。在主轴故障Petri网故障分析中,利用Petri网可达图描述数控机床主轴故障发生的动态变化过程。

|

图 1 可达图构成流程图 Figure 1 Flow chart of reachable graph |

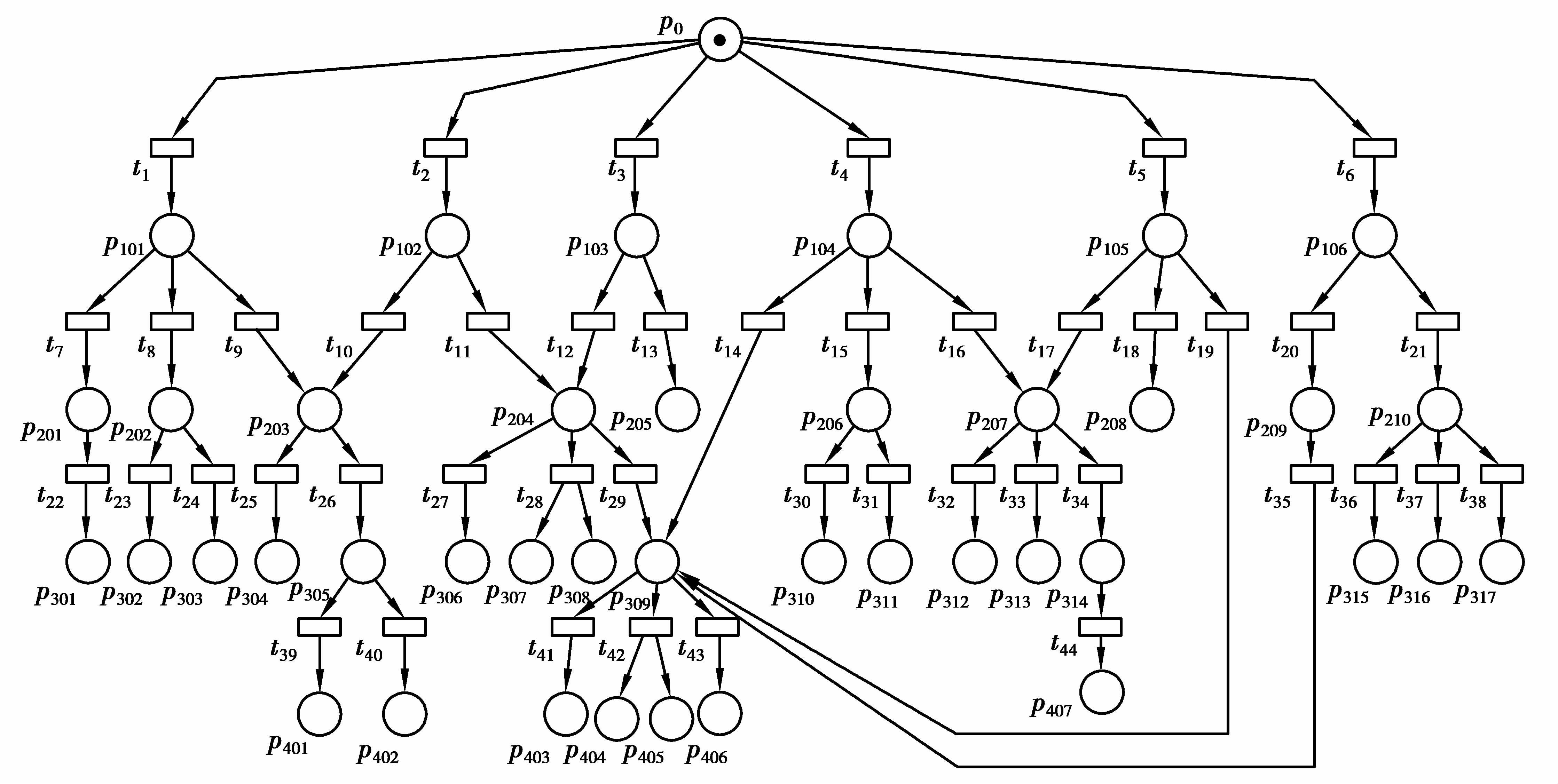

根据现场试验获得的数控机床主轴为期一年的故障信息,如表 1所示。将主轴故障映射为顶库所,将导致主轴故障的直接原因映射为中间库所,主轴故障发生的根本原因映射为底库所。各库所与数控机床主轴关联故障的映射如表 2所示。根据库所映射表建立数控机床主轴关联故障Petri网逆网模型,运用PIPE软件绘制数控机床主轴关联故障Petri网逆网模型,如图 2所示。

| 表 1 主轴故障信息表 Table 1 Failure data of spindle |

| 表 2 主轴故障与库所映射表 Table 2 Spindle fault mapping with the place |

|

图 2 主轴故障Petri网逆网模型 Figure 2 Spindle fault Petri net inverse net model |

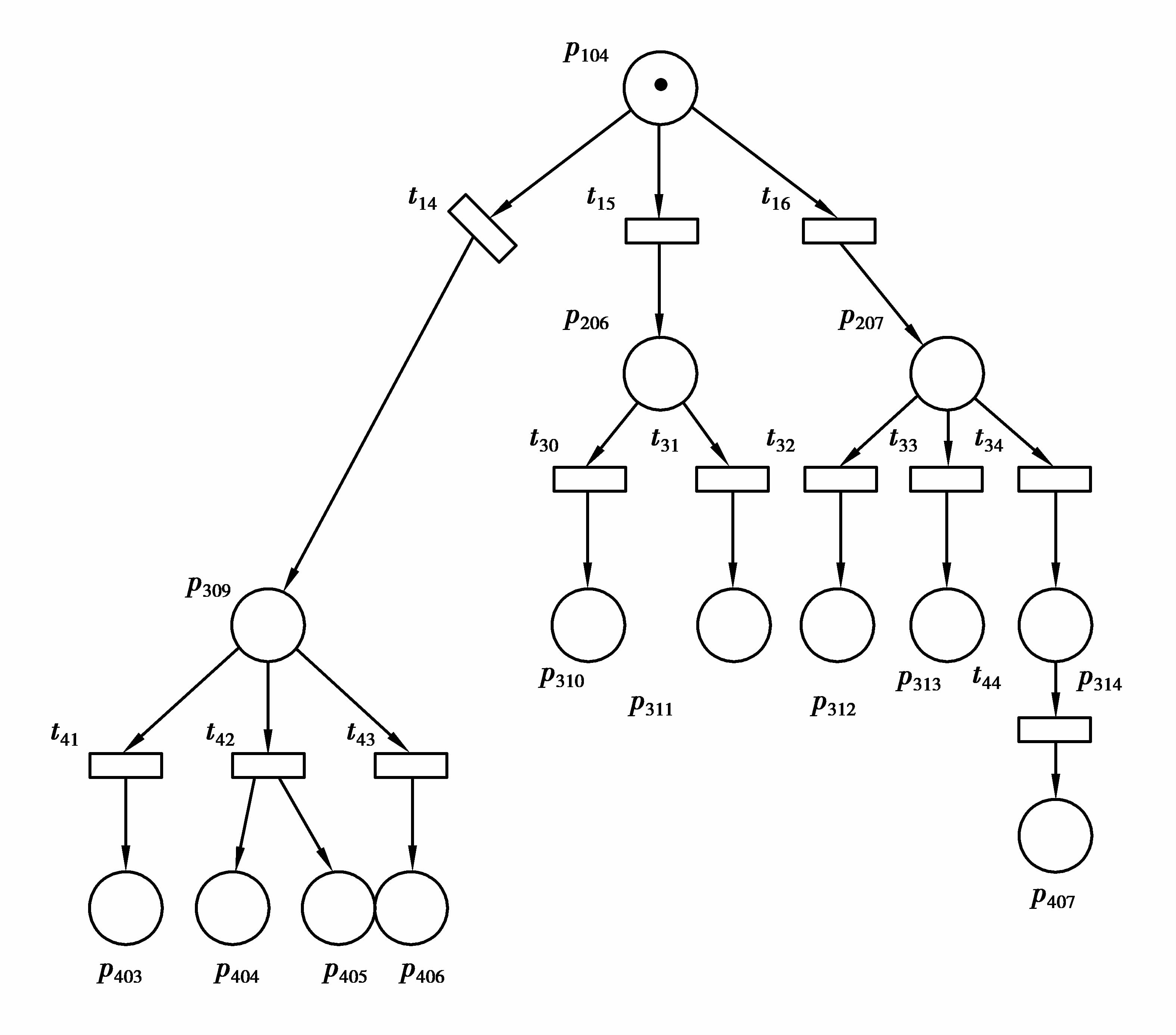

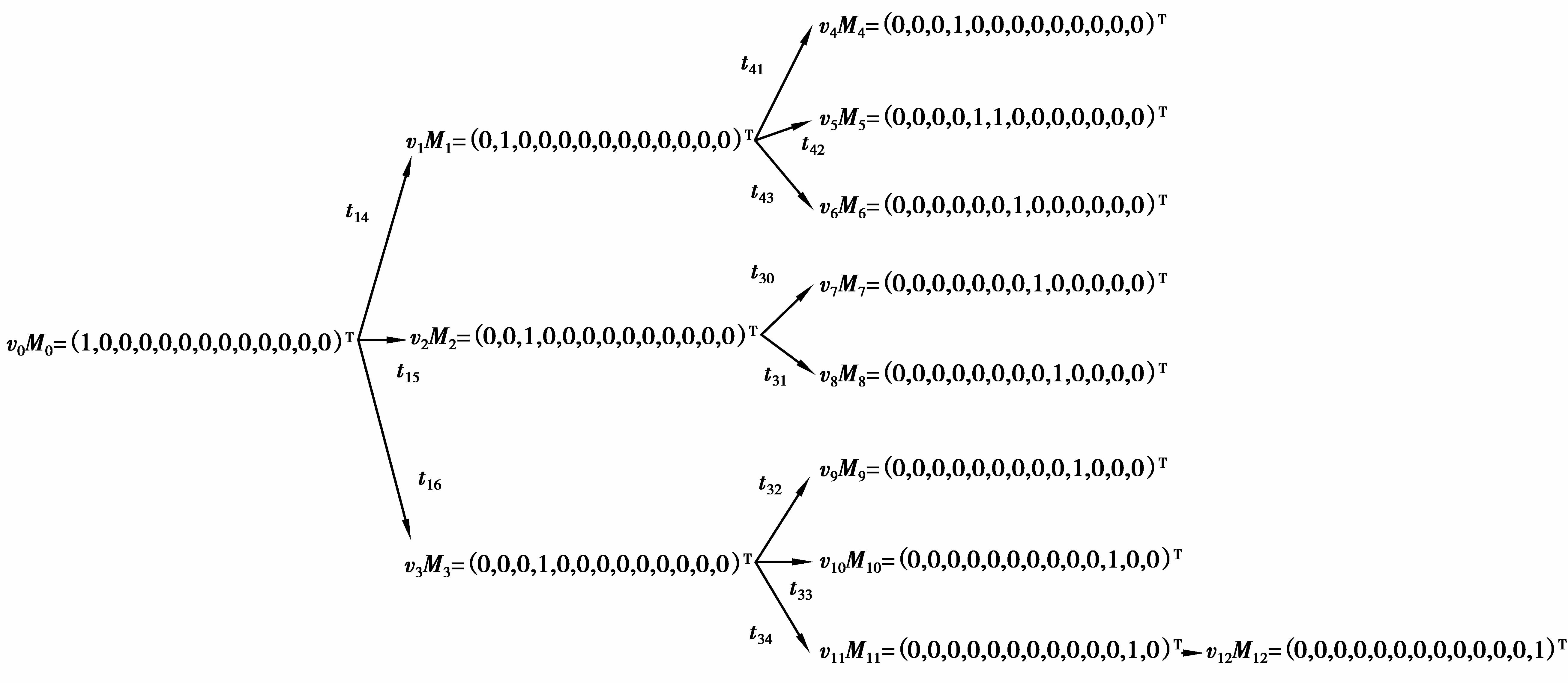

以数控机床主轴噪声大p104为例描述数控机床主轴Petri网逆网故障诊断过程。将主轴噪声大作为栈顶提取其逆网模型(图 3),并求得轴承故障的可达集,根据图 1获得如图 4的主轴噪声大可达图。

|

图 3 主轴噪声大故障Petri网逆网图 Figure 3 Spindle noise greatly fault Petri net inverse net figure |

|

图 4 主轴噪声大可达图 Figure 4 Spindle noise greatly fault reachability graph |

主轴噪声大为设初始状态,初始标识

| M0=(1,0,0,0,0,0,0,0,0,0,0,0,0,0)T. |

通过对图 4分析可知,导致轴承故障的三大主要因素为轴承损坏、动平衡不好、润滑不良。通过更深入分析,引发轴承损坏的主要原因为预紧力过大且无润滑,轴承磨损、有杂质导致;引发动平衡不好的原因为安装不同轴和轴承调节不适;引发润滑不良的主要原因为油管堵塞,润滑压力不足,润滑油泄露及密封件损坏。

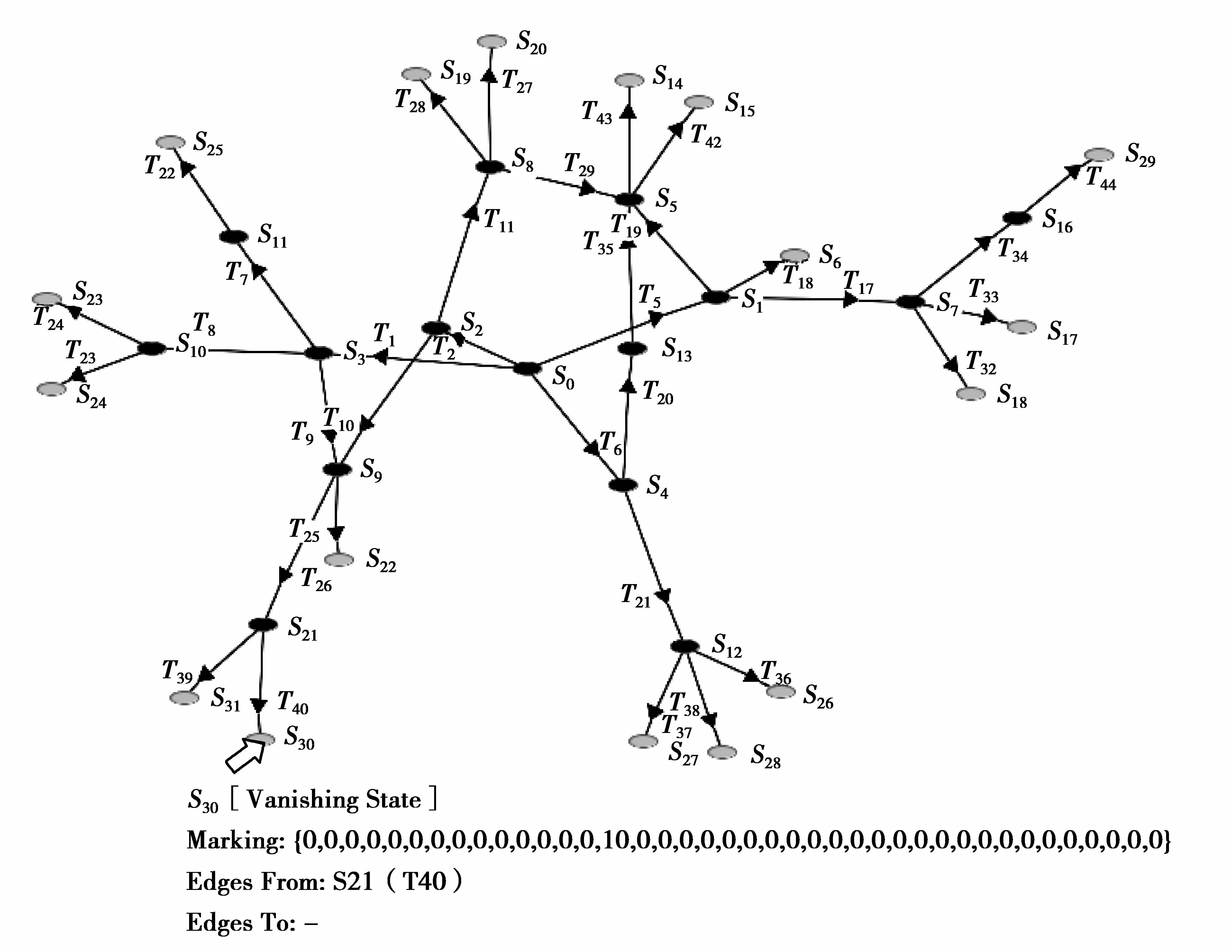

3.3 基于PIPE软件主轴故障诊断主轴故障Petri网可达图虽能够清晰描述数控机床主轴故障动态特性,但其规模随网大小成几何级数增长,给可达图的绘制带来一定困难。为简化处理过程,文中采用PIPE软件绘制数控机床主轴故障Petri网逆网可达图。PIPE软件有效降低了绘制Petri网逆网可达图的难度。利用PIPE软件对主轴故障Petri网逆网模型进行仿真,求得数控机床主轴故障可达图,如图 5所示。

|

图 5 主轴故障Petri网逆网可达图 Figure 5 Spindle fault Petri net inverse net reachability graph |

分析图 5可知,每一个可达集具有标识符M,对应数控机床主轴的一个故障模式或故障原因,可达集之间通过有向弧连接。故障传动过程通过变迁激发。数控机床主轴状态变化及故障传递过程由主轴故障Petri网逆网可达图表达,并以状态标识符描绘变迁发生。主轴故障发生的根本原因即可达图中的边缘可达集,为死标识,表明主轴故障模式已经无法动态传递下去。

状态S0由变迁t1激发找到Si表示为S0t1→S3。对数控机床主轴故障的具体传递过程描述为

| S0t1→S3t9→S9{t26→S21{t40→S30t39→S31t25→S22. |

S30对应的标识库所顺序为

{p0,p106,p316,p317,p201,p202,p203,p204,p205,p303,p304,p305,p101,p401,p402,p204,p306,p307,p308,p404,p405,p406,p102,p205,p206,p310,p311,p207,p312,p313,p314,p407,p208,p103,p309,p403,p1047,p105,p209,p210,p315},对应的标识为(cqdxxb-39-6-1110001cqdxxb-39-6-111cqdxxb-39-6-1110000)。

由于碟簧螺母松动p402所对应的标志值为1,则S30表示故障原因p402。依此能够获得状态S0,S3,S9,S21S22分别对应故障原因主轴故障,拉刀故障,锁不住刀,碟簧故障,碟簧损坏。以故障现象主轴拉刀故障锁不住刀为例进行故障原因分析。通过主轴拉刀故障状态集S9,通过变迁t26和t40查找故障根本原因S30,对主轴设备进行检查,如果是S30引起,则进行维修,如果不是,则需从状态集S9开始,沿所有可能变迁激发,找到边缘可达集,如变迁t25得到故障根本原因S22,通过遍历搜索,最终获得本故障的根本原因。

4 结 论通过建立数控机床主轴Petri网逆网可达图,系统描述主轴故障传递过程,并根据主轴故障现象,通过遍历查找进行故障诊断,寻找主轴故障根本原因。通过文中方法,能够快速定位故障根本原因,为提高设备可用度,提高维修效率具有重要意义。

| [1] |

邓三鹏, 徐小力, 张建新, 等.

基于噪声小波包络谱的数控机床主轴故障诊断研究[J]. 机床与液压, 2009, 37(12): 219–221.

DENG Sanpeng, XU Xiaoli, ZHANG Jianxin, et al. Spindle fault diagnosis based on wavelet and envelope anal-ysis[J]. Machine Tool & Hydraulics, 2009, 37(12): 219–221. (in Chinese) |

| [2] |

于捷, 贾亚洲.

数控车床故障模式影响与致命性分析[J]. 哈尔滨工业大学学报, 2005, 37(12): 1725–1727.

YU Jie, JIA Yazhou. Failure mode effect and criticality analysis on certain serial CNC lathes[J]. Journal of Harbin Institute of Technology, 2005, 37(12): 1725–1727. (in Chinese) |

| [3] | Wang Y, Deng C, Wu J, et al. A corrective maintenance scheme for engineering equipment[J]. Engineering Failure Analysis, 2014, 36: 269–283. DOI:10.1016/j.engfailanal.2013.10.006 |

| [4] | Purba J H, Tjahyani D T S, Ekariansyah A S, et al. Fuzzy probability based fault tree analysis to propagate and quantify epistemic uncertainty[J]. Annals of Nuclear Energy, 2015, 85: 1189–1199. DOI:10.1016/j.anucene.2015.08.002 |

| [5] | Liu P, Yang L, Gao Z, et al. Fault tree analysis combined with quantitative analysis for high-speed railway accid-ents[J]. Safety Science, 2015, 79: 344–357. DOI:10.1016/j.ssci.2015.06.017 |

| [6] |

董立立, 朱煜, 黄道, 等.

灰关联分析及其在装备故障诊断中的应用[J]. 华东理工大学学报(自然科学版), 2008, 38(4): 563–597.

DONG Lili, ZHU Yu, HUANG Dao, et al. Grey relevancy analysis and its application to equipment fault diagnosis[J]. Journal of East China University of Science and Technology(Natural Science Edition), 2008, 38(4): 563–597. (in Chinese) |

| [7] |

刘晨曦, 陈南, 杨佳宁.

基于多态故障树的伺服刀架可靠性分析[J]. 东南大学学报(自然科学版), 2014, 44(3): 538–543.

LIU Chenxi, CHEN Nan, YANG Jianing. Reliability analysis of servo turret based on multi-state fault tree[J]. Journal of Southeast University (Natural Science Edition), 2014, 44(3): 538–543. (in Chinese) |

| [8] | Whiteley M, Dunnett S, Jackson L. Failure mode and effect analysis, and fault tree analysis of polymer electrolyte membrane fuel cells[J]. International Journal of Hydrogen Energy, 2016, 41(2): 1187–1202. DOI:10.1016/j.ijhydene.2015.11.007 |

| [9] | Renganathan K, Bhaska V. Modeling, analysis and performance evaluation for fault diagnosis and Fault Tolerant Control in bottle-filling plant modeled using Hybrid Petri nets[J]. Applied Mathematical Modelling, 2013, 37: 4842–4859. DOI:10.1016/j.apm.2012.07.059 |

| [10] |

王志琼.电主轴故障分析及可靠性增长技术研究[D]. 长春:吉林大学,2012. WANG ZhiQiong. The fault analysis and reliability growth technique study for electro-spindle[D]. Changchun:Jilin University,2012.(in Chinese) |

| [11] | Cheng H, He Z, Wang Q, et al. Fault diagnosis method based on Petri nets considering service feature of information source devices[J]. Computers and Electrical Engineering, 2015, 46: 1–13. DOI:10.1016/j.compeleceng.2015.06.016 |

| [12] | Huea G S, Atwwod J W. The use of Petri nets to analyze coherent fault trees[J]. IEEE Transaction on Reliability, 1988, 37(5): 469–474. DOI:10.1109/24.9864 |

| [13] | Renganathan K, Bhaskar V C. An observer based approach for achieving fault diagnosis and fault tolerant control of systems modeled as hybrid Petri nets[J]. ISA Transactions, 2011, 50: 443–453. DOI:10.1016/j.isatra.2011.03.001 |

| [14] | Liu H C, Lin Q L, Ren M L, et al. Fault diagnosis and cause analysis using fuzzy evidential reasoning approach and dynamic adaptive fuzzy Petri nets[J]. Computers & Industrial Engineering, 2013, 66(4): 899–908. |

| [15] |

汪惠芬, 梁光夏, 刘庭煜, 等.

基于改进模糊故障Petri网的复杂系统故障诊断与状态评价[J]. 计算机集成制造系统, 2012, 19(12): 3049–3061.

WANG Huifen, LIANG Guangxia, LIU Tingyu, et al. Machinery failure diagnosis and condition evaluation for complex system based on improved fuzzy fault Petri net[J]. Computer Integrated Manufacturing Systems, 2012, 19(12): 3049–3061. (in Chinese) |

| [16] |

熊国江, 石东源.

容错Petri网电网故障诊断改进模型[J]. 华中科技大学学报(自然科学版), 2013, 41(1): 11–15.

XIONG Guojiang, SHI Dongyuan. Improved fault-tolerant petri nets for fault-diagnosis power grids[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2013, 41(1): 11–15. (in Chinese) |

2016, Vol. 39

2016, Vol. 39