2. 天津工业大学 材料科学与工程学院, 天津 300387

2. School of Material Science and Engineering, Tianjin Polytechnic University, Tianjin 300387, P. R. China

石墨烯,是具有单原子层厚度的二维碳纳米材料。由于其具有独特的电学、力学、热学及光学特性,因而受到了越来越多人的关注[1]。而氧化石墨烯(graphene oxide,GO)是在采用氧化还原法制备石墨烯的过程中将石墨进行氧化后,再超声剥离得到的一种带有大量含氧官能团的层状化合物[2-4]。GO的典型化学结构是无序的、高度氧化的SP3碳原子区域包围着有序的、纳米尺度的SP2杂化碳原子区域[5-6]。在众多GO化学结构模型中,Lerf Klinowski(LK)模型是被大家广泛接受的,该模型认为在GO片层内部存在有大量的疏水的SP2杂化碳原子区域、环氧基和酚羟基,而在片层的边缘分布着大量的亲水的羧基和羟基[7]。这种独特的化学结构赋予了GO优异的双亲特性。但是这种双亲性对GO的片径尺寸具有很强的依赖性,因为当片径变小时,GO的周长/面积比值会变大,从而导致GO的亲水性变好,使其在水和其他极性有机溶剂中具有很好的分散稳定性[8]。同时,由于这些含氧官能团的存在,让GO具有很好的生物相容性,并使得GO更容易进行表面化学改性修饰[9-11]。鉴于GO在生物纳米技术和纳米生物医学等领域具有广泛的应用前景,将GO的尺寸降到100 nm以下对其在细胞内的应用至关重要[12]。

目前,制备尺寸小于100 nm的GO纳米片的方法主要有两种:一种是采用原始尺寸就很小的原料,如纳米石墨粉或者石墨纤维[8, 13-15];另一种是采用后处理的方法,如离心分离,多次氧化等,来获取尺寸很小的GO纳米片[12, 16]。但是这些方法依然存在各种不足:成本高昂、工艺复杂、生产周期长、产量低等,都不适宜大批量的产业化生产,因此需要探索一种工艺简单、生产率高的GO纳米片的制备工艺。

最近几年,超声化学法在制备包括石墨烯,碳纳米管等多种纳米材料上都具有广泛的应用[17-19]。超声的机理是基于超声波诱导空化现象,这其中包括微气核空化泡的形成、生长并不断积聚能量,最后急剧崩溃闭合的过程[20-21]。这期间会在局部产生极高的温度和压力(约5000 K、20 MPa),这可以为化学反应提供常规方法无法比拟的反应条件,并可以大大提高反应效率[22]。并且在超声下,伴随着空化作用的同时,也会产生很强的振动效应,而声波降解就是利用空化效应和振动效应得以实现的。

据此,实验采用了一种超声离心工艺:首先采用改进的Hummers法[2, 4]制备GO水分散液,然后利用超声对大片的GO进行破碎处理,以降低GO的片径尺寸,从而大大提高了GO纳米片的含量,最后再通过离心的方法,将GO纳米片从中提取出来。这种GO纳米片的制备工艺成本低廉、操作简单、生产周期短,并且因为此工艺可以对GO进行反复处理,所以能够使GO纳米片的产量大大提高。笔者利用扫描电子显微镜(SEM)对超声离心工艺处理前后GO片径尺寸的变化进行观察,并进一步对不同尺寸GO的数量进行统计研究。首先,对超声离心工艺中的各个工艺参数(离心转速、离心时间、超声功率、超声时间)进行了优化,然后采用优化后的工艺参数,对原始GO进行处理,得到了片径小于100nm且含量≥60%的GO纳米片水分散液。

1 实验部分 1.1 氧化石墨烯的制备以天然石墨粉(~5 μm,上海一帆石墨有限公司)为原料,采用改进的Hummers法进行GO的制备。首先以质量比m(石墨粉)∶m(硝酸钠)∶m(高锰酸钾)=1∶0.7∶4的比例称取药品,然后加入适量的浓硫酸(98%),冰水浴搅拌1 h。然后升温至35 ℃继续搅拌6 h,加入100 mL蒸馏水,再升温至95 ℃,继续搅拌1 h。最后降至室温后,加入一定量双氧水(H2O2,30%)搅拌,然后离心去除上清液。最后用足量的稀盐酸和蒸馏水反复洗涤至中性,然后进行超声剥离,离心去除未氧化的石墨和未剥离开的氧化石墨,得到原始GO的水分散液。

1.2 氧化石墨烯纳米片的制备 1.2.1 超声离心(ultrasonication-centrifugation,UC)工艺参数优化超声—离心(UC)工艺简单来说就是将原始GO水分散液置于高功率的探头超声中,利用超声产生集中的高能量空化作用和振动作用,对其进行破碎,然后再利用高速离心对超声后的GO进行分离,从而得到尺寸小并且分布范围较窄的GO纳米片。这其中涉及到以下4个参数:离心转速、离心时间、超声功率和超声时间。为了提高GO纳米片的制备效率,首先对这4个参数进行了优化,如表 1。参数优化的顺序依次为超声功率、超声时间、离心转速及离心时间,并且对某一参数优化时,保持其他参数一致,如对离心转速优化时,采用相同的超声功率、超声时间及离心时间。实验所采用的原始GO浓度均为1 mg/mL。最终优化参数选定为:超声功率为240 W,超声时间为60 min,离心转速为8 000 r/min,离心时间为60 min。

| 表 1 超声离心(UC)工艺参数 Table 1 The selected parameteres of the UC technique |

取20 mL质量浓度为1 mg/mL的GO水分散液,采用优化后的超声参数(240 W,60 min)对其进行超声破碎。然后,将超声破碎的GO水分散液进行高速离心(8 000 r/min,60 min),小心吸取上层上清液,即得到UC处理后的GO纳米片。

1.2.3 测试表征采用场发射扫描电子显微镜(FE-SEM,HITACHI S-4800)表征石墨粉原料粒径、所制备的各种规格GO的片径大小。将原始GO水分散液和经过不同UC工艺参数处理后的GO水分散液进行稀释,然后将其滴涂在预先清洗干净的铝箔上,自然晾干。采用透射电子显微镜(TEM,TECNAI-20)表征GO的微观结构。采用原子力显微镜(AFM,CSPM5500)用于表征所制备得到的GO以及GO纳米片的片层厚度。采用X射线衍射(XRD,RigakuD/Max-2500/Pc)在2θ=5°~40°范围内对石墨、GO以及GO纳米片进行测试。

2 结果与讨论采用FE-SEM为主要的表征手段,来分析表征石墨粉的粒径大小以及通过改进Hummers法制得的原始GO和各种参数下超声、离心处理得到GO的片径大小,其中片径分布统计是通过对样品中不同片径尺寸GO的数量进行统计分析。

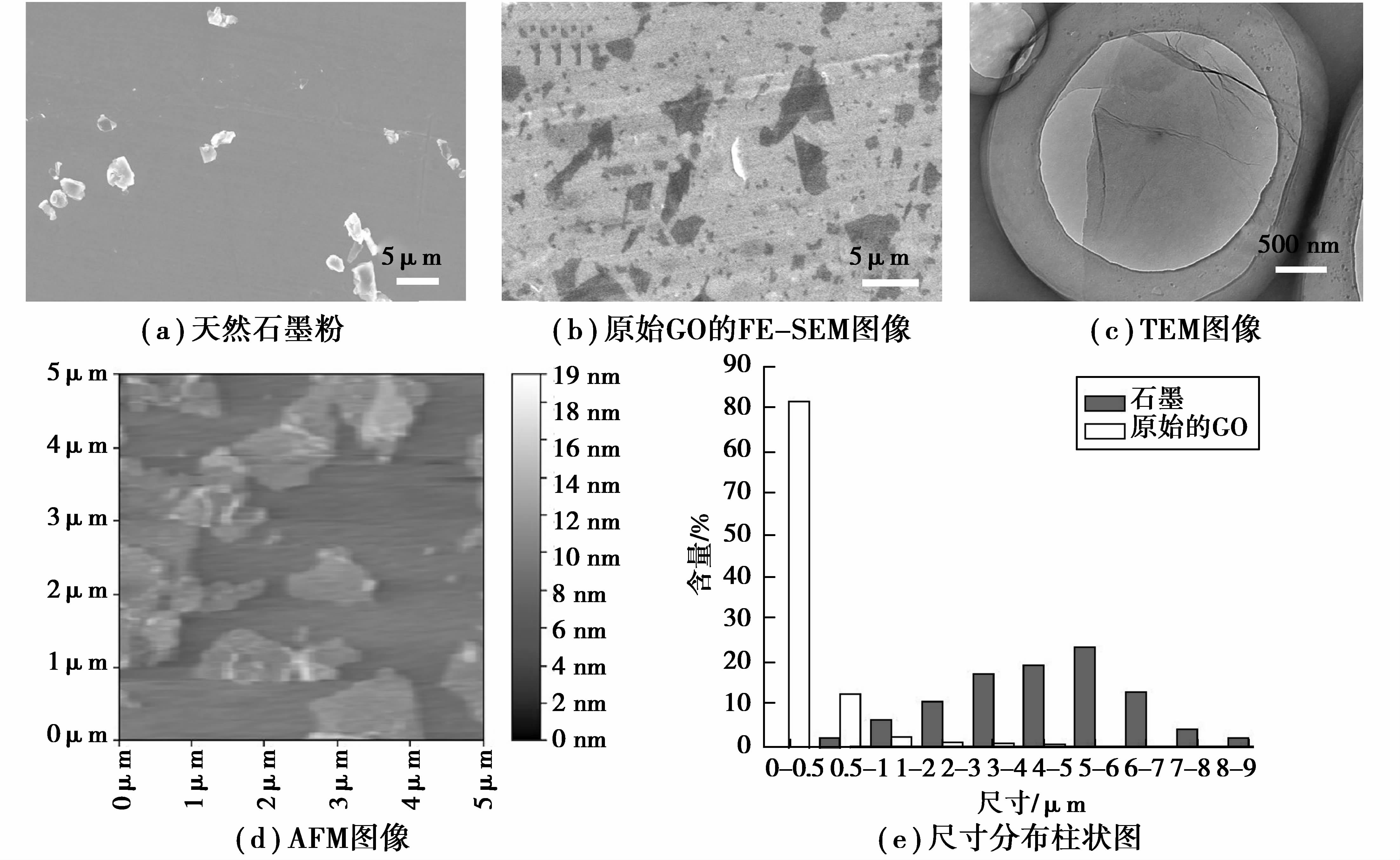

图 1中给出了石墨粉原料和原始GO的FE-SEM的图像和对应的尺寸分布,从图 1(a)中可以看出,实验所采用的石墨粉粒径为~5 μm,而在图 1(b)中可以看出,经过改进Hummers法的强氧化后,原始GO的片径尺寸明显降低,分布在几百个纳米到几个微米范围内。从图 1(c)的TEM图和图 1(d)的AFM图中可以看出GO所特有的层状结构和褶皱形貌,并且其片层厚度为单层[3-4]。

|

图 1 然石墨粉和原始GO的FE-SEM图像,TEM图像和AFM图像,以及尺寸分布柱状图 Figure 1 FE-SEM image of (a)graphite powedrs and pristine GO,(b)TEM and (c)AFM of pristine GO, and (d)corresponding histograms for the size distribution |

为了提高GO纳米片的制备效率,首先对UC制备工艺中的超声功率及时间进行了优化。

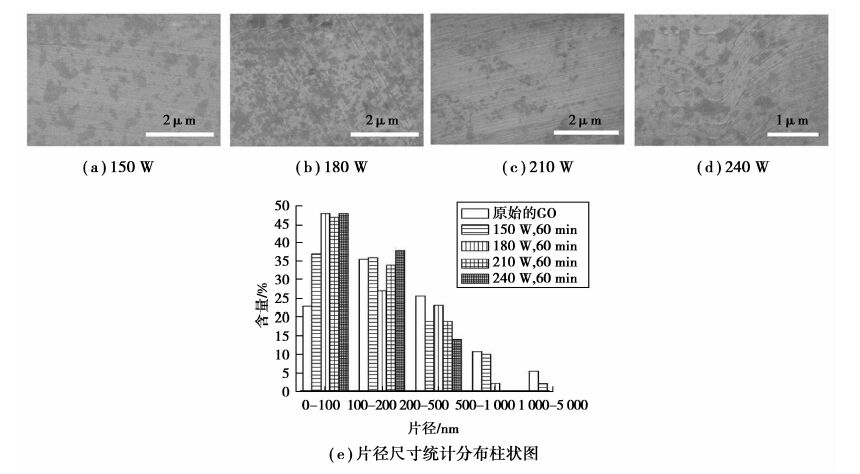

图 2中给出了原始GO经过不同超声功率,相同时间(60 min)的超声破碎处理后的SEM图像,以及处理后GO片径尺寸的统计分布图。从SEM图像可以看出,GO的尺寸随着超声功率的增大而逐渐变小,并且越来越均一。处理后,尺寸小于100 nm的GO所占的比例从23%分别提高到了33%、48%、47%、48%。这说明经过超声处理可以明显降低GO片径尺寸,并且随着超声功率的提高,片径尺寸是不断降低的。但当功率从210 W提升至240 W时,GO纳米片的含量已没有明显增加。因此,通过以上对比,将优化后的超声功率选为240 W。

|

图 2 功率探头超声SEM图像和片径分布图 Figure 2 SEM image of GO for different sonication power of (a)150 W,(b)180 W,(c)210 W, and (d)240 W,and (e)corresponding histograms for the size distribution |

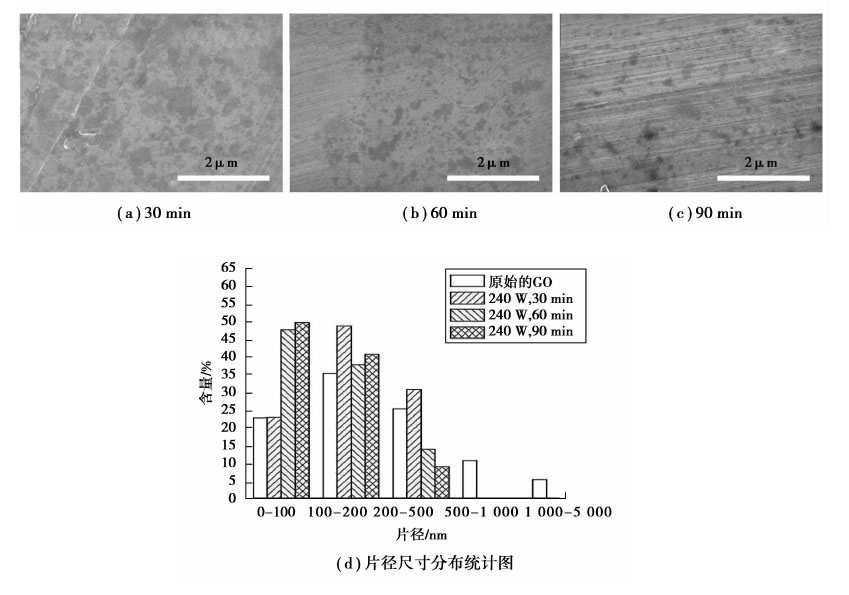

图 3是在超声功率为240 W时,分别经过30、60、90 min的超声破碎后的SEM图像,及对原始GO和经过超声处理后GO片径尺寸统计的柱状分布图。从SEM图中可以看出,随着超声时间的延长,GO的片径尺寸不断减小,并且片径分布越来越集中,当时间延长至60 min时,超声后GO的SEM图像中已经观察不到大于500 nm的GO了,并且小于100 nm的GO含量达到了47%。通过以上超声功率和时间的参数的对比中发现,当在功率为240 W时间为60 min时就可以有效的降低GO片径尺寸,使片径小于100 nm的GO含量大大提高。

|

图 3 超声功率破碎后的SEM图像和片径分布图 Figure 3 SEM image of GO for different sonication time of (a)30 min,(b)60 min,and(c)90 min,and(d)corresponding histograms for the size distribution |

采用高速离心,对经过高功率超声破碎的GO进行分离,从而提取出GO纳米片。图 4中给出了超声处理后的样品,再分别经过7 000、8 000、9 000 r/min离心40 min处理后GO的SEM图像。从图中可以明显观察到,经过高速离心,可以将尺寸较小的GO进行有效的分离提取,并且随着离心转速的提高,所提取出来的GO纳米片含量越多,当在离心转速为8 000 r/min时离心处理40 min后的样品中小于100 nm的GO纳米片含量超过了62%。而当转速提升至9 000 r/min时,GO纳米片的含量升高的并不明显,因此可以选取8 000 r/min为优化后的离心转速。

|

图 4 离心转速分离后的SEM图像和片径分布图 Figure 4 SEM image of GO for different centrifugation speed of (a)7 000 r/min,(b)8 000r/min, (c)9 000 r/min,and(d)corresponding histograms for the size distribution |

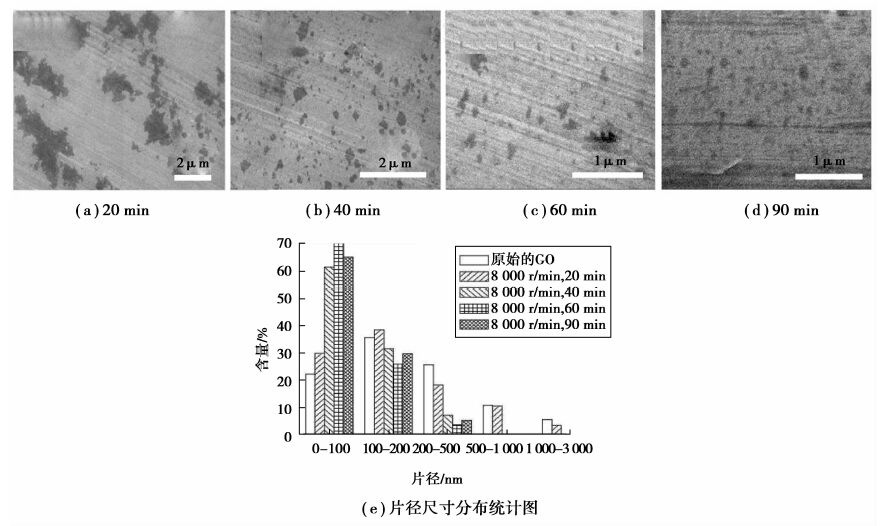

离心时间也是提高离心分离效率的一个重要参数。图 5是将超声处理后的GO样品,在离心转速为8 000 r/min时,分别离心30、40、60和90 min后的SEM图像以及对各个样品片径尺寸的统计分布柱状图(图(e))。从SEM图中,可以看出,随着离心时间的不断提高,所提取出来的GO片径不断减小,并且分布不断变窄。当离心转速延长至40 min时,尺寸大于500 nm的GO含量显著下降,并且小于100 nm的GO纳米片含量从30%快速提升至60%以上。而当离心时间延长至60和90 min时,GO纳米片的含量并没有明显提升。因此,在一定转速下,延长离心时间可以明显提高所提取出的GO纳米片的含量,但是当达到一定时间后,所提取的GO纳米片的含量并不会再明显增长,这是因为当GO尺寸不断减小时,由于其周长/面积会不断变大,从而导致GO的亲水性变好,在水中的分散更加稳定,而更不易被提取出来[7-8]。

|

图 5 中文离心转速后GO样品的SEM图像和片径分布图标题 Figure 5 SEM image of GO for different centrifugation time of(a)20 min,(b)40 min, (c)60 min,and(d)90 min,and(e)corresponding histograms for the size distribution |

通过对以上数据的对比,最终选取以下参数(表 2)作为优化后的UC工艺参数。

| 表 2 UC工艺优化后参数表 Table 2 The optimized parameters of the UC technique |

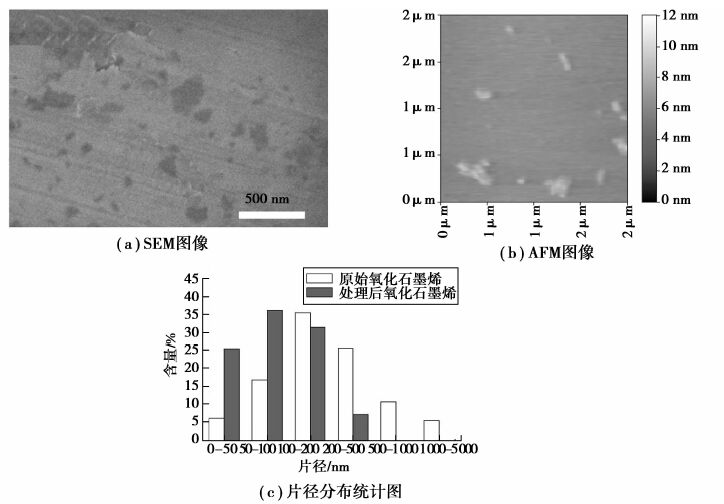

采用优化后的UC工艺参数对原始GO进行处理,最终得到了相比于原始GO尺寸更小分布更均一的GO纳米片,如图 6(a)中所示。从图 6(a)中的SEM图可以观察到经过UC工艺处理后,全部GO的片径尺寸均减小至300 nm以下,并且从图 6(b)中可以看出,经过处理后得到的GO纳米片仍为单层结构。而图 6(c)中的统计分布柱状图中可以看出UC处理后的GO纳米片,有95%左右片径小于200 nm,并且平均片径尺寸减小至约为100 nm。其中,小于100 nm的GO纳米片的含量超过了60%。

|

图 6 原始GO处理得到的GO纳米片的SEM和AFM图像,以及片径分布图 Figure 6 SEM and (b) AFM images of GO nano sheets treated from pristine GO, and (c) corresponding histograms for the size distribution |

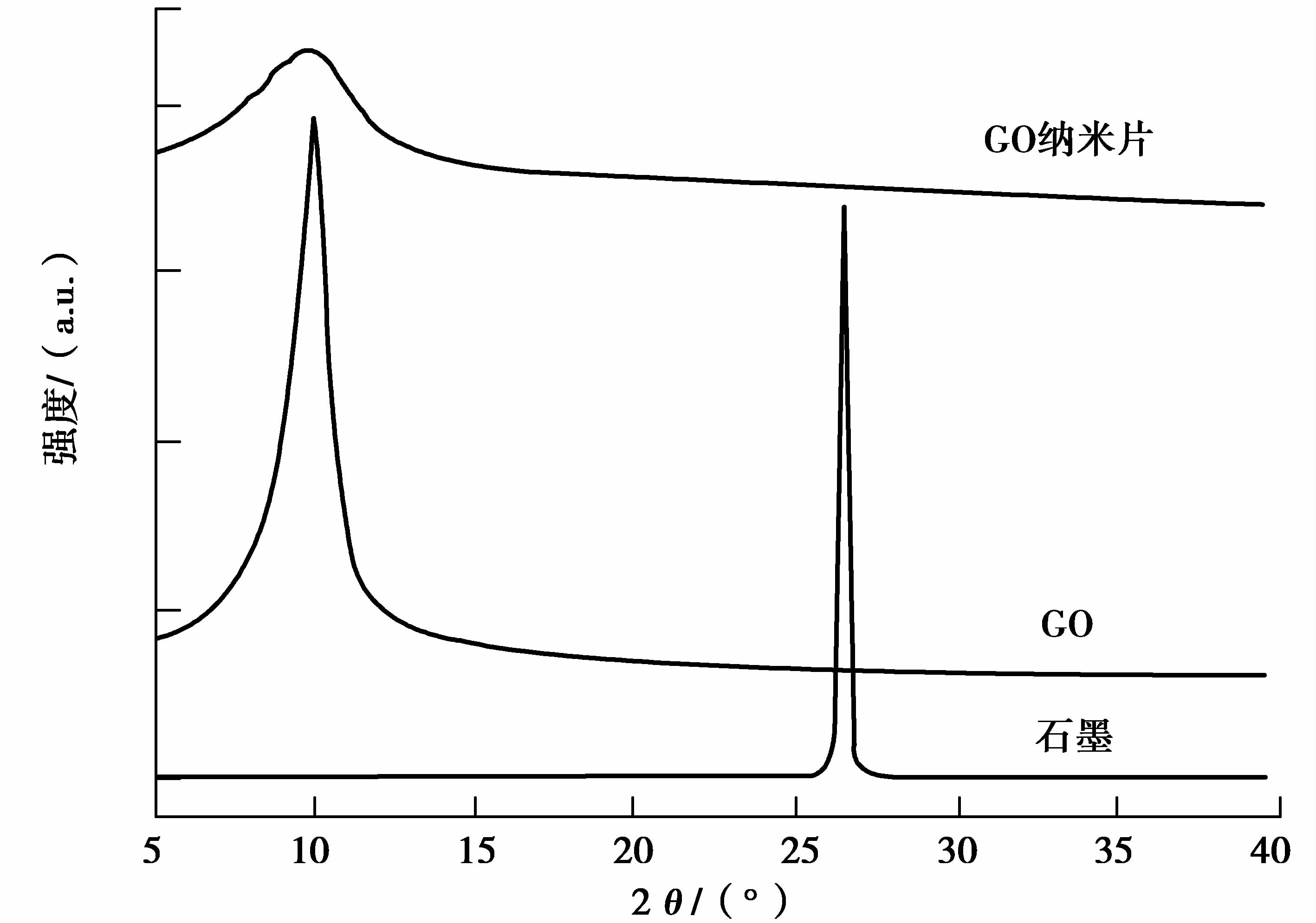

图 7中给出了天然石墨粉、原始GO以及得到的GO纳米片的XRD图。从图中可以看出,在26°和12°附近的衍射峰分别为石墨和GO对应的特征衍射峰,并且石墨经过氧化得到GO后,衍射峰从26°变为了12°左右,说明了GO中片层间具有更大的层间距,并且GO的宽化的衍射峰也说明了GO中的片层堆叠并不规整的,这种堆叠只是在干燥过程中随机堆叠导致的。而经过UC工艺处理后得到的GO纳米片的XRD衍射峰变得更加宽化,强度更小,这是由于经过超声处理后,GO的片层结构被严重破坏了,从而使得GO纳米片没有较为规整的晶型结构。

|

图 7 天然石墨粉、原始GO以及处理得到的GO纳米片的XRD图 Figure 7 XRD of graphite powders,pristine GO,and GO nano sheets |

提出了一种超声离心(UC)工艺,即利用超声产生的空化作用和振动效应,有效地将大尺寸的GO进行破碎,再结合高速离心的分离作用,可以制备得到尺寸分布较窄的GO纳米片。同时,对UC工艺中的超声功率、超声时间、离心转速和离心时间等参数进行了探索和优化,并采用优化后的工艺参数,制备得到了平均片径约为100 nm的GO纳米片,其中片径小于100 nm的含量超过了60%。鉴于GO在生物纳米技术和纳米生物医学等领域具有很广泛的应用前景,该工作可以有效地提高GO纳米片的生产效率、降低生产成本,因此,可以进一步促进其在生物纳米技术和纳米生物医学等领域更加广泛的应用研究。

| [1] | Geim A K, Novoselov K S. The rise of graphene[J]. Nature Materials, 2007, 6(3): 183–191. DOI:10.1038/nmat1849 |

| [2] | Hummers W S, Offeman R E. Preparation of graphitic oxide[J]. Journal of the American Chemical Society, 1958, 80(6): 1339–1339. DOI:10.1021/ja01539a017 |

| [3] | Li D, Muller M B, Gilje S, et al. Processable aqueous dispersions of graphene nanosheets[J]. Nature Nanotechnology, 2008, 3(2): 101–105. DOI:10.1038/nnano.2007.451 |

| [4] | Marcano D C, Kosynkin D V, Berlin J M, et al. Improved synthesis of graphene oxide[J]. ACS Nano, 2010, 4(8): 4806–4814. DOI:10.1021/nn1006368 |

| [5] | Erickson K, Erni R, Lee Z, et al. Determination of the local chemical structure of graphene oxide and reduced graphene oxide[J]. Advanced Materials, 2010, 22(40): 4467–4472. DOI:10.1002/adma.v22:40 |

| [6] | Kim J, Cote L J, Huang J. Two dimensional soft material:new faces of graphene oxide[J]. Accounts of Chemical Research, 2012, 45(8): 1356–1364. DOI:10.1021/ar300047s |

| [7] | Lerf A, He H, Forster M, et al. Structure of graphite oxide revisited[J]. The Journal of Physical Chemistry B, 1998, 102(23): 4477–4482. DOI:10.1021/jp9731821 |

| [8] | Luo J, Cote L J, Tung V C, et al. Graphene oxide nanocolloids[J]. Journal of the American Chemical Society, 2010, 132(50): 17667–17669. DOI:10.1021/ja1078943 |

| [9] | Sun X, Liu Z, Welsher K, et al. Nano-graphene oxide for cellular imaging and drug delivery[J]. Nano Research, 2007, 1(3): 203–212. |

| [10] | Zhang L, Xia J, Zhao Q, et al. Functional graphene oxide as a nanocarrier for controlled loading and targeted delivery of mixed anticancer drugs[J]. Small, 2010, 6(4): 537–544. DOI:10.1002/smll.v6:4 |

| [11] | Nurunnabi M, Khatun Z, Reeck G R, et al. Near infra-red photoluminescent graphene nanoparticles greatly expand their use in noninvasive biomedical imaging[J]. Chemical Communications, 2013, 49(44): 5079–5081. DOI:10.1039/c3cc42334d |

| [12] | Zhang H, Peng C, Yang J, et al. Uniform ultrasmall graphene oxide nanosheets with low cytotoxicity and high cellular uptake[J]. ACS Applied Materials & Interfaces, 2013, 5(5): 1761–1767. |

| [13] | Chou S S, De M, Luo J, et al. Nanoscale graphene oxide (nGO) as artificial receptors:implications for biomolecular interactions and sensing[J]. Journal of the American Chemical Society, 2012, 134(40): 16725–16733. DOI:10.1021/ja306767y |

| [14] | Peng J, Gao W, Gupta B K, et al. Graphene quantum dots derived from carbon fibers[J]. Nano Letters, 2012, 12(2): 844–849. DOI:10.1021/nl2038979 |

| [15] | Liu F, Jang M H, Ha H D, et al. Facile synthetic method for pristine graphene quantum dots and graphene oxide quantum dots:origin of blue and green luminescence[J]. Advanced Materials, 2013, 25(27): 3657–3662. DOI:10.1002/adma.v25.27 |

| [16] | Sun X, Luo D, Liu J, et al. Monodisperse chemically modified graphene obtained by density gradient ultracentrifugal rate separation[J]. ACS Nano, 2010, 4(6): 3381–3389. DOI:10.1021/nn1000386 |

| [17] | Stankovich S, Dikin D A, Piner R D, et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Carbon, 2007, 45(7): 1558–1565. DOI:10.1016/j.carbon.2007.02.034 |

| [18] | Vichchulada P, Cauble M A, Abdi E A, et al. Sonication power for length control of single-walled carbon nanotubes in aqueous suspensions used for 2-dimensional network formation[J]. The Journal of Physical Chemistry C, 2010, 114(29): 12490–12495. DOI:10.1021/jp104102t |

| [19] | Wu C K, Wang G J, Dai J F. Controlled functionalization of graphene oxide through surface modification with acet-one[J]. Journal of Materials Science, 2013, 48(9): 3436–3442. DOI:10.1007/s10853-012-7131-6 |

| [20] | Deng C, Hu H, Ge X, et al. One-pot sonochemical fabrication of hierarchical hollow CuO submicrospheres[J]. Ultrasonics Sonochemistry, 2011, 18(5): 932–937. DOI:10.1016/j.ultsonch.2011.01.007 |

| [21] | Pinjari D V, Pandit A B. Room temperature synthesis of crystalline CeO2 nanopowder:Advantage of sonochemical method over conventional method[J]. Ultrasonics Sonochemistry, 2011, 18(5): 1118–1123. DOI:10.1016/j.ultsonch.2011.01.008 |

| [22] | Safarifard V, Morsali A. Sonochemical syntheses of a nano-sized copper(Ⅱ) supramolecule as a precursor for the synthesis of copper(Ⅱ) oxide nanoparticles[J]. Ultrasonics Sonochemistry, 2012, 19(4): 823–829. DOI:10.1016/j.ultsonch.2011.12.013 |

2016, Vol. 39

2016, Vol. 39