2. 重庆赛力盟电机有限责任公司, 重庆 401329;

3. 国网重庆市电力公司检修分公司, 重庆 400014

2. Chongqing Sailimeng Motor Co., Ltd., Chongqing 401329, P. R. China;

3. State Grid Chongqing Electric Power Company Maintenance Branch, Chongqing 400014, P. R. China

目前,火力发电仍为我国主要的发电方式[1],集干燥、破碎、输送3种功能于一身的风扇磨煤机普遍用于各大火电厂[2]。由于风扇磨煤机叶轮直径较大,且叶轮质量主要分布在叶轮外圆周上,因此,具有较大的转动惯量,使得感应电动机拖动机组也具有较大的转动惯量。而发电厂为节约成本,一般都采用全压直接起动方式以提高感应电动机的起动转矩。由此可见,大转动惯量负载用感应电动机最显著的特点就是负载转动惯量大、起动电流大、起动时间长。感应电动机在起动过程中,由于转子导条中存在十分明显的挤流效应[3],使得导条中的电流密度和损耗分布很不均匀,在接近槽口处电流密度较大,因而产生较大的损耗,从而使得该处的温升较高。此外,由于槽内导体温度分布和变化不均匀,将产生变温应力,严重时甚至将转子导条烧融,破坏电动机。因此,对大转动惯量负载用感应电动机起动过程的损耗和温升研究十分必要。然而,目前国内对感应电动机起动过程的研究大多选择容量较小的电动机作为研究对象,因其起动时间短、发热较小,研究内容更多关注于起动电流和起动转矩的计算或起动控制策略的研究[4-7]。国外文献更多关注于感应电动机稳定运行时的热模型分析与计算方法[8-10],仅有的几篇研究感应电动机笼型转子起动温升的文献,都是利用场路耦合模型计算出转子损耗,再加载至温度场模型中进行计算,但其计算模型都没有考虑起动过程中转子铁耗以及转子表面散热系数随转速的变化情况[8-13]。

为了深入研究大转动负载用感应电动机起动温升的变化规律,选择目前国内自主研发容量最大的拖动风扇磨煤机转动的专用感应电动机作为研究对象,其额定功率为1 400 kW,型号为YFM800-12。在考虑转子部件损耗与散热系数随转速变化的前提下,利用有限元法对其起动过程中转子部件的损耗和温升进行研究。

1 计算模型的确定 1.1 电磁场模型的建立本文研究的电动机定子绕组为分数槽,三相绕组采用星形连接,转子结构为鼠笼型,具体参数如表 1所示。

| 表 1 感应电动机基本参数 Table 1 Basic parameters of the induction motor |

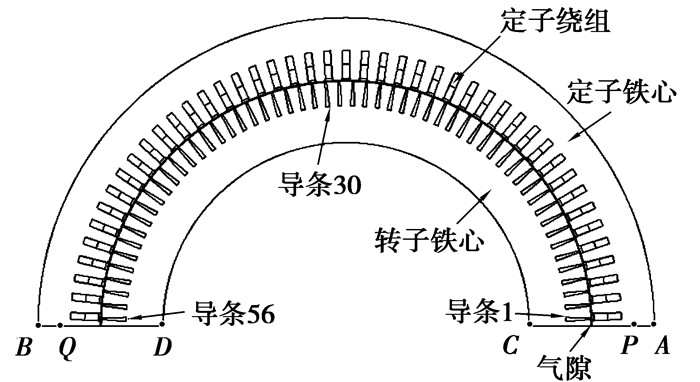

考虑到该电动机采用分数槽绕组,定转子槽配合为90/112,为了保证求解区域与磁场分布的对称性,故单元电机应包含3对极,即选取半个电机作为电磁场求解区域,如图 1所示。

|

图 1 电磁场求解区域 Figure 1 Solving region of electromagnetic field |

对应的二维非线性时变运动电磁场定解问题[14]为

| $ \left\{ \begin{align} &\frac{\partial }{\partial x}\left( \nu \frac{\partial {{A}_{Z}}}{\partial x} \right)+\frac{\partial }{\partial y}\left( \nu \frac{\partial {{A}_{Z}}}{\partial y} \right)=-{{J}_{sz}}+\sigma \frac{\partial {{A}_{Z}}}{\partial t}+\sigma {{v}_{x}}\frac{\partial {{A}_{Z}}}{\partial x}, \\ &{{A}_{z}}{{\left| _{AB^{\overset\frown{{}}}}-{{A}_{z}} \right|}_{CD^{\overset\frown{{}}}}}=0, \\ &{{A}_{z}}{{\left| _{AP}={{A}_{z}} \right|}_{BQ}}; \\ \end{align} \right. $ | (1) |

式中:ν为磁阻率;vx为媒质的运动速度;Jsz为源电流密度的z轴分量;Az为矢量磁位的z轴分量。其中,第一式为旋转电机二维非线性时变运动电磁场的控制方程,第二式为第一类边界条件,第三式为整周期条件。

1.2 转子损耗计算模型转子损耗主要包括铜耗和铁耗,其中转子导条和端环在交变电流的作用下产生铜耗,转子铁心在交变磁场的作用下产生铁耗。为了建立起动过程中随转速变化的转子损耗计算模型,采用分点计算与曲线拟合的方法,合理选取起动过程中几个不同时刻,分别求出各时刻对应的损耗值,然后利用多项式曲线拟合的方法来模拟转子在起动过程中损耗随时间的变化规律。

1.2.1 转子导条与端环铜耗通过时步有限元法计算解出矢量磁位Az后,根据式(2) 可算出计及谐波影响与集肤效应的导条区域内某个剖分单元电流为[15]

| $ {{I}_{e}}=\iint\limits_{\Delta e}{{{J}_{z}}\text{d}x\text{d}y}=-\iint\limits_{\Delta e}{\sigma \frac{\partial {{A}_{z}}}{\partial t}\text{d}x\text{d}y}, $ | (2) |

式中:Jz为导条各剖分单元内计及谐波影响的电流密度;Ie为导条区域某个剖分单元内计及谐波与集肤效应影响的电流;Δe为该剖分单元的面积。

根据Ie,利用式(3) 可求出导条铜耗:

| $ {{p}_{\text{bcu}}}=\sum\limits_{e=1}^{k}{{{p}_{\text{e}}}}=\sum\limits_{e=1}^{k}{I_{\text{e}}^{2}\rho \frac{{{L}_{\text{ef}}}}{\Delta e}, } $ | (3) |

式中:k为每根导条的剖分单元数;pe每个剖分单元的导条铜耗;ρ为导条电阻率;Lef为导条长度。

根据有限元场路耦合模型及式(4) 可求出计及谐波与集肤效应的端环铜耗:

| $ {{p}_{\text{rcu}}}=I_{\text{R}}^{2}\cdot {{R}_{\text{er}}}, $ | (4) |

式中:Rer为转子端部电阻;IR为转子端环电流。

1.2.2 转子铁耗感应电动机在额定运行时,由于转子频率很低,故转子铁耗一般忽略不计。然而,在起动过程中,转子频率高,此时转子铁耗不能忽略。

利用Bertotti铁耗计算模型[16]对起动过程中转子铁心的基频铁耗进行求解,该模型把电机铁耗分为与磁密和频率有关的3个部分,分别为磁滞损耗、涡流损耗和异常损耗:

| $ {{p}_{\text{Fe}}}=\frac{{{k}_{\text{f}}}}{\rho }\left[{{k}_{\text{h}}}B_{\text{m}}^{2}f+\frac{{{\left( \pi \text{d} \right)}^{2}}\sigma }{6}{{\left( {{B}_{\text{m}}}f \right)}^{2}}+8.67{{k}_{\text{e}}}{{\left( {{B}_{\text{m}}}f \right)}^{1.5}} \right], $ | (5) |

式中:pFe为单位质量铁耗,W/kg;kf为叠压系数,取0.97;ρ为铁心密度,取7 700 kg/m3;kh为磁滞损耗系数;Bm为磁密幅值,T;f为频率,Hz;d为铁心叠片厚度,取5×10-4m;σ为铁心电导率,取2.5×106s/m;ke为异常损耗系数。

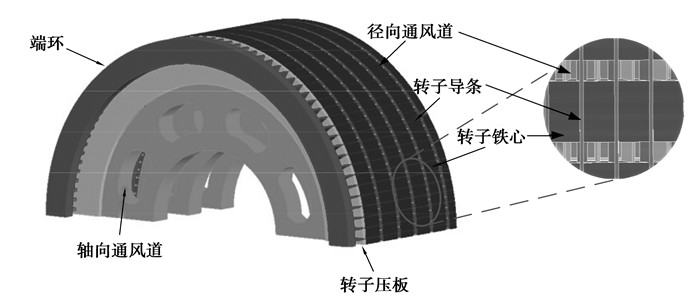

1.3 温度场模型的建立该电动机采用混合式空气冷却系统,考虑到其转子上不仅有轴向通风道还有径向通风道,而通风道是转子主要的散热途径,对转子部件的温升影响很大。因此,为将轴径向通风道考虑到转子温度场的计算中,使求解结果更为准确,采用三维温度场模型对其进行分析。

通过对该电动机的通风结构进行分析可知,其通风冷却系统电动机中心轴左右两侧是对称的,可认为电动机轴向左右两边的发热情况相同,再利用电磁场分布的周期性与电动机结构的对称性,转子温度场求解区域取为周向中心线与轴向中心线对称的1/4个转子,如图 2所示。

|

图 2 转子三维温度场求解区域 Figure 2 The problem region of rotor 3D temperature field |

由于电动机的起动是一个暂态过程,因此,采用暂态温度场模型进行求解。对于求解区域内的三维各向异性暂态温度场,可归结为如下边值问题[17]:

| $ \left\{ \begin{align} &\frac{\partial }{\partial x}\left( {{\lambda }_{x}}\frac{\partial T}{\partial x} \right)+\frac{\partial }{\partial y}\left( {{\lambda }_{y}}\frac{\partial T}{\partial y} \right)+\frac{\partial }{\partial z}\left( {{\lambda }_{z}}\frac{\partial T}{\partial z} \right)+q=c\gamma \frac{\partial T}{\partial t}, \\ &\lambda \frac{\partial T}{\partial n}{{|}_{{{S}_{2}}}}={{q}_{0}}, \\ &\alpha \left( T-{{T}_{0}} \right){{|}_{{{S}_{3}}}}=-\lambda \frac{\partial T}{\partial n}; \\ \end{align} \right. $ | (6) |

式中:λx、λy、λz分别为材料沿x、y、z轴方向的导热系数,W/(m·K);q0为通过边界面S2的热流密度,W/m3;a为S3表面的散热系数,W/(m2·K);T0为S3表面的温度,冷态起动取40 ℃;S2为绝热面;S3为散热面。

1.3.1 导热系数的确定转子部件由导条、端环、铁心、压板和支架等构成,即温度场求解区域内存在多种不同媒质,其中转子铁心为各向异性导热媒质,其轴向导热系数比径向和周向导热系数小得多,而其他部件的导热系数均为各向同性导热媒质,具体数值如表 2所示[18]。

| 表 2 转子部件材料属性 Table 2 Material properties of the rotor components |

转子部件的散热面包括转子端环表面、转子压板表面、轴向通风道表面、径向通风道表面、梯形导条与空气接触表面、转子铁心表面。在起动过程中,电动机内部的热量通过内、外循环风路的热交换而散出。此时,转子各部件的表面散热系数与环境温度、平均风速有关,处于不同位置的散热面计算公式也不同。下面分别讨论其散热系数的计算方法。

1) 转子端环、铁心、导条上表面与端环、铁心下表面及端环、轴向通风道迎风面。

这些部分的散热系数按式(7)[17]计算:

| $ {{\alpha }_{1}}=28(1+\omega _{_{1}}^{^{0.5}}), $ | (7) |

式中:ω1为散热面表面的合成速度,m/s。ω1为转子表面轴向速度与周向速度的合成。相对于同步电机,由于感应电机的气隙很小,内循环系统中的冷却空气很难沿轴向进入气隙,因此,可近似认为气流相对于此部分表面只有周向速度。

2) 轴向通风道表面。

轴向通风道内表面的散热系数[17]为

| $ {{\alpha }_{2}}=54.9{{\left( 30/l \right)}^{0.256}}{{r}^{0.088}}{{({{\omega }_{2}}/10)}^{0.832}}, $ | (8) |

式中:l为轴向通风道长度,m;r为轴向通风道的水力半径,m;ω2为轴向通风道内的风速,m/s。

3) 径向通风道表面、梯形导条底面及两侧面。

该部分的散热系数采用光滑平面表面强迫流动的表面散热系数计算公式[17]:

| $ {{\alpha }_{3}}=b{{(100{{\omega }_{3}}{{p}_{\text{a}}})}^{0.78}}{{L}^{-0.22}}, $ | (9) |

式中:b为与气体温度有关的计算因子;ω3为气体在临近平面璧的平均速度,m/s;pa为气体的绝对压力,Pa;L为沿气流运动方向的特征长度,m。

由于冷却空气从轴向通风道吹入,经径向通风道进入气隙,此过程中认为空气不可压缩,即流入轴向通风道的空气体积与其相连的径向通风道排出的空气体积相同,则:

| $ {{V}_{流入}}=t\cdot {{v}_{zx}}\cdot {{s}_{zx}}\cdot {{n}_{zx}}={{V}_{流出}}=t\cdot {{v}_{jx}}\cdot {{s}_{jx}}\cdot {{n}_{jx}}, $ | (10) |

故

| $ {{v}_{jx}}=\frac{{{v}_{zx}}\cdot {{s}_{zx}}\cdot {{n}_{zx}}}{{{s}_{jx}}\cdot {{n}_{jx}}}, $ | (11) |

式中:vjx为径向通风道入口风速,即为式(9) 中平面璧的平均速度w3;t为时间,s;vzx为轴向通风道入口风速,m/s;szx为单个轴向通风道面积,m2;nzx为轴向通风道个数;njx为径向通风道个数。

4) 导条伸出段侧面、端环和轴向通风道背风面。

该部分的散热系数为a4,仍采用式(9) 进行计算,此时气体在临近平面璧的平均速度ω3取10 m/s。

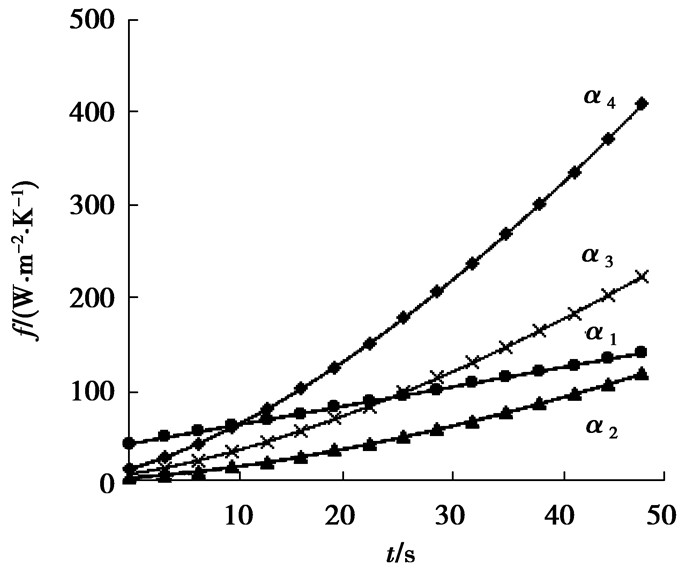

由式(7)~(9) 可知,各散热面的散热系数与其周围气体流速有关。电动机在起动过程中,随着转子转速的逐渐增加,转子各散热面周围的空气流速不断改变,其散热系数也随之不断变化。利用起动过程中变化的转速求解出散热面周围空气相对速度,并带入式(7)~(11) 可求解出起动过程中各散热面散热系数(f)与时间的函数曲线,如图 3所示。

|

图 3 起动过程中转子各散热面的散热系数 Figure 3 Rotor surface heat transfer coefficients at the starting process |

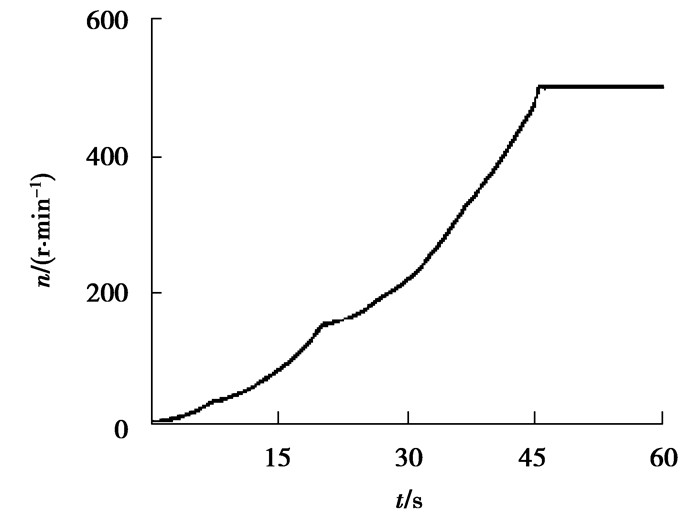

通过时步有限元法,可求出起动过程中转速随时间的变化曲线,如图 4所示。由此可见,在t=48 s时转速上升至额定转速,并稳定在499 r/min,电动机起动过程结束。

|

图 4 起动过程中转速随时间的变化曲线 Figure 4 Speed-time curve at the starting process |

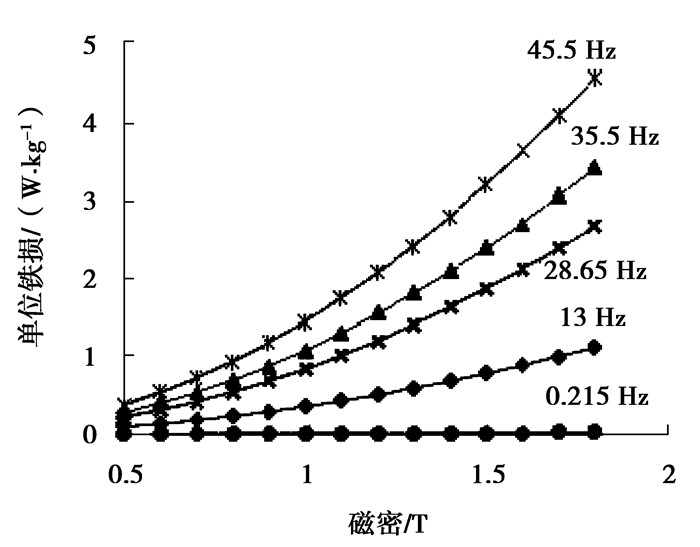

采用曲线拟合的方法,在48 s内取t=0、10、20、30、40、48 s 6个时刻,分别求出转子各部件在6个不同时刻的铜耗和铁耗,然后拟合出损耗曲线,从而建立起动过程中损耗随时间变化的计算模型。

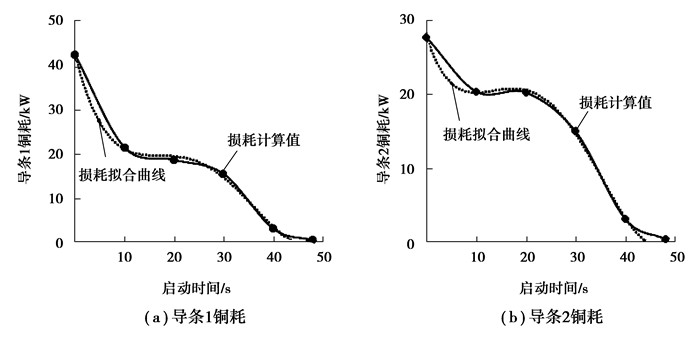

2.1 转子导条与端环铜耗根据式(3) 和式(4) 分别将起动过程中6个目标时刻的导条和端环铜耗计算出来,通过曲线拟合可得起动过程中转子导条和端环铜耗随时间的变化曲线。由于导条数量多,这里仅给出导条1和导条2的铜耗曲线作为示例,如图 5所示,其中导条的编号参见图 1;端环铜耗随时间的变化曲线如图 6所示。

|

图 5 起动过程中导条铜耗曲线 Figure 5 The bar loss curves at the starting process |

|

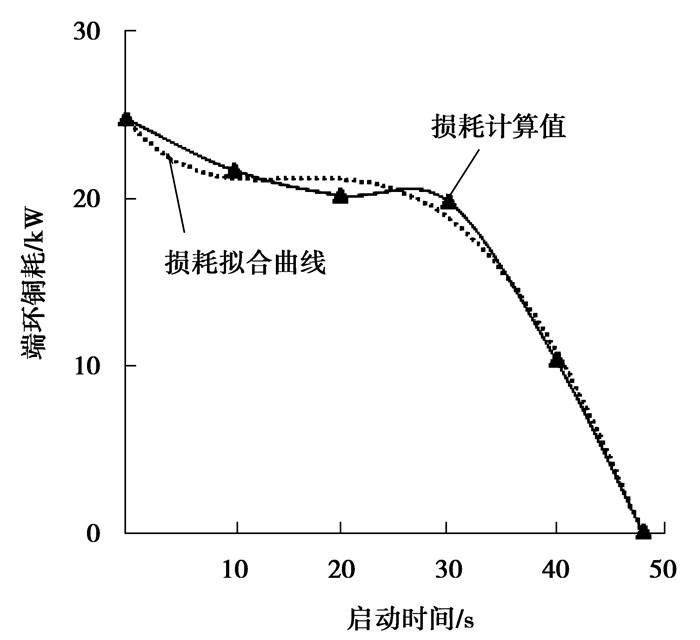

图 6 起动过程中端环铜耗曲线 Figure 6 The end ring loss curve at the starting process |

由图 4可得各目标时刻对应的电动机转速,进而求出相应的转差频率与周期,再根据厂方提供的50Hz与60Hz频率下的单位铁损曲线,可拟合出不同频率对应的式(5) 铁耗计算模型中的各系数,如表 3所示。根据表 3中对应的损耗系数可拟合出各目标时刻对应频率下的转子单位铁损曲线,如图 7所示。

| 表 3 各目标时刻转子基本信息 Table 3 The basic information of rotor at the different time |

|

图 7 不同频率下的单位铁损曲线 Figure 7 The per unit core loss curves under the different frequencies |

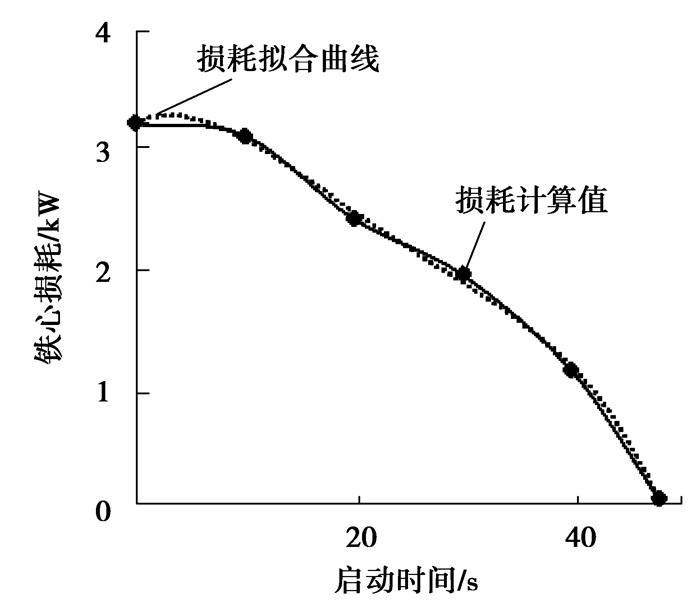

根据图 7所示不同频率下的单位铁损曲线可求出各个目标时刻对应的转子基频铁耗,从而拟合出起动过程中转子铁心基频铁耗曲线,如图 8所示。

|

图 8 起动过程中转子铁心基频铁耗 Figure 8 The basic loss of rotor core at the starting process |

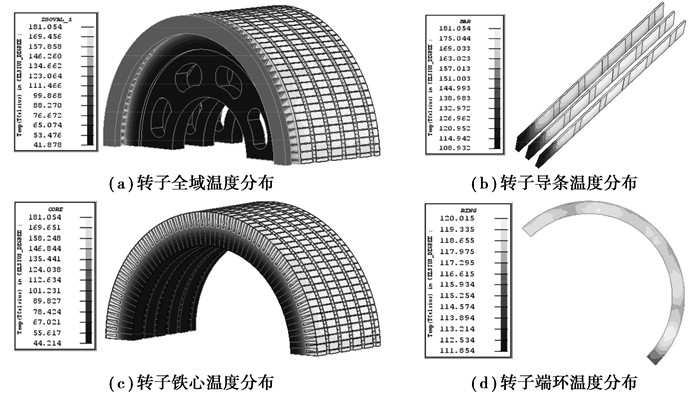

将电磁场有限元计算出的转子损耗作为热源,加载到转子温度场模型中对应的部件,可求出起动完成时刻转子各部件的温度分布情况,如图 9所示。

|

图 9 起动完成时刻转子各部件温度分布 Figure 9 Rotor temperature distribution when starting is complete |

图 9(a)为起动完成时刻转子全域温度分布情况,其范围在41.9~181.1 ℃。图 9(b)为起动完成时刻转子导条温度分布情况,其范围为108.9~181.1 ℃。在起动完成时刻,最高温度区域出现在导条中部,这是因为转子导条的铜耗最大,转子中间部分通风散热效果最差,因此,导条中部发热最严重。图 9(c)为起动完成时刻转子铁心的温度分布情况,其范围为44.2~181.1 ℃。由于转子铁心与导条紧密接触,起动过程中两者之间具有良好的热传递效应,因此,转子铁心紧靠导条部分温度较高,而与导条无直接接触、紧靠转子支架的铁心部分温度较低。图 9(d)为起动完成时刻转子端环温度分布情况,其范围为111.9~120.0 ℃。由于起动过程中转子端环铜耗较小,发热情况相对较小。

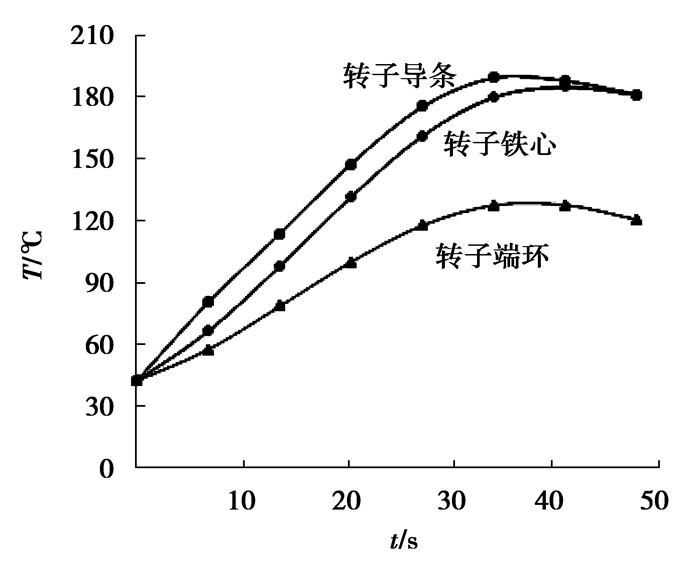

3.2 起动过程中转子各部件最高温度变化曲线

|

图 10 起动过程转子各部件最高温度区域的温升曲线 Figure 10 Highest temperature rise curves of the main rotor components at the starting process |

图 10给出了起动过程中转子导条、端环、铁心各部件高温区域温度随时间的变化规律。由此可见,由于起动过程长达48 s,高温区域温度随时间的变化趋势为先升后降。这是由于该电动机功率大,在起动初期转子转速低、电流大、频率高,此时转子各部件损耗大,而低转速使得转子内部通风散热条件差,该阶段转子各部件发热严重;随着起动过程的推进,转子转速增加,转子电流逐渐减小、频率降低,各部件损耗逐渐下降,各散热面的散热系数逐渐变大,转子内部散热效果逐渐变好,此时转子各部件温度逐渐下降。起动完成时最高温度出现在损耗最大的转子导条以及与其紧密接触的转子铁心局部。

普通感应电动机由于转动惯量小、起动时间短,在起动过程中转子温升还未明显增加起动就已结束,因此,普通感应电动机起动温升并不高。而大转动惯量负载用感应电动机由于自身及负载的转动惯量都很大,使得该种电动机起动时间长,起动过程中导条铜耗大,因此,起动中转子发热严重,起动完成时刻转子部件的最高温度达到181.1 ℃,最高温升达到141.1 K,相比于普通感应电动机其起动过程中的发热更为突出。

3.3 两种不同方法计算起动温升的对比为相互佐证不同方法计算结果的准确性,现采用工程上计算起动温升的改进热路法[19]对该电动机的起动温升进行计算。在工程实际中,首先利用热路法计算出转子各部件起动过程的绝热温升,再乘以利用有限元法计算总结出来的修正系数得到转子各部件的实际温升。该方法首先将电动机起动过程以转差为变量进行均分,即将起动过程分为若干时间段,并认为每一时间段内电动机的各个电磁量是不变的,取每一时间段内各电磁量的平均值,求出其损耗,最后得到其温升。经计算,起动温升有限元法计算结果与改进热路法计算结果对比如表 4所示。

| 表 4 热路法与有限元法计算结果对比 Table 4 Comparison of the calculated results between FEM and the thermal-circuit method |

由表 4可见,除转子端环温升外,热路法计算结果均在有限元法计算的温升范围内。由于热路法计算的起动温升是转子各部件的平均温升,而有限元法则计算的是该部件起动完成时各点的温度分布,因此, 两者有一定差别。

3.4 对温度场计算结果的讨论笔者采用三维各向异性暂态温度场模型对大转动惯量负载用感应电机转子起动温升进行了分析与计算,深入考虑了铁心各向异性的导热特性以及转子铁耗、转子铜耗、转子表面散热系数随转速变化的特点与规律。然而,在建模与计算中,如何准确分析并确定材料的导热系数与表面散热系数,是温度场有限元计算的难点,其计算结果虽然与热路法进行了对比,但其准确性还有待今后样机实验数据的进一步对比验证。

4 结论针对大转动惯量负载用感应电机起动过程转子部件发热严重的问题,利用有限元法对其进行了分析计算,提出并建立了起动过程中随转速变化的转子铜耗和铁耗计算模型,考虑了起动过程中变化的散热系数以及转子铁心各向异性的材料特性对转子部件温度分布规律的影响。结果表明,YFM800-12感应电动机起动时间长达48 s;在起动过程中,转子各部件表面的散热系数均有不同程度的增加,其中转子导条伸出端的散热系数变化最大,其次为转子径向通风道内散热面的散热系数,靠近气隙侧转子表面散热系数的变化则相对平缓;在起动过程中转子部件的铜耗、铁耗均与时间有关,并随转速的增加而逐渐减小;在起动过程中转子各部件高温区域温度为先升后降;起动完成时刻转子部件最高温升达141.1 K,较普通感应电机起动过程长,起动温升高,转子发热问题突出。本文的分析结果为今后电机制造业同类型电机的型试试验提供了理论对比与数据支撑。

| [1] |

杨勇平, 杨志平, 徐钢, 等.

中国火力发电能耗状况及展望[J]. 中国电机工程学报, 2013(23): 1–11.

YANG Yongping, YANG Zhiping, XU Gang, et al. Situation and prospect of energy consumption for China's thermal power generation[J]. Proceedings of the CSEE, 2013(23): 1–11. (in Chinese) |

| [2] |

李桂英, 高春山, 周传月.

FM340-1060型风扇磨煤机打击轮磨损及修复强度分析[J]. 热能动力工程, 1996(S1): 95–97.

LI Guiying, GAO Chunshan, ZHOU Chuanyue. Analysis of wear and repair strength for coal mill wheel with FM340-1060 type[J]. Journal of Engineering for Thermal Energy and Power, 1996(S1): 95–97. (in Chinese) |

| [3] |

傅为农, 江建中.

斜槽异步电机起动过程的时步法有限元计算[J]. 电机与控制学报, 1997(3): 171–175.

FU Weinong, JIANG Jianzhong. Computation of starting process of skewed induction motors using time stepping finite element method[J]. Electric Machines and Control, 1997(3): 171–175. (in Chinese) |

| [4] |

孟大伟, 夏云彦, 杨洋, 等.

YKK系列中型高压电机起动特性的计算[J]. 电机与控制学报, 2011, 15(7): 50–53.

MENG Dawei, XIA Yunyan, YANG Yang, et al. Calculation of starting characteristics for medium-Sized motors with high-voltage in YKK series[J]. Electric Machines and Control, 2011, 15(7): 50–53. (in Chinese) |

| [5] |

曹君慈, 李伟力, 钱荣超.

导磁导电复合笼条转子感应电动机性能计算[J]. 电机与控制学报, 2015, 19(6): 28–34.

CAO Junci, LI Weili, QIAN Rongchao. Calculation of performance in induction motor with compound cage rotor of permeability and conductive material[J]. Electric Machines and Control, 2015, 19(6): 28–34. (in Chinese) |

| [6] |

耿士广, 胡安, 马伟明, 等.

矢量控制感应电机起动机理及直流预励磁研究[J]. 电工技术学报, 2011, 26(3): 29–35.

GENG Shiguang, HU An, MA Weiming, et al. Vector control start-up mechanism of inductor motor and research of DC preexcitation[J]. Transactions of China Electrotechnical Society, 2011, 26(3): 29–35. (in Chinese) |

| [7] |

贾贵玺, 徐伟, 张方.

电子式感应电机的软起动过程[J]. 天津大学学报, 2005, 38(1): 18–21.

JIA Guixi, XU Wei, ZHANG Fang. Soft start-up process of electronic induction motor[J]. Journal of Tianjin University, 2005, 38(1): 18–21. (in Chinese) |

| [8] | Ho S L, Fu W N. Analysis of indirect temperature-rise tests of induction machines using time stepping finite element method[J]. IEEE Transactions on Energy Conversion, 2001, 16(1): 55–60. DOI:10.1109/60.911404 |

| [9] | Xyptras J, Hatziathanassiou V. Thermal analysis of an electrical machine taking into account the iron losses and the deep-bar effect[J]. IEEE Transactions on Energy Conversion, 2002, 14(4): 996–1003. |

| [10] | Shenkman A, Chertkov M, Moalem H. Thermal behaviour of induction motors under different speeds[J]. IEEE Proceedings-Electric Power Applications, 2005, 152(5): 1307–1310. DOI:10.1049/ip-epa:20050075 |

| [11] | Mróz J. Temperature field of a double squirrel-cage motor during start up[J]. IEE Proceedings-Electric Power Applications, 2005, 152(6): 1531–1538. DOI:10.1049/ip-epa:20045219 |

| [12] | Gryglewicz-Kacerka W. Analysis of temperature field in the slot part of trapezoidal bar of squirrel-cage winding while starting[J]. Zeszyty Naukowe Politechniki Lodzkiej, Elektryka, 1985(76): 63–72. |

| [13] | Chan C C, Yan L T, Chen P Z, et al. Analysis of electromagnetic and thermal fields for induction motors during starting[J]. IEEE Transactions on Energy Conversion, 1994: 53–60. |

| [14] |

丁树业, 李冠男, 冯海军, 等.

驱动用异步电机负载变化对损耗影响数值计算[J]. 电机与控制学报, 2013, 17(9): 36–41.

DING Shuye, LI Guannan, FENG Haijun, et al. Numerical calculation of loss under load variation for driving asynchronous motor[J]. Electric Machines and Control, 2013, 17(9): 36–41. (in Chinese) |

| [15] |

谢颖, 辜承林.

笼型感应电动机三维全域温度场计算[J]. 中国电机工程学报, 2012, 32(36): 96–101.

XIE Ying, GU Chenglin. Calculation of 3D whole domain thermal fields of squirrel-cage induction motors[J]. Proceedings of the CSEE, 2012, 32(36): 96–101. (in Chinese) |

| [16] | Bertotti G.. General properties of power losses in soft ferro-magnetic materials[J]. IEEE Transactions on Magnetics, 1988, 24(1): 621–630. DOI:10.1109/20.43994 |

| [17] |

魏永田, 盂大伟, 温嘉斌. 电机内热交换[M]. 北京: 机械工业出版社, 1998: 264-271.

WEI Yongtian, YU Dawei, WEN Jiabin. The motor internal heat exchange[M]. Beijing: China Machine Press, 1998: 264-271. (in Chinese) |

| [18] |

湘潭电机厂. 交流电机设计手册[M]. 长沙: 湖南人民出版社, 1978: 786.

Xiangtan Electric Machinery Company. AC motor design manual[M]. Changsha: Hunan People's Publishing House, 1978: 786. (in Chinese) |

| [19] |

黄治国, 傅丰礼. 中小旋转电机设计手册[M]. 北京: 中国电力出版社, 2007: 395-404.

HUANG Zhiguo, FU Fengli. Medium-small rotating machine design manual[M]. Beijing: China Electric Power Press, 2007: 395-404. (in Chinese) |

2017, Vol. 40

2017, Vol. 40