2. 武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室, 武汉 430081

2. Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education; Wuhan University of Science and Technology, Wuhan 430081, P. R. China

取向硅钢是一种十分重要的软磁材料,主要被用作变压器的磁芯材料[1],其生产工艺十分复杂,主要包括:转炉炼钢、二次精炼、连铸、铸坯再加热、热轧、常化退火、冷轧、初次再结晶退火和二次再结晶退火等[2]。取向硅钢生产借助最终的二次再结晶退火处理产生极强的{110}<001>织构从而获得优异的软磁性能,二次再结晶退火板的微观组织和织构对取向硅钢的磁性能有着决定性的影响[3-5]。研究表明,取向硅钢生产过程中各个工艺段的组织结构分布对二次再结晶退火板的组织结构有着十分重要的影响,例如热轧板中高斯织构强度,常化退火板次表层组织均匀程度及初次再结晶退火板的晶粒尺寸和织构分布等,都能够影响二次再结晶退火板的晶粒尺寸和高斯织构强度[6-7]。

除了生产过程中各个工艺段组织结构的影响,在生产过程中析出的细小析出物(又被称为抑制剂)的影响也正在被广泛研究,其数量尺寸被认为是另外一个影响二次再结晶退火板组织结构的重要因素[8-10]。抑制剂种类繁多,包括AlN[1]、MnS[10]、MnSe[11]、Cu2-xS[12]和Nb(C, N)[13]等,然而现阶段MnS和AlN仍然被用作取向硅钢生产过程中的主要抑制剂[1, 6-10]。研究表明MnS主要在热轧过程中析出,为了得到数量足够多的MnS粒子,需要将铸坯加热到1 350 ℃从而使大颗粒MnS(微米左右)完全固溶,并在随后的热轧过程中使其在基体中均匀而弥散地析出, 以得到稳定基体必需的MnS质点的数量、尺寸和分布。然而将板坯加热到以上的高温, 不仅提高生产成本,还会使成品钢带中容易出现异常组织,致使成品带卷总的磁性水平和沿带卷纵横向的磁性均匀性降低[14],因此,在保证足够数量抑制剂的同时降低板坯再加热温度就显得十分必要。由于AlN具有较低的析出温度,现阶段主要用AlN与MnS共同起抑制作用生产再加热温度较低的取向硅钢[15]。为了得到数量多尺寸小的纳米级AlN抑制剂,各国科研人员进行了大量的研究,研究表明,采用两种方式可以使钢中析出高抑制强度的AlN抑制剂。一是通过热轧板进行(1 120~1 150) ℃×(2~3) min→(920~950) ℃×(2~3) min二段式常化退火在冷轧前得到大量的纳米级AlN[16];另外一种是“获得抑制剂法”,通过在初次再结晶退火后期进行(750~900)℃×(5~60) s连续渗氮处理从而获得数量足够多的纳米级AlN[17]。尽管目前氮化热处理过程已经被广泛应用[18-19],然而仅仅采用氮化手段对于获得理想的抑制剂强度是并不够的[20]。同时在冷轧前析出的抑制剂会影响初次再结晶过程退火后试样的组织结构,数量较多、尺寸较小的抑制剂是获得细小均匀的初次再结晶组织所必须的,因此,二段式常化对于取向硅钢生产是不可或缺的。虽然目前单独关于热轧板及常化板中的析出物已有了部分研究[1, 10],但研究中没有涉及到热轧板二段式常化过程中析出物的具体数量尺寸变化,另外热轧板二段式常化过程的组织变化也报道较少。本文主要讨论取向硅钢热轧板常化过程中析出物和组织结构的变化,以期为获得抑制能力足够强的抑制剂及理想的二次再结晶组织提供参考。

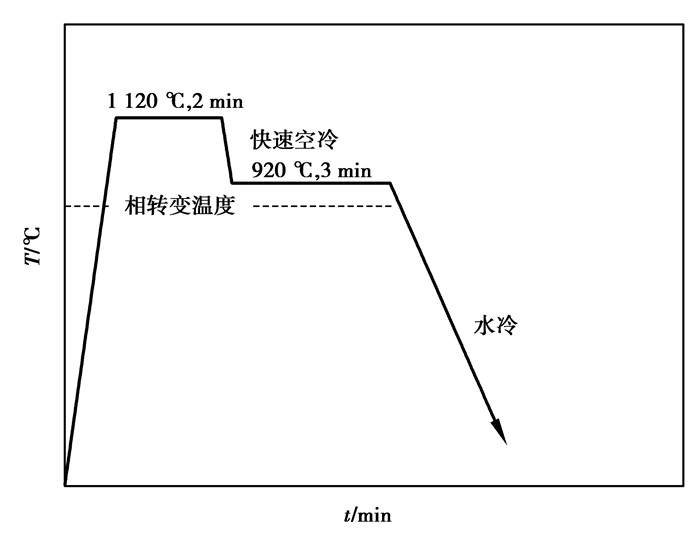

1 试验材料与方法试验用取向硅钢采用100 kg高频真空感应炉熔炼。将冶炼好的取向硅钢热轧后切割成小钢片以备用,试样的主要化学成分(质量分数)为:C 0.053%,Si 3.20%,Mn 0.10%,S 0. 0071%,Als 0.025%,N 0.008 5%。铸坯热轧过程中开轧温度为1 250 ℃,终轧温度为970℃。热轧结束后喷水冷却至卷取温度(550 ℃)。轧制后的热轧钢板在实验室气氛炉内进行二段式常化退火,常化工艺如图 1所示。

|

图 1 常化热处理工艺路线图 Figure 1 Heat treatment pattern for hot band annealing |

采用碳膜萃取复型技术提取试样中的析出物,并采用JEM-2100型透射电镜(TEM)结合能谱仪(EDS)观察热轧板和常化退火板中析出物的形貌、组成和尺寸。对于热轧板中析出物的观察,采用的观察倍率为20 000倍,连续拍摄250个视场;对于常化板中析出物的观察,采用的观察倍率为30 000倍,连续拍摄150个视场。用图像分析软件Image-Pro Plus对采集到的图片结果进行分析,分别统计热轧板和常化板中小于100 nm的析出物的数量尺寸分布。用砂纸磨掉样品表面氧化层,使用5%高氯酸乙酸溶液对热轧板和常化板的纵剖面进行电解抛光,电解电压40 V,电解电流0.18 A,电解时间30~35 s。采用安装在场发射扫描电镜(FE-SEM)上的电子背散射衍射系统(EBSD)对电解抛光面进行EBSD分析,观察其组织结构。

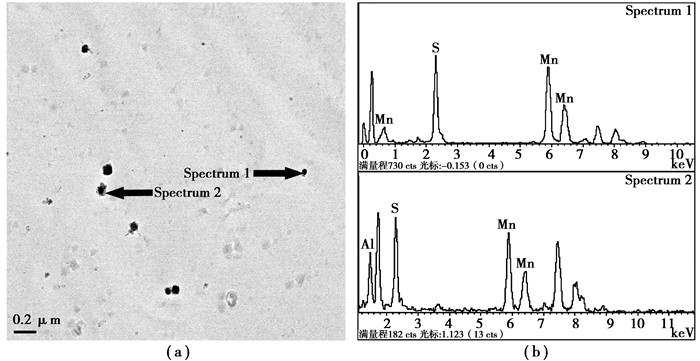

2 试验结果 2.1 取向硅钢热轧板与常化板中的析出物采用碳膜萃取复型的方法提取试样中析出物,并在JEM-2100型透射电镜下观察其形貌,结合能谱分析结果确定其组成,结果如图 2和3所示。图 2为取向硅钢热轧板中的析出物,可以观察到热轧板中的析出物主要是MnS与MnS和AlN的复合析出物。其中MnS近似为球形,数量较多且尺寸较小;MnS和AlN的复合析出近似为椭球形,数量较少且尺寸较大,通过统计分析发现复合析出物约占热轧板中析出物总量的10%~15%。

|

图 2 热轧板中析出物的形貌和组成 Figure 2 The morphology and composition of precipitates in hot-rolled band |

|

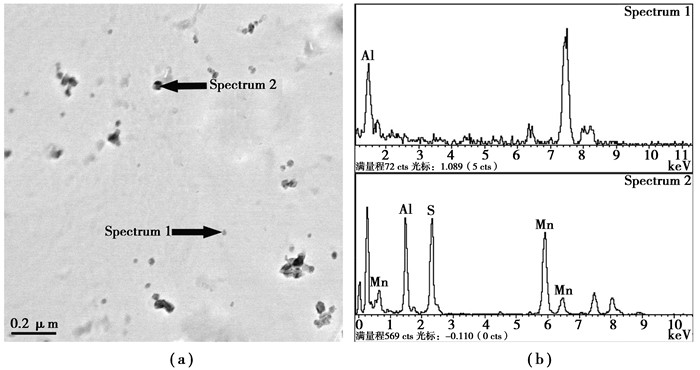

图 3 常化退火板中析出物的形貌和组成 Figure 3 The morphology and composition of precipitates in annealed hot-rolled band |

图 3为取向硅钢常化退火板中的析出物,从图 3(a)中可以观察到析出物的数量远远多于热轧板中的析出物,且尺寸更小。常化退火板中的析出物主要是AlN与MnS和AlN的复合析出物。经EDS检测发现其中尺寸较小的析出物为AlN,可以观察到AlN形状是不规则的,近似为长方形,数量较多;尺寸较大的为MnS和AlN的复合析出,其形状近似为椭球形,数量较少且尺寸较大,约占常化退火板中析出物总量的9%~13%。

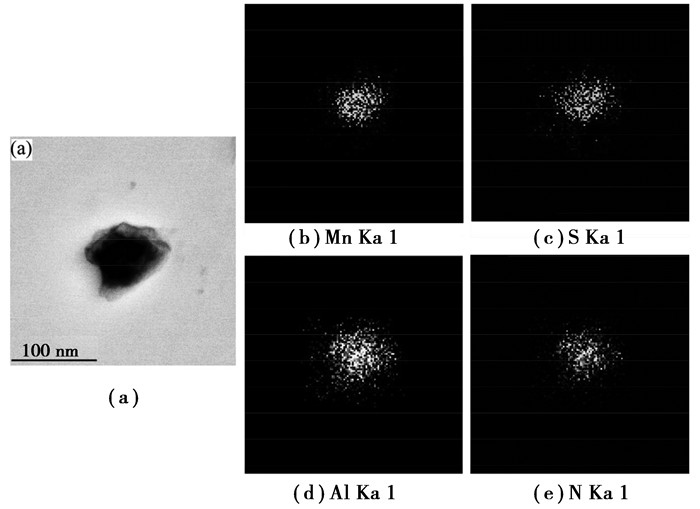

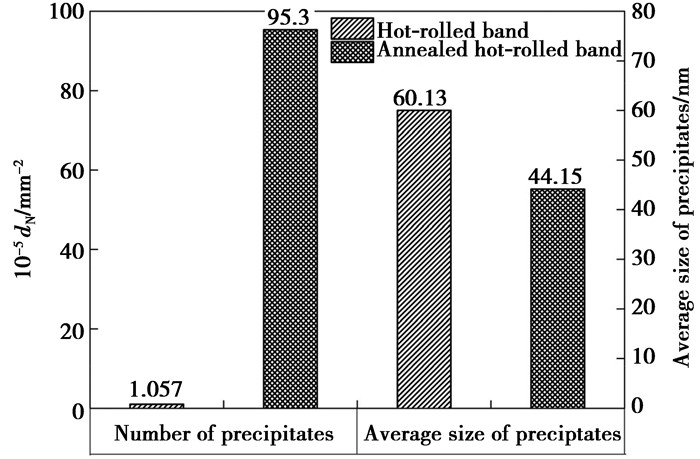

为了解热轧板和常化板的复合析出物中各元素的分布,对于碳萃取复型法提取出的析出物使用TEM进行了面扫描分析。研究发现热轧板与常化退火板中的复合析出物都是以MnS为核心,AlN以MnS为核心在MnS表面析出,典型的复合析出物如图 4所示。图 5为热轧板及常化板中析出物数量和尺寸的统计结果,结果表明取向硅钢热轧及常化退火过程中都会有大量析出物析出。热轧板二段式常化退火后会进一步得到数量更多的细小析出物,常化板中析出物的数量比热轧板中析出物的数量高1~2个数量级;同时可以发现析出物平均尺寸明显减小,从60.13 nm减小到44.15 nm。

|

图 4 碳萃取复型取向硅钢中MnS与AlN复合析出物的面扫描结果 Figure 4 Element mapping of the MnS-AlN composite extracted from grain-oriented silicon steel |

|

图 5 热轧板及常化板中析出物的数量尺寸分布 Figure 5 Number and size distribution of precipitates in hot-rolled band and annealed hot-rolled band |

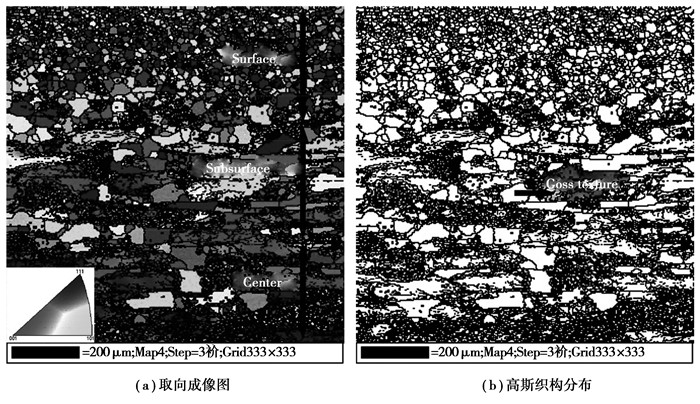

采用EBSD系统对热轧板和常化退火板纵剖面的组织结构进行了研究,结果如图 6~8所示。图 6(a)和(b)分别为典型的热轧板组织及高斯织构分布。从图 6(a)可以观察到热轧板的晶粒组织沿着厚度方向的分布是非常不均匀的,表层主要为细小等轴的再结晶晶粒;次表层和中心层组织主要是由沿着轧向伸长的再结晶晶粒和变形组织组成,而且次表层再结晶程度较高。图 6(b)的结果表明热轧板中的高斯织构主要分布在热轧板的次表层,且高斯织构主要是存在于变形组织而不是再结晶晶粒中。

|

图 6 热轧板EBSD分析 Figure 6 EBSD analyses of hot-rolled band |

|

图 7 常化板EBSD分析 Figure 7 EBSD analyses of annealed hot-rolled band |

|

图 8 取向硅钢织构分布 Figure 8 The distribution of textures in grain-oriented silicon steel |

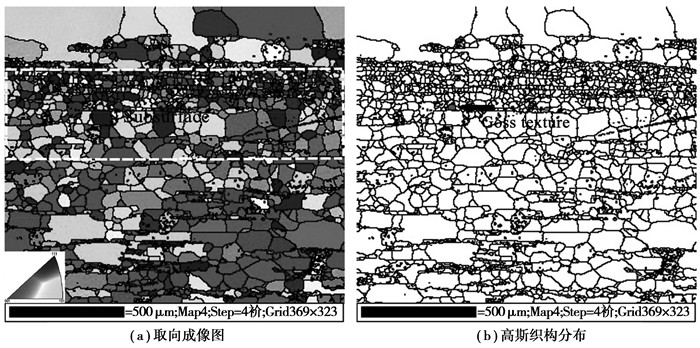

图 7(a)和(b)分别为典型的常化退火板组织及高斯织构分布。观察图 7(a)可以发现热轧板常化后再结晶程度较高,只有中心层还存在少量的细小变形组织。常化后晶粒组织沿着厚度方向依旧保留了一定的不均匀性。但与热轧板相比,沿着厚度方向的组织已经变得较为均匀。其中表层主要为粗大的晶粒,次表层主要为较小的再结晶晶粒, 中心层主要为沿着轧向伸长的较大再结晶晶粒。图 7(b)的结果表明热轧板常化后高斯织构依旧存在于试样的次表层,只是与热轧板相比含量减小。

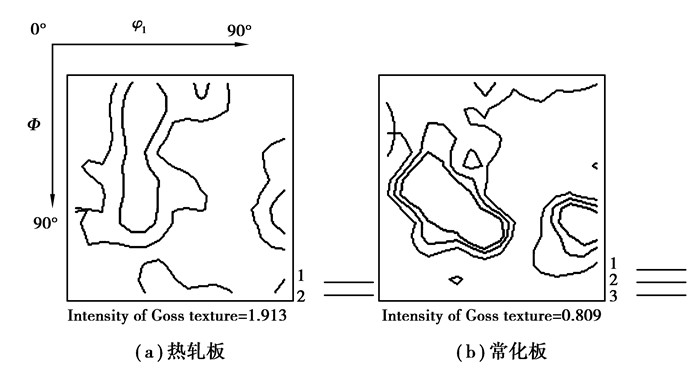

图 8(a)和(b)分别为取向硅钢热轧板和常化退火板纵剖面的织构分布。从图 8(a)可以观察到热轧板中强度较高的织构主要是高斯织构和{111}<112>织构,高斯织构的强度为1.913。热轧板常化退火后主要织构种类并无明显变化,其中{111}<112>织构强度略有增加,然而高斯织构强度却减小至0.809。

3 试验结果分析与讨论大量研究表明,析出物可以通过抑制初次再结晶板的晶粒长大为二次再结晶储存驱动力,并且能够通过抑制二次再结晶过程中正常晶粒的生长促进高斯晶粒的异常长大,从而促进二次再结晶后得到锋锐的Goss织构[21-22]。根据Zener对析出物钉扎作用的分析,析出物数量越多,尺寸越小,其钉扎阻力越大[23]。因此,在取向电工钢的加工流程中希望控制析出物以大量细小的形式析出。

硅含量为3.0%的取向硅钢在热轧过程中是奥氏体与铁素体共存的,且MnS主要是在热轧过程的奥氏体中大量析出[15]。MnS与AlN在奥氏体中的固溶度可以分别通过如下公式[24-25]计算:

| $ \log {{[\omega \left( \text{Mn} \right)\times \omega \left( \text{S} \right)]}_{\gamma }}=2.929-9\text{ }220/T, $ | (1) |

| $ \log {{[\omega \left( \text{Al} \right)\times \omega \left( \text{N} \right)]}_{\gamma }}=1.95-7\text{ }400/T。$ | (2) |

通过计算发现MnS与AlN的开始析出温度分别为1 244 ℃与1 043 ℃,表明MnS会先于AlN析出。根据经典形核理论,后析出的AlN会以先析出的MnS为核心析出,形成MnS与AlN的复合析出,如图 2所示。而由于AlN较低的析出温度,在热轧温度区间内(970~1 250 ℃)只会有少量的AlN析出;且由于热轧结束后较快的冷却速度(喷水冷却至卷曲温度),冷却过程中AlN也很难析出,因此,热轧板中观察到的复合析出物数量较少。同时,热轧过程位错密度的升高可以为MnS的析出提供有利的形核位置,从而促进MnS粒子的析出[26],使得热轧板中MnS粒子的数量较多,远远多于MnS与AlN的复合析出。

在热轧板常化过程中,在升温至1 120 ℃并保温时试样中部分铁素体会转变成奥氏体,并且这部分奥氏体会在空冷至920 ℃后重新转变为铁素体。而由于AlN在奥氏体中的固溶度比在铁素体中的固溶度高1~2个数量级[27],AlN会比较容易地固溶在奥氏体中。这部分奥氏体转变为铁素体后,钢中的[N]和[Al]在这部分铁素体中是过饱和的,并会在920 ℃保温过程中以细小的纳米级AlN形式析出,因此,大量细小的AlN能够在常化退火后被观察到,如图 3所示。热轧中已经析出了大量细小的MnS,而由于MnS较高的固溶温度,这些MnS在常化热处理过程中不仅不会固溶反而会长大。根据经典形核理论,常化过程中析出的AlN也会以热轧板中析出的MnS为核心复合析出。然而在AlN开始析出之前由于粒子粗化行为MnS会不断长大,并且大部分MnS尺寸会超过100 nm,因此,常化后较多MnS与AlN的复合析出物的尺寸会大于100 nm,在统计尺寸小于100 nm的析出物时只能观察到少量的复合析出,如图 3(a)所示。

3% Si取向硅钢热轧板沿板厚方向的组织分布不均匀,这种不均匀性对二次再结晶影响很大。取向硅钢铸坯在加热和热轧过程中由于表面脱碳、发生部分相变以及厚度方向上的温差所引起的形变量不同, 而使得热轧板厚度方向上的显微组织有很大差别[28]。热轧过程中由于轧辊与试样表面的摩擦力会使试样表层应变能较高,从表层到中心层应变能依次减小。因此,表层会发生较完全的再结晶,次表层与中心层只有部分再结晶晶粒,而且次表层比中心层再结晶程度高,如图 6所示。研究表明,高斯织构是由于热轧过程中试样表面与轧辊之间的摩擦而产生的[29],故高斯织构不会出现在摩擦力影响较小的中心层;而表层细小再结晶晶粒的取向与高斯取向晶粒相差较大[30],因此,高斯织构主要出现在次表层区域,且主要出现在变形组织中,如图 6(b)所示。

热轧板常化退火过程中,次表层再结晶晶粒会快速地长大,因此,常化后表层的晶粒会较为粗大。而在次表层与中心层还存在着较多的变形组织,这些变形组织在常化退火过程中会发生再结晶,再结晶晶粒尺寸能够用如下公式[31]计算:

| $ d=K(G/\overset{\text{g}}{\mathop{N}}\, )1/4, $ | (3) |

式中:

1) 取向硅钢热轧过程中会得到大量的析出物,其中主要是MnS和少量以MnS为核心的MnS与AlN的复合析出物。热轧板二段式常化退火后的析出物主要是AlN和少量以MnS为核心的MnS与AlN的复合析出物;且析出物数量进一步增多,尺寸进一步减小,其数量比热轧板中析出物的数量高1~2个数量级,尺寸减小了约16 nm。二段式常化退火过程有利于得到数量更多、尺寸更小的抑制剂。

2) 取向硅钢热轧组织沿着厚度方向有着较大的不均匀性,表层主要为细小等轴的再结晶晶粒,次表层和中心层组织主要是由沿着轧向伸长的再结晶晶粒和变形组织组成。常化退火后表层晶粒粗大,次表层则为较小的再结晶晶粒,中心层主要为沿着轧向伸长的较大再结晶晶粒。二段式常化退火过程使试样厚度方向组织均匀度增大,且有利于得到细小均匀的次表层组织。

3) 取向硅钢热轧板中的Goss织构主要存在于试样次表层变形组织中,Goss织构强度约为2。常化热处理后高斯织构数量和强度都减小,强度减小约为0.8。

| [1] | Kubota T, Fujikura M, Ushigami Y. Recent progress and future trend on grain-oriented silicon steel[J]. Journal of Magnetism and Magnetic Materials, 2000(215/216): 69–73. |

| [2] | Chang S K. Influence of hot band normalizing on recrystallization behaviour in grain oriented silicon steels[J]. Steel Research International, 2005, 76(9): 660–665. DOI:10.1002/srin.2005.76.issue-9 |

| [3] | Song H Y, Liu H T, Lu H H, et al. Fabrication of grain-oriented silicon steel by a novel way:Strip casting process[J]. Materials Letters, 2014(137): 475–478. |

| [4] | Liao C C, Hou C K. Effect of nitriding time on secondary recrystallization behaviors and magnetic properties of grain-oriented electrical steel[J]. Journal of Magnetism and Magnetic Materials, 2010(322): 434–442. |

| [5] |

毛卫民. 金属材料的晶体学织构与各向异性[M]. 北京: 科学出版社, 2002.

MAO Wei-Min. Metallic materials crystallographic texture and anisotropy[M]. Beijing: Science Press, 2002. (in Chinese) |

| [6] | Tsai M C, Hwang Y S. The quenching effects of hot band annealing on grain-oriented electrical steel[J]. Journal of Magnetism and Magnetic Materials, 2010(322): 2690–2695. |

| [7] | Song H Y, Liu H T, Lu H H, et al. Effect of hot rolling reduction on microstructure, texture and ductility of strip-cast grain-oriented silicon steel with different solidification structures[J]. Materials Science and Engineering:A, 2014(605): 260–269. |

| [8] | Jenkins K, Lindenmo M. Precipitates in electrical steels[J]. Journal of Magnetism and Magnetic Materials, 2008(320): 2423–2429. |

| [9] | Komatsu H, Shindo T, Matsumoto F, et al. Effects of Sn on precipitates, structure and texture formation of 3%Si-Fe[J]. Tetsu-to-Hagané, 1984(70): S1469. |

| [10] | Obara T, Takeuchi H, Takamiya T, et al. Control of inhibitor precipitation for producing grain-oriented silicon steel[J]. Journal of Materials Engineering and Performance, 1993(2): 205–210. |

| [11] | Takamiya T, Furukimi O. Precipitation behavior and inhibition effect of MnS, MnSe and AlN in 3% Si Steel[J]. Tetsu-to-Hagané, 2014(100): 1413–1420. |

| [12] | Sakai T, Shimazu T, Chikuma, et al. Improvement of magnetic properties by Cu addition in grain-oriented silicon steel[J]. Tetsu-to-Hagané, 1984(70): 2049–2056. |

| [13] |

张颖, 傅耘力, 汪汝武, 等.

高磁感取向硅钢中的抑制剂[J]. 中国冶金, 2008, 18(11): 4–8.

ZHANG Ying, FU Yunli, WANG Ruwu, et al. Inhibitors in high magnetic induction grain-oriented silicon steel[J]. China Metallurgy, 2008, 18(11): 4–8. DOI:10.3969/j.issn.1006-9356.2008.11.002 (in Chinese) |

| [14] |

北京钢铁研究院硅钢课题组.

铝在以硫化锰为主要第二相的冷轧取向3%Si的硅钢中的作用[J]. 金属学报, 1977, 13(Z1): 80–161.

Beijing iron and steel institute. The effect of Al in cold rolled oriented Fe-3.0wt.%Si with MnS as the main second phase particles[J]. Acta Metallurgica Sinica, 1977, 13(Z1): 80–161. (in Chinese) |

| [15] |

何忠治. 电工钢[M]. 北京: 冶金工业出版社, 1996.

HE Zhongzhi. Electrical steel[M]. Beijing: Metallurgical Industry Press, 1996. (in Chinese) |

| [16] |

蒙肇斌, 赵宇, 何忠治.

高磁感取向硅钢常化处理过程中氮化物的沉淀[J]. 特殊钢, 1999, 20(1): 24–26.

MENG Zhaobin, ZHAO Yu, HE Zhongzhi. Precipitation Characteristic of Nitride in High-Induction Grain-Oriented Silicon Steel during Normalizing[J]. Special Steel, 1999, 20(1): 24–26. (in Chinese) |

| [17] | Kumano T, Haratani T and Fujii N. Effect of nitriding on grain oriented silicon steel bearing aluminum[J]. The Iron and Steel Institute of Japan, 2005(45): 95–100. |

| [18] | Takahashi N, Suga Y and Kobayashi H. Recent developments in grain-oriented silicon steel[J]. Journal of Magnetism and Magnetic Materials, 1996(160): 98–101. |

| [19] | Harase J, Shimizu R. Influence of cold rolling reduction on the grain boundary character distribution and secondary recrystallization in nitrided Fe 3% Si alloy[J]. Journal of Magnetism and Magnetic Materials, 2000(215/216): 89–91. |

| [20] | Kumano T, Ohata Y, Fujii N, et al. Effect of nitriding on grain oriented silicon steel bearing aluminum (the second study)[J]. Journal of Magnetism and Magnetic Materials, 2006(304): e602–e607. |

| [21] | May J E, Turnbull D. Secondary recrystallization in silicon iron[J]. Transactions of the Metallurgical Society of AIME, 1958(212): 769–781. |

| [22] | Matsuo M. Texture control in the production of grain oriented silicon steels[J]. The Iron and Steel Institute of Japan, 1989(29): 809–827. |

| [23] | Hillert M. On the theory of normal and abnormal grain growth[J]. Acta Metallurgica, 1965, 13(3): 227–238. DOI:10.1016/0001-6160(65)90200-2 |

| [24] | Ainslie N G, Seybolt A U. Diffusion and solubility of sulfur in Iron and silicon-iron alloys[J]. The Iron and Steel Institute of Japan, 1960, 194: 341–350. |

| [25] | Sawamura H, Mori T. Thermodynamic investigation of nonmetallic inclusions in steel (Ⅰ):Behaviour of aluminum-, silicon-and iron-nitrides and their effect on austenitic grain size of steel-Part 1[J]. Tetsu-to-Hagané, 1955(41): 1082–1090. |

| [26] | Sun W P, Liu W J, Jonas J J. A creep technique for monitoring MnS precipitation in Si steels[J]. Metallurgical and Materials Transactions A, 1989, 20A: 2707–2715. |

| [27] | Iwayama K, Haratani T. The dissolution and precipitation behavior of AlN and MnS in grain-oriented 3% silicon steel with high permeability[J]. Journal of Magnetism and Magnetic Materials, 1980(19): 15–17. |

| [28] | Matsuo M, Sakai T, Suga Y. Origin and development of through-the-thickness variations of texture in the processing of grain-oriented silicon steel[J]. Metallurgical and Materials Transactions A, 1986, 17A: 1313–1322. |

| [29] | Truszkowski W, Kr'Ol J, MAJOR B. On penetration of shear texture into the rolled aluminum and copper[J]. Metallurgical and Materials Transactions A, 1982, 13A: 665–669. |

| [30] | Shimizu Y, Ito Y, Iida Y. Formation of the Goss orientation near the surface of 3 pct silicon steel during hot rolling[J]. Metallurgical and Materials Transactions A, 1986, 17A: 1323–1334. |

| [31] |

崔忠圻, 覃耀春. 金属学与热处理[M]. 北京: 机械工业出版社, 2007.

CUI Zhongqi, TAN Yaochun. Metallographic and heat treatment[M]. Beijing: China Machine Press, 2007. (in Chinese) |

| [32] | Liu H T, Yao S J, Sun Y, et al. Wang, Evolution of microstructure, texture and inhibitor along the processing route for grain-oriented electrical steels using strip casting[J]. Materials Characterization, 2015, 106: 273–282. DOI:10.1016/j.matchar.2015.06.010 |

| [33] | Dorner D, Zaefferer S, Raabe D. Retention of the Goss orientation between microbands during cold rolling of an Fe3%Si single crystal[J]. Acta Material, 2007, 55: 2519–2530. DOI:10.1016/j.actamat.2006.11.048 |

| [34] |

毛卫民, 杨平. 电工钢的材料学原理[M]. 北京: 高等教育出版社, 2013.

MAO Weimin, YANG Ping. Material Science Principles on electrical steels[M]. Beijing: High education press, 2013. (in Chinese) |

2017, Vol. 40

2017, Vol. 40