2. 中国航发湖南动力机械研究所, 湖南 株洲 412000;

3. 陆航驻北京地区军事代表室, 北京 100022;

4. 空军驻北京地区军事代表室, 北京 100061

2. AECC Hunan Aviation Powerplant Research Institute, Zhuzhou 412000, P. R. China;

3. Army Aviation Representative Office stationed at Beijing, Beijing 100022, P. R. China;

4. Air Force Representative Office stationed at Beijing, Beijing 100061, P. R. China

镍基单晶高温合金是先进航空发动机涡轮叶片的首选材料。第三代镍基单晶高温合金承温相比第一代和第二代分别提高了60 ℃和30 ℃,这主要得益于合金中更高的Re和其他难熔元素含量。但这些难熔元素,尤其是Re元素,在显著提升合金高温性能的同时,也显著增加了合金在定向凝固过程中的凝固偏析行为,更多的Re,W,Mo和Cr等元素富集在枝晶干;更多的Al和Ta等γ′相形成元素富集于枝晶间,使枝晶间处形成更多的(γ+γ′)共晶组织[1]。这些铸态组织中存在的成分和组织的不均匀性会严重降低合金的性能,必须通过适当的固溶热处理才能使合金性能得到充分发挥[2]。

固溶热处理是单晶合金叶片制备过程中的关键过程,其主要作用是:在保证合金不发生初熔的前提下,尽量降低元素的偏析,消除共晶。一般认为,在不发生初熔的情况下,固溶温度越高,持久性能越好。固溶过程本质上是合金中元素发生均匀扩散的过程,曹腊梅等[3]对第三代单晶DD10合金的固溶处理研究表明,提升固溶温度有助于推迟或减少不稳定组织的析出,提升合金的组织稳定性。难熔元素扩散速率慢,并且能降低合金中其他元素的扩散速率,随着难熔元素的不断增加,单晶合金的固溶热处理温度越来越高,固溶制度越来越复杂,以CMSX系列合金为例,其第一代单晶CMSX-2合金固溶制度十分简单,仅仅需要1 315 ℃/3 h一步固溶处理,而第三代单晶CMSX-10合金却需要进行十步固溶处理,并且最高固溶温度高达1 365 ℃,总固溶时间超过45 h,才能获得良好的固溶效果[4]。

为优化固溶热处理制度,节约单晶制备成本,提升生产效率,国外对第三代单晶,尤其是Re含量高于6%的单晶合金的固溶热处理进行了大量的研究[4-5]。但这些研究主要侧重于热处理过程中的组织演变和成分变化等相关内容,对于固溶温度影响合金持久性能的报道仍然较少,且固溶温度影响合金持久断裂的原因还未见报道。目前,国内第三代单晶高温合金正处于材料研究阶段,研究固溶热处理对合金组织和持久性能的影响,阐述其影响原因对中国第三代单晶高温合金的发展具有重要的指导和实践意义。

笔者以一种北京航空材料研究院自主研发的Re质量分数为6.5%的第三代镍基单晶高温合金为实验材料,对合金固溶热处理过程中显微组织的演变规律进行系统研究,并在此基础上研究了不同固溶热处理温度对合金持久性能的影响,进一步发挥单晶合金的潜力,并为该类单晶高温合金的发展和应用提供理论依据。

1 试验材料和方法以北京航空材料研究院研制的某种第三代单晶高温合金X1为试验合金,其名义成分(质量分数)为:Al 6.0%,Cr 2.0%,Ta 9.0%,W 5.5%,Co 4.0%,Mo 0.5%,Re 6.5%,Ni余量。在HRS定向凝固炉中采用螺旋选晶法制备以3 mm/min的抽拉速度制备了[001]取向的单晶试棒,单晶试棒直径为15 mm、长为150 mm。

采用背散射Laue法确定单晶取向,选择生长方向与[001]方向偏离小于10°,并且无冶金缺陷和晶体缺陷的试棒为实验材料。以10 ℃/min速率从1 000 ℃升温至1 450 ℃,测定合金的固相线、液相线和γ′相溶解温度,固相线为吸热峰切线与基线的交点温度,液相线为吸热峰的峰值温度,固相前的微小吸热峰为γ′相溶解温度。采用金相观察法测量共晶溶解量和初熔含量,即在一定温度范围内每隔3 ℃或5 ℃取一个点,将合金加热至该温度并保温一定时间后水冷,制备金相试样并对其共晶含量或初熔含量进行统计。为减少固溶热处理时间,降低固溶热处理成本,对固溶热处理制度进行调整,两种固溶制度最高温度分别为1 360 ℃和1 365 ℃,详细热处理参数如表 1所示。固溶后采用相同的二级时效制度对合金进行时效处理,一级时效温度1 150 ℃保温5 h(空冷),二级时效温度870 ℃保温24 h(空冷)。热处理在天津中环实验电炉公司生产的SX2-8-16型高温电阻炉中进行。高温持久试验按照HB5150标准在RD-100型持久蠕变试验机上进行,分别测试了铸态以及经不同固溶热处理态合金在1 080 ℃/190 MPa,1 130 ℃/140 MPa和1 150 ℃/83 MPa条件下的持久性能,试验样品标距段为ϕ5 mm×25 mm,总长度66 mm的标准试样,其持久寿命由至少3根试样测试的平均值确定。金相样品的腐蚀液为1%HF + 33%HNO3 + 33%CH3COOH + 33%H2O溶液。分别使用光学显微镜和ZEISS SUPRA 55型场发射扫描电镜(FE-SEM)的二次电子模式(SE)及背散射模式(BSE)进行低倍和高倍组织形貌观察。用点分析法[6]测量共晶含量、初熔含量、TCP相含量、γ′相体积分数,并采用Image-Pro软件测量γ′相尺寸。相同的样品采用6~8个视场进行统计。

| 表 1 合金固溶热处理制度 Table 1 Solution heat treatment of the alloy |

采用JEOL JXA-8800R型电子探针(EPMA)对铸态合金以及经不同热处理后合金的元素凝固偏析系数Ki进行测量。元素凝固偏析系数Ki可表述为:

| $ {{K}_{i}}=C_{_{\text{dendrite}}}^{^{i}}/C_{_{\text{interdendrite}}}^{^{i}}。$ | (1) |

式中:Cdendritei和Cinterdendritei分别为元素i在枝晶干的质量分数及枝晶间的质量分数。Ki>1表示合金元素i偏析于枝晶干,而Ki < 1表示合金元素i偏析于枝晶间。

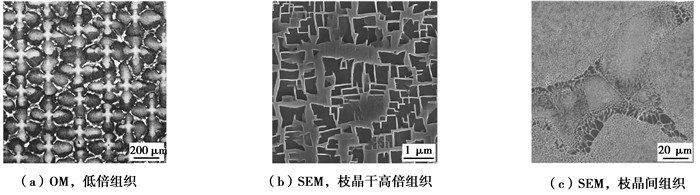

2 试验结果 2.1 铸态组织图 1为合金铸态组织形貌。由图 1(a)可见,合金铸态下呈现典型的“十”字枝晶形貌,一次枝晶间距约为232 μm,“十”字枝晶之间存在的白亮部分为(γ+γ′)共晶组织,共晶含量约为17.6%。图 1(b)为“十”字花样中心枝晶干处高倍SEM照片,由图可见铸态下枝晶干处析出了不规则的γ′相,γ′相尺寸约为0.4~0.8 μm。图 1(c)为枝晶间处SEM照片,由图可见,枝晶间处主要为(γ+γ′)共晶组织。

|

图 1 X1合金铸态组织照片 Figure 1 The as-cast microstructure of X1 alloy |

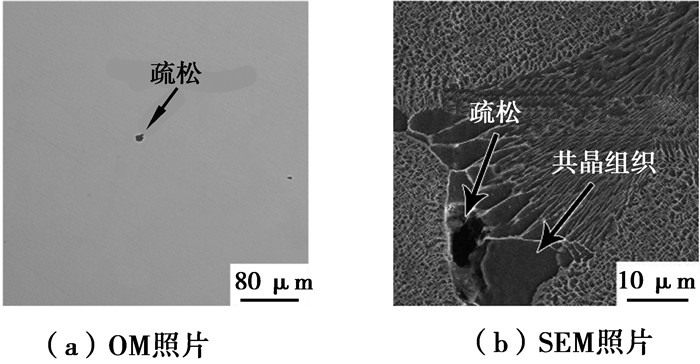

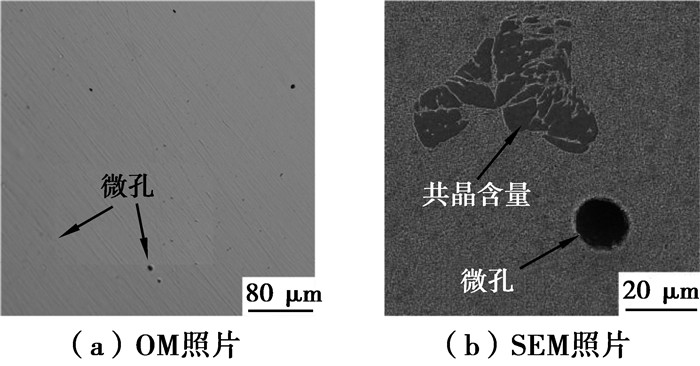

图 2(a)给出了铸态合金的显微疏松光学照片。铸态合金中的疏松非常少,含量约为0.04%。进一步的扫描电镜观察,结果如图 2(b)所示,疏松呈不规则形貌,且主要分布在枝晶间区域的(γ+γ′)共晶组织附近。

|

图 2 铸态合金的显微组织 Figure 2 The morphology and distribution of microporosity in the as-cast alloy |

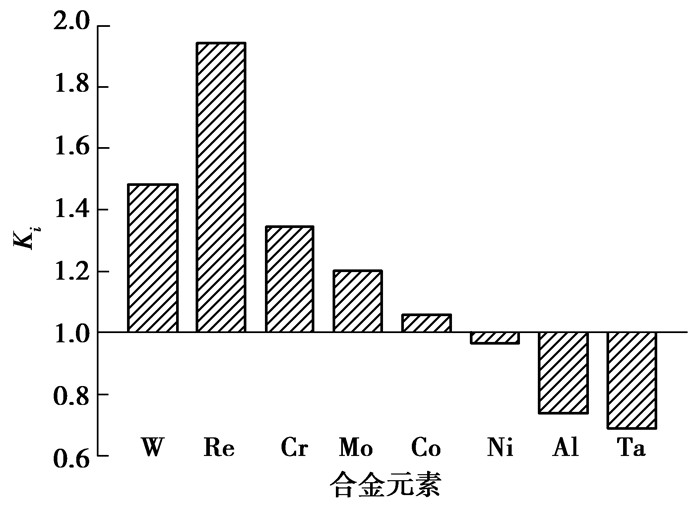

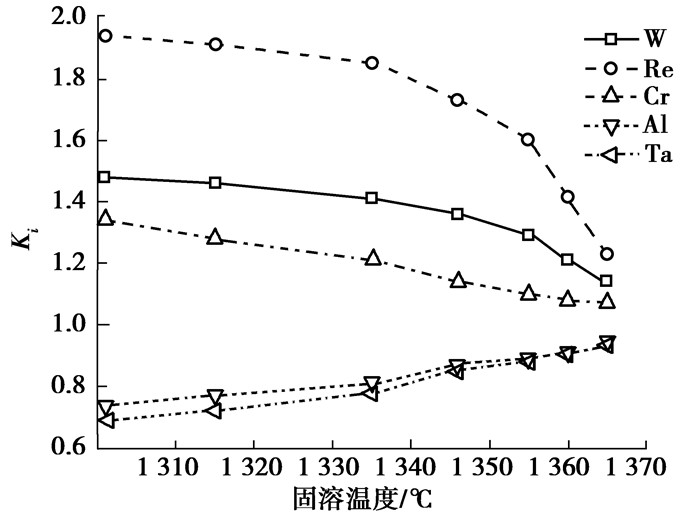

图 3为铸态合金中各元素的凝固偏析系数(Ki)。由图 3可见,W,Re,Cr和Mo偏析于枝晶干,其中Re元素的偏析程度明显高于其他元素;Al和Ta偏析于枝晶间;Co, Ni元素凝固偏析并不显著。

|

图 3 铸态合金元素凝固偏析系数 Figure 3 The elements segregation coefficient of the as-cast alloy |

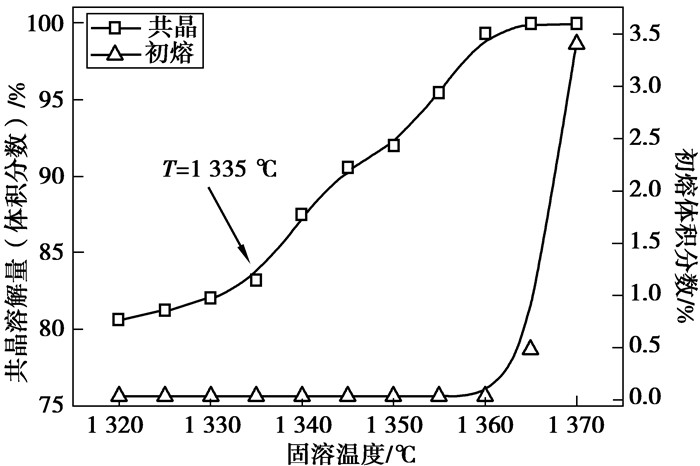

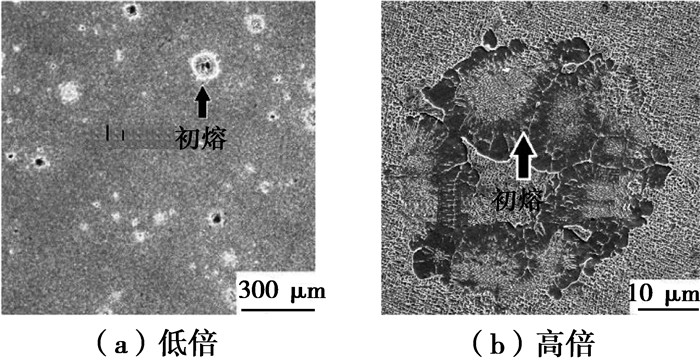

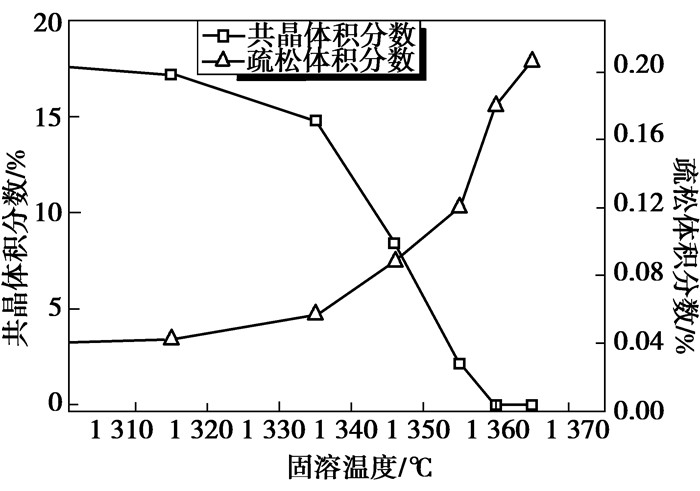

图 4为铸态合金在1 320 ℃至1 370 ℃范围内每隔5 ℃保温1 h后试样的(γ+γ′)共晶和初熔含量。由图 4可见,共晶含量随着固溶温度的升高而逐渐减少,当固溶温度低于1 335 ℃时,共晶含量减少并不明显;当固溶温度高于1 335 ℃后,共晶含量明显降低;当温度达到1 360 ℃后,试样中的共晶已经基本完全固溶,但此时合金中已经出现0.05%的初熔;温度继续增加,初熔量快速增加,初熔形貌如图 5所示。上述结果表明:铸态合金几乎不存在“热处理窗口”,为使合金能在更高温度下固溶,获得更加充分的固溶效果,必须采用分级固溶,缓慢升温的办法,逐步提高合金的初熔温度。

|

图 4 铸态合金共晶溶解量和初熔含量随固溶温度的变化 Figure 4 The amount of (γ+γ′) eutectic solutioning and incipient melting varies with solution heat treatment temperature |

|

图 5 铸态合金1 370 ℃保温后初熔的SEM照片 Figure 5 SEM photograph of as-cast alloy after solution heat treatment at 1 370 ℃ |

表 2为铸态和不同热处理状态合金的初熔温度统计结果。由表 2可见,合金初熔温度随着热处理温度的升高而升高。经过A3制度处理后,合金的初熔温度超过1 375 ℃,可以在保证不发生初熔的情况下完全消除共晶,使合金获得良好的初熔效果。

| 表 2 合金不同状态下的初熔温度 Table 2 The incipient melting temperature of the alloy at different heat treatment state |

图 6为合金固溶过程中每步固溶结束后共晶和疏松含量统计结果。由图 6可见,共晶含量随着固溶温度的升高而降低,当固溶温度低于1 335 ℃时,合金共晶含量无明显降低;当固溶温度继续提高至1 346 ℃,合金共晶含量开始显著降低;当温度提高至1 360 ℃时,固溶后试样共晶含量完全消除。疏松的含量随着固溶温度的升高而增加,当固溶温度低于1 335 ℃时,合金疏松含量增加并不显著;当固溶温度继续上升至1 346 ℃,合金疏松含量开始快速增加;当试样经过1 365 ℃固溶处理后,合金疏松含量增加至0.21%,约为铸态下疏松含量的5.2倍,但整体含量仍然较低。

|

图 6 固溶过程中共晶和疏松含量随温度的变化 Figure 6 The amount of (γ+γ′) eutectic and incipient melting varies with temperature during solution heat treatment |

图 7(a)为合金经1 355 ℃固溶热处理后光学显微组织照片。由图 7(a)可见,相对于铸态合金,固溶热处理后试样中的显微疏松含量提高,这说明固溶热处理过程中产生了固溶孔洞。图 7(b)为合金经1 355 ℃固溶热处理后枝晶间形貌。从图中可以看出,固溶处理后枝晶间的共晶会逐步溶解,在部分共晶附近会形成固溶孔洞,新形成的固溶孔洞形貌十分规则,呈球形,且孔洞内表面比较光滑,这与铸态下的不规则孔洞有显著差异。

|

图 7 固溶过程中的共晶附近形成的微孔 Figure 7 The microporosity formation close to the eutectic during the solution heat treatment process |

图 8为凝固偏析系数随着固溶温度变化关系。由图 8可见,随着固溶温度的升高,凝固偏析系数逐渐趋近于1。Cr,Al和Ta元素在较低温度固溶时,偏析情况就已经得到很好改善,而难熔元素W和Re需要在更高温度进行固溶处理后才可以显著降低其偏析程度。经过1 360 ℃和1 365 ℃固溶处理后,W的偏析系数分别为1.21和1.14,Re的偏析系数分别为1.41和1.23。

|

图 8 固溶过程中的凝固偏析变化 Figure 8 The change of elements segregation coefficient during solution heat treatment |

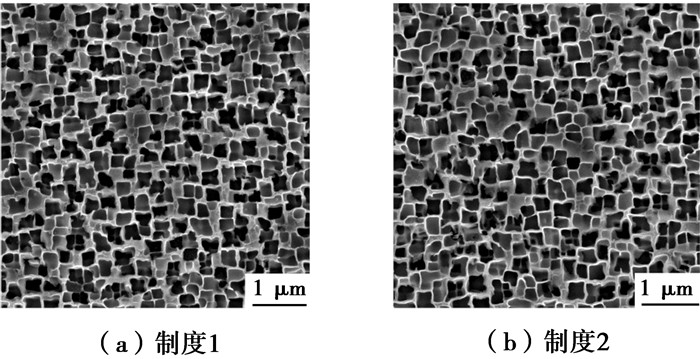

合金经1 360 ℃固溶处理后,完全消除了共晶组织,且组织中未析出TCP相。图 9为合金分别按固溶制度1和制度2热处理后枝晶干处的典型显微组织形貌。由图 9可见,固溶热处理后,枝晶干处重新析出了不规则、近似立方状的细小γ′相,不同最高固溶温度对合金γ′相形貌无明显影响。表 3为合金分别按固溶制度1和制度2热处理后枝晶干处的γ′相尺寸和γ相通道宽度统计结果。由表 3可见,随固溶温度提高,枝晶干处析出的γ′相和γ相通道宽度均无显著变化。

|

图 9 不同固溶制度热处理后合金枝晶干处典型显微组织 Figure 9 The typical dendrite cores microstructure of the alloy after different solution heat treatment |

| 表 3 不同固溶制度热处理后合金枝晶干处γ通道和γ′相尺寸 Table 3 The channel width of γ phase and the size of γ′ phase in dendrite cores of the alloy after different solution heat treatment |

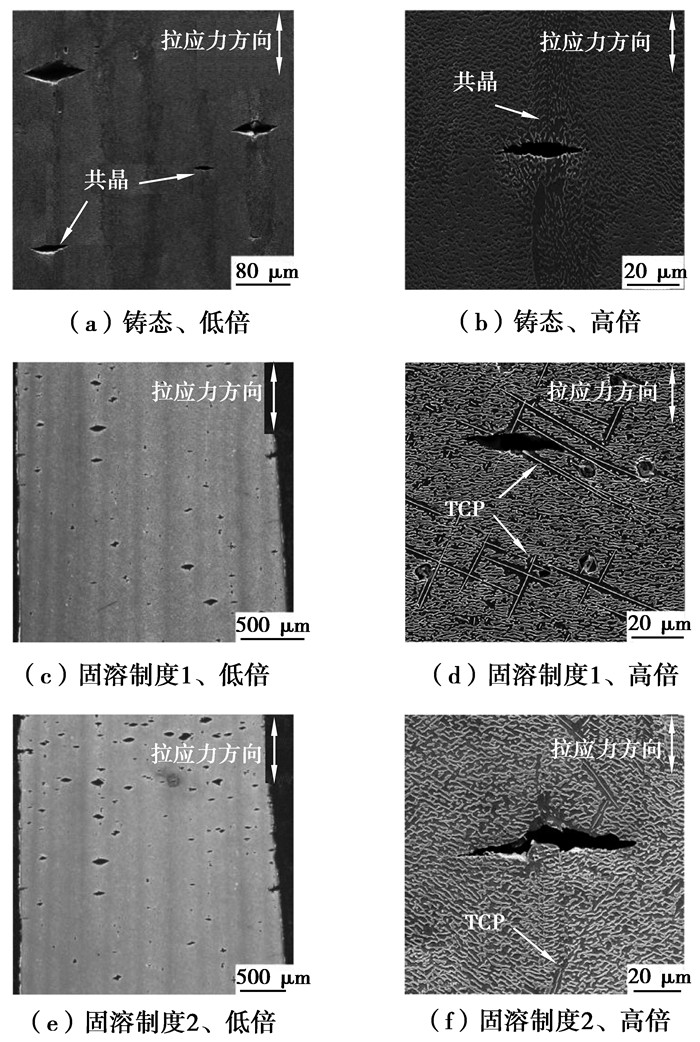

图 10为合金经不同制度固溶处理并进行相同二级时效后枝晶干处的典型组织形貌。γ′相形貌特征基本一致,均为接近立方状,平均尺寸分别为415 nm和429 nm,γ通道平均尺寸为71 nm,γ′相体积分数分别为68.6%和69.1%,采用制度2固溶热处理后析出的γ′相尺寸相对较大,而γ′相体积分数无明显差别。

|

图 10 两种固溶制度完全热处理后枝晶干组织 Figure 10 The typical dendrite core microstructures of the full heat treatment alloy experienced two different solution heat treatment |

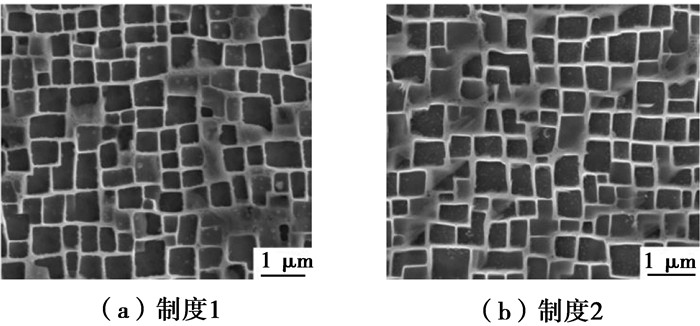

对合金分别采用2种不同最高温度固溶处理,然后进行相同的二级时效处理。图 11为不同状态的合金持久性能测试结果。由图 11可见,相对于铸态合金,热处理后合金的持久性能均显著提升,合金经过1 360 ℃固溶后在1 080 ℃/190 MPa,1 130 ℃/140 MPa和1 150 ℃/83 MPa条件下的持久寿命分别为119,269,422 h。3种持久条件下,合金1 365 ℃固溶后的持久寿命约分别为119,304,580 h。需要注意的是,固溶热处理温度对合金在1 080 ℃/190 MPa条件下的持久寿命的影响较小。

|

图 11 铸态及采用不同固溶制度完全热处理后的合金持久性能对比 Figure 11 Comparison of the stress rupture life of the as-cast alloy and the alloy experienced two kinds of different solution heat treatment |

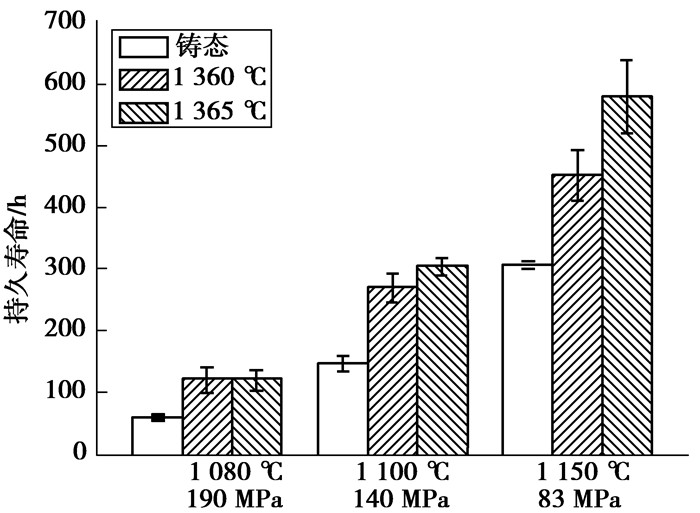

图 12为3种不同状态试样1 150℃/83 MPa持久断口附近纵剖面组织形貌。由图 12(a)和(b)可见,铸态合金断裂试样中平行于加载方向颜色较深的组织为(γ+γ′)共晶组织,二次裂纹绝大多数在枝晶间共晶处萌生,断口附近的γ′相组织发生了筏化,但筏化后其形貌非常不规则,且筏化后的γ′相宽度存在明显差异,有少量的TCP相生成。由图 12(c)和(d)可见,采用制度1固溶热处理后试样断口附近枝晶间和枝晶干处均分布有二次裂纹,断口处未发现残余共晶。枝晶干处二次裂纹主要在TCP相附近产生,断口附近组织同样发生了筏化,但与铸态相比γ′相筏化结构更加规则,筏化后的γ′相宽度差异较小。由图 12(e)和(f)可见,按制度2固溶热处理后试样断口附近的二次裂纹大部分分布在枝晶间区域,枝晶间处二次裂纹主要在微孔处产生。断口处未发现残余共晶。

|

图 12 不同状态合金1 150 ℃/83 MPa持久断口纵剖面组织 Figure 12 Longitudinal section of stress rupture fracture of different state alloys under 1 150 ℃/83 MPa |

按固溶制度1和制度2热处理后试样断口附近的TCP相体积分数统计结果分别为2.8%和1.7%。虽然按制度2处理后的试样在1 150 ℃/83 MPa条件下持久寿命更长,即高温加载时间更长,但析出的TCP相却更少。

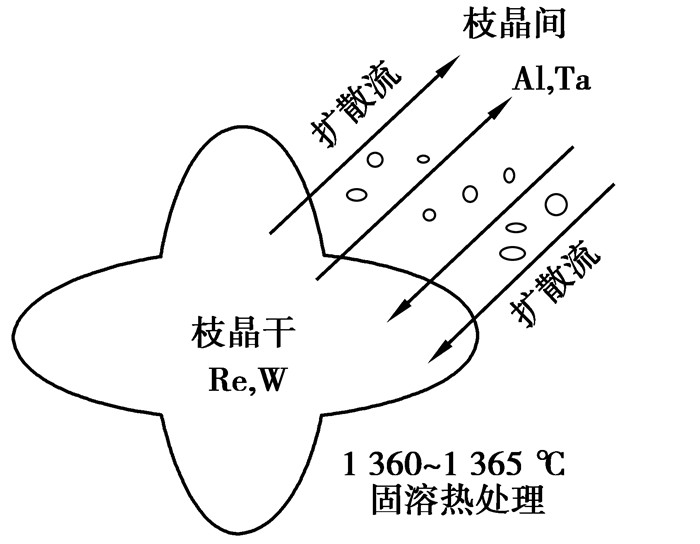

3 讨论 3.1 固溶热处理对合金显微组织的影响镍基单晶高温合金凝固时,首先由液相析出单相γ固溶体,并以枝晶状生长,Re和W等高熔点难熔元素向γ枝晶干富集。同时,Al和Ta等元素向枝晶间液相富集。随着枝晶间液相凝固,少量剩余液相中的溶质质量分数达到共晶点,于是生成(γ+γ′)共晶组织。共晶含量的多少在一定程度上反应了凝固过程中成分偏析的大小,共晶量多,表明合金成分偏析严重,反之则说明合金成分偏析较小[1]。本研究中,铸态组织中存在约为17.6%的(γ+γ′)共晶(图 1(a)),同时铸态偏析也较为严重,其中的Re和W的凝固偏析系数分别达到1.94和1.48(图 3)。

由于合金的凝固偏析系数较高,共晶含量较高,铸态合金若不采用预处理,直接进行高温固溶热处理,合金很难在消除共晶组织的同时避免产生初熔,即铸态合金几乎不存在“热处理窗口”。为使合金能在更高温度下固溶,获得更加充分的固溶效果,必须采用分级固溶,缓慢升温的办法,逐步提高合金的初熔温度。

铸态合金经A1,A2和A3的预处理,可减小低熔点元素在枝晶间区域的偏析程度,显著提高合金的初熔温度(表 2)。随后进行1 360 ℃/10 h和1 365 ℃/10 h高温固溶处理,使铸态合金中的(γ+γ′)共晶组织和粗大γ′相完全溶入γ基体,同时促进难溶合金元素的在高温下充分扩散,降低合金的凝固偏析,提高合金成分的均匀化程度(图 8)。随后的固溶空冷过程中,从过饱和的γ基体中析出大量细小的纳米尺度的γ′相粒子(图 9)。

在合金时效期间,受到在共格界面弹性应变能和界面能的共同作用,合金中过饱和析出的γ′相粒子继续长大。在1 150 ℃时效期间,γ′相长大的形貌受两相之间的界面能和共格界面应变能制约。γ′相不发生过分长大,γ/γ′两相保持共格界面,界面能和共格界面应变能的共同作用促使γ′相长大成为立方体形貌,如图 10所示。

合金铸件在凝固过程中,由于先凝固的枝晶干不断生长并相互接触交连,枝晶间部位往往会形成近似封闭的微液池。微液池中液态金属在凝结成固相时发生收缩而得不到补缩,从而造成缩孔[7]。这种凝固缩孔往往表现为不规则的形状。由于不平衡凝固,在凝固结晶后期,枝晶间的液体达到共晶成分点时发生共晶反应。因此,凝固缩孔主要分布在凝固后期的枝晶间及共晶处。本研究中,铸态组织存在的形状不规则孔洞,主要分布在共晶组织周围(图 2)。

Anton等[12]认为固溶过程中的不平衡扩散机制(柯肯达尔效应)是固溶微孔的主要成因。Bokstein等[13]认为合金元素的凝固偏析程度、一次枝晶臂间距和扩散系数决定着固溶热处理过程中微孔的形成和生长速率,并建立了柯肯达尔机制引起固溶微孔形成和生长的模型。在本文研究中,铸态微孔的体积分数分别为0.04%,而经过1 360 ℃/10 h和1 365 ℃/10 h的固溶处理后微孔的体积分数分别为0.18%和0.21%。上述研究结果表明:固溶热处理过程中合金内部产生大量的固溶微孔,这一现象可用枝晶干和枝晶间元素扩散过程中的柯肯达尔效应导致微孔形成的机制来解释。由于凝固过程中的溶质再分配作用,Re和W等元素富集在枝晶干,Al和Ta等元素富集在枝晶间,进而在固溶热处理过程中,存在2个扩散速率不同的扩散流:枝晶干富集元素向枝晶间的扩散流和枝晶间富集元素向枝晶干的扩散流。前者的扩散速率小于后者,这种不平衡扩散机制即柯肯达尔效应将导致空位的聚集和微孔的形成(图 13)。

|

图 13 固溶热处理过程中固溶孔洞形成示意图 Figure 13 The schematic diagram of the microporosity formation process during the solution heat treatment |

前人大量的研究表明[8-12],镍基单晶高温合金高温低应力的持久蠕变性能主要与γ′相尺寸与体积分数、γ通道宽度、固溶强化效果、微孔、共晶组织和TCP相等有关。本研究中,固溶热处理对γ′相尺寸与体积分数、γ通道宽度无显著影响,但对合金的固溶强化效果、共晶组织和TCP相却有显著影响,以下将对这几个影响性能的主要因素分别讨论。

3.2.1 固溶强化效果Re,W,Mo和Cr均是镍基单晶高温合金中有效的固溶强化元素[13-16],其中Re对蠕变持久性能的影响最大[13, 14, 16]。Re在γ基体中富集,并且易于形成约1 nm的短程有序Re原子团[17],这种原子团簇比传统的固溶方式具有更好的强化效果,这是因为位错运动通过原子团时,要破坏Re原子有序区,增加位错运动的阻力,从而提高含Re合金的强度。Cr,Mo和W均在γ基体中富集,显著固溶强化基体,进而显著提高1 100 ℃/140 MPa的持久寿命[18-20]。

本研究中,铸态合金由于存在凝固偏析,枝晶干Re,W,Mo和Cr含量较高,而枝晶间含量较低。因此,枝晶干获得了较好的固溶强化效果,而枝晶间由于固溶强化效果较差,成为合金的薄弱区域,易引起裂纹的萌生和扩展(图 12(a))。合金经固溶热处理后,凝固偏析逐渐降低(图 8),枝晶干和枝晶间的凝固偏析系数逐渐接近于1。因此,枝晶间的固溶强化效果增强,合金的持久性能显著提高。并且随固溶热处理温度提高,枝晶间Re,W,Mo和Cr含量越高,固溶强化效果越明显。因此,提高固溶温度,可以显著改善合金的持久性能。

3.2.2 共晶和TCP相对合金高温持久性能的影响Wilson等[21]发现枝晶间未完全固溶的共晶组织会显著降低CMSX-4合金的蠕变性能。Hopgood等[22]认为在没有脆性共晶和局部初熔的情况下微孔洞成为最有效的裂纹源。Fritzemeier等[23]认为微孔是单晶高温合金失效裂纹的主要源头,降低微孔含量可以显著提高合金的高温持久性能。

本文的研究表明:铸态合金中存在约17.6%的共晶组织,但微孔含量极低,仅为0.04%。共晶组织与基体之间的热膨胀系数不同,其界面可产生较大的热应力,共晶组织易与基体分离,成为裂纹萌生的发源地,或致使裂纹沿共晶组织与基体的界面扩展(图 12(a)和12(b)),其有害作用显著超过微孔含量较低的有益作用。

合金经1 360 ℃和1 365 ℃固溶热处理后,合金热处理后组织中均未发现残余共晶和TCP相。但是,合金在高温持久加载中枝晶干均出现TCP相,其含量分别为2.8%和1.7%。提高固溶温度,合金均匀化程度提高,枝晶干、枝晶间的难熔元素尤其是Re元素的分布更接近(图 8)。因此,经更高温度固溶的合金出现TCP相的倾向减小。同时,合金经固溶热处理后微孔含量虽显著提高,但微孔含量均控制在较低水平,分别为0.16%和0.21%。数量极少的微孔对合金的持久性能影响不显著。

在镍基单晶高温合金中TCP相通常以2种主要方式影响合金的高温持久性能。第一是形态,长针状及薄片状的TCP相,由于其本身的脆性,容易成为裂纹源和裂纹扩展的快速通道从而导致合金蠕变持久性能急剧恶化[24-25]。第二是数量,当TCP相的数量超过某一数值时,不管它们的形态和分布如何,由于它们的存在,消耗了大量的固溶强化元素如Re,W,Cr和Mo等,从而削弱了基体强度。本研究中,经1 360 ℃固溶热处理的合金在高温、低应力持久持久加载中出现的TCP相显著破坏/γ′筏排组织,降低了合金的持久性能(图 12(d))。但是,经1 365 ℃固溶热处理的合金持久加载中析出的TCP相数量较少,且尺寸相对较小,未发现明显的裂纹沿TCP相萌生和扩展,因此合金持久性能较好。

4 结论1) 合金铸态下枝晶偏析严重,枝晶间固溶强化元素较少,并且存在较多的共晶组织,使裂纹易在枝晶间处形成,合金持久性能较低。

2) 固溶过程中,共晶组织在1 335 ℃以上开始快速溶解,经1 360 ℃固溶处理后,共晶完全溶解,合金持久性能显著提高。

3) 固溶温度从1 360 ℃提高至1 365 ℃,Re元素偏析程度显著降低,有效减少或者是延缓TCP相在持久加载过程中析出,合金高温持久性能进一步提高。

| [1] |

赵云松, 张剑, 骆宇时, 等.

Hf对第二代镍基单晶高温合金DD11高温低应力持久性能的影响[J]. 金属学报, 2015, 51(10): 1261–1272.

ZHAO Yunsong, ZHANG Jian, LUO Yushi, et al. Effect of Hf on high temperature low stress rupture properties of a second generation Ni-based single crystal superalloy DD11[J]. Acta Metall Sin, 2015, 51(10): 1261–1272. (in Chinese) |

| [2] |

骆宇时, 赵云松, 刘志远, 等.

热处理对第二代镍基单晶合金DD11显微组织及持久性能的影响[J]. 重庆大学学报, 2016, 39(3): 44–50.

LUO Yushi, ZHAO Yunsong, LIU Zhiyuan, et al. Effects of heat treatment on microstrucutures and stress rupture properties of a second generation Ni-based single crystal DD11[J]. Journal of Chonging University, 2016, 39(3): 44–50. DOI:10.11835/j.issn.1008-5831.2016.03.007 (in Chinese) |

| [3] |

曹腊梅, 李相辉, 陈晶阳, 等.

固溶温度对第三代镍基单晶高温合金DD10组织的影响[J]. 材料工程, 2011(10): 23–27.

CAO Lamei, LI Xianghui, CHEN Jingyang, et al. Influence of solution heat treatment temperature on the microstructure of the third generation Ni-based single crystal superalloy DD10[J]. Journal of Materials Engineering, 2011(10): 23–27. DOI:10.3969/j.issn.1001-4381.2011.10.006 (in Chinese) |

| [4] | Fuchs G E. Improvement of creep strength of a third generation, single-crystal Ni-base superalloy by solution heat treatment[J]. Journal of Materials Engineering and Performance, 2002, 11(1): 19–25. DOI:10.1007/s11665-002-0003-5 |

| [5] | Welton D, D'Souza N, Kelleher J, et al. Discontinuous precipitation in Ni-base superalloys during solution heat treatment[J]. Metallurgical and Materials Transactions A, 2015, 46(9): 4298–4315. DOI:10.1007/s11661-015-3046-6 |

| [6] |

任怀亮. 金相实验技术[M]. 北京: 冶金工业出版社, 1986: 159.

REN Huiliang. Technology of metallographic experiment[M]. Beijing: Metallurgy Industry Press, 1986: 159. (in Chinese) |

| [7] | Anton D L, Giamei A F. Porosity distribution and growth during homogenization in single crystals of a nickel-base superalloy[J]. Materials Science and Engineering, 1985, 76: 173–180. DOI:10.1016/0025-5416(85)90091-6 |

| [8] | Wang X G, Liu J L, Jin T, et al. Creep deformation related to dislocations cutting the γ' phase of a Ni-base single crystal superalloy[J]. Materials Science and Engineering A, 2014, 626: 406–414. |

| [9] | Chen J Y, Feng Q, Cao L M, et al. Improvement of stress-rupture property by Cr addition in Ni-based single crystal superalloys[J]. Materials Science and Engineering A, 2015, 28: 3791–3798. |

| [10] | Neumeier S, Pyczak F, Goken M. The influence of ruthenium and rhenium on the local properties of the γ-and γ'-phase in nickel-base superalloys and their consequences for alloy behavior//Reed R C, Green K A, Caron P, et al. Superalloys 2008. Champion, PA, United States:Minerals, Metals and Materials Society, 2008:109-119. |

| [11] | Zhang J X, Wang J C, H Harada, et al. The effect of lattice misfit on the dislocation motion in superalloys during high-temperature low-stress creep[J]. Acta Materialia, 2005, 53: 4623–4633. DOI:10.1016/j.actamat.2005.06.013 |

| [12] | Rowland L J, Feng Q, Pollock T M. Microstructural stability and creep of Ru-containing nickel-base superalloys//Green K A, Pollock T M, Harada H, et al. Superalloys 2004. Champion, PA:TMS, 2004:697-706. |

| [13] | Reed R C. The superalloys:Fundamentals and applications[M]. Cambridge, UK; New York: Cambridge University Press, 2006. |

| [14] | A Heckl, S Neumeier, M Göken, et al. The effect of Re and Ru on γ/γ' microstructure γ'-solid solution strengthening and creep strength in nickel-base superalloys[J]. Materials Science and Engineering A, 2011, 528: 3435–3444. DOI:10.1016/j.msea.2011.01.023 |

| [15] | Yokokawa R, Osawa M, Nishida K, et al. Partitioning behavior of platinum group metals on the γ and γ' phases of Ni-base superalloys at high temperatures[J]. Scripta Materialia, 2003, 49: 1041–1046. DOI:10.1016/S1359-6462(03)00437-8 |

| [16] | Fleischmann E, Miller M K, Affeldt E, et al. Quantitative experimental determination of the solid solution hardening potential of rhenium, tungsten and molybdenum in single-crystal nickel-based superalloys[J]. Acta Materialia, 2015, 87: 350–356. DOI:10.1016/j.actamat.2014.12.011 |

| [17] | Rüsing J, Wanderka N, Czubayko U, et al. Rhenium distribution in the matrix and near the particle-matrix interface in a model Ni-Al-Ta-Re superalloy[J]. Scripta Materialia, 2002, 46: 235–240. DOI:10.1016/S1359-6462(01)01231-3 |

| [18] |

陈晶阳, 赵宾, 冯强, 等.

Ru和Cr对镍基单晶高温合金γ/γ'热处理组织演变的影响[J]. 金属学报, 2010, 46(8): 897–906.

CHEN Jingyang, ZHAO Bin, FENG Qiang, et al. Effects of Ru and Cr on γ/γ' microstructural evolution of Ni-based single crystal superalloys during heat treatment[J]. Acta Metallurgica Sinca, 2010, 46(8): 897–906. (in Chinese) |

| [19] | Fährmann M, Fratzl P, Paris O, et al. Influence of coherency stress on microstructural evolution in model Ni-Al-Mo alloys[J]. Acta Metallurgicaet Materialia, 1995, 43: 1007–1022. DOI:10.1016/0956-7151(94)00337-H |

| [20] | Wang T, Sheng G, Liu Z K, et al. Coarsening kinetics of γ' precipitates in the Ni-Al-Mo system[J]. Acta Mater, 2008, 56: 5544–5551. DOI:10.1016/j.actamat.2008.07.024 |

| [21] | Wilson B C, Hickman J A, Fuchs G E. The effect of solution heat treatment on a single-crystal Ni-based superalloy[J]. The Journal of the Minerals, Metals and Materials Society, 2003, 55: 35–40. |

| [22] | Hopgood A A, Martin J W. The creep behaviour of a Nickel-based single-crystal superalloy[J]. Materials Science and Engineering, 1986, 82: 27–36. DOI:10.1016/0025-5416(86)90092-3 |

| [23] | Fritzemeier L G. The influence of high thermal gradient casting, hot isostatic pressing and alternate heat treatment on the structure and properties of a single crystal nickel base superalloy//D N Duhl, G Maurer, S Antolovich, et al. Superalloys 1988.:The Metallurgical Society, 1988:265-274. |

| [24] | Darolia D, Field R. Formation of topologically closed packed phases in nickel base single crystal sμperalloys//Duhl D N, Maurer G, Antolovich S, et al. Superalloys 1988.:The Metallurgical Society, 1988:255-264. |

| [25] | Rae C M F, Karunaratne M S A, Small C J, et al. Topologically close packed phases in an experimental rhenium-containing single crystal superalloy//Pollock T M, Kissinger R D, Bowman R R, et al. Superalloys 2000. Champion, PA:Minerals, Metals & Materials Society, 2000:767-776. |

2017, Vol. 40

2017, Vol. 40