精密传动用RV减速器的零件公差设计是其研发过程中的一大难点。精度设定过高会给零件的加工及检测带来困难,不利于成本控制;精度设定过低,则传动精度达不到预期的要求。因此,研究RV减速器公差设计有非常重要的工程实用价值。

最早有美国学者Yang等[1]采用纯几何的方法推导了零件加工装配误差及间隙对输出轴的传动精度影响。其后日本学者日高照晃等[2]基于质量弹簧等价模型建立了两级、三曲柄、双摆线的精度分析模型,推导了零件加工装配误差单独及综合对输出轴的传动精度影响。当前,国内一些学者已就RV减速器零件误差对回差的影响规律进行了研究[3],但大多是已知减速器的误差来计算其传动精度的单向研究[4],对如何进行零件的公差分配研究较少。仅赵海鸣等[5]分析了RV减速器静态回差的影响因素,建立了矩形形式的静态回差分析数学模型,并推导出了相应的误差分配模型。文献[6]介绍了一种用于公差分配的权重法,该法构造权重表达式时,考虑的误差项较少,且仅考虑尺寸因素对加工难易度的影响,较为片面,会导致某些零件分配的公差不太合理。

基于此,文中提出了一种基于模糊层次分析法的RV减速器公差设计方法,该方法考虑了零件设计参数的误差对传动精度影响的敏感度,同时基于三角模糊数层次分析法考虑零件的加工难易度,并采用几何平均数构造各参数的权重表达式,使得零件的公差分配更为合理。

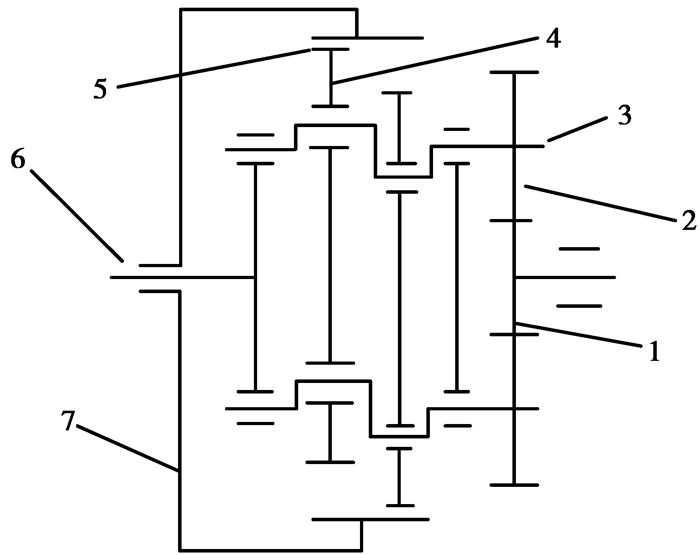

2 RV减速器回差分析的数学模型 2.1 RV减速器的工作原理RV减速器由一级渐开线行星齿轮传动和一级摆线针轮行星传动组成。图 1是RV减速器的传动原理图。当渐开线中心轮1顺时针方向旋转时,渐开线行星轮2在公转的同时也逆时针方向自转,通过曲柄轴3带动摆线轮4作偏心运动并构成第一级传动。此时,摆线轮4在其绕针轮5轴线公转的同时并顺时针方向自转。将瞬时针方向转动通过曲柄轴3传递给输出轴6,完成第二级传动。

|

图 1 RV减速器的传动原理 Figure 1 The RV reducer transmission theory 注:1.中心轮;2.行星轮;3.曲柄轴;4.摆线轮;5.针齿;6.输出轴;7.针齿壳 |

在RV减速器中,回差是衡量RV减速器传动精度的关键指标。现有研究表明,第一级传动中产生的误差会经过传动比的缩减传递至输出端,故第一级传动误差对回差的影响较小。第二级传动部分的误差对回差的影响直接反映在输出端,影响较大。因此文章在研究RV减速器零件误差对回差的影响时,仅考虑第二级摆线针轮传动部分[7-8]。

摆线针轮传动部分的设计参数误差所引起的回差为

| $ \overline {\Delta \varphi } = \frac{{180 \times 60}}{{\rm{ \mathsf{ π} }}}\sum\limits_{j = 1}^8 {\Delta {\varphi _j}} , $ | (1) |

式中

| $ {\varphi _1} = \frac{{2\Delta {r_{{\rm{rp}}}}}}{{a{z_{\rm{c}}}}} - \frac{{2\Delta {r_{\rm{p}}}}}{{a{z_{\rm{c}}}}}\sqrt {1 - K_1^2} , $ | (2) |

针齿中心圆半径误差引起的回差为

| $ {\varphi _2} = \frac{{2\delta {r_{\rm{p}}}}}{{a{z_{\rm{c}}}}}\sqrt {1 - K_1^2} , $ | (3) |

针齿销半径误差引起的回差为

| $ {\varphi _3} = - \frac{{2\delta {r_{{\rm{rp}}}}}}{{a{z_{\rm{c}}}}}, $ | (4) |

针齿销周向位置度引起的回差为

| $ {\varphi _4} = \frac{{2{{\rm{K}}_1}\delta {t_\Sigma }}}{{a{z_{\rm{c}}}}}, $ | (5) |

针齿销与销孔的配合间隙引起的回差为

| $ {\varphi _5} = \frac{{\delta j}}{{a{z_{\rm{c}}}}}, $ | (6) |

摆线轮齿圈径向跳动误差引起的回差为

| $ {\varphi _6} = \frac{{\Delta {F_{r1}}}}{{2a{z_{\rm{c}}}}}, $ | (7) |

摆线轮周节累积误差引起的回差为

| $ {\varphi _7} = - \frac{{{K_1}\Delta {F_{\rm{p}}}}}{{a{z_{\rm{c}}}}}, $ | (8) |

修形误差和偏心距误差引起的回差为

| $ {\varphi _8} = \frac{2}{{a{z_{\rm{c}}}}}\delta \Delta {r_{{\rm{rp}}}} - \frac{{2\sqrt {1 - K_1^2} }}{{a{z_{\rm{c}}}}}\delta \Delta {r_{\rm{p}}} - 2{K_n}\delta a, $ | (9) |

式中:a为偏心距;Δrrp为等距修形量;zc为摆线轮齿数;Δrp为移距修形量;K1为短幅系数;δrp为针齿中心圆半径误差;δrrp为针齿销半径误差;δtΣ为针齿销周向位置度误差;δj为针齿销与销孔的配合间隙;ΔFr1为摆线轮齿圈径向跳动误差;ΔFp为摆线轮周节累积误差;δΔrrp为等距修形误差;δΔrp为移距修形误差;δa为偏心距误差;

| $ {K_n} = \frac{{\Delta {r_{{\rm{rp}}}}}}{{{a^2}{z_c}}} - \left[ {\frac{{{z_{\rm{c}}}}}{{ar_{\rm{p}}^2\sqrt {1 - K_1^2} }} + \frac{{\sqrt {1 - K_1^2} }}{{{a^2}{z_{\rm{c}}}}}} \right]\Delta {r_{\rm{p}}}。$ |

权重是指某一指标在整体评价中的相对重要程度。RV减速器零件设计参数的公差分配时,对回差影响的权重主要取决两个方面:

1) 设计参数误差对回差的敏感度。敏感度反应了设计参数误差对回差的影响程度,敏感度越大,则影响程度越大,在公差分配时,其许用误差越小,加工时公差控制越严格。

2) 零件的设计参数加工难易度。不同尺寸和形状的零件即使具有相同精度等级的误差项,其加工难度也不相同。因此,在分配公差时,总是希望降低其加工难度,放宽其公差值,尤其是放宽加工难度比较大的那些组成环节的公差值,使分配出来的公差更加合理。

由于几何平均数受极端值的影响较小,得出的结果较为合理,由此利用几何平均数构造权系数,建立各参数的权重表达式为

| $ {\omega _i} = \sqrt {{\omega _{ai}} \cdot {\omega _{bi}}} 。$ | (10) |

把设计回差按照权系数“分配”给各参数,有

| $ {\theta _i} = {\omega _i}{\theta _0}。$ | (11) |

所有参数的权系数和为1,即

| $ \sum\limits_{i = 1}^n {{\omega _i} = 1} , $ | (12) |

式中:ωi为某一设计参数的权系数;ωai为该设计参数的敏感度权系数;ωbi为该设计参数的加工难易度权系数;θi为该设计参数的许用回差;θ0为RV减速器的总的许用回差,一般取1′。

3.1 敏感度分析设有函数Y(X1, X2, …, Xn),若各个参数Xi存在误差ΔX,则敏感度指数定义为[9-10]

| $ {s_i} = \left( {\partial Y/\partial {x_i}} \right)/\left( {\partial Y/\partial {x_0}} \right), $ | (13) |

式中∂Y/∂x0是作为参照的一个输入误差参数。当xi的值确定时,偏导数∂Y/∂xi为常数,因而式(13)可写成

| $ \Delta Y = {g_1}\Delta {x_1} + {g_2}\Delta {x_2} + \cdots + {g_n}\Delta {x_n}。$ | (14) |

同样,敏感度指数也可表示为

| $ {s_i} = \frac{{{g_i}}}{{{g_0}}}。$ | (15) |

将式(2)~式(9)代入式(15),计算得到设计参数的误差对回差的敏感度指数(见表 1)。

| 表 1 设计参数的敏感度指数 Table 1 The sensitivity index of design parameters |

敏感度权系数与敏感度指数的关系为

| $ {\omega _{ai}} = \frac{1}{{\sum\limits_{i = 1}^n {\frac{1}{{\left| {{s_i}} \right|}}} }} \times \frac{1}{{\left| {{s_i}} \right|}}, $ | (16) |

式中:si为参数i的敏感度指数;

这样构造表达式(16)的一个优点在于,敏感度越高的设计参数,对应的敏感度权系数越小,进而对应的许用误差越小,公差控制越严格。

3.2 基于三角模糊数层次分析法的零件加工难易度分析零件加工难易度分析是对零件进行公差设计的重要工作。文中基于模糊理论,采用三角模糊数层次分析法对零件的加工难易程度进行评估,对加工难易度的评估主要基于3个方面:加工时间(基本时间及辅助时间)、加工成本(人机费用、夹具费用和热处理费用)以及加工质量(主要考虑合格率),最终确定其加工难易度权系数。三角模糊数层次分析法(TFN-AHP)确定权重系数,可以有效地解决在层次分析时赋值的模糊性,使得评价更加符合实际情况,同时可操作性更强,计算过程也较为简单,在工艺分析中应用较广[11-15]。该分析方法流程如下:

1) 构造模糊判断矩阵。采用层次分析法,由专家对在上层准则影响下一层次的指标进行两两重要程度的比较,并利用三角模糊数构造模糊判断矩阵。

设有n个评估指标,则构造的判断矩阵为B =(bij)n×n,其中bij=[lij, mij, uij]是以mij作为中值的闭区间,且

| 表 2 1—9标度法及含 Table 2 Scaling method and means of |

2) 对判断矩阵构造模糊评价因子矩阵

| $ \mathit{\boldsymbol{E}} = {\left( {{e_{ij}}} \right)_{n \times n}} = \left( {\begin{array}{*{20}{c}} 1&{1 - \frac{{{u_{12}} - {l_{12}}}}{{2{m_{12}}}}}& \cdots &{1 - \frac{{{u_{1n}} - {l_{1n}}}}{{2{m_{1n}}}}}\\ {1 - \frac{{{u_{21}} - {l_{21}}}}{{2{m_{21}}}}}&1& \cdots &{1 - \frac{{{u_{2n}} - {l_{2n}}}}{{2{m_{2n}}}}}\\ \vdots&\vdots &{}& \vdots \\ {1 - \frac{{{u_{n1}} - {l_{n1}}}}{{2{m_{n1}}}}}&{1 - \frac{{{u_{n2}} - {l_{n2}}}}{{2{m_{n2}}}}}& \cdots &1 \end{array}} \right)。$ | (17) |

3) 计算调整判断矩阵

| $ \mathit{\boldsymbol{Q}} = \mathit{\boldsymbol{M}} \times \mathit{\boldsymbol{E}} = \left( {\begin{array}{*{20}{c}} 1&{{m_{12}}}& \cdots &{{m_{1n}}}\\ {{m_{21}}}&1& \cdots &{{m_{2n}}}\\ \vdots&\vdots &{}& \vdots \\ {{m_{n1}}}&{{m_{n2}}}& \cdots &1 \end{array}} \right) \\ \times \left( {\begin{array}{*{20}{c}} 1&{1 - \frac{{{u_{12}} - {l_{12}}}}{{2{m_{12}}}}}& \cdots &{1 - \frac{{{u_{1n}} - {l_{1n}}}}{{2{m_{1n}}}}}\\ {1 - \frac{{{u_{21}} - {l_{21}}}}{{2{m_{21}}}}}&1& \cdots &{1 - \frac{{{u_{2n}} - {l_{2n}}}}{{2{m_{2n}}}}}\\ \vdots&\vdots &{}& \vdots \\ {1 - \frac{{{u_{n1}} - {l_{n1}}}}{{2{m_{n1}}}}}&{1 - \frac{{{u_{n2}} - {l_{n2}}}}{{2{m_{n2}}}}}& \cdots &1 \end{array}} \right), $ | (18) |

式中, 矩阵M为判断矩阵中所有三角模糊数中值mij组成的矩阵。

4) 把调整判断矩阵Q按列转换为对角线为1的判断矩阵,记为P,则P =(pij)n×n,且满足P=1/pji。

5) 用相容矩阵分析法对矩阵P进行变换,得相容矩阵R =(rij)n×n,R满足一致性条件rii=1,rij=1/rji,且rij=rik·rkj(k=1, 2, …, n)。

| $ {r_{ij}} = \sqrt[n]{{\prod\limits_{k = 1}^n {{p_{ik}} \cdot {p_{kj}}} }}。$ | (19) |

6) 计算评估指标在本层次的权重即为评估指标的权系数。

| $ {\omega _{bi}} = {c_i}/\sum\limits_{k = 1}^n {{c_k}} ,\left( {i = 1,2, \cdots n} \right), $ | (20) |

式中:

采用上述方法设计RV减速器的公差,设计流程图如图 2所示。整个过程利用Matlab编程进行计算。

|

图 2 RV减速器公差设计流程图 Figure 2 The RV reducer tolerance design flow chart |

首先,根据RV减速器的基本参数按文中2.2节建立设计参数对回差影响的数学模型;对该数学模型进行敏感度分析,求出各设计参数的敏感度指数,按式(16)求出敏感度权系数ωai;按文中3.2节方法计算得到加工难易度权系数ωbi。将其代入式(10),求解得到权系数ωi, 并代入式(12),得到设计参数的许用回差θi。把θi代入式(2)~式(9)计算出设计参数的许用误差(即极限偏差)。然后根据参数的使用场合圆整许用误差,即可分配出参数公差。

各设计参数分配完公差之后,需要校验许用回差。将设计参数的公差代入式(2)~式(9)式中求解各个设计参数引起的回差,再由(1)式计算出总的回差均值。如果满足整机的许用回差(通常小于1′),则说明分配的公差是合理的;若大于许用回差,则需要提高部分设计参数的精度并重新校验;若远小于许用回差则需要适当放宽部分设计参数的精度。

4 公差设计实例根据上述方法设计RV-42N型减速器公差,减速器的基本参数见表 3。

| 表 3 RV-42N型减速器基本参数 Table 3 The RV-42N type reducer basic parameters |

由表 1的各个设计参数的敏感度指数可知,针齿中心圆半径误差、针齿销半径误差、等距修形误差和移距修形对几何回差的影响较大。而偏心距误差对回差的影响较小,计算敏感度权系数时可不作考虑。故选取对回差影响较大的误差项作为公差设计评价指标(见表 4)。

| 表 4 公差设计评价指标 Table 4 Tolerance design evaluation indexes |

首先, 根据表 2所示的标度法,分别通过现场调研,请多位专家对表 4中各指标的加工时间、加工成本以及加工质量进行比较评估,得到零件加工难易程度比较评价结果(表 5)。

| 表 5 设计参数加工难易度比较评价结果 Table 5 Design parameters of the processing difficulty degree of the evaluation results |

然后, 通过式(20)计算出各个设计参数的零件加工难易度权重系数为

| $ {{\omega }_{bi}}=\left( 0.318\ 7,0.133\ 1,0.099\ 0,0.195\ 0,0.019\ 3,0.029\ 8,0.1474,0.057\ 8 \right) $ |

最后,得到各设计参数相应的敏感度权系数和难易度权系数,分配出的公差见表 6。对设计参数的许用回差进行校验,计算得到RV-42N回差均值的理论值为0.784′。结果在许用范围内,证明在理论上,此分配方法是可行的。

| 表 6 公差分配结果 Table 6 The calculating results |

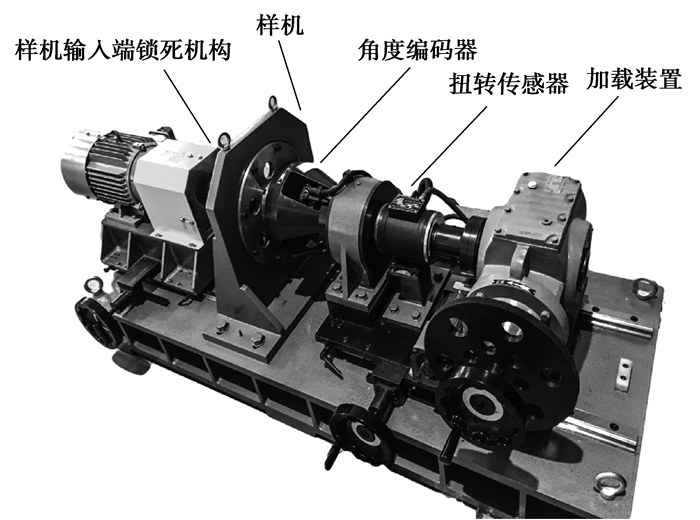

为了验证文中提出的公差设计方法在实际应用中的可行性,对实例中的RV-42N样机进行了回差测试[17]。样机摆线针轮传动部分各零件的设计公差依据表 6,其实际测量值见表 7。

| 表 7 样机零件误差实测值 Table 7 The measured value of reducer parts' error |

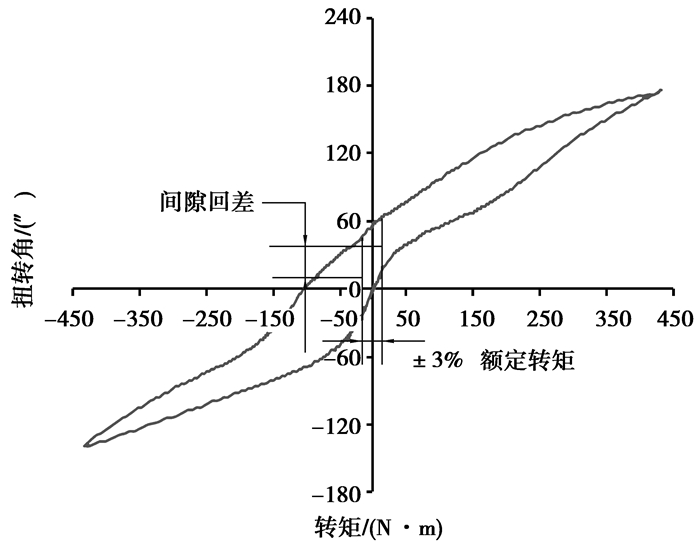

实验装置如图 3所示,实验原理为:将样机输入端锁死,在输出端通过加载装置给样机施加一定转矩;加载时,从零逐级加载至正向的额定转矩,然后逐级卸载至零,此后用同样的方法反向加载及卸载;由角度编码器测量出样机在不同转矩值时输出端的扭转角,从而绘制出样机输出轴对转矩的响应曲线(如图 4所示)。回差是指在测出的扭矩刚度迟滞曲线中,在额定扭矩的±3%的迟滞曲线宽度中间点的扭转角[18]。从图 4可以看出样机的回差是小于1′的,故满足设计要求。

|

图 3 RV减速器回差测试试验台 Figure 3 The RV reducer static stiffness test bed |

|

图 4 RV减速器静态扭转刚度试验图 Figure 4 The RV reducer static torsional stiffness test chart |

1) 提出了一种基于三角模糊数的RV减速器公差设计方法,理论及实验验证表明该方法是可行的,能对RV减速器的公差设计提供理论指导,缩短设计周期。

2) 采用三角模糊数层次分析法对零件加工难易度进行评价,得出零件加工难易度权重系数,具有较好的可靠性和通用性,计算也较为简单快捷。

3) 在进行回差校验时,回差分析的数学模型求得的是回差均值。后续研究中应建立更准确的回差分析模型,运用概率统计的方法来计算回差,使得计算结果更贴近实际情况。

| [1] | Yang D C H, Blanche J G. Design and application guidelines for cycloid drives with machining tolerances[J]. Mechanism and Machine Theory, 1990, 25(5): 487–501. DOI:10.1016/0094-114X(90)90064-Q |

| [2] |

日高照晃, 王宏猷, 石田武, 等.

サイクロイド歯車を用いたK-H-V形遊星歯車装置の回転伝達誤差に開する研究:第1報, 解析方法[J]. 日本機械学会論文集C編, 1994, 60(570): 645–653.

Teruaki Hidaka, Hongyou Wang, Takeshi Ishida, et al. Rotational transmission error of K-H-V planetary gears with cycloid gear:1st report, analytical method of the rotational transmission error[J]. Transactions of the Japan Society of Mechanical Engineers Series C, 1994, 60(570): 645–653. (in Chinese) |

| [3] |

张丰收, 祝鹏, 冯崇, 等.

RV减速器传动精度的研究[J]. 机械设计, 2015, 32(4): 1–4.

ZHANG Fengshou, ZHU Peng, FENG Chong, et al. Study of transmission accuracy of RV reducer[J]. Journal of Machine Design, 2015, 32(4): 1–4. (in Chinese) |

| [4] |

冉毅. RV减速器传动精度分析[D]. 重庆: 重庆大学, 2015. RAN Yi. Analysis of transmission precision for RV reducer[D]. Chongqing:Chongqing University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10611-1015967412.htm |

| [5] |

赵海鸣, 王猛, 张林林, 等.

RV减速器静态回差分析及误差分配研究[J]. 天津大学学报(自然科学与工程技术版), 2016, 49(2): 164–170.

ZHAO Haiming, WANG Meng, ZHANG Linlin, et al. Static backlash analysis and study on error distribution of RV reducer[J]. Journal of Tianjin University(Science and Technology), 2016, 49(2): 164–170. (in Chinese) |

| [6] |

贡林欢, 左健民.

基于权重法的RV减速器公差设计[J]. 机械传动, 2015(7): 75–78.

GONG Linhuan, ZUO Jianming. Tolerance design for RV reducer based on the method of weighting[J]. Journal of Mechanical Transmission, 2015(7): 75–78. (in Chinese) |

| [7] | Han L, Guo F. Global sensitivity analysis of transmission accuracy for RV-type cycloid-pin drive[J]. Journal of Mechanical Science and Technology, 2016, 30(3): 1225–1231. DOI:10.1007/s12206-016-0226-2 |

| [8] | He W, Shan L. Research and analysis on transmission error of RV reducer used in robot[M]//Recent Advances in Mechanism Design for Robotics. 2015. |

| [9] | Sun Y G, Zhao X F, Jiang F, et al. Backlash analysis of RV reducer based on Error Factor Sensitivity and Monte-Carlo Simulation[J]. International Journal of Hybrid Information Technology, 2014, 7: 283–292. |

| [10] |

张诚, 张建润.

RV减速器几何回差分析与系统参数优化设计[J]. 机械设计与制造工程, 2015, 44(8): 9–13.

ZHANG Cheng, ZHANG Jianrun. The parameters optimization design and analysis of geometric return difference for RV reducer[J]. Machine Design & Manufacturing Engineering, 2015, 44(8): 9–13. (in Chinese) |

| [11] | Taha Z, Rostam S. A fuzzy AHP-ANN-based decision support system for machine tool selection in a flexible manufacturing cell[J]. The International Journal of Advanced Manufacturing Technology, 2011, 57(5): 719–733. |

| [12] |

张根保, 庞继红, 陈国华, 等.

数控装备质量的模糊物元综合评价方法[J]. 重庆大学学报自然科学版, 2011, 34(1): 36–41.

ZHANG Genbao, PANG Jihong, CHEN Guohua, et al. A comprehensive evaluation method of fuzzy matter element for CNC equipment quality[J]. Journal of Chongqing University(Natural Science Edition), 2011, 34(1): 36–41. (in Chinese) |

| [13] |

肖铁岩, 林常春, 罗固源, 等.

污水处理工艺选择灰色理论模糊决策方法及实现[J]. 重庆大学学报, 2010, 33(3): 103–107.

XIAO Tieyan, LIN Changchun, LUO Guyuan, et al. Fuzzy decision for wastewater treatment process selection based on gray-theory and its application[J]. Journal of Chongqing University, 2010, 33(3): 103–107. DOI:10.11835/j.issn.1000-582X.2010.03.019 (in Chinese) |

| [14] | Mangla S K, Kumar P, Barua M K. Risk analysis in green supply chain using fuzzy AHP approach:A case study[J]. Resources Conservation & Recycling, 2015, 104: 375–390. |

| [15] | Kirubakaran B, Ilangkumaran M. Selection of optimum maintenance strategy based on FAHP integrated with GRA-TOPSIS[J]. Annals of Operations Research, 2015, 8(2): 1–29. |

| [16] | Hsieh H N, Chen J F, Do Q. Applying TRIZ and fuzzy AHP based on lean production to develop an innovative design of a new shape for machine tools[J]. Information, 2015, 6(1): 89–110. DOI:10.3390/info6010089 |

| [17] |

李充宁, 蔡胜, 杨保占.

2K-V型摆线针轮减速机回差与刚度的试验研究[J]. 机械设计, 2014(1): 33–36.

LI Chongning, CAI Sheng, YANG Baozhan. Transmission efficiency calculation and experimental analysis of 2K-V type reducer[J]. Journal of Machine Design, 2014(1): 33–36. (in Chinese) |

| [18] |

杨玉虎, 朱临宇, 陈振宇, 等.

RV减速器扭转刚度特性分析[J]. 天津大学学报, 2015, 48(2): 111–118.

YANG Yuhu, ZHU Linyu, CHEN Zhenyu, et al. Analysis of the characteristics of torsional stiffness of RV reducer[J]. Journal of Tianjin University, 2015, 48(2): 111–118. (in Chinese) |

2017, Vol. 40

2017, Vol. 40