b. 重庆大学 资源及环境科学学院, 重庆 400044

b. College of Resources and Environmental Sciences, Chongqing University, Chongqing 400044, P. R. China

无底柱分段崩落法自20世纪60年代被引入国内以来,在金属矿山得到大力的推广和应用,在地下铁矿开采中已成为主要的采矿方法。该采矿方法工艺简单,采矿强度大,机械化作业程度高,但它在覆岩下放矿,矿石贫化损失严重[1-2]。陶干强,任凤玉,明世祥等人对无底柱分段崩落法研究表明,在放矿进路高度一定的情况下,增大进路宽度可提高矿石回收率,因为增大了散体移动边界,提高了矿石的放出量,有益于改善放矿效果[3-7]。在进路宽度研究方面,吴秀仪等人从锚杆支护方面研究了进路的极限宽度[8-9]。目前有大量关于进路宽度对放矿效果的研究,但从矿柱的承载能力、巷道掘支的技术经济优化来确定合理的进路宽度还鲜有报道[6-11]。因此,综合考虑现场等主要因素,以新疆某铁矿为背景,从安全、技术经济方面研究分析,确定最优进路宽度。

1 矿山概况新疆某铁矿,在海西晚期岩浆侵入活动强烈,形成了热液型铁矿床。主矿体呈东西至北西西展布,走向长约小735 m,平均真厚度平均22.6 m,矿体倾角70°左右,平均埋深250 m。矿体上下盘为半坚硬类凝灰岩,稳定性一般;矿区内构造主要为断裂构造,断裂规模不大;矿床直接充水含水层以裂隙含水层为主,地下水接受大气降水和雪融水补给。采用无底柱分段崩落法回采,采场结构参数:中段高度60 m,分段高度20 m,进路间距15 m。进路断面尺寸为3.6 m×3.8 m,崩矿步距为1.8 m,目前回采损失和贫化较为严重,回采率仅为55%,贫化率为28%。为改善放矿效果,降低贫损指标,主要从安全、技术经济方面研究确定最优进路宽度。

2 进路极限宽度的确定 2.1 进路间距的确定进路间距作为采场结构参数之一,它的大小等于矿柱宽度与进路宽度之和,所以在研究进路宽度前须先确定出合理的进路间距。目前,随机介质理论和椭球体放矿理论成为中国崩落法中确定采场结构参数的主要方法[12-13]。椭球体放矿理论依据空间排列原则设计采场结构参数,但当散体含水量及粉矿量大时,容易粘结造成矿石大量损失。而随机介质放矿理论依据散体移动特性及有效移动带进行采场结构参数设计,在有效移动带内的矿石容易放出,而在移动带外的散体不容易放出。因此,依据随机介质放矿理论确定进路间距,进路间距按方程(1)计算[12]

| $ B=v\sqrt{\frac{1}{2}\beta {{H}^{\alpha }}}, $ | (1) |

式中:B为进路间距,m;H为分段高度,m;α,β为矿石流动参数;v为移动边界系数。

据该铁矿具体情况,v取5,H取20 m,并将单体放矿相似模拟实验的流动参数α和β带入方程(1),得到进路间距为20 m。

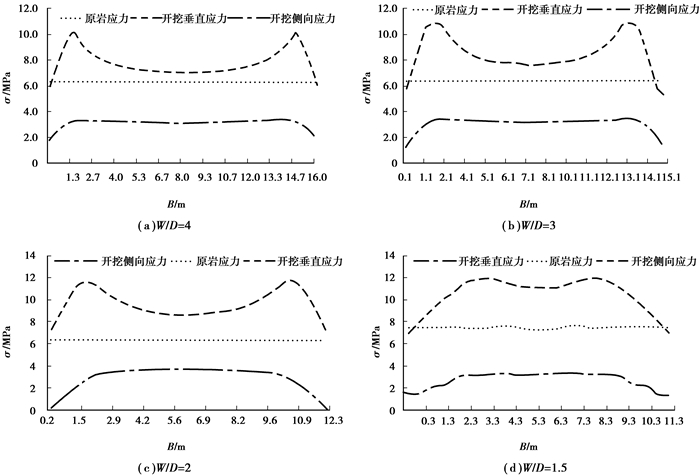

2.2 数值模拟分析为探究不同进路宽度下岩体的应力分布情况,采用FLAC3D建立X×Y×Z=100 m×50 m×100 m的数值模型,如图 1所示。上覆岩层厚度200 m,平均容重2.75 m3/t,进路间距、分段高度均为20 m。考虑矿柱岩节理裂隙、水文等地质综合情况,利用Hoek-Brown准则弱化室内三轴实验所测的岩石力学参数[13-14],弱化后得到的岩体力学参数如表 1所示。模型底部及侧边使用位移边界约束,顶部施加垂直应力P=5.5 MPa。分别模拟了矿柱宽度与进路宽度比值为W/D=4、W/D=3、W/D=2、W/D=1.5的4种开挖模型。采集墙腰线所对水平位置矿柱上的垂直应力,处理后得到如图 2所示的应力分布图。

|

图 1 计算模型 Figure 1 Model of calculation |

| 表 1 岩体力学参数 Table 1 Mechanical parameters of rock mass |

|

图 2 不同进路宽度下矿柱的应力分布图 Figure 2 Stress distribution of ore pillar under different widths of drift |

从以上4种模型的垂直应力云图分析可知,在相邻平行进路开挖过后,应力进行重新分布,并在墙腰线水平位置的底部矿柱上形成较为明显的应力集中区,而进路顶底板附近的区域应力较低,处于卸压状态;矿柱顶部的上分段进路对矿柱的垂直应力有一定的卸压作用,在其顶部卸压作用最强,越往下卸压作用越小,矿柱底部应力集中区受到的卸压作用较弱。由图 2可知,进路开挖后,在矿柱上产生应力集中,当进路相距较近时,产生的集中应力便相互叠加。当W/D减小时,矿柱两端的塑性区向内部发展,集中应力的峰值逐渐增大,且应力叠加程度越来越明显。

巷道稳定性的主要影响因素有围岩应力、围岩强度及边界条件等,当进路之间的距离较近时,直接影响巷道围岩应力大小和分布。进路顶底板处于卸压状态,相对稳定,而进路墙腰两侧(矿柱)有较强的应力集中,所以巷道的稳定性主要取决于矿柱的稳定性,因此进路极限宽度主要从矿柱的角度进行分析。

2.3 矿柱稳定性分析及进路极限宽度的计算为评测矿柱的稳定性,借鉴煤矿条带开采中煤柱稳定性评价的方法即安全系数法[13],将矿柱上的极限荷载与实际荷载的比值作为矿柱稳定性安全系数,其方程如下

| $ K=\frac{{{\sigma }_{s}}}{~{{\sigma }_{p}}}~, $ | (2) |

式中:K为矿柱稳定性安全系数;σs为矿柱所能承受的极限荷载,MN;σp为矿柱上的实际载荷,MN。

Wilson于1972年提出两区约束理论,在矿柱两侧形成屈服区,两屈服区内核区部分变形较小,应力没超过屈服点,处于弹性状态[15-16]。矿柱内部核区被两屈服区包围并约束,处于三向应力状态[16]。据Wilson两区约束理论,矿柱失稳破坏时极限载荷[17]计算如方程(3)所示。在一些极限强度研究中侧向应力σ3视为原岩自重应力,但图 2数值模拟计算结果显示侧向应力比原岩自重应力小,为计算结果准确,侧向应力以数值模拟结果为准。通过FLAC3D数值模拟获得开挖后矿柱上的垂直应力,并沿矿柱宽度方向上进行积分后再乘以矿柱长度即可获得实际载荷σp

| $ {{\sigma }_{s}}=\left( \frac{2c\cdot \text{cos }\ \varphi }{1-\text{sin }\ \varphi }+\frac{1+\text{sin}\ \varphi }{1-\text{sin}\ \varphi }{{\sigma }_{3}} \right)\left( W-R \right)L, $ | (3) |

式中:σs为矿柱所能承受的极限载荷,MN;c为矿石黏聚力,MPa;φ为矿石内摩擦角,(°);σ3为侧向应力,MPa;W为矿柱宽度,m;R为屈服区宽度,m;L为矿柱长度,m。

按照上述方法对4种开挖模型进行矿柱稳定性安全系数计算,其结果如表 2所示。在进路间距为20 m的条件下,随W/D减小时,矿柱稳定性安全系数减小。当W/D=4时,K=1.5,屈服区宽度约为1.33 m,矿柱上大约60%以上的区域处于原岩应力区,矿柱稳定;当W/D=3时,K=1.3,屈服区宽度约为1.68 m,矿柱上大约30%的区域处于原岩应力区,矿柱稳定性一般;当W/D=2时,K=1.13,屈服区宽度约为2 m,矿柱中心部位应力叠加明显,均高于原岩应力,矿柱稳定性较差;当W/D=1.5时,K=0.87,屈服区宽度约为3.75 m,应力叠加程度较严重,两集中应力峰值几乎接近,将融合成一个峰值,两塑性区间隔的距离较小,处于将要贯通的状态,矿柱已失稳破坏。

| 表 2 矿柱稳定性分析结果 Table 2 Analysis result of pillar stability |

结合矿石流动参数,将矿柱稳定性安全系数取1,联立方程(1)、(2)和(3)得到方程(4)所示的极限进路宽度。其意义为符合矿岩流动规律条件下的进路极限宽度。据以上分析,矿柱稳定性系数K取1时,计算得到极限进路宽度为7 m。仅满足铲运机运行要求的进路宽度为3.6 m,所以进路宽度范围为3.6 m≤D<7 m。

| $ D=v\sqrt{2\beta {{H}^{\alpha }}}-R-\frac{{{\sigma }_{P}}(1-\rm{sin}~\varphi )}{2c~\rm{cos}~\varphi +{{\sigma }_{3}}(1+\rm{sin}~\varphi )}\rm{, } $ | (4) |

式中:D为进路极限宽度,m;α,β为矿石流动参数;v为移动边界系数;H为分段高度,m;R为屈服区宽度,m;σp为矿柱上的实际载荷,MN;c为岩体的黏聚力,MPa;φ为岩体内摩擦角,(°);σ3为侧向应力,MPa。

3 进路宽度分析及优化据矿山生产经验可知,扩大进路宽度会增加掘进、支护等施工技术难度,同时也会增加掘支、维护等综合费用。通过对宽度范围为3.6 m≤D<7 m的进路进行技术经济分析,优化选取最优的进路宽度。为便于优化将进路宽度分为D1=3.6 m,D2=4.1 m,D3=4.6 m,D4=5.1 m,D5=5.6 m,D6=6.1 m,D7=6.6 m 7种类型。

3.1 技术分析在矿山工程设计及施工中,地质条件是基础,并具有决定性作用。由于组成岩体的岩石性质、组织结构等不同,及岩体中结构面的发育情况,节理裂隙、地下水、地质构造等不同,致使岩体力学性质相当复杂,岩体质量及进路宽度直接决定着进路掘进、支护等施工技术的难易程度。南非科学和工业研究委员会基于岩石力学性质、原岩完整性、节理和层理状态特征及地下水等因素提出RMR岩体分类方法,此方法简单实用,综合全面的考虑了矿山地质条件,为进路掘进、支护等施工提供了可靠的依据。

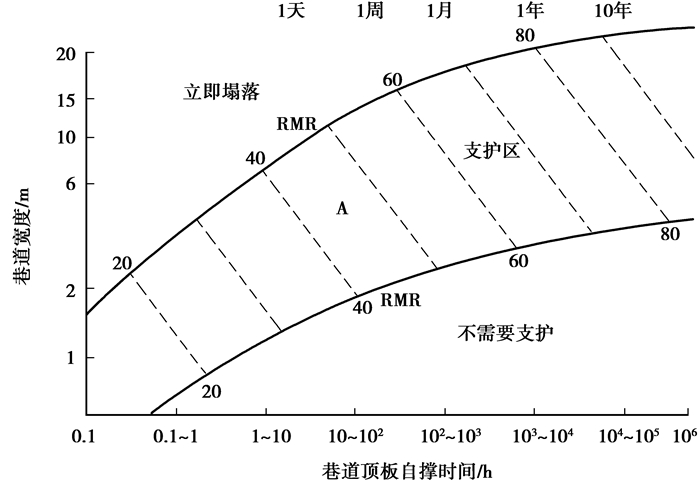

根据该矿山水文地质等资料对岩体质量进行评分,RMR值为48,属于Ⅲ类岩体。结合该矿山岩体质量,通过图 3所示的巷道跨度与顶板自撑时间关系可确定出7种进路宽度的顶板自撑时间,如表 3所示。当RMR值一定时,巷道宽度变小,顶板自撑时间增长,有利于施工作业的安排,施工难度降低;当进路宽度增大到一定程度时,顶板直接塌落,掘支施工难度增大。因此,7种进路掘支施工技术难度依次增大。

|

图 3 巷道宽度与顶板自撑时间的关系 Figure 3 Relation between width of drift and time of roof self supporting |

| 表 3 顶板自撑时间 Table 3 Time of roof self supporting |

扩大进路宽度而增加的收益值作为经济评价指标,其主要由矿石收益增量和进路的消耗费组成,收益值越大则进路生产效益越好。

无底柱分段崩落法进路的主要消耗费有掘进费、支护费、巷道维护费、通风照明电力费等组成。据矿井生产经验及《矿山井巷工程预算定额》可知,其掘进费、支护费和年维护费与巷道的断面面积基本成正比[18];而通风照明电力费只与出矿进路被使用次数有关,所以进路宽度对通风照明电力费无影响。则令单位长度巷道的掘支费J=λ1S+b1,年维护费W=λ2S+b2,那么长度为L的进路宽度增加δ时,掘支费增量、年维护费增量如方程(5)、(6)所示。当进路宽度增加时,采出矿石量增大,平均品位提高,因此矿石收益增大,矿石收益按方程(7)进行计算,由方程(7)推知,矿石收益增量如方程(8)所示。进路扩大而增加的收益值等于矿石收益增量减去掘支费增量和维护费增量,如方程(9)所示。

| $ \Delta J=L{{\lambda }_{1}}\delta b, $ | (5) |

式中:ΔJ为掘支费增量,元;L为进路长度;λ1为待定系数(据《矿山井巷工程预算定额》中巷道综合费用统计计算得出),δ为进路宽度增加量,m;b为进路高度,m。

| $ \Delta W=L{{\lambda }_{2}}\delta b, $ | (6) |

式中:ΔW为年维护费增量,元/年;L为进路长度;λ2为待定系数(据《矿山井巷工程预算定额》中巷道综合费用统计计算得出),δ为进路宽度增加量,m;b为进路高度,m。

| $ S=\frac{Qq\alpha {{H}_{c}}{{L}_{f}}}{{{C}_{j}}}\left( 1-\rho \right), $ | (7) |

式中:S为单一进路采场采出矿石销售额, 元;Q为单一进路采场设计采出矿石,t;α为工业储量矿石平均品位,%;Hc为选矿回收率,%;Lf为精矿卖价,元/t;Cj为精矿品位,%;q为采场回采率,%;ρ为贫化率,%。

| $ \Delta S=\frac{Q\alpha {{H}_{c}}{{L}_{f}}}{{{C}_{j}}}({{q}_{2}}-{{q}_{1}}+{{q}_{1}}{{\rho }_{1}}-{{q}_{2}}{{\rho }_{2}}), $ | (8) |

式中:ΔS为矿石收益增量,元;Q为采场设计采出矿石量,t;α为工业储量矿石平均品位,%;ρ1和ρ2分别为进路宽度增大前和增大后的矿石贫化率,%;Hc为选矿回收率,%;Lf为精矿卖价,元/t;Cj为精矿品位,%;q1和q2分别为进路宽度增加前和增加后的回采率,%。

| $ Y=\Delta S-\Delta J-t\Delta W, $ | (9) |

式中:Y为进路宽度增加时所得收益值,元;ΔJ为掘支费增量,元;ΔW为年维护费增量,元/年;t为进路服务年限,年。

矿山实际生产中,进路尺寸为3.6×3.8 m时,回采率和贫化率分别为55%、28%。由以立体放矿相似模拟实验结果及其变化规律推测7种进路宽度下的回采率及贫化率,如表 4所示。据《矿山井巷工程预算定额》中不同断面巷道掘支费用统计后计算得λ1=127.4,λ2=1.27,矿山生产其他参数如下:t=1.5年、L=70 m、b=3.8 m、Q=37 395 t、α=45%、Hc=76%、Cj=62%。据选市场行情,暂定精矿买卖价Lf =476元/t。通过方程(9)计算得各进路宽度下的收益值,如表 4所示。

| 表 4 7种进路宽度下的贫损指标与收益值 Table 4 The earned value and the index of dilution and loss about seven different widths of drift |

由表 4可知,在该矿山条件下,进路增大所得收益值均为正值,表明进路宽度增加都能增加一定量的收益,进路宽度越大收益效果越显著。由方程(9)及表 4结果分析知,采场结构参数越大,设计出矿量越大,贫损指标对矿石收益作用越强,扩大进路宽度越有经济价值。

3.3 进路宽度优化通过以上分析可知,在极限宽度范围内,随进路宽度的增加安全系数降低,施工技术难度增大,收益值增大;各因素随进路宽度增大变化各异,且影响程度各不同。所以通过最高积分法权衡各因素的作用,选择出最优进路宽度。为进一步优化处理,通过FLAC3D模拟计算,各进路宽度下矿柱的稳定性安全系数如表 5所示。

| 表 5 7种进路宽度的安全系数 Table 5 Safety factor ablout seven different widths of drift |

在7种方案中,3类影响因素的指标分别为安全系数、顶板自撑时间、收益值,构成了3×7阶的预选方案矩阵{fij},如矩阵(10)所示。将fij各指标通过方程(11)转换为评定值Eij,即按10分制原则,转换后的见矩阵(12)。

| $ \left\{ ~{{f}_{ij}} \right\}~=\left| \begin{matrix} 1.59&1.48&1.3&1.28&1.22&1.17&1.12 \\ 310&240&165&150&130&110&93 \\ 0&8184&173457&261817&358069&482988&609606 \\ \end{matrix} \right|, $ | (10) |

式中:fij为各类型指标;i为影响因素序号;j为方案序号

| $ {{E}_{ij}}=10-\frac{9({{f}_{i\rm{max}}}-{{f}_{ij}})}{{{f}_{i\rm{max}}}-{{f}_{i\rm{min}}}}, $ | (11) |

式中:Eij为评定值;fimax为同一项因素中指标最大的值;fij为第j方案第i指标值;fimin为同一项因素中指标最小的值。

| $ \left\{ ~{{E}_{ij}} \right\}~=\left| \begin{matrix} 10&7.9&5.8&4.1&2.9&2&1 \\ 10&7.1&4&3.4&2.5&1.7&1 \\ 1&1.1&3.6&4.9&6.3&8.1&10 \\ \end{matrix} \right|, $ | (12) |

式中:Eij为评定值;i为影响因素序号;j为方案序号。

考虑该3因素对进路宽度的影响程度,采用专家评议法求权值。经15位专家评议,得到矩阵(13)所示的3类因素的权重。每个方案内各项评定值与权值乘积之和构成综合性指标,见方程(14),综合性指标最大的进路宽度即为最优进路宽度。

| $ \left\{ {{W}_{i}} \right\}~=\left\{ 8.7\ \ 1\ \ 10 \right\}, $ | (13) |

式中:Wi为各因素权值。

| $ {{M}_{j}}=\sum\limits_{i=1}^{3}{{{W}_{i}}{{E}_{ij}}}, $ | (14) |

式中:Mj为综合性指标;Wi为各因素权值;Eij为评定值。

| $ {{M}_{j}}=\left\{ 107\ \ \ 87\ \ \ 90\ \ \ 87\ \ \ 91\ \ \ 100\ \ \ 109 \right\}, $ |

据以上7种方案综合性指标可知,最优进路宽度为D7=6.6 m,其综合性指标最高。该进路宽度在极限范围内,具有一定的安全保障,收益值可观。建议仅扩大矿体内的进路宽度,上下盘围岩内的进路无需扩大,既能改善放矿效果,又减少部分掘进支、维护等综合费用。据岩体质量指标及顶板自撑时间,建议使用上部导坑和下部梯段的方法进行掘进,每次爆破完后立即支护。

4 相似模拟放矿实验为获取进路宽度研究所需流动参数及不同进路宽度下的放矿贫损指标,分别采用1:100的单体放矿和立体放矿相似模拟实验进行测定。将取自该矿山的矿石及覆岩按照实际缩放后的散体粒度级配破碎后作为实验材料,实验散体级配如表 6所示。

| 表 6 实验散体粒度级配 Table 6 Size curve of experimental grain |

单体放矿实验装置如图 4所示,模型内部尺寸为40 cm×40 cm×100 cm,装置侧壁底部有一个尺寸为3.6 cm×3.8 cm的放矿口。在图 4所示装置内装入矿石散体,每隔5 cm高度用模板放入一层标志颗粒,散体装填高度为45 cm,装填密度如表 6所示。立体放矿模拟实验装置如图 5所示,模型内部尺寸为80 cm×25 cm×80 cm,共设3个分段,其高度为20 cm,进路间距为20 cm,4种进路尺寸分别为3.6 cm×3.8 cm、4.7 cm×3.8 cm、5.8 cm×3.8 cm、7 cm×3.8 cm。三分段内填装矿石散体,顶部20 cm高度空间内装入覆岩散体,装填密度如表 6所示。

|

图 4 单体放矿模型 Figure 4 Single model of ore drawing |

|

图 5 立体放矿模型 Figure 5 Stereoscopic model of ore drawing |

据单体放矿相似模拟实验各标志颗粒的达孔量数据,通过对放出量及放出体高度统计回归[12]求出散体流动参数α=1.045,β=1.398。

立体放矿相似模拟实验采用截止品位放矿,截至品位为20%。通过对4种不同进路宽度下放矿的矿石回收量、废石混入量的统计分析,得到如表 7所示的结果。由该结果可知,扩大进路宽度在一定程度上可提高回采率,降低贫化率,基本随进路宽度成线性变化。所以扩大进路宽度将成为改善无底柱分段崩落法放矿效果的一种有效方法,同时为该矿进路宽度扩大到最优值6.6 m提供了科学的依据。

| 表 7 立体放矿实验结果 Table 7 The result of stere oscopic ore drawing |

1) 结合随机介质放矿理论及Wlison两区约束理论提出了符合矿岩流动规律的进路极限宽度公式。由该公式计算得该矿山的进路极限宽度为7 m。

| $ D=v\sqrt{2\beta {{H}^{\alpha }}}-R-\frac{{{\sigma }_{P}}(1-\rm{sin}~\varphi )}{2c\ \ \rm{cos}~\varphi +{{\sigma }_{3}}(1+\rm{sin}~\varphi )}。$ |

2) 通过技术经济分析,利用最高积分法优化处理得到该铁矿的最优进路为6.6 m。与3.6 m宽的进路相比,最优宽度进路放矿效果良好,且满足矿山安全、技术等要求,对实际生产具有重要指导意义。

3) 立体放矿相似模拟实验表明,进路宽度由3.6 m增大到7 m,回采率提高8.4%,贫化率降低3.8%。

4) 在一定条件下,采场结构参数越大,设计出矿量越大,贫损指标对矿石收益作用越强,扩大进路宽度越有经济价值。

| [1] | William H, Rudolf K. Sublevel caving-past and future[J]. Proceedings of 5th International Conference and Exhibition on MassMining, 2008: 107–132. |

| [2] | Yu A, Ryzhkov I. AE selection of stope shape in sublevel caving systems[J]. Journal of Mining Science, 2002, 38(6): 596–600. DOI:10.1023/A:1024942427186 |

| [3] |

陶干强, 任凤玉, 任青云, 等.

随机介质放矿理论的改进研究[J]. 采矿与安全工程学报, 2010, 27(2): 239–243.

TAO Ganqiang, REN Qengyu, REN Qingyun, et al. Research on improvement of the stochastic medium theory for ore drawing[J]. Journal of Mining & Safety Engineering, 2010, 27(2): 239–243. (in Chinese) |

| [4] |

任凤玉.

放矿口对崩落法放矿的影响[J]. 有色金属, 1993, 45(4): 17–23.

REN Fengyu. Influence of draw hole on ore drawing[J]. Nonferrous Metals, 1993, 45(4): 17–23. (in Chinese) |

| [5] | Stazhevskii S B. Features of flow of broken rock in extraction of ores with sublevel caving[J]. Journal of Mining Science, 1996, 32(5): 403–416. DOI:10.1007/BF02046162 |

| [6] |

陈小伟, 眀世祥.

崩落法开采中进路宽度对放出体形态的影响研究[J]. 金属矿山, 2009, 11: 246–249.

CHEN Xiaowei, MING Shi Xiang. Study on the influence of shape of draw bodies with different widths of drift in caving method[J]. Metal Mine, 2009, 11: 246–249. (in Chinese) |

| [7] | Castro R. The role of gravity flow in the design and planning of large sublevel stopes[J]. Journal of the South African Institution of Mining and Metallurgy, 2015, 115(2): 113. DOI:10.17159/2411-9717/2015/v115n2a4 |

| [8] |

张哲, 余一松, 刘鹏博.

宽进路无底柱分段崩落法物理放矿模拟实验[J]. 现代矿业, 2011, 4(4): 1–3.

ZHANG Zhe, YU Yisong, LIU Pengbo. Wide drift physical drawing simulation experiment in pillarless sublevel caving method[J]. Modern Mining, 2011, 4(4): 1–3. (in Chinese) |

| [9] | Power G, Just G D.A review of sublevel caving current practices[C]//Proceedings of 5th International Conference and Exhibition on MassMining.[S.L.]:IEEE, 2008, 7(9):154-164. |

| [10] |

吴秀仪, 林玉明, 方延强.

无底柱分段崩落法进路极限宽度研究[J]. 铜业工程, 2011, 6: 18–21.

WU Xiuyi, LIN Yuming, FANG Yanqiang. Research on drift limit equilibrium width of non-pillar sublevel caving[J]. Copper Engineering, 2011, 6: 18–21. DOI:10.3969/j.issn.1009-3842.2011.06.005 (in Chinese) |

| [11] | David J. Computer simulation of the movement of ore and waste in an underground mining pillar[J]. The Canadian Mining and Metallurgical, 1986, 67(2): 854–859. |

| [12] |

陶干强, 杨仕教, 任凤玉.

随机介质放矿理论散体流动参数试验[J]. 岩石力学与工程学报, 2009, 9(28): 3464–3470.

TAO Ganqiang, YANG Shijiao, REN Fengyu. Test on granules flow parame ters of ore drawing width stoch astic medium theory[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 9(28): 3464–3470. (in Chinese) |

| [13] | Tao G P, Yang S J, Ren F Y, et al. Test on granules flow parameters of ore drawing width stochastic medium theory[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 9(28): 3464–3470. |

| [14] | Sheorey P R, Das M N, Bordia S K, et al. Pillar stress approaches based on a new failure criterion for coal seams[J]. International Journal of Mining and Geological Engineering, 1986, 4(4): 273–290. DOI:10.1007/BF01552957 |

| [15] | Martina C D, Maybeeb W G. The strength of hard-rock pillars[J]. International Journal of Rock Mechanics and Mining Sciences, 2000, 37(1): 1239–1246. |

| [16] |

王旭福, 黄福昌, 张怀新, 等.

A.H.威尔逊煤柱设计公式探讨及改进[J]. 煤炭学报, 2002, 27(26): 604–608.

WANG Xufu, HUANG Fuchang, ZHANG Huaixing, et al. Discussion and improvement for A.H.Wilson coal pillar design[J]. Journal of China Coal Society, 2002, 27(26): 604–608. (in Chinese) |

| [17] |

晏丽, 阳生军, 刘宝琛, 等.

水平互层岩体并行隧道中间岩柱稳定性分析[J]. 岩石力学与工程学报, 2009, 28(1): 2898–2904.

YAN Li, YANG ShengJun, ZHANG Xuemin, et al. Stability analysis of middle rock pillar in parallel tunnels in horizontally interbedding rock mass[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(1): 2898–2904. (in Chinese) |

| [18] |

严锦栋.

应用综合费用法对回风巷道断面进行优化[J]. 采矿技术, 2010, 10(60): 203–205.

YAN Jingdong. The optimization to the air roadway on the method of Comprehensive cost[J]. Mining Technology, 2010, 10(60): 203–205. (in Chinese) |

2017, Vol. 40

2017, Vol. 40