2. 国网重庆市电力公司, 重庆 400015;

3. 重庆大学 a.山地城镇建设与新技术教育部重点实验室; b.土木工程学院,重庆 400045;

4. 湖北省荆州市国土资源管理局, 湖北 荆州 434000

2. State Grid Chongqing Electric Power Company, Chongqing 400015, P. R. China;

3. 3a. School of Civil Engineering; 3b.Key Laboratory of New Technology for Construction of Cities in Mountain Area, Ministry of Education, Chongqing University, Chongqing 400045, P.R. China;

4. Jingzhou Bureau of Land and Resources of Hubei Province, Jingzhou 434000, Hubei, P. R. China

嵌岩桩作为现代桩基工程中一种重要的形式,其沉降变形小、承载能力高、受力稳定的特点,适用于多数复杂地质情况[1-3]。成桩的各种施工方式中,旋挖机具有输出功率大,钻进效率高,机动性能好等特点,在成孔过程中满足现代施工安全、经济、环境等方面的要求,在高层建筑、桥梁、港口、码头等桩基础施工中得到了广泛应用[4-5]。

地质勘探是对整个场地进行划分,确定有限个勘测孔,对每个勘测孔下的地层情况、岩石强度、风化程度进行直观的检测。将相邻勘测孔勘测结果进行对比,推测出此区间的岩层分布、倾角、走向等地质情况,由点及面判断整个施工场地的地质情况[6],再基于勘查报告及承载力设计来初步确定嵌岩桩的深度区间。但是,设计桩位与勘测孔并非一一对应,施工场地地质条件的各向异性及赋存环境的复杂性导致设计桩深与实际桩深不吻合或差异显著。随着旋挖桩机的广泛使用,为了进一步提高钻进效率和节省工程造价,实际钻进过程中如何准确判定持力层及嵌岩深度,对桩基承载力和上部结构的稳定性具有重要意义,是当前亟待解决的关键课题。

目前的旋挖钻机入岩判定方法大多停留在经验层面:1)利用地勘报告的地层情况估算出持力层位置;2)对钻出岩屑或岩块进行经验判定,是否达到持力岩层;3)以相邻钻孔的持力层深度作为判定依据,确定本桩孔深;4)根据钻机振动剧烈程度(钻进难以程度)判定是否达到持力层。

这些判定方法均有一定程度的缺陷:1)地质勘测不能做到一桩一勘测孔,岩层的高低起伏,复杂的风化情况,地勘报告不能准确的描绘;2)岩层中经常会有孤石存在,钻出的孤石岩块存在与持力层岩石相似的情况,容易产生误判而发生事故;3)地层的走向一般存在倾角,加之倾角的多变性,导致相邻桩孔持力层深度不同;4)钻机的振动剧烈程度是钻机操作者根据经验判断,具有较大的主观性。

旋挖机利用发动机产生的给进力和扭矩传递给钻头切削齿,使切削齿对岩体进行冲击和切削,进而达到破岩钻进成孔的效果[7]。可见,针对不同岩层,由于物理特性及力学特性有差异,钻进过程中产生的进尺阻力和回转阻力矩必然不同。为了更准确地进行持力层判定及嵌岩深度确定,旋挖机采用实时监测与控制系统[8-11](负载敏感泵、增量式编码器、液压继电控制阀、销轴传感器等)对发动机马达流量液压泵排量进行智能调节,以达到切削破岩进尺效果。由此可见,地层物理特性的改变必然引起旋挖机钻进参数的变化,通过两者的映射关系来实现地层特征辨识是可行的。

对旋挖机钻进过程的实时监测参数进行特征分析,根据其变化规律提出多因素协同控制的持力层辨识方法,建立岩体荷载强度模型,进行基于随钻参数综合指标的持力层判定,并与地质勘测中的岩体强度测试结果对比,以验证文中方法的可行性及合理性。研究成果以期为不同赋存环境下旋挖钻进过程中的持力层判定及终孔设计提供技术支撑。

1 依托工程 1.1 工程概况江津某职教园110 kV输变电工程场地位于重庆市江津区。拟建建(构)筑物包括生产综合楼(2F)、二次设备间(1F)、主变油坑、污水处理池、事故油池、电容器组、接地变、室外开关等,根据设计方案,场地平场标高为304.30 m。工程重要性等级:二级;场地复杂等级:二级;工程勘察等级:二级。

1.2 地质情况拟建场地原始地形属溶蚀沟槽地貌。岩层呈单斜状产出,岩层产状为245°∠8°,层面张开约2 mm,表面平直,无胶结,层面结合差,属硬性结构面,岩体较完整,呈块状或层状结构。

场地地层结构为:上覆第四系全新统素填土(Q4ml),粉质粘土(Q4dl+el),下伏和侏罗系中统沙溪庙组(J2S)泥岩与砂岩互层分布。

基岩状态分为强风化及中等风化,强风化层岩体破碎较破碎,质较软,结构构造欠清晰,中等风化基岩岩体较完整,结构构造清晰,岩体为层状结构。场地基岩面起伏不大,较平缓。

该场地地层为内陆河湖相沉积,岩相变化较大,砂岩根据含砂量多少、粒径大小可相变为泥岩,因此,将过渡岩性分别归并为泥岩或砂岩。

1.3 地基评价基岩状态分为强风化及中风化,强风化层岩体破碎,岩体基本质量等级为Ⅴ类。

场地中等风化泥岩单轴天然抗压强度标准值为5.2 MPa,为软岩,岩体较完整,岩体基本质量等级为Ⅳ类,砂岩为软岩,岩体较完整,岩体基本质量等级为Ⅳ类

嵌岩桩单桩竖向极限承载力标准值Quk按《建筑桩基技术规范》(JGJ94—2008)式5.3.9 -1~5.3.9-3计算。

| $ {{Q}_{\text{uk}}}={{Q}_{\text{sk}}}+{{Q}_{\text{rk}}}, $ | (1) |

| $ {{Q}_{\text{sk}}}=u\cdot \Sigma {{q}_{\text{sik}}}\cdot {{l}_{i}}, $ | (2) |

| $ {{Q}_{\text{rk}}}={{x}_{\text{r}}}\cdot {{f}_{\text{rk}}}\cdot {{A}_{\text{p}}}, $ | (3) |

式中:Qsk、Qrk分别为土的总极限侧阻力、嵌岩段总极限阻力标准值;u为桩身周长;qsik为桩周地i层土的极限侧阻力;li为桩周第i层土的厚度;Ap为桩端面积。frk为岩石单轴抗压强度标准值,中等风化砂岩frk取天然抗压强度为17.6MPa,中等风化泥岩frk取天然抗压强度为11.0MPa。xr为桩嵌岩段侧阻和端阻综合系数,按《建筑桩基技术规范》(JGJ94—2008)表5.3.9采用。

2 旋挖机工作原理及随钻参数检测 2.1 工作原理旋挖钻机旋挖成孔工艺首先是通过钻机行走功能和桅杆变幅系统确定桩位,钻机动力头为钻杆提供扭矩、加压泵为钻杆提供加压力,钻头回转破碎岩土,并直接将其收集入钻头内,然后由钻机提升装置和伸缩钻杆将钻头提出孔外卸土,这样往复循环,取土、卸土,直至设计孔深[12]。

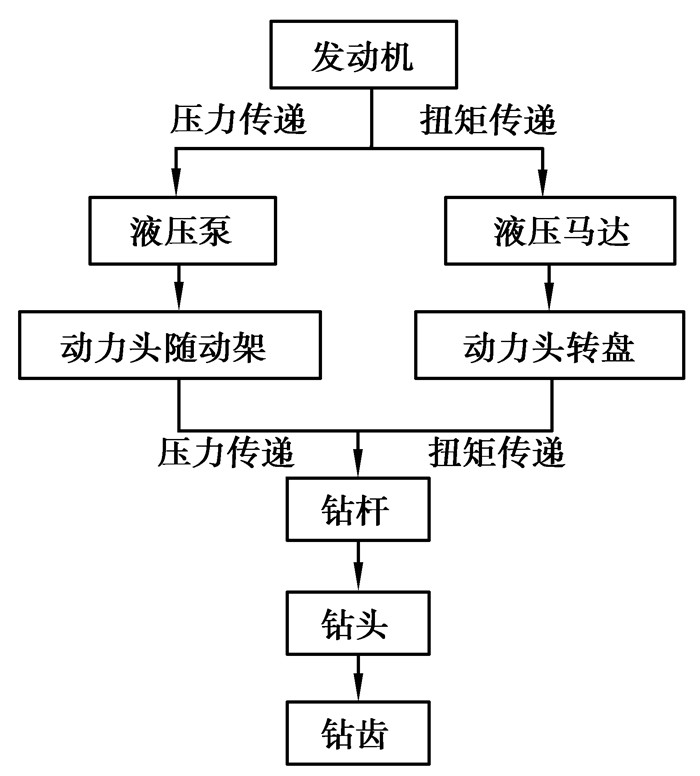

依托工程采用中联重科ZR220A旋挖钻机进行施工。钻机工作时力的传递路径如图 1所示(左侧路径为压力传递,右侧路径为扭矩传递)。

|

图 1 旋挖钻机传力路径 Figure 1 Transferring path of the rotary drilling machine |

随钻参数即旋挖机钻进过程中随钻进深度改变实时变化的一系列钻进参数,不仅提供了旋挖钻机施工操作依据,还为持力层判定分析提供了基础数据。可见,随钻参数监测方法的可靠性及可行性均决定着持力层判定的准确性。

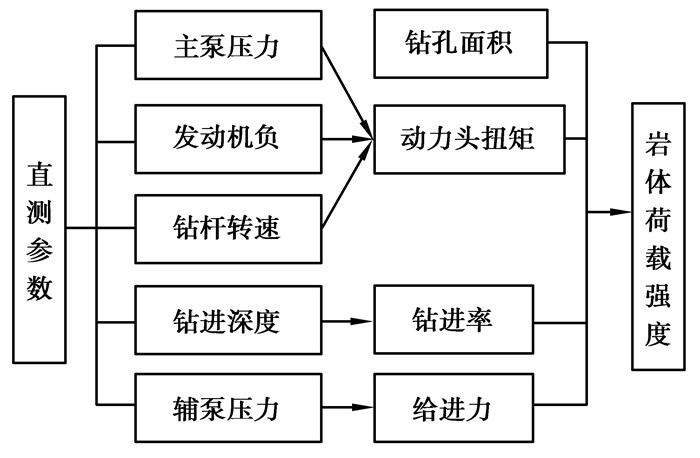

随钻参数分为直测参数和派生参数2个类别。直测参数即为旋挖机智能检测系统实时显示的参数,包括钻进深度、钻杆转速、发动机负载、辅泵压力、主泵压力、发动机扭矩等。派生参数即为由直测参数计算转化得到持力层预测模型所需要的参数,包括钻进率、给进力、tanθ(掘进角)、动力头转矩、岩体荷载强度等,直测参数与派生关系如图 2所示。

|

图 2 旋挖钻机直测参数及其派生关系 Figure 2 Direct measurement parameters of drilling machine and its derived relationship |

基于工程经验初步确定与地层识别模型紧密关联的参数(给进力、钻进率、钻杆转速等)。通过分析每个单一随钻参数的趋势确定参数与地层的关联性,并对各参数进行耦合分析,建立多因素协同控制的持力层判定模型——荷载强度模型,更准确地反映钻进过程中的地层特性。

3.1 单参数的变化规律分析由于地层结构的变化导致旋挖钻进参数的变化,首先,通过单一随钻参数预测地层变化进而判断持力层有一定的合理性,但也存在较大的片面性。勘测孔附近桩孔的地层情况与勘测孔相同,即为已知,故优先对其附近桩孔进行分析。

3.1.1 给进力给进力为派生参数,需要由旋挖机直测参数换算转化得来。由机械设计和液压油缸的工作原理可知:

液压缸加压力为

| $ f=(P-{{P}_{1}})\cdot {{A}_{1}}-{{P}_{2}}\cdot {{A}_{2}}, $ | (4) |

式中:P为辅泵压力,MPa;P1为压力由液压泵传递至液压缸的压力损失,MPa;P2为液压缸的回油背压,MPa;A1,A2为液压缸的大腔和小腔面积,mm2。

动力头的总压力为

| $ F=f+G, $ | (5) |

其中,G为最后一节钻杆和钻头的总自重,N。

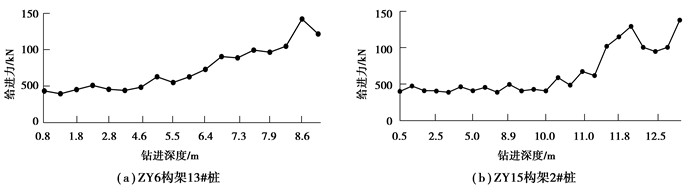

ZY6勘测孔附近构架13号桩和ZY15勘测孔附近构架2号桩给进力随桩深变化情况如图 3所示。

|

图 3 给进力随钻进深度变化 |

图 3显示随钻进深度增加,给进力不断增大,说明岩体强度不断增大,当达到持力层时给进力达到最大。然而对比2个不同勘测孔桩,持力层区段的变化曲线有明显的差别,而且不同钻孔直径、钻进速度等情况下,同一地层所需的给进力不同。可见,单一因素给进力与钻进深度的变化曲线无法准确判断持力层。

3.1.2 钻进率钻进率是单位时间内的钻进深度,其大小预示着旋挖机进尺速度的快慢。

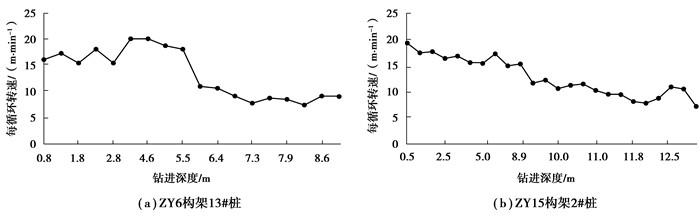

ZY6勘测孔附近构架13号桩和ZY15勘测孔附近构架2号桩钻进率随钻孔深度的变化曲线如图 4所示。

|

图 4 钻进率随钻进深度变化 Figure 4 Curve of drilling rate vs. drilling depth |

由图 4可知,钻进率随钻进深度的增加成阶梯型递减趋势。这表明钻进深度增加的同时,钻头的进尺效率减低,钻进难度增加,可在一定程度上反映岩体强度的增加趋势。但由于钻进效率不仅与岩体强度有关,还与给进力的大小以及钻杆转速等因素有关。同样,单一因素钻进率不能准确判断持力层。

3.1.3 钻杆转速钻杆钻速是单位时间内钻杆的转数,其大小与动力头输出扭矩成反比。

ZY6勘测孔附近构架13号桩和ZY15勘测孔附近构架2号桩钻进率随钻孔深度的变化曲线如图 5所示。

|

图 5 钻杆转速随钻进深度变化 Figure 5 Curve of rotation speed and drilling depth |

由图 5可知,钻杆转速随深度呈递减趋势。其值的大小意味着钻齿切削岩土体快慢。可见,钻深增加,钻齿切削岩土体的速度降低,能在一定程度上反映岩体强度的增加趋势。但钻进过程中未施加给进力或地层中存在溶沟、溶槽等地质情况,切削齿会出现空切现象,也会使得钻杆转速出现变化。因此,单一因素钻杆转速也不能准确判定持力层。

3.2 多因素协同控制的岩体荷载强度模型基于各个单一参数随钻深变化曲线,表明单一参数进行持力层的判定存在局限性和片面性,究其原因在于各参数间相互依存和制约。如何综合各单一因素对地层特征的影响规律,建立考虑多因素的持力层识别模型是关键。因此,提出多因素协同控制的持力层判定模型即荷载强度模型,并验证该模型的可靠性及可行性。地勘报告中的岩石单轴抗压强度是确定持力层地基承载力主要参数[13-16],也是设计中确定桩基形式、桩孔直径、桩孔数量和施工方式的重要参数。可见,采用岩石单轴抗压强度作为判定持力层的依据和指标是合理的。

基于以上的理论分析和工程实践经验,综合多因素推导出岩体荷载强度模型,其数学模型为

| $ R=0.8\cdot \frac{\text{ }\!\!\pi\!\!\text{ }\cdot d\cdot n\cdot F}{{{v}_{\text{p}}}\cdot A}, $ | (6) |

式中:d为桩孔直径, mm;n为钻杆转速,r/min;F为动力头总压力,N;vp为钻进率,m/min;A为钻孔面积,mm2。

如上述岩体荷载强度法综合考虑了给进力、钻杆转速、钻进率、钻孔直径等钻进的主要参数,未直接考虑转矩这一钻进过程的重要参数,主要原因是转速与转矩的乘积为功率,而旋挖钻机普遍采用负载敏感控制系统,可知发动机输出动力头转速马达流量的闭环控制和智能匹配,模型是以岩石单轴抗压强度为持力层判定依据和标准。因此,仅考虑钻杆转速来间接考虑转矩的影响。

4 多因素协同控制的持力层判定对依托工程已知持力层特征的勘测孔附近桩位进行岩体荷载强度计算。根据地勘报告勘测结果,整个场地的持力层单轴抗压强度标准为5.2 MPa,勘测孔处的持力层特征如表 1所示。

| 表 1 持力层岩层强度特征 Table 1 Strength property of bearing stratums |

由表 1可知,ZY5勘测孔持力层的天然状态单轴抗压强度平均值为6.6 MPa,钻孔达到4.5 m时进入持力层。ZY6勘测孔持力层天然状态单轴抗压强度平均值为6.07 MPa,钻孔达到10.3 m时进入持力层。

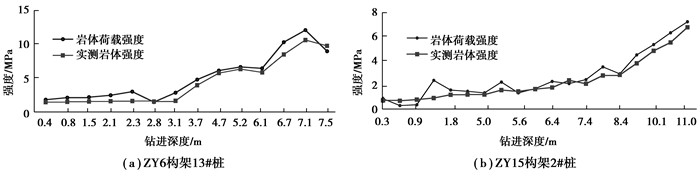

基于多因素协同控制的荷载强度模型计算勘测孔ZY5和ZY6附近桩的岩体荷载强度与实际勘测岩体强度随深度的变换曲线如图 6所示。

|

图 6 岩体荷载强度随钻进深度变化 Figure 6 Curve of rock strength vs. drilling depth |

由图 6可知,岩体荷载强度随钻进深度的增加而增大,与实际勘测数据趋势相同。ZY5处的30#桩在4.7 m处达到并超过持力层单轴抗压强度,表明钻孔至4.7 m开始进入持力层,桩嵌入持力层深度2.8 m。ZY6处的设备33#桩在10.13 m处达到并超过持力层单轴抗压强度,表明钻孔至10.13 m开始进入持力层,桩嵌入持力层深度0.87 m。

研究结果表明,文中判定的持力层特性与地勘报告是吻合的,验证了多因素协同控制的岩体荷载模型进行持力层判定的可靠性及可行性。因此,基于旋挖钻进过程随钻参数的岩体荷载强度模型可准确进行持力层判定,可应用于不同赋存环境的持力层辨识。

5 结论通过对当前旋挖机入岩判定方法的分析,以钻进成孔过程实时监测参数为基础,提出多因素协同控制的岩体荷载强度模型,实现旋挖钻进过程中的持力层自动识别。

1) 利用旋挖机随钻参数进行持力层判定,是当前解决嵌岩桩成孔施工中持力层及嵌岩深度难以控制等问题的行之有效的方法,目前的旋挖钻机入岩判定方法大多停留在经验层面。

2) 旋挖机钻进过程中,单一的随钻参数能在一定程度上反映地质情况的变化,但由于赋存环境的复杂性和单参数变化的局限性,不能准确地判断持力层。

3) 根据各单参数与钻进深度的变化曲线,建立多因素协同控制的岩体荷载强度模型,综合考虑了各因素的关联性及影响效应,计算不同地层岩体的强度和承载力,以此来判断持力层。

4) 对勘测孔处桩的持力层深度和力学强度特征识别可知,文中的持力层特征与勘察报告持力层吻合程度较高,表明文中的岩体荷载强度模型进行持力层判定是可靠且可行的。

| [1] |

赵明华, 曹文贵.

按桩顶沉降控制嵌岩桩竖向承载力的方法[J]. 岩土工程学报, 2004, 26(1): 67–71.

ZHAO Minghua, CAO Wengui. Method of determination of vertical bearing capacity of rock-socketed pile by the settlement of pile top[J]. Chinese Journal of Geotechnical Engineering, 2004, 26(1): 67–71. (in Chinese) |

| [2] | Haofeng X. Centrifuge tests of superlarge-diameter rock-socketed piles and their bearing characteristics[J]. Journal of Bridge Engineering, 2014, 6(19): 1–10. |

| [3] |

张建新, 吴东云.

嵌岩桩承载性状和破坏模式的试验研究[J]. 岩石力学与工程学报, 2004, 23(2): 320–323.

ZHANG Jianxin, WU Dongyun. Testing study on bearing behaviors and failure mode of rock-socked pile[J]. Chinese Journal of Rock Mechanics and Engineering, 2004, 23(2): 320–323. (in Chinese) |

| [4] | Daison P A, Belavadi M N. Early detection of drillstring washouts based on downhole turbine RPM monitoring prevents twist-offs in challenging drilling environment in India, in IADC/SPE Asia Pacific Drilling Technology Conference 2008-"Drilling Technology to Access Future Energy Demand and Environmental Challenges"[C]. Jakarta, Indonesia:Society of Petroleum Engineers, 2008. |

| [5] |

余鹏程.

灌注桩旋挖成孔与冲孔的对比分析研究[J]. 建筑施工, 2015, 37(8): 11–13.

YU Pengcheng. Comparative and analytic study on cast-in-place pile by using rotary drilling or punching formed hole[J]. Building Construction, 2015, 37(8): 11–13. (in Chinese) |

| [6] |

张国平, 乔杰.

建筑工程中岩土勘察技术分析[J]. 科技与企业, 2014(10): 357–358.

ZHANG Guoping, QIAO Jie. Investigation technical analysis of geotechrical in construction engineering[J]. Science Technology and Entorprise, 2014(10): 357–358. (in Chinese) |

| [7] |

徐长臣. TR180D型旋挖钻机的结构分析与工艺设计[D]. 大连: 大连交通大学, 2010. XU Changchen. Structure analysis and technological design of type-TR180D rotary drilling rigs[D]. Dalian:Dalian Jiaotong University, 2010.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10150-2010236938.htm |

| [8] | Tianliang L. Research on the energy regeneration systems for hybrid hydraulic excavators[J]. Automation in Construction, 2010(19): 1016–1026. |

| [9] |

杨延光. 旋挖机自动控制系统研究[D]. 大庆: 东北石油大学, 2012. YANG Yanguang. Study of automatic control system of rotary drilling rig[D]. Daqing:Northeast Petroleum University, 2012.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10220-1012431598.htm |

| [10] |

杨世平, 余浩.

液压挖掘机动力系统功率匹配及其节能控制[J]. 机械工程学报, 2014, 50(5): 152–160.

YANG Shiping, YU Hao. Research on power matching and energy saving control of power system in hydraulic excav-ator[J]. Journal of Mechanical Engineering, 2014, 50(5): 152–160. (in Chinese) |

| [11] |

彭天好, 杨华勇.

液压挖掘机全局功率匹配与协调控制[J]. 机械工程学报, 2011, 37(11): 50–53.

PENG Tianhao, YANG Huayong. Hydraulic excavator overall power match harmony control[J]. Chinese Journal of Mechanical Engineering, 2011, 37(11): 50–53. (in Chinese) |

| [12] | Fleischfresser W. The energy saving potential of modern hydraulics:Part 1-Load sensing and proportional hydraulics[J]. Diesel Progress International Edition, 2005, 24(5): 30–33. |

| [13] | Joo Y O. Modeling and performance analysis of rock drill drifters for rock stiffness[J]. International Journal of Precision Engineering and Manufacturing, 2012, 12(13): 2187–2193. |

| [14] |

何沛田, 黄志鹏.

确定软岩岩体承载能力方法研究[J]. 地下空间, 2004, 24(1): 89–93.

HE Peitian, HUANG Zhipeng. Method study on bearing capacity of soft rock[J]. Underground Space, 2004, 24(1): 89–93. (in Chinese) |

| [15] | Guo W D, Randolph M F. An efficient approach for settlement prediction of pile groups[J]. Geotechnique, 1999, 49(2): 161–179. DOI:10.1680/geot.1999.49.2.161 |

| [16] |

李维树, 黄志鹏.

基于P-R相关性研究的岩石地基承载力优化取值[J]. 岩土力学, 2009, 30(12): 3700–3704.

LI Weishu, HUANG Zhipeng. Optimization of bearing capacity of rock foundation based on study of relativity of P-R[J]. Rock and Soil Mechanics, 2009, 30(12): 3700–3704. DOI:10.3969/j.issn.1000-7598.2009.12.024 (in Chinese) |

2017, Vol. 40

2017, Vol. 40