2. 煤炭安全生产河南省协同创新中心, 河南 焦作 454003;

3. 济宁山云宇内机电科技有限公司, 山东 济宁 272400

2. Collaborative Innovation Center of Coal Work Safety;Henan Jiaozuo 454003, P. R. China;

3. JiningShanyunyunei Electrical Technology Co.;Shandong Jining 272400, P. R. China

近年来煤矿开采机械化程度迅速提高,对于矿井的安全、高产高效起到了重要作用,但是设备尺寸的日益大型化对工作面开切眼的断面尺寸要求越来越高,主要体现在切眼跨度的加大,切眼跨度由最初的5 m左右扩展至如今的10 m之多[1-4]。对于浅埋工作面大跨度切眼的顶板控制,由于巷道顶板变形相对较小,顶板完整性较好,采用常规锚杆锚索联合支护辅以单体支柱再次加固,尚能得到有效解决,但是深部大跨度切眼由于顶板下沉剧烈、围岩自稳能力弱、锚索破断频繁等原因,采用传统的设计理论很难保证其顶板的稳定性,极易发生顶板的瞬时垮塌,对工作人员、相关设备造成巨大威胁[5-7]。另一方面,切眼不能像常规大断面硐室那样进行过度高强支护,容易造成采空区后方顶板大面积悬顶,产生冲击危险。因此,需要针对深部大跨度切眼冒顶机理与切眼支护特点,提出有针对性的顶板控制方法。

针对大跨度切眼顶板控制难题,众多学者提出了行之有效的支护理论与技术,刘洪涛等[8-10]建立了稳定岩层跨距计算力学模型,提出了稳定岩层的识别方法,认为锚杆(索)锚固于稳定岩层是顶板稳定的关键;严红等[11-13]提出了大断面巷道“多支护结构体”控制系统,详细研究了新支护系统组成结构、控制原理;勾攀峰等[14-16]根据顶板不同破坏形态建立了深部巷道顶板稳定性模型,得出了深部锚杆(索)支护巷道的锚固体稳定性力学方程;Li等[17-20]提出了采用多组合锚索桁架系统进行大断面巷道顶板稳定性控制的新方法。现有理论和技术研究多是围绕顶板整体分析其稳定性控制关键,笔者以河南能化焦作煤业集团赵固二矿1105大跨度切眼支护为工程背景,通过分析切眼不同层位顶板失稳垮落机理,建立了大跨度切眼顶板稳定性力学模型,提出了顶板分区控制技术,详细阐述了顶板分区控制原理与方法,并在赵固二矿1105切眼成功进行了应用,对其他深部大跨度巷道工程的支护具有一定的借鉴意义。

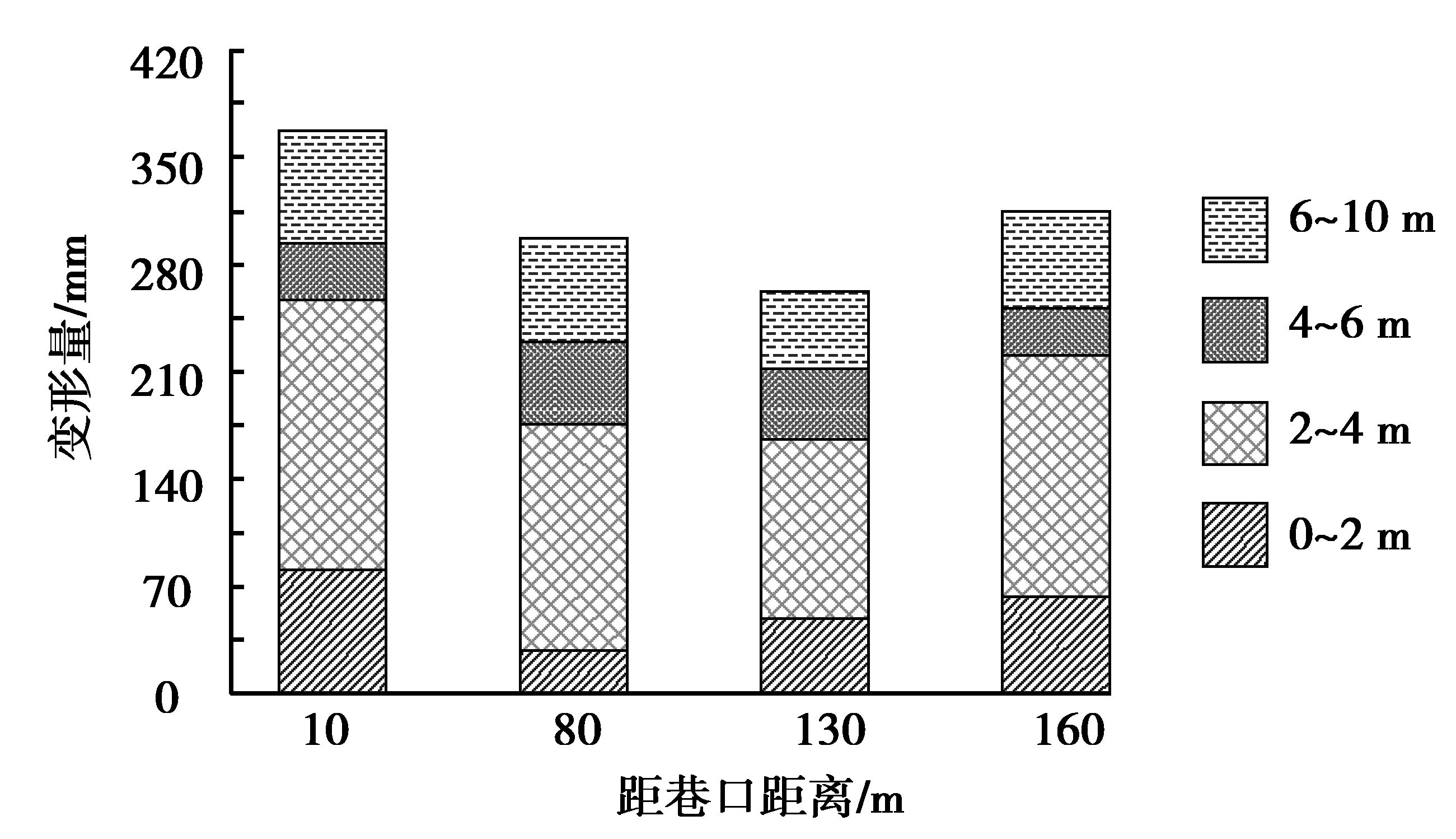

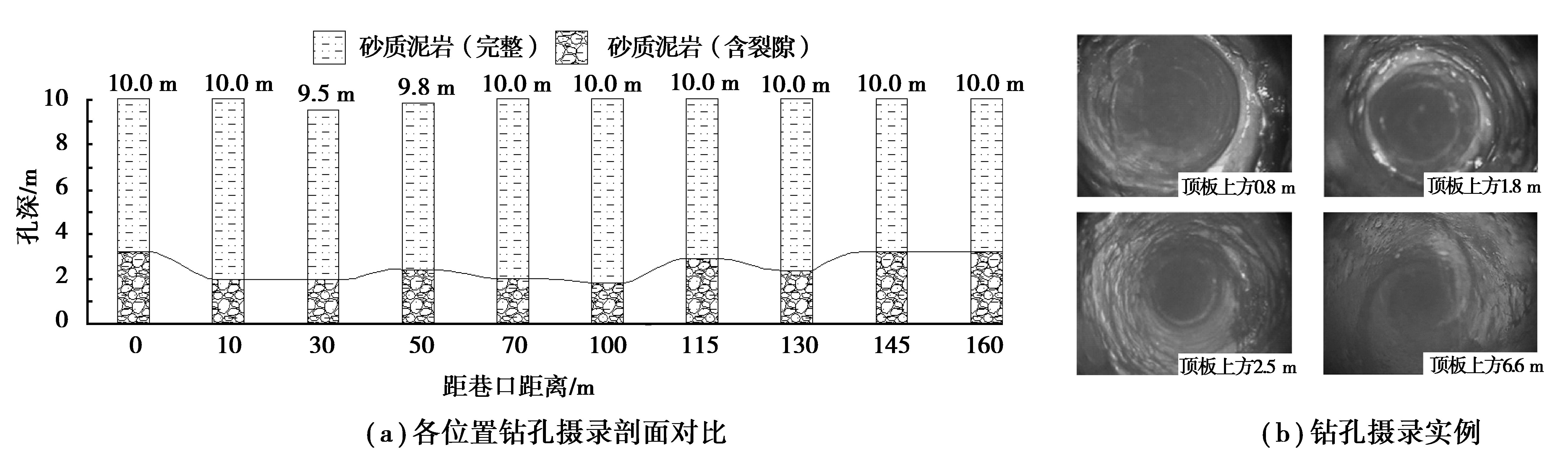

1 切眼工程概况与顶板结构稳定性分析赵固二矿主采二1煤层,煤层厚度6.0~6.59 m,平均厚度6.32 m,埋深约700 m,其1105工作面采用一次采全高采煤法,设计采高6.0 m,其工作面切眼正常宽度达到了9.2 m,机头位置宽度更是达到了10.2 m,长度180 m。切眼、回采巷道顶板矿山压力普遍具有深部矿井矿压显现特征,加之切眼顶板跨度巨大,传统的支护理念和支护设计方法已不能确保切眼顶板服务期间的稳定,以地质条件、空间位置相近的11011工作面切眼为例,该工作面采用分层开采,其切眼跨度相对较小,最大位置处接近8.0 m,采用常规的“锚杆+锚索”联合支护形式,该切眼服务期间,顶板下沉较为剧烈,在成巷80天左右的时间内,顶板下沉可达265~372 mm,且大部分变形集中在2~4 m的层位内,锚索破断现象频繁,为保证该切眼安全,多处使用单体支柱、木垛支护等防冒顶手段,图 1为11011切眼顶板深部位移累计监测结果。1105工作面切眼采用分断面两次成巷技术,初次成巷巷道断面及支护形式与回采巷道相同,巷道宽度为4.8 m,基本支护参数如表 1所示,在设备安装前二次掘进至正常断面,其中点锚索施工是在二次成巷之前进行。为了掌握切眼顶板岩层性质、岩层组合和破裂深度情况,为二次成巷支护设计提供基础数据,在切眼二次成巷前进行了十组顶板钻孔摄录,摄录深度为10 m,如图 1所示,1105切眼顶板岩性比较单一,为强度低、粘聚力小的砂质泥岩,总体上看,切眼2.5 m范围内顶板多有不同发育程度的裂隙和围岩破碎,切眼两侧顶板破裂深度较大,个别钻孔摄录到裂隙的深度达到3.2 m,受巷道高度限制,普通锚杆长度一般不会超过2.6 m,普通锚杆锚固于这种破碎围岩中,锚固剂搅拌效果、锚固剂与围岩的黏结程度都将受到影响,导致其锚固力将难以保证,同时,越接近巷道顶板表面,顶板破碎程度越大,1.8 m范围内围岩破碎尤其严重,稳定性较差。

| 表 1 赵固二矿1105切眼初次成巷顶板基本支护参数 Table 1 Basic support parameters of 1105 set-up room once-tunneling roof in carving face of Zhaogu No.2 Coal Mine |

|

图 1 11011切眼顶板深部位移监测结果 Figure 1 Deep displacement monitoring results of 11011 set-up room roof |

|

图 2 赵固二矿1105切眼顶板钻孔摄录结果 Figure 2 Drilling photographic images of 1105 set-up room roof in Zhaogu No.2 Coal Mine |

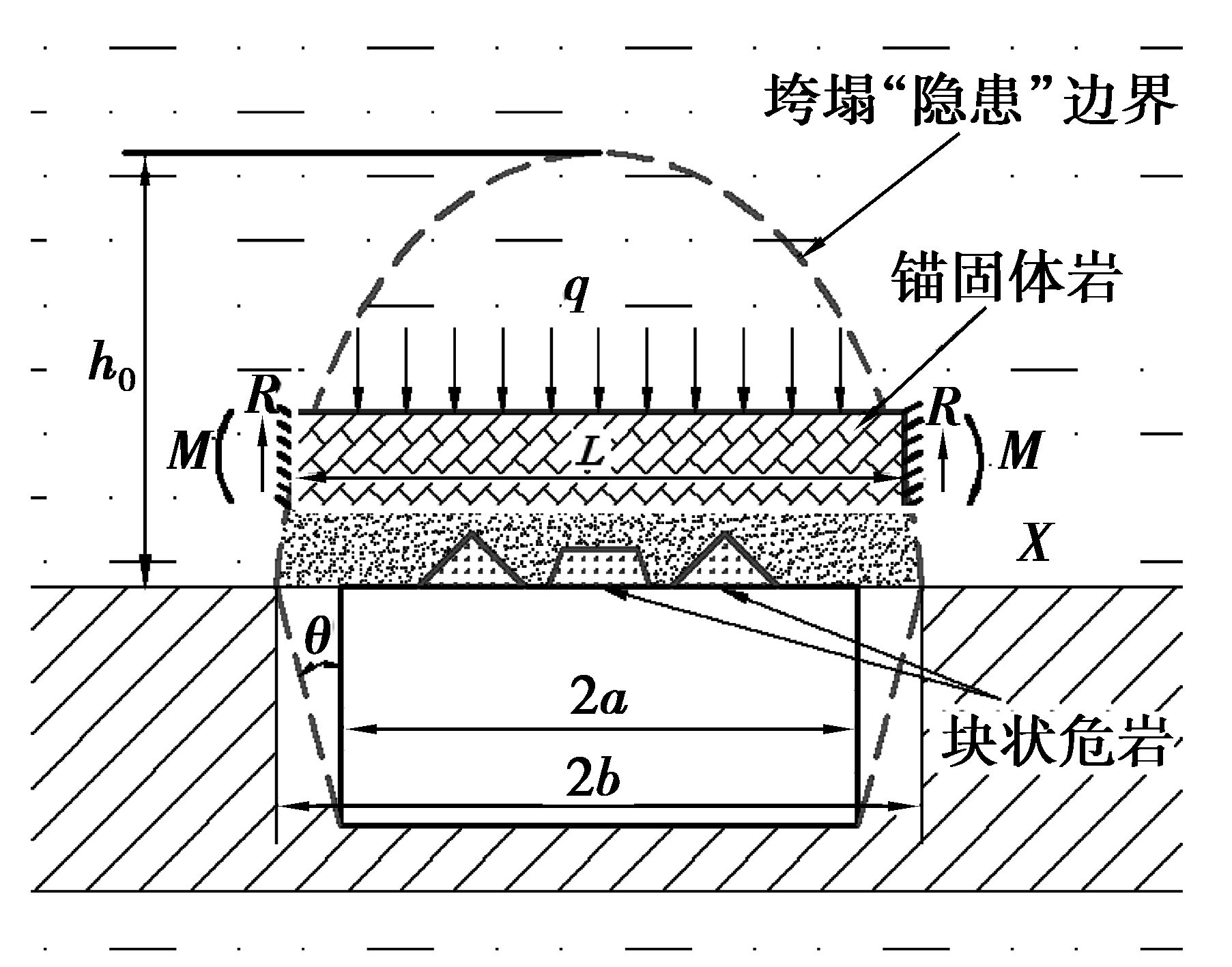

根据赵固二矿1105切眼顶板岩层具体情况,建立了大跨度切眼顶板失稳力学模型,如图 3所示,切眼顶板失稳主要体现在以下方面:

|

图 3 大跨度切眼顶板稳定性力学模型 Figure 3 Stability mechanical model of large-span set-up room roof |

由于岩性突变或者小型构造的存在,尤其在巷道掘进和开采扰动的影响下,顶板连续性破坏、斜交节理发育,如果此时支护材料锚固范围不足或者支护力不够,顶板将发生块状危岩掉落,如顶板楔形冒落、锅底矸冒落等。

2.1.2 中部层位顶板“锚固体岩梁”失稳巷道开挖后,尤其在深部开挖条件下,围岩会产生变形,同时伴随着巨大的膨胀压力,对顶板稳定性起决定作用的是锚杆与围岩共同形成的锚固体岩梁,锚固体岩梁的极限跨距大于巷道跨度时,巷道顶板则保持稳定,锚固体岩梁的稳定性可以借助于弹性岩梁模型进行分析,其岩梁所受最大载荷为岩层上方所受的载荷和锚杆所悬吊破碎岩层的载荷之和,稳定的锚固体岩梁与其两端具有较好的固结程度,因此,假设岩梁两端为固支状态,则锚固体岩梁失稳的条件[21]为:

| ${{L}_{\text{max}}}=h\sqrt{\frac{2{{R}_{t}}}{q}}<2a,$ | (1) |

其中,岩梁所受总载荷为岩层上方所受载荷与锚杆所悬吊破碎岩层载荷的总和,即

| $\left\{ \begin{align} & q={{q}_{1}}+{{q}_{2}}, \\ & {{q}_{2}}=\frac{\sum{{{P}_{v}}}}{{{C}_{1}}{{C}_{2}}},~ \\ \end{align} \right.$ | (2) |

式中:Lmax为岩梁极限跨距;h为岩梁厚度,m;q为岩层所受总载荷,MPa;q1为岩层上方所受载荷,MPa;∑Pv为锚杆所悬吊破碎岩层总重量,kN;C1、C2为锚杆间距、排距,m;q2为锚杆所悬吊破碎岩层的载荷,MPa;Rt为岩梁的单向抗拉强度,MPa;a为巷道半宽,m。

2.1.3 深部层位顶板大范围垮塌当顶板岩层在变形过程中,顶板岩层乃至巷帮岩层出现破碎,若锚固体岩梁的稳定性不能充分保证,深部层位顶板则会出现大范围垮塌的隐患,需采用长锚索支护,此时顶板冒落形态可认为是普氏冒落拱,当锚索锚固范围不足时,则会有发生深部层位顶板大范围垮塌的可能[22],此时:

| $\left\{ \begin{align} & {{l}_{2}}<{{h}_{0}}=\frac{b\cdot k}{f}, \\ & b=a+H\cdot tan~\theta , \\ & ~\theta =\frac{\pi }{4}-\frac{{{\theta }_{f}}}{2}, \\ \end{align} \right.$ | (3) |

式中:l2为锚索的有效长度,m;h0为普氏冒落拱高度,m;H为巷道高度,m;b为冒落拱滑动楔形半宽,m;θ为冒落拱滑动楔形角度;θf为岩(煤)体的内摩擦角;k为安全系数。

当锚索支护力不够时,亦会有发生深部层位顶板大范围垮塌的可能,此时:

| $P=\frac{N}{{{S}_{1}}{{S}_{2}}}<2\gamma {{h}_{0}}a\left[ 1-\frac{1}{3}{{\left( \frac{a}{b} \right)}^{2}} \right],~$ | (4) |

式中:P为锚索的支护强度,MPa;N为锚索承载力,kN;S1、S2为锚索间距、排距,m;γ为岩石容重,kN/m3。

2.2 深部大跨度切眼顶板分区控制原理根据大跨度切眼顶板冒顶机理,结合现有锚杆(索)支护材料的支护特点,对不同层位顶板进行针对性控制,杜绝巷道冒顶,控制围岩变形,降低巷道支护维护成本,提高成巷速度。

2.2.1 浅部层位顶板控制控制浅部层位顶板主要是控制浅部顶板块状危岩坠落以及变形破碎后的漏顶,主要采用高密度普通长度锚杆支护的方式,普通锚杆长度应大于坠落岩块的高度,锚杆支护力应大于可能坠落岩块的重量。同时加以辅助材料支护防止表层顶板碎岩掉落伤人。

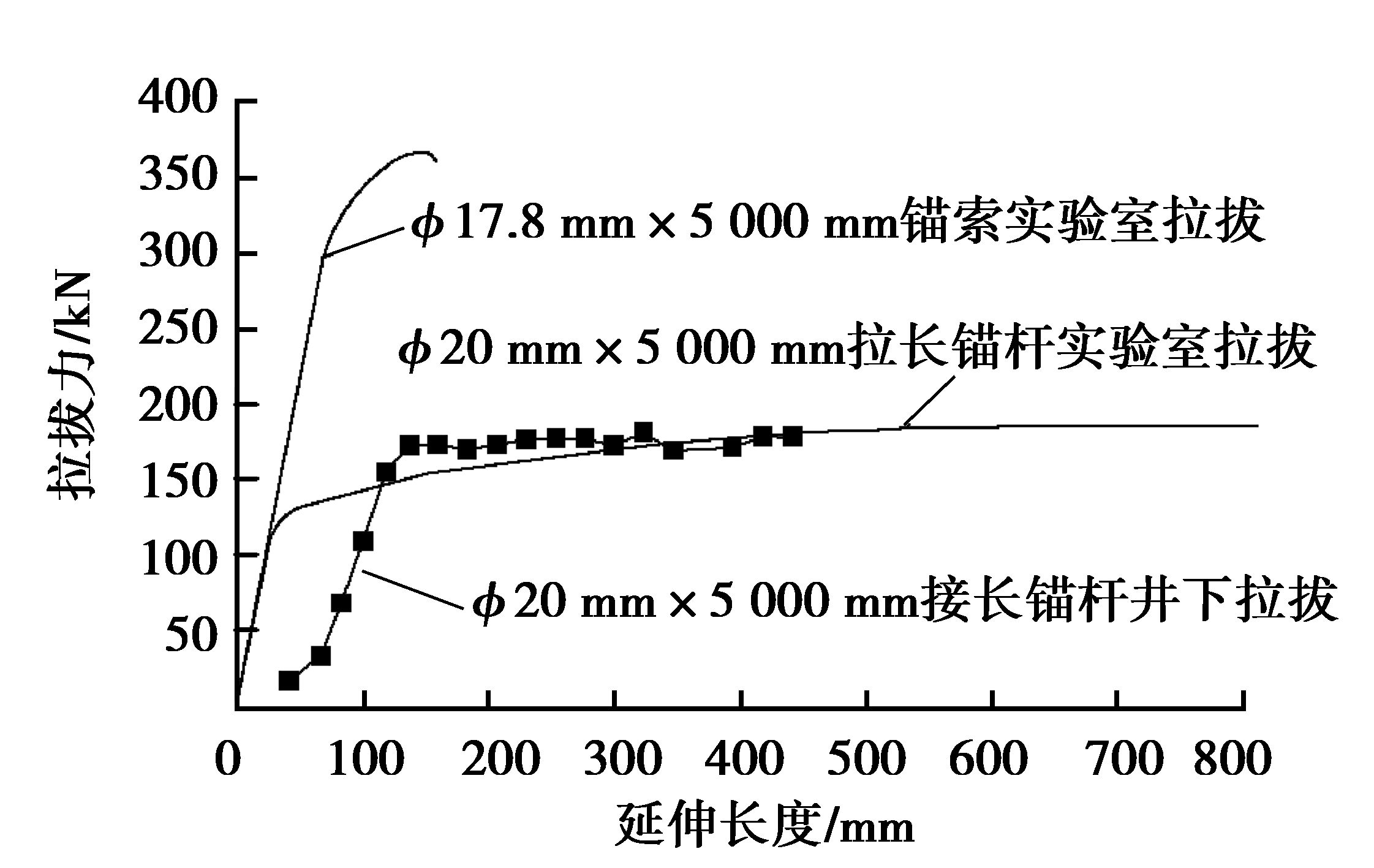

2.2.2 中部层位顶板的控制深部大跨度切眼顶板矿压显现剧烈、顶板自稳能力差,中部层位顶板的控制是核心,应充分发挥锚杆与围岩共同形成的“锚固体岩梁”的作用,尽可能利用顶板围岩这种天然的承载体,由于切眼顶板一般在成巷后不久,浅部围岩即发生破坏,普通长度锚杆难以发挥作用,而中长锚索延伸性能及锚固性能都有所欠缺,接长锚杆具有更好的适应性,图 4为锚索与接长锚杆拉伸试验曲线,同等长度的φ20接长锚杆、φ17.8锚索两种支护材料的拉伸试验结果显示,5 000 mm的φ20接长锚杆的最大延伸长度为807 mm,延伸率为16.14%,为锚索的4.98倍(锚索延伸率仅为3.24%)。接长锚杆延伸长度超过300 mm以后,拉拔力稳定在167 kN以上,在顶板变形过程中,接长锚杆可持续提供较高的工作阻力,而φ17.8锚索极限承载力虽然可达366 kN,但在长度有限的情况下,其极限延伸长度较低,加之顶板变形主要集中在中部层位顶板,极易出现顶板变形过程中的锚固失效、破断。因此,对于中部层位的顶板控制,需采用接长锚杆的支护形式,充分利用锚杆支护力稳定、延伸性能优越的特点。接长锚杆的控制作用是使中部层位顶板得到强化,增加锚固体岩梁的极限跨距,保证锚固体岩梁的稳定性。

|

图 4 锚索与接长锚杆拉伸试验曲线 Figure 4 Tensile test curves of cable bolt and lengthening bolt |

根据图 3所示的大跨度切眼中层位顶板固支梁力学模型,最大弯矩发生在梁的两端,该处的最大拉应力[21]为:

| ${{\sigma }_{\text{max}}}=12\frac{My}{{{h}^{3}}}=\frac{({{q}_{1}}+{{q}_{2}}){{L}^{2}}}{2{{h}^{2}}},$ | (5) |

最大剪应力发生在梁的两端,最大剪应力为

| ${{({{\tau }_{xy}})}_{\text{max}}}=\frac{3({{q}_{1}}+{{q}_{2}})L}{4h},$ | (6) |

式中:L为锚固体岩梁跨度。

依据顶板锚固体岩梁破坏时满足库仑莫尔强度准则,可得:

| ${{\sigma }_{t}}=\frac{{{\sigma }_{c}}}{ta{{n}^{2}}\left( \frac{\pi +{{\varphi }_{k}}}{2} \right)}=\frac{2{{c}_{k}}cos~{{\varphi }_{k}}}{ta{{n}^{2}}\left( \frac{\pi +{{\varphi }_{k}}}{2} \right)(1-sin{{\varphi }_{k}})}=\frac{2{{c}_{k}}cos~{{\varphi }_{k}}}{1+sin~{{\varphi }_{k}}},$ | (7) |

| ${{\tau }_{t}}={{c}_{k}}+{{\sigma }_{{}}}ttan~{{\varphi }_{k}}={{c}_{k}}+\frac{2{{c}_{k}}cos~{{\varphi }_{k}}}{1+sin~{{\varphi }_{k}}}tan~{{\varphi }_{k}}={{c}_{k}}\left( \frac{1+2sin~{{\varphi }_{k}}}{1+sin~{{\varphi }_{k}}} \right),$ | (8) |

式中:σc为锚固体岩梁单轴抗压强度,MPa;σt为锚固体岩梁正拉应力,MPa;τt为锚固体岩梁拉剪应力,MPa;ck为顶板锚固体岩梁等效内聚力,MPa;φk为顶板锚固体岩梁等效内摩擦角。

锚固体岩梁得以稳定,则不能发生中间拉应力破坏和两端剪应力破坏[11],即

| $\left\{ \begin{align} & {{\sigma }_{\text{max}}}<{{\sigma }_{t}}, \\ & ~{{({{\tau }_{xy}})}_{\text{max}}}<{{\tau }_{t}} \\ \end{align} \right.$ | (9) |

联立式(5) -(9) 可得,锚固体岩梁得以稳定,接长锚杆强化中部层位顶板的等效内聚力、等效内摩擦角等强化参数应满足:

| $\left\{ \begin{align} & \frac{({{q}_{1}}+{{q}_{2}}){{L}^{2}}}{2{{h}^{2}}}<\frac{2{{c}_{k}}\cos ~{{\varphi }_{k}}}{1+\sin \varphi k}, \\ & \frac{3({{q}_{1}}+{{q}_{2}})L}{4h}<{{c}_{k}}\left( 1+\frac{2\sin {{\varphi }_{k}}}{1+\sin \varphi k} \right), \\ \end{align} \right.$ | (10) |

锚杆与围岩共同形成的锚固体岩梁对顶板的稳定起到核心作用,然而当锚固体岩梁的稳定性不能充分保证时,顶板将出现深部层位顶板大范围垮塌隐患,防止深部层位顶板大范围垮塌,需要足够的支护力和锚固范围,主要采用大直径长锚索进行控制,足够的锚索长度也相应保证了锚索具有较大的延伸长度,足够的支护力也可对锚固体岩梁进行二次强化,根据悬吊理论以及公式(3) 和公式(4) 所属的失稳条件,则要防止深部层位顶板大范围垮塌,长锚索应能承受顶板破坏区岩石的重量,此时锚杆及其与围岩共同形成的锚固体岩梁所提供的承载能力难以进行定量计算,为确保安全,长锚索应能悬吊冒落拱范围内的岩层,此时普通锚杆和接长锚杆的支护作用主要是防止被悬吊的顶板过于破碎,以杜绝低密度长锚索支护下的局部漏顶现象,因此,长锚索支护需满足以下条件:

| ${{l}_{2}}\ge \frac{a+H\cdot tan\left( \frac{\pi }{4}-\frac{{{\theta }_{f}}}{2} \right)}{f}k,$ | (11) |

| $N>2\gamma {{h}_{0}}a\left[ 1-\frac{1}{3}{{\left( \frac{a}{b} \right)}^{2}} \right]{{S}_{1}}{{S}_{2}}$ | (12) |

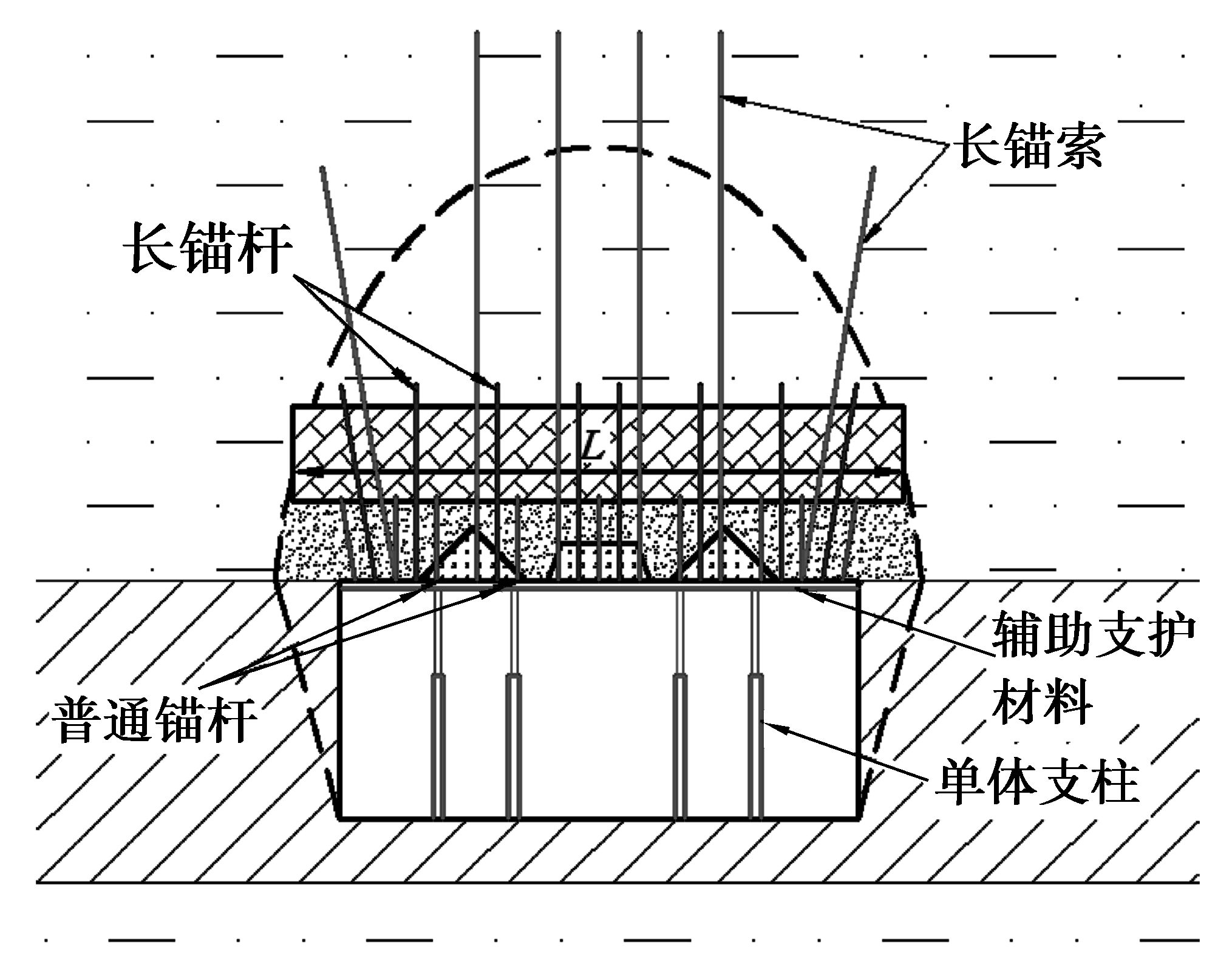

综合上述分析,形成了以接长锚杆为主导的深部大跨度切眼顶板分区控制方法:辅助支护材料防止表层顶板碎岩掉落;高密度普通长度锚杆控制浅部顶板危岩坠落与局部漏顶;接长锚杆强化中部层位顶板围岩,保证锚固体岩梁的稳定性并防止顶板大块度冒顶;长锚索控制深部层位顶板大范围失稳垮塌,同时二次强化锚固体岩梁;围岩劣化地段支设单体液压支柱形成切眼顶板安全的再次保障。图 5为深部大跨度切眼顶板分区控制原理示意图。

|

图 5 大跨度切眼顶板分区控制示意图 Figure 5 Schematic diagram of large-span set-up room roof hierarchical control |

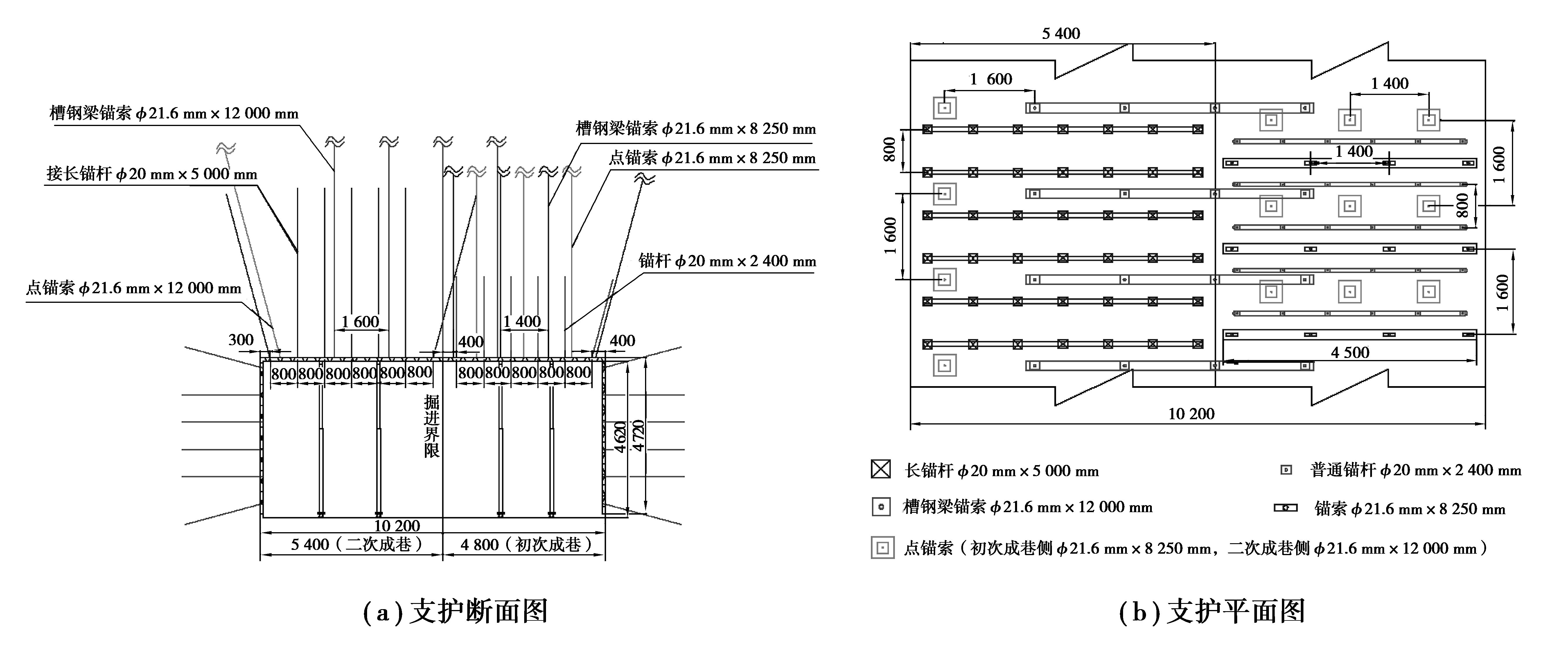

依据深部大跨度切眼顶板分区控制原理,结合赵固二矿1105切眼二次成巷前的顶板钻孔摄录和稳定性分析结果,同时考虑到现场施工的方便可行,对该切眼二次成巷进行分区控制设计,确定分为4个分区,支护设计如图 6所示。

|

图 6 赵固二矿1105切眼支护设计图 Figure 6 Support design diagram of 1105 set-up room in Zhaogu No.2 Coal Mine |

1) 深部层位顶板大直径长锚索支护参数:槽钢梁锚索规格为φ21.6 mm×12 000 mm,间排距为1 600 mm×1 600 mm;点锚索支护参数:φ21.6 mm×12 000 mm,排距均为1 600 mm。

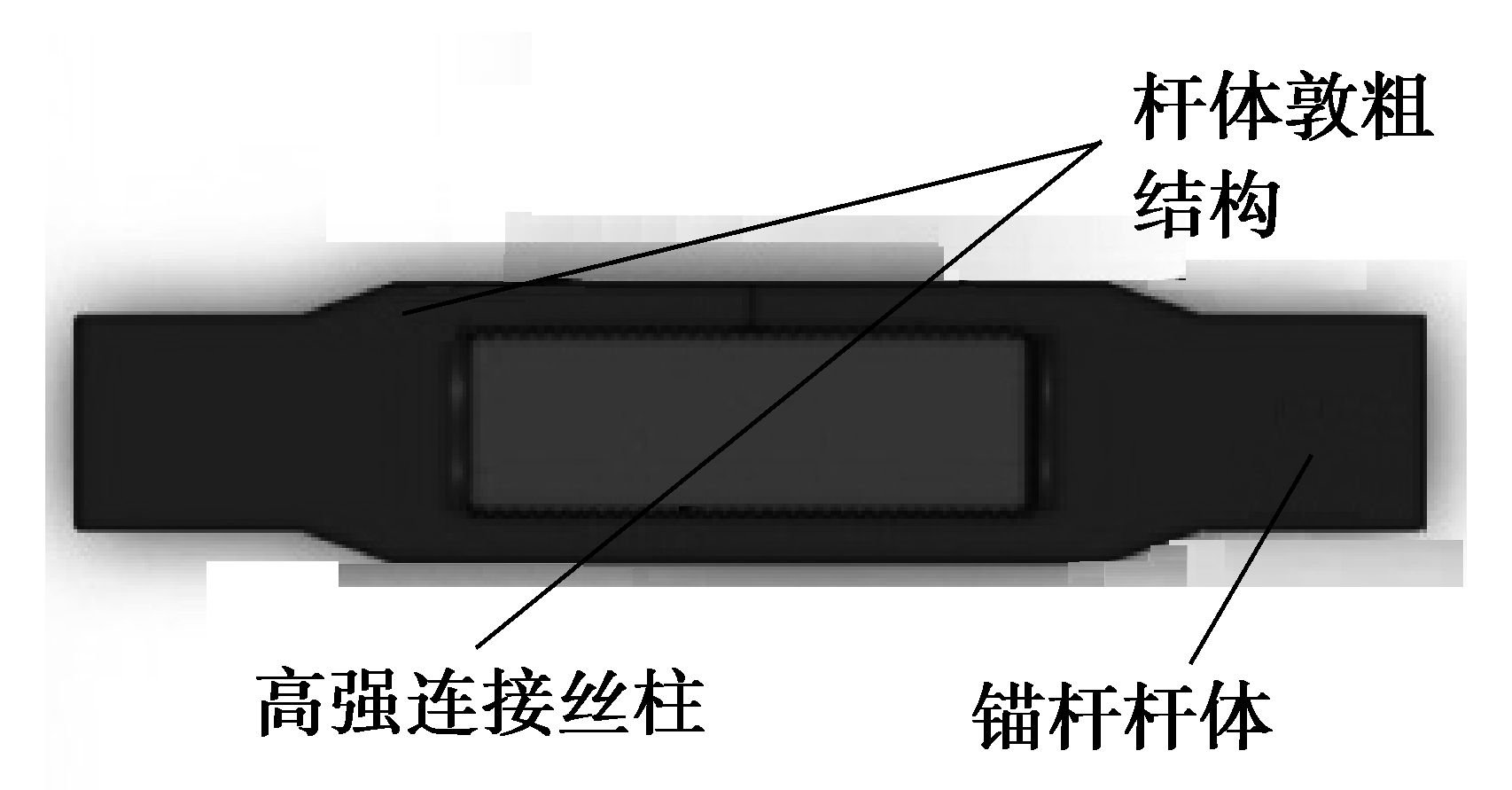

2) 中部层位顶板接长锚杆支护参数:φ20 mm×5 000 mm接长锚杆,间排距为800 mm×800 mm,托盘为W型钢带和尺寸为10 mm×150 mm×150 mm锚杆托盘配合使用。其5 m接长锚杆是采用专用连接头将两段2.5 m的杆体对接而成,施工时分段安装、连接,可解决巷道空间不足限制锚杆长度的问题,具有足够的延伸能力,其专用连接头由杆体敦粗结构与高强连接丝柱组成,如图 7所示。

|

图 7 接长锚杆专用接头 Figure 7 Special joint of lengthened bolt |

3) 浅部层位高密度短锚杆支护参数:考虑到施工工艺简化、施工质量检测和管理的方便,同时为了确保接长锚杆使用量以及进一步提高顶板的安全程度,原设计所用短锚杆均由接长锚杆代替,部分帮角使用了短锚杆,其支护参数为:φ20 mm×2 400 mm螺纹钢锚杆,间排距:800 mm×800 mm。

4) 表层顶板辅助材料支护参数为:金属网片为φ5.6 mm钢筋焊接,网幅900 mm×1 700 mm,网片搭接100 mm,每格用14#铅丝绑扎,锚杆与钢筋梯打在金属网片接茬处;每0.8 m布置一根长度5 100 mm的16#槽钢梁,与锚索配合使用。

同时,视现场具体情况而定,在巷道成型不好的地段,支设单体液压支柱,形成切眼顶板安全的再次保障。

由于考虑到现场施工与管理的方便,回风顺槽、主运顺槽两条回采巷道掘进完成之后,随即进行了两条巷道的贯通,其支护形式未做改变,切眼初次成巷侧依然使用回采巷道的支护形式,并未使用接长锚杆支护,但初次成巷侧所使用的φ21.6 mm×8 250 mm锚索其支护强度与支护密度同样可以起到强化中部层位围岩的作用,但是当顶板变形量达到一定数值,在超过锚索的极限延伸能力(约为240 mm)前,现场就必须要补打锚索,而如果采用5 000 mm的接长锚杆(标准延伸率15%),顶板下沉时接长锚杆可始终保持较高的支护强度,期间就不需要进行补强支护,比锚索具有更好的适应性,因此,以接长锚杆为主导对中部层位的顶板控制理应是更合理的。

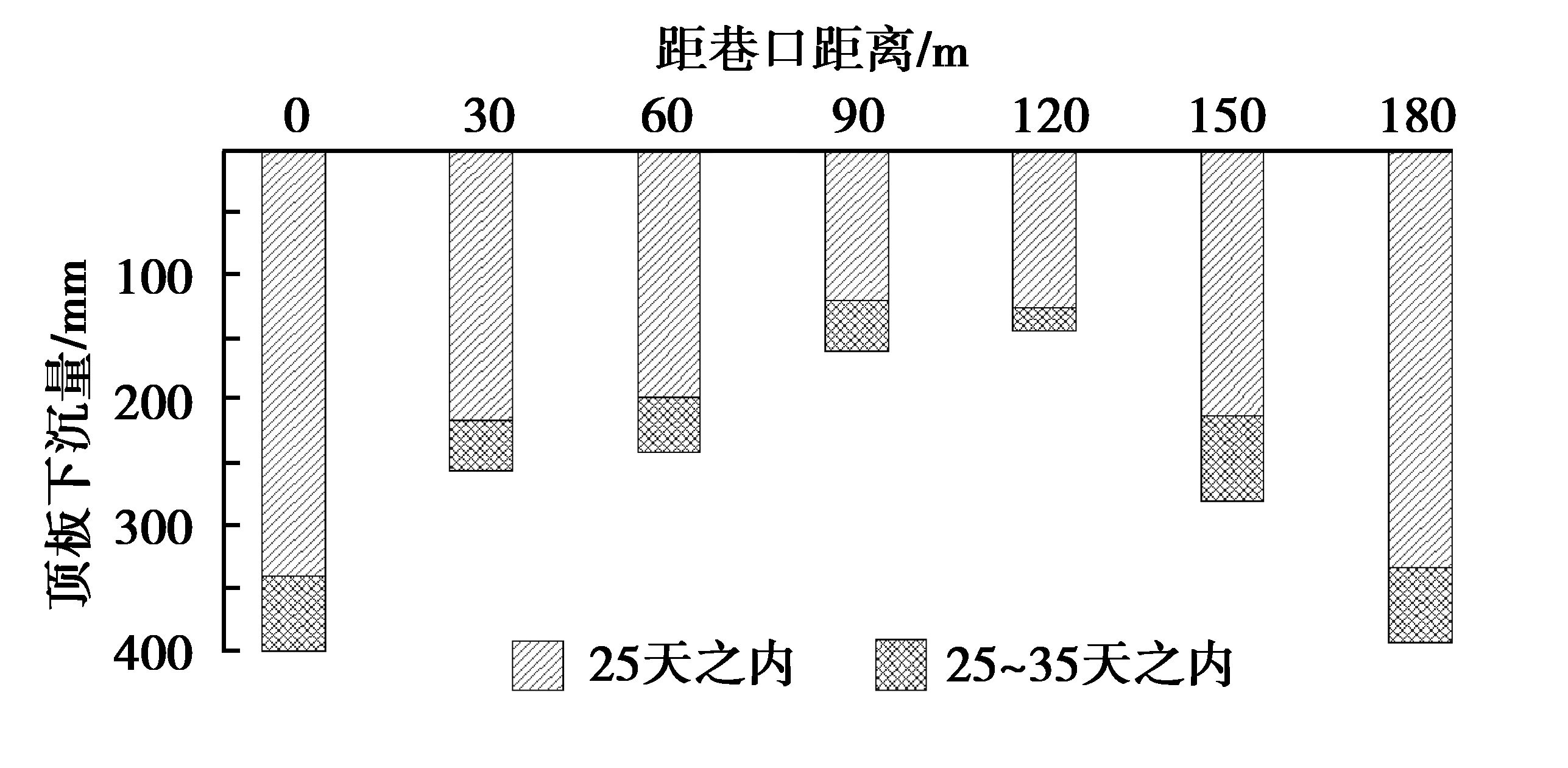

3.2 1105切眼支护效果监测在切眼成巷后至液压支架安装之间,布置了7个表面位移测站,进行了为期35天的表面位移监测(监测期间切眼中部位置初次成巷侧顶板下沉超过200 mm的区域进行了φ21.6 mm×8 250 mm锚索补强,二次成巷侧未做补强),监测结果如图 8所示,可以看出中部位置切眼顶板变形量在145~275 mm之间,并且80%~90%的顶板下沉量集中发生在监测时间的前25天,25天后顶板下沉趋于缓和,25~35天之间的顶板下沉量占总量的10%~20%,说明顶板变形是逐步趋于稳定的;而切眼端部位置顶板下沉量偏大,需进行补打锚索、堆摞木垛等补强支护,补强支护后顶板下沉可得到有效控制,顶板下沉量稳定在385~400 mm。图 9为1105切眼的现场照片。

|

图 8 赵固二矿1105切眼成巷后顶板下沉监测结果 Figure 8 Roof convergence monitoring results of 1105 set-up room in in Zhaogu No.2 Coal Mine |

|

图 9 赵固二矿1105切眼现场照片 Figure 9 Scene photos of 1105 set-up room in Zhaogu No.2 Coal Mine |

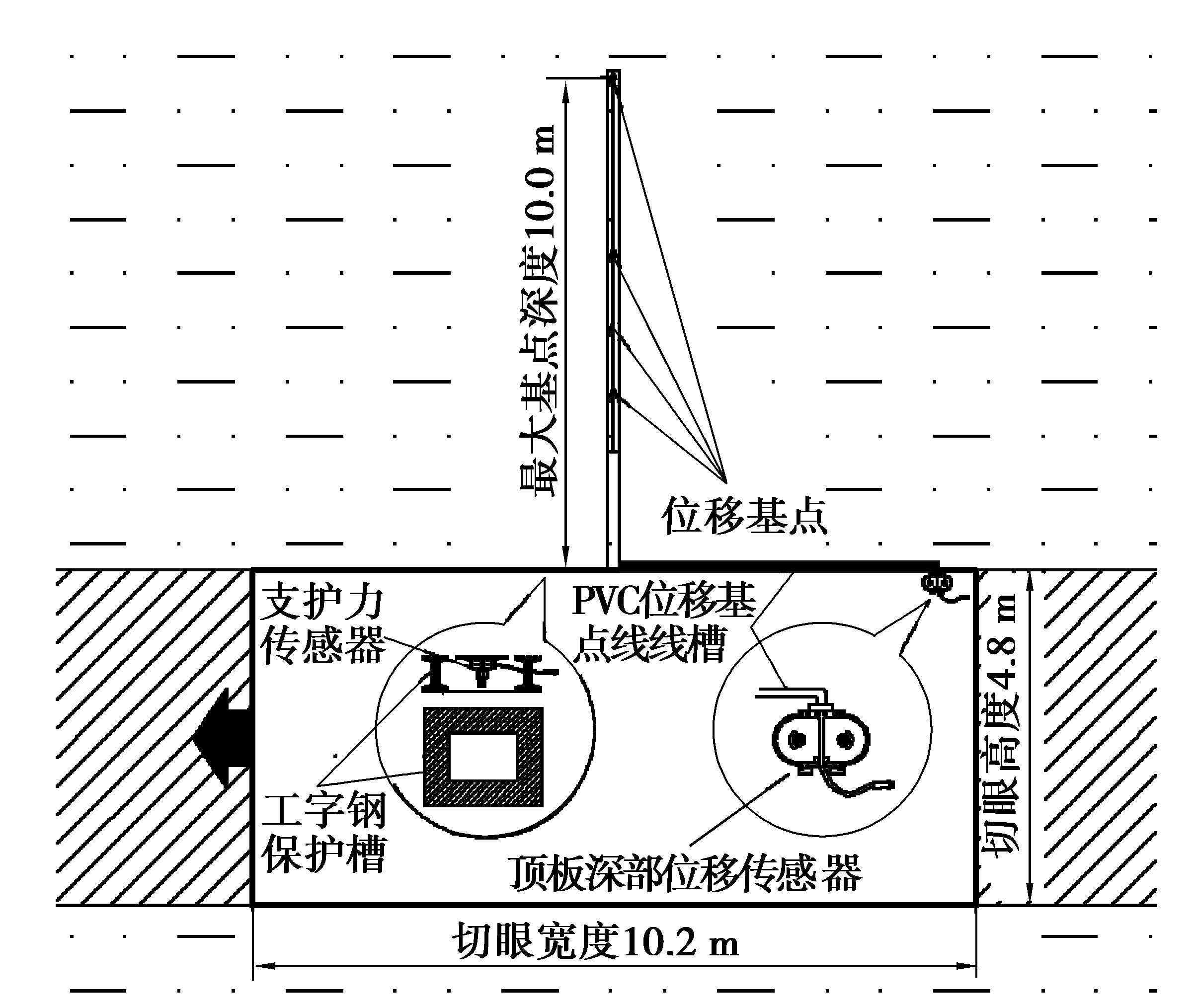

为了彻底验证赵固二矿1105大跨度切眼分区控制技术体系的合理性,掌握各层位顶板在极限跨距条件下的失稳形式,进行了切眼顶板失稳垮落规律监测。由于采空区后方的危险性和环境特殊性,采用分离式顶板深部位移监测仪[23]与锚杆(索)工况监测仪传感器留设于采空区、二次仪表外移的监测方法,如图 10所示,将四段长度为400 mm的矿用工字钢焊接成一个方盒形状的装置分别将锚杆(索)传感器罩起来,并用短锚杆固定防止液压支架将其损坏;位移传感器则移至切眼采空区一侧巷帮,将位移基点连接线接长与位移传感器相连,避开液压支架顶梁,同时用PVC管制作线槽,保护位移基点接长线和数据连接线;监测传感器与二次仪表采用有线连接,二次仪表迁至工作面两侧回采巷道端头。这样就可以实时监测回采过程中切眼顶板变形破坏规律与锚杆(索)支护力动态变化。采用该办法在切眼距下端口18 m位置处进行了实时监测,监测结果如图 11所示。

|

图 10 切眼顶板失稳垮落规律监测方案示意图 Figure 10 Schematic diagram of monitoring at the law of instability and caving for set-up room roof |

|

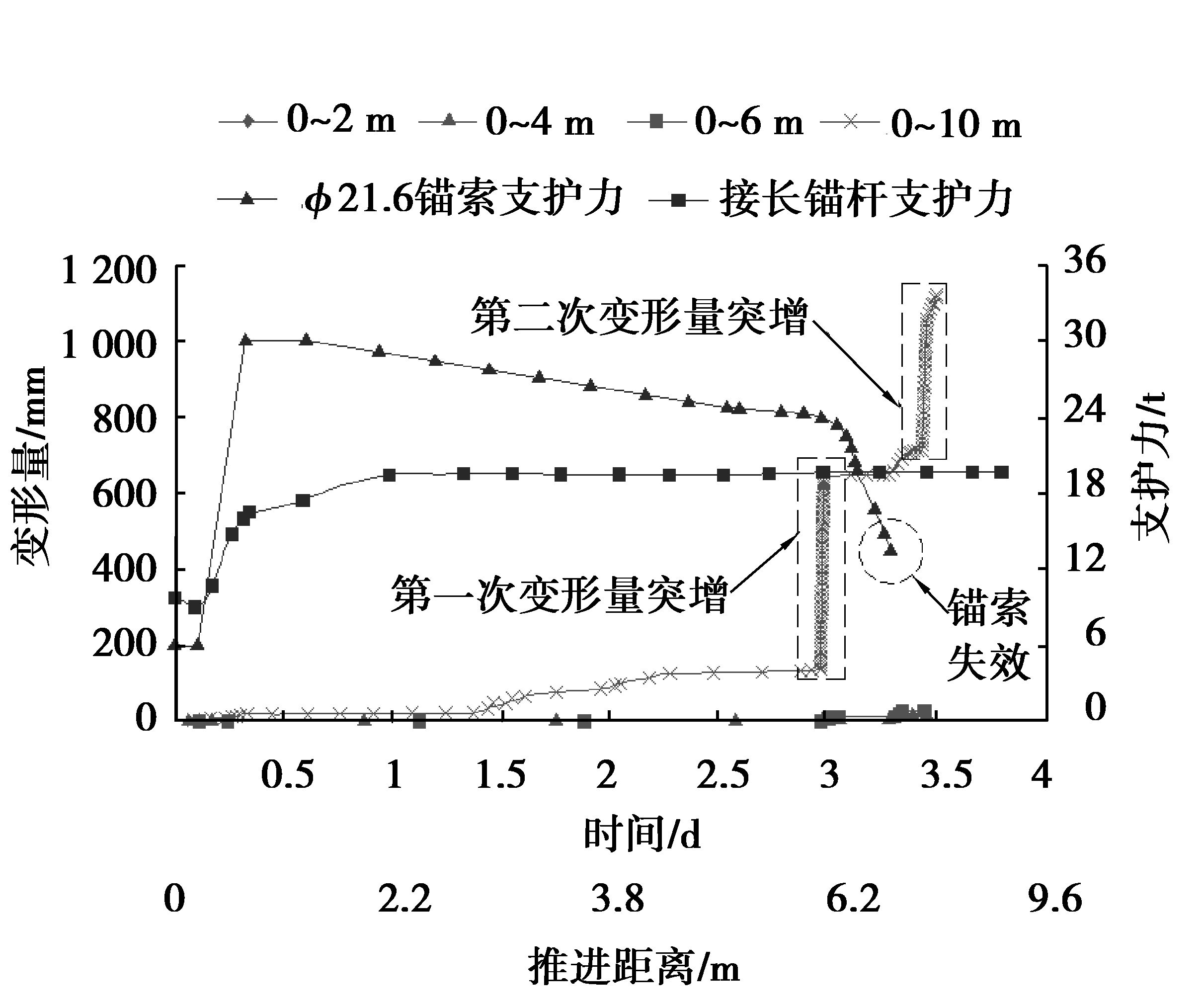

图 11 赵固二矿1105切眼顶板失稳垮落规律监测结果 Figure 11 Instability and caving monitoring results of 1105 set-up room roof in Zhaogu No.2 Coal Mine |

由图 11可以看出,切眼顶板4 m、6 m范围内顶板变形量分别为6.8 mm、18.8 mm,而6 m以上顶板变形量达到1 120.2 mm,6 m以上顶板变形主要分为两个阶段发生,且表现为瞬时性。当工作面推进至第2.9天(推进长度约6.2 m)顶板变形量发生第一次突增,突增量为466.8 mm;在工作面推进至3.4天左右(推进长度约7.3 m)顶板变形量发生第二次突增,突增量为410.2 mm,随后顶板完全垮落,监测结束。另外,顶板φ21.6 mm锚索支护力分别最高可达30.0 t,顶板发生断裂时,锚索拉力急剧下降,锚索支护失效,由于φ21.6 mm锚索破断力应在50 t以上,锚索失效方式应是锚固失效,即锚固段被拉脱。而两处测站接长锚杆支护力始终保持在11.3~20.1 t,工作状态良好。

可以推断切眼顶板变形失稳主要集中在6~10 m层位内围岩,6 m范围内顶板完整性保持较好,顶板破裂深度未进一步发展,直接顶初次垮落造成锚索锚固失效,说明在接长锚杆与长锚索的共同作用下,“锚固体岩梁”呈现出了较好的稳定性,各层位顶板均得到了有效控制,分区控制体系是符合工程实际的。

4 结 论1) 赵固二矿切眼浅部0~2.5 m层位内顶板多有不同发育程度的裂隙和围岩破碎,浅部层位顶板稳定性差,而4 m以上层位顶板稳定性较好,利用普通长度锚杆对浅部顶板进行加固以达到提高围岩自承能力的目的是不可行的,需对更深层位的顶板进行针对性强化支护。

2) 在顶板变形过程中,接长锚杆支护可持续提供较高的工作阻力,可有效强化中部层位顶板围岩,增加锚固体岩梁的极限跨距,保证锚固体岩梁的稳定性。

3) 形成了以接长锚杆为主导的深部大跨度切眼顶板分区控制方法:辅助支护材料防止表层顶板碎岩掉落;高密度普通锚杆控制浅部顶板危岩坠落与局部漏顶;接长锚杆强化中部层位顶板围岩,保证锚固体岩梁的稳定性并防止顶板大块度冒顶;长锚索控制深部层位顶板大范围失稳垮塌,同时二次强化锚固体岩梁。

4) 切眼顶板下沉量和切眼顶板失稳垮落规律监测结果表明:采用分区控制方法对深部大跨度顶板进行控制,各层位顶板变形和冒顶得到有效控制,切眼顶板垮落过程中,6 m范围内顶板完整性保持较好,接长锚杆与中部层位顶板共同形成的“锚固体岩梁”呈现出了较好的稳定性。

| [1] |

王国法, 庞义辉, 刘俊峰.

特厚煤层大采高综放开采机采高度的确定与影响[J]. 煤炭学报, 2012, 37(11): 1777–1782.

WANG Guofa, PANG Yihui, LIU Junfeng. Determination and influence of cutting height of coal by top coal caving method with great mining height in extra thick coal seam[J]. Journal of China Coal Society, 2012, 37(11): 1777–1782. (in Chinese) |

| [2] |

闫少宏, 尹希文.

大采高综放开采几个理论问题的研究[J]. 煤炭学报, 2008, 33(5): 481–484.

YAN Shaohong, YIN Xiwen. Discussing about the main theoretical problems of long Wall with top coal caving[J]. Journal of China Coal Society, 2008, 33(5): 481–484. (in Chinese) |

| [3] |

马允刚, 王海龙, 麻开辉.

厚煤层综采一次采全高大跨度切眼施工技术[J]. 煤炭科学技术, 2007, 35(5): 36–38.

MA Yungang, WANG Hailong, MA Kaihui. Construction technology of large span stable for fully mechanizedfull height cuttingmining in thick seam[J]. Coal Science and Technology, 2007, 35(5): 36–38. (in Chinese) |

| [4] |

李季, 樊龙, 赵希栋, 等.

工作面切眼顶板冒顶危险区预测体系研究[J]. 采矿与安全工程学报, 2014, 31(3): 390–398.

LI Ji, FAN Long, ZHAO Xidong, et al. On danger-area forecast system of working face opening roof caving[J]. Journal of Mining & Safety Engineering, 2014, 31(3): 390–398. (in Chinese) |

| [5] |

孙敦永.

软岩大跨度综采切眼锚杆支护矿压显现规律[J]. 矿山压力与顶板管理, 2002, 19(4): 25–26.

SUN Zhunyong. Coal pressure appearance rule of bolt supporting in soft rock large span comprehensive mining set-up room[J]. Mine Pressure and Roof Management, 2002, 19(4): 25–26. (in Chinese) |

| [6] |

吴添泉.

大跨度切眼锚网锚索支护研究[J]. 岩土力学, 2004, 25(Sup1): 141–143.

WU Tianquan. Research on support of large span set-up room using bolt-wire mesh and anchor cable[J]. Rock and Soil Mechanics, 2004, 25(Sup1): 141–143. (in Chinese) |

| [7] | Chang Q L, Zhou H Q, Xie Z H, et al. Anchoring mechanism and application of hydraulic expansion bolts used in soft rock roadway floor heave control[J]. International Journal of Mining Science and Technology, 2013, 23(3): 323–2328. DOI:10.1016/j.ijmst.2013.05.017 |

| [8] |

刘洪涛, 马念杰.

煤矿巷道冒顶高风险区域识别技术[J]. 煤炭学报, 2011, 36(12): 2043–2047.

LIU Hongtao, MA Nianjie. Coal mine roadway roof caving high risk areas recognition technology[J]. Journal of China Coal Society, 2011, 36(12): 2043–2047. (in Chinese) |

| [9] |

刘洪涛, 马念杰, 李季, 等.

顶板浅部裂隙通道演化规律与分布特征[J]. 煤炭学报, 2012, 37(9): 1451–1455.

LIU Hongtao, MA Nianjie, LI Ji, et al. Evolution and distribution characteristics of roof shallow fissure channel[J]. Journal of China Coal Society, 2012, 37(9): 1451–1455. (in Chinese) |

| [10] |

朱永建, 冯涛.

锚杆支护超长煤巷顶板稳定性动态分类研究[J]. 煤炭学报, 2012, 37(4): 565–570.

ZHU Yongjian, FENG Tao. Research on dynamic stability classification of bolt support forsuper-long coal roadway roof[J]. Journal of China Coal Society, 2012, 37(4): 565–570. (in Chinese) |

| [11] |

严红, 何富连, 王思贵.

特大断面巷道软弱厚煤层顶板控制对策及安全评价[J]. 岩石力学与工程学报, 2014, 33(5): 1014–1023.

YAN Hong, HE Fulian, WANG Sigui. Safety control and evaluation of roadway with supper-large cross-section and soft-weak thick coal roof[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(5): 1014–1023. (in Chinese) |

| [12] |

严红, 何富连, 徐腾飞, 等.

高应力大断面煤巷锚杆索桁架系统试验研究[J]. 岩土力学, 2012, 33(Sup2): 257–262..

YAN Hong, HE Fulian, XU Tengfei, et al. Experimental study of bolt and cable truss system for large cross-section coal roadways under high stress[J]. Rock and Soil Mechanics, 2012, 33(Sup2): 257–262.. (in Chinese) |

| [13] |

严红, 何富连, 徐腾飞.

深井大断面煤巷双锚索桁架控制系统的研究与实践[J]. 岩石力学与工程学报, 2012, 31(11): 2248–2257.

YAN Hong, HE Fulia, XU Tengfei. Study of double-cable-truss controlling system for large section coal roadway of deep mine and its practice[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(11): 2248–2257. (in Chinese) |

| [14] |

勾攀峰, 辛亚军, 张和, 等.

深井巷道顶板锚固体破坏特征及稳定性分析[J]. 中国矿业大学学报, 2012, 41(5): 712–718.

GOU Panfeng, XIN Yajun, ZHANG He, et al. Stability and failure analysis of roof anchors in a deep mine gateway[J]. Journal of China University of Mining and Technology, 2012, 41(5): 712–718. (in Chinese) |

| [15] |

勾攀峰, 侯朝炯.

锚固岩体强度强化的实验研究[J]. 重庆大学学报(自然科学版), 2000, 23(3): 35–39.

GOU Panfeng, HOU Chaojiong. The study on the testing of strengthening the bolted rock body strength[J]. Journal of Chongqing University(Natural Science Edition), 2000, 23(3): 35–39. (in Chinese) |

| [16] |

勾攀峰, 侯朝炯.

回采巷道锚杆支护顶板稳定性分析[J]. 煤炭学报, 1999, 24(5): 466–470.

GOU Panfeng, HOU Chaojiong. Stability analysis of the roof of extraction opening supported with bolts[J]. Journal of China Coal Society, 1999, 24(5): 466–470. (in Chinese) |

| [17] | Li J P, He F L, Yan H, et al. The caving and sliding control of surrounding rocks on large coal roadways affected by abutment press[J]. Safety Science, 2012, 50(4): 773–777. DOI:10.1016/j.ssci.2011.08.036 |

| [18] |

鲍莱茨基,胡戴克.矿山岩体力学[M].于振海,刘天泉,译.北京:煤炭工业出版社,1985:29-36. Boreek, Chudek. Rock mass mechanics[M]. Translated by YU Zhenhai, LIU Tianquan. Beijing:China Coal Industry Publishing House,1985:29-36. (in Chinese) |

| [19] |

赵洪亮, 姚精明, 何富连, 等.

大断面煤巷预应力桁架锚索的理论与实践[J]. 煤炭学报, 2007, 32(10): 1061–1065.

ZHAO Hongliang, YAO Jingming, HE Fulian, et al. Application of prestress truss cable in large cross section coal roadway[J]. Journal of China Coal Society, 2007, 32(10): 1061–1065. (in Chinese) |

| [20] | Zhang H L, Cao J J, Tu M. Floor stress evolution laws and its effect on stability of floor roadway[J]. International Journal of Mining Science and Technology, 2013, 23(5): 631–636. DOI:10.1016/j.ijmst.2013.08.002 |

| [21] |

钱鸣高, 石平五. 矿山压力与岩层控制[M]. 徐州: 煤炭工业出版社, 2003.

QIAN Minggao, SHI Pingwu. Mine pressure and rock strata control[M]. Xuzhou: China Coal Industry Publishing House, 2003. (in Chinese) |

| [22] |

薛顺勋, 宋广太, 库明欣. 煤巷锚杆支护施工指南[M]. 北京: 煤炭工业出版社, 1999.

XUE Shunxun, SONG Guangtai, KU Mingxin. Coal roadway bolting construction guide[M]. Beijing: Coal Industry Press, 1999. (in Chinese) |

| [23] |

贾后省, 郭书英, 王雪颖, 等.

巷道顶板多点离层监测仪的设计与应用[J]. 煤炭工程, 2012(9): 110–113.

JIA Housheng, GUO Shuying, WANG Xueying, et al. Design and application of multi point roof separation monitor to mine gateway[J]. Coal Mine Engineering, 2012(9): 110–113. (in Chinese) |

2017, Vol. 40

2017, Vol. 40