金属表面硅烷处理技术具有处理工艺过程简单、能耗低、对环境无污染等优点,可共线处理冷轧板、镀锌板、铝等不同板材,且所制备硅烷膜与金属基体结合力大,防腐蚀性能与铬酸盐转化膜相当,因此被认为有望替代磷化和铬酸盐钝化技术用于金属表面处理[1-2]。随着硅烷化处理技术在国内外涂装前处理领域的发展,国内外学者在硅烷化表面处理方面已做了大量的研究,主要包括:不同体系硅烷膜的制备及性能研究[3-5];二氧化钛溶胶[6]、腐蚀抑制剂 (如铈[7-8])、纳米颗粒 (如Y2O3[9]) 以及环氧树脂[10]等添加剂对硅烷膜的改性研究;硅烷膜制备方法,如电化学沉积法[11-14]和溶胶凝胶法[15]等,对硅烷膜性能的影响研究;以及硅烷溶液稳定性机理的研究[16-17]等。

但是,国内外对硅烷水解度的定量研究仍很少。目前采用NMR[18-20]和红外光谱[21-22]等分析方法仅适合对水解较慢的硅烷的水解过程进行离线的、定性的研究,而不能得到关于水解度的定量数据。然而,硅烷水解度的定量研究对其大规模工业化应用具有重要现实意义。一方面水解度数据不仅是表征工作液中硅烷有效利用率的重要参数,进而为是否需开发促进硅烷水解的方法以及新的硅烷体系提供依据;另一方面,根据硅烷水解反应的化学平衡,在建槽过程中,对硅烷浓缩液的稀释会促进其进一步水解,对其稀释前后水解度的定量研究,有助于经济、合理地确定浓缩液的稀释倍数;同时,硅烷工作液循环利用过程中,根据水解度数据可确定换槽时间。

本课题组以双-(3-三甲氧基硅基丙基) 胺 (BAS) 和乙烯基三乙酰氧基硅烷 (VTAS) 的混合硅烷体系为研究对象采用分光光度法,通过测量水解过程中甲醇的含量确定混合体系中BAS的水解度数据,但是该方法测量过程比较复杂,且只能得到一种硅烷的水解度数据[23]。笔者以3种BAS/VTAS混合硅烷体系为研究对象,采用气相色谱内标法测量体系中两种硅烷的水解度值,可为其工业化应用提供理论依据,该法还适用于不同混合硅烷体系的水解度的测定,其结果可作为硅烷水解液性能评判的依据,实现对硅烷体系的快速筛选。为了验证气相色谱内标法的有效性,笔者进一步采用红外光谱法表征不同BAS/VTAS体系中的Si-OH含量,并用极化曲线和CuSO4点蚀法对不同体系所制备硅烷膜的耐腐蚀性能进行表征。

1 实验方法 1.1 药品与仪器BAS:工业级 (纯度95%),南京能德化工有限公司;Maya-VTAS:纯度98%,玛雅高纯度化学品;Micxy-VTAS:纯度95%,麦卡希试剂,Industry-VTAS:工业级,山东省曲阜市万达化工有限公司。异丙醇 (C3H8O):分析纯,重庆川东化工有限公司;醋酸 (CH3COOH):分析纯,重庆川东化工有限公司;甲醇 (CH3OH):分析纯,重庆川东化工有限公司;CuSO4:分析纯,重庆博艺化学试剂有限公司;NaCl:分析纯,重庆川东化工有限公司;HCl:分析纯,重庆川东化工有限公司;去离子水为实验室自制。

气相色谱仪:FULI9790II,浙江福立分析仪器有限公司;电化学工作站:CHI604E,上海辰华仪器有限公司。

1.2 溶液配制和硅烷膜的制备混合硅烷水解液的配制:将BAS分别与3种VTAS混合 (VBAS:VVTAS均为5:1),室温下搅拌3 h。将上述得到的3种不同的混合硅烷溶液加入体积为其50倍的去离子水中,室温下搅拌水解48 h后备用;所制备水解液分别标记为:BAS/MicxyV,BAS/IndustryV和BAS/MayaV。

硅烷膜的制备:将经过前处理[16]的冷轧钢在上述配制的混合硅烷水解液中浸渍60 s,然后在120 ℃下固化60 min;所制备硅烷膜分别标记为:F-BAS/MicxyV,F-BAS/IndustryV和F-BAS/MayaV。

1.3 气相色谱分析选用与硅烷水解液互溶性好、保留时间合适、毒性小的C3H8O为内标物,对硅烷水解液中的水解产物CH3OH和CH3COOH进行定量分析。分析条件为:柱流量:25 ml/min;分流比:100:1;气化温度:300 ℃;进样量:0.1 μL;检测器温度:300 ℃;柱箱温度:始温40 ℃,保持5 min,以10 ℃/min的速度升到250 ℃,保持10 min。

1.4 红外光谱分析将混合硅烷水解液与KBr混合并在80 ℃烘干,然后压片,并采用Nicolet公司的FT-IR550型红外光谱仪对材料进行分析,扫描波长范围为400~4 000 cm-1。

1.5 硅烷膜耐腐蚀性能测试采用三电极体系对冷轧钢裸片和硅烷化处理后的冷轧钢片进行电化学测试,三电极体系中工作电极为冷轧钢片,工作面积选取10 mm×10 mm,参比电极为饱和甘汞电极,辅助电极为20 mm×20 mm的铂片,腐蚀介质为3.5 wt%的NaCl溶液;测试温度为室温;极化 (Tafel) 曲线扫描范围为-500~+500 mV (相对于开路电位),扫描速度为1 mV/s。

硫酸铜点蚀试验参照国标GB5936—86《3%CuSO4点蚀实验》。将配制好的CuSO4溶液滴在处理过的基体上,用秒表进行计时,观察出现红色点蚀点的时间。

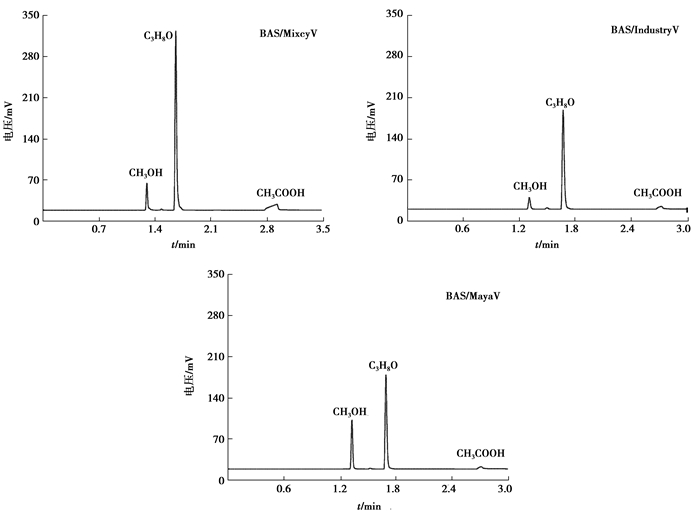

2 结果与讨论 2.1 水解度的测定图 1为BAS/MixcyV、BAS/IndustryV和BAS/MayaV 3种混合硅烷水解液的气相色谱图。由图可知,3种混合硅烷水解液均在保留时间为1.3 min附近出现了BAS的水解产物CH3OH的特征峰,保留时间为2.8 min附近出现了VTAS的水解产物CH3COOH的特征峰,保留时间为1.6 min附近出现了内标物C3H8O的特征峰。根据各样品气相色谱图中各物质特征峰的峰面积数据,通过内标法分别对3种水解液中两种硅烷的水解度进行计算,计算过程及结果分别列于表 1、表 2和表 3,表中每组实验重复3次以增加结果的准确性和可靠性。

|

图 1 3种混合硅烷水解液的气相色谱图 Figure 1 Gas chromatogram of three kinds of mixed silane hydrolysates |

| 表 1 BAS/MixcyV中BAS和VTAS的水解度的计算 Table 1 Calculation of hydrolysis degree of BAS and VTAS in BAS/Mixcy V |

| 表 2 BAS/IndustryV中BAS和VTAS的水解度的计算 Table 2 Calculation of hydrolysis degree of BAS and VTAS in BAS/Industry V |

| 表 3 BAS/MayaV中BAS和VTAS的水解度的计算 Table 3 Calculation of hydrolysis degree of BAS and VTAS in BAS/Maya V |

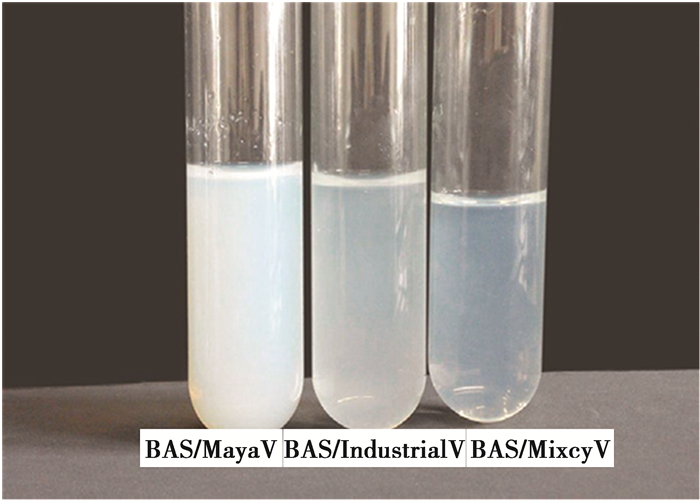

由表 1和表 2可知,对于BAS/MicxyV和BAS/IndustrialV来说,两样品中BAS和VTAS的水解度值比较接近,说明两样品中发生水解的BAS与VTAS的量比较接近,但是样品BAS/MicxyV中两种硅烷的水解度值均较大,说明该水解液样品中水解出的Si-OH的量更高。同时,观察两水解液样品并未产生沉淀 (图 2),说明部分Si-OH之间的缩聚反应并未影响硅烷水解液的稳定性,因此,可以初步推断BAS/MixcyV和BAS/Industry两种混合硅烷水解液所制备硅烷膜的耐腐蚀性能的优劣顺序为:BAS/MixcyV>BAS/Industry。另一方面,表 3中BAS/MayaV样品中VTAS的水解度值和其他两个样品相差不多,但是BAS的水解度远远高于其他两个样品,达到33.1%,这说明该水解液样品中水解出的Si-OH的量要远远高于前两者。理论上,硅烷工作液中水解得到的自由Si-OH含量越高,所制备硅烷膜的耐腐蚀性能越好,但是,过高的Si-OH的含量会加剧Si-OH之间的缩聚反应,从而影响硅烷水解液的稳定性以及所制备硅烷膜的耐腐蚀性能。图 2中BAS/MayaV水解液出现了明显的白色絮状物,也说明了该水解液样品的稳定性较差。

|

图 2 3种BAS/VTAS混合硅烷水解液的照片 Figure 2 Pictures of three kinds of mixed silane hydrolysates |

因此,根据3样品中BAS和VTAS水解度的计算结果可以初步推断,采用BAS/MixcyV、BAS/IndustryV和BAS/MayaV 3种混合硅烷水解液所制备硅烷膜的耐腐蚀性能的优劣顺序为:F-BAS/MicxyV>F-BAS/IndustrialV>F-BAS/MayaV。为了验证上述推断,笔者进一步对各水解液中Si-OH的含量和所制备硅烷膜的耐腐蚀性能进行了分析和研究。

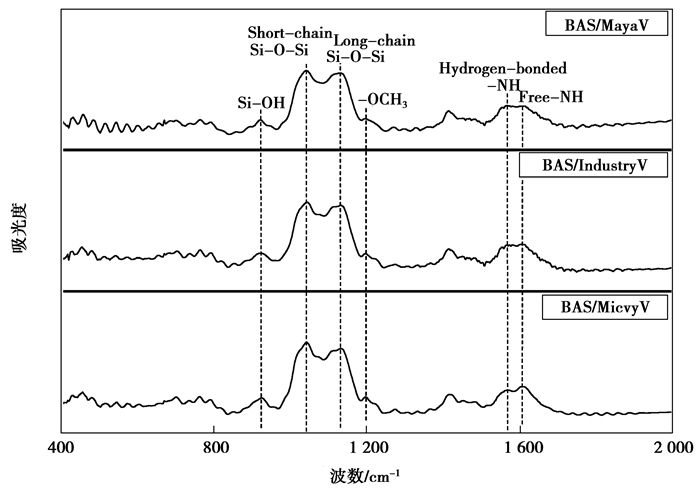

2.2 气相色谱内标法有效性验证图 3是BAS/MicxyV、BAS/IndustrialV和BAS/MayaV水解液经80 ℃烘干后的红外光谱图。由于普通红外法测试过程中仅能对固相进行测试,因此采用较低的温度 (80 ℃) 对各硅烷工作液进行固化,使各样品中Si-OH的相对含量更接近与水解液中的情况,其反映的是硅烷水解液中稳定存在的Si-OH的相对含量。由图可知:3样品的主要特征峰和特征波数基本相同;在~920 cm-1处出现了Si-OH的特征峰,这部分“剩余”Si-OH在更高的温度下可发生交联,对硅烷膜形成做出贡献,;在~1 048 cm-1和~1 132 cm-1处分别出现了短链Si-O-Si和长链Si-O-Si,说明水解液中的部分Si-OH在烘干过程中发生了缩合反应;~1 565 cm-1和~1 606 cm-1处的特征峰分别对应氢键中-NH和自由-NH[16]。

|

图 3 3种混合硅烷水解液经80 ℃烘干后的红外光谱图 Figure 3 Infrared spectra of different mixed silane hydrolysates after drying at 80 ℃ |

为了进一步计算各样品中Si-OH的相对含量,笔者对各红外谱图进行分峰拟合并采用半定量法进行计算,结果示于表 4,其中,氢键中-NH (1 565 cm-1) 和自由-NH (1 606 cm-1) 对应特征峰的峰面积作为归一化标准。由表 4中数据可知,BAS/MicxyV和BAS/IndustrialV两样品的水解液中“剩余”Si-OH的相对含量基本相同且均较高;同时,在烘干过程中形成的Si-O-Si交联结构对金属表面防腐是有利的,对于BAS/MicxyV和BAS/IndustrialV来说,BAS/MicxyV中Si-O-Si的相对含量较高,因此,可以推断由BAS/MicxyV所制备硅烷膜的耐腐蚀性能更优。另一方面,BAS/MayaV中Si-O-Si的相对含量和BAS/IndustrialV几乎相同,但是前者所含“剩余”Si-OH的相对含量要少,因此,可以推断由BAS/MayaV所制备硅烷膜的耐腐蚀性能在3样品中最差。这和气相色谱法得到的结论相一致。

| 表 4 经80 ℃烘干后3种水解液样品中所含Si-OH和Si-O-Si的相对含量 Table 4 The relative content of Si-OH and Si-O-Si in different mixed silane hydrolysates after drying at 80 ℃ |

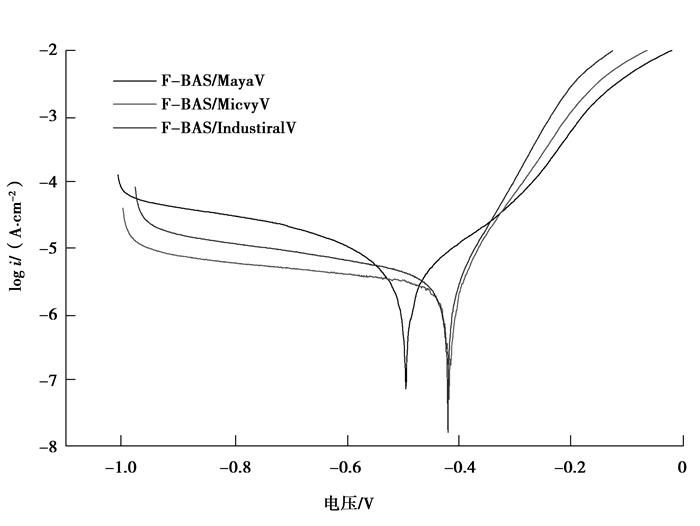

研究表明:Tafel曲线中腐蚀电流Icorr越小表明硅烷膜阻碍电子在金属以及腐蚀溶液构成的双电层中的扩散与迁移的能力越强,即硅烷膜的耐腐蚀性越强。图 4为经3种不同混合硅烷溶液处理后的冷轧钢表面硅烷膜的Tafel曲线,相应的电化学腐蚀参数列于表 5。结果表明:3种硅烷膜的腐蚀电势Ecorr和腐蚀电流Icorr的大小顺序为:F-BAS/MicxyV<F-BAS/IndustrialV<F-BAS/MayaV;这说明所制备3种硅烷膜的耐腐蚀性能的大小顺序为:F-BAS/MicxyV>F-BAS/IndustrialV>F-BAS/MayaV,这证实了气相色谱法和红外光谱分析中的推断。

|

图 4 3种硅烷膜的Tafel曲线 Figure 4 Tafel curves of three kinds of silane films |

| 表 5 3种硅烷膜的电化学腐蚀参数 Table 5 Electrochemical etching parameters of three kinds of silane films |

CuSO4点蚀时间的长短也可以表征硅烷膜耐腐蚀性能的优劣,点蚀时间越长表明硅烷膜的耐腐蚀性能越好。冷轧钢裸片以及经3种不同混合硅烷溶液处理后冷轧钢表面3种硅烷膜的点蚀时间如表 6所示。由表可得:经硅烷表面处理后,冷轧钢的点蚀时间明显增强,说明耐腐蚀性能增强,而且,所制备3种硅烷膜的耐腐蚀性能的大小顺序为:F-BAS/MicxyV>F-BAS/IndustrialV>F-BAS/MayaV>Bare,这与电化学测试结果完全一致。

| 表 6 3种硅烷膜的点蚀时间 Table 6 Pitting time of three kinds of silane films |

笔者以BAS/MicxyV、BAS/IndustrialV和BAS/MayaV 3种混合硅烷体系为研究对象,以C3H8O为内标物,采用气相色谱内标法分别得到3样品中CH3OH和CH3COOH的浓度值,并通过进一步计算得到BAS/MicxyV、BAS/IndustrialV和BAS/MayaV混合硅烷水解液中两种硅烷的水解度分别为:11.4%/29.1%,8.4%/26.9%和33.1%/27.9%。根据上述结果可得:BAS/MicxyV、BAS/IndustrialV两样品中BAS与VTAS的水解度均相差不多,水解度较大者,水解液中Si-OH含量越高,水解液的性能也越好,而BAS/MayaV样品中BAS水解度过高,Si-OH之间的缩聚反应影响了水解液的稳定性。因此,可初步推断:3水解液样品性能的优劣顺序为:BAS/MicxyV>BAS/IndustrialV>BAS/MayaV。

红外光谱法表明:BAS/MicxyV中“剩余”Si-OH的含量较高,BAS/IndustrialV次之,验证了气相色谱法的推断。Tafel曲线和CuSO4点蚀实验表明:所制备3种硅烷膜的耐腐蚀性能的大小顺序为:F-BAS/MicxyV>F-BAS/IndustrialV>F-BAS/MayaV,这进一步说明气相色谱法可为硅烷水解液性能优劣的评判提供有效的定量依据。

| [1] |

冀晓丽, 张欣, 刘晓慧, 等.

金属表面有机硅复合膜的耐腐蚀性能[J]. 大连工业大学学报, 2014, 33(3): 193–196.

JI Xiaoli, ZHANG Xin, LIU Xiaohui, et al. Corrosion resistance of silane composite membrane on steel surface[J]. Journal of Dalian Polytechnic University, 2014, 33(3): 193–196. (in Chinese) |

| [2] |

雷越, 汤宏伟, 张圣麟.

6061铝合金上硅烷膜的制备与性能[J]. 腐蚀与防护, 2014, 35(1): 64–68.

LI Yue, TANG Hongwei, ZHANG Shenglin. Preparation and properties of sialne film on 6061 aluminium alloy surface[J]. Corrosion and Protection, 2014, 35(1): 64–68. (in Chinese) |

| [3] | Deyá C. Preparation of γ-mercaptopropyltrimethoxysilane's films to protect steel against corrosion[J]. Journal of Materials Engineering and Performance, 2015, 24(3): 1206–1212. DOI:10.1007/s11665-015-1384-6 |

| [4] | Tan S Y, Tian W J, Zhao S. Study of the preparation of γ-glycidoxypropyltrimethoxysilane film on metallic surface[J]. Asian Journal of Chemistry, 2012, 24(1): 413–416. |

| [5] | Sakai R T, Cruz F M D L D, Melo H G D, et al. Electrochemicalstudy of Teos, Teos/Mpts, Mpts/Mma and Teos/Mpts/Mma films on tin coated steel in 3. 5% nacl solution[J]. Progress in Organic Coatings, 2012, 74(2): 288–301. DOI:10.1016/j.porgcoat.2012.01.001 |

| [6] | Chen S, Cai Y, Chen Z, et al. Electrochemical behavior and corrosion protection performance of bis-[J]. Applied Surface Science, 2015, 331: 315–326. DOI:10.1016/j.apsusc.2015.01.008 |

| [7] | Zand R Z, Verbeken K, Adriaens A. Influence of the cerium concentration on the corrosion performance of Ce-doped silica hybrid coatings on hot dip galvanized steel substrates[J]. International Journal of Electrochemical Science, 2013, 8(1): 548–563. |

| [8] | Cambon J B, Esteban J, Ansart F, et al. Effect of cerium on structure modifications of a hybrid sol-gel coating, its mechanical properties and anti-corrosion behavior[J]. Materials Research Bulletin, 2012, 47(11): 3170–3176. DOI:10.1016/j.materresbull.2012.08.034 |

| [9] |

张明明, 李文超, 张圣麟.

AA6061-T6铝合金表面纳米Y2O3改性硅烷膜的耐蚀性[J]. 腐蚀与防护, 2014, 35(11): 1122–1126.

ZHANG Mingming, LI Wenchao, ZHANG Shengling. Corrosion resistance of silane films modified with yttrium oxide nanoparticles on AA6061-T6 Al alloy surface[J]. Corrosion and Protection, 2014, 35(11): 1122–1126. (in Chinese) |

| [10] | Xue D, Ooij W J V. Corrosion performance improvement of hot-dipped galvanized (HDG) steels by electro-deposition of epoxy-resin-ester modified bis-[J]. Progress in Organic Coatings, 2013, 76(7/8): 1095–1102. |

| [11] | Jiang L L, Wu L K, Hu J M, et al. Electrodeposition of protective organosilane films from a thin layer of precursor solution[J]. Corrosion Science, 2012, 60(3): 309–313. |

| [12] | Wu L K, Liu L, Li J, et al. Electrodeposition of cerium (Ⅲ)-modified bis-[J]. Surface and Coatings Technology, 2010, 204(23): 3920–3926. DOI:10.1016/j.surfcoat.2010.05.027 |

| [13] | Li M, Yang Y Q, Liu L, et al. Electro-assisted preparation of dodecyltrimethoxysilane/TiO2 composite films for corrosion protection of AA2024-T3(aluminum alloy)[J]. Electrochimica Acta, 2010, 55(8): 3008–3014. DOI:10.1016/j.electacta.2009.12.081 |

| [14] | Hu J M, Liu L, Zhang J Q, et al. Electrodeposition of silane films on aluminum alloys for corrosion protection[J]. Progress in Organic Coatings, 2007, 58(4): 265–271. DOI:10.1016/j.porgcoat.2006.11.008 |

| [15] |

魏铭, 胡巧玲, 田祚强, 等.

金属表面用硅烷处理液的制备工艺及表征[J]. 腐蚀科学与防护技术, 2014, 26(3): 233–236.

WEI Ming, HU Qiaoling, TIAN Zuoqiang, et al. Preparation and characterization of liquid for silane treatment of carbon steel Q235[J]. Corrosion & Protection, 2014, 26(3): 233–236. DOI:10.11903/1002.6495.2013.376 (in Chinese) |

| [16] | Xian X, Chen M, Li L, et al. Key factors influencing the stability of silane solution during long-term surface treatment on carbon steel[J]. Corrosion Science, 2013, 74(4): 283–289. |

| [17] |

徐溢, 滕毅, 唐守渊.

提高硅烷试剂溶液稳定性的研究[J]. 腐蚀与防护, 2002, 23(5): 193–195.

XU Yi, TENG Yi, TANG Shouyuan. Improving the stability of additives of silane agent solution applied to metallic surface treatment[J]. Corrosion & Protection, 2002, 23(5): 193–195. (in Chinese) |

| [18] | Díaz-Benito B, Velasco F, Martínez F J, et al. Hydrolysis study of bis-1, 2-(triethoxysilyl) ethane silane by NMR[J]. Colloids and Surfaces A Physicochemical and Engineering Aspects, 2012, 369(1/2/3): 53–56. |

| [19] | Salon M C B, Belgacem M N. Competition between hydrolysis and condensation reactions of trialkoxysilanes, as a function of the amount of water and the nature of the organic group[J]. Colloids and Surfaces A Physicochemical and Engineering Aspects, 2010, 366(1/2/3): 147–154. |

| [20] | Salon M C B, Bayle P A, Abdelmouleh M, et al. Kinetics of hydrolysis and self condensation reactions of silanes by NMR spectroscopy[J]. Colloid Surface A Physicochemical and Engineering Aspects, 2008, 312(2/3): 83–91. |

| [21] | Pantoja M, Martínez M A, Abenojar J. Effect of EtOH/H2O ratio and pH on bis-sulfur silane solutions for electroga lvanized steel joints based on anaerobic adhesives[J]. Journal of Adhesion, 2011, 87(7/8): 688–708. |

| [22] | Hadad A A E, Carbonell D, Barranco V, et al. Preparation of sol-gel hybrid materials from γ-methacry loxypropyl trimethoxy silane and tetramethyl orthosilicate: study of the hydrolysis and condensation reactions[J]. Colloid and Polymer Science, 2011, 289(17/18): 1875–1883. |

| [23] |

羡小超, 陈明禄, 林震, 等.

混合硅烷体系中双-(3-三甲氧基硅基丙基) 硅烷水解度的研究[J]. 表面技术, 2013, 42(2): 7–13.

XIAN Xiaochao, CHEN Minglu, LIN Zhen, et al. Study of hydrolysis degree of bis-(triethoxysilylpropyl) amine in the mixtures of silanes[J]. Surface Technology, 2013, 42(2): 7–13. (in Chinese) |

2017, Vol. 40

2017, Vol. 40