2. 重庆大学化学化工学院, 重庆 401331

2. College of Chemistry and Chemical Engineering, Chongqing University, Chongqing 401331, P. R. China

Q235钢广泛应用于电力系统高压输电铁塔、桥梁、车辆、锅炉、容器、船舶等[1],常采用防腐蚀涂料提高Q235钢的耐腐蚀性能[2]。环氧树脂因结构中含大量羟基、醚基等强极性基团,易交联固化使成膜致密性强、附着力高,表现出优异的机械性能、耐化学腐蚀性能[3-7]。El-Wahab等[8]通过向环氧沥青涂料中加入一定量聚酰胺脂,改善涂层的耐水性,并且缩短环氧沥青涂料固化时间;王永涛等[9]提出将纳米SiO2在自乳固化剂制备过程中进行分散到单环氧化合物中, 然后再进行原位聚合和接枝改性,得到水性环氧树脂纳米涂料。为了评价环氧涂层的耐蚀性,张颖怀等[10]采用EIS法测试了环氧树脂/钢体系在质量分数为3.5%的NaCl溶液中的电化学阻抗谱,并研究有机涂层/金属体系性能与失效过程,表明浸泡初期阻抗减小,中期阻抗增大,后期阻抗又减小,浸泡时间延长,涂层中Cl-浓度增加。环氧复合涂层作为防腐涂料已经应用于许多领域[11-16]。

目前,环氧复合涂层作为输电杆塔涂层的腐蚀防护常通过人工加速腐蚀探究其耐蚀性。由于而对环氧涂层涂装的电力装备在实际变电站中的腐蚀行为研究较少。变电站环境中的金属材料由于受到电磁辐射的影响,其腐蚀性为具有一定的特殊性。通过变电站环境自然暴露实验,并进行NaCl溶液浸泡实验。通过两种方法研究涂层的腐蚀行为,使得实验的结果更加的全面。因此,研究变电站环境中的环氧复合涂层的耐蚀性具有重要的参考意义。

以Q235钢表面涂覆的环氧富锌底漆、水性聚氨酯中间漆、银灰环氧磁漆构成的环氧复合涂层为对象,首先将其分别浸泡或自然暴露在质量分数为5%的NaCl溶液或变电站环境中不同时间,然后采用电化学阻抗谱 (EIS) 研究环氧复合涂层试样的电化学腐蚀行为,考察环氧复合涂层的耐候性与耐盐蚀性,结合傅里叶红外光谱 (FTIR) 表征分析了涂层经浸泡和自然环境暴露两种过程涂层的变化。

1 实验方法向四口烧瓶中加入设计量甲苯二异氰酸酯 (TDI) 和14.3 g聚醚二元醇,水浴恒温加热80 ℃,反应2.5 h后加入3.65 g二羟甲基丙酸。再反应0.5 h后加入1.22 g三羟甲基丙烷,0.5 h后加入用丙酮稀释的0.7 g环氧树脂反应5 h。将反应产物冷却至室温,搅拌下加入3.67 mL三乙胺进行中和。中和后在加入去离子水进行分散乳化,得到环氧树脂三乙胺修饰的聚氨酯复合乳液。

将环氧聚氨酯复合乳液转移至烧瓶中。称量6 mL甲基丙烯酸甲酯 (MMA) 和0.08 g偶氮二异丁腈 (AIBN),用丙酮稀释至50 mL,再转移到滴液漏斗中。将复合乳液在75 ℃保温0.5 h,3 h内均匀滴加MMA,滴加完成后保温反应1.5 h。最后用旋转蒸发仪去除丙酮溶剂,得到环氧丙烯酸酯修饰水性聚氨酯复合乳液。

实验所用涂料为H06-4环氧富锌底漆、银灰环氧磁漆,由重庆三峡油漆股份有限公司提供;中间漆为自制环氧丙烯酸酯修饰水性聚氨酯。基底材料为250 mm×150 mm×1.8 mm Q235钢板,将Q235钢板用铸钢丸喷砂预处理,使其表面粗糙度达到Sa 2.5级。预处理后Q235钢板在2 h内进行底漆涂装处理,以防止基底氧化。采用喷涂方式将底漆、中间漆、面漆按涂装顺序涂覆在Q235钢板上,底漆和面漆的涂覆方向垂直;底漆涂装后至少等待4~8 h,使表面充分干燥后涂装中间漆,在表面充分干燥前不应涂装面漆。底漆膜厚约为40 μm、中间漆膜厚约为40 μm,面漆膜厚控制在70 μm左右。待最后一道涂膜完全干燥后,用耐候性良好的涂料涂样板的背面及封边,封边宽度为5 mm。将涂装好的样板放自然条件下干燥,并将样板放置在GB 9278规定的条件下进行状态调节处置7 d,试样制作完成。

将制作完成的试样分别进行浸泡实验与自然暴露实验。浸泡实验选择质量分数为5%的NaCl溶液为浸泡介质,室温;自然暴露实验选择某电力公司110 kV变电站内,环境为乡村定居区,周边无工业企业。定期取出浸泡与自然暴露的试样进行电化学测试,评价其性能。

EIS测试采用PGSTAT302电化学测试系统,三电极体系,涂层样板为工作电极 (WE)(测试面积12.56 cm2),石墨电极为辅助电极 (CE),Ag/AgCl电极为参比电极 (RE);测试在开路电位下进行,正弦波信号振幅10 mV,频率范围10-2 ~105 Hz。测试溶液为5% NaCl中性溶液,试样浸泡2 h,待体系的开路电位稳定后再进行测量,测试采用专门的涂层电解池并在屏蔽箱中进行。

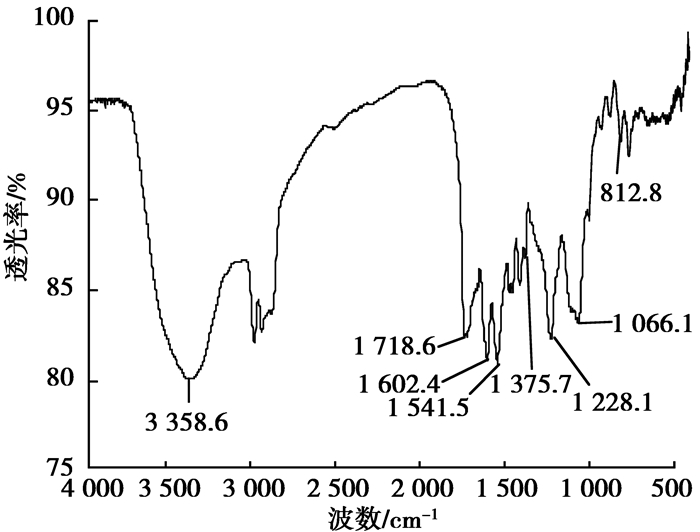

2 结果与讨论 2.1 水性聚氨酯复合乳液红外光谱分析图 1是水性聚氨酯涂层红外光谱图,1 718.6 cm-1处出现了氨酯基中C=O基伸缩振动峰,1 541.5 cm-1处出现了CO—NH的变形振动吸收峰,这两个峰是聚氨酯的特征峰,表明了聚合物中存在大量的聚氨酯键。在3 358.6 cm-1出现了特强吸收峰,按照理论应该是N—H键伸缩振动峰,但此处峰型十分大,推测其有可能是氢键的吸收峰。聚醚氨酯中硬段的N—H可与硬段本身的C—O形成氢键,也可以和软段的—O—形成氢键。氢键越强,谱带越宽,吸收强度越大。氢键的峰可能覆盖了N—H的伸缩振动峰。考虑到—OH峰也在附近,此峰也有可能是—OH峰,推测反应物有可能未完全反应,或者是涂膜中的水未完全出去。2 270 cm-1处未见—NCO的不对称伸缩振动峰,3 423 cm-1处未见明显的环氧多元醇中羟基的吸收峰,这说明—NCO与—OH已完全反应。1 066.1 cm-1、1 228.1 cm-1为酯基中C—O—C键的对称和不对称伸缩振动峰,812.8 cm-1为聚丙烯酸酯的特征峰,1 375.7 cm-1为甲基的C—H变形振动峰,这些峰说明成膜物中存在聚丙烯酸酯结构。1 602.4 cm-1为羧基离子的特征峰,表明合成的乳液为阴离子型。

|

图 1 水性聚氨酯涂层红外光谱 Figure 1 The infrared spectra of Waterbornepolyurethane coating |

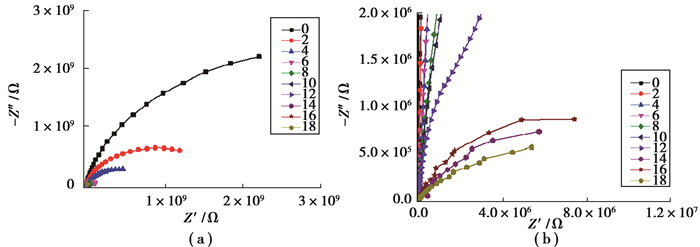

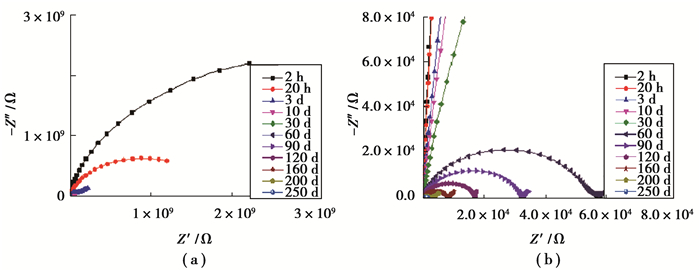

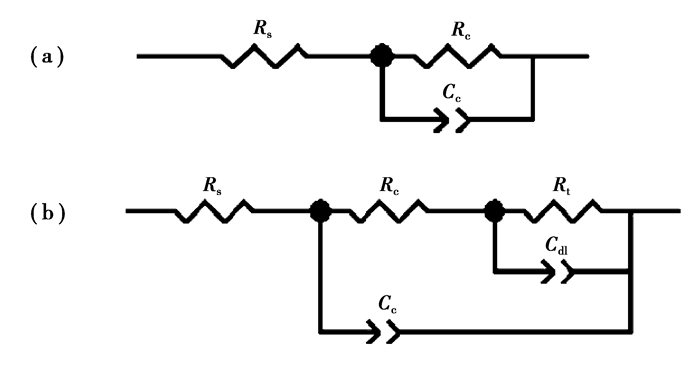

图 2给出环氧复合涂层在暴露不同时间后测得的交流阻抗谱,图 2(b)为图 2(a)的局部放大图,谱图中只表现为一个时间特征常数,用等效电路图 6(a)拟合,拟合得到Rct与Cdl,如表 1所示。

|

图 2 环氧复合涂层在不同暴露时间的EIS图 Figure 2 EIS results of Q235 epoxy composite coating in different atmospheric exposure time |

|

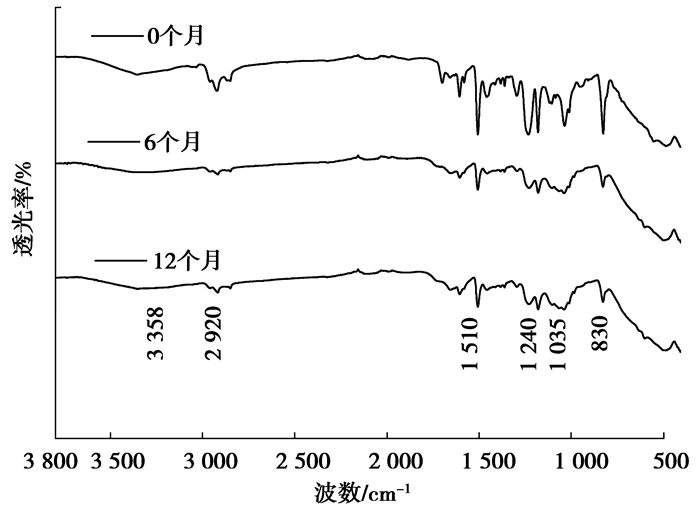

图 3 不同暴晒时间的环氧复合涂层的FT-IR图 Figure 3 FT-IR spectra of the epoxy composite coating in different atmospheric exposure time |

|

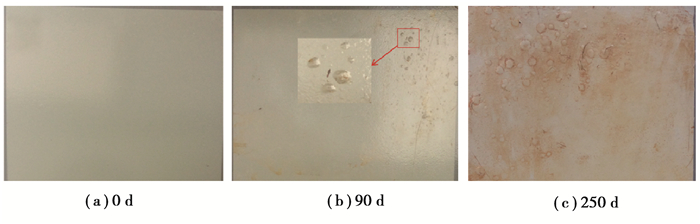

图 4 Q235表面环氧复合涂层经不同浸泡时间后的光学图像变化 Figure 4 Optics pictures of Q235 epoxy composite coating with different immersion time |

|

图 5 浸泡不同时间的环氧复合涂层的交流阻抗谱 Figure 5 EIS results of Q235 epoxy composite coating with different immersion time |

|

图 6 EIS等效电路图 Figure 6 Equivalent circuit of EIS |

| 表 1 不同暴露时间的环氧复合涂层电阻与电容 Table 1 Resistance and capacitance of the Q235 epoxy composite coating in different atmospheric exposure time |

随着暴露时间的增加,测得的涂层阻抗模值逐渐减小,表明随着自然暴露时间的增加,涂层的耐蚀性逐渐减弱。自然暴露18个月后的涂层阻抗为2.708×106 Ω·cm2,涂层还具有良好的保护性。

图 3为涂层在大气暴露试验不同时间环氧涂层的红外光谱图,表明经过暴露后的谱图中各个特征峰值较未暴露的涂层光谱中的峰值有明显的减弱,但无峰位移与新增峰,由此推测,涂层在自然暴露过程中,因太阳光、温度、水分等的影响,环氧涂层中发生了一系列的断键和氧化还原反应等,生成小分子物质挥发或者被雨水冲刷,使得环氧涂层性能发生衰变。

2.2 环氧复合涂层的耐盐蚀性图 4为Q235钢表面环氧涂层体系在5% NaCl溶液中浸泡0、90、250 d后的光学照片。由图中可观察到,未浸泡的涂层表面光滑平整,见图 4(a);经过90 d浸泡后,涂层表面已经鼓泡,见图 4(b)。随着浸泡时间的增长,涂层表面气泡增多变大,涂层破坏加重;浸泡250 d后,涂层表面产生大量气泡,甚至产生裂痕,且涂层表面可观察到大量铁锈,这是由于溶液通过涂层的微孔进入涂层到达基底,使得基底发生了电化学腐蚀反应,不断产生的腐蚀产物通过涂层微孔到达了涂层表面,如图 4(c)所示。

图 5给出浸泡不同时间的环氧复合涂层试样在5% NaCl溶液中交流阻抗谱,其中图 5(b)为图 5(a)的局部放大图。由图 5可知,在浸泡初期,交流阻抗谱只表现为一个时间特征常数,在Z-view软件中用等效电路图 6(a)进行拟合,此时的涂层阻抗很大,涂层表现为屏蔽作用,隔绝了基底与腐蚀介质的接触,起到了保护作用;浸泡3 d后,Nyquist谱图在高频区呈现一个小容抗弧和一个低频区的大容抗弧,阻抗谱具有两个时间特征常数,表明电解质在渗透作用下进入涂层内部,到达了金属基体表面。此后,涂层进入浸泡中期以及后期阶段,在Zview软件中用等效电路图 6(b)进行拟合。拟合得到Rct与Cdl,如表 2所示。

| 表 2 不同浸泡时间下的Q235钢表面环氧复合涂层的电阻与电容 Table 2 Resistance and capacitance of the Q235 epoxy composite coating with different immersion time |

分析表 2可知,涂层电阻随着浸泡时间的增长而减小,Cdl逐渐增大,这是由于随着浸泡时间增加,涂层孔隙率逐渐增大,更多的电解液通过涂层微孔逐渐渗入涂层中形成微观通路所致。

涂层阻抗Rct值低于106 Ω·cm2时,涂层下金属腐蚀已经开始进行,小于103 Ω·cm2时,可认为涂层失效[17]。由表 2可知,浸泡30 d时,涂层电阻为1.715×106 Ω·cm2,浸泡60 d时,涂层电阻降至5.367×104 Ω·cm2,由此可判断,浸泡30 d后,腐蚀介质到达基底表面,使基底发生了腐蚀反应。浸泡达250 d时涂层阻抗降至9.780×102 Ω·cm2,可判定涂层失效。

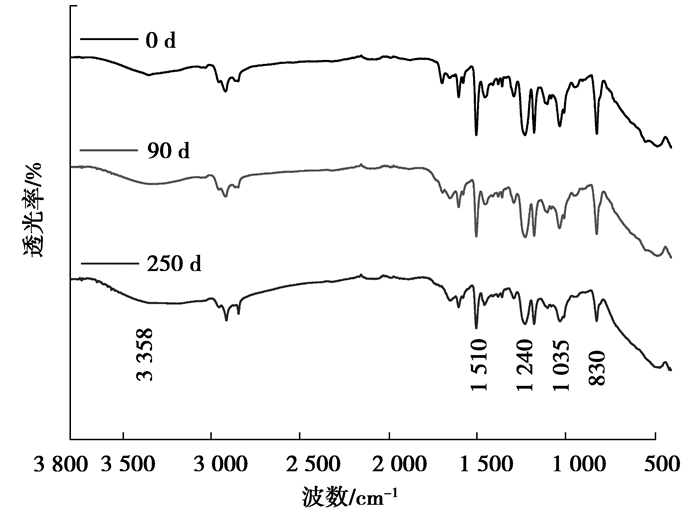

图 7为环氧复合涂层在5% NaCl溶液中浸泡0、90、250 d后测得的涂层红外光谱图,图中3 358 cm-1为—OH特征吸收峰与—NH2的峰,1 510 cm-1为C—N的振动吸收峰,1 240 cm-1、1 035 cm-1为醚键的特征吸收峰。分析可知,随着浸泡时间的增长,3 358 cm-1处特征吸收峰逐渐增强变宽,1 510 cm-1、1 240 cm-1、1 035 cm-1处特征峰逐渐减弱,表明在浸泡过程中,环氧树脂中的醚键、C—N键发生水解,生成了—OH与—NH2,使环氧涂层在浸泡过程中水解失效。

|

图 7 浸泡不同时间后Q235钢表面环氧复合涂层的FT-IR Figure 7 FT-IR spectra of the epoxy composite coating in different immersion time |

1) 环氧复合涂层在5%NaCl溶液浸泡过程中,涂层中环氧树脂中的醚键、C—N键发生水解反应,使得涂层对金属基体的保护性降低;在浸泡250 d后,涂层阻抗由3.967×109 Ω·cm2降至9.780×102 Ω·cm2,环氧涂复合层体系彻底失效。

2) 环氧复合涂层在大气自然暴露过程中,涂层中有机物发生降解反应,使得涂层的保护作用降低;自然暴露18个月后,涂层阻抗为2.708×106 Ω·cm2, 涂层未失效,说明涂层依然具有良好的保护性,环氧复合涂层耐候性良好。

| [1] |

李晓, 李言涛, 蒋泓松, 等.

交流杂散电流对埋地Q235钢腐蚀行为的影响[J]. 材料保护, 2012, 45(5): 28–31.

LI Xiao, LIYantao, JIANG Hongsong, et al. Influence of stray alternating current on corrosion behavior of Q235 steel in soil[J]. Materials Protection, 2012, 45(5): 28–31. (in Chinese) |

| [2] |

曹慧军, 张昕, 韩金.

高固体分环氧海洋防腐蚀涂料的研究进展[J]. 中国材料进展, 2014, 33(1): 20–30.

CAO Huijun, ZHANG Xin, HAN Jin. Research and progress of high solid epoxy corrosion resistant coating for the marine[J]. Materials China, 2014, 33(1): 20–30. (in Chinese) |

| [3] | Park S J, Kim M H, Lee J R, et al. Effect of fiber-polymerinteraction on fracture toughness behavior of carbon fiber-reinforced epoxy matrix composites[J]. Journal of Colloid and Interface Science, 2000, 228(2): 287–291. DOI:10.1006/jcis.2000.6953 |

| [4] | Mousavifard S M, Nouri P M, Attar M, et al. Theeffects of zinc aluminum phosphate (ZPA) and zinc aluminum polyphosphate (ZAPP) mixtures on corrosion inhibition performance of epoxy/polyamide coating[J]. Journal of industrial and engineering chemistry, 2013, 19(3): 1031–1039. DOI:10.1016/j.jiec.2012.11.027 |

| [5] | Li Y, Badrinarayanan P, Kessler M R. Liquidcrystalline epoxy resin based on biphenyl mesogen: thermal characteriz-ation[J]. Polymer, 2013, 54(12): 3017–3025. DOI:10.1016/j.polymer.2013.03.043 |

| [6] | Lin L L, Ho T H, Wang C S. Synthesis ofnovel trifunctional epoxy resins and their modification with polydimethy lsiloxane for electronic application[J]. Polymer, 1997, 38(8): 1997–2003. DOI:10.1016/S0032-3861(96)00713-6 |

| [7] | Suh S W, Kim J J, KimS H, et al. Effect of PI film surface on printing of Pd (Ⅱ) catalytic ink for electroless copper plating in the printed electronics[J]. Journal of industrial and engineering chemistry, 2012, 18(1): 290–294. DOI:10.1016/j.jiec.2011.11.003 |

| [8] | El-Wahab H A, Saleh A M, Wassel M A, et al. Preparation and evaluation of a new anti-corrosive coating based on asphalt cement blended with polyesteramide resin for steel protection[J]. Progress in Organic Coatings, 2013, 76(10): 1363–1368. DOI:10.1016/j.porgcoat.2013.04.010 |

| [9] |

王永涛, 任天斌, 顾书英, 等.

水性环氧纳米复合涂料的制备及性能研究[J]. 建筑材料学报, 2006, 10(6): 677–681.

WANG Yongtao, REN Tianbin, GU Shuying, et al. Preparation and properties ofwaterborne epoxy resin nano-composite coating[J]. Journal of Building Materials, 2006, 10(6): 677–681. (in Chinese) |

| [10] |

张颖怀, 许立宁, 路民旭, 等.

用电化学阻抗谱 (EIS) 研究环氧树脂涂层的防腐蚀性能[J]. 腐蚀与防护, 2007, 28(5): 227–234.

ZHANG Yinhuai, XU Lining, LU Minxu, et al. An EIS study of the anticorrosion performance of epoxy resin coating[J]. Corrosion & Protection, 2007, 28(5): 227–234. (in Chinese) |

| [11] |

刘丹, 伍方, 赵文杰.

环氧树脂防腐性能研究进展[J]. 中国材料进展, 2015, 34(11): 852–861.

LIU Dan, WU Fang, ZHAO Wenjie. Advance in anticorrosion performance of epoxy resin[J]. Materials China, 2015, 34(11): 852–861. (in Chinese) |

| [12] |

丛巍巍, 周张健, 宋书香, 等.

纳米填料对环氧涂料防腐耐磨性能影响的研究[J]. 表面技术, 2008, 37(1): 71–74.

CONG Weiwei, ZHOU Zhangjian, SONG Shuxiang, et al. Review of research on the effect of nano-fillers on the corrosion resistance and wear resistance of epoxy coating[J]. Surface Technology, 2008, 37(1): 71–74. (in Chinese) |

| [13] |

何杰, 阎瑞, 马世宁.

电化学方法研究环氧涂层/基体在3. 5% NaCl溶液中的腐蚀行为[J]. 中国表面工程, 2006, 19(2): 47–50.

HE Jie, YAN Rui, MA Shining. Study on corrosion behaviors of epoxy coatings/substrate immersed in 3. 5% NaCl solution by electrochemical methods[J]. China Surface Engineering, 2006, 19(2): 47–50. (in Chinese) |

| [14] |

黄坤, 曾宪光, 裴嵩峰.

石墨烯/环氧复合导电涂层的防腐性能研究[J]. 涂料工业, 2015, 45(1): 19–43.

HUANG Kun, ZENG Xianguang, PEI Songfeng. Research on anticorrosive performance of graphenen/epoxy composite conductive coatings[J]. Paint & Coatings Industry, 2015, 45(1): 19–43. (in Chinese) |

| [15] |

王小刚, 武建斌, 马宁博, 等.

水性环氧防腐涂料的研制[J]. 中国涂料, 2016, 31(2): 47–52.

WANG Xiaogang, WU Jianbin, MA Ningbo, et al. Development of waterborne epoxy anticorrosive coatings[J]. China Coatings, 2016, 31(2): 47–52. (in Chinese) |

| [16] |

高磊, 王靖.

环境友好型无溶剂环氧重防腐涂料的研制[J]. 中国涂料, 2016, 31(5): 34–37.

GAO Lei, WANG Jing. Preparation of solvent-free epoxy heavy-duty coatings[J]. China Coatings, 2016, 31(5): 34–37. (in Chinese) |

| [17] | Scantlebry J D, Gali K. The application of AC impedance to study the performance of lacquered aluminum specimens in acetic acid solution[J]. Prog Org Coat, 1997, 31(3): 201–207. DOI:10.1016/S0300-9440(97)00005-2 |

2017, Vol. 40

2017, Vol. 40