2. 重庆大学 山地城镇建设与新技术教育部重点实验室, 重庆 400045

2. Key Lab of New Technology for Construction of Cities in Mountain Area, Ministry of Education, Chongqing University, Chongqing 400045, P. R. China

钢筋锈蚀对混凝土构件力学性能影响主要在于:钢筋和混凝土的截面损伤、钢筋力学性能下降以及钢筋与混凝土间的粘结作用退化[1]。钢筋与混凝土之间的粘结锚固性能是二者协同工作以及钢筋混凝土构件力学性能的保障,因此,对粘结性能变化机制的把握是锈蚀钢筋混凝土构件力学性能研究合理与否的关键之一[2]。对锈蚀钢筋力学性能的研究主要从经验和数值分析两方面入手。前者主要在实验室快速锈蚀试验基础上,进行构件加载试验,从宏观力学现象揭示锈蚀对构件刚度、承载力等的影响规律,从而建立诸如锈蚀钢筋混凝土梁抗弯刚度,承载力计算模型[3-5]。基于试验数据统计回归的局限在于缺乏对锈蚀条件下钢筋混凝土梁性能退化机制的精细化研究。

研究表明[6],锈蚀钢筋混凝土粘结性能的影响因素包括锈蚀产物厚度、保护层厚度与钢筋直径之比、混凝土抗拉强度以及粘结锚固长度等。因此,精细化的数值分析方法则从建立合理的粘结退化模型及其相应单元入手。文献[7-8]采用了粘结弹簧单元,该单元由1组相互正交的2根(平面问题)或3根(空间问题)弹簧组成,平行钢筋长度方向的弹簧模拟钢筋与混凝土的粘结滑移,其他方向弹簧模拟混凝土对钢筋的挤压,该弹簧单元形式简单,便于应用,但不能反映变形钢筋对混凝土的楔作用;Goodman采用零厚度的四边形滑移单元[9],可以方便地置于钢筋和混凝土之间而不影响单元划分,但不能反应粘结层厚度的影响;综合考虑界面上的切向粘结锚固作用和径向挤压作用,提出了斜压杆粘结单元模型,采用“斜柱体”或“斜弹簧”表示其中的锥楔作用,但实际建模难度很大。

综合考虑钢筋与混凝土之间切向的粘结锚固和径向挤压作用,建立了有厚度的粘结层内聚力单元。结合已有试验结果,通过对锈蚀梁刚度退化机理的精细化数值模拟,研究不同锈蚀程度下钢筋混凝土梁的刚度变化特性。

1 锈蚀钢筋混凝土梁粘结界面内聚力模型钢筋与混凝土粘结破坏过程包括微滑移段、滑移段、劈裂段、下降段、残余段等5个阶段[11]。可简化为滑移段、劈裂段和下降段3个阶段[12-13],对应的粘结滑移本构模型为图 1所示三折线模型。笔者通过对大量实验的机理及数据统计分析,建立了以粘结锚固长度、锈蚀产物厚度、相对保护层厚度以及保护层混凝土抗拉强度等为主要影响因素的锈蚀钢筋混凝土粘结滑移三折线模型[13],各拐点所对应的特征值如表 1所示。

|

图 1 锈蚀钢筋混凝土粘结滑移三折线本构关系 Figure 1 Three broken line constitutive relation of corroded reinforced concrete |

| 表 1 锈蚀钢筋混凝土粘结-滑移本构关系特征值[13] Table 1 The characteristic values of bond-slip relationship |

事实上,若将钢筋混凝土视为复合材料,那么锈蚀钢筋混凝土粘结性能的退化就是两种材料之间界面层性能的退化。由于锈蚀物的产生以及钢筋周围混凝土的损伤,使二者之间存在损伤界面层,对此损伤界面层性能及其对周围材料或结构影响机制的描述方法中,内聚力模型是目前备受瞩目的方法。由Dugdale提出的内聚力区域模型[14],最早用于描述材料的弹塑性损伤断裂。它提出在裂纹尖端存在一个微小的内聚力区,由于原子间的吸引力是原子间被拉开距离的函数,在这个微小的区域内裂纹面上存在一定的小于某一临界值的裂纹张开位移δ,裂纹面上的应力τ即为该张开位移的函数。在内聚力区内,通常将裂纹面上各向应力定义为裂纹面上位移之间的关系,称为开裂界面上张力位移关系(traction separation law),如式(1):

| $ \sigma = f\left( \delta \right)。 $ | (1) |

开裂形成新裂纹面过程中释放的能量,定义为其断裂能φ(fracture energy)为

| $ \phi = \int {\sigma {\rm{d}}\delta } = \int {f\left( \delta \right){\rm{d}}\delta } 。 $ | (2) |

近年来,内聚力模型在诸如金属薄膜与陶瓷之间界面力学性能、薄粘结层的复合开裂过程分析、胶接结构的结合强度、界面损伤开裂机制等复合材料领域[15-17]得到了广泛应用,表明了内聚力模型的计算合理性与准确性。其中,双线性模型是应用较广的一类内聚力模型。如图 2所示,双线性内聚力模型考虑了切向和法向的张力位移关系,其控制方程为[18]

|

图 2 法向与切向张力位移关系 Figure 2 Traction-separation relationship in normal and tangential |

| $ {T_{\rm{n}}} = \left\{ \begin{array}{l} \frac{{{\sigma _{\max }}}}{{\delta _n^0}}\delta, \left( {\delta \le \delta _n^0} \right);\\ {\sigma _{\max }}\frac{{\delta _n^f-\delta }}{{\delta _n^f-\delta _n^0}}, \left( {\delta \le \delta _n^0} \right)。 \end{array} \right. $ | (3) |

| $ {T_{\rm{t}}} = \left\{ \begin{array}{l} \frac{{{\tau _{\max }}}}{{\delta _t^0}}\delta, \left( {\delta \le \delta _t^0} \right);\\ {\tau _{\max }}\frac{{\delta _t^f-\delta }}{{\delta _t^f-\delta _t^0}}, \left( {\delta > \delta _t^0} \right)。 \end{array} \right. $ | (4) |

式中,Tn和Tt分别为法向和切向应力值。σmax和τmax分别为法向及切向的最大应力值,对应的裂纹界面张开位移值分别为δn0和δt0,为开裂过程的特征位移值。各向断裂能临界值φnc和φtc分别为

| $ \phi _{\rm{n}}^c = \frac{1}{2}{\sigma _{\max }} \cdot \delta _{\rm{n}}^f, \phi _{\rm{t}}^c = \frac{1}{2}{\tau _{\max }} \cdot \delta _{\rm{t}}^f。 $ | (5) |

研究表明,钢筋混凝土的粘结滑移性能与界面层的切向摩擦力、法向的握裹力以及耦合的楔作用等有关,图 2所示双线性内聚力模型合理地描述了这一机制,为此,在图 1所示三折线模型基础上,进一步建立锈蚀钢筋混凝土粘结界面层双折线内聚力本构模型。进一步地,忽略粘结滑移劈裂点,假设残余点粘结应力为0,由文献[13]与式(2) 得三折线本构滑移段斜率为

未锈蚀钢筋粘结应力峰值τu按文献[19]所给梁端试验结果回归公式取值:

| $ \tau = \left( {5.3 \times {{10}^2}{\rm{s}}-2.52 \times {{10}^4}{{\rm{s}}^2} + 5.87 \times {{10}^5}{{\rm{s}}^3}-5.47 \times {{10}^6}{{\rm{s}}^4}} \right)\sqrt {\frac{{{f_c}}}{{40.7}}} 。 $ | (6) |

在此忽略锈蚀沿长度以及钢筋表面分布的不均匀性,假设钢筋平均锈蚀深度即为粘结界面层厚度,即

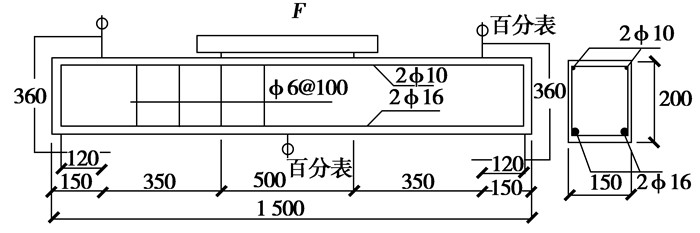

文献[20]采用电化学腐蚀方法进行了钢筋加速锈蚀试验以及锈蚀梁静力试验。试验梁的具体尺寸如图 3所示。应用ABAQUS软件,建立钢筋、混凝土分离式模型,并考虑锈蚀钢筋混凝土之间粘结界面层性能退化机制,引入粘结界面单元,进行该锈蚀钢筋混凝土梁抗弯性能精细化分析。由于对称性,取1/4梁模型,有限元网格划分如图 4所示。

|

图 3 梁加载示意图 Figure 3 Schematic diagram of beam am loading |

|

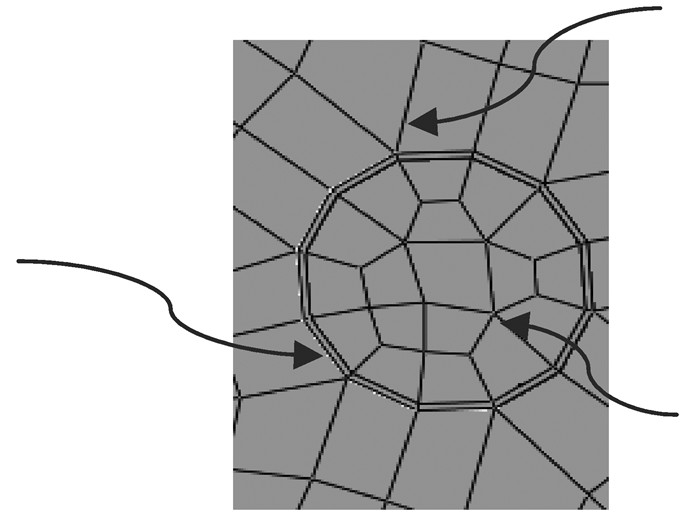

图 4 试验梁的有限元模型 Figure 4 Finite element model of beam |

钢筋选用三维实体六面体减缩积分单元(C3D8I),该单元位移求解精度较高。锈蚀钢筋本构关系采用理想弹塑性模型,锈蚀钢筋屈服强度按混凝土结构耐久性评定标准[21]选取:截面损失率ρs≤5%且锈蚀较均匀时,取未锈蚀钢筋强度fy;ρs≤5%但锈蚀不均匀,或5%≤ρs≤12%时,取

保护层混凝土采用三维实体八节点线性、减缩积分单元(C3D8I),可模拟混凝土开裂与压碎。本构关系选取塑性损伤模型[22],该模型采用各向同性弹性损伤和各向同性受拉和受压塑性来表示砼非线性行为

| $ \sigma = {E_0}{\left( {-{\rm{d}}_0^t} \right)^2}\varepsilon, $ | (7) |

式中,混凝土单轴受拉损伤因子为

| $ d_0^t = \left\{ \begin{array}{l} 1-\sqrt {{\rho _t}\left( {1.2-0.5{x^5}} \right)}, x \le 1, \\ 1-\sqrt {\frac{{{\rho _t}}}{{{\alpha _t}\left( {x - 1} \right)1.7 + x}}}, x > 1。 \end{array} \right. $ | (8) |

同理,单轴受压损伤因子为

| $ d_0^c = \left\{ \begin{array}{l} 1-\sqrt {\frac{{{\rho _c}n}}{{n-1 + {x^n}}}}, x \le 1, \\ 1-\sqrt {\frac{{{\rho _c}}}{{{\alpha _c}{{\left( {x - 1} \right)}^2} + x}}}, x > 1, \end{array} \right. $ | (9) |

其中,

采用Lubliner等[24]提出的屈服准则,屈服函数为

| $ F\left( \sigma \right) = \frac{1}{{1- \alpha }}\left[{\sqrt {3{J_2}} + 2{I_1} + \beta \left\langle {{\sigma _{\max }}} \right\rangle } \right] -\gamma \left\langle { -{\sigma _{\max }}} \right\rangle, $ | (10) |

式中:α为偏心率;β、γ为无量纲参数;I1为第一应力不变量;J2为第二应力偏量。

采用非关联流动法则,其塑性势取Mohr-Coulomn双曲面函数[25]。文中算例选取的混凝土材料参数如下:混凝土强度35.5 MPa,弹性模量Ec=3.55e4,膨胀角30,偏心率0.1,双轴抗压强度/单轴抗压强度之比1.16,不变应力比K=0.666 7,粘聚系数0.005。

2.3 粘结界面内聚力单元钢筋与混凝土之间设置有厚度的四边形粘结单元,采用前述双线性内聚力本构模型,单元厚度取决于钢筋平均锈蚀率。设置损伤扩张破坏变量SDEG表征内聚力单元的损伤破坏状态。计算过程中,内聚力单元应力增长至最大值过程中,SDEG=0;单元应力由最大值后减小至零的过程中,SDEG值由0增长至1。SDEG=1时,单元内聚力应力等于零,单元失效,此时粘结界面在该单元处完全开裂。

3 计算结果与分析针对文献[20]中不同锈蚀率的锈蚀钢筋混凝土梁进行了非线性有限元分析,纵筋φ16和φ10不同锈蚀率下的锈蚀深度、屈服强度、弹性模量、粘结滑移刚度、断裂能等如表 2所示。不同锈蚀率ρs下实验梁的荷载挠度数值分析曲线与实验曲线如图 5所示。可见,分析曲线与试验曲线的变化趋势吻合,随着锈蚀率的增大,梁的弯曲刚度逐渐下降。当锈蚀率较小(ρs < 2.91%)时,与未锈蚀梁相比,锈蚀梁荷载-挠度曲线基本无变化,锈蚀率对梁的极限承载力、延性影响不大,当钢筋开始屈服后,P-Δ曲线斜率明显降低,有较长一段缓慢增长曲线,达到承载力峰值后,P-Δ曲线略有平缓下降,呈延性破坏;锈蚀率较大(ρs>3.28%)时,随着锈蚀率增大,曲线上升段斜率降低,表明结构抗弯刚度降低,达到峰值承载力后,P-Δ曲线下降段明显变陡,结构承载力和延性均发生显著降低,表现出脆性破坏的特征。

|

图 5 不同锈蚀率下钢筋混凝土梁荷载-挠度曲线 Figure 5 Load-deflection curves of beams in different corrosion rate |

| 表 2 钢筋不同锈蚀率下钢筋参数取值 Table 2 Parameters of steel bar in different corrosion rate |

表 3给出了不同锈蚀率下结构初始切线刚度、初始值到峰值点之间的割线刚度以及峰值挠度的变化。分析曲线与实验曲线均显示,随着锈蚀率的增大,梁的初始切线刚度呈下降趋势,而割线刚度的变化规律则有所不同。当锈蚀率较小时( < 3.28%),由于极限承载力变化较小,而峰值挠度随锈蚀率逐渐增大,梁的割线刚度随锈蚀率的增大逐渐降低;当锈蚀率较大时(>3.28%),随锈蚀率的增大,梁的极限承载力与峰值挠度均明显减小,而承载力变化较挠度变化显著,这可能是由于锈蚀率增大,粘结界面层增厚且呈现一定脆性所致,从而使割线刚度随锈蚀率增大有所增大,而后随锈蚀程度加深,割线刚度逐渐减小。文献[4]在规范所给梁短期截面弯曲刚度经验公式基础上,引入了考虑锈蚀对粘结性能影响的梁整体刚度退化系数。经验公式推算结果显示,随着钢筋锈蚀率的增加,梁的短期截面弯曲刚度呈单调降低趋势,没有反映出锈蚀程度对粘结界面层及其性能的影响。分析值、试验值和经验公式推算值的比较显示,文中引入有厚度的粘结层界面内聚力单元,对锈蚀钢筋混凝土梁静力性能的精细化分析是有效而合理的。

| 表 3 不同锈蚀率下梁刚度及峰值挠度的变化 Table 3 The stiffness and deflections of beam with different corrosion rate |

基于锈蚀构件粘结性能实验研究成果与内聚力模型,在钢筋与混凝土保护层之间引入粘结界面层,建立有厚度的双线性内聚力单元,由于可以同时考虑钢筋与混凝土之间切向粘结锚固和径向挤压作用,根据锈蚀深度确定的有厚度的粘结单元能合理描述锈蚀程度对粘结性能的影响,因此有效地模拟了锈蚀钢筋与混凝土间的粘结退化机制。分析结果与实验及经验公式的对比,表明了文中方法的有效性和合理性。

上述精细化有限元分析方法也定量揭示了锈蚀程度对结构承载力、刚度及延性的影响。总体而言,梁的初始切线刚度随锈蚀率的增大而减小。锈蚀率很小时,锈蚀对梁构件力学性能影响不显著,破坏模式仍为延性破坏,由于极限承载力变化较小,峰值挠度随锈蚀率逐渐增大,梁的割线刚度随锈蚀率的增大而降低;当锈蚀率较大时,随着锈蚀率的增大,锈蚀导致的损伤界面层增厚且性能衰减,梁的极限承载力较峰值挠度降低显著,梁的割线刚度随锈蚀率增大有所增大,表现出明显的脆性破坏特性。

| [1] |

陈晓晨, 刘西拉, 宋晓冰.

锈蚀钢筋混凝土柱承载力的计算模型[J]. 上海交通大学学报, 2008, 42(6): 985–988.

CHEN Xiaochen, LIU Xila, SONG Xiaobing. Computational model for bearing capacity of corroded reinforced concrete columns[J]. Journal of Shanghai Jiaotong University, 2008, 42(6): 985–988. (in Chinese) |

| [2] | Auyueng Yubun, Balaguru P, Chung Lan. Bond behavior of corroded reinforcement bars[J]. ACI Materials Journal, 2000, 97(2): 214–220. |

| [3] | Mangat P S, Elgarf M S. Flexural strength of concrete beams with corroding reinforcement[J]. ACI Structural Journal, 1999, 96(1): 149–158. |

| [4] |

孙彬, 牛荻涛, 王庆霖.

锈蚀钢筋混凝土梁抗弯刚度分析与计算[J]. 建筑结构, 2004, 34(10): 42–45.

SUN Bin, NIU Ditao, WANG Qinglin. Bending stiffness analysis and calculate of corroded RC beams[J]. China Engineering Structure, 2004, 34(10): 42–45. (in Chinese) |

| [5] | Bhargava K, Ghosh A K, Mori Y, et al. Corrosion-induced bond strength degradation in reinforced concrete:Analytical and empirical models[J]. Nuclear Engineering and Design, 2007, 237(11): 1140–1157. DOI:10.1016/j.nucengdes.2007.01.010 |

| [6] |

曾宇. 锈蚀钢筋混凝土粘结性能退化及其对梁抗弯刚度影响的研究[D]. 重庆: 重庆大学, 2014. ZENG Yu. The influence of bond behavior degradation on corroded reinforced concrete stiffness[D].Chongqing:Chongqing University, 2014. (in Chinese) |

| [7] | Ngo D, Scordelis A C. Finite element analysis of reinforced concrete beams[J]. Journal Proceedings, 1967, 64(3): 152–163. |

| [8] |

孙彬, 牛荻涛, 王庆霖.

锈蚀钢筋混凝土压弯构件非线性有限元分析[J]. 西安建筑科技大学学报(自然科学版), 2005, 37(3): 326–331.

SUN Bin, NIU Ditao, WANG Qinglin. The nonlinear finite element analysis of corroded reinforced concrete compression bending structure[J]. Architecture and Technology Journal of Xi'an University(Natural Science Edition), 2005, 37(3): 326–331. (in Chinese) |

| [9] | Goodman R E, Taylor R L, Brekke T L. A model for the mechanics of jointed rocks[J]. Journal of Soil Mechanics & Foundations Div, 1968, 94: 637–660. |

| [10] |

滕智明, 卢慧忠, 张金屏. RC有限元分析中的斜压杆粘结模型[C]. 混凝土结构基本理论及应用第二届学术讨论会. 北京: 清华大学, 1990. TENG Zhiming, LU Huizhong, ZHANG Jinpin. The bond model of oblique compression bar in the RC finite element analysis[C].Proceedings of the Second Academic Symposium on Basic Theory and Application. Beijing:Tsinghua University, 1990. (in Chinese) http://cpfd.cnki.com.cn/Article/CPFDTOTAL-OGTY199010003042.htm |

| [11] |

陈静, 刘西拉.

锈蚀钢筋混凝土构件粘结滑移本构模型[J]. 四川建筑科学研究, 2008, 34(4): 1–7.

CHEN Jing, LIU Xila. Bond-slip constitutive model of corroded reinforced concrete member[J]. Sichuan Building Science, 2008, 34(4): 1–7. (in Chinese) |

| [12] | Lee H S, Takafumi N, Fuminori T. Evaluation of the bond properties between concrete and reinforcement as a function of the degree of reinforcement corrosion[J]. Cement and Concrete Reasearch, 2002, 32(8): 1313–1318. DOI:10.1016/S0008-8846(02)00783-4 |

| [13] |

陈朝晖, 谭东阳, 曾宇, 等.

锈蚀钢筋混凝土粘结强度试验[J]. 重庆大学学报, 2016, 39(1): 79–87.

CHEN Zhaohui, TAN Dongyang, Zeng yu, et al. The structural strength experiment for corroded RC beams[J]. Journal of Chongqing University, 2016, 39(1): 79–87. DOI:10.11835/j.issn.1000-582X.2016.01.011 (in Chinese) |

| [14] | Dugdale D S. Yielding of steel sheets containing slits[J]. Journal of the Mechanics and Physics of Solids, 1960, 8(2): 100–104. DOI:10.1016/0022-5096(60)90013-2 |

| [15] |

赵海峰.

反分析确定金属薄膜与陶瓷间界面的力学性能参数[J]. 工程力学, 2008, 25(10): 80–85.

ZHAO Haifeng. Inverse analysis to determine interfacial properties between mental film and ceramic substrate with an adhesive layer[J]. Engineering Mechanics, 2008, 25(10): 80–85. (in Chinese) |

| [16] | Kent S. Mixed mode modeling of a thin adhesive layer using a meso-mechanical model[J]. Mechanics of Materials, 2008, 40(8): 665–672. DOI:10.1016/j.mechmat.2008.02.006 |

| [17] |

张彦. 纤维增强复合材料层合结构冲击损伤预测研究[D]. 上海: 上海交通大学, 2007. ZHANG Yan. Study on impact damage prediction in fiber reinforced composite lamilated structures[D]. Shanghai:Shanghai Jiaotong University, 2007. (in Chinese) |

| [18] | Mi Y, Crisfield M A, Davies G A O, et al. Progressive delamination using interface elements[J]. Journal of composite materials, 1998, 32(14): 1246–1272. DOI:10.1177/002199839803201401 |

| [19] | Mirza S M, Houde J. Study of bond stress-slip relationships in reinforced concrete[J]. Journal of the American Concrete Institute, 1978, 76(1): 19–46. |

| [20] |

金伟良. 氯盐环境下混凝土结构耐久性理论与设计方法[M]. 北京: 科学出版社, 2011.

JIN Weiliang. Theory and design method of concrete structure durability in chloride environment[M]. Beijing: Science Press, 2011. (in Chinese) |

| [21] |

刘秉京. 混凝土结构耐久性设计[M]. 北京: 人民交通出版社, 2007.

LIU Bingjing. Durability design of concrete structure[M]. Beijing: China Communications Press, 2007. (in Chinese) |

| [22] | Oller S, Onate E, Oliver J, et al. Finite element nonlinear analysis of concrete structures using a "plastic-damage model"[J]. Engineering Fracture Mechanics, 1990, 35(1/2/3): 219–231. |

| [23] |

中华人民共和国住房和城乡建设部. 混凝土结构设计规范[M]. 北京: 中国建筑工业出版社, 2011.

Minstry of Housing and Urban-Rural Development of the People's Republic of China. Code for design of concrete structures[M]. Beijing: China Building Industry Press, 2011. (in Chinese) |

| [24] | Lubliner J, Oliver J, Oller S, et al. A plastic-damage model for concrete[J]. International Journal of solids and structures, 1989, 25(3): 299–326. DOI:10.1016/0020-7683(89)90050-4 |

| [25] | Lee J, Fenves G L. Plastic-damage model for cyclic loading of concrete structures[J]. Journal of Engineering Mechanics, 1998, 124(8): 892–900. DOI:10.1061/(ASCE)0733-9399(1998)124:8(892) |

2017, Vol. 40

2017, Vol. 40