镍基单晶高温合金具有优异的高温蠕变和疲劳性能,是制备先进航空发动机和地面燃气轮机涡轮叶片的关键材料[1-2]。镍基单晶合金优异的性能主要源自于其独特的组织结构,沉淀析出的立方状γ′强化相以共格的方式镶嵌在固溶强化的γ基体相通道内,γ′相的尺寸、形貌等对合金的力学性能有重要影响[3]。

镍基单晶合金在高温(T>900 ℃)应力加载条件下均会产生定向粗化现象,即筏排化。一般认为,外应力和γ/γ′相间的错配应力是组织筏排化转变的驱动力[4-5]。筏排化初期,在外应力和错配应力的共同作用下,位错在基体通道内滑移,并逐渐在γ/γ′相界面处生成位错网[6],位错网有效地释放了γ/γ′相晶格错配产生的错配应力。同时,位错能够在晶体内形成化学势梯度,促进元素的定向扩散,从而促使筏排组织的生成[7-8]。

镍基单晶合金筏排组织对合金的力学性能产生显著的影响,Reed在研究单晶合金的蠕变过程中发现筏排组织能够阻碍基体内位错的滑移和攀移,进而降低合金的蠕变速率,对合金的长期服役有益[9]。但是,也有研究表明筏排组织会降低CMSX-4和CMSX-6合金的拉伸性能和疲劳性能,从而降低单晶涡轮叶片服役的安全性和可靠性[10]。目前,单晶合金的筏排组织对合金性能的影响还存在争议。因此,为提高镍基单晶涡轮叶片服役的安全性和可靠性,有必要对单晶合金在服役过程中组织的演化及其对力学性能的影响进行系统的研究。

DD11是北京航空材料研究院研制的第二代镍基单晶合金,含3%Re,用于制备先进航空发动机涡轮叶片[11-12]。为充分评估DD11单晶合金在服役状态下的组织和力学性能的稳定性,笔者对DD11单晶合金进行近服役状态下的应力时效实验,研究应力时效状态下DD11单晶合金γ/γ′相组织演化规律,以及组织的变化对持久性能的影响,为涡轮叶片服役的安全性和可靠性提供参考和评估,具有重要的工程指导意义。

1 实验材料和方法DD11合金的名义成分见表 1,母合金采用真空感应炉熔炼。采用螺旋选晶法在HRS定向凝固炉中制备Φ21 mm×210 mm的单晶试棒,抽拉速率为3 mm/min。采用背散射Laue法测定晶体取向,并选择生长方向与[001]取向偏离小于10°的试棒为实验材料。镍基单晶高温合金凝固组织存在大量共晶,γ′相形貌及尺寸偏差较大,且元素在枝晶范围内偏析比较严重。因此,在避免初熔的前提下,选择合适的固溶热处理温度最大程度地消除共晶组织,降低凝固偏析,并在时效热处理过程中调整γ′相形貌和尺寸。本合金热处理制度为:1 290 ℃/1 h+1 300 ℃/1 h+1 310 ℃/2 h+1 318 ℃/6 h(空冷)+1 130 ℃/4 h(空冷) +870 ℃/32 h(空冷)。热处理后选择一根试棒进行组织观察和持久性能的测试,并作为应力时效组织和持久性能的对比基准。应力时效温度为1 070 ℃,轴向拉伸应力为100 MPa,时效时间分别为20、50、100、200、300、500 h。为保证实验的可靠性,避免应力时效后试样表面的氧化及缺陷对持久性能带来的影响,设计大尺寸应力时效试样以便于去除时效后试样表面的缺陷。应力时效试样标距直径12 mm,标距长度130 mm,试样总长度为190 mm。应力时效后取下试样,中间部分取样进行组织分析,在标距两端取样,加工出两个标准持久试样。标准持久试样标距内直径5 mm,标距长度25 mm,总长度60 mm,持久测试条件为1 070 ℃/140 MPa。

| 表 1 DD11合金的名义化学成分 Table 1 Chemical compositions of DD11 alloy |

由于单晶合金的枝晶区域凝固偏析造成的结构形貌特征差异,为避免组织观察的分散性,统一观察二次枝晶臂区域的γ/γ′相组织。分别沿平行于应力轴方向的(100) 面或(010) 面取样,以及垂直于应力轴方向的(001) 面进行金相样品取样,然后经研磨、抛光后用化学法腐蚀掉γ′相,腐蚀液配方为:5 g CuSO4+25 mL HCl+20 mL H2O+5 mL H2SO4。使用场发射扫描电镜的二次电子模式对γ/γ′相组织进行观察。为观察分析组织粗化程度,沿平行于应力轴的[001]方向测量γ相和γ′相宽度,T表示γ′相的平均宽度,S代表γ相通道的平均宽度,定义λ(λ=T+S)为平行于应力轴的组织周期,代表组织整体的粗化程度。

利用透射电镜(TEM)观察应力时效后位错的形貌。采用机械研磨至厚度50 μm以下,对试样进行双喷电解减薄,电解液为:90% C2H5OH+10% HClO4。在透射电镜(TEM)下,电子束入射方向为B=[001],操作矢量g =<020>的双束条件下拍摄照片,观察γ/γ′相界面位错形貌。

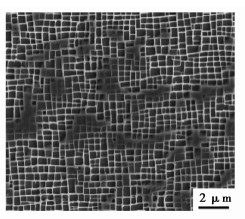

2 实验结果 2.1 应力时效过程中γ/γ′相组织演化图 1为DD11单晶合金热处理后的显微组织,立方状的γ′相镶嵌在γ相基体通道中,γ相基体通道宽度平均约为40 nm,γ′相平均尺寸约为400 nm,γ′相体积含量约为68%。

|

图 1 DD11单晶合金热处理态显微组织 Figure 1 The microstructure of DD11 alloy after heat treatment |

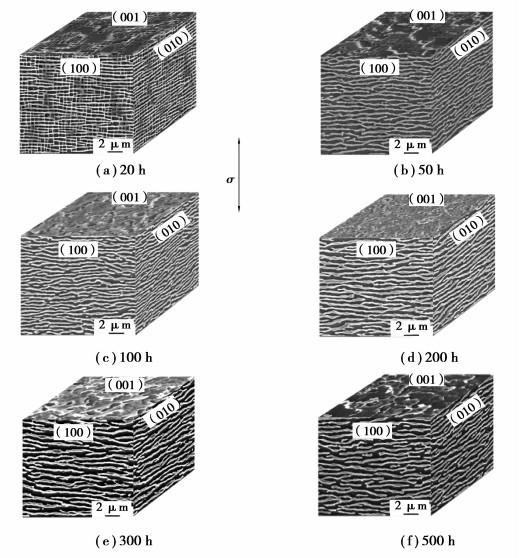

图 2为DD11单晶合金在1 070 ℃/100 MPa应力时效过程中γ/γ′相组织形貌演化过程。从图 2(a)可以看出,应力时效至20 h时,在平行于应力轴方向的(100) 或(010) 晶面上,水平方向的γ相基体通道宽度增大,竖直方向的γ相通道逐渐细化,并且有部分通道已经消失;而γ′相沿水平方向扩展,并且在γ相通道消失的地方连接在一起。在垂直于应力轴方向的(001) 晶面,γ相通道在局部区域已经消失,立方状的γ′相向片层状转变。图 2(b)为应力时效至50 h时的γ/γ′相形貌,立方状组织转变为片层状的筏排组织,组织向筏排化转变的同时伴随着整体组织的粗化。之后,随应力时效时间的延长,如图 2(c)-(f)中所示,γ/γ′相筏排结构形貌没有明显的变化,基本保持稳定状态,但是γ/γ′相组织沿平行于应力轴的尺寸持续增大。由图 2可以看出,在1 070 ℃/100 MPa应力时效过程中,组织演化分为两个阶段,形筏阶段和筏排粗化阶段。

|

图 2 DD11合金1 070 ℃/100 MPa应力时效过程中γ/γ′相组织形貌演化 Figure 2 The γ/γ′ microstructural evolution of DD11 alloy during stress aging at 1 070 ℃/100 MPa |

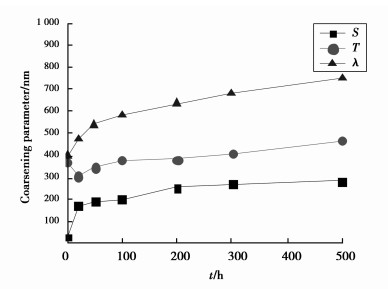

图 3为DD11单晶合金在1 070 ℃/100 MPa应力时效过程中γ相通道宽度S、γ′相宽度T以及组织周期λ的变化曲线图。从图中可以看出,在应力时效至20 h时,γ相通道尺寸S粗化速率较快,之后缓慢增大。γ′相宽度T在应力时效20 h时宽度有一定程度的下降,之后随应力时效时间的延长,宽度逐步增大。从组织周期λ的尺寸变化可以看出,在应力时效前50 h,λ增大速率较快,之后λ增大速率下降,宽度缓慢增大。同时从图 3中可以看出,在应力时效过程中,组织周期λ的粗化分为两个阶段,初期的快速粗化阶段和后期的缓慢粗化阶段。

|

图 3 DD11合金在1 070 ℃/100 MPa应力时效过程中γ/γ′相组织尺寸变化曲线 Figure 3 The γ/γ′ microstructure dimension of DD11 alloy during stress aging at 1 070 ℃/100 MPa |

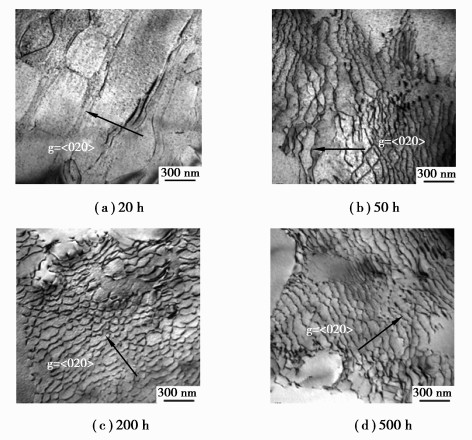

图 4为DD11单晶合金在1 070 ℃/100 MPa应力时效过程γ/γ′相界面位错演化形貌。可以看出,在应力时效至20 h时,有少量位错在γ相基体通道内滑移。应力时效至50 h时,位错在γ/γ′相界面处运动受阻,位错间相互反应生成位错网。随应力时效时间的延长,应力时效至500 h时,位错网依然保持着完整的结构。可知,在应力时效过程中,位错运动有两个阶段组成,在应力时效初期是位错网的形成阶段,之后位错网进入稳定化阶段。

|

图 4 DD11合金应力时效不同时间γ/γ′两相界面位错形貌(B=[001]) Figure 4 The γ/γ′ interfacial dislocation of DD11 alloy different time after stress aging |

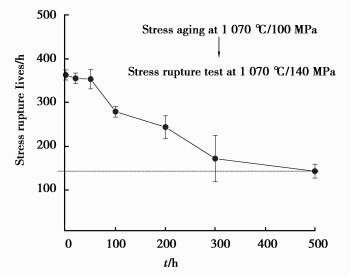

图 5为DD11单晶合金在1 070 ℃/100 MPa应力时效不同时间后的1 070 ℃/140 MPa持久寿命变化曲线。图中表明,在应力时效前50 h持久寿命和热处理后的初始组织持久寿命基本持平,当应力时效至100 h时,持久寿命下降至280 h左右。随着应力时效时间的延长,持久寿命逐步下降,应力时效至500 h时,持久寿命下降到约140 h。

|

图 5 DD11合金应力时效不同时间后持久寿命的变化曲线 Figure 5 The stress rupture lives of DD11 alloy after stress aging |

Epishin[13]在研究单晶合金蠕变过程中组织损伤时,定义了组织损伤因子D,表示如下:

| $ D = \left( {T-800} \right){t^{1/2}}{\sigma ^{1/5}}, $ | (1) |

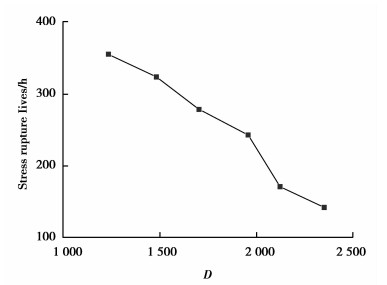

式中:T为温度,℃;t为时间,h;σ为应力,MPa。在温度高于800 ℃时,合金元素的扩散能力增强,式(1) 为温度、应力和时间对组织变化的影响。即在高温下,元素具有较强的扩散能力,在应力作用下,元素发生扩散使内部组织结构和形貌发生变化,致使组织受损。结合本文实验结果,可以发现如图 6所示的规律,1 070 ℃/100 MPa高温应力过程中,随应力时效时间的延长,合金的组织损伤程度逐步增大,组织受损后其持久寿命下降,且与损伤因子呈近似线性关系。因此,在高温及应力作用下,合金组织发生退化损伤,致使合金性能下降。

|

图 6 DD11合金应力时效后持久寿命随组织退化因子的变化曲线 Figure 6 The stress rupture lives as function as degradation parameter of DD11 alloy |

从图 2和图 3可以看出,DD11单晶合金在1 070 ℃/100 MPa应力时效过程中组织演化可以分为两个阶段,即形筏阶段和筏排的粗化阶段。形筏阶段γ/γ′相组织形貌和尺寸均发生了显著的变化,γ相基体通道迅速粗化,γ′相尺寸先降低,然后又增大,组织周期则快速粗化。应力时效至50 h时,筏排形成,形筏阶段结束,γ/γ′相筏排形貌基本保持稳定,γ/γ′相尺寸粗化速率下降,组织尺寸缓慢增大。

应力时效初期阶段,在外加应力和γ/γ′相错配应力的共同作用下,γ相通道内的位错被激活,a/2<011>{111}位错在基体内滑移[6],通道内位错数量增多,滑移至两相界面处受阻堆积。同时外应力的存在改变了晶体内部应力场,从而改变了化学势梯度,促使元素定向扩散,γ′相形成元素Al、Ta等和γ相形成元素Cr、Mo等沿相反方向扩散。元素的定向扩散改变了γ/γ′相的形貌,使平行于应力方向的γ相通道逐渐变窄直至消失,垂直于应力方向的γ相通道逐渐变宽,同时γ′相在水平方向相互连接在一起,在短时间内完成了筏排化。筏排形成后,γ相竖直通道消失,γ′相和γ相交替间隔分布,竖直通道内元素的互扩散过程结束,此后元素的互扩散只能在平行于应力方向的γ/γ′相界面处进行。在筏排粗化阶段,γ/γ′相界面处形成致密稳定的位错网,位错网的存在阻止了基体通道内的位错继续向γ/γ′相界面处滑移。在水平通道内,位错在界面处受阻,此时位错沿γ/γ′相界面滑移和攀移,从而降低了位错运动的速率,使组织结构基本保持稳定,相应地降低组织的粗化速率。

3.2 应力时效对合金持久性能的影响由图 5和图 6可以看出,应力时效后合金的持久寿命随应力时效时间的延长而下降,而且下降的趋势和组织损伤因子基本保持线性关系。由此可知,在应力时效过程中,应力和温度的共同作用促使组织筏排化和粗化,组织的变化相应地引起合金的性能变化。

镍基单晶合金在高温低应力下的蠕变稳态阶段,其蠕变机制为位错攀移机制,加速阶段的蠕变机制为位错切入机制,基体内的位错大量切入γ′相,从而导致蠕变断裂[4, 14-15]。

在应力时效过程中,γ相通道尺寸随应力时效时间的延长而增大,而通道尺寸影响到位错运动,位错通过γ相通道的Orowan应力τ与γ通道宽度密切相关[16]。

| $ \tau = \frac{{GB}}{\lambda } = \sqrt {\frac{{GB}}{h}}, $ | (2) |

式中:τ为临界切应力;λ为滑移面上最大通道尺寸;G为剪切模量;B为伯格斯矢量;h为通道宽度。γ相通道粗化,Orowan应力减小,促进了位错在基体通道的运动,从而使位错更容易溢出位错网在局部形成应力集中,促使位错更早地切入γ′相,使蠕变断裂更早发生。

应力时效过程中,立方状γ′相逐渐演化为筏排状,并在界面处生成大量位错,位错的生成有效地降低了γ/γ′相错配应力,同时筏排化也使γ/γ′相的部分共格界面的消失[17]。因此,筏排化在一定程度上降低了γ′的强化能力,降低合金的强度。

4 结论1) DD11单晶合金在1 070 ℃/100 MPa应力时效过程中,组织演化分为两个阶段,即形筏阶段和筏排粗化阶段,在形筏阶段,γ相通道和组织周期迅速粗化,γ′相尺寸先降低后增加;在筏排粗化阶段组织粗化速率降低,γ/γ′相尺寸缓慢增大。

2) 应力时效组织在形筏阶段的持久寿命和热处理后初始组织的持久寿命相当,在筏排粗化阶段,持久寿命随应力时效时间的延长逐步下降。

3) 应力时效后γ相通道的粗化和γ/γ′相组织的筏排化是持久寿命降低的主要因素。

| [1] |

胡壮麒, 刘丽荣, 金涛, 等.

镍基单晶高温合金的发展[J]. 航空发动机, 2005, 31(3): 1–7.

HU Zhangqi, LIU Lirong, JIN Tao, et al. Development of the ni-base single crystal superalloys[J]. Aeroengine, 2005, 31(3): 1–7. (in Chinese) |

| [2] | Wu Q H, Zhang J, Luo Y S. Composition and mechanical property of DD6 superalloy revert[J]. Journal of Materials Science Forum, 2014, 788: 488–492. DOI:10.4028/www.scientific.net/MSF.788 |

| [3] | Pollock T M, Tin S. Nickel-based superalloys for advanced turbine engines:chemistry, microstructure and properties[J]. Journal of Propulsion and Power, 2006, 22(2): 361–374. DOI:10.2514/1.18239 |

| [4] | Epishin A, Link T. Mechanisms of high-temperature creep of nickel-based superalloys under low applied stresses[J]. Philosophical Magazine, 2004, 84(19): 1979–2000. DOI:10.1080/14786430410001663240 |

| [5] | Link T, Epishin A, Brückner U, et al. Increase of misfit during creep of superalloys and its correlation with deformation[J]. Acta Materialia, 2000, 48(8): 1981–1994. DOI:10.1016/S1359-6454(99)00456-5 |

| [6] | Rae C M F, Reed R C. Primary creep in single crystal superalloys:origins, mechanisms and effects[J]. Acta Materialia, 2007, 55(3): 1067–1081. DOI:10.1016/j.actamat.2006.09.026 |

| [7] | Carry C, Strudel J L. Apparent and effective creep parameters in single crystals of a nickel base superalloy-I Incubation period[J]. Acta Metallurgica, 1977, 25(7): 767–777. DOI:10.1016/0001-6160(77)90092-X |

| [8] | Buffiere J Y, Cheynet M C, Ignat M. Stem analysis of the local chemical composition in the nickel-based superalloy CMSX-2 after creep at high temperature[J]. Scripta Materialia, 1996, 34(3): 349–356. |

| [9] | Reed R C, Cox D C, Rae C M F. Damage accumulation during creep deformation of a single crystal superalloy at 1150℃[J]. Materials Science and Engineering A, 2007, 448(1/2): 88–96. |

| [10] | Kirka M M, Brindley K A, Neu R W, et al. Influence of coarsened and rafted microstructures on the thermomechanical fatigue of a Ni-base superalloy[J]. International Journal of Fatigue, 2015(81): 191–201. |

| [11] |

赵云松, 张剑, 骆宇时, 等.

Hf对第二代镍基单晶高温合金DD11高温低应力持久性能的影响[J]. 金属学报, 2015, 51(10): 1261–1272.

ZHAO Yunsong, ZHANG Jian, LUO Yushi, et al. Effect of Hf on high temperature low stress rupture properties of a second generation Ni-based single crystal superalloy DD11[J]. Acta Metallurgica Sinica, 2015, 51(10): 1261–1272. (in Chinese) |

| [12] |

骆宇时, 赵云松, 刘志远, 等.

热处理对第二代镍基单晶合金DD11显微组织及持久性能的影响[J]. 重庆大学学报, 2016, 39(3): 43–50.

LUO Yushi, ZHAO Yunsong, LIU Zhiyuan, et al. Effects of heat treatment on microstrucutures and stress rupture properties of a second generation Ni-based single crystal DD11[J]. Joural of Chongqing University, 2016, 39(3): 43–50. DOI:10.11835/j.issn.1000-582X.2016.03.006(in Chinese) |

| [13] | Nazmy M, Epishin A, Link T, et al. A review of degradation in single crystal nickel based superalloys[J]. Energy Materials, 2006, 1(4): 263–268. DOI:10.1179/174892406X171271 |

| [14] | Agudo Jácome L, N rtershäuser P, Somsen C, et al. On the nature of γ' phase cutting and its effect on high temperature and low stress creep anisotropy of Ni-base single crystal superalloys[J]. Acta Materialia, 2014, 69: 246–264. DOI:10.1016/j.actamat.2014.01.021 |

| [15] | Link T, Epishin A, Klaus M, et al. 〈100〉 Dislocations in nickel-base superalloys:Formation and role in creep deformation[J]. Materials Science and Engineering A, 2005, 405(1/2): 254–265. |

| [16] | Pollock T M, Argon A S. Creep resistance of CMSX-3 nickel base superalloy single crystals[J]. Acta Metallurgica Et Materialia, 1992, 40(1): 1–30. DOI:10.1016/0956-7151(92)90195-K |

| [17] | D'souza N, Kelleher J, Qiu C, et al. The role of stress relaxation and creep during high temperature deformation in Ni-base single crystal superalloys-Implications to strain build-up during directional solidification[J]. Acta Materialia, 2016, 106: 322–332. DOI:10.1016/j.actamat.2016.01.032 |

2017, Vol. 40

2017, Vol. 40