2. 新兴铸管股份有限公司, 河北 武安 056300

2. Xinxing Ductile Iron Pipes Co., Ltd., Wu'an 056300, Hebei, P. R. China

传统的石灰造渣炼钢工艺是先在石灰窑内煅烧石灰石得到活性石灰,然后将活性石灰加入转炉内进行造渣炼钢[1-3],该过程一方面增加了石灰窑的基建和生产成本,同时也造成严重的空气污染,故不是理想的造渣制度。李宏等[1]率先提出“氧气转炉用石灰石代替石灰造渣炼钢”的方法,将石灰石分解和石灰造渣两个过程在转炉这一个反应器内完成,其节约成本和生态环保的巨大优势使其引起了国内外学者的广泛关注[4-12]。

关于石灰石在转炉炼钢中的应用国外的研究很少,最早来源于文献[13]的报道,报道指出在空气底吹碱性转炉冶炼中加入很少量石灰石,利用分解出的CO2可以增氧。俄罗斯的研究者发现向360 t转炉内加入块状石灰石可以将磷含量为1%的铁水脱至合格出钢水平[14]。然而过去这一技术一直没有在工业界很好地应用,可能是由于过去空气碱性转炉炉内热量不足,加入石灰石要分解吸热,使得转炉内热量难以满足正常冶炼和浇注需要。转炉采用纯氧吹炼以后,炉内反应所产生的热量富余,为此在吹炼后期需要加入石灰石或白云石吸热降温,但却没有从煅烧石灰-转炉炼钢这条工业链上去考虑如何节能减排,为此李宏提出了“氧气转炉用石灰石代替石灰造渣炼钢”的方法,并从热力学、动力学的角度分析了石灰石在转炉中分解的可行性、反应机理以及在节能环保等方面的优势[1, 5, 11-12],部分钢厂也付诸了工业实施,成本得到了降低[4, 7],但不同钢厂所用转炉吨位、原辅材料以及生产钢种不同,石灰石利用效果也不相同。

某钢厂迫于生产成本的压力,亦试图采用石灰石代替部分石灰进行造渣炼钢。但对石灰石取代部分石灰后脱磷效果以及炉气成分及枪位的变化规律不甚明确。为此,笔者进行了相关的工业试验研究。

1 试验方案试验所用转炉的公称容量为80 t,实际冶炼时的铁水、生铁和渣钢的比例为78 :8 :4,出钢量约88 t。冶炼钢种为HRB400EA2,入炉铁水成分(质量分数,%)为C 4.35、Si 0.36、Mn 0.28、P 0.16、S 0.03,氧枪的工作氧压为0.8 MPa,氧气流量为18 000 m3/h,基本控制枪位为1.7 m。

使用石灰石代替石灰进行转炉冶炼,需要消耗大量的热量,为此需要减少冷料(本试验为生铁和渣钢)的加入量,以保证整个转炉炼钢过程中的热量满足要求。实验室前期用中频感应炉进行了石灰石替代比分别为40%、60%、80%时对转炉脱磷效果的影响,发现替代比为40%时的效果较好,替代比太高会出现溢渣和结壳现象,为此进行工业试验时替代比控制在41%以内,分别为18%、19%、20%、25%、28%、29%、39%、41%,并与原工艺(替代比为0) 进行了比较,工业试验方案见表 1。

| 表 1 试验方案 Table 1 The experimental schemes |

石灰石投入转炉中首先发生的是分解反应,如式(1)[15]所示:

| $ \begin{array}{l} {\rm{CaC}}{{\rm{O}}_{\rm{3}}}{\rm{ = CaO + C}}{{\rm{O}}_{\rm{2}}}{\rm{, }}\\ \Delta {G^0} = 169{\rm{ }}120-144.6T({\rm{J/mol}})。 \end{array} $ | (1) |

该反应ΔH=169 120 J/mol,为强烈的吸热反应。由反应式(1) 可知,在标准条件下,当温度高于1 170 K时,石灰石分解反应能够进行,而实际冶炼过程中,分解产生的CaO会参与造渣反应,渣中aCaO小于1,且CO2分压远小于标准大气压,因而分解温度会降低。转炉整个冶炼过程中熔池温度均在1 573 K以上,可见转炉中石灰石的分解可以顺利进行。

反应生成的CaO参与转炉的成渣反应,生成的CO2作为氧化剂参与钢液中各类元素的氧化反应,式(2) 为生成的CO2氧化钢液中磷的反应式[15]。

| $ \begin{array}{*{20}{l}} {{\rm{C}}{{\rm{O}}_{\rm{2}}}\left( {\rm{g}} \right) + \frac{2}{5}\left[ {\rm{P}} \right] = {\rm{CO}}\left( {\rm{g}} \right) + \frac{1}{5}({{\rm{P}}_{\rm{2}}}{{\rm{O}}_{\rm{5}}}),}\\ {\Delta {G_{\rm{P}}}^0 = 23410 - 2.035T({\rm{J/mol}}).} \end{array} $ | (2) |

在标准状态下,要想使反应(2) 发生,需要熔池内温度达到11 503 K以上,显然标况下该反应是无法发生的。但是,在转炉冶炼中,反应生成的P2O5会进入渣中与渣中的CaO等碱性氧化物反应生成磷酸三钙、磷酸四钙等磷酸盐,P2O5的活度会显著降低。由文献[16-20]可知,在温度较低时,P2O5的活度系数在10-18~10-14之间。由P活度系数fP与钢液成分和温度的表达式(3)[20]可知,钢液中fP肯定大于1。

| $ {\rm{lg}}\;{f_{\rm{P}}} = {e_{\rm{P}}}^{\rm{C}}w({\rm{C}}) = \left( {105.1/T + 0.0723} \right)w({\rm{C}}), $ | (3) |

式中:fP为钢液中P的活度系数;ePC为C对P元素的相互作用系数;w(C)为C的质量分数。

为考察反应(2) 在转炉冶炼条件下能否发生,设置如表 2所示的计算条件。其中反应式中的反应物取较小值,生成物取较大值。计算过程如下:

| 表 2 反应的(2) 计算条件 Table 2 Calculative conditions for the reaction(2) |

在非标准状态下,反应(2) 的吉布斯自由能的表达式如下:

| $ \Delta G = \Delta {G^0} + {\rm{log}}\frac{{{P_{{\rm{CO}}}}\cdot{{({\gamma _{{{\rm{P}}_{\rm{2}}}{{\rm{O}}_{\rm{5}}}}})}^{1/5}}\cdot{{({x_{{{\rm{P}}_{\rm{2}}}{{\rm{O}}_{\rm{5}}}}})}^{1/5}}}}{{{P_{{\rm{CO}}}}_{_{\rm{2}}}\cdot{f_{\rm{P}}}^{2/5}\cdot w{{({\rm{P}})}^{2/5}}}}, $ | (4) |

式中:ΔG0为反应(2) 的标准吉布斯自由能;PCO, PCO2分别为炉气中CO和CO2的分压;γP2O5为渣中P2O5的活度系数;xP2O5为渣中P2O5的物质的量分数;w(P)为钢液中磷含量。

将表 2中的相关数据带入式(4) 中,经计算可得ΔG= -22 449.6(J/mol),可见在转炉内石灰石分解产生的CO2可以氧化钢液中的磷元素。

由上述分析可知,在转炉工作条件下可以发生石灰石的分解,且分解产生的CaO可替代加入的石灰进行造渣、分解产生的CO2可作为氧化剂氧化钢液中的磷,即石灰石替代部分石灰进行脱磷在理论上是可行的。

2.2 工业试验结果及分析试验过程中,对其中第3炉和第6炉进行倒炉取过程钢样和渣样,倒炉时间分别是开吹后的4 min和9 min,出钢前进行测温并取终点样,而其他6个炉次冶炼过程中不进行倒炉取样,只取终点样。过程钢样和渣样的成分检测结果见表 3。

| 表 3 钢样和渣样的成分 Table 3 Steel and slag compositions during experiments |

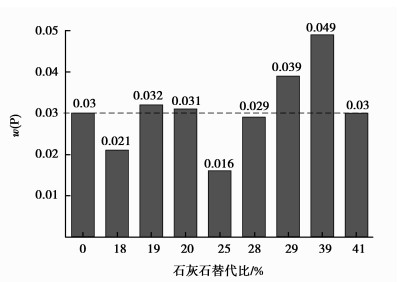

试验8个炉次是通过改变石灰石的加入量,以研究其对脱磷效果的影响,并与不加石灰石(替换比为0) 的原工艺进行了对比。原方案进行冶炼时终点P在0.03%上下波动。该钢种要求转炉终点P在0.03%左右。试验各炉次的石灰石加料总时间见表 4,终点P与石灰石替代的关系见图 1。

|

图 1 石灰石替代比对终点磷含量的影响 Figure 1 Effect of limestone substitution ratio on the end point phosphorous content |

| 表 4 试验各炉次石灰石加料总时间 Table 4 The time for adding limestones each heat |

从图中可以看出,采用石灰石替代比为18%~41%进行冶炼时,除炉次6和7的P超标外,其余各个炉次的终点P均满足要求。随着替换比的增加,终点P呈无规律的变化。其中,第2炉和第5炉的石灰石替代比分别为18%和25%,磷含量分别降低至0.021%和0.016%,脱磷效果明显优于原方案。说明采用石灰石代替石灰进行转炉冶炼可以取得比较理想的脱磷效果。究其原因① 石灰石分解吸热,使得钢液中局部温度降低,为脱磷反应的进行创造了良好的热力学条件;② 石灰石加入转炉内会迅速分解成CaO和CO2,此时的氧化钙相比石灰窑烧制后的石灰活性度更高,能与渣中P2O5反应生成磷酸盐,降低P2O5的活度,从而促进脱磷反应的进行;③ 石灰石分解得到的CO2会与钢液中的[C]反应生成CO,气体量增加,生成的气体逸出时搅动钢液,促进钢渣界面作用,改善了脱磷的动力学条件。因此,加入石灰石后的脱磷效果提高。

第6炉的终点P含量为0.039%,是因为该炉次进行了倒炉取过程样,而实际正常冶炼时不进行此操作。炉次7终点P超标,为0.049%,通过考察生产工艺(见表 4),发现石灰石最后两批料(共800 kg)是在吹氧8 min时加入的,而其余的是在2~6 min时加入的。石灰石加入得晚,因而分解成渣的时间晚。脱磷热力学理论表明:① 对于脱磷这种钢渣界面反应,快速造渣是关键,造渣过晚则脱磷效果差;② 脱磷反应是吸热反应,温度较低时有利于脱磷的进行,但是在转炉中成渣越晚,熔池温度越高,不利于脱磷反应的进行,此时即使炉渣碱度较高也很难将钢液中的P降到较低的水平。因此,石灰石的加入时间不能太晚。由工业试验结果分析可知,石灰石加入时间应控制在6 min以内。此外,工业试验中其他原料如烧结矿、镁球等的加入量也在改变,但其主要为了协调炉料以使转炉冶炼顺行,对脱磷效果的影响不大,因脱磷主要是靠石灰和氧气,故在此不做详细分析。

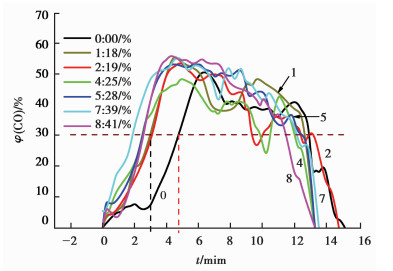

2.2.2 炉气成分分析转炉炉气回收是钢铁企业实现节能减排的重要举措之一,回收的煤气可用于发热、发电、企业内部烘烤铁水包和中间包等。决定转炉煤气是否达到回收标准的关键指标是炉气中CO的含量,CO含量高,则煤气热值高。因此,如果转炉炉气中的CO含量达到回收条件的时刻越早,则回收的煤气越多、节约的资源也就越多,这符合钢铁企业降低生产成本的要求。因此,需考察石灰石替代部分石灰后炉气成分的变化,见图 2。

|

图 2 各个炉次炉气中CO含量随时间的变化情况 Figure 2 Change of CO content in converter gas with time for different heats |

该企业回收转炉煤气的要求是炉气中CO含量高于30%,由图可以看出,加入石灰石后冶炼3 min即进入转炉煤气回收阶段,相比全石灰冶炼提前1~2 min。同时,随着石灰石加入量的增加,煤气开始回收时刻提前,当石灰石替代比为39%时,煤气回收时刻最早,在冶炼2 min即开始回收煤气。CO最大含量均在50%以上,保持时间占冶炼周期的1/3左右。这充分说明了石灰石的加入有利于增加煤气的热值、提高煤气的品质,这样既增加了回收的煤气量,同时减少了CO2的排放量,符合钢铁企业追求的节能环保的目标。

之所以出现上述现象是因为石灰石加入后会在转炉内的高温条件下剧烈分解产生大量的CO2,这种弱氧化性气体会氧化钢液中的Si、Mn、Fe等元素而生成CO[15],因此,在前期由于石灰石的加入使得炉气中CO含量增加,煤气回收时间提前。另外,石灰石是分批加入的,在冶炼进行3 min后加入的部分石灰石持续分解使得冶炼中期CO气量增加,炉气中的CO含量升高到50%以上。转炉煤气回收时刻提前的现象也佐证了前期石灰石分解产生的CO2气体参与了钢液中的氧化反应。

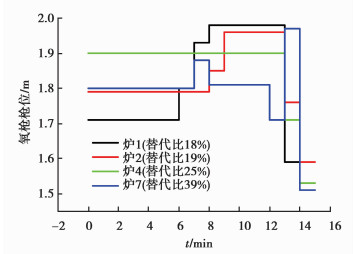

2.2.3 氧枪枪位分析该钢种采用原工艺即全石灰冶炼时的基本枪位为1.7 m,随着石灰石加入量的增加相应的枪位需做出调整,以满足冶炼要求。图 3为冶炼过程中替代比分别为18%、19%、25%、39%时氧枪枪位随时间的变化情况。可以看出,除炉次1外(替代比18%),采用石灰石冶炼时初始枪位均高于原工艺。炉次1操作时,由于缺少经验,仍按原来的操作制度进行,冶炼过程中发现明显的溢渣现象,说明石灰石的加入使得炉渣的泡沫化程度加剧,冶炼中期碳氧反应剧烈。为解决此问题,需提高枪位控制溢渣现象,因此,在冶炼第2炉时初始枪位由1.7 m提高到了1.8 m,此时溢渣现象得到了有效控制。

|

图 3 冶炼时氧枪枪位随时间的变化情况 Figure 3 Change of oxygen lance position with time during smelting |

冶炼第4炉时石灰石替代比提高到25%,初始枪位进一步提高到1.9 m,此时未见明显溢渣,终点P合格,但是终点温度偏低,被迫点吹提高终点钢液温度。第7炉(替代比39%)冶炼时初始枪位控制在1.8 m,溢渣得到控制,终点P和温度同时达标。可见,虽然冶炼前期提高枪位有利于化渣同时可以控制溢渣的发生,但是枪位过高会使氧气流股冲击钢液的强度低,碳氧反应变弱,造成终点温度偏低。因此,必须合理控制氧枪枪位:前期提高枪位化渣并抑制溢渣、中期降枪加快碳氧反应升温、后期适当升枪防止炉渣返干。

3 结论1) 热力学计算表明转炉内石灰石取代部分石灰进行脱磷是可行的,且石灰石分解产生的CO2可以氧化钢液中的磷元素。

2) 工业试验表明当石灰石替代比为18%~41%时,除炉次6和7外,其余6炉终点P均满足冶炼要求。替代比为25%时脱磷效果较其他方案好,终点P可降到0.016%,比全石灰冶炼时的P降低了47%。

3) 采用石灰石冶炼时炉气中CO含量高于全石灰冶炼,炉气回收起始时刻提前1~2 min,回收时间延长,炉气量增加。

4) 采用石灰石脱磷时,冶炼操作枪位升高,基本枪位由1.7 m升高至1.8 m左右。

| [1] |

李宏, 曲英. 一种在氧气顶吹转炉中用石灰石代替石灰造渣炼钢的方法: 中国, ZL 200910082071. X[P]. 2011-01-19. LI Hong, QU Ying. A technique on limestone instead of lime for slagging in BOF steelmaking process:China, ZL 200910082071. X[P]. 2011-01-19. |

| [2] |

孟金霞, 陈伟庆.

活性石灰在炼钢初渣中的熔解研究[J]. 炼钢, 2008, 24(2): 54–58.

MENG Jinxia, CHEN Weiqing. Investigation of active lime liquation in initial slag of steel-making[J]. Steelmaking, 2008, 24(2): 54–58. (in Chinese) |

| [3] |

郭汉杰, 尹志明, 王宏伟.

冶金活性石灰烧制过程最佳工艺制度[J]. 北京科技大学学报, 2008, 30(2): 148–151.

GUO Hanjie, YIN Zhipeng, WANG Hongwei. Optimum schedule in calcination process of metallurgical active lime[J]. Journal of University of Science and Technology Beijing, 2008, 30(2): 148–151. (in Chinese) |

| [4] |

刘宇, 王文科, 王鹏, 等.

转炉采用石灰石部分替代石灰的冶炼实践[J]. 鞍钢技术, 2011(5): 41–44.

LIU Yu, WANG Wenke, WANG Peng, et al. Steel-making operations by substituting limestone for some limes in converter[J]. Angang Technology, 2011(5): 41–44. (in Chinese) |

| [5] |

李宏, 曲英.

氧气转炉炼钢用石灰石代替石灰节能减排初探[J]. 中国冶金, 2010, 20(9): 45–48.

LI Hong, QU Ying. Discussion on limestone addition instead of lime for energy-saving and emission reduction in BOF steelmaking[J]. China Metallurgy, 2010, 20(9): 45–48. (in Chinese) |

| [6] |

田志国, 汤伟, 潘锡泉.

转炉采用石灰石替代部分石灰冶炼的应用分析[J]. 中国冶金, 2012, 22(7): 47–51.

TIAN Zhiguo, TANG Wei, PAN Xiquan. Application Analysis of Substituting Limestone for Some Limes in BOF[J]. China Metallurgy, 2012, 22(7): 47–51. (in Chinese) |

| [7] |

石磊, 钱高伟, 朱志鹏, 等.

转炉采用石灰石替代部分石灰的工业试验[J]. 武钢技术, 2013, 51(4): 23–25.

SHI Lei, QIAN Gaowei, ZHU Zhipeng, et al. Industrial experiment on substituting limestones for some limes in converter[J]. Wuhan Iron and Steel Corporation Technology, 2013, 51(4): 23–25. (in Chinese) |

| [8] | Deng T, Nortier P, Ek M, et al. Limestone Dissolution in Converter Slag at 1873 K (1600℃)[J]. Metallurgical and Materials Transactions B, 2013, 44(1): 98–105. DOI:10.1007/s11663-012-9761-0 |

| [9] | Guo L F, Li H, Li Z Q, et al. Discussion on the decomposition laws of limestone during converter steelmaking process by static decomposition model under constant temperature[J]. Advanced Materials Research, 2011, 233/234/235: 2648–2653. |

| [10] | Liu X H, Zhang K F, Li M Z. Research on using lmestone for slagging during BOF steelmaking process[J]. Advanced Materials Research, 2013, 690/691/692/693: 237–245. |

| [11] | Li Y Q, Li H, Guo L F. The influence of decomposition and slagging of limestone to temperature in convertor[J]. Advanced Materials Research, 2012, 490/491/492/493/494/495: 3836–3839. |

| [12] | Feng J, Li H, Li C X, et al. Research on using limestone for slagging during BOF steelmaking process[J]. Advanced Materials Research, 2013, 690/691/692/693: 237–245. |

| [13] |

爱歇尔. 底吹碱性转炉炼钢法[M]. 北京: 中国工业出版社, 1964.

Eichel. Basic bottom blowing converter steelmaking method[M]. Beijing: China Industry Press, 1964. (in Chinese) |

| [14] | Kharlashin P S, Nosochenko O V, Zguriev L L, et al. Huge phosphor hot metal refining in 360-ton converter using lump limestone[J]. Steel in Translation, 1991(4): 19–20. |

| [15] |

李宏, 冯佳, 李永卿, 等.

转炉炼钢前期石灰石分解及CO2氧化作用的热力学分析[J]. 北京科技大学学报, 2011, 33(Sup1): 83–87.

LI Hong, FENG Jia, LI Yongqing, et al. Thermodynamic analysis of limestone decomposition and CO2 oxidation effect in the early stage of BOF steelmaking[J]. Journal of University of Science and Technology Beijing, 2011, 33(Sup1): 83–87. (in Chinese) |

| [16] |

刁江.

Al2O3和Na2O对高磷铁水脱磷的影响[J]. 钢铁研究学报, 2013, 25(2): 9–13.

DIAO Jiang. Effect of Al2O3 and Na2O on dephosphorization of high phosphorus hot metal[J]. Journal of Iron and Steel Research, 2013, 25(2): 9–13. (in Chinese) |

| [17] |

王新华. 钢铁冶金:炼钢学[M]. 北京: 高等教育出版社, 2011.

WANG Xinhua. Ferrous metallurgy:steelmaking[M]. Beijing: Higher Education Press, 2011. (in Chinese) |

| [18] | Basu S, Kumar L A, Seetharaman S. A model for activity coefficient of P2O5 in BOF slag and phosphorus distribution between liquid steel and slag[J]. Isij International, 2007, 47(8): 1236–1238. DOI:10.2355/isijinternational.47.1236 |

| [19] | Niekerk W H V, Dippenaar R J. Phosphorus distribution between carbon-saturated iron at 135℃ and lime-based slags containing Na2O and CaF2[J]. Metallurgical and Materials Transactions B, 1998, 29(1): 147–153. DOI:10.1007/s11663-998-0017-y |

| [20] |

徐匡迪, 肖丽俊.

转炉铁水预处理脱磷的基础理论分析[J]. 上海大学学报(自然科学版), 2011, 17(4): 331–336.

XU Kuangdi, XIAO Lijun. Theoretical analysis of hot metal dephosphorization pretreatment in converter[J]. Journal of Shanghai University (Natural Science), 2011, 17(4): 331–336. (in Chinese) |

2017, Vol. 40

2017, Vol. 40