2. 重庆大学 化学化工学院, 重庆 401331

2. College of Chemistry and Chemical Engineering, Chongqing University, Chongqing 401331, P. R. China

铁塔是电力高压输电线路的主要承重结构。但是,电力输电铁塔常年暴露于大气环境中,易造成铁塔腐蚀进而对电力输电安全造成威胁[1-2]。目前,铁塔钢结构以Q235钢为主,部分钢结构采用热镀锌作为防腐蚀层[3]。除热镀锌外,微弧氧化、表面涂覆环氧树脂和化学转换膜也被用于改善钢材的耐蚀性[4-6]。

赵书彦等以环氧树脂为成膜物质,加入填料、纳米二氧化硅及聚硅氧烷偶联剂制备了纳米复合底漆并用于电力金属防腐。通过模拟酸雨实验、浸泡实验和电化学阻抗考察了纳米复合涂层的耐腐蚀性能,证明了其良好的耐腐蚀效果[7]。徐利民等[8]通过交流阻抗谱、人工耐老化试验、耐酸雾试验等研究了5种不同涂料配套体系的耐蚀性、耐人工老化性和耐酸雾性。结果表明其中环氧底漆/硅氧烷面漆可为酸与地区的输变电铁塔提供了较好的防护。由于聚硅氧烷含有特殊的Si—O—Si价键结构,能够与钢材、高分子膜(如环氧中间漆等)表面亲水基团形成共价键,提高聚硅氧烷层与基底或其他高分子层之间的附着性,改善钢结构的耐高低温性、耐候性、耐蚀性等[9],聚硅氧烷薄膜的保护特性已在不同领域获得应用[10-15]。

目前,聚硅氧烷作为输电杆塔涂层的研究通常是通过人工加速腐蚀的方法探究其耐蚀性。对聚硅氧烷复合涂层涂装的电力装备在实际自然环境中的腐蚀行为研究较少。对此,以电力铁塔用Q235钢为对象,采用喷涂法将“H06-4特制环氧富锌防锈底漆+浅灰超厚膜云铁环氧中间漆+浅灰聚硅氧烷面漆”(简称聚硅氧烷复合涂层)涂覆于Q235钢表面并置于4个不同典型变电站环境中进行15个月的自然暴露试验,采用电化学方法对不同时间的样品进行大气腐蚀行为研究,获取自然暴露不同时间的聚硅氧烷复合涂层在腐蚀介质中的腐蚀变化规律,为电力输电设施的寿命预测和防护具有重要的意义。

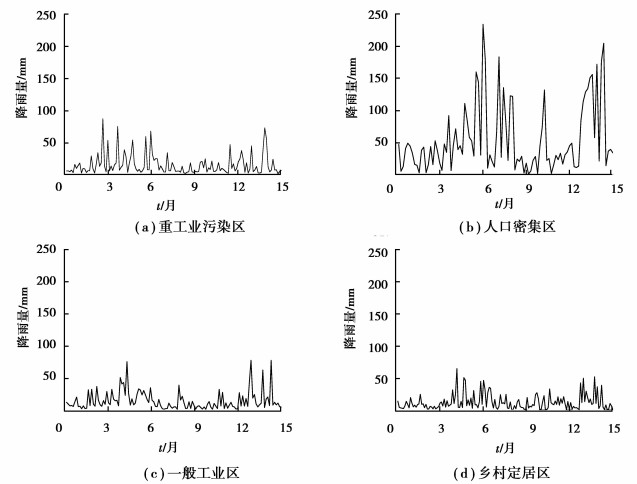

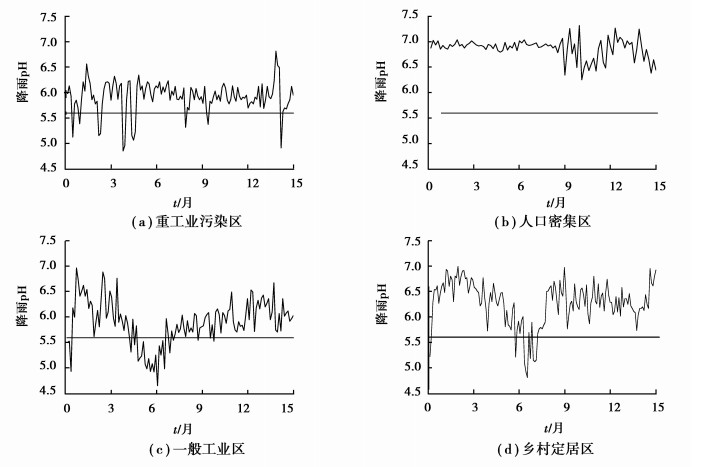

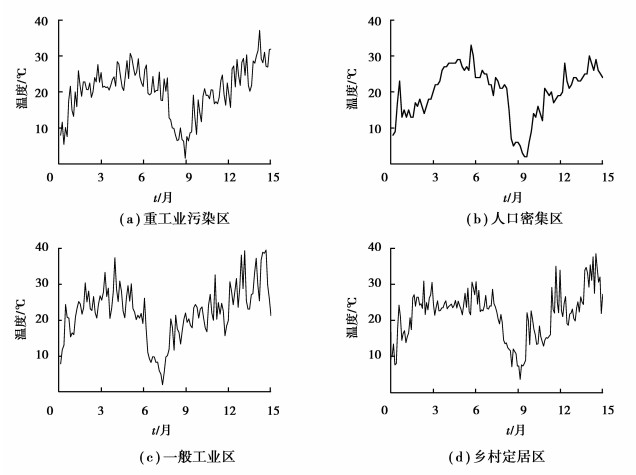

1 实验 1.1 实验典型大气环境选择4个典型大气环境变电站,依次为:重工业污染区(A)、人口密集区(B)、一般工业区(C)、乡村定居区(D)。图 1~3为4个典型区域变电站的降水量、雨水pH值、气温。

|

图 1 实验周期内A、B、C、D变电站降水量变化图 Figure 1 Curves of rainfall at substation of A, B, C and D in the experimental period |

|

图 2 实验周期内A、B、C、D变电站降雨pH值变化图 Figure 2 Curves of pH values of precipitation at substation of A, B, C and D in the experimental period |

|

图 3 实验周期内A、B、C、D变电站气温变化图 Figure 3 Curves of temperature at substation of A, B, C and D in the experimental period |

重工业污染区(A)、人口密集区(B)、一般工业区(C)、乡村定居区(D)个变电站的实验期间降雨总量分别为:2 205.52、5 199.01、1 933.46、1 935.93 mm。4个变电站的实验期间降雨平均pH值分别为5.91、6.86、5.89、6.26。温度平均值分别为20.46、19.78、22.40、21.70 ℃。

重工业污染区(A)环境所呈现的特点是实验期间降雨总量(2 205.52 mm)较多,降雨的平均pH值为5.91,具有雨水多、酸性强等特点;人口密集区(B)实验期间降雨总量最大为5 199.01 mm,是其他地点降雨总量的2倍以上,但雨水pH值为6.86,基本维持在中性,表现出降雨量大的特点;一般工业区(C)的总降雨量为1 933.46 mm相对其他区域较少,但其降雨仍呈酸性,pH值为5.89,具有降雨量少、酸性较强特点;对于乡村定居区(D), 降雨量较少,酸性较弱。

1.2 实验材料向装有冷凝管、温度计和机械搅拌装置的烧瓶中加入1 mol乙烯基三乙氧基硅烷,再向烧瓶中滴加30 m蒸馏水以及2 g H2SO4,搅拌30 min后升温到55 ℃反应3 h,再加入适量Na2CO3搅拌20 min,将反应产物冷却至室温,转移至烧杯中,在搅拌情况下加入20 g MgSO4,静置过滤得到聚硅氧烷缩聚产物[16]。

实验所用钢材为Q235钢,喷砂除锈,满足国家标准GB8923—88《涂装前钢材表面的锈蚀等级和除锈等级》规定的Sa 2.5级。Q235钢基底的尺寸为250 mm×150 mm×3 mm,涂膜厚度的测定按GB/T 13452.2的规定进行,底漆和中间漆由重庆三峡油漆股份有限公司提供。面漆使用自制的聚硅氧烷涂层。实验所用钢材除锈后2 h内喷涂3层漆,底漆为80 μm H06-4特制环氧富锌防锈底漆(双组分)(批号140729293),中间漆为120 μm灰超厚膜云铁环氧中间漆(双组分)(批号141112089),面漆为聚硅氧烷面漆。最后一道涂膜完全干燥后,用耐候性良好的涂料涂覆样板背面及封边,封边宽度为5 mm,样板制备完毕后将其放置在GB 9278规定的条件下进行状态调节。涂层自然曝露实验,取样时间从0月到15月,以3个月为曝晒时间节点取样。

1.3 实验过程电化学测试采用传统的三电极体系(如图 4所示),聚硅氧烷涂覆钢为工作电极(面积为12.56 cm2),碳棒为辅助电极,Ag/AgCl为参比电极。采用PGSTAT 302电化学工作站测试聚硅氧烷涂覆钢试样在质量分数为5%的NaCl溶液中的极化曲线和交流阻抗谱,所有电化学测试均在室温下进行。为防止噪声干扰,所有实验均在屏蔽箱内完成。

|

图 4 三电极体系示意图 Figure 4 Schematic drawing of the three-electrode system |

待试验材料与电解液接触后,测定开路电位,当开路电位在1 min内变化不超过1 mV时,视为开路电位稳定,再进行交流阻抗谱测试。交流阻抗测试频率范围为100 kHz~10 mHz,正弦波电位幅值为10 mV,采用Zview软件处理阻抗数据,拟合等效电路。每次测量前体系预先稳定30 min~60 min。动电位极化测试的扫描范围为-200~+200 mV,扫描速度为10 mV/s。

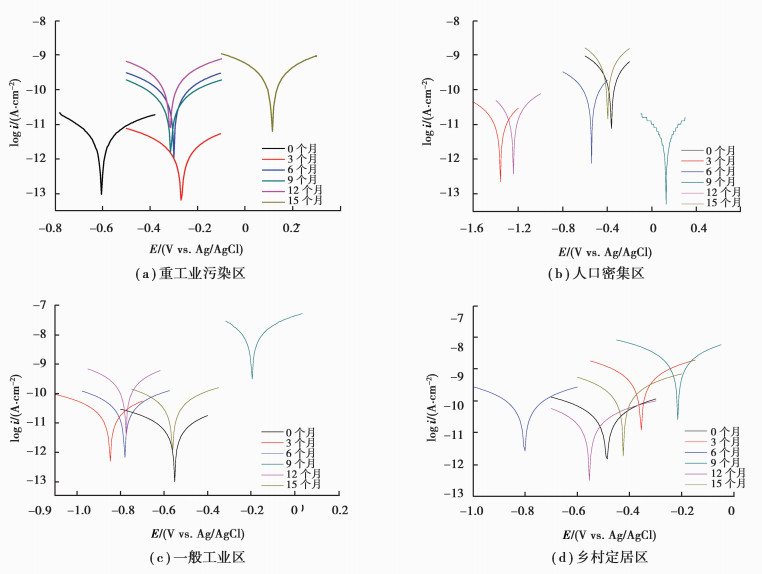

2 结果与讨论 2.1 Tafel法对试样腐蚀电流密度测试结果分析随着自然暴露周期的延长,钢片的腐蚀速率发生变化。图 5是4种不同大气环境下放置于变电站的涂敷聚硅氧烷复合涂层的试样在质量分数为5%的NaCl溶液中的塔菲尔极化曲线。

|

图 5 实验周期内A、B、C、D变电站内试样的Tafel极化曲线 Figure 5 Tafel curves of sample at substation of A, B, C and D in the experimental period |

图 5(a)为重工业污染区(A)的Tafel曲线,随放置时间增加,试样腐蚀电位正移,涂层腐蚀电流密度逐渐增加,其腐蚀电流密度值从初始值3.849 5×10-12 A/cm2增加到15个月的2.257 2×10-10 A/cm2,增加60倍。在这阶段内水分子能更容易穿过涂层到达基体金属表面发生电化学腐蚀。反应时,碳钢阳极反应为铁失去电子生成二价铁,阴极反应为氧得电子还原或氢离子还原(与每一次降雨pH值有关)。电化学电极反应式为:

Fe→ Fe2++2e-,

2O2 + H2O + 4e-→ 4OH-或2H+ + 2e-→H2。

随着暴露时间的延长,涂层进一步被破坏。

图 5(b)为人口密集区(B)的Tafel极化曲线。腐蚀电位虽有波动但整体有小幅下降的趋势,涂层腐蚀电流密度也有波动,从初始值1.640 1×10-10A/cm2逐渐降低到6个月的5.736 5×10-11A/cm2,后来又逐渐增加到15个月的3.929 9× 10-10 A/cm2,但整体波动较小。这表明随着暴露时间的增加,涂层抗腐蚀性能略微下降,在整个测试过程中未出现较大的波动,涂层表现出较好的稳定性。

图 5(c)为一般工业区(C)的Tafel极化曲线。放置3个月后,腐蚀电位有较明显的负移。涂层腐蚀电流密度虽有较小波动但整体有增加趋势,腐蚀电流密度从初始值5.371 8×10-12 A/cm2增加到15个月的3.391 7× 10-11 A/cm2,中间9个月腐蚀电流密度达到最高9.084 4×10-9 A/cm2。这表明水分子可以较快地渗入涂层,由于水的介电常数比较大,因此使得涂层电阻明显下降。随着放置时间增加电阻值产生波动,但保持缓慢减小的趋势,涂层保护性能也因此而降低。

图 5(d)为乡村定居区(D)的Tafel极化曲线。腐蚀电位虽有波动但整体有小幅下降的趋势,只有在9个月上升为-204 mV。涂层腐蚀电流密度整体有增加趋势,腐蚀电流密度从初始值2.785 0×10-11 A/cm2增加到15个月的1.425 2×10-10 A/cm2,中间9个月腐蚀电流密度达到最高1.607 5×10-9 A/cm2。3个月时聚硅氧烷涂层防护性能有所下降。随放置时间延长,电化学反应腐蚀电流密度有缓慢增加趋势,极化电阻变化较为平稳。由此可见,随放置时间增加,涂层防腐效果有所下降,但是防护性能仍然较好。试样放置于A、B、C、D4个变电站的极化曲线参数如表 1所示。

| 表 1 试样放置于A、B、C、D4个变电站的极化曲线参数 Table 1 Polarization parameters of samples at substation of A, B, C and D in the experimental period |

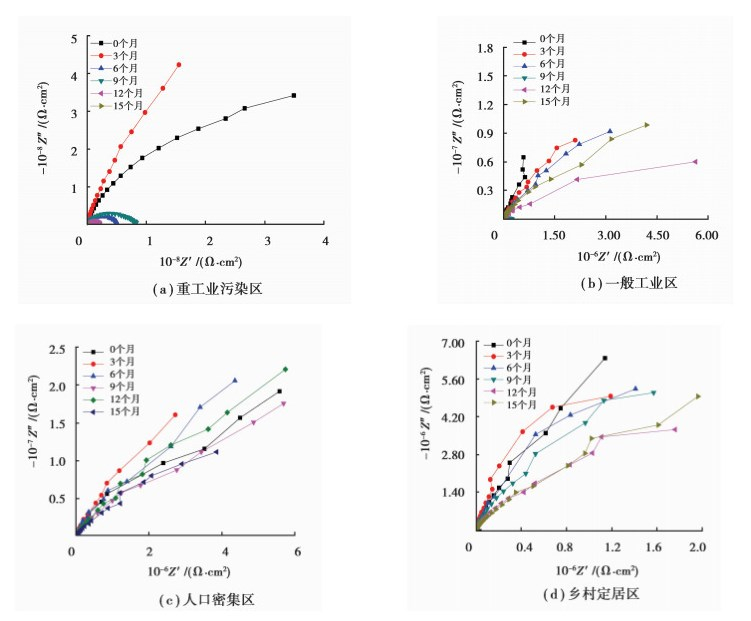

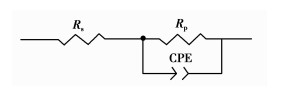

图 6为质量分数为5%的NaCl介质中,重工业污染区(A)、人口密集区(B)、一般工业区(C)、乡村定居区(D)等不同环境下聚硅氧烷复合涂层试样的Nyquist曲线。采用Zview软件对所得曲线进行拟合,拟合等效电路图为图 7所示,其中Rs表示溶液电阻,Rp表示电荷传递电阻,采用一常相位角元件CPE来表示双电层。拟合获得的不同试样的结果如表 2所示。

| 表 2 样本放置于A、B、C、D4个站点的交流阻抗参数 Table 2 EIS parameter of samples at substation of A, B, C and D in the experimental period |

|

图 6 实验周期内A、B、C、D变电站内试样的EIS谱 Figure 6 EIS spectrum of samples at substation of A, B, C and D in the experimental period |

|

图 7 等效电路 Figure 7 Equivalent circuit |

根据图 6、表 2,在重工业污染区放置不同时间后的试样在质量分数为5%的NaCl溶液中EIS测试表明,试样在腐蚀初期,阻抗曲线为半圆弧,均为容抗弧。这一特征表明,Q235钢在质量分数为5%的NaCl中性体系中的腐蚀过程主要受电荷传递过程控制。在涂层大气暴露初期,由于涂层较厚,进行电化学反应时水分子不易到达金属涂层界面,涂层/金属电极体系的阻抗复平面图表现为半径很大的圆弧。经过长时间暴露后,由于涂层老化导致涂层/金属体系的阻抗谱开始偏离纯电容行为。考虑到涂层作为阻挡层对金属腐蚀产物向溶液方向的扩散具有阻碍和抑制作用,此时涂层还具有一定的保护作用。暴露初期的阻抗值明显高于后期的阻抗值,这与Tafel实验结果一致。暴露3个月后涂层电阻不稳定,涂层电阻在一个数量级内波动,这可能与涂层抗腐蚀能力与涂层腐蚀介质渗透竞争有关。

对于人口密集区(B)环境下涂层试样,涂层的电化学阻抗谱变化不大,表明涂层具有良好的稳定性。电荷转移电阻平稳在108数量级。这表明对NaCl介质,涂层是一个很好的阻挡层,可有效阻挡溶液透过,保护基体金属免受腐蚀。由此可知,聚硅氧烷涂层的高致密性隔离了NaCl介质中腐蚀性物质进入涂层内部,有效抑制了涂层下基体Q235钢的腐蚀。

对于一般工业区(C)环境下涂层试样,暴露初期涂层的容抗弧半径较大,此时聚硅氧烷涂层的防护性能较好。随着暴露时间达到3个月时,容抗弧半径减小,腐蚀速度加快,这表明此时电解质中的离子已经渗透到基体金属表面,致使金属进一步发生腐蚀。此时涂层表面布满了均匀的针孔状起泡点,由于涂层孔隙被水分子穿透,氧气和侵蚀性Cl-也会通过该通道而缓慢到达金属与涂层界面,因此腐蚀反应缓慢发生。总之,聚硅氧烷涂层对站点(C)的大气腐蚀有一定的防护性。

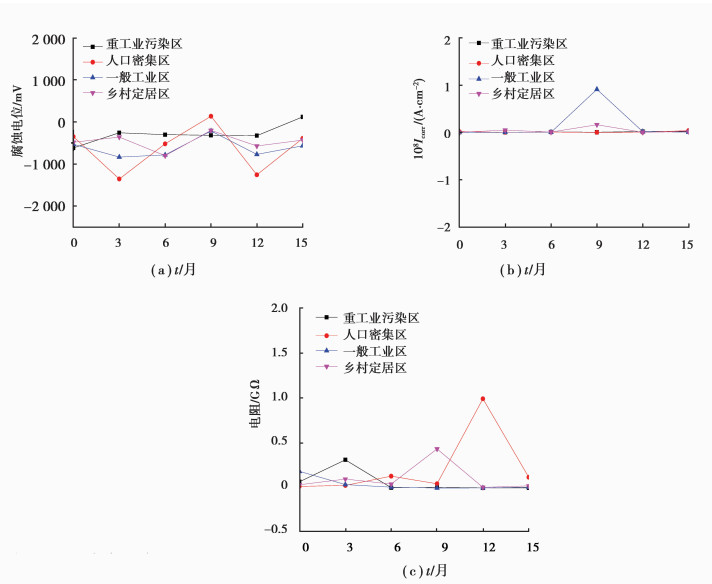

2.3 4个站点腐蚀行为比较金属腐蚀的本质是电化学腐蚀。通常可以使用自腐蚀电位,腐蚀电流密度以及阻抗等电化学参数判断。一般来讲,自腐蚀电位越负、腐蚀电流密度越大、阻抗越小,样品的耐腐蚀能力越弱或者腐蚀速率越快。因此,主要通过腐蚀电流密度和阻抗数据判断样品腐蚀程度,腐蚀电位作为参考。

图 8为4个变电站放置的试样的电化学参数。分析表明,4个变电站腐蚀电位变化趋势基本相同,总体呈现先负移后正移的现象;从腐蚀电流密度来看,重工业污染区(A)和一般工业区(C)电流密度波动较大,站点(D)电流密度随时间增加小幅上升,而站点(B)电流密度相对平稳;从EIS极化阻抗变化来看,站点(A)阻抗变化幅度也最大,其余变电站试样阻抗变化幅度较小。

|

图 8 不同变电站自腐蚀电位不同变电站腐蚀电流密度不同变电站Q235碳钢涂层体系电阻时间关系曲线 Figure 8 Relationships between the self-corrosion potentialthe corrosion current density the coating resistanceand atmospheric exposure time in different station |

分析发现,聚硅氧烷复合涂层对Q235钢表现出良好的防护性能。对于工厂密集区的变电站放置的试样,由于大气中污染物较多,加速了腐蚀进程,在暴露时间较长的情况下,试样涂层防护性能显著下降;位于乡村环境的变电站放置试样,大气污染物较少,聚硅氧烷涂层对Q235碳钢长期保持良好防护性。防护效果排序依次为:人口密集区>乡村定居区>一般工业区>重工业污染区。

3 结论在15个月实验周期内,4个变电站内放置的聚硅氧烷复合涂层均显示出一定的防护性能。4个不同变电站所处的不同大气环境,造成了涂层耐腐蚀效果的差异。电化学实验结果表明:重工业污染区(A)内变电站的试样腐蚀电流密度值从初始值3.849 5×10-12 A/cm2增加到2.257 2×10-10 A/cm2,15个月的时间内增加60倍,防腐蚀效果最差。而人口密集区(B)变电站内的试样腐蚀电流密度值从初始值1.640 1×10-10 A/cm2逐渐降低到6个月时的5.736 5×10-11 A/cm2,后逐渐增加到15个月的3.929 9×10-10 A/cm2,在4个变电站中整体波动最小,防腐蚀效果最好。结合自腐蚀电位和涂层电阻,聚硅氧烷涂层在不同环境中耐腐蚀性顺序为:人口密集区>乡村定居区>一般工业区>重工业污染区。

| [1] |

叶堤, 赵大为, 李娟, 等.

大气污染对碳钢的腐蚀影响研究[J]. 重庆建筑大学学报, 2005, 27(1): 80–83.

YE Ti, ZHAO Dawei, LI Juan, et al. Study on the effects of air pollution on corrosion of carbon steel[J]. Journal of Chongqing Jianzhu University, 2005, 27(1): 80–83. (in Chinese) |

| [2] |

曹楚南. 腐蚀电化学[M]. 北京: 化学工业出版社, 1994.

CAO Chunan. Corrosion electrochemistry[M]. Beijing: Chemical Industry Press, 1994. (in Chinese) |

| [3] |

李茂华, 杨靖波, 刘思远.

输电杆塔结构用材料最新进展[J]. 武汉大学学报(工学版), 2011(44): 191–195.

LI Maohua, YANG Jingbo, LIU Siyuan. Development of structural steel materials for transmission towers[J]. Engineering Journal of Wuhan University, 2011(44): 191–195. (in Chinese) |

| [4] | Liu P, Pan X, Yang W, et al. Improved anticorrosion of magnesiumalloy via layer-by-layer self-assembly technique combined with microarc oxidation[J]. Materials Letters, 2012, 75: 118–121. DOI:10.1016/j.matlet.2012.02.016 |

| [5] | Zhang Y J, Shao Y W, Zhang T, et al. The effect of epoxycoating containing emeraldine base and hydrofluoric acid doped polyanilineon the corrosion protection of AZ91D magnesium alloy[J]. Corrosion Science, 2011, 53(11): 3747–3755. DOI:10.1016/j.corsci.2011.07.021 |

| [6] | Lin C S, Lin H C, Lin K M, et al. Formation and properties of stannate conversion coatings on AZ61 magnesium alloys[J]. Corros Sci, 2006, 48(1): 93–109. DOI:10.1016/j.corsci.2004.11.023 |

| [7] |

赵书彦, 尹桂来, 刘福春, 等.

模拟酸雨环境下电力金属防腐蚀涂层的防护性能研究[J]. 腐蚀科学与防护技术, 2015, 27(2): 159–164.

ZHAO Shuyan, YIN Guilai, LIU Fuchun, et al. Protective performance of nanocomposite coating for engineering steel components of electric power facilities in simulated acid rain environment[J]. Corrosion Science and Protection Technology, 2015, 27(2): 159–164. (in Chinese) |

| [8] |

徐利民, 陈云, 孔晓峰, 等.

适用于酸雨地区的防腐涂层配套体系性能研究[J]. 电镀与涂饰, 2015, 34(14): 799–803.

XU Liming, CHEN Yun, KONG Xiaofeng, et al. Study on performances of anticorrosive coating systems suitable for use in acid rain area[J]. Electroplating & Finishing, 2015, 34(14): 799–803. DOI:10.3969/j.issn.1004-227X.2015.14.007(in Chinese) |

| [9] | Wu K H, Chao C M, Yeh T F, et al. Thermal stability and corrosion resistance of polysiloxane coatings on 2024-T3 and 6061-T6 aluminum alloy[J]. Surface & Coatings Technology, 2007, 201(12): 5782–5788. |

| [10] | Barletta M, Venettacci S, Puopolo M, et al. Design and manufacturing of protective barriers on Fe 430B substrates by phenylmethyl polysiloxane coatings:micromechanical response, chemical inertness, and corrosion resistance[J]. Journal of Coatings Technology and Research, 2015, 12(2): 333–346. DOI:10.1007/s11998-014-9637-0 |

| [11] | Sarmento V H V, Schiavetto M G, Hammer P, et al. Corrosion protection of stainless steel by polysiloxane hybrid coatings prepared using the solgel process[J]. Surface & Coatings Technology, 2010, 204(1617): 2689–2701. |

| [12] | Qing Y Q, Yang C N, Hu C B, et al. A facile method to prepare super hydrophobic fluorinated polysiloxane/ZnO nanocomposite coatings with corrosion resistance[J]. Applied Surface Science, 2015, 326: 4854. |

| [13] |

陈贻炽, 杨春梅, 朱立群.

聚硅氧烷水基乳液处理的A3钢的耐蚀性研究[J]. 表面技术, 2006, 34(14): 17–39.

CHEN Yizhi, YANG Chunmei, ZHU Liqun. Study on corrosion resistance of the A3 Steel treated by a water-borne silicone emulsion[J]. Surface Technology, 2006, 34(14): 17–39. (in Chinese) |

| [14] | 邢新侠, 甘志宏. 有机无机纳米聚硅氧烷涂料的耐蚀性研究[J]. 装备工程环境, 2014, 11(6): 65–69. |

| [15] |

周树学.

高耐候性聚硅氧烷涂料的研制[J]. 上海涂料, 2011, 49(3): 5–9.

ZHOU Shuxue. Development of polysiloxane coatings with high weatherability[J]. Shanghai Coatings, 2011, 49(3): 5–9. (in Chinese) |

| [16] |

王生杰. 新型功能性有机聚硅氧烷的合成、表征、及应用[D]. 西安: 西北工业大学, 2005. WANG Shengjie. Synthesis, characterization and application of novel functional polyorganosilicons[D]. Xi'an:Northwestern Polytechnical University, 2005. (in Chinese) |

2017, Vol. 40

2017, Vol. 40