2. 重庆长安汽车股份有限公司动力院 重庆 40023

2. Chongqing Changan Automobile Company Limited, Chongqing 400023, P. R. China

爆震燃烧是限制点燃式汽油机压缩比增大、热效率提高的一个重要因素,严重爆震会造成燃烧室部件破坏,降低汽油机动力性能[1]。所以,准确地检测爆震对汽油机控制具有重要意义。目前,识别汽油机爆震的方法有检测缸体表面震动、测量燃烧噪声和观测燃烧火焰等[2-4];通过缸内燃烧压力信号的爆震识别具有直观、精确等优点[5-6],作为最常用的方法应用于汽油机爆震识别及爆震强度的评价。

工程上应用较为广泛的基于缸内燃烧压力信号的Siemens VDO爆震识别算法是通过高频累积能量对爆震进行评价[8-9],但此算法的爆震计算始点和爆震窗口宽度等关键参数选择依赖主观经验,会导致对发生在缸压峰值之前的爆震事件识别失效,许多学者对此问题进行了研究。盛敬等[10-12]提出了对缸压信号进行基于经验模态分解的爆震因子计算方法,通过残余函数峰值位置确定计算窗口,减小了参数选择的主观因素影响。

笔者通过大量试验数据分析,在VDO算法的基础上提出了一种移动窗口域爆震识别方法,能有效解决VDO算法由于在缸压下降沿确定爆震窗口而造成的此类爆震的识别失效。

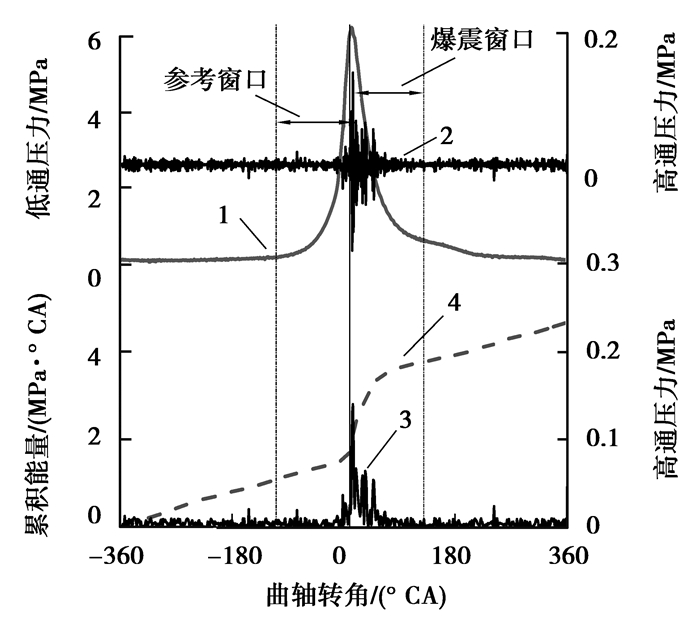

1 VDO算法爆震窗口的选择缺陷汽油机爆震表现为缸内压力随时间衰减的高频振荡,爆震压力信号频率通常在5~15 kHz[13]。对缸压信号分别进行低通滤波和高通滤波,低通滤波信号是滤除高频信号后获得正常燃烧的缸压信号,高通滤波则是获得高频爆震信号(包含噪声信号)。VDO爆震识别算法以低通信号压力峰值对应的曲轴转角作为爆震计算起始点φ0,将其后Δφ曲轴转角范围设置为爆震窗口,以φ0前Δφ曲轴转角为参考窗口(窗口宽度Δφ默认为30℃A),如图 1所示。在两个窗口分别对整流后的高频振荡压力信号进行基于曲轴转角的积分,以爆震窗口累积能量积分和参考窗口累积能量积分的比值作为爆震因子(knock factor, KF):

|

图 1 VDO爆震识别算法 Figure 1 VDO knock recognition algorithm 1.低通压力信号;2.高通压力信号;3.整流后的高通压力信号;4.高频累积能量 |

| $ {K_{\rm{F}}} = \frac{{\int_{{\varphi _0}}^{{\varphi _0} + \Delta \varphi } {\left| {{p_{\rm{k}}}} \right|{\rm{d}}\varphi } }}{{\int_{{\varphi _0}-\Delta \varphi }^{{\varphi _0}} {\left| {{p_{\rm{r}}}} \right|{\rm{d}}\varphi } }}, $ | (1) |

式中:pk和pp分别为爆震窗口和参考窗口的高频压力。若KF超过参考门槛阈值(爆震阈值默认为2),就认为此循环发生了爆震[14]。VDO算法引入了参考窗口,可以减小背景噪声对爆震识别的影响。此算法的基本思想是从缸压峰值后,利用缸压曲线下降沿的高频振荡来检测爆震。

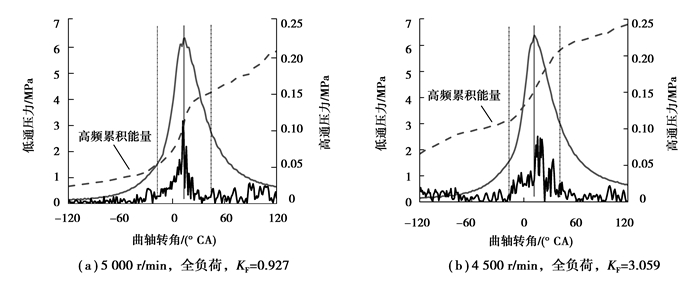

但在实际工程应用中发现,爆震发生时高频振荡并非只存在于缸压曲线的下降沿,部分爆震循环在缸压峰值前就出现了高频振荡。如图 2所示,相比于b循环,a循环在压力峰值前9.3℃A就出现了高频振荡,用VDO算法爆震识别时,一部分高频爆震信号均被分配到了参考窗口,减小了爆震窗口的高频累积能量,使KF值小于2,最终判别为非爆震事件。显然VDO算法得到的KF值偏小,不能反映此类压力峰值前即出现爆震的真实情况,进行爆震检测时就会出现漏判。

|

图 2 不同爆震循环缸压特征 Figure 2 Cylinder pressure of different knock cycle |

由于爆震发生的时刻具有不确定性,所以其表现在缸压曲线上的高频振荡始点和持续期也具有不确定性。通过高频振荡压力信号评价爆震强度,要保证爆震窗口包含所有由爆震引起的高频振荡信号,这就要求准确地确定爆震窗口始点和窗口宽度。最合理的爆震窗口始点位置应为高频压力波动幅值增大并开始脱离背景噪声对应的曲轴转角位置,爆震窗口终点位置为高频压力波动幅值衰减至背景噪声对应的曲轴转角位置。

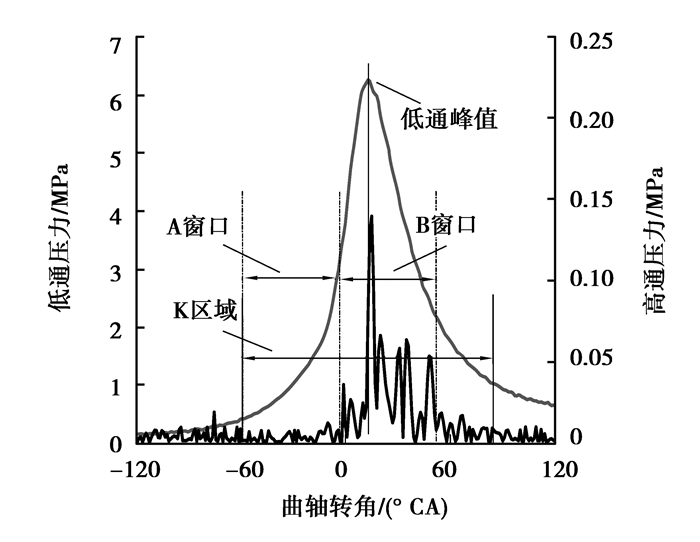

在爆震循环中由爆震引起的剧烈高频振荡出现在缸压峰值附近,如图 3所示,以缸压低通滤波信号峰值所在的曲轴转角位置为中心,设置一曲轴转角区域,称为“K区域”,在K区域中设置相同宽度的“A窗口”和“B窗口”(即参考窗口和爆震窗口), 且“B窗口”与“A窗口”相邻并在其后,A、B窗口宽度的和小于K区域的宽度,以使两个窗口能在K区域内移动。进行爆震评价时,首先将A、B窗口设置在K区域的始点侧,使两个窗口在K区域内以一定的步长逐渐向K区域的右侧移动,在每步中对A、B窗口内的高频压力信号积分并对积分值做差,差值用ΔE表示:

|

图 3 移动窗口域爆震识别算法 Figure 3 MWD knock recognition algorithm |

| $ \Delta E\int_B {\left| {{p_{\rm{B}}}} \right|{\rm{d}}} \varphi-\int_A {\left| {{p_{\rm{A}}}} \right|{\rm{d}}} \varphi, $ | (2) |

式中:pA和pB分别为A窗口和B窗口的高频压力。某循环发生爆震时,当由爆震所引起的高频振荡信号全部包含在B窗口中,A窗口包含的只是背景噪声时,ΔE达到最大值,记为ΔEmax。继续移动A、B窗口,爆震高频压力信号开始进入A窗口,ΔE值逐渐减小。在ΔE达到最大时,B窗口内的高频信号的积分值为爆震能量与背景噪声能量之和,A窗口内的高频积分值为背景噪声能量,定义此时B窗口内的高频累积能量积分与A窗口内的高频累积能量积分的比值为爆震因子KI:

| $ {K_{\rm{I}}} = \frac{{\int_{\rm{B}} {\left| {{p_{\rm{B}}}} \right|{\rm{d}}} \varphi }}{{\int_{\rm{A}} {\left| {{p_{\rm{A}}}} \right|{\rm{d}}} \varphi }}, $ | (3) |

此时B窗口的始点即为爆震计算始点, 且ΔEmax和KI值的大小和计算窗口宽度有关。

3 移动窗口域爆震识别算法的实现 3.1 爆震试验爆震试验是在一台压缩比增大至9.7的高速汽油机1102 MU上进行的,用Kistler缸压传感器采集缸内压力信号,经过IndiCom燃烧测试系统采样和处理,将数据存储于计算机上,用于爆震分析。采样频率设置为100 kHz,每个工况连续采集120个循环数据。试验时通过调整节气门开度来改变发动机负荷,分别测取不同转速时60%、80%和100%负荷(全负荷)下的缸压信号。当负荷增加至接近全负荷,在中高转速范围出现人耳可辨的金属敲击声,判断此时已发生较强爆震。

3.2 算法的软件实现用Matlab软件编写了基于移动窗口域算法的爆震检测程序,程序主要包括原始信号处理、计算窗口域确定、爆震参数确定等部分。为得到K区域中心,对原始缸压信号低通滤波(截止频率5 kHz),确定其峰值对应的曲轴转角;由于高频振荡压力信号包含爆震信号和噪声干扰信号,且考虑到前文所述的爆震信号频率范围,对原始缸压信号进行频带5~15 kHz的带通滤波,随后对高频信号整流、积分;移动窗口算法的K区域设置为低通压力峰值前、后各70℃A之间;为了研究不同窗口宽度对爆震评价结果的影响,A、B窗口宽度分别选取10℃A~60℃A来计算ΔEmax和KI的值;计算步长设置为0.2℃A。

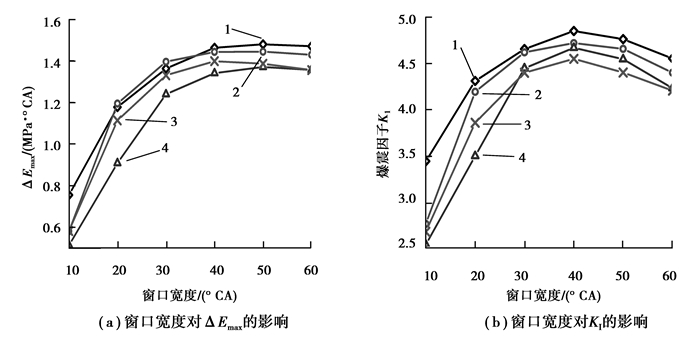

图 4中1、2、3、4为随机选取全负荷5 000 r/min转速工况下的4个爆震循环,图a、b分别为窗口高频累计能量最大差值ΔEmax和爆震因子KI随计算窗口宽度变化的曲线,可以看出不同的计算窗口宽度对爆震参数计算有很大影响:窗口高频累积能量最大差值ΔEmax首先随窗口宽度的增大而增大,当窗口宽度增大到40℃A后,ΔEmax达到最大值并基本保持恒定;KI在窗口宽度为40℃A时达到最大,随后逐渐减小。为了降低计算窗口宽度对爆震参数的影响,并得到最大的ΔEmax和KI值,选取40℃A窗口宽度作为下文的计算窗口域。

|

图 4 窗口宽度对爆震识别的影响 Figure 4 Effect of window width on knock recognition |

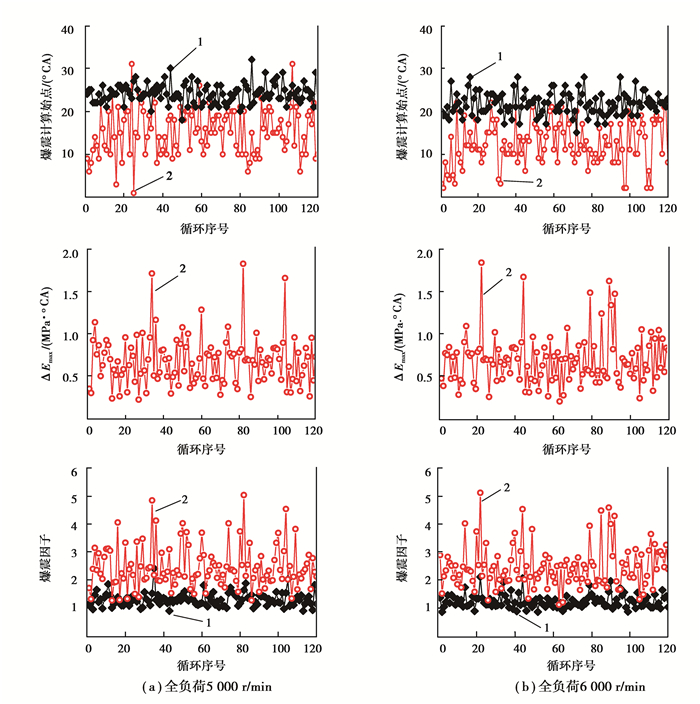

选取全负荷5 000 r/min和全负荷6 000 r/min两个工况测试数据,用移动窗口域算法进行爆震评价。求得每个循环的爆震计算始点,计算出ΔEmax和KI值,并和VDO算法结果进行比较。图 5表明,用移动窗口域算法确定的爆震计算始点位置比VDO算法确定的爆震计算始点位置提前,且二者相差较大;参考图 2中的高频振荡信号,认为移动窗口域算法确定的爆震计算始点位置更接近实际情况。由于移动窗口域算法的爆震窗口中包含了更多由爆震引起的高频能量,所以KI比KF大。可以看出,ΔEmax与KI值和VDO算法判定出的爆震结果趋势具有较好的一致性,且分布较分散,有利于识别出爆震与非爆震循环。

|

图 5 不同转速下两种算法的结果对比 Figure 5 Comparison of two algorithms under different speed |

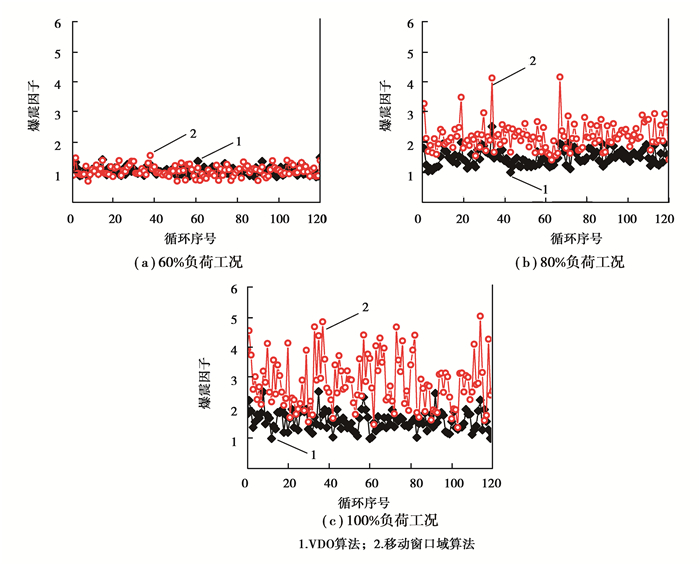

为了比较不同负荷工况下两种算法在爆震识别上的差异,选取5 500 r/min时60%、80%、100%负荷时的测试数据,图 6(a)(b)(c)分别为其在两种算法下的爆震因子对比。可以看出,60%负荷工况时,移动窗口域算法爆震因子KI值与VDO算法爆震因子KF值相差不大;随着负荷增大,爆震因子均增大,但KI波动剧烈,整体明显高于KF值,KI比KF对爆震信号的敏感性更高。

|

图 6 不同负荷下两种算法的爆震因子对比(5 500 r/min) Figure 6 Comparison between KF and KI under different load |

爆震强度用测试循环中出现爆震的循环数占总测试循数的百分比来衡量,小于1%为无爆震;1%~5%为轻微爆震;5%~10%为轻爆震;大于10%为中度爆震以上。用VDO算法评价5 500 r/min时的爆震强度,结果显示:在120个测试循环中,60%负荷时没有发生爆震;80%负荷时出现1次爆震事件,爆震强度0.83%,属于无爆震;全负荷时出现5次爆震事件,爆震强度4.2%,属于轻微爆震。对比实验现象表明,VDO算法对此爆震事件判断不准确。

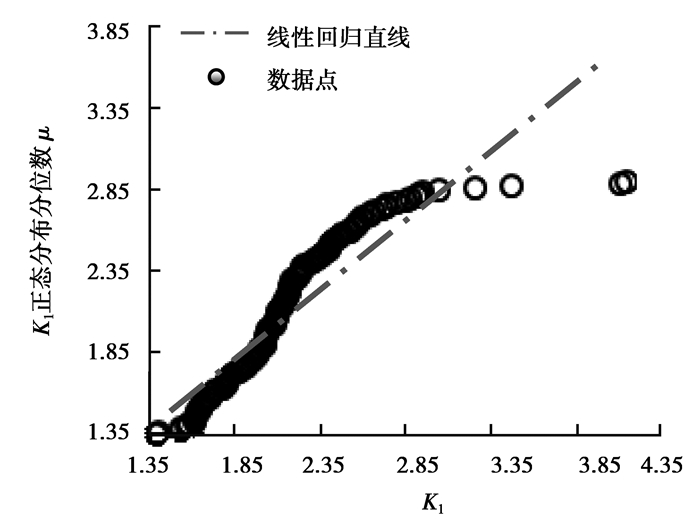

爆震阈值的选择直接影响爆震强度的评价结果。文献[15]指出,未发生爆震的循环其爆震因子样本服从正态分布,而爆震循环的爆震因子样本不服从正态分布,据此确定本文算法的爆震阈值。图 7为80%负荷工况的爆震因子KI的正态坐标示意,可以看出,大部分数据点落在线性回归直线的附近,其KI样本服从正态分布;但当KI大于3.04时,数据点严重偏离直线,不服从正态分布。逐次剔除KI大于3.04的数据点,KI与μ的线性相关系数达到0.966,KI样本回归正态分布,可以判断,KI大于3.04的工况发生了爆震,反之则没有发生爆震。所以,选择3作为本文算法的爆震阈值。

|

图 7 KI正态坐标示意(5 500 r/min) Figure 7 Quantile-quantile graph of KI |

用移动窗口域算法对5 500 r/min时不同负荷工况进行爆震强度评价,结果显示:60%负荷时未发生爆震,80%负荷时判定出5次爆震,爆震强度4.2%,属于轻微爆震;全负荷时判定出46次爆震,爆震强度38.3%,属于中度爆震以上,符合实验现象。同时通过大量循环缸压曲线对比发现,VDO算法的漏判主要集中在缸压峰值前出现高频振荡的循环。

依据提出的爆震识别算法,整个测试转速范围内,60%负荷时没有发生爆震,80%负荷时为轻微爆震,爆震主要发生在全负荷工况。图 8为在两种算法下,全负荷工况各转速120个燃烧测试循环评价的爆震强度对比,可以看出,移动窗口域算法计算的爆震强度大于VDO算法计算的爆震强度,且能识别出各转速时不同程度的爆震强度。评价结果表明:提出的移动窗口域爆震识别算法能有效弥补VDO算法对发生在缸压峰值前的爆震事件的漏判。

|

图 8 不同算法的爆震强度对比 Figure 8 Knock intensity comparison of different algorithms |

笔者发现VDO爆震识别算法对发生在缸压峰值之前的爆震事件存在漏判,提出基于移动窗口域的VDO扩展算法,引入爆震窗口和参考窗口高频累积能量最大差值ΔEmax,以两个窗口高频累积能量之比KI作为爆震因子,参考窗口始点作为爆震计算始点。通过两种算法下的爆震计算始点、爆震因子和爆震强度对比分析,验证移动窗口域算法的有效性。结果表明移动窗口域算法在全负荷时判别的爆震计算始点比VDO算法爆震计算始点提前,具有更大的爆震因子,对爆震信号的敏感性更高。移动窗口域算法能有效弥补VDO算法对发生在缸压峰值前的爆震事件的漏判。今后需要进一步研究爆震阈值选择方法,以更合理地判断爆震事件,并通过多种机型的燃烧测试数据来验证移动窗口域算法的普遍适用性。

| [1] | Zhen X D, Wang Y, Xu S Q, et al. The engine knock analysis:an overview[J]. Applied Energy, 2012, 92(2): 628–636. |

| [2] | Pan J Y, Shu G Q, Zhao P, et al. Interactions of flame propagation, auto-ignition and pressure wave during knocking combustion[J]. Combustion and Flame, 2016, 164(3): 319–328. |

| [3] | Wei H Q, Feng D Q, Pan M, et al. Experimental investigation on the knocking combustion characteristics of n-butanol gasoline blends in a DISI engine[J]. Applied Energy, 2016, 175: 346–355. DOI:10.1016/j.apenergy.2016.05.029 |

| [4] | Zhen X D, Wang Y. Numerical analysis of knock during HCCI in a high compression ratio methanol engine based on LES with detailed chemical kinetics[J]. Energy Conversion and Management, 2015, 96: 188–196. DOI:10.1016/j.enconman.2015.02.053 |

| [5] |

王攀, 邓兆祥, 刘永超, 等.

内燃机机械噪声和燃烧噪声的识别分离[J]. 重庆大学学报, 2010, 33(5): 16–21.

WANG Pan, DENG Zhaoxiang, LIU Yongchao, et al. Identification of combustion noise and mechanical noise in internal combustion engine[J]. Journal of Chongqing University, 2010, 33(5): 16–21. DOI:10.11835/j.issn.1674-4764.2010.05.004 (in Chinese) |

| [6] | Pan J Y, Shu G Q, Wei H Q. Research on in-cylinder pressure oscillation characteristic during knocking combustion in spark-ignition engine[J]. Fuel, 2014, 120(1): 150–157. |

| [7] | Galloni E. Dynamic knock detection and quantification in a spark ignition engine by means of a pressure based method[J]. Energy Conversion and Management, 2012, 64(12): 256–262. |

| [8] | Bozza F, Bellis V D, Teodosio L. Potentials of cooled EGR and water injection for knock resistance and fuel consumption improvements of gasoline engines[J]. Applied Energy, 2016, 169: 112–125. DOI:10.1016/j.apenergy.2016.01.129 |

| [9] | Merola S S, Valentino G, Tornatore C, et al. In-cylinder spectroscopic measurements of knocking combustion inaSI engine fuelled with butanol-gasoline blend[J]. Energy, 2013, 62(6): 150–161. |

| [10] |

盛敬, 魏民祥, 刘锐.

基于经验模态分解的煤油发动机爆震因子计算[J]. 内燃机工程, 2013, 34(5): 29–33.

SHENG Jing, WEI Minxiang, LIU Rui. Research on knocking factor calculating method based on empirical mode decomposition algorithm for kerosene engine[J]. Chinese Internal Combustion Engine Engineering, 2013, 34(5): 29–33. (in Chinese) |

| [11] | Liu Y T, Shi X, Deng J, et al.Experimental study on the characteristics of knock under DI-HCCI combustion mode with ethanol or gasoline mixed fuel[C/OL]//SAE World Congress. SAE Paper, 2013[2016-11-15]. DOI:10.4271/2013-01-0544. |

| [12] | Bi F R, Ma T, Zhang J. Knock feature extraction in spark ignition engines using EEMD-hilbert transform[C/OL]//SAE 2016 World Congress and Exhibition, SAE Paper, 2016[2016-11-01]. DOI:10.4271/2016-01-0087. |

| [13] | Spelina J M, Jones J C P, Frey J. Recent Advances in Knock Analysis, Simulation, and Control[C]//SAE 2014 World Congress and Exhibition, SAE Paper, 2014[2016-11-01]. DOI:10.4271/2014-01-1349. |

| [14] | Jones J C P, Frey J. Threshold optimization and performance evaluation of a classical knock controller[C]//SAE 2015 World Congress and Exhibition, SAE Paper, 2015[2016-11-01]. DOI:10.4271/2015-01-0871. |

| [15] |

张力, 康健, 徐凤雏, 等.

基于爆震因子统计特性的爆震燃烧识别方法[J]. 内燃机学报, 2011, 29(2): 152–156.

ZHANG Li, KANG Jian, XU Fengchu, et al. Knock diagnosis based on statistical characteristics of knock factor[J]. Transactions of CSICE, 2011, 29(2): 152–156. (in Chinese) |

2017, Vol. 40

2017, Vol. 40