2. 北京市市政工程研究院, 北京 100037

2. Beijing Municipal Engineering Research Institute, Beijing 100037, P. R. China

目前世界上已建成的斜拉桥多达300余座,大多数为公路混凝土斜拉桥。公轨两用钢桁架斜拉桥是在近十几年逐渐发展起来的,2000年建成的公铁两用芜湖长江大桥(主跨312 m)标志着中国公轨两用钢桁架斜拉桥开启了崭新的篇章,同时随着武汉天兴洲公铁两用长江大桥(主跨504 m)、郑州黄河公铁两用大桥、上海闵浦二桥、重庆江津鼎山长江大桥、重庆东水门公轨两用长江大桥等一系列公轨两用桥梁的建成,标志着中国公轨两用桥梁建设取得了长足的发展[1]。

随着公轨两用钢桁架斜拉桥建设及设计工作不断深入,大跨钢桁架斜拉桥相关性能研究工作全面开展,国内外学者从其结构特性、受力性能、荷载试验等方面进行一系列深入研究,也取得了一定成果。2003年,同济大学马坤全[2]对不同桥面体系的公铁两用斜拉桥的静、动力特性进行分析比较,并考虑了结构非线性影响,结果表明,正交异性钢桥面板结合体系在桥梁静、动力特性方面明显优于纵、横梁桥面体系,结构受非线性影响也较小。2009年,武汉理工大学王頠[3]基于武汉天兴洲大桥,运用极限状态法对斜拉索初应力进行数值分析,得到斜拉索初应力值对钢桁架斜拉桥静力特性影响较大,承载能力极限状态分析方法更加符合结构的实际受力状态。

但总体来说,目前国内对于大跨度公轨两用钢桁架斜拉桥荷载试验方面分析研究内容仍然不多,缺乏系统性的研究和参考指导资料,特别是在荷载试验方面的研究。因此,依托工程实例——重庆千厮门嘉陵江大桥对公轨两用钢桁架斜拉桥荷载试验内容进行系统的研究,详细阐述了该类桥梁试验控制计算方法、分析评定等一系列成果,为今后同类型桥梁荷载试验提供参考。

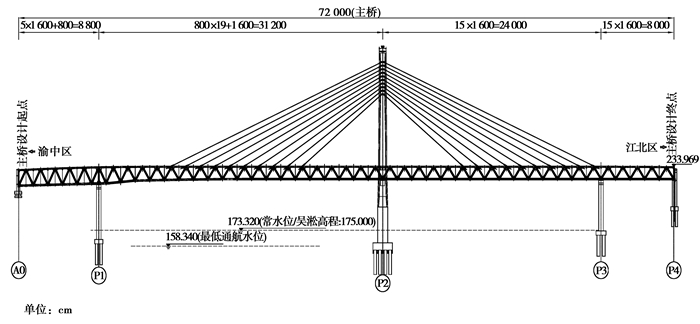

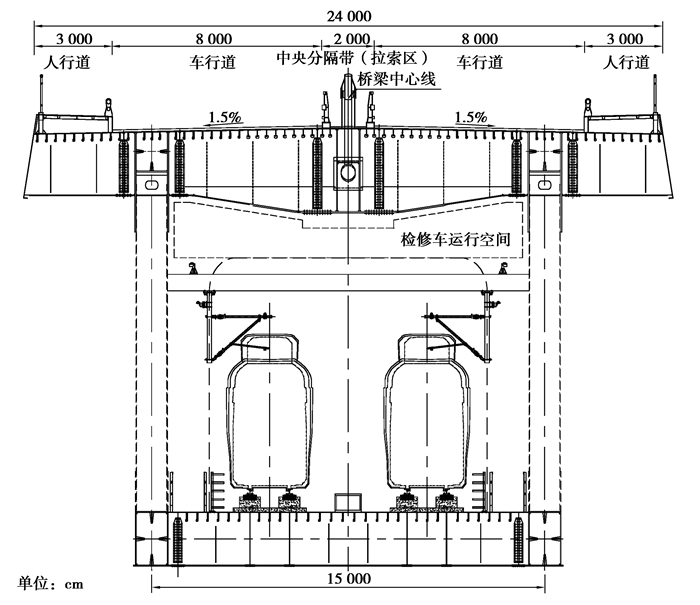

1 工程概况重庆千厮门嘉陵江大桥桥长720 m,起于重庆市渝中区,在洪崖洞旁跨越嘉陵江到达江北区江北城,为跨江公路和轨道交通两用桥,于2014年11月主桥竣工。主桥为跨径组合88 m+312 m+240 m+80 m单塔单索面钢桁架斜拉桥,主跨跨径位居同类型桥梁世界第一,见图 1所示。桥宽24 m,上层为双向4车道,下层为双线轨道通行;主梁采用双层钢桁架梁,标准截面梁宽24 m,梁高12 m,见图 2所示;索塔采用天梭形,采用C50混凝土,索塔总高182 m;全桥共20对永久性索,拉索间距16 m。桥梁设计荷载分别为汽车荷载:公路Ⅰ级;轨道荷载:国家标准B1车型,6辆车编组,轴重140 kN,编组总长112.4 m,计算分布荷载29.9 kN/m;人群荷载;全桥总体计算时荷载集度采用2.875 kN/m2。文中依托于桥梁公路及轨道两部分成桥荷载试验,介绍了该桥荷载试验控制计算方法,并通过控制计算的内力和变形值与现场实测值对比分析,准确评价了桥梁的实际承载能力[4]。

|

图 1 千厮门嘉陵江大桥桥跨布置示意 Figure 1 Span arrangement of Qiansimen Jialing River Bridge |

|

图 2 千厮门嘉陵江大桥主桁架梁横断面示意 Figure 2 Cross section of main girder of Qiansimen Jialing River Bridge |

本次荷载试验为公轨两部分同时承载,不同于以往的单纯的公路部分或者轨道部分荷载试验[5]。因此,为保证此次荷载试验顺利进行,提前制定了荷载试验方案,细化了荷载试验工况,主要包括有主跨跨中截面、主跨1/4截面、次跨跨中截面、塔梁交界处塔身截面、边墩处主梁截面、主塔塔顶截面及拉索横梁截面共7个截面,包含正、偏载的14个工况(其中包含1个救援工况:为公路满载+2列列车满载+1列救援列车空载)。另外,本次配合大桥动载试验,计算了大桥的自振频率和振型[6]。下面主要从斜拉桥计算理论、有限元计算方法、荷载组合等方面对桥梁控制计算内容进行阐述。

2.1 公轨两用钢桁架斜拉桥计算理论斜拉桥作为多次超静定结构,具有空间受力的特性。对其静力计算分析时,首先需要确定其合理的成桥状态,即合理的线形和内力状态,其中最主要的是斜拉索的初张力。主要分为以下3步:1) 选择主梁、索塔的形式及构造尺寸,确定恒载的大小;2) 确定合理成桥状态,即成桥阶段索力、主梁内力、位移和桥塔内力等;3) 经多次反复试算,确定斜拉索的初张力,达到成桥阶段的理想状态。

通过以往斜拉桥控制计算分析理论,结合近年来公轨两用钢桁架斜拉桥的静力数值分析研究成果分析总结,公轨两用钢桁架斜拉桥静、动力特性分析时,需重点对桥梁成桥状态拉索初拉力进行反复调整试算,保证结构处于最理想的成桥状态;同时,尽量考虑结构的非线性影响,减小理论计算误差,特别是拉索垂度效应和塔梁二次弯矩效应以及大变形效应等几何非线性的影响。非线性问题通常采用位移控制法来求解,即规定某个节点的位移增量来确定载荷增量。

此外,在常规斜拉桥分析计算的基础上,钢桁架组合梁不同于一般主梁,各桁架单元(纵梁、横梁、上弦杆、下弦杆、腹杆、钢桥面板等)需要真实、准确地反映轴向变形,面内、外弯曲变形及杆件的扭转变形。因此,各杆件需要采用单元离散,相邻单元的作用通过结点传递,而单元不传递力,能够考虑梁端转角与挠度相互独立。

2.2 模型有限元计算本桥为板桁组合结构,空间荷载试验控制计算方法采用空间板梁单元法,在计算参数确定的基础上,本次采用有限元分析软件Midas Civil对千厮门大桥建立空间模型进行计算分析,为尽可能的减小计算误差,同时考虑结构非线性的影响[7]。

为了能反映各自由度方向的收敛,非线性计算一般采用位移控制法。假设当某分析阶段的位移为D1,所有阶段的累积位移为D2时,收敛计算值D小于或等于收敛控制误差时,表示在该阶段收敛[8],为

| $ \mathit{\boldsymbol{D}} = \frac{{{\mathit{\boldsymbol{D}}_1}^{\rm{T}}{\mathit{\boldsymbol{D}}_1}}}{{{\mathit{\boldsymbol{D}}_2}^{\rm{T}}{\mathit{\boldsymbol{D}}_2}}}, $ | (1) |

模型中主桁架弦杆及腹杆、纵梁、横梁均采用空间梁单元进行模拟,考虑单元剪切变形的影响。

上下层桥面板采用带加劲肋的板单元进行模拟,纵肋较疏,因此采用桥面板与纵、横梁和纵、横肋共节点处理,并在下弦杆节点位置处桥面板与其采用刚接处理。

斜拉索采用可受拉压力、不受弯矩的桁架单元模拟,不采用索单元主要是结构模拟基于成桥状态进行模拟,此时索单元内部存在初应力,使得非线性十分复杂;且在MIDAS计算分析时,不考虑大位移效应的索单元会自动等效为考虑垂度效应的桁架单元进行计算,对计算结果影响不大。

主塔采用梁单元模拟,主塔底部固结,各墩顶分别设置单向活动支座和双向活动支座,主塔与主梁之间采用固定支座和单向活动支座(不限制横向位移)[9]。

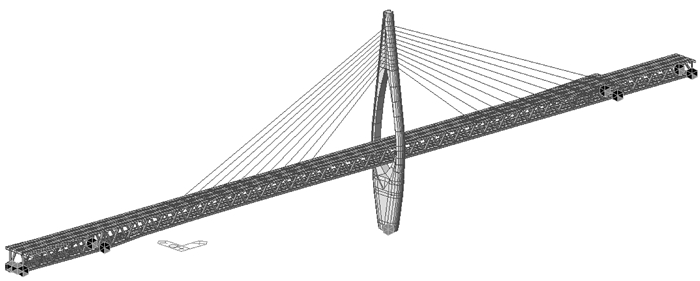

通过上述模拟方法建立全桥空间有限元模型,用于计算活载组合作用下的位移、内力、应力和索力等参数[10],模型见图 3。

|

图 3 千厮门嘉陵江大桥空间计算模型 Figure 3 Spatial computation model of Qiansimen Jialing River Bridge |

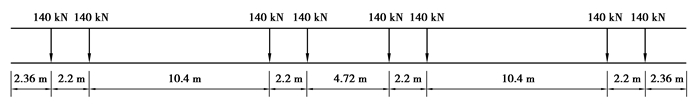

本次荷载试验控制计算满载组合均需考虑汽车、列车及人群荷载,按照《铁路桥梁检定规范》(铁运函[2004]120号)及设计资料相关规定,施加2线中活载和4车道公路Ⅰ级。本次控制计算荷载按列车荷载(双线的90%)+汽车荷载(75%)+人群荷载(75%)的组合进行计算,荷载组合与设计计算荷载组合一致。列车荷载按轨道列车设计荷载+最大运营荷载(列车满载乘客)进行考虑,将每节车厢的重量通过列车车轮按节点荷载施加,与列车荷载进行叠加计算。列车设计荷载见图 4。

|

图 4 列车设计荷载图示 Figure 4 Diagram of train design load |

本次救援工况计算基于2列满载列车同时在主桥上出现故障无法驶离,需紧急增派1列空载列车进行救援的情况。因此在控制计算分析时,计算荷载组合仍然按照《铁路桥梁检定规范》(铁运函[2004]120号)及设计资料相关规定计算,并在满载组合的基础上增加1列救援车荷载,即按照列车荷载(双线的90%)+汽车荷载(75%)+人群荷载(75%)+救援车荷载(空载列车)的组合进行考虑[11]。

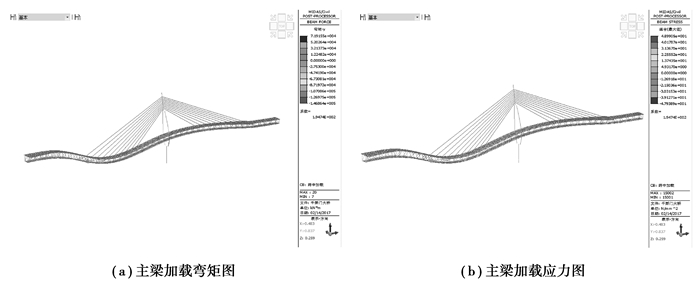

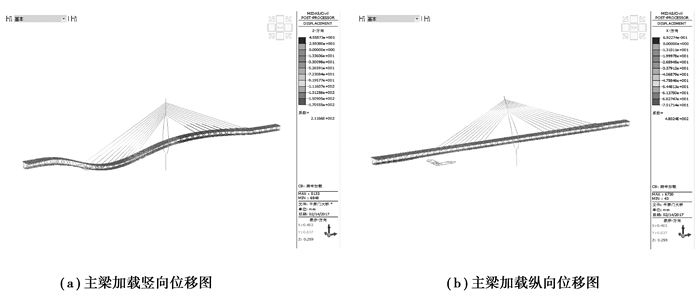

2.3 控制计算分析结果本次千厮门大桥荷载试验控制计算主要从结构内力和挠度两方面进行分析,对主桥钢桁架梁的内力及挠度进行满载工况计算分析,详细计算结果见图 5和图 6。

|

图 5 主梁加载内力计算 Figure 5 Load stress calculation in main beam |

|

图 6 主跨跨中加载挠度计算 Figure 6 Load deflection calculation in main beam |

从图 5和图 6中计算结果可知,模型控制计算钢桁架梁下弦杆最大拉应力为49.0 MPa、主梁最大竖向挠度为171 mm;通过设计资料查询可知,设计计算钢桁架下弦杆最大拉应力值为51.1 MPa、主梁最大竖向挠度为175 mm。通过对比分析,荷载试验控制计算值与设计值十分接近,验证了此控制计算分析方法的准确性,同时也相互验证了模型分析计算与设计计算的正确性。

3 荷载试验结果该桥荷载试验工况内容较多,测试数据繁多,限于篇幅,这里只列出主跨最大正弯矩截面加载工况和救援工况的主梁内力、变形及桥塔变形计算结果及相应的实测结果[12]。计算结果是在相应荷载组合下对各部件内力、变形等参数在各荷载工况对应控制截面下的理论计算值;实测结果则是理论计算内力的基础上按“弯矩等效”的原则,对荷载试验载荷分布进行计算,并根据内力影响线确定载荷分布位置后,再按照载荷位置通过实际加载测试得到的各参数结果。

3.1 主梁内力结果主桁架梁内力结果包括上弦杆、下弦杆、腹杆、中纵梁及拉索横梁应力[13],主跨最大正弯矩截面加载工况主桁架梁应变计算值和实测值对比见表 1。

| 表 1 主桁架梁应变计算值和实测值对比 Table 1 Comparison of measured stress and theoretical stress of main girder |

从表 1主梁应变实测值与计算值对比来看,应变实测值小于理论计算值,应变校验系数在0.70~0.86之间,符合钢桥应变校验系数常值范围,表明主梁结构强度满足设计要求,且具有一定的安全储备。

3.2 主梁挠度结果主跨最大正弯矩截面加载工况主桁架梁挠度计算值和实测值详细结果对比见表 2。

| 表 2 主梁挠度计算值和实测值对比 Table 2 Comparison of measured deflection and theoretical deflection of main girder |

从表 2主梁挠度实测值与计算值对比来看,挠度实测值小于理论计算值,挠度校验系数在0.69~0.75之间,符合钢桥挠度校验系数常值范围,表明主梁结构刚度满足设计要求,并具有一定的安全储备。

同时,根据《铁路桥梁检定规范》规定:当列车静活载(换算至中活载)作用时,对于低合金钢桁架桥,实测桥梁跨中竖向挠跨比通常值为1/1 250;《铁路桥涵设计基本规范》规定:对于铁路连续钢桁架梁,由列车竖向静活载引起的竖向挠度,中跨不应超过L/750,边跨不应超过L/900。通过计算,主跨主梁竖向最大挠跨比为1/1 923,小于L/750。

3.3 桥塔偏位结果主跨最大正弯矩截面加载及救援工况,桥塔偏位计算值和实测值数据对比见表 3。

| 表 3 主塔桥塔偏位计算值和实测值对比 Table 3 Comparison of measured deviation and theoretical deviation of tower |

从表 3桥塔偏位实测值与计算值对比来看,偏位实测值小于理论计算值,校验系数在0.70~0.78之间,符合钢筋混凝土结构挠度校验系数常值范围,表明桥塔结构刚度满足设计要求,且具有一定的安全储备。

3.4 救援工况结果本次救援工况考虑大桥在公路及轨道两部分均处于满载,2列轨道列车被迫停在桥上无法行驶的情况下,增派1列列车(空车)上桥进行紧急救援。基于此种情况,在模型计算分析时,加入1列空车荷载,与原有2列列车进行组合,使其轨道部分荷载最大化来实现救援工况模拟[14]。在救援工况下,主梁应变及挠度计算值和实测值的对比见表 4和表 5。

| 表 4 主桁架梁应变计算值和实测值对比(救援工况) Table 4 Comparison of measured stress and theoretical stress of main girder(rescue condition) |

| 表 5 主梁挠度计算值和实测值对比(救援工况) Table 5 Comparison of measured deviation and theoretical deviation of main girder(rescue condition) |

从表 4和表 5中主梁应变及挠度实测值与计算值对比来看,应变、挠度实测值均小于理论计算值,应变、挠度校验系数分别在0.78~0.90,0.72~0.84之间,符合钢桥应变、挠度相应校验系数常值范围,表明主梁强度、刚度满足设计要求,且具有一定的安全储备。

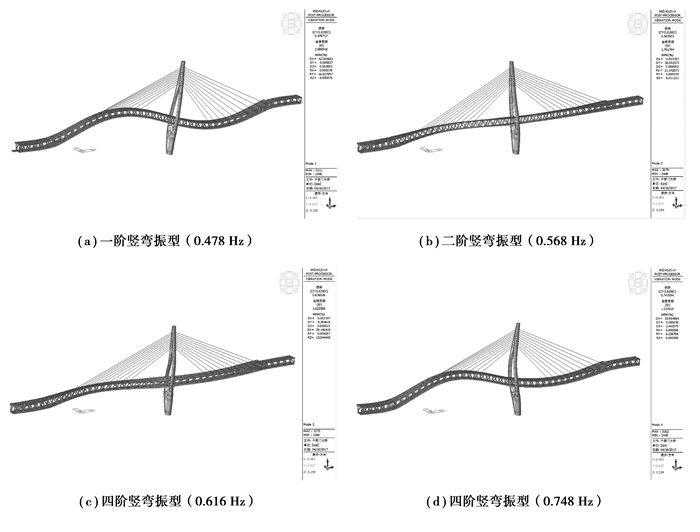

3.5 固有动力特性结果固有动力特性计算采用空间有限元模拟分析,分别列出该桥前5阶频率,各阶计算频率与实测频率见表 6[15],并列举了前1~4阶理论振型示意图(图 7)。

| 表 6 主桥实测频率与计算频率对比 Table 6 Comparison of measured frequency and theoretical frequency of main girder |

|

图 7 主桥各阶理论振型示意图 Figure 7 Theoretical model of the main bridge |

从实测结果可以看出,主梁实测各阶频率大于理论计算频率,结构实际刚度大于理论刚度,表明结构刚度指标良好、动力特性正常,同时也说明了模型计算分析是合理的[18]。

4 结论通过千厮门嘉陵江大桥荷载试验控制计算分析研究,并与设计计算及现场实测结果进行比较分析,得出以下结论:

1) 文中介绍了公轨两用钢桁架斜拉桥试验工况内容,并通过数值分析得到各工况的理论控制结果,同时与荷载试验实测结果进行对比分析,结果表明该桥各截面结构承载能力、固有动力特性满足设计要求,为同类公轨两用桥梁荷载试验提供参考。

2) 在总结以往空间模型计算理论及经验的基础上,从荷载试验控制计算模拟分析角度详细介绍了公轨两用钢桁架斜拉桥的建模计算分析方法、单元模拟方式、荷载组合形式,并通过与设计结果对比,验证了此荷载试验控制计算方法的可靠性与准确性,为今后同类型桥梁荷载试验控制计算提供借鉴和指导。

3) 在对公轨两用钢桁架斜拉桥结构挠度、应变效验系数等参数进行评定时,还需关注主梁跨中最大竖向挠跨比、边跨主梁梁端转角等评价指标。

| [1] |

袁铭. 大跨度公轨两用钢桁梁斜拉桥结构静力性能仿真分析[D]. 西安: 长安大学, 2013. YUAN Ming. Simulation analysis of static behaviors of long-span and combined highway and railway steel truss cable-stayed bridge[D]. Xi'an:Chang'an University, 2013.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-11941-1014023380.htm |

| [2] |

马坤全, 易鹏, 吴定俊.

大跨度公铁两用斜拉桥结构特性分析[J]. 同济大学学报(自然科学版), 2003, 31(4): 395–399.

MA Kunquan, YI Peng, WU Dingjun. Analysis of structural characteristics of long span combined road with railway cable-stayed bridges[J]. Journal of TongJi University(Natural Science Edition), 2003, 31(4): 395–399. (in Chinese) |

| [3] |

王頠, 瞿伟廉.

基于极限状态法的钢桁梁公铁斜拉桥结构分析[J]. 中山大学学报(自然科学版), 2009, 48(3): 16–21.

WANG Wei, QU Weilian. Analysis of property of ultimate states of steel truss road and rail cable-stayed bridges[J]. Acta Scientiarum Naturalium Universities Sunyatseni, 2009, 48(3): 16–21. (in Chinese) |

| [4] |

北京市建设工程质量第三检测所有限责任公司. 重庆千厮门大桥荷载试验报告[R]. [出版地不详: 出版者不详], 2014. Beijing Construction Engineering Quality Third Test Institute Co., Ltd. Load test report of Chongqing Qiansimen Bridge[R].[S.l.:s.n.], 2014.(in Chinese) |

| [5] | Deng Y S, He X, Yasuo Z, et al. Experimental study of ladder track on a Rail Transit Elevated Bridge[J]. Engineering Mechanics, 2011, 28(3): 49–54. |

| [6] | Naderian H, Cheung M M S, Shen Z, et al. Integrated finite strip analysis for long-span cable-stayed bridges[J]. Computers & Structures, 2015, 158: 82–97. |

| [7] |

卜一之, 单德山, 李乔, 等. 大佛寺大桥荷载试验控制计算[C]//全国结构工程学术会议. 第十二届全国结构工程学术会议论文集第Ⅲ册. 出版地不详, 2003. Bu Yizhi, SHAN Deshan, Li Qiao. Load test control calculation of Dafosi Bridge[C]//National Conference on Structural Engineering. Proceeding of the Twelfth National Conference on Strctural Engineering Volume Ⅲ.[S.l.]:2003.(in Chinese) |

| [8] | Xin K, Liu Y, Yang G. Nonlinear static analysis of long-span cable-stayed bridges under dead loads[J]. Journal of Tsinghua University, 2002. |

| [9] | Liu R G, Fei X U, Cai D S, et al. Analysis of static load test for cable-stayed bridge with CFRP cables[J]. China Journal of Highway & Transport, 2009, 22(2): 48–52. |

| [10] | Yong W U. Study of acceptance load testing of main bridge of Wuhan Tianxingzhou Changjiang River Rail-cum-Road Bridge[J]. Bridge Construction, 2010. |

| [11] |

中华人民共和国铁道部. 铁路桥梁检定规范[S]. 北京: 中国铁道出版社, 2004. Ministry of Railway of the People's Republic of China. Code for rating existing railway bridges[S]. Beijing:China Railway Press, 2004.(in Chinese) |

| [12] | Fang I K, Chen C R, Chang I S. Field static load test on Kao-Ping-Hsi Cable-Stayed Bridge[J]. Journal of Bridge Engineering, 2004, 9(6): 531–540. DOI:10.1061/(ASCE)1084-0702(2004)9:6(531) |

| [13] | Sun Y, Wang L, Ping S. Study on the load test of Xiangjiang Cable-Stayed Bridge[J]. Applied Mechanics & Materials, 2012: 361–363. |

| [14] |

易炳疆, 胡建新.

公轨两用单索面钢桁架斜拉桥荷载试验与承载能力评定[J]. 公路与汽运, 2015(1): 184–189.

YI Bingjiang, HU Jianxin. Load test and bearing capacity evaluation of Combined Highway and Railway single cable plane Steeltruss Cable-stayed Bridge[J]. Highways & Automotive Application, 2015(1): 184–189. (in Chinese) |

| [15] |

司学通. 跨座式轻轨车与汽车同时作用下的公轨两用特大桥梁动力响应及行车舒适性研究[D]. 长沙: 中南大学, 2007. SI Xuetong. Study on the dynamic response and ride comfort of the two track and large bridge under the simultaneous action of straddle type light rail vehicle and vehicle[D]. Changsha:Central South University, 2007.(in Chinese) http://cdmd.cnki.com.cn/article/cdmd-10533-2007172256.htm |

| [16] | Li W H, Yang G W, Xu W. Design of Steel Truss girder cable-stayed bridge of 567-m Main Span of Huanggang Changjiang River Rail-cum-Road Bridge[J]. Bridge Construction, 2013. |

| [17] |

苗永抗. 超大跨度公轨两用斜拉桥风-车-桥耦合振动的研究[D]. 长沙: 中南大学, 2014. MIAO Yongkang. Studies on coupled vibration of rail-cum-road cable-stayed bridge with a super span under wind loads[D]. Changsha:Central South University, 2014.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10533-1014396071.htm |

| [18] | Xu J F. Load test study on 130 m single pylon single cable plane cable-stayed bridge without backstays[J]. Northern Communications, 2015. |

2017, Vol. 40

2017, Vol. 40