航空工业作为高科技的战略性产业,具有全球化和垄断化的趋势[1]。实际上,目前几乎没有航空产品项目的研制过程是由一家公司单独承担的,大多是由多家公司甚至不同国家合作而成[2-3]。这种跨国合作的工作环境需要在航空产品研制过程中实现上下游多专业并行协同,以达到缩短研制时间,尽量降低研制成本、保证研制质量稳步提高的目的[4]。

中国的航空产品研制目前仍是采用典型的串行模式,航空产品的产品设计与工艺、工装设计、产品制造不能同时进行,下游设计、制造必须在上游设计完成后才能开展,上游设计产生的错误也会累积至下游相关工作中,导致出现研制周期较长,返工率较高,产品质量难以保证等问题[5]。

因此,采用基于并行工程技术的并行协同研制模式是提升航空产品研制效率和产品质量的必然方向之一。并行工程技术能实现人员、功能、技术、信息的集成,并达到缩短研制时间、提高产品质量的目的。大连海事大学的刘寅东等[6]分析了船舶并行协同设计特征,搭建了船舶并行协同设计环境,阐述了采用并行工程技术对船舶制造业的积极影响。上海交通大学的胡洁等[7]提出了一种基于系统论的并行协同设计方法,为复杂产品的设计提供了有效方法,但这种方法没有针对性,不能完全适应航空产品的研制过程。南京航空航天大学的王凯等[8]提出一种基于任务关联WBS/Petri网的飞机总体布置设计过程建模方法,实现了飞机总体布置设计任务的静态结构表达和动态流程分析。

目前,基于并行工程的产品研制虽然实现了设计部门与制造部门的并行协同,但是在并行工程项目的前期工程阶段往往会增加时间或费用[9]。同时,由于缺少对下游部门介入的时间节点和工作内容进行控制,下游部门的提前介入工作易成为无效提前参与,由此变更导致的资源浪费巨大,成本明显升高。尤其是在有着周期长、层次多、复杂度高等特点的航空产品研制上,上述缺点会更加突出。

由于成熟度模型适用于管理和优化复杂产品的研制流程,所以笔者将成熟度模型应用于航空产品研制并行协同模式中,可以反映该对象从设计到制造的进展情况,实现上下游多专业并行协同,让工艺设计与生产准备等工作在设计数据正式发放前提前介入并开展工作,从而提升航空产品研制质量、缩短整体研制周期,对航空产品研制过程进行更加有效的流程控制。

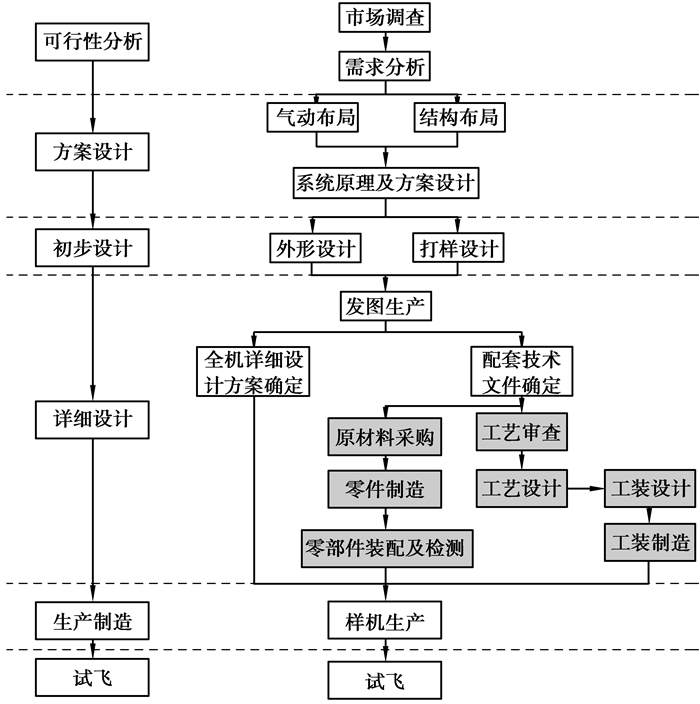

1 航空产品研制流程分析目前,中国大部分航空产品研制企业仍采用设计所和制造厂分离的串行研制流程,笔者根据通用飞机研制流程[10-11]和中国实际研制流程总结出原有航空产品研制流程,如图 1所示,灰底色为制造部门相关工作(下同)。不同研制阶段的跳转基于每一级的阶段评审,相关人员根据提前设置的工作内容、关键节点和专家评审意见决定研制流程的走向。

|

图 1 原有航空产品研制流程 Figure 1 Original aviation product development process |

航空产品的研制从可行性分析开始,到方案设计、初步设计、发图生产、工艺工装设计、工装制造、零部件制造,直至最后的样机制造和试飞,各个部门的信息基本上都是单向传递。设计阶段与制造阶段严格区分,设计工作完成之后,制造工作才开始进行,结果导致设计方和制造方信息沟通不便,产品研制周期长,设计缺陷多。

同时,串行研制流程也导致设计部门对制造厂的制造能力不够了解,不能及时根据制造设备、制造工艺的变化调整设计方案,容易出现设计要求不切实际的情况;而制造部门不能完全理解设计方案,在制造工艺无法达到设计要求时,可能擅自降低设计要求,影响最终产品的质量。两个本应是及时沟通的部门却存在着信息交互困难的问题。

2 基于成熟度模型的航空产品研制流程控制 2.1 航空产品成熟度模型产品成熟度的概念来源于能力成熟度模型(capability maturity model,CMM)。CMM最早于1987年由卡内基·梅隆大学软件工程研究院提出,它是对于软件组织在定义、实施、度量、控制和改善其软件过程的实践中各个发展阶段的描述[12-13]。现在CMM的概念不仅用于软件开发,陆续有人提出了技术成熟度、制造成熟度、产品成熟度、人力资源成熟度等结合各类学科特点的成熟度模型[14-15]。

产品成熟度是指产品在设计、工艺、生产和应用上的成熟程度, 是对产品数据信息(产品结构信息、几何信息、工艺信息、分析结果和检测结果等)完成情况和详细程度的描述。中国目前少有应用于航空产品研制过程的航空产品成熟度模型。

针对航空产品研制流程的产品成熟度是指对航空产品研制过程中完成情况和详细程度的描述,是评估研制进展的一种度量,直观反映了产品的具体研制进度。根据具体的航空产品研制流程,笔者将航空产品成熟度划分为方案设计、初步设计、详细设计3个环节、8个等级,并对每一个等级进行基线设计,也就是等级描述。从初始状态开始,产品若符合下一级等级描述,可以进行成熟度等级正向提升。在关键节点设立里程碑,用以控制整个研制流程的进展,更重要的是让工装设计、工艺设计、零部件加工、试验验证等部门在设计阶段提前介入。

这样不仅制造部门能够提前开展工作,运用设计部门提供的数据及信息进行相应的实践,并反馈给设计部门,以便设计部门提前发现设计中存在的问题。而且设计部门在设计过程中也能更多地考虑制造需要的信息,做到面向制造的设计,从而提升产品质量,缩短研制周期,降低返工率,降低研制成本,达到设计制造并行协同的目的。

2.2 航空产品成熟度等级划分笔者在现有航空产品研制流程研究的基础上,结合航空产品成熟度的特点[16-17],确立了8个成熟度等级,包括方案设计、初步设计、详细设计3个环节,具体的产品成熟度等级划分及该等级成熟度需达到的状态见表 1。

| 表 1 航空产品成熟度模型 Table 1 Capability maturity model of the aviation product |

为达到设计制造并行协同的目的,笔者将8个成熟度等级分为3个部分分别对应3个研制阶段,工装设计、工艺设计、零部件加工、试验验证等设计、制造部门根据前文设定的航空产品成熟度在设计阶段提前介入,相关部门提前介入节点及工作见表 2。

| 表 2 相关部门介入节点及工作 Table 2 Relevant departments involved nodes and works |

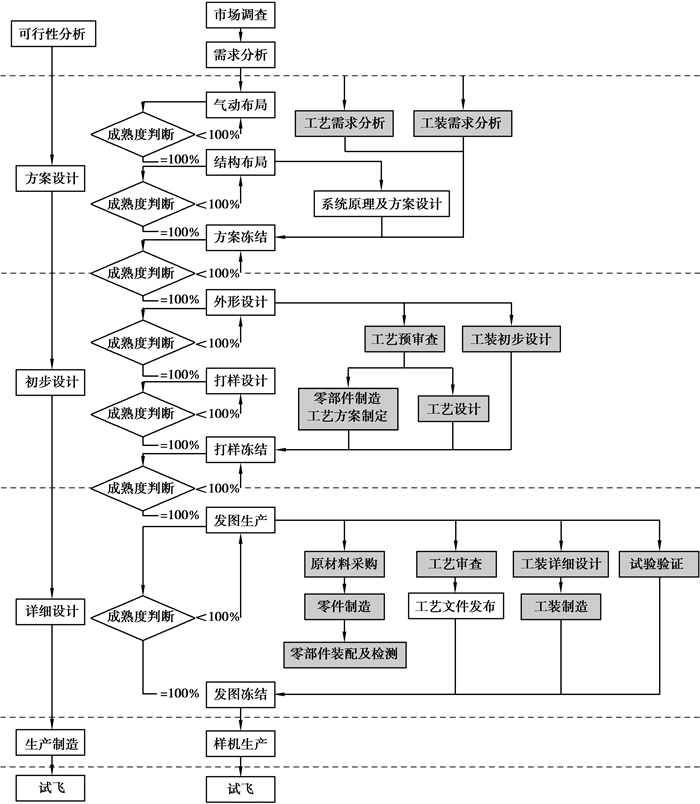

根据表 1、表 2,将航空产品成熟度模型应用于原有的航空产品研制流程,用成熟度计算取代原有的阶段评审,并对研制流程进行改进,将制造部门的部分工作提前到最早的方案设计阶段开始进行,改进后的流程如图 2所示。

|

图 2 改进后的航空产品研制流程 Figure 2 Improved aviation product development process |

与原有流程相比,改进后的流程中制造部门介入时间更早,设计部门与制造部门的沟通更加通畅,在产品设计中能够更多地考虑制造相关信息,减少因为制造工艺不能达到要求、制造厂装备变更等原因造成的返工量。

产品成熟度模型的建立同时也简化了原有的审批流程,待相关工作文档上传至系统,经过计算后自动对成熟度等级进行变更,进而自动启动下一步的研制工作,不再需要冗余的会议讨论等流程,相关工作的开展也能根据结果更加快捷高效。

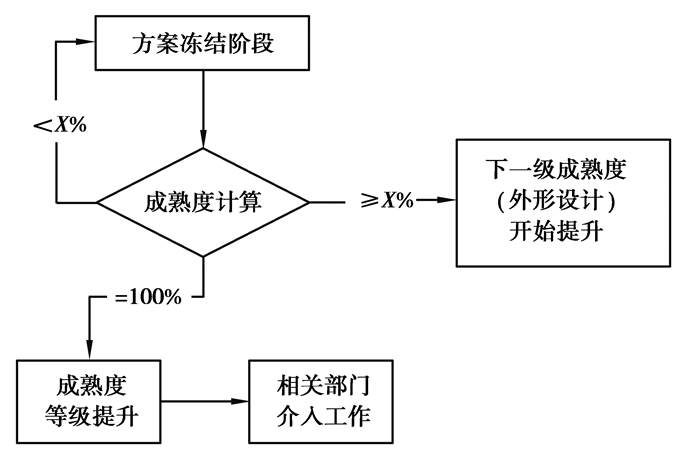

从图 2可以看出,基于成熟度等级判断的研制流程跳转是实现上述流程控制的基础,具体跳转控制如图 3所示。

|

图 3 基于成熟度的研制流程跳转控制 Figure 3 Development process control based on capability maturity model |

详细流程为:

1) 当Ci=100%时,成熟度等级提升一级(i+1);

2) 当Ci≥X%时,下一级成熟度可以根据相关工作的完成情况开始提升;

3) 当需要进行设计更改时,若导致上一级的成熟降低至X%以下,则成熟度等级降低一级(i-1)。

Ci为某级成熟度的量化结果,Ci∈[0.1];X为某级成熟度的跳转节点,根据每一级的工作内容确定。

2.4 航空产品成熟度二级模糊综合评价从图 3及上述跳转控制可以看出,能否对成熟度进行正确合理的计算是研制流程能否正确跳转的关键。

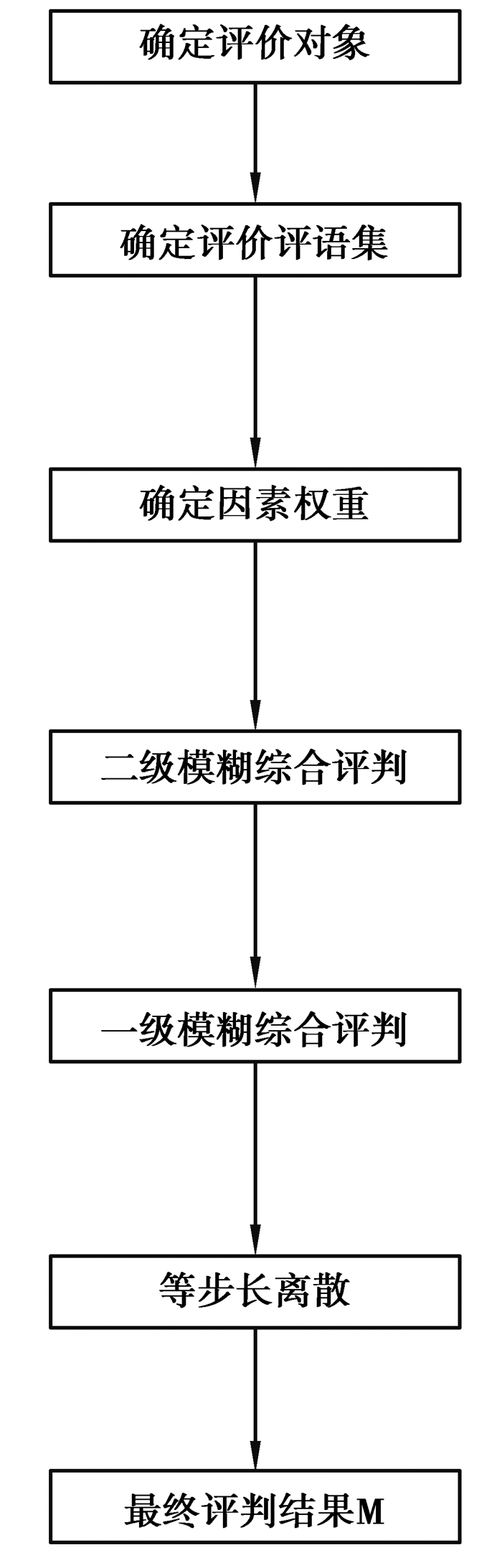

根据航空产品研制过程的特点,笔者采用模糊综合评判[18-19],对航空产品成熟度进行量化评判。因航空产品评判因素多,会使得各因素的权重分量分配过小,导致评判结果失效或失真,所以选用二级模糊综合评判方法。评价流程如图 4所示。

|

图 4 二级模糊综合评判流程 Figure 4 Two-stage fuzzy comprehensive evaluation process |

具体步骤如下:

1) 确定评价对象(航空产品研制流程)的一级因素集U={U1, U2, …, Ui, …, Un},其中Ui={Ui1, Ui2, …, Uis}(i=1, 2, …, n),此为子因素集,也就是第二级因素集,s为某一级因素集中二级因素个数,且满足Ui=1n=U, Ui∩Uj=ϕ,i≠j。

由表 1可知,航空产品每一级成熟度的标准不同,因此每一级成熟度的因素有所不同。具体因素(指标)由相关专家根据研制流程确定。如一级因素集总体方案设计U1中包含气动布局设计U11、进排气设计U12、质量与平衡方案设计U13等6个二级因素。

2) 确定评判评语集V={v1, v2, …, vm}。这里将评判集分为5级,从高(较好)、较高(较好)、一般、较低(较差)、低(差)5个等级对航空产品研制流程中的所有因素进行评判,如表 3所示。

| 表 3 评判评价集定义 Table 3 Judgment set definition |

3) 确定各因素在评判中的权重W={W1,W2,…, Wi, …, Wn},此为一级因素权重系数,其中Wi={Wi1, Wi2, …, Wis},此为二级因素权重系数。

权重的确定有多种方法,如统计方法和继承方法[20],由于航空产品的研制已有一定的基础,所以选用统计方法。首先请航空产品专家或从事航空产品研制工作且具有丰富经验的人员对因素集U={U1, U2, …, Ui, …, Un}中各元素的权重进行衡量,综合多位专家的评判结果确定各因素的权重系数(取多位专家的平均值或者根据专家的权威性、熟悉性等因素确定一个专家权重)。

4) 二级模糊综合评判。首先从更详细的二级因素集Ui={Ui1, Ui2, …Uis}(i=1, 2, …, n)开始进行评判。由相关人员根据评判集的5个等级对二级因素集中的每一个元素进行打分,打分区间为[0, 1],对打分结果进行归一化处理,得到二级因素集对评判集的模糊关系矩阵

然后根据上一步确定的二级因素权重系数,得出二级模糊综合评判Bi=Wi× Rsm。

5) 一级模糊综合评判。将二级模糊综合评判结果作为一级模糊综合评判的评判因素B =[B1, B2, …, Bn]T, 根据第3步确定的一级因素集权重系数,得出一级模糊综合评判C =W· B。

6) 为了使航空产品成熟度评判结果更加直观,笔者将产品成熟度在区间[0, 1]按等步长(h=0.25)离散为5个点,得到评判集V=[0.00, 0.25, 0.50, 0.75, 1.00],由此得出最终的航空产品成熟度评判结果M。

该模糊运算中有多种合成运算方法可以选择[21-22],针对评价对象的特征,笔者选择了模型M(·,+),因为航空产品的每一项因素对于产品的研制流程都有不可消除的影响,该模型不仅考虑了所有因素的影响,而且保留了单因素评判的全部信息。

3 应用实例在某型号的航空产品研制过程中,相关部门开展了基于成熟度模型的航空产品研制流程控制技术试点应用,当研制流程进行至PM3方案设计的方案冻结阶段时,为了判断此时的成熟度状态,需要计算此时的航空产品成熟度,设计、制造等相关部门根据成熟度计算结果,调整目前的工作内容,决定是否该开启下一项工作计划。

1) 根据表 1和相关专家意见,笔者将PM3的航空产品成熟度模糊综合评价因素集设定为二级,包括4项二级评价因素和15项一级评价因素,同时确定每一项评价因素的权重,如表 4、表 5所示。因为航空产品研制流程较复杂,需要考虑的因素较多,且评价因素大多具有一定的模糊性,所以将每一项评价因素分为高(好)、较高(较好)、一般、较低(较差)、低(差)5个等级。

| 表 4 各因素的权重 Table 4 weight of elements |

| 表 5 各因素下评价指标专家打分(各因素对评价指标的隶属度) Table 5 Experts' scores of the evaluation index of each element |

2) 二级模糊综合评判。将因素集分为4个集合分别进行模糊综合评判,航空产品成熟度评价因素集U1={U11, U12, U13, U14, U16},相应的权重集为

| $ {W_1} = \{ {W_{11}}, {W_{12}}, {W_{13}}, {W_{14}}, {W_{15}}, {W_{16}}\} = \left\{ {0.3, 0.1, 0.1, 0.1, 0.2, 0.2} \right\}, $ |

| $ {\mathit{\boldsymbol{R}}_1} = \left[\begin{array}{l} {\rm{0}}{\rm{.296}}\;\;\;{\rm{0}}{\rm{.370}}\;\;\;{\rm{0}}{\rm{.185}}\;\;\;{\rm{0}}{\rm{.111}}\;\;\;{\rm{0}}{\rm{.037}}\\ {\rm{0}}{\rm{.200}}\;\;\;{\rm{0}}{\rm{.286}}\;\;\;{\rm{0}}{\rm{.229}}\;\;\;{\rm{0}}{\rm{.171}}\;\;\;{\rm{0}}{\rm{.114}}\\ {\rm{0}}{\rm{.242}}\;\;\;{\rm{0}}{\rm{.303}}\;\;\;{\rm{0}}{\rm{.212}}\;\;\;{\rm{0}}{\rm{.152}}\;\;\;{\rm{0}}{\rm{.091}}\\ {\rm{0}}{\rm{.171}}\;\;\;{\rm{0}}{\rm{.257}}\;\;\;{\rm{0}}{\rm{.286}}\;\;\;{\rm{0}}{\rm{.171}}\;\;\;{\rm{0}}{\rm{.114}}\\ {\rm{0}}{\rm{.200}}\;\;\;{\rm{0}}{\rm{.229}}\;\;\;{\rm{0}}{\rm{.286}}\;\;\;{\rm{0}}{\rm{.200}}\;\;\;{\rm{0}}{\rm{.086}}\\ {\rm{0}}{\rm{.313}}\;\;\;{\rm{0}}{\rm{.281}}\;\;\;{\rm{0}}{\rm{.219}}\;\;\;{\rm{0}}{\rm{.125}}\;\;\;{\rm{0}}{\rm{.063 }} \end{array} \right], $ |

| $ {\mathit{\boldsymbol{B}}_1} = {W_1}\cdot\mathit{\boldsymbol{R}}{_1} = \left\{ {0.253, 0.298, 0.229, 0.148, 0.072} \right\}。$ |

航空产品成熟度评价因素集U2={U21, U22, U22},相应的权重集为

| $ {W_2} = \{ {W_{21}}, {W_{22}}, {W_{23}}\} = \left\{ {0.4, 0.3, 0.3} \right\}, $ |

| $ {\mathit{\boldsymbol{R}}_1} = \left[\begin{array}{l} {\rm{0}}{\rm{.235}}\;\;\;{\rm{0}}{\rm{.294}}\;\;\;{\rm{0}}{\rm{.235}}\;\;\;{\rm{0}}{\rm{.147}}\;\;\;{\rm{0}}{\rm{.088}}\\ {\rm{0}}{\rm{.212}}\;\;\;{\rm{0}}{\rm{.303}}\;\;\;{\rm{0}}{\rm{.242}}\;\;\;{\rm{0}}{\rm{.151}}\;\;\;{\rm{0}}{\rm{.090}}\\ {\rm{0}}{\rm{.333}}\;\;\;{\rm{0}}{\rm{.267}}\;\;\;{\rm{0}}{\rm{.200}}\;\;\;{\rm{0}}{\rm{.133}}\;\;\;{\rm{0}}{\rm{.067}} \end{array} \right], $ |

| $ {\mathit{\boldsymbol{B}}_2} = {{\rm{W}}_2}\cdot\mathit{\boldsymbol{R}}{\mathit{\boldsymbol{}}_2} = \left\{ {0.258, 0.289, 0.227, 0.144, 0.082} \right\}。$ |

航空产品成熟度评价因素集U3={U31, U32, U33, U34},相应的权重集为

| $ {W_3} = \{ {W_{31}}, {W_{32}}, {W_{33}}, {W_{34}}\} = \left\{ {0.2, 0.2, 0.3, 0.3} \right\}, $ |

| $ {\mathit{\boldsymbol{R}}_2} = \left[\begin{array}{l} 0.200\;\;\;0.286\;\;\;0.229\;\;\;0.171\;\;\;0.114\\ 0.200\;\;\;0.286\;\;\;0.229\;\;\;0.171\;\;\;0.114\\ 0.200\;\;\;0.286\;\;{\rm{ }}0.229\;\;\;0.171\;\;\;0.114\\ 0.200\;\;\;0.286\;\;\;0.229\;\;\;0.171\;\;\;0.114 \end{array} \right], $ |

| $ {\mathit{\boldsymbol{B}}_3} = {{\rm{W}}_3}\cdot\mathit{\boldsymbol{R}}{_3} = \left\{ {0.200, 0.286, 0.229, 0.171, 0.114} \right\}。$ |

航空产品成熟度评价因素集U4={U41, U42},相应的权重集为

| $ {W_4} = \{ {W_{41}}, {W_{42}}\} = \left\{ {0.5, 0.5} \right\}, $ |

| $ {\mathit{\boldsymbol{R}}_3} = \left[\begin{array}{l} {\rm{0}}{\rm{.242 0}}{\rm{.303 0}}{\rm{.212 0}}{\rm{.152 0}}{\rm{.091}}\\ {\rm{0}}{\rm{.242 0}}{\rm{.303 0}}{\rm{.212 0}}{\rm{.152 0}}{\rm{.091 }} \end{array} \right], $ |

| $ {\mathit{\boldsymbol{B}}_4} = {{\rm{W}}_4}\cdot\mathit{\boldsymbol{R}}{_4} = \left\{ {0.242, 0.303, 0.212, 0.152, 0.091} \right\} $ |

将以上4个矩阵合成为模糊关系矩阵B,得到二级模糊综合评判结果:

| $ \mathit{\boldsymbol{B = }}\left[\begin{array}{l} {\mathit{\boldsymbol{B}}_1}\\ {\mathit{\boldsymbol{B}}_2}\\ {\mathit{\boldsymbol{B}}_3}\\ {\mathit{\boldsymbol{B}}_{\rm{4}}} \end{array} \right] = \left[\begin{array}{l} {\rm{0}}{\rm{.253}}\;\;\;{\rm{0}}{\rm{.298}}\;\;\;{\rm{0}}{\rm{.229}}\;\;\;{\rm{0}}{\rm{.148}}\;\;\;{\rm{0}}{\rm{.072}}\\ {\rm{0}}{\rm{.258}}\;\;\;{\rm{0}}{\rm{.289}}\;\;\;{\rm{0}}{\rm{.227}}\;\;\;{\rm{0}}{\rm{.144}}\;\;\;{\rm{0}}{\rm{.082}}\\ {\rm{0}}{\rm{.200}}\;\;\;{\rm{0}}{\rm{.286}}\;\;\;{\rm{0}}{\rm{.229}}\;\;\;{\rm{0}}{\rm{.171}}\;\;\;{\rm{0}}{\rm{.114}}\\ {\rm{0}}{\rm{.242}}\;\;\;{\rm{0}}{\rm{.303}}\;\;\;{\rm{0}}{\rm{.212}}\;\;\;{\rm{0}}{\rm{.152}}\;\;\;{\rm{0}}{\rm{.091 }} \end{array} \right]。$ |

3) 一级模糊综合评判。将上一步得到的二级评判结果作为一级评判的评判因素集,结合第1步确定的权重系数W={W1,W2,W3,W4}={0.4,0.3,0.2,0.1},得到PM3的航空产品成熟度评判结果。

| $ \mathit{\boldsymbol{C}} = {\rm{W}}\cdot\mathit{\boldsymbol{B}}{\rm{ }} = \left[{0.243, 0.293, 0.227, 0.152, 0.085} \right]。$ |

4) 为了使航空产品成熟度评判结果更加直观,将结果用区间[0, 1]的小数来表示。根据评判集V=[0.95,0.75,0.55,0.35,0.15]得出最终的评判结果M=[0.641]。因此,该航空产品成熟度属于PM3方案冻结阶段64.1%,管理系统根据该评判结果,自动将下一步工作内容下发给相应部门,如工装部门对工装制造能力进行需求分析,减少了工艺工装等部门的会议讨论流程,简化了部门负责人的审批流程。将原本在设计阶段后期甚至结束后才开始的制造部门工作提前至设计阶段前期,加强了设计制造部门的信息交互,减少研制周期,实现了设计与制造的并行协同。

4 结语航空工业是一个国家高科技产业的重要组成部分,与航空产品研制流程控制方法相关的研究,对于确保航空产品的高效研制有着重要的意义。笔者针对目前航空产品研制所采用的串行研制流程具有周期长、返工率高、产品质量低等缺点,提出了基于成熟度模型的航空产品研制流程控制方法。该方法针对航空产品研制流程的特点,建立了航空产品成熟度模型,8个成熟度等级的模型体现了研制过程中的三大关键研制阶段和重要节点,接着对航空产品成熟度进行二级模糊综合评价,并根据评价结果指导相关部门的工作内容及时间节点,实现了航空产品研制流程的自动控制和设计制造的并行协同。并通过应用实例,验证了本文方法的正确性和有效性。

本文的研究仍然有一定的局限性,如设立航空产品成熟度模型时主要考虑了设计阶段的工作,后续研究应加入制造、试飞及维修等阶段的工作内容,使此模型更为完善。

| [1] |

Isaksson M, Bruze M. Aircraft industry[M]//Kanerva L, Wahlberg J E, Elsner P, et al, eds. Handbook of Occupational Dermatology. Heidelberg, Berlin: Springer, 2000.

|

| [2] |

Sarh B, Buttrick J, Munk C, et al. Aircraft manufacturing and assembly[M]//Nof S, eds. Springer Handbook of Automation. Heidelberg, Berlin: Springer, 2009.

|

| [3] |

Hirsch B, Humbert G. Production control in the aircraft industry[M]//Rolstadås A, eds. Computer-Aided Production Management. IFIP State-of-the-Art Reports. Heidelberg, Berlin: Springer, 1988.

|

| [4] |

Price M A, Robinson T T, Soban D, et al. Maintaining design intent for aircraft manufacture[J]. CIRP Annals-Manufacturing Technology, 2013, 62(1): 99-102. DOI:10.1016/j.cirp.2013.03.124 |

| [5] |

李文正. 飞机设计流程解析[M]. 北京: 航空工业出版社, 2013. LI Zhengwen. Aircraft design process analysis[M]. Beijing: Aviation industry Press, 2013. (in Chinese) |

| [6] |

刘寅东, 苏绍娟. 船舶并行协同设计环境及关键技术[J]. 大连海事大学学报, 2011, 37(1): 25-28, 31. LIU Yindong, SU Shaojuan. Collaborative environment and key techniques of ship integrated framework design[J]. Journal of Dalian Maritime University, 2011, 37(1): 25-28, 31. (in Chinese) |

| [7] |

胡洁, 彭颖红, 熊光楞. 基于系统论的并行协同设计方法研究[J]. 计算机集成制造系统, 2005, 11(2): 151-156. HU Jie, PENG Yinghong, XIONG Guangleng. Research on concurrent and collaborative design based on system theory[J]. Computer Integrated Manufacturing Systems, 2005, 11(2): 151-156. (in Chinese) DOI:10.3969/j.issn.1006-5911.2005.02.001 |

| [8] |

王凯, 刘毅, 李文正. 协同工作模式下飞机总体布置设计过程建模[J]. 重庆大学学报, 2012, 35(2): 41-46. WANG Kai, LIU Yi, LI Wenzheng. A design process modelling method for airplane general arrangement in the cooperative development mode[J]. Journal of Chongqing University, 2012, 35(2): 41-46. (in Chinese) |

| [9] |

金兴明. 并行工程及其在航空电子产品研制中的应用[J]. 航空学报, 2001, 22(6): 505-508. JIN Xingming. Concurrent engineering and its application in R&D of avionics[J]. Acta Aeronautica et Astronautica Sinica, 2001, 22(6): 505-508. (in Chinese) DOI:10.3321/j.issn:1000-6893.2001.06.011 |

| [10] |

Wang Q P, Fan L, Wu X H. Research on the new airplane develop system based on 3D-digital technique and multi-companies collaboration[J]. Procedia Engineering, 2015(99): 101-110. |

| [11] |

Barbosa G F, Carvalho J, Filho E V G. A proper framework for design of aircraft production system based on lean manufacturing principles focusing to automated processes[J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(9/10/11/12): 1257-1273. |

| [12] |

Ngai E W T, Chau D C K, Poon J K L, et al. Energy and utility management maturity model for sustainable manufacturing process[J]. International Journal of Production Economics, 2013, 146(2): 453-464. DOI:10.1016/j.ijpe.2012.12.018 |

| [13] |

Kerrigan M. A capability maturity model for digital investigations[J]. Digital investigation, 2013, 10(1): 19-33. DOI:10.1016/j.diin.2013.02.005 |

| [14] |

Lee J H, Suh E H, Hong J. A maturity model based CoP evaluation framework:A case study of strategic CoPs in a Korean company[J]. Expert Systems with Applications, 2010, 37(3): 2670-2681. DOI:10.1016/j.eswa.2009.08.011 |

| [15] |

P Fraser, J Moultrie, M Gregory. The use of maturity models/grids as a tool in assessing product development capability[C]//IEEE International Engineering Management Conference, August 18-20, 2002, Cambridge, UK.[S.l.]: IEEE, 2002: 244-249.

|

| [16] |

Dooley K, Subra A, Anderson J. Maturity and its impact on new product development project performance[J]. Research in Engineering Design, 2001, 13(1): 23-29. |

| [17] |

Siedlak D J L, Pinon O J, Schlais P R, et al. A digital thread approach to support manufacturing-influenced conceptual aircraft design[J]. Research in Engineering Design, 2018, 29(2): 285-308. DOI:10.1007/s00163-017-0269-0 |

| [18] |

黄洪钟. 模糊设计[M]. 北京: 机械工业出版社, 1999. HUANG Hongzhong. Fuzzy design[M]. Beijing: China Machine Press, 1999. (in Chinese) |

| [19] |

杨纶标, 高英仪, 凌卫新. 模糊数学原理及应用[M]. 广州: 华南理工大学出版社, 2011. YANG Lunbiao, GAO Yingyi, LING Weixin. Fuzzy mathematics principle and application[M]. Guangzhou: South China University of Technology Press, 2011. (in Chinese) |

| [20] |

Antonsson E K, Sebastian H J. Fuzzy sets in engineering design[M]//Zimmermann H J, eds. Practical Applications of Fuzzy Technologies. The Handbooks of Fuzzy Sets Series, Vol 6. Boston, MA: Springer, 1999.

|

| [21] |

Liu T I, Yang X M, Kalambur G J. Design for machining using expert system and fuzzy logic approach[J]. Journal of Materials Engineering and Performance, 1995, 4(5): 599-609. DOI:10.1007/BF02649593 |

| [22] |

Salhi S. Applications of fuzzy set methodologies in industrial engineering[J]. Journal of the Operational Research Society, 1991, 42(3): 262-263. DOI:10.1057/jors.1991.59 |

2018, Vol. 41

2018, Vol. 41