2. 重庆大学 材料科学与工程学院, 重庆 400044

2. School of Materials Science and Engineering, Metallurgical Engineering, Chongqing University, Chongqing 400044, P. R. China

中国的钒钛磁铁矿资源储量丰富,其90%以上分布在攀枝花-西昌地区。最初,钒钛磁铁矿作为铁矿资源进行利用,就是目前仍在使用的高炉-转炉工艺[1-4],该工艺对原矿中钛和钒的利用有一定的局限性,造成了钒资源等高价值资源的大量浪费。陕西洋县钒钛磁铁矿主要分布于桑溪镇及黄金峡镇一带,其中以桑溪镇为主。铁矿资源储量为4 280.88万t,二氧化钛资源储量为213.49万t,五氧化二钒资源储量为12.9万t。黄金峡镇八宝台磁铁矿已探明铁矿资源储量为1 762.27万t。预计整个矿区铁矿资源储量在3亿t左右。目前,该地区的钒钛磁铁矿未得到高效资源化利用。

李宏等[5]选用氧化钠化水浸提钒的方法,在含钒铁水吹炼过程中加入Na2CO3并吹氧,氧化得到的高价钒与Na2CO3反应生成水溶性钒酸钠,然后通过湿法水浸工艺得到V2O5,钒的浸出率可以达到90%以上;范坤等[6]探究了钙化焙烧-酸浸提钒过程中不同钙化剂对提钒效果的影响,发现在以CaSO4作为钙化剂时效果最好,钒的浸出率最大可达93.53%。关于钒钛磁铁矿综合利用新工艺的研究一直都有报道, 吕亚男[7-8]采用外配煤方式,以1%硼砂作为添加剂,进行了煤基直接还原-球磨磁选分离钒钛磁铁精矿中铁和钒钛的研究,最终测得铁回收率为95.20%,其尾矿为富钒钛料,V2O5含量为1.72%。黄丹[9-10]以国内蒙小红山钒钛磁铁矿为研究对象,探究了基于煤基回转窑还原工艺的还原-磨选法新流程,得到铁的回收率为96.53%,获得富钒钛料中V2O5含量为1.64%。郭靖等[11]选用承德钛铁矿为实验原料,在1 100 ℃还原150 min的条件下,研究了添加剂种类对钛铁矿还原过程的影响,结果表明硼砂能够促进铁晶粒的长大,有利于金属化率的提高,金属化率可以提高到81.4%,高出基准约3.8%。钒铁磁铁矿固相还原过程中生成的铁橄榄石类物质属于硅酸盐熔体,含有[SiO4]结构单元。因此,要还原FeO·SiO2等硅酸盐类物质,可以破坏其中的[SiO4]结构,降低反应所需要的活化能。由于在硼系添加剂中含有[BO3]原子团,当B3+与[SiO4]中的O2-离得很近时,硼离子容易吸引Si-O-Si的价电子云,转变为[BO4]四面体结构,使得某些Si-O-Si键缩短或者断裂, 破坏了[SiO4]的对称性, 使得FeO-SiO2容易被还原。硼砂作为添加剂的质量系数通常为1%~3%,有研究表明其最佳用量为1%,也有研究表明其最佳用量为3%,本实验将对添加剂的用量进行研究。

赵龙胜等[12-13]以石墨为还原剂和一定量的添加剂配入钒钛磁铁矿精矿粉中,研究了不同还原温度对还原过程中金属铁颗粒长大的影响,结果表明:提高还原温度能促进还原产物中金属铁颗粒的长大,金属铁颗粒中V含量也显著增加。可见,还原温度对于钒铁分离同样存在重要的影响,一方面可以促进铁颗粒的长大,同时也使还原进铁中的钒增多,因此,探求合理的还原温度有助于实现钒铁的高效分离。

陕西洋县钒钛磁铁矿中有价元素包括钒、钛、铁等,实现有价资源高效综合利用一直是冶金工作者追求的目标,合理的工艺路线也是高附加值钒资源利用的保证[14-17]。因此,笔者提出采用竖炉煤基还原-电炉熔分工艺进行钒铁分离,通过实验确定添加剂、还原时间和还原温度的参数要求,探求钒铁高效分离利用的工艺条件。

1 实验原料及方案 1.1 实验原料本研究所选用的原料为陕西洋县的钒钛磁铁矿,其成分如表 1所示。攀西地区钒钛磁铁矿的主要成分为31.55%TFe、10.58%TiO2、0.31%V2O5,通过对比可以发现,洋县钒钛磁铁矿中钒的品位更好,因此,对钒资源开发利用的经济价值更大。

| 表 1 钒钛磁铁精矿粉化学成分 Table 1 The composition of fine vanadium titanium magnetite |

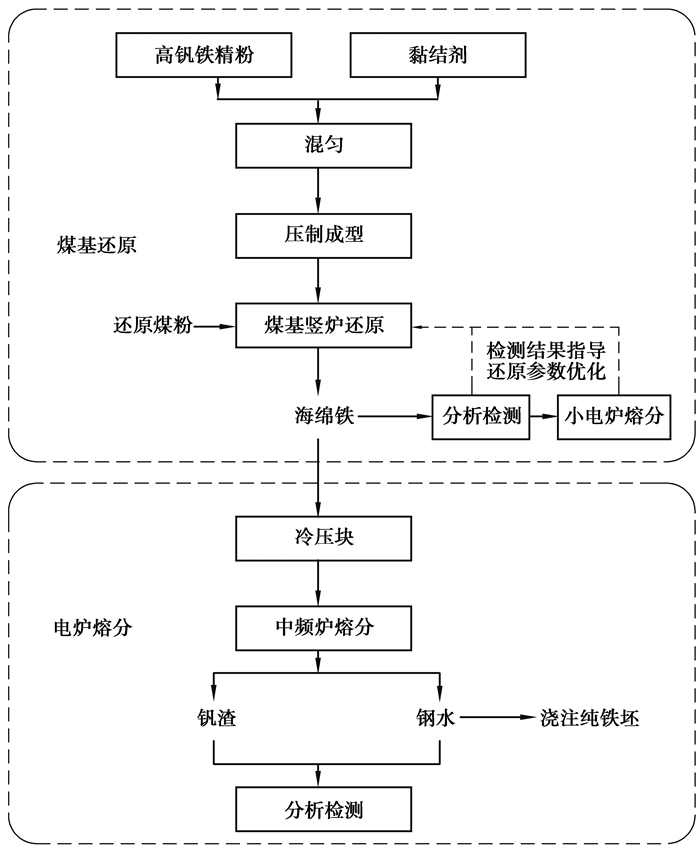

本研究采用的工艺主要包括钒铁精矿煤基竖炉还原和电炉熔分分离钒铁两个工艺阶段,总体技术路线如图 1所示。

|

图 1 实验技术路线图 Figure 1 The technical route of experiment |

该实验所采用的煤基竖炉直接还原技术(图 2)主要以天燃气为燃料,以铁精粉球团和无烟煤的混合物为炉料,由炉顶布料系统连续加入到炉内煤基立式反应器中,燃料在炉内专用燃料器中燃烧,产生的高温烟气回收后用于原燃料的干燥和预热。炉料在封闭的立式反应器中发生“预热→还原→冷却”,最后通过排料机对冷却后的混合料进行筛分,废还原剂通过负压输送装置收集到料斗中,还原后的产品DRI(直接还原铁)轧制成块。

|

图 2 煤基竖炉直接还原工艺流程 Figure 2 The process flow of direct reduction of coal base shaft furnace |

熔分提钒的主要任务是将海绵铁在电炉中经过高温熔化,使渣和铁有效的分离,得到高品位的钒渣和铁。熔分所用设备为熔炼废钢量1 t左右的中频电炉,对于本实验,单炉熔炼能力约600 kg。

2 实验结果及讨论 2.1 还原温度和时间对还原产物的影响在配煤量固定的条件下,研究还原温度、还原时间对钒钛矿还原的影响。本方案设置3组对比实验,还原温度和时间分别为1 050 ℃、10 h,1 050 ℃、11 h,1 150 ℃、11 h。

海绵铁还原检测:TFe、MFe的含量和金属化率(My=w(MFe)/w(TFe),如表 2所示。

| 表 2 竖炉还原的海绵铁成分 Table 2 The composition of sponge iron produced from shaft furnace |

对比不同实验条件下还原产物金属化率,如图 3所示。从图中可以看出,对比实验1,在不改变还原温度,仅延长还原时间1.5 h的情况下,还原产物金属化率提高约5个百分点,还原产物金属化率接近94%;在既提高还原温度100 ℃、又延长还原时间1 h的情况下,还原产物金属化率显著提高,产物金属化率达98.16%,这主要是由于提高还原温度和延长还原时间后,球团还原更充分所致;另外,对比实验2和实验3可以发现,在还原时间减少0.5 h的情况下,由于还原温度的升高,还原产物的金属化率同样会提高,也充分证明了还原温度对提高产物金属化率的作用。因此,延长还原时间和提高还原温度均能使还原产物金属化率提高。

|

图 3 还原产物金属化率对比 Figure 3 Reduction ratio of metallization of the product |

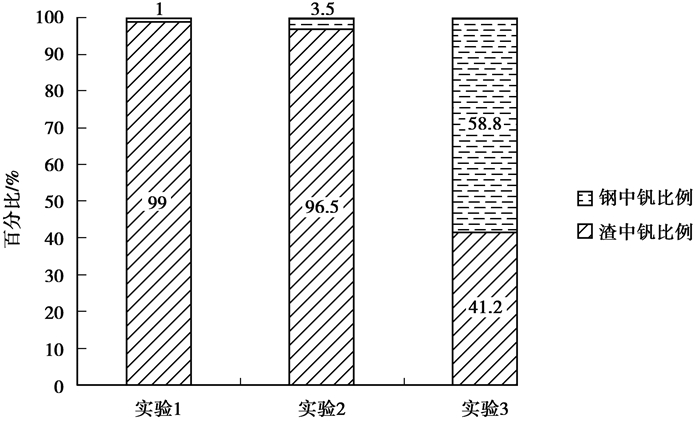

熔分后检测钒在钢和渣中的分配情况,根据熔分后钒在钢及渣中的分布情况,来判断钒在煤基竖炉中的还原情况,结果如表 3所示。

| 表 3 钒的去向分析 Table 3 Analyzes the whereabouts of vanadium |

对比不同熔分方案下还原产物熔分钒去向,如图 4所示。由图 4可以看出,随还原温度的提高和还原时间的延长,熔分后钒在钢中的分布逐渐增多,原因是提高还原温度、延长还原时间,部分钒在还原过程中被还原,而铁、钒性质相似,在后续熔分过程中钒随铁进入钢中。样品1钢中几乎不含钒、样品2钢中含钒量略有增加,为3.5%,而样品3钢中含钒量达到58.8%。说明在本实验条件下,1 050 ℃、10 h是钒还原与否的临界条件;还原温度对钒的还原作用显著,温度超过1 050 ℃,将使原矿中的钒大量还原,继续提高还原温度,能使钒全部被还原。延长还原时间对钒的还原有一定的促进作用,在延长还原时间1.5 h的情况下,钒的还原比例约为3.5%。

|

图 4 熔分后钒在钢和渣中的分配 Figure 4 Vanadium in steel and slag distribution |

通过以上结果可以发现,实验1、2中V2O5的收得率要远远高于实验3;而对于实验1和实验2来说,在V2O5的收得率相差不大的情况下,实验1中海绵铁的金属化率相较于实验2要低4.88%,金属化率偏低。由于实验1在获得较高V2O5收得率的前提下还原产物的金属化率也较高,因此,在1 050 ℃温度下还原11.5h为实验的最佳效果参数,铁的金属化率在94%左右,钒的收得率也可以达到96.5%。

2.2 添加剂用量对还原产物的影响通过1 050 ℃、10 h还原+熔分方案可知,该条件下钒基本未被还原,但是其海绵铁的金属化率偏低。因此,通过加入适量的硼砂作为添加剂,来提高海绵铁的金属化率,分别加入1%和3%的硼砂作为添加剂,与未加入硼砂的实验1进行对比,结果如表 4所示。

| 表 4 硼砂添加剂对海绵铁金属化率的影响 Table 4 Effect of borax additives on sponge iron Metallization rate |

对比不同用量添加剂下还原产物的金属化率如图 5所示,从图 5中可以看出,硼砂有助于提高海绵铁的金属化率,但样品4得到的海绵铁相较于没有添加剂的样品1来说,金属化率的提升并不明显;对比样品4和样品5可以明显发现,添加3%的硼砂添加剂对于海绵铁金属化率的提升显著,由89%左右升高到98.16%。可见硼砂的加入有助于提高还原产物的金属化率,硼砂加入量为3%时金属化率能够达到98.16%,已经接近于100%。

|

图 5 不同添加剂用量对还原产物金属化率的影响 Figure 5 Effect of Different Amount of Additives on Metallization Rate of Reduced Products |

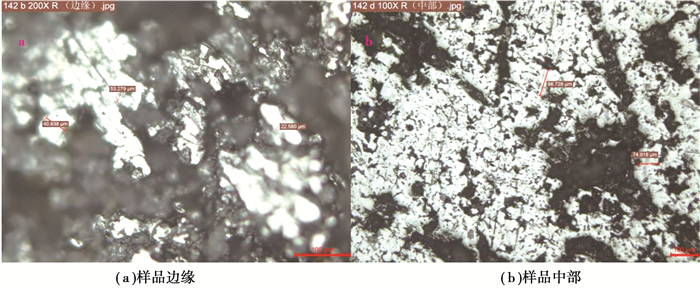

将经过竖炉煤基还原得到的海绵铁样品在电子显微镜下进行观察,得到的结果如图 6所示。金属铁的反光色为亮白色,常以浑圆状、次浑圆状和不规则的海绵铁的形式存在,由图 6可看出,还原后样品的内外均存在有金属铁,对比图 6中(a)、(b)两图,可以发现样品中部出现金属铁重结晶互连成片的现象,金属铁数量要远远多于样品边缘;图 7中样品中部的金属铁晶粒尺寸也明显大于边缘的晶粒尺寸,因此,中心部位的还原程度明显优于边缘部位。

|

图 6 海绵铁断面形貌 Figure 6 The morphology of sponge iron |

|

图 7 海绵铁断面晶粒尺寸 Figure 7 The size of the sponge iron section |

通过采用煤基竖炉还原联合电炉熔分工艺,对陕西洋县钒钛矿进行了提钒实验研究,主要得到以下结论:

1) 采用煤基竖炉还原钒钛磁铁矿,在1 150 ℃下还原11.5 h的条件下还原效果最好,可得到铁金属化率为93.92%的海绵铁,钒的还原率低于3.5%。

2) 煤基竖炉还原钒钛磁铁矿过程中,添加3%的硼砂可显著提高海绵铁的金属化率,可由89.04%提高到98.16%。

3) 钒钛磁铁矿经过竖炉还原后,中心部位金属铁的数量和尺寸要明显优于边缘部位,中心部位的还原效果更好。

| [1] |

崔风桐, 赵立宁, 李彦坤, 等. 焦炉煤气配转炉和高炉煤气制甲醇探讨[J]. 燃料与化工, 2017, 48(1): 5-7. CUI Fengtong, ZHAO Lining, LI Yankun, et al. Discussion of methanol synthesis from COG with LDG and BFG[J]. Fuel & Chemical Processes, 2017, 48(1): 5-7. (in Chinese) |

| [2] |

Polinov A A, Pavlov A V, Logachev G N, et al. Effect of converter slag consumption on blast furnace operating indices[J]. Metallurgist, 2017, 61(3/4): 283-290. |

| [3] |

大本节男, 中川庆一, 滨田务, et al. Blast-furnace blowing coal and method for producing same.CN 104487598 A[P]. 2015.

|

| [4] |

吴胜利. 高炉下渣铁在转炉提钒中的应用[J]. 中国资源综合利用, 2014, 32(1): 41-43. WU Shengli. Application of blast furnace slag-iron in vanadium recovery in converter[J]. China Resources Comprehensive Utilization, 2014, 32(1): 41-43. (in Chinese) DOI:10.3969/j.issn.1008-9500.2014.01.030 |

| [5] |

李宏, 王艳南, 宋文臣. 熔融态高钙高磷钒渣氧化钠化-水浸提钒[J]. 重庆大学学报, 2015, 38(2): 138-142. LI Hong, WANG Yannan, SONG Wenchen. Molten high calcium and high phosphorus vanadium slag natrization-water extraction of vanadium[J]. Journal of Chongqing University, 2015, 38(2): 138-142. (in Chinese) |

| [6] |

范坤, 李曾超, 李子申, 等. 不同钙化剂对高钒渣酸浸提钒的影响[J]. 重庆大学学报, 2015, 38(5): 151-156. FAN Kun, LI Zengchao, LI Zishen, et al. Effects of different calcium agents on the extraction of vanadium from high vanadium residue by acid leaching[J]. Journal of Chongqing University,, 2015, 38(5): 151-156. (in Chinese) |

| [7] |

吕亚男, 郭宇峰, 陈栋. 煤基直接还原-球磨磁选分离钒钛磁铁精矿中铁的研究[J]. 烧结球团, 2016, 41(2): 58-61. LYU Yanan, GUO Yufeng, CHEN Dong. Studies on iron in vanadium-titanium magnetite concentrates by coal-based direct reduction-ball milling magnetic separation[J]. Sinter Pellets, 2016, 41(2): 58-61. (in Chinese) |

| [8] |

吕亚男, 郭宇峰, 陈栋. 添加剂强化钒钛磁铁精矿还原的研究[J]. 有色金属(冶炼部分), 2016(6): 9-12. LYU Yanan, GUO Yufeng, CHEN Dong. Studies on the reduction of V-Ti magnet concentrates by additives[J]. Nonferrous Metals (smelting part), 2016(6): 9-12. (in Chinese) DOI:10.3969/j.issn.1007-7545.2016.06.003 |

| [9] |

黄丹.钒钛磁铁矿综合利用新流程及其比较研究[D].长沙: 中南大学, 2011. HUANG Dan. Comprehensive utilization of vanadium-titanium magnetite new process and its comparative study[D]. Changsha: Central South University, 2011.(in Chinese) |

| [10] |

Huang D, Zhao Y J, Chen L J, et al. Structural instability of epitaxial zinc-blende vanadium pnictides and chalcogenides for half-metallic ferromagnets[J]. Journal of Applied Physics, 2008, 104(5): 1488. |

| [11] |

郭靖.低温还原钛铁矿及分离钛铁技术的研究[D].济南: 山东理工大学, 2013. GUO Jing.Research on technology of reducing ilmenite and separating ferrotitanium at low temperature[D].Jinan: Shandong University of Technology, 2013. |

| [12] |

Zhao L, Wang L, Qi T, et al. A novel method to extract iron, titanium, vanadium, and chromium from high-chromium vanadium-bearing titanomagnetite concentrates[J]. Hydrometallurgy, 2014(149): 106-109. |

| [13] |

赵龙胜, 陈德胜, 王丽娜, 等. 钒钛磁铁精矿直接还原过程中金属铁颗粒长大特性[J]. 北京科技大学学报, 2014(12): 1595-1601. ZHAO Longsheng, CHEN Desheng, WANG Lina, et al. Growth characteristics of metallic iron particles during direct reduction of vanadium-titanium magnetite concentrate[J]. Journal of University of Science and Technology Beijing, 2014(12): 1595-1601. |

| [14] |

Laycock S K, Vogel T, Forfia P R, et al. Process research on preparation of white carbon black from the acid leaching solution of stone coal vanadium ore[J]. Multipurpose Utilization of Mineral Resources, 2014, 82(12): 1263-1271. |

| [15] |

曹耀华, 杨绍文, 高照国, 等. 某钒矿酸法提钒新工艺试验研究[J]. 矿产综合利用, 2008(5): 3-6. CAO Yaohua, YANG Shaowen, GAO Zhaoguo, et al. Experimental research on the new technology for extracting vanadium from a vanadium mineral by acid leach process[J]. Multipurpose Utilization of Mineral Resources, 2008(5): 3-6. (in Chinese) DOI:10.3969/j.issn.1000-6532.2008.05.001 |

| [16] |

徐萌, 任铁军, 张建良, 等. 以转底炉技术利用钛资源的基础研究[J]. 有色金属, 2005(3): 24-30. XU Meng, REN Yijun, ZHANG Jianliang, et al. Fundamental study on utilization of titanium resources by RHF process[J]. Nonferrous Metals, 2005(3): 24-30. (in Chinese) |

| [17] |

Mukherjee A B, Zevenhoven R, Bhattacharya P, et al. Mercury flow via coal and coal utilization by-products:a global perspective[J]. Resources Conservation & Recycling, 2008, 52(4): 571-591. |

2018, Vol. 41

2018, Vol. 41