2. 重庆大学 煤矿灾害动力学与控制国家重点实验室, 重庆 400044

2. State Key Laboratory of Coal Mine Disaster Dynamics and Control, Chongqing University, Chongqing 400044, P. R. China

煤层瓦斯是制约煤矿井下安全生产的主要因素之一,但也是一种优质的能源,可用于发电、取暖、化工等众多领域。因此,安全高效抽采煤层瓦斯不仅可以大幅降低瓦斯含量,减少发生煤矿瓦斯动力灾害的机率,还可将其作为一种清洁能源加以利用,变废为宝[1-3]。另一方面,国内煤田地质条件比较复杂,煤层渗透率普遍较低[4-5],煤层瓦斯抽采往往需要对煤储层实施增产改造措施,为此,学者们提出了诸如水力冲孔、水力压裂、水力割缝、电脉冲致裂[6-10]等强化煤层瓦斯抽采技术,在一定程度上提高了中国煤层瓦斯抽采效率。但是,针对松软低透气性煤层地区,部分增透技术受到限制,而水力冲孔技术恰恰能较好的实现增透效果,是应用较为广泛的卸压增透措施之一[11-12]。

水力冲孔技术是以岩石巷道为安全屏障,采用高压水射流破碎煤体,冲出部分煤体和瓦斯,引起钻孔周边煤岩体应力降低、卸压增透,强化抽放效果,达到提高抽采量、消除掘进期间突出危险性、保证巷道安全快速掘进的目的[13]。国内外学者针对水力冲孔技术进行了大量的研究,如郝富昌等[14-15]建立了考虑煤的塑性软化、扩容特性和流变特性的钻孔周围煤体黏弹塑性模型,采用COMSOL软件对建立的耦合模型进行求解,得到了不同冲煤量钻孔的卸压范围,并研究了不同冲煤量钻孔的抽放半径,优化了水力冲孔布孔参数;王凯等[16]为了研究水力冲孔钻孔周围煤层透气性变化及分布规律,基于煤层实际赋存条件,采用压力法和含量法对水力冲孔卸压范围进行了现场试验考察,将冲孔钻孔周围由近及远可以划分为:卸压区、过渡区和原始应力区;王新新等[17]基于潘三矿13-1煤层的赋存条件,并结合RFPA2D—Flow软件模拟水力冲孔后煤层裂隙发育的过程,研究了水力冲孔对煤层地应力和瓦斯压力分布的影响。

前人研究多集中在理论分析、现场测试或数值模拟方面,为了从物理模拟试验的角度探讨水力冲孔的增透效果,笔者利用自主研发的水力冲孔试验装置开展了大尺度、真三轴条件下水力冲孔物理模拟试验研究。在水力冲孔卸压增透技术中,瓦斯抽采是评价卸压增透效果的一个重要环节[17],因此,通过对比分析水力冲孔前后两次瓦斯抽采试验中煤体内气体压力演化的测试分析结果,并引入等效抽采半径和有效抽采时间来评价水力冲孔技术对煤体的卸压增透效果。

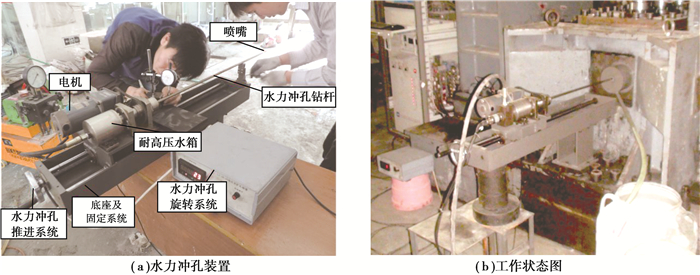

1 试验方法 1.1 试验装置试验装置采用自主研发的多场耦合煤层气开采物理模拟试验系统以及配套的水力冲孔试验装置,多场耦合煤层气开采物理模拟试验系统在文献[18-19]中有详细的介绍,水力冲孔试验装置则主要由喷嘴、水力冲孔钻杆、水力冲孔旋转系统、水力冲孔推进系统、底座及固定系统等组成,如图 1所示。水力冲孔试验装置主要参数:1)喷嘴最大推进距离800 mm;2)喷嘴最大偏心距1.5 mm;3)水力冲孔钻杆直径10 mm;4)水力冲孔钻杆转速20~200 r/min;5)最大耐水压力25 MPa。试验煤样取自贵州新田煤矿,煤层煤样坚固性系数为0.18,孔隙度为4.72%,属于松软煤层,有利于开展水力冲孔试验研究。

|

图 1 水力冲孔试验系统 Figure 1 The hydraulic flushing test system |

试验箱体内空尺寸为1 050 mm×410 mm×410 mm,在其煤试件内部共布置有36个气体压力传感器,编号依次为P1~P36。其最大主应力σ1、中间主应力σ2和最小主应力σ3的加载方向如图 2(a)所示。为便于进行水力冲孔试验,沿z轴反方向预设直径12 mm、长700 mm的成型孔,如图 2(b)所示。

|

图 2 传感器布置及应力加载示意图 Figure 2 Schematic of sensors layout and in-situ stress loading |

为达到对比分析水力冲孔前后煤层瓦斯抽采效果的目的,需在水力冲孔试验前后分别开展煤层瓦斯抽采效果测试,为此,本试验全过程包括水力冲孔试验前煤层瓦斯抽采物理模拟试验、水力冲孔试验以及水力冲孔试验后煤层瓦斯抽采物理模拟试验,具体试验方案参见表 1。试验过程中地应力保持恒定不变,且前后两次煤层瓦斯抽采物理模拟试验的吸附平衡气体压力均保持为0.7 MPa,以方便对比分析。

| 表 1 试验方案表 Table 1 Experimental program |

根据试验设计思路及试验方案,其主要试验步骤如下:1)前期准备,包括煤样制备、传感器安装、预制钻孔、密封箱体,并开启数据采集系统;2)第一次煤层瓦斯抽采试验,首先施加地应力,然后对煤体进行脱气、充气吸附,吸附平衡后关闭进气口同时打开出气口开始抽采,待煤层气体压力低于0.1 MPa时结束试验;3)水力冲孔试验,卸除抽采管路,安装水力冲孔装置,调节冲孔转杆位置及水泵水压,开始水力冲孔;4)第二次煤层瓦斯抽采试验,重复步骤2);5)试验结束后,停止地应力加载并关闭数据采集系统。

2 试验结果及分析 2.1 水力冲孔前后抽采过程中气体压力对比分析图 3为水力冲孔前后两次煤层瓦斯抽采过程中煤体内的P1和P7的气体压力演化曲线对比,2个测点距冲孔轴线距离分别为100 mm和205 mm。由图 3(a)可知,冲孔前第一次抽采P1下降曲线较为平缓,下降至0.1 MPa用时约450 min,而在冲孔后第二次抽采前期P1陡降至0.1 MPa左右,随后出现小幅波动,波动幅度约0.05 MPa,之后持续平稳下降;由图 3(b)可知,冲孔前第一次抽采P7变化趋势和P1相似,下降至0.1 MPa用时约500 min,而冲孔后气体压力下降速率明显增加,200 min即下降至0.1 MPa左右,同时在抽采前20 min,两条曲线基本重合,可见,水力冲孔能有效增加煤层的透气性,但是不同煤层区域增透效果不同,其中离冲孔轴线较近的P1在冲孔后出现陡降,说明此处煤体受冲孔影响较大,煤体裂隙较为发育;而距冲孔轴线较远的P7在冲孔后抽采前期无明显变化,中后期有较大下降,说明此处煤体虽然受到冲孔的影响,但是增透效果需要抽采一定的时间才现显。结合文献[17]对水力冲孔后煤体分区可知,P1区域属瓦斯充分排放区,而P7区域属瓦斯排放区或瓦斯压力过渡区。对于冲孔后第二次抽采前期P1曲线出现波动现象,分析认为冲孔后煤层裂隙较为发育,位于瓦斯充分排放区的P1立即下降至0.1 MPa,而此时较远处的瓦斯排放区域也开始解吸大量瓦斯,由于抽采口孔径不足以立即排放解吸的瓦斯量,因此出现短暂的波动及上升趋势。

|

图 3 水力冲孔前后瓦斯抽采过程中气体压力曲线对比 Figure 3 Comparison of gas pressure curves during two drainage tests |

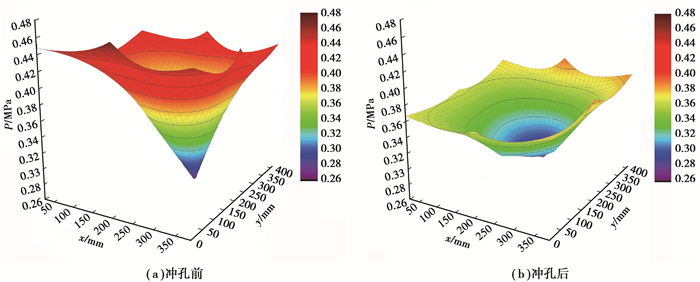

为了更全面分析煤层瓦斯抽采过程中气体压力变化趋势,借助Origin软件绘制某一断面气体压力三维曲面图,考虑到z=657 mm断面上传感器较多且位于水力冲孔中部,较有代表性,因此以该断面为例,选择冲孔前后两次抽采过程中t=50 mins时刻进行绘制,方便对比将不同三维曲面图对应坐标轴和色柱范围调成一致,如图 4所示。由图 4(a)可知,冲孔前第一次抽采过程中气体压力曲面近似呈现漏斗状,越靠近漏斗内侧区域气体压力越小,反之越大,表明距抽采口中轴线距离越近,气体压力下降越快,反之越慢;图 4(b)为冲孔后第二次抽采过程中气体压力曲面,同样呈现漏斗状,不同的是漏斗高度小于第一次抽采对应漏斗高度,且整体气体压力较小,即水力冲孔后,该断面内气体压力梯度较小,同时残余气体压力小于冲孔前抽采相同时刻的残余气体压力,表明水力冲孔有利于更快降低瓦斯压力。

|

图 4 水力冲孔前后瓦斯抽采50 min、z=657 mm断面气体压力曲面对比 Figure 4 Comparison of gas pressure surfaces at 50 min on z=657 mm plane during two drainage tests |

前面仅定性分析了水力冲孔前后煤层瓦斯抽采过程中气体压力演化规律,但为定量分析水力冲孔卸压增透效果,这里基于气体压力测试结果,通过定义等效抽采半径和有效抽采时间等,定量探讨其卸压范围。

《煤矿安全规程》明确规定:煤层瓦斯预抽率应大于30%,也就是煤层瓦斯抽采后的残余瓦斯含量应小于抽采前瓦斯含量的70%[20],即:

| $ {X_{\rm{c}}} < 70\% X, $ | (1) |

式中:Xc为煤层残余瓦斯含量,m3/t;X为煤层原始瓦斯含量,m3/t。

考虑工程实际应用中允许的误差范围,周世宁院士提出用抛物线方程来近似取代煤层瓦斯含量曲线[21],即:

| $ X=a\sqrt{P}, $ | (2) |

式中:α为煤层瓦斯含量系数,m3/(t·MPa0.5);P为煤层瓦斯压力,MPa。

由式(1)和(2)可得:

| $ {P_{\rm{c}}} < 49\% P, $ | (3) |

式中:Pc为煤层残余瓦斯压力,MPa;P为煤层原始瓦斯压力,MPa。即煤层残余瓦斯压力为煤层原始瓦斯压力的49%,煤层瓦斯压力下降了51%,基于瓦斯压力测定有效抽采半径就是基于这个原理进行的。文献[21-22]将此方法应用到现场试验中,在现场布置了多组抽采孔和测压孔,每组抽采孔与测压孔的间距不等,开始抽采后观察测压孔瓦斯压力变化,将一定抽采时间内瓦斯压力下降一半时,对应的测压孔与抽采孔的距离作为煤层瓦斯有效抽采半径,取得了较好的现场试验效果。

假设某时刻某断面残余瓦斯压力Pc=49%P包含面积为Sc,即卸压范围,同时定义等效抽采半径为R,有:

| $ R=\sqrt{\frac{{{S}_{\text{c}}}}{\text{ }\!\!\pi\!\!\text{ }}}, $ | (4) |

式中:Sc为卸压范围,mm2;R为等效抽采半径,mm。由式(4)可求得等效抽采半径,即可定量分析水力冲孔增透效果。

假设T时刻某断面Pc>49%P包含面积为0,即整个断面残余气体压力均小于49%P,定义最小T为有效抽采时间t,则:

| $ t=\min \{T\}, $ | (5) |

式中:t为有效抽采时间,min;T为满足Pc>49%P包含面积为0的任意时刻。即有效抽采时间为整个断面气体压力均下降了51%的最短抽采时间。

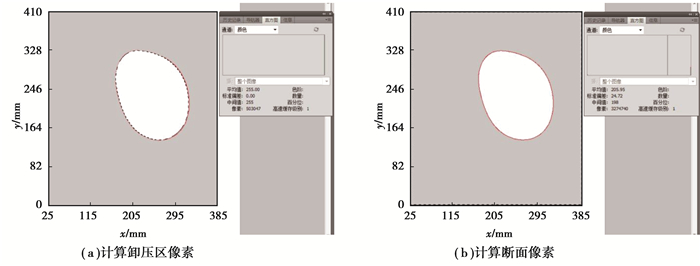

2.3 冲孔前后等效抽采半径及有效抽采时间对比为计算等效抽采半径,首先要求出卸压范围,同样以抽采50 min时刻、z=657 mm断面为例进行计算。由于要通过等压线计算卸压面积,因此横纵坐标单位长度必须保持一致。根据式(3)可知,Sc即为Pc=0.343 MPa等压线所包含面积,冲孔前后抽采等压线如图 5所示,红色曲线即为0.343 MPa等压线,该等压线内部气体压力均小于0.343 MPa,外部气体压力均大于0.343 MPa,因此卸压范围即为等压线包含的区域。

|

图 5 水力冲孔前后瓦斯抽采50 min、z=657 mm断面等压线对比(等值线单位:MPa) Figure 5 Comparison of gas pressure isobars at 50 min on z=657 mm plane during two drainage tests |

由于等压线是不规则图形,因此,可借助Photoshop软件通过求取不同边界条件下像素比值从而计算其面积,如图 6(a)所示,0.343 MPa等压线包含像素数为503 047个,再选取整个断面边界,即坐标轴包含区域,共有像素数3 274 740个,如图 6(b)所示,由于像素是平均分配在整个图像上,因此像素数之比即为面积之比,而断面面积可通过横纵坐标长度求得,因此可求得卸压面积Sc,最终求出等效抽采半径R。通过计算,冲孔前等效抽采半径为85 mm,冲孔后等效抽采半径为146 mm,即通过水力冲孔使得等效抽采半径增大为原来的1.7倍,增透效果明显。

|

图 6 通过Photoshop软件计算Sc Figure 6 The calculation of Sc by Photoshop |

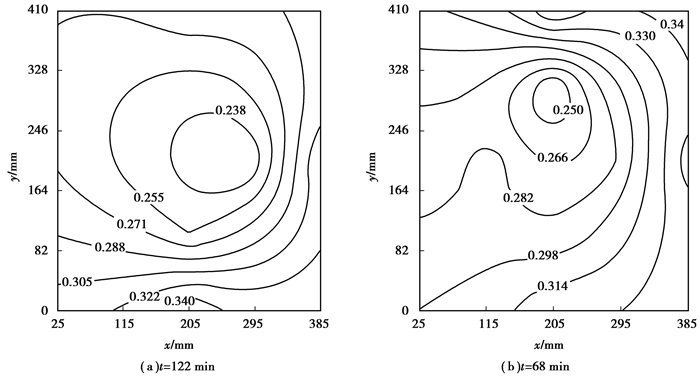

同样以z=657 mm断面为例计算有效抽采时间,首先根据断面气体压力下降曲线估算一个稍大于0.343 MPa的时刻,绘制其等压线图,此时应有大于0.343 MPa的等压线,然后依次绘制下一时刻等压线图,直到不再出现0.343 MPa等压线为止,即认为该抽采时间为有效抽采时间,通过对比得到两次抽采试验的有效抽采时间分别为122 min和68 min,如图 7所示。可知,水力冲孔使有效抽采时间降至原来的56%,大大提高了抽采效率。另外,虽然两幅图最外围等压线均为0.343 MPa左右,但是中部区域等压值冲孔前明显小于冲孔后,说明冲孔前煤层内部气体压力梯度较大,而冲孔后煤层内部气体压力梯度明显降低,同样使整个断面区域气体压力小于0.343 MPa,后者不仅用时更少,而且更加容易实现。究其根源,是因为水力冲孔促进了冲孔周围煤体孔裂隙的发育,降低了瓦斯运移阻力,即实现了增透效果,这也即是水力冲孔技术的核心所在。

|

图 7 水力冲孔前后瓦斯抽采过程中有效抽采时间对比(等值线单位:MPa) Figure 7 Comparison of effective drainage time during two drainage tests |

1) 通过对比水力冲孔前后两次抽采试验同一位置的气体压力演化曲线得到,冲孔后气体压力下降更快,但是不同区域受影响程度不同;两次抽采试验同一断面的气体压力三维曲面都呈现漏斗状分布,但是冲孔后的漏斗高度较小,且气体压力值整体降低。

2) 根据《煤矿安全规程》要求煤层瓦斯预抽率大于30%及煤层瓦斯含量抛物线方程推导出抽采达标的气体压力表达形式,即基于气体压力测定抽采半径的原理。并定义等效抽采半径和有效抽采时间两个参数,以定量分析水力冲孔的增透效果。

3) 通过水力冲孔技术,等效抽采半径增加至原来的1.7倍,而有效抽采时间降低为原来的56%,说明在本次试验条件下,水力冲孔能有效增大煤层的透气性,提高抽采效率。而水力冲孔增透的本质是通过促进冲孔附近煤层孔裂隙发育进而降低瓦斯的运移阻力。

| [1] |

Moore T A. Coalbed methane:A review[J]. International Journal of Coal Geology, 2012, 101: 36-81. DOI:10.1016/j.coal.2012.05.011 |

| [2] |

Özgen Karacan C, Ruiz F A, Cotè M, et al. Coal mine methane:A review of capture and utilization practices with benefits to mining safety and to greenhouse gas reduction[J]. International Journal of Coal Geology, 2011, 86(2/3): 121-156. |

| [3] |

Noack K. Control of gas emissions in underground coal mines[J]. International Journal of Coal Geology, 1998, 35(1/2/3/4): 57-82. |

| [4] |

Cheng Y P, Wang L, Zhang X L, et al. Environmental impact of coal mine methane emissions and responding strategies in China[J]. International Journal of Greenhouse Gas Control, 2011, 5(1): 157-166. DOI:10.1016/j.ijggc.2010.07.007 |

| [5] |

Wang H F, Cheng Y P, Wang W, et al. Research on comprehensive CBM extraction technology and its applications in China's coal mines[J]. Journal of Natural Gas Science and Engineering, 2014, 20: 200-207. DOI:10.1016/j.jngse.2014.05.025 |

| [6] |

Zhou F D, Chen Z X, Rahman S S. Effect of hydraulic fracture extension into sandstone on coalbed methane production[J]. Journal of Natural Gas Science and Engineering, 2015, 22: 459-467. DOI:10.1016/j.jngse.2014.12.017 |

| [7] |

夏彬伟, 胡科, 卢义玉, 等. 井下煤层水力压裂裂缝导向机理及方法[J]. 重庆大学学报, 2013, 36(9): 8-13. XIA Binwei, HU Ke, LU Yiyu, et al. Mechanism of crack-oriented of hydraulic fracture and its technique in mine[J]. Journal of Chongqing University, 2013, 36(9): 8-13. (in Chinese) |

| [8] |

段康廉, 冯增朝, 赵阳升, 等. 低渗透煤层钻孔与水力割缝瓦斯排放的实验研究[J]. 煤炭学报, 2002, 27(1): 50-53. DUAN Kanglian, FENG Zengchao, ZHAO Yangsheng, et al. Testing study of methane drainage by bore and hydraulic-cutting seam from low permeability coal seanl[J]. Journal of China Coal Society, 2002, 27(1): 50-53. (in Chinese) DOI:10.3321/j.issn:0253-9993.2002.01.011 |

| [9] |

Yan F Z, Lin B Q, Zhu C J, et al. Experimental investigation on anthracite coal fragmentation by high-voltage electrical pulses in the air condition:Effect of breakdown voltage[J]. Fuel, 2016, 183: 583-592. DOI:10.1016/j.fuel.2016.06.124 |

| [10] |

Yan F Z, Lin B Q, Zhu C J, et al. Using high-voltage electrical pulses to crush coal in an air environment:An experimental study[J]. Powder Technology, 2016, 298: 50-56. DOI:10.1016/j.powtec.2016.05.023 |

| [11] |

Wang J C, Wu R L, Zhang P. Characteristics and applications of gas desorption with excavation disturbances in coal mining[J]. International Journal of Coal Science & Technology, 2015, 2(1): 30-37. |

| [12] |

Cheng Y P, Wang L, Liu H Y, et al. Definition, theory, methods, and applications of the safe and efficient simultaneous extraction of coal and gas[J]. International Journal of Coal Science & Technology, 2015, 2(1): 52-65. |

| [13] |

李建铭. 煤与瓦斯突出防治技术手册[M]. 徐州: 中国矿业大学出版社, 2006: 373-378. LI Jianming. The technology hand book of coal and gas outburst control[M]. Xuzhou: China University of Mining and Technology Press, 2006: 373-378. (in Chinese) |

| [14] |

郝富昌, 孙丽娟, 刘明举. 考虑卸压和抽采效果的水力冲孔布孔参数优化研究[J]. 采矿与安全工程学报, 2014, 31(5): 756-763. HAO Fuchang, SUN Lijuan, LIU Mingju. Research on boreholes space optimization of hydraulic flushing considering press relief and gas drainage effect[J]. Journal of Mining & Safety Engineering, 2014, 31(5): 756-763. (in Chinese) |

| [15] |

郝富昌, 孙丽娟, 左伟芹. 考虑流变特性的水力冲孔孔径变化规律及防堵孔技术[J]. 煤炭学报, 2016, 41(6): 1434-1440. HAO Fuchang, SUN Lijuan, ZUO Weiqin. Hydraulic flushing aperture variation and anti-blocking technology considering rheological property[J]. Journal of China Coal Society, 2016, 41(6): 1434-1440. (in Chinese) |

| [16] |

王凯, 李波, 魏建平, 等. 水力冲孔钻孔周围煤层透气性变化规律[J]. 采矿与安全工程学报, 2013, 30(5): 778-784. WANG Kai, LI Bo, WEI Jianping, et al. Change regulation of coal seam permeability around hydraulic flushing borehole[J]. Journal of Mining & Safety Engineering, 2013, 30(5): 778-784. (in Chinese) |

| [17] |

王新新, 石必明, 穆朝民. 水力冲孔煤层瓦斯分区排放的形成机理研究[J]. 煤炭学报, 2012, 37(3): 467-471. WANG Xinxin, SHI Biming, MU Chaomin, et al. Study on formation mechanism of gas emission partition inhydraulic flushing coal seam[J]. Journal of China Coal Society, 2012, 37(3): 467-471. (in Chinese) |

| [18] |

刘东, 许江, 尹光志, 等. 多场耦合煤矿动力灾害大型模拟试验系统研制与应用[J]. 岩石力学与工程学报, 2013, 32(5): 966-975. LIU Dong, XU Jiang, YIN Guangzhi, et al. Development and application of multi-field coupling testing system for dynamic disaster in coal mine[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(5): 966-975. (in Chinese) DOI:10.3969/j.issn.1000-6915.2013.05.015 |

| [19] |

彭守建, 张超林, 梁永庆, 等. 抽采瓦斯过程中煤层瓦斯压力演化规律的物理模拟试验研究[J]. 煤炭学报, 2015, 40(3): 571-578. PENG Shoujian, ZHANG Chaolin, LIANG Yongqing, et al. Physical simulation experiment on the evolution of gas pressure during CBM drainage[J]. Journal of China Coal Society, 2015, 40(3): 571-578. (in Chinese) |

| [20] |

曹新奇, 辛海会, 徐立华, 等. 瓦斯抽采钻孔有效抽采半径的测定[J]. 煤炭工程, 2009(9): 88-90. CAO Xinqi, XIN Haihui, XU Lihua, et al. Determination of effective coal seam gas drainage radius[J]. Coal Engineering, 2009(9): 88-90. (in Chinese) |

| [21] |

刘三钧, 马耕, 卢杰, 等. 基于瓦斯含量的相对压力测定有效半径技术[J]. 煤炭学报, 2011, 36(10): 1715-1719. LIU Sanjun, MA Gen, LU Jie, et al. Relative pressure determination technology for effective radius found on gas content[J]. Journal of China Coal Society, 2011, 36(10): 1715-1719. (in Chinese) |

| [22] |

梁冰, 袁欣鹏, 孙维吉, 等. 分组测压确定瓦斯有效抽采半径试验研究[J]. 采矿与安全工程学报, 2013, 30(1): 132-142. LIANG Bing, YUAN Xinpeng, SUN Weiji, et al. Grouped pressure test to determine effective gas drainage radius[J]. Journal of Mining & Safety Engineering, 2013, 30(1): 132-142. (in Chinese) |

2018, Vol. 41

2018, Vol. 41