2. 重庆大学 汽车工程学院, 重庆 400030

2. School of Automotive Engineering, Chongqing University, Chongqing 400030, P. R. China

近年来,随着能源危机的日益加剧,能源已经成为限制全球汽车行业快速发展的主要问题之一[1]。大量相关数据显示,汽车耗能中的70%与车身重量有关[2]。世界铝业协会报告指出:汽车质量每下降10%,油耗下降8%,尾气排放下降4%[3-5]。汽车轻量化是降低燃油消耗和减少排放污染的重要途径[6],铝合金作为重要的轻质合金材料,由于其质量轻、强度较高等优点而被广泛应用于汽车领域[7-9]。

铝合金板材在冲压成形汽车零部件过程中,由于材料流动难以控制,使得成形后的零件易出现开裂、起皱和回弹等现象,严重影响成形件的性能及使用寿命[10-11]。其中,裂纹的产生对成形件影响最为严重。因此,对铝合金冲压成形过程中的裂纹进行预测分析显得尤为必要。

随着计算机技术和有限元理论的飞速发展,使用有限元对铝合金板材冲压成形过程进行模拟分析越来越广泛。在铝合金板材成形过程中,摩擦力对成形后铝合金构件的性能有很大的影响,摩擦力越大,相应出现裂纹的可能性越大,因此,摩擦系数是模拟计算中的重要参数[12-14],目前,对摩擦系数的考虑多是采用估算值或经验值。对于铝合金板材成形过程中裂纹的研究,目前多是单纯的采用成形极限图(forming limit diagram,FLD)[15],对考虑由实验所测得的真实摩擦系数的影响,并使用临界厚度减薄率作为断裂准则对6016铝合金成形过程进行研究还较少见于文献报道中。

笔者以6016铝合金板材作为研究对象,首先进行成形过程摩擦系数测试,获得了在不同拉速和不同压力条件下的变摩擦系数值和平均摩擦系数值。为研究铝合金板材冲压成形过程中裂纹的产生及扩展问题,建立胀型实验数值模型,模型中以输入实验测试所得平均摩擦系数的形式来考虑摩擦边界条件,分别以FLD和临界厚度减薄率作为铝合金板材断裂准则,采用有限元法对模型进行求解计算。针对数值模拟计算的结果,采用胀型实验进行实验验证。对比分析发现,采用临界厚度减薄率作为铝合金板材断裂准则时,计算结果与实验结果吻合度较高。证明了笔者所使用的临界厚度减薄率断裂准则参数是准确且适用的。

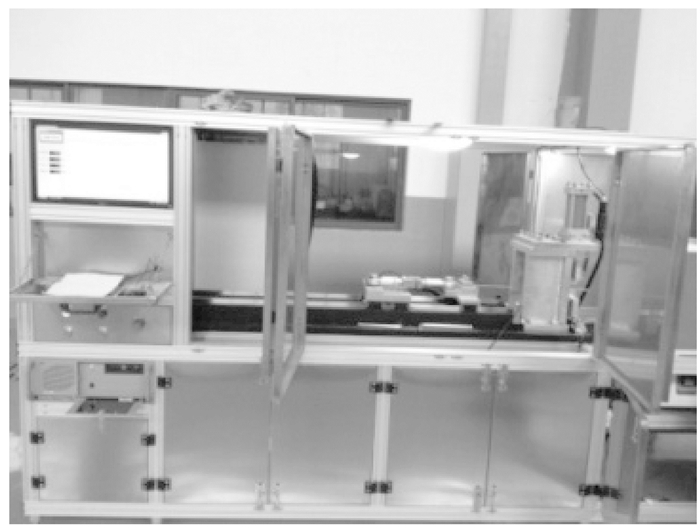

1 摩擦系数测试摩擦系数测试系统如图 1所示,测试中根据库伦摩擦计算定律,计算出摩擦系数值。测试系统中,压头的压力范围为0~50 kN,夹头的牵引力范围为0~20 kN,最大速度可达100 mm/s。

|

图 1 摩擦系数测试实验 Figure 1 Friction coefficient test |

实验材料为6016铝合金板材,厚度为0.8 mm,试样采用长条试样,试样尺寸为600 mm×30 mm,实验前对板材表面进行充分润滑处理,如图 2所示。

|

图 2 摩擦系数测试试样 Figure 2 Friction coefficient test specimen |

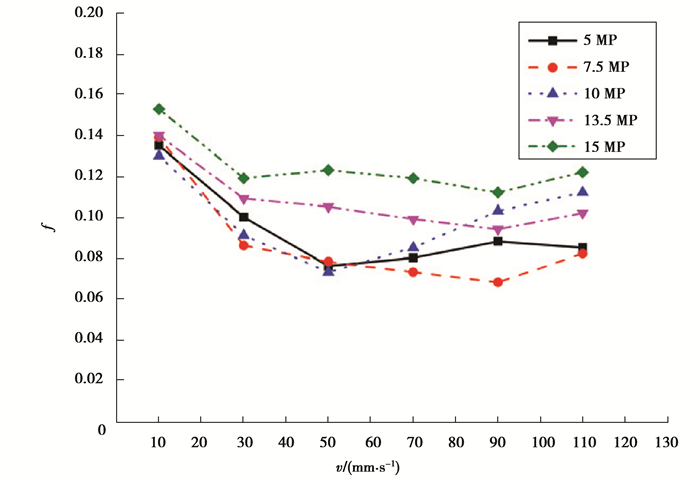

实验测出不同压力(5、7.5、10、13.5、15MPa),不同拉速(10、30、50、70、90、110mm/s)下6016铝合金板材的变摩擦系数曲线,如图 3所示。

|

图 3 实验测得变摩擦系数曲线 Figure 3 Variable friction coefficient curve |

从图 3可以看出,在铝合金板材成形过程中,摩擦系数值随着压力和拉速的变化而变化。各组压力下,起始速度时,速度较小,摩擦系数较大。不同状态下摩擦系数值的波动范围为0.066~0.142,其平均值为0.104。

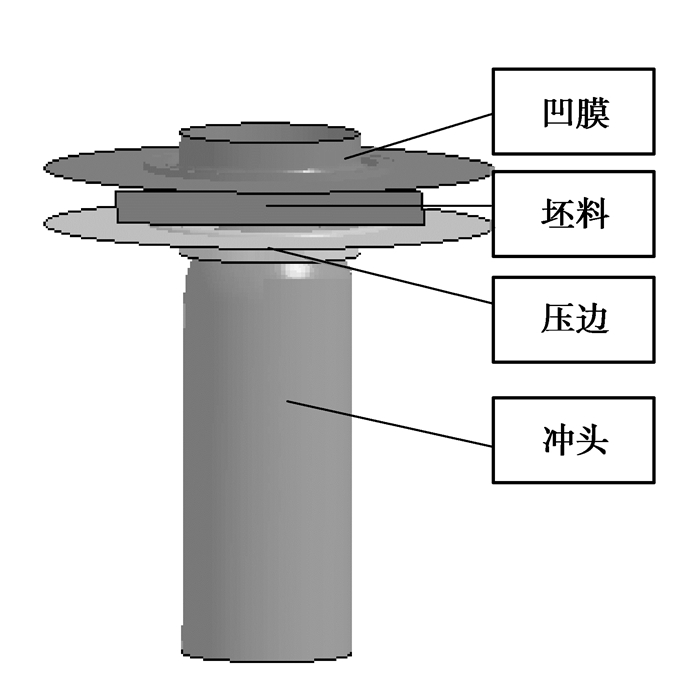

2 数值模拟 2.1 模型及计算条件建立铝合金胀型实验模型,模型包括4个部件,分别为凹膜、压边圈、坯料、冲头,如图 4所示,其中,铝合金板料尺寸为1 600 mm×1 600 mm。冲压过程中,凹膜固定不动,压边先与凹膜将坯料压稳,压边力为16 kN;之后冲头以300 mm/s的速度向上冲击坯料,直到坯料破裂,整个冲压过程约为0.53 s。

|

图 4 胀型实验模型图 Figure 4 Expansion test model |

采用LS_DYNA软件对铝合金胀型实验数值模型进行有限元求解计算,模型中通过输入平均摩擦系数(0.104)来考虑摩擦边界条件,模型单元采用B-T壳单元,采用fully integrated全积分形式进行计算。分析材料为6016铝板,厚度为0.8 mm,选用36号材料模型,并考虑材料各向异性。

2.2 断裂判据铝合金板材胀型实验数值模型计算中,分别选用FLD和临界厚度减薄率作为铝合金板材的断裂准则。

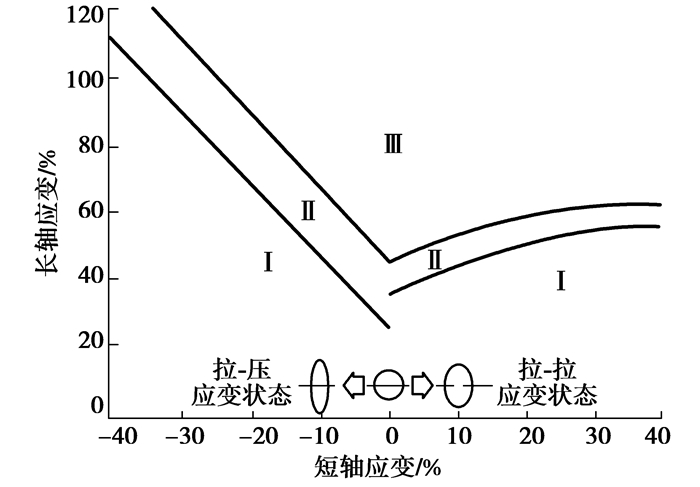

1) FLD。即是由金属薄板在各种应变状态时所能达到的极限应变值所构成的图形,如图 5所示。

|

图 5 薄板成形极限图 Figure 5 FLD of Sheet metal Ⅰ-安全区;Ⅱ-临界区;Ⅲ-破裂区 |

目前,在众多的金属板材成形过程断裂准则中,FLD使用得最多。它用来表示金属薄板在出现局部变薄(失稳或颈缩)和断裂之前可能达到的变形水平,可由实验测得。通过实验,求得一种材料在各种应力应变状态下的成形极限点,然后把这些点标注到以对数应变ε1和ε2(或工程应变e1,e2)为坐标轴的直角坐标系中,即可得到材料FLD。

2) 临界厚度减薄率。即是金属薄材在产生裂纹的瞬间裂纹起裂处的厚度减薄率临界值。金属板材成形过程中,复杂的受力状态最终会使金属板材变薄,当厚度减薄大于临界值时,裂纹产生并发生扩展。在本文中,6016铝合金板材的临界厚度减薄率由实验测得,为33%。

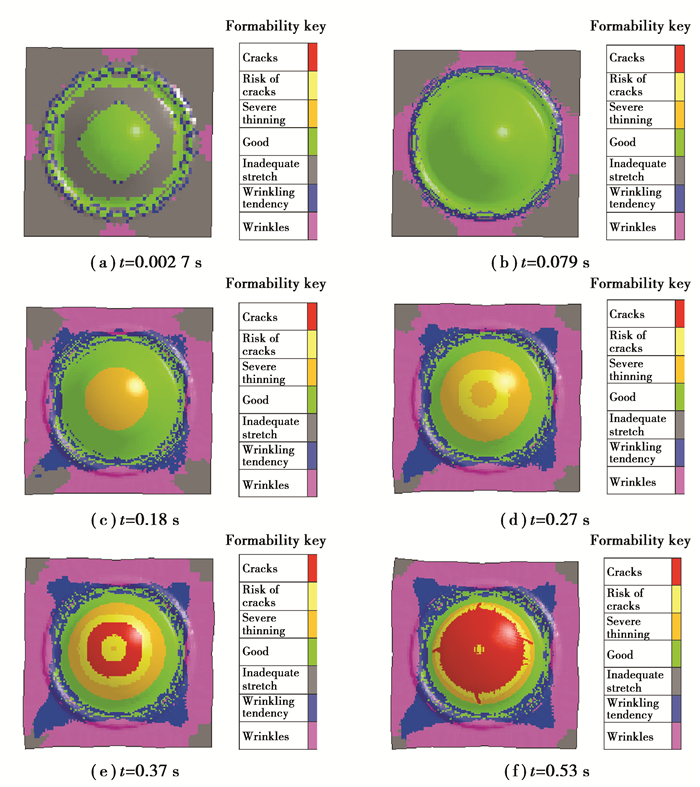

2.3 FLD计算结果胀型实验数值模型中,计算得到不同时刻铝合金板材的FLD,如图 6所示,图中FLD的标尺分为7个部分,分别为裂纹区(红色)、裂纹危险区(黄色)、严重变薄区(橙色)、成形良好区域(绿色)、拉伸不足区域(灰色)、起皱倾向区域(蓝色)和起皱区域(紫色)。

|

图 6 不同时刻下坯料的成形极限图 Figure 6 FLD results of the aluminum alloy sheet at different times |

从图 6可以看出,成形过程中,t=0.002 7 s时,铝合金板材四边中心处最先发生起皱,随后起皱区域逐渐增大;t=0.43 s时,在铝合金板材正中心周围开始产生裂纹,后裂纹逐渐增大,正中心处始终没有裂纹。

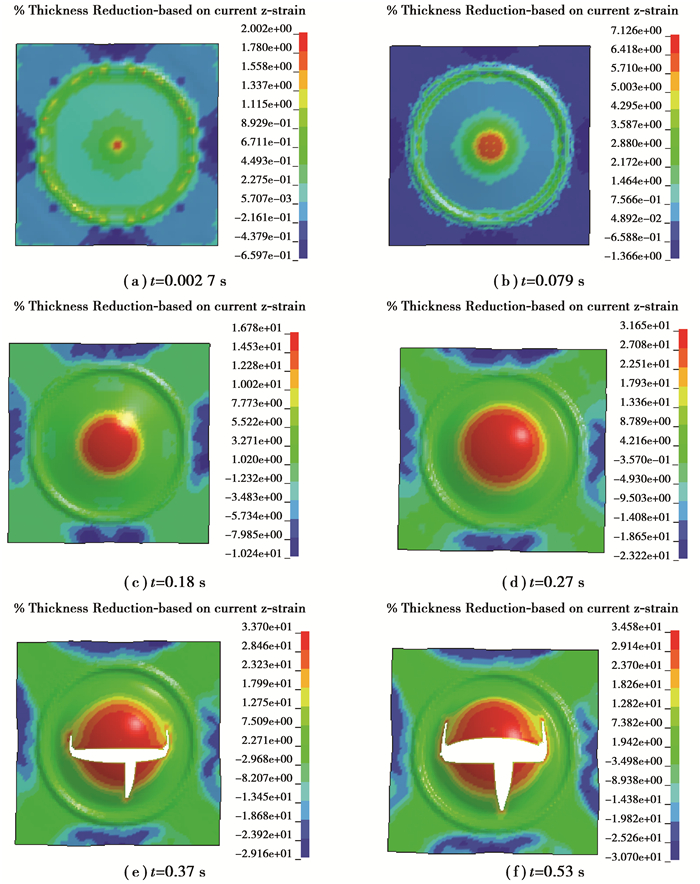

2.4 临界厚度减薄率采用临界厚度减薄率作为铝合金板材断裂准则时,计算得到不同时刻铝合金板材的厚度减薄情况如图 7所示。

|

图 7 不同时刻下坯料的裂纹形貌图 Figure 7 Crack morphology results of alloy sheet at different times |

从图 7可以看出,成形过程中,在冲头的冲击作用下,板材正中心处最先开始减薄,后减薄率逐渐增加,减薄区域也逐渐增大。在t=0.37 s时,板材最中心处开始产生裂纹,随后裂纹向四周扩展。比较图 6和图 7可知,采用FLD和临界厚度减薄率值作为断裂准则时计算得到的裂纹起裂位置不同,前者起裂位置为铝合金板材正中心周围,后者为正中心处。

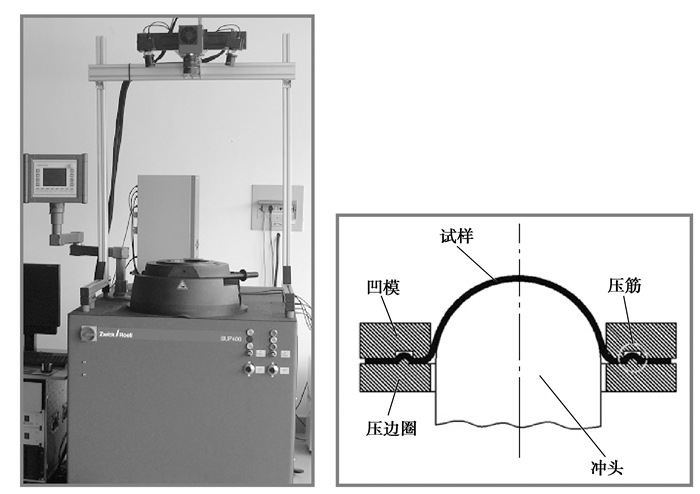

3 实验验证 3.1 实验设备及条件根据数值模型条件,采用1 : 1的6016铝合金板材胀型实验模型进行实验,对上述数值模拟计算结果进行实验验证。

实验设备为德国ZWICK制造的BUP 400成形实验机,如图 8所示。该设备最大压边力和最大成形力均为400 kN,最大行程为120 mm;压边力可按要求设置,冲头的行程可调控,也即是可通过控制冲头的行程结束实验,达到控制实验结果的目的;实验过程中,实验机记录压边力、成形力、行程、时间及参数之间的关系。采用半球形形状模具,模具头部直径为100 mm。实验过程及条件与数值模型保持一致。

|

图 8 冲击成形实验设备 Figure 8 The equipment of impact forming |

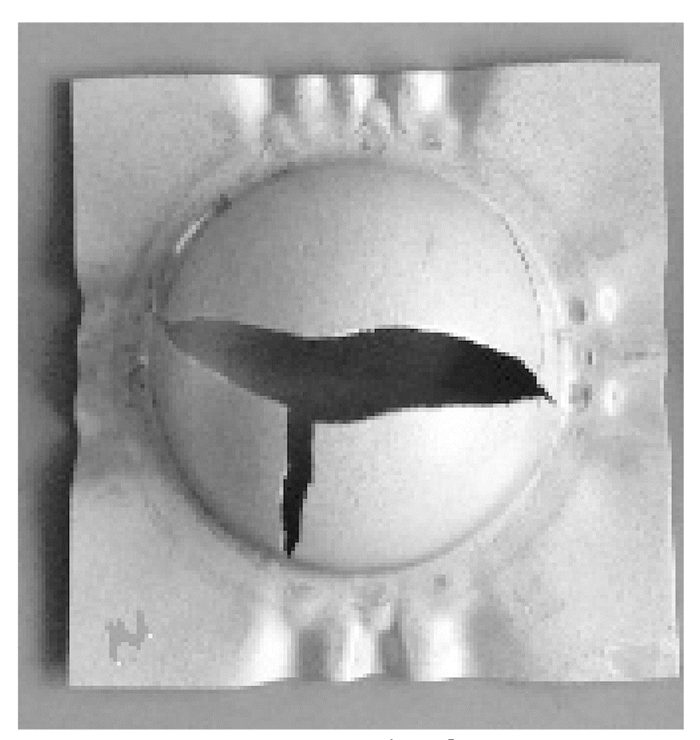

实验得到的铝合金板材裂纹形貌如图 9所示。实验结果显示,胀型实验过程中,随着冲头的上移,铝合金板材正中心处最先与冲头进行接触,在冲头冲击力的作用下,铝合金板材正中心区域受到的力最大,应变也最大,因此,厚度减薄率也最大;在整个胀型实验过程中,裂纹最先在铝合金板材正中心处产生,随后裂纹发生扩展。

|

图 9 实验结果 Figure 9 The test results |

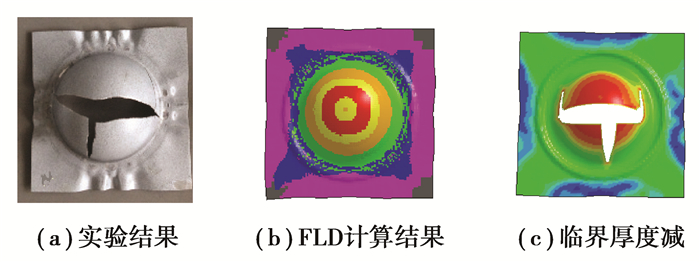

将2种不同断裂准则模拟得到的结果和实验结果进行对比,如图 10所示。

|

图 10 实验与仿真结果对比图 Figure 10 Comparison of test and simulation results |

从图中可知,采用FLD判断铝合金成形过程中的裂纹区域时,存在一定的误差,主要表现在裂纹起裂位置不一致,实验中起裂位置为铝合金板材正中心处,而FLD计算结果中裂纹起裂位置为铝合金板材中心周围而非正中心处。采用临界厚度减薄率作为铝合金板材断裂准则时,计算结果与实验结果中裂纹起裂位置相同,均为铝合金板材正中心处,且裂纹形貌吻合得较好。

究其原因,FLD只能用于预测材料在线性应变路径情况下的裂纹情况,实际过程中,材料在颈缩后,伴随着强烈的应变路径依赖性[16]。而厚度减薄率是反映铝合金板材在成形过程中厚度实时的变化情况,理论上说,板材一旦产生应变,其厚度将发生改变,当应变达到裂纹产生的临界值时,将对应产生临界厚度减薄率值,因此,通过实验测试得到铝合金板材在裂纹产生时的临界厚度减薄率值更能实时反映裂纹的产生情况。

4 结论1) 采用自主研发的实验设备测试了6016铝合金板材成形过程中不同压力和不同速度下的摩擦系数。实验结果表明:在铝合金板材成形过程中,摩擦系数是一个变化的数值,成形速度在10~110 mm/s、成形压力在5~15 MPa变化时,摩擦系数介于0.066~0.142变化,其平均值为0.104。

2) 建立了铝合金板材胀型实验模型,模型中通过输入平均摩擦系数来考虑摩擦边界条件,分别采用FLD图和临界厚度减薄率作为铝合金板材断裂准则,选用LS_DYNA中有限元法进行了求解计算。计算结果显示,采用FLD作为铝合金板材断裂准则进行计算时,得到的裂纹起裂位置为板材正中心位置周围,非正中心位置;采用临界厚度减薄率作为铝合金板材断裂准则计算时,得到的裂纹起裂位置为板材正中心处。

3) 对数值模拟计算结果进行了胀型实验验证。对比分析数值模拟计算结果与实验结果表明,采用临界厚度减薄率作为裂纹区域判断准则时得到的结果与实验吻合得更好。验证了临界厚度减薄率用于预测铝合金板材冲压成形过程中裂纹的产生及扩展问题的有效性和可靠性。

| [1] |

葛丽丽. 6016铝合金板材冲压成形性能研究[D]. 大连: 大连交通大学, 2014. GE Lili. Study of stamping formability properties of 6016 aluminum alloy sheet[D]. Dalian: Dalian Jiaotong University, 2014. (in Chinese) |

| [2] |

李永兵, 李亚庭, 楼铭.

轿车车身轻量化及其对连接技术的挑战[J]. 机械工程学报, 2012, 48(18): 44–54.

LI Yongbing, LI Yating, LOU Ming. Lightweighting of car body and its challenges to joining technologies[J]. Journal of Mechanical Engineering, 2012, 48(18): 44–54. (in Chinese) |

| [3] | Miller W S, Zhuang L, Bottema J, et al. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering:A, 2000, 280(1): 37–49. |

| [4] | Morita A. Aluminum alloys for automobile applications[C]. Proceedings of the 6th International Conference on Aluminum Alloys (ICAA6), Toyo hashi: Japan Institute of Light Metals, 1998(1): 25-32. |

| [5] | Benedyk JC. Light metals in automotive applications[J]. Light Metal Age, 2000, 10(1): 34–35. |

| [6] | Toros S, Ozturk F, Kacar I. Review of warm forming of aluminum-magnesium alloys[J]. Journal of Materials Processing Technology, 2008, 207(1/3): 1–12. |

| [7] | Charai A, Sherman A M, Pan M X. Trends in Automotive Applications for Aluminum[J]. Materials Science Forum, 2000, 331-337: 3–4. DOI:10.4028/www.scientific.net/MSF.331-337 |

| [8] | Bariani P F, Bruschi S, Ghiotti A, et al. Hot stamping of AA5083 aluminium alloy sheets[J]. CIRP Annals-Manufacturing Technology, 2013, 62(1): 251–254. DOI:10.1016/j.cirp.2013.03.050 |

| [9] |

易杰. 基于仿真的A356铝合金金属型低压铸造工艺的研究[D]. 长沙: 湖南大学, 2009. YI Jie. Study on A356 aluminum alloy metal mold casting process based on Simulation[D]. Changsha: Hunan University, 2009. (in Chinese) |

| [10] |

汪军.

汽车用铝合金冲压成形性能研究[J]. 热加工工艺, 2015(17): 123–125.

WANG Jun. Study of stamping formability of aluminum alloy for automobile[J]. Hot Working Technology, 2015(17): 123–125. (in Chinese) |

| [11] |

王列亮. 多因素对铝合金板冲压成形质量影响的研究[D]. 南京: 南京林业大学, 2015. WANG Lieliang. Research on multi-factors affeecting the quality of aluminum alloy sheet metal stamping[D]. Nanjing: Nanjing Forestry University, 2015. (in Chinese) |

| [12] |

徐树成, 王先进.

薄板深冲成形过程中摩擦系数的测定[J]. 塑性工程学报, 2000, 7(4): 25–28.

XU Shucheng, WANG Xianjin. Study on coefficients factor of sheet metal deep drawing process[J]. Journal of Plasticity Engineering, 2000, 7(4): 25–28. (in Chinese) |

| [13] | Yanagida A, Azushima A. Evaluation of coefficients of friction in hot stamping by hot flat drawing test[J]. CIRP Annals-Manufacturing Technology, 2009, 58(1): 247–250. DOI:10.1016/j.cirp.2009.03.091 |

| [14] |

王丽君, 韩强, 赵振铎, 等.

金属板料成形摩擦机理研究[J]. 金属成形工艺, 2002, 20(4): 8–12.

WANG Lijun, HAN Qiang, ZHAO Zhenfeng, et al. Study of the friction mechanism in sheet metal forming[J]. Metal Forming Technology, 2002, 20(4): 8–12. (in Chinese) |

| [15] |

张梦溪. 温热冲压成形条件下铝合金FLD影响因素及应用研究[D]. 吉林: 吉林大学, 2015. ZHANG Mengxi. Study on factors influencing FLD of aluminum alloy and application under warm/hot stamping conditions[D]. Jilin: Jilin University, 2015. (in Chinese) |

| [16] | Mattiasson K, Jergéus J, Dubois P. On the prediction of failure in metal sheets with special reference to strain path dependence[J]. International Journal of Mechanical Sciences, 2014, 88(88): 175–191. |

2018, Vol. 41

2018, Vol. 41