随着高集成、高功率电子设备的广泛应用,电子器件散热问题愈发突出。平板热管利用工质相变传热,不需额外驱动力,具有体积小、传热效率高、均温性能好等特点,为电子冷却提供了有效的手段。其中,槽道式平板热管制作方便、成本低,可与多孔材料配合成为组合式液芯,得到了广泛关注。

Kang[1]设计了将气相与液相区域分离的辐射状槽道平板热管,加热功率为27 W,最佳充液率为70%时,蒸发侧温度最低。张明等[2-3]分别用实验和数值分析的方法研究了中心有沸腾池的辐射状矩形槽道结构的平板热管,证明其具有良好的轴向和径向散热能力。王晨[4]设计加工了3种槽道形式的平板热管,研究了毛细结构对平板热管性能的影响,发现双微槽道结构的平板热管传热性能最好。根据仿生学原理,Peng[5]提出由45度Y型分支矩形槽道构成吸液芯,并加工出叶脉状槽道结构的平板热管[6]。Liu[7]在此基础上进行了改进,为槽道式平板热管的设计加工提出了新的思路。

对现有文献研究分析不难发现,槽道式平板热管便于加工,虽与相同尺寸铜板相比热阻小得多,但与具有其他形式吸液芯的平板热管相比,或工作的功率范围过小,或热阻较大,其传热性能仍有提升空间。笔者设计加工了2种不同槽道结构(鱼骨形和交叉槽道)的平板热管,扩大传热面积的同时增加冷凝液回流的毛细力,希望尽可能的扩大其工作的功率范围,同时减小传热热阻。

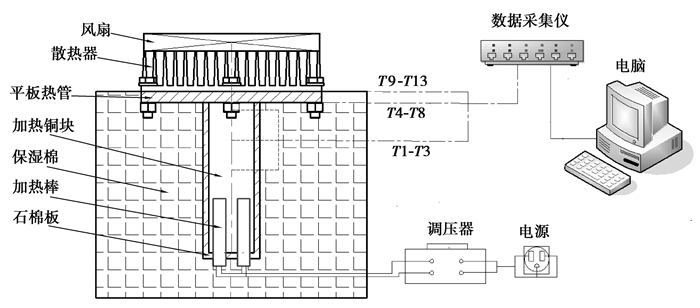

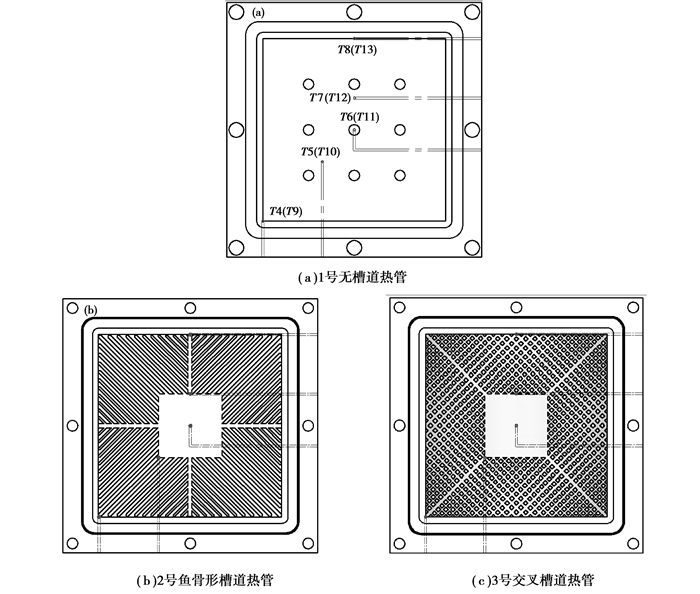

1 实验装置及数据处理 1.1 实验系统实验装置(如图 1所示)包括模拟加热元件、平板热管试验段、数据采集系统和冷却系统。模拟热源为30 mm×30 mm×95 mm的铜柱(内部有4个直径8.2 mm、长45 mm的电阻加热棒),实验的功率范围为60~350 W。分别在距热源顶面5、25、45 mm处打孔并插入涂导热硅脂的热电偶以测量模拟热源轴向温度(T1-T3)。通过螺栓连接模拟热源、平板热管和与平板热管具有相同投影尺寸的型材散热器(各接触面间涂导热硅脂),并用CPU风扇对散热器进行冷却。为减小环境温度变化的影响,散热器以外的部件均用保温棉包裹。平板热管底板表面温度(T4-T8)和顶板表面温度(T9-T13), 如图 2(a)所示, 通过铜康铜热电偶测量。用Aglient 34970 A采集温度、电压和腔体压力值。

|

图 1 实验系统图 Figure 1 Schematic of the experimental apparatus |

|

图 2 热电偶位置和热管底板结构 Figure 2 Thermocouples positions and the structure of the bottom plates |

平板热管的材料为紫铜,充以0~90%范围的去离子水。顶板和底板通过氟橡胶圈密封,板厚分别为2 mm和5.5 mm,截面积为120 mm×120 mm,相变腔体截面积为86 mm×86 mm,实验测试了3个平板热管,其几何参数如表 1所示。

| 表 1 热管几何参数 Table 1 The dimensions of the flat heat pipes |

各热管底板的几何结构为:

1) 1号无槽道热管, 如图 2(a)所示, 作为参照,底板为86 mm×86 mm×4 mm的凹腔,腔内布置直径为5 mm,高4 mm的支柱以防腔体变形;

2) 2号热管,如图 2(b)所示,底板刻有鱼骨形非均匀矩形槽道(以对角线为对称轴,槽宽从1.7 mm向两侧依次减小至1 mm,肋脊宽均为1.5 mm),中心留有30 mm×30 mm的空腔填充厚4 mm,孔隙率95.73%的泡沫铜。肋脊顶端与顶板内表面间留1 mm间隙促进冷凝液回流;

3) 3号热管, 如图 2(c)所示,在2号热管基础上,垂直于对角线方向交叉的非均匀矩形槽道。

1.2 数据处理平板热管的总热阻(Rvc)由一维热阻(R1D)和扩展热阻(spreading resistances) (Rs) 2部分构成[8-9],

| $ {\mathit{R}_{{\rm{vc}}}}{\rm{ = }}{\mathit{R}_{{\rm{1}}\mathit{D}}}{\rm{ + }}{\mathit{R}_{\rm{s}}}{\rm{, }} $ | (1) |

其中,

| $ {\mathit{R}_{{\rm{1}}\mathit{D}}}{\rm{ = }}\frac{{{{\mathit{\bar T}}_{\rm{b}}}{\rm{ - }}{{\mathit{\bar T}}_{\rm{t}}}}}{\mathit{Q}}{\rm{ = }}\frac{{\frac{1}{5}\sum\limits_4^8 {{\mathit{T}_{\rm{i}}}} {\rm{ - }}\frac{1}{5}\sum\limits_9^{13} {{\mathit{T}_{\rm{i}}}} }}{\mathit{Q}}{\rm{, }} $ | (2) |

| $ {\mathit{R}_{\rm{s}}}{\rm{ = }}\frac{{{{\mathit{\bar T}}_{\rm{s}}}{\rm{ - }}{{\mathit{\bar T}}_{\rm{b}}}}}{\mathit{Q}}{\rm{ = }}\frac{{{{\mathit{\bar T}}_{\rm{s}}}{\rm{ - }}\frac{1}{5}\sum\limits_4^8 {{\mathit{T}_{\rm{i}}}} }}{\mathit{Q}}, $ | (3) |

式中:Tb、Tt、Ts分别代表平板热管底面、顶面及模拟热源上表面的平均温度,℃。其中,模拟热源上表面温度可以通过测得的铜柱内轴向温度计算得到

| $ {\mathit{T}_{\rm{s}}}{\rm{ = }}{\mathit{T}_{\rm{3}}}{\rm{ - }}\frac{{{\mathit{L}_{{\rm{3 - s}}}}}}{2}\left[{\frac{{{\rm{(}}{\mathit{T}_{\rm{1}}}{\rm{-}}{\mathit{T}_{\rm{2}}}{\rm{)}}}}{{{\mathit{L}_{{\rm{1-2}}}}}}{\rm{ + }}\frac{{{\rm{(}}{\mathit{T}_{\rm{2}}}{\rm{-}}{\mathit{T}_{\rm{3}}}{\rm{)}}}}{{{\mathit{L}_{{\rm{2 - 3}}}}}}} \right]{\rm{, }} $ | (4) |

式中:Ts为热源上表面中心温度,T1、T2、T3分别为铜柱轴向3个测点的温度,℃;L3-s为3号测点与热源上表面之间的轴向距离,mm;L1-2、L2-3为相邻测点之间的轴向距离,mm。实验中用加热面中心温度来代替平均温度。

平板热管的扩展热阻不仅与材料的导热系数有关,还与热源面积和热管蒸发侧面积的相对大小有关,而一维热阻则只包含腔体内相变传热热阻和导热热阻。因此,为方便对比热管的相变传热性能,着重讨论平板热管一维热阻随功率和充液率的变化。

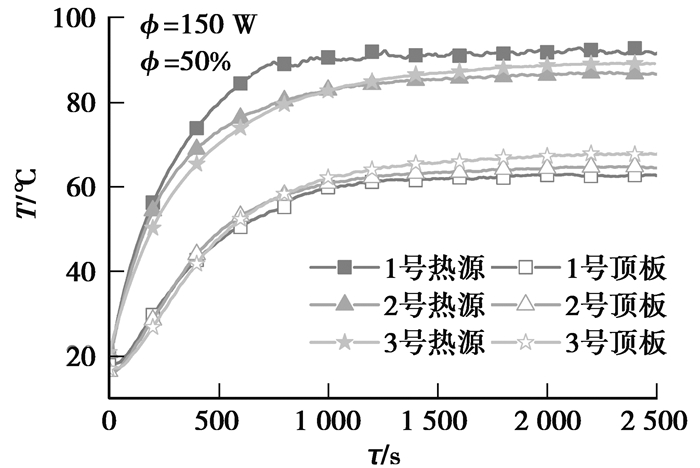

2 实验结果 2.1 温度响应图 3为充液率50%,加热功率为150 W时热管的温度响应曲线。由图可知,加热开始后,热源和冷凝侧顶板表面平均温度逐渐增大并趋于稳定后, 热源温度大小为:Ts1>Ts2>Ts3,冷凝侧平均温度Tt1<Tt2<Tt3。由此可见,2号和3号热管相较于1号平板热管具有更好的散热性能。

|

图 3 热源和顶板平均温度随时间的变化规律 Figure 3 Variation of the average temperature of heat source and top plate |

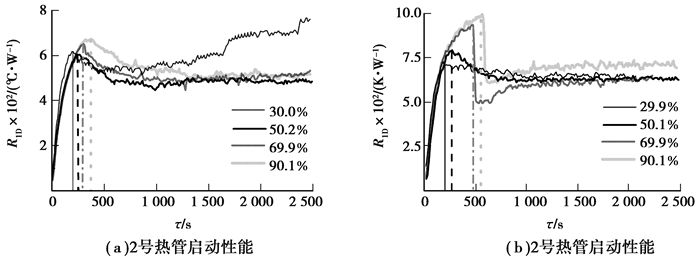

如图 4显示了150 W时,充液率ϕ对热管启动时间τ的影响。从图中可以看出,实验开始后,一维热阻迅速增大。当达到所需过热度,工质开始沸腾,热管启动,一维热阻下降;充液率越高,通过工质和槽道肋脊散热越多,底板升温慢,所以,热管启动所需时间越长。从热阻变化曲线可发现,图 4(a)中充液30%时,2号鱼骨形槽道热管启动后,一维热阻稳定约500 s,然后发生烧干。充率液大于30%时,鱼骨形槽道热管蒸发侧能够维持稳定的液膜,一维热阻稳定后相差不大;图 4(b)中3号交叉槽道平板热管未出现烧干现象。高充液率时,3号交叉槽道热管启动时伴随着一维热阻突然降低,然后略有回升并趋于稳定。表 2中列出了各热管启动时间,可见2号热管启动更快,且充液率越高,启动优势越明显。

|

图 4 充液率对启动性能的影响 Figure 4 Starting performance with different filling ratio |

| 表 2 热管启动时间 Table 2 The startup time of heat pipes |

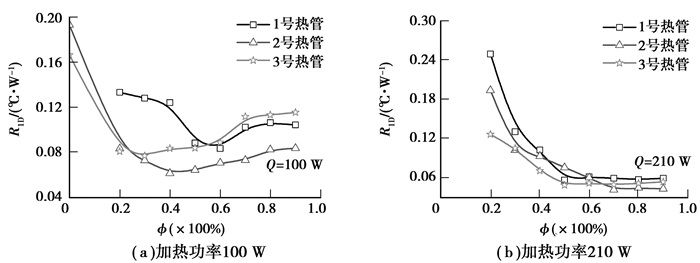

由图 4还可以发现,充液率不仅影响平板热管的启动时间,也影响一维热阻的大小。总的来说,一维热阻随充液率呈现出2种变化趋势,如图 5所示。

|

图 5 一维热阻随充液率的变化 Figure 5 Variation of 1D Thermal resistance of the heat pipes with charge ratio |

1) 图 5(a)中, 当加热功率Q=100 W时,热阻随充液率的提高先减小后增大,在该加热条件下存在最佳充液率。此特征与文献[6, 10-13]描述一致。充液率较低时,底板中心易出现局部烧干导致传热恶化;充液量增加之后,传热得到改善,热阻减小;当充液过多时,蒸发侧液膜变厚,增大了气泡脱离阻力,相变热阻升高。经过对比发现在100 W时,2号热管的热阻最小,最佳充液率为39.9%,此时,R1D=0.060 8 ℃/W;

2) 图 5(b)中,加热功率Q=210 W,各热管的一维热阻随充液率增加急剧减小并趋于稳定。在此加热条件下,当充液量过少时,工质蒸发带走的热量小于加热量,热管蒸发面易发生局部烧干现象,热阻较大;而充液率增大到60%左右后,蒸发侧能够维持稳定的液膜厚度,其相变传热在一定程度上保持稳定状态。3号交叉槽道热管最先达到最佳充液率50.1%,R1D=0.0482 ℃/W,充液率继续增加到69.9%,2号热管达到最佳充液率,此时, R1D=0.0413 ℃/W。

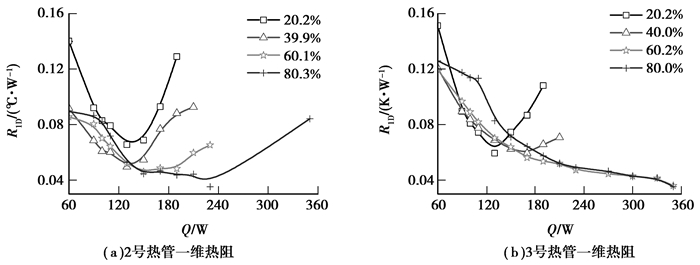

2.3 加热功率的影响图 6显示了在60~360 W范围内,一维热阻的变化趋势。总的来说,当功率达到某一临界值前,更多汽化核心产生,同时,蒸发侧液膜减薄[11],而且蒸汽流对冷凝侧液膜产生冲击增强[14],导致相变热阻减小,即一维热阻降低。当加热功率超过临界值后,冷凝液体不能及时回流以补充蒸发所需要的工质,热管内部发生局部烧干,蒸发侧换热变差,热阻升高。

|

图 6 功率对一维热阻的影响 Figure 6 Variation of 1D thermal resistance with heating power |

1) 从图 6(a)中可以看出,在60~130 W范围内,2号鱼骨形槽道热管一维热阻随着功率的增大而减小。充液率为39.9%时,其传热性能最好,一维热阻从0.0918 ℃/W降低至0.0496 ℃/W;130~350 W范围内,冷凝液不能够及时回流,随着功率增大,热阻回升,且充液率越低,一维热阻越大。在加热功率为230 W,充液率80%的工况下,2号热管传热性能最好,此时,R1D=0.0352 ℃/W;

2) 图 6(b)中,在60~190 W,充液率小于50%时,3号交叉槽道热管同样出现了热阻随功率的增大, 先减小后增加的情况;由于3号热管截面为交叉槽道,更利于冷凝侧的回流,当功率超过230 W、充液率大于50%时,热管处于稳定核沸腾的状态,一维热阻持续降低。加热功率为350 W时,充液80%的工况下,一维热阻最小,此时,R1D=0.035 ℃/W。

对比不同充液率的曲线发现,充液率越高,一维热阻出现转折时对应的加热功率越大,即同一热管工质越多,蒸发带走的热量越多,出现局部烧干时所达到的临界热流密度越高。

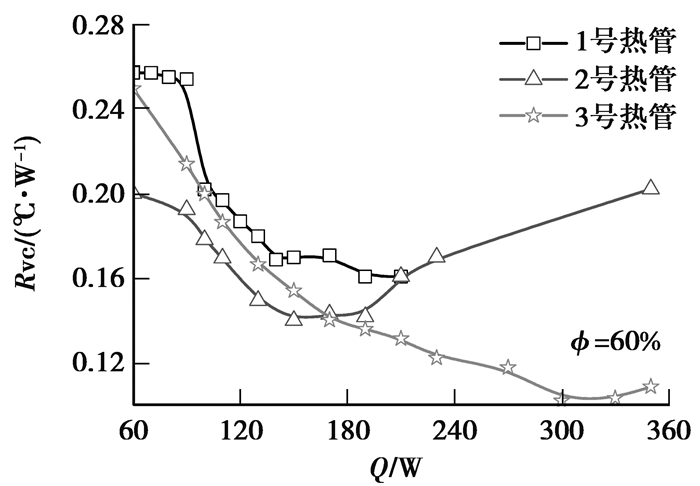

图 7比较了充液率为60%时,3个热管总热阻的大小。Q在60~170 W时,Rvc1>Rvc3>Rvc2,即在该范围内2号鱼骨形槽道热管散热能力更强。在150 W时,2号热管的最小总热阻为Rvc=0.14 ℃/W。加热功率小于110 W时,1号无槽道热管总热阻几乎不变,而2号鱼骨形槽道热管和3号交叉槽道热管启动迅速,总热阻减小。这是因为2号和3号热管底板刻有槽道结构,而且,底板中心填充了泡沫铜,与1号热管的光滑表面相比, 其汽化核心点数大大增加,降低了沸腾启动所需要的过热度和热流密度;在170~350 W范围内,1号和2号热管热阻回升,3号热管热阻则持续降低,Rvc1>Rvc2>Rvc3。其中,300 W时,3号热管总热阻Rvc=0.102 ℃/W。由此可见,2号鱼骨形槽道热管适用于较低功率条件下,加热功率超过190 W时,3号交叉槽道热管的传热性能更好。

|

图 7 3个热管总热阻的比较结果 Figure 7 The total thermal resistance comparisons in the present study |

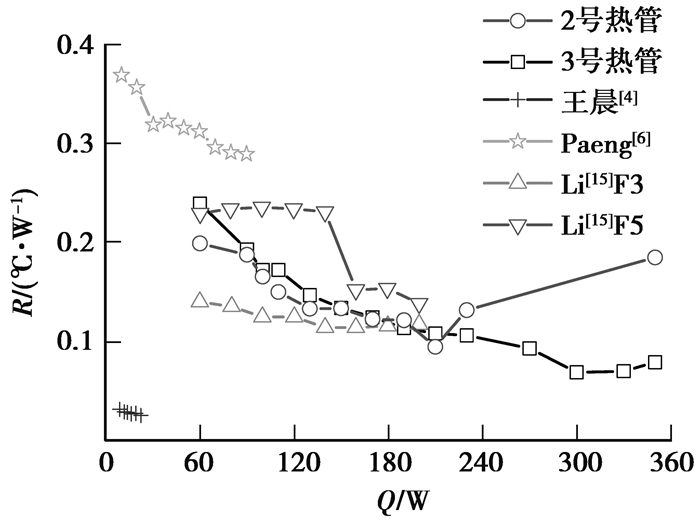

图 8给出2种槽道式平板热管与部分文献结果的比较。考虑到一维热阻计算式(2)中包含了导热硅脂的影响,而不同实验采用的导热硅脂存在差别,此处统一按平板热管底面中心温度作为热阻计算依据,即

|

图 8 热管性能与部分文献结果的比较 Figure 8 Comparisons between the present study and those reported in the literature |

从图 8中可以看出,在0~360 W的加热功率范围内,以去离子水为工作液体时,王晨[4]双微槽道热管传热性能最好,其热阻最小值约为0.025 ℃/W,但其测试功率范围为8~23 W,未见更高功率的报道。Peng[6]在充液率为63%时测得最小热阻约为0.3 ℃/W。Li[15]将孔隙率为69.41%的泡沫铜制作成液芯,功率为120 W时,得到最小热阻约为0.124 ℃/W,继续增大加热功率,传热性能变差。文中3号热管在300 W时取得最小热阻R=0.068 ℃/W。通过对比可知,对于高功率的电子元件3号交叉槽道热管有更好的冷却效果。

可见,文献中设计加工的热管散热性能不尽相同,主要原因在于液芯结构的不同,而且如Wong[16]以及Tang[14]所述,热源面积越大,测试所得的热阻越小。同时,散热面大小也对热阻值有一定的影响,如何在充分考虑外形尺寸的情况下对比各个平板热管的传热性能仍需进一步析研究。

4 结论设计了2种非均匀槽道平板热管,研究了充液率和加热功率对平板热管传热性能的影响。

1) 与无槽道结构的平板热管相比,文中设计的非均匀槽道平板热管散热能力更强。

2) 以一维热阻为指标研究充液率对热管相变传热性能的影响时发现:充液率越低,热管启动越快。相同充液及加热条件下,鱼骨形槽道热管启动更快。加热功率为100 W时,热阻随充液率的增加先减小后增大,各热管都存在最佳充液率;当功率达到210 W,随着充液率增大热阻迅速减小,并在高充液率下基本保持不变。

3) 一维热阻随功率的增加也呈现出先减小后增大的趋势,且充液率越高,出现转折时对应的功率也越大,回升后的热阻越小。相同充液率条件下(60%),鱼骨形槽道热管在60~170 W范围传热性能更好,总热阻最小值为Rvc=0.14 ℃/W;170~350 W之间交叉槽道热管散热性能更好,其最小总热阻Rvc=0.10 ℃/W。

| [1] | Kang S W, Tsai S H, Chen H C. Fabrication and test of radial grooved micro heat pipes[J]. Applied Thermal Engineering, 2002, 22(14): 1559–1568. DOI:10.1016/S1359-4311(02)00085-6 |

| [2] |

张明, 刘中良, 马国远.

新型槽道式平板热管的实验研究[J]. 工程热物理学报, 2008, 29(5): 818–820.

ZHANG Ming, LIU Zhongliang, MA Guoyuan. The experimental investigation of a novel flat plate heat pipe[J]. Journal of Engineering Thermophysics, 2008, 29(5): 818–820. (in Chinese) |

| [3] | ZHANG M, LIU Z, MA G. The experimental and numerical investigation of a grooved vapor chamber[J]. Applied Thermal Engineering, 2009, 29(2/3): 422–430. |

| [4] |

王晨, 李艳霞, 刘中良, 等.

毛细结构对平板热管性能的影响[J]. 化工学报, 2014, 65(S1): 359–363.

WANG Chen, LI Yanxia, LIU Zhongliang, et al. Influences of capillary structures on flat heat pipe performance[J]. CIESC Journal, 2014, 65(S1): 359–363. (in Chinese) |

| [5] | Peng Y, Liu W, Wang N, et al. A novel wick structure of vapor chamber based on the fractal architecture of leaf vein[J]. International Journal of Heat & Mass Transfer, 2013, 63(63): 120–133. |

| [6] | Peng Y, Liu W, Liu B, et al. The performance of the novel vapor chamber based on the leaf vein system[J]. International Journal of Heat & Mass Transfer, 2015, 86: 656–666. |

| [7] | Liu W, Peng Y, Luo T, et al. The performance of the vapor chamber based on the plant leaf[J]. International Journal of Heat & Mass Transfer, 2016, 98: 746–757. |

| [8] | Yovanovich M M, Muzychka Y S, Culham J R. Spreading resistance of isoflux rectangles and strips on compound flux channels[J]. Journal of Thermophysics & Heat Transfer, 2012, 13(4): 495–500. |

| [9] | Tsai M C, Kang S W, Paiva K V D. Experimental studies of thermal resistance in a vapor chamber heat spreader[J]. Applied Thermal Engineering, 2013, 56(1/2): 38–44. |

| [10] |

纪献兵, 徐进良, AbandA, 等.

超轻多孔泡沫金属平板热管的传热性能研究[J]. 中国电机工程学报, 2013, 33(2): 72–78.

JI Xianbing, XU Jinliang, Abanda A, et al. Investigation on heat transfer performance of flat heat pipes with ultra-light porous metal foam wicks[J]. Proceedings of the CSEE, 2013, 33(2): 72–78. (in Chinese) |

| [11] | Liou J H, Chang C W, Chao C, et al. Visualization and thermal resistance measurement for the sintered mesh-wick evaporator in operating flat-plate heat pipes[J]. International Journal of Heat & Mass Transfer, 2009, 53(7): 1498–1506. |

| [12] | Zhang G, Liu Z, Wang C. An experimental study of boiling and condensation co-existing phase change heat transfer in small confined space[J]. International Journal of Heat & Mass Transfer, 2013, 64(2): 1082–1090. |

| [13] | Zhang G, Liu Z, Wang C. A visualization study of the influences of liquid levels on boiling and condensation co-existing phase change heat transfer phenomenon in small confined spaces[J]. International Journal of Heat & Mass Transfer, 2014, 73(6): 415–423. |

| [14] | Tang Y, Yuan D, Lu L, et al. A multi-artery vapor chamber and its performance[J]. Applied Thermal Engineering, 2013, 60(1/2): 15–23. |

| [15] | Li Y, Li Z, Zhou W, et al. Experimental investigation of vapor chambers with different wick structures at various parameters[J]. Experimental Thermal & Fluid Science, 2016, 77: 132–143. |

| [16] | Wong S C, Hsieh K C, Wu J D, et al. A novel vapor chamber and its performance[J]. International Journal of Heat & Mass Transfer, 2010, 53(11): 2377–2384. |

2018, Vol. 41

2018, Vol. 41