1b. 兰州理工大学 西部土木工程防灾减灾教育部工程研究中心, 兰州 730050;

2. 陕西建筑产业投资集团有限公司, 西安 710016

1b. Western Center of Disaster Mitigation in Civil Engineering of Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, P. R. China;

2. Shanxi Construction Industry Investment Group Co., Ltd., Xi'an 710016, P. R. China

随着中国城镇化建设的推进及汽车社会保有量的增加,发展快速、清洁、高效、低碳的城市轨道交通已刻不容缓。在“一带一路”战略的实施下,我国西部地区迎来了新一轮的地铁建设高潮[1-3]。然而,西部地区气候恶劣,混凝土四季受到紫外线、冻融、干湿等多重因素的影响,地下土壤和水中含有较多的腐蚀性离子,这些都对地铁混凝土的耐久性造成了严重影响[4-7]。

混凝土耐久性是指混凝土结构或构件抵抗外部环境介质作用并在设计服役期间内保持其安全性和适用性的能力[8]。Tan Yongshan将加气混凝土置于不同盐湖卤水中进行冻融循环试验,利用相对动弹性模量对其耐久性能进行评价,同时,结合X射线衍射(XRD)和扫描电镜(SEM)分析了冻融循环和盐湖卤水组合作用下加气混凝土的微观结构和组成, 结果表明:水冻胀力、盐结晶和化学腐蚀的耦合效应是导致混凝土破坏的主要原因[9]。王海龙研究了干湿循环条件下混凝土在不同质量分数硫酸钠溶液中的侵蚀特点,并结合SEM图像揭示了混凝土损伤演变机理,表明干湿循环加剧了硫酸盐腐蚀破坏,混凝土劈裂抗拉强度对硫酸盐腐蚀敏感度高[10]。Santhanam[11]和Bing [12]从材料的角度出发,分别以质量分数为5%和4.4%的硫酸钠溶液进行硫酸盐抗腐蚀试验,研究表明,C3A和C3S是导致混凝土发生膨胀的主要原因,通过限制C3A、C3S的含量有利于降低形成钙矾石的可能,从而降低混凝土腐蚀速率。Su Xiaoping等还从其它方面对混凝土的耐久性能进行了研究,丰富了混凝土抗腐蚀理论成果[13-16]。

对于混凝土耐久性方面的研究主要集中在硫酸盐、氯盐、干湿和冻融等单因素或双因素耦合方面,并且硫酸盐侵蚀主要是以硫酸钠溶液作为腐蚀溶液,而基于西部盐渍土实际腐蚀环境方面的研究很少。从兰州地铁沿线结构混凝土实际侵蚀环境出发,设计了模拟该地区地铁沿线混凝土构筑物在硫酸盐、镁盐、干湿及冻融等多重因素下的室内加速试验,对其耐久性能进行研究,为兰州地区甚至西部地铁项目建设提供理论指导。

1 原材料及试验过程 1.1 原材料试验制作混凝土试块所用到的材料主要有普通硅酸盐水泥、砂子、石子、水、抗硫阻锈剂及高效减水剂等,水泥采用甘肃永登祁连山水泥公司生产的P.O42.5水泥,其各项性能指标如表 1所示,粗集料采用兰州地区的卵石,含泥量5%,含水率0.15%。细集料选用兰州安宁区河沙,细度模数3.18,含水率3.3%,表观密度2 581 kg/m3。文献[17-18]指出,粉煤灰对混凝土的宏观和微观特性能都有重要影响,不同程度地决定着混凝土耐久性能,因此,试验在混凝土中掺入不同质量的粉煤灰,以此来研究其抗侵蚀性能,粉煤灰采用兰州二热厂生产的Ⅱ级粉煤灰,粉煤灰及抗硫阻锈剂各项指标如表 2所示。减水剂为甘肃华陇混凝土有限责任公司提供的CH-X标准型聚羧酸减水剂,减水率为18%。

| 表 1 P.O42.5普通硅酸盐水泥的各项性能指标 Table 1 Performance indexes of P.O42.5 ordinary portland cement |

| 表 2 粉煤灰及阻锈剂各项性能指标 Table 2 Performance indexes of fly ash and rust inhibitor |

兰州地铁项目于2012年正式立项,地铁一号线预计2018年正式投入运营,是西北第1个,西部第3个拥有轨道交通的城市。试验以兰州地铁沿线构筑物所用混凝土作为研究对象,试验前,选取地铁一号线沿线20个站台中3个典型站台的土质和地下水进行分析,其中,腐蚀性离子种类及含量如表 3所示,可以看到SO42-和Mg2+浓度分别达到了4 250 Mg/L和600 Mg/L左右,根据《混凝土结构耐久性设计规范》(GB/T50476—2008),该地区离子浓度都达到了强腐蚀程度。根据兰州市气象资料显示,兰州属中温带半干旱大陆性季风气候,气候干燥、蒸发强烈、温差较大,年平均降雨量293.5 mm,多年平均蒸发量1 446.4 mm,最高气温39.8 ℃,最低气温-21.7 ℃,地面平均结冻日从10月开始,至次年4月解冻,标准冻结深度1.03 m,多年平均风速0.8 m/s。地铁沿线站台及附属构筑物从地下一直延伸至地面以上,这些混凝土构筑物不仅受到地上太阳辐射的影响,还受到地下土壤及水中硫酸盐、镁盐的腐蚀。此外,在地下1 m和地面0.2 m左右范围内还会受到季节变化引起的冻融和干湿循环,这些侵蚀因素共同作用,对沿线混凝土构筑物造成严重破坏。因此,研究多因素下混凝土的耐久性对于兰州地铁沿线混凝土构筑物乃至后期西部盐渍土地区地铁项目建设具有重要意义。

| 表 3 兰州地铁一号线地下水中主要腐蚀性离子及浓度 Table 3 Main corrosive ions and concentrations of groundwater in underground water of Lanzhou Metro Line 1 |

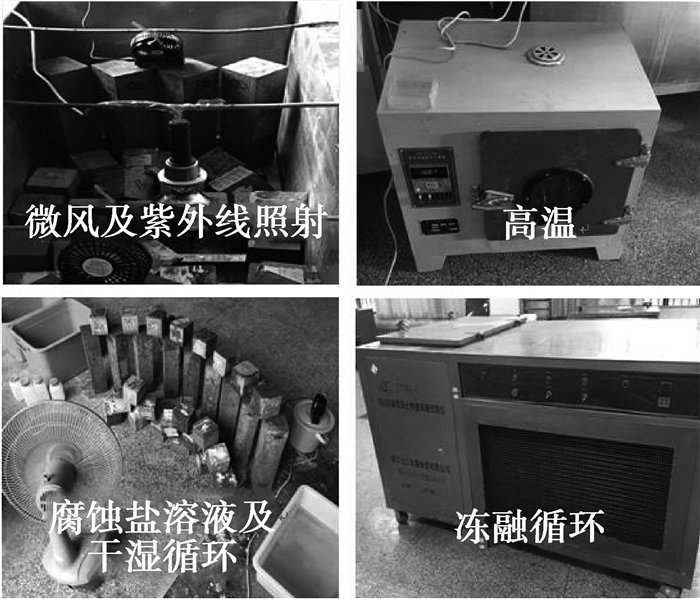

试验根据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082—2009)及兰州地区气候特点和现场腐蚀环境,设计了模拟自然环境特点的室内加速试验:1)微风和紫外线照射模拟春季1 d;2)烘箱烘干模拟夏季高温4 h,温度控制在70 ℃左右;3)在5 000 Mg/L的硫酸镁溶液中浸泡16 h后,用风扇对吹模拟干湿循环4 h(烘干、盐溶液浸泡及干湿循环持续3 d);4)在冻融循环机中进行冻融循环模拟秋冬季和冬春季因季节交替引起的混凝土破坏,温度为-15~6 ℃,4 h为一次冻融循环,冻融循环3 d,步骤1根据兰州气象资料自行设计,步骤2、3、4则根据标准试验方法试验。试验现场如图 1所示,每7 d作为一次大循环,测试混凝土试件的质量、超声波波速和抗压强度值。试件采用100 mm的立方体和100 mm×100 mm×400 mm的棱柱体,利用棱柱体采集试件的质量、超声声速,同条件立方体试件进行抗压强度测试。

|

图 1 室内模拟现场实验仪器设备 Figure 1 Laboratory equipment for laboratory simulation |

为了客观、准确、全面地评价地铁混凝土的耐久性能,试验选择不同循环次数下抗压强度值、相对质量评价参数ω1、相对动弹性模量评价参数ω2及本课题组改进的综合损伤评价参数ω进行衡量[19], 具体算法如下:

| $ {\mathit{\omega }_{\rm{1}}}{\rm{ = }}\frac{{{\mathit{M}_{\rm{r}}}{\rm{ - 0}}{\rm{.95}}}}{{{\rm{0}}{\rm{.05}}}}{\rm{, }} $ | (1) |

| $ {\mathit{\omega }_{\rm{2}}}{\rm{ = }}\frac{{\mathit{V}_{\mathit{T}}^2{\rm{2/}}\mathit{V}_0^2{\rm{2 - 0}}{\rm{.6}}}}{{{\rm{0}}{\rm{.4}}}}{\rm{, }} $ | (2) |

| $ \mathit{\omega }{\rm{ = }}\left\{ \begin{array}{l} {\rm{ - (}}\mathit{A\omega }_1^2{\rm{ \times }}\mathit{B\omega }_2^2{\rm{), }}{\mathit{\omega }_{\rm{1}}}{\rm{、}}{\mathit{\omega }_{\rm{2}}}{\rm{小于0时;}}\\ \mathit{A\omega }_1^2{\rm{ \times }}\mathit{B\omega }_2^2{\rm{, }}\;{\mathit{\omega }_{\rm{1}}}{\rm{、}}{\mathit{\omega }_{\rm{2}}}{\rm{大于0时。}} \end{array} \right. $ | (3) |

其中:Mr为浸泡一定时间后试块的相对质量;V0、Vt是试件初始超声波波速和一定室内大循环次数后超声波波速。ω1、ω2和ω大于1时,测量值比基准值增加;在0~1之间时比基准值低,但未达到破坏;小于1时,试件达到破坏。A是相对质量评价有效损伤系数;B是相对动弹性模量评价有效损伤系数。当ω1>1时,A=1/ω12;当ω1≤1时,A=1;当ω2>1时,B=1/ω22;当ω2≤1时,B=1。

水胶比和掺和料的量对混凝土耐久性能具有重要影响,在上述模拟现场实际侵蚀环境下试验设计了含有3种水胶比及3种粉煤灰掺量共5种配合比,具体用量如表 4所示。

| 表 4 试件编号及配合比 Table 4 Specimen number and proportion |

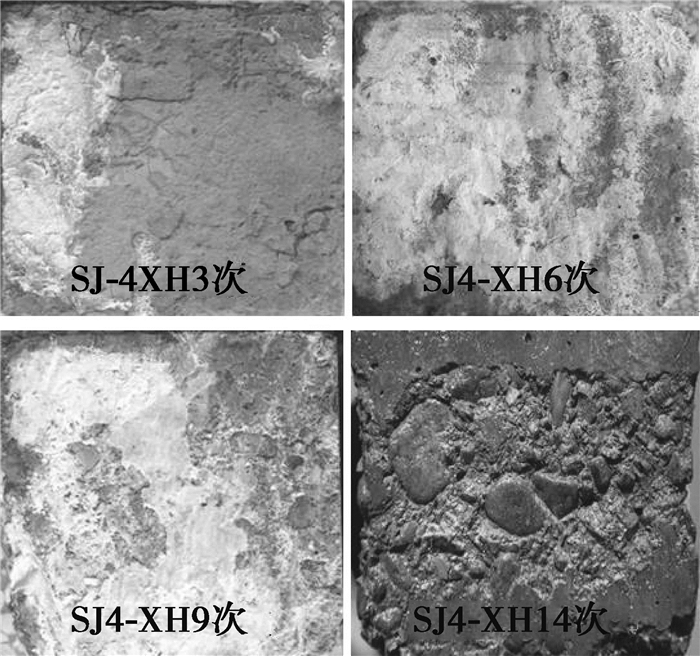

将制作好的混凝土试件标准养护28 d后,置于水中浸泡24 h,再进行模拟四季侵蚀的室内大循环试验。5种试件在不同循环次数下的腐蚀状态分别如图 2、3所示。从图 2中可以看到,随着循环次数的增加试件表面的腐蚀程度不断加深,大循环初期3次时,试件整体性基本完好,表面相对光滑,有个别细小裂纹,试件表面边缘局部有少量白色的盐结晶,初步分析,一部分可能是硫酸镁盐在干湿循环时达到饱和状态析出,另一部分是硫酸镁溶液侵入混凝土内部发生化学反应生成的石膏析出所致。循环至6次时,白色结晶范围扩展至整个试件表面,用手触摸试件表面有凹凸不平感,试件表面不再光滑,出现细微坑点,但棱角分明未出现掉渣、剥落。随着大循环进一步深入,腐蚀明显加快,试件表面开始出现起皮、掉渣甚至剥落,至9次时表面砂浆和细骨料进一步流失,局部棱角出现较大量的脱落,核心区混凝土甚至出现粗骨料裸露。至12次时表面剥落区进一步扩展,骨料分离加剧,试件表面砂浆基本脱落,核心区粗骨料裸露明显,棱角损伤严重。

|

图 2 SJ4试件不同循环次数下表面腐蚀形态 Figure 2 Surface corrosion morphology of SJ4 specimen under different cycle times |

|

图 3 不同试件98 d循环时表面腐蚀形态 Figure 3 Surface corrosion morphology of different specimen 98 d cycles |

可以看出,在硫酸盐、镁盐、冻融、干湿及紫外线多因素共同作用下,随着循环次数的增加,腐蚀越来越严重,尤其后期腐蚀速率明显加剧。究其原因主要是干湿和冻融循环使得混凝土表面出现了微裂缝,硫酸镁溶液通过这些裂缝及自身存在的毛细微孔进入混凝土内部与水化产物氢氧化钙、硅酸钙和铝酸钙发生化学反应,生成钙矾石晶体,一方面减少了混凝土内部的胶凝材料,另一方面钙矾石体积膨胀,在内部狭小的空间形成了较大的膨胀应力加剧了混凝土内部开裂。混凝土内部中的Ca2+离子与溶液中的SO42-结合形成石膏,在烘干和干湿循环时,溶液达到饱和状态而在试件表面析出,从而,对表面产生较大的结晶压力,造成表面砂浆起皮、脱落。冻融在清水溶液中进行,短时间内的一冻一融使混凝土试件在较短的时间内产生很大的温度应力及胀缩应力,反复冻融下既使干湿过程中产生的裂纹进一步扩大,又使已经进入试件内部的硫酸盐、镁盐及与这两类盐的反应生成物进一步溶解析出,造成内部凝胶减少和孔隙增大。同时,紫外线照射下外部侵蚀环境更加恶劣,促进了外界离子向混凝土内部迁移,加剧了腐蚀程度。除了SO42-作用外,溶液中的Mg2+还会与水化产物C-S-H凝胶发生侵蚀反应,生成没有胶结能力的M-S-H,从而,破坏混凝土内部胶凝物质,造成试件表面砂浆不断脱落出现骨料分离。

从图 2、图 3中可以观察到,在相同循环次数下不同配合比混凝土试件出现了不同程度的腐蚀状态。其中以SJ4(水胶比0.35,粉煤灰掺量45%)损伤最为严重,剥落区扩展至整个试件表面,中间核心区骨料剥离严重,SJ2(水胶比0.35,粉煤灰掺量30%)表观损伤相对最小,试件整体性较好,中间核心区出现少量的掉渣、剥离,仅有一小部分粗骨料裸露,但棱角出现了脱落。试件SJ1(0.25, 30%)、SJ3(0.45,30%)、SJ5(0.35, 15%)腐蚀程度依次增大且介于SJ2和SJ4之间,胶砂与骨料分离区面积进一步扩大,从中间延伸至试件两端,棱角处破坏加剧,试件整体性越差。对比不同水胶比和粉煤灰掺量的试件发现,水胶比和粉煤灰掺量都能够在一定程度上影响混凝土抗侵蚀性能,水胶比越小,其抗侵蚀性能越好,而粉煤灰掺量并非越多越好,以30%掺量所表现出的抗侵蚀性能最佳。究其原因主要是水胶比越低内部水化程度越高,胶结产物越多,密实度也越高,粉煤灰的加入改善了内部混凝土的结构,二次水化反应使得混凝土试件在养护后期强度持续增加,这在很大程度上提高了混凝土的抗渗性能,阻止了外部有害离子的入侵。

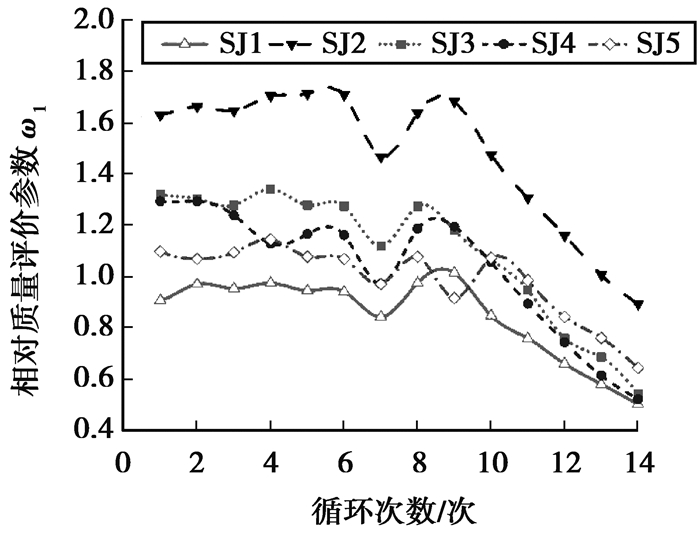

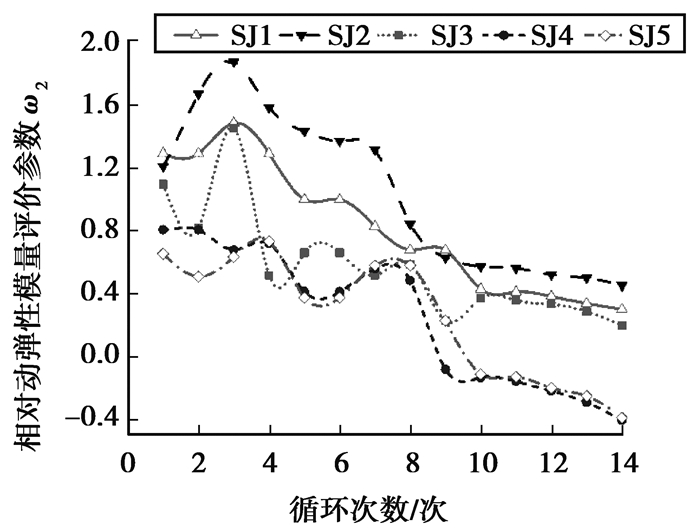

2.2 多因素下混凝土耐久性评价指标分析不同水胶比及粉煤灰掺量的混凝土在干湿、冻融、硫酸盐溶液及紫外线照射等多重因素的影响下发生复杂的物理化学反应,为了全面衡量不同配合比混凝土的耐久性能,试验选择了相对质量、相对动弹性模量、综合损伤评价参数及不同循环次数下抗压强度值来全面评价试件在侵蚀环境下的耐久性能。各试件在不同循环次数下的评价指标变化如图 4~图 6所示。

|

图 4 各试件在不同循环次数下相对质量评价参数 Figure 4 Relative quality evaluation parameters of each specimen under different cycle times |

|

图 5 各试件在不同循环次数下相对动弹性模量评价参数 Figure 5 Evaluation parameters of relative dynamic elastic modulus of each specimen under different cycle times |

|

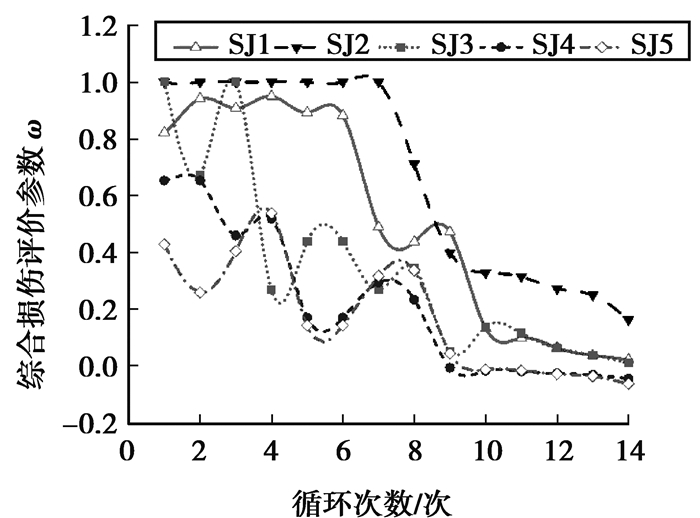

图 6 各试件在不同循环次数下综合损伤评价参数 Figure 6 Comprehensive damage evaluation parameters of each specimen under different cycle times |

如图 4所示,试件SJ2的相对质量评价参数明显高于其它四类试件,ω1值除14次外都大于1.0,表明在多重复合因素下其抗侵蚀性能最佳。水胶比最小的SJ1试件ω1值最小,整个循环过程中波动幅度也最小,试件SJ4变化幅度最大为59.8%。SJ3、SJ4和SJ5三类试件在10次以后ω1值均小于1.0,表明在此循环之后试件质量开始减少,性能逐渐劣化。整体来看,不同水胶比和粉煤灰掺量的混凝土试件在整个大循环过程中均表现出了相似的劣化特征,即初始强化,紧接着缓慢劣化,最后加速劣化。究其原因主要是先期溶液中的腐蚀性离子通过试件固有的微裂缝及毛细微孔进入试件内部发生化学反应生成钙矾石、石膏等物质储存在试件内部,同时,冻融循环使得混凝土内部有空隙的溶液由于受冻产生了负压,使得包裹在试件表面的侵蚀溶液更易进入混凝土内部。而初期试件整体性较好,受到的损伤还未使混凝土表层起皮、掉渣,导致在宏观质量上表现为增加。随着大循环的进行,外界离子侵入的越来越多,在混凝土内部狭小的空间里生成的腐蚀产物越来越多,产生了较大的膨胀压力,加之紫外线照射、干湿循环和反复的冻融,使得原本微小的毛细孔和微裂缝逐渐扩大、连通,内部腐蚀性产物从这些孔道中溶解、析出,造成试件质量的小幅减小。循环次数越多,外界离子进入的越多,冻融、干湿等因素形成了连锁反应,相互作用,加速恶化了腐蚀环境,孔洞越来越大,裂纹也在加深、变宽,试件内的胶凝物质和腐蚀产物溶出的越来越多,加之表层胶砂和细骨料的流失,试件出现大面积的起皮、掉渣和剥落,从而造成了质量的加速减少。

相对质量评价参数主要从内外物质的侵入和溶出及试件表面损伤脱落量的相对大小来衡量试件损伤程度,而对于试件内部在侵蚀过程中的密实度却未能很好地反应,因此,试验用相对动弹性模量评价参数ω2值对试件内部损伤情况进行分析。

从图 5中可以看到,除个别点外,SJ2的ω2值最大,在第3次循环时达到了整个循环过程中的最大值1.71,表明该试件抗侵蚀性能最佳,水胶比最小的SJ1试件值也较其它试件高,抗侵蚀性能较好,而粉煤灰掺量最多的SJ4及最少的SJ5试件在循环初期就开始劣化,整个循环周期内其值较其它试件低,循环10次时已经损坏。整体来看ω2值在整个循环周期内呈现初始强化、中期缓慢劣化及后期加速劣化3种侵蚀特征。这主要是因为混凝土试件在制作过程中不可避免的存在着毛细微孔及细小裂纹,在大循环初期硫酸盐沿着这些通道进入到试件内部,与水化产物生成钙矾石晶体及石膏晶体填充在内部孔隙中,生成的氢氧化镁属于微溶物质沉淀在试件表面,一定程度上阻止了有害离子的进入,同时,随着反应的进行,粉煤灰也开始二次水化,增加了内部凝胶的数量,试件内的孔隙被这些腐蚀产物及微溶物占据,其内部密实度显著增大,宏观表现为动弹性模量值增大。随着大循环次数增加,干湿循环和冻融循环产生的温度应力及结晶压力越来越大,造成试件表面出现了较多的裂纹,内部晶体膨胀产生的压力也开始显现,从而造成试件初期劣化。随着干湿和冻融的继续,裂纹的条数增多和深度加长,原本独立的裂纹开始贯通,给腐蚀离子提供了进入试件内部的通道,越来越多的硫酸盐、镁盐进入试件内部,生成更多的膨胀性产物又加剧了裂缝的生长,使得试件内部密实度越来越差,相对动弹性模量值也迅速降低,试件达到破坏。

质量和动弹性模量虽然都能够较为客观地评价试件在不同循环次数下的侵蚀状态,但都仅仅是混凝土腐蚀的一个方面,而综合损伤评价参数ω很好地将两者结合起来衡量试件抗侵蚀能力。从图 6中观察到,试件SJ2抗侵蚀性能最佳,在7次以后才表现出来腐蚀状态,之后迅速侵蚀,但ω值依然比其它4种试件高。其次,水胶比最小的SJ1试件表现出较好的耐久性能,虽然,从一开始表现出劣化性能,但是,在大循环6次之前性能稳定,之后才开始表现出大的腐蚀状态。试件SJ3波动性大,整体上随着循环次数的增多呈下降趋势,粉煤灰掺量最大和最小的SJ4、SJ5试件受到的腐蚀最大,在循环至10次时,ω值小于0,表明试件已经损坏,与相对动弹性模量评价指标表现出了很好的一致性。总之,在硫酸盐、镁盐、干湿、冻融和紫外线照射综合作用下,试件宏观质量和内部微观结构都发生了很大的变化,考虑2个指标的综合损伤评价参数能很好地反应试件受侵蚀的程度,与相对质量评价参数和相对动弹性模量评价参数表现出了很高的一致性,同时,也避免了因任何一个指标的误差而对整个侵蚀过程的评价造成错误的判断与结论,大大提高了结论的客观性与准确性,为地铁混凝土在复杂环境下耐久性评价提供了很好的借鉴。

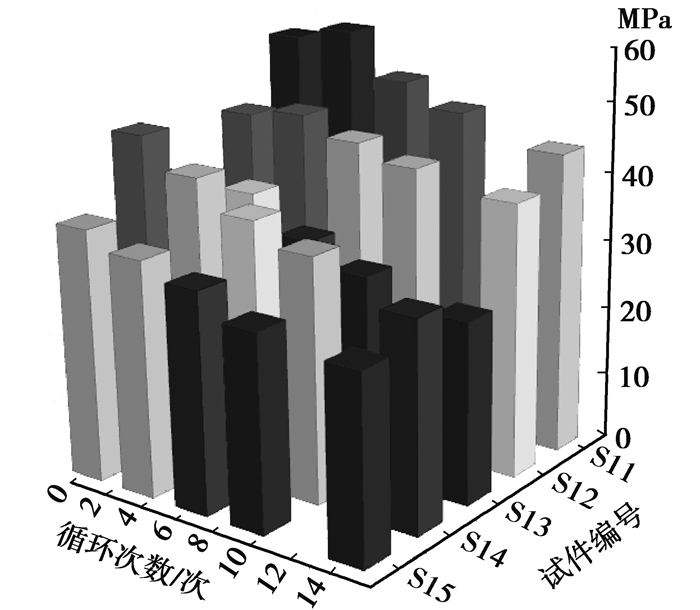

上述评价指标利用无损检测方法对混凝土耐久性能进行了评价,为了更能体现地铁混凝土力学性能的变化,对其抗压强度值进行检测,如图 7所示。

|

图 7 各试件在不同循环次数下抗压强度值 Figure 7 Compressive strength of each specimen under different cycles |

从图中可以看到,不同循环次数下试件的抗压强度值均发生了变化, SJ1、SJ2和SJ3试件在3次时均出现了不同程度的增大,之后持续降低,而SJ4和SJ5试件随着循环次数的增加,其抗压强度一直减小,14次循环时SJ4试件的降低了36%,降低幅度最大,SJ5、SJ3、SJ1试件次之,SJ2试件最小,降低了13.4%,表明SJ2试件的抗侵蚀性能最好。

2.3 多因素下混凝土损伤机理及内部微观混凝土在硫酸镁溶液中会与水化产物发生复杂的物理化学反应,如下式所示:

| $ \begin{array}{l} {\rm{Ca}}{\left( {{\rm{OH}}} \right)_{\rm{2}}}{\rm{ + MgS}}{{\rm{O}}_{\rm{4}}}{\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O = CaS}}{{\rm{O}}_{\rm{4}}} \cdot {\rm{2}}{{\rm{H}}_{\rm{2}}}{\rm{0 + Mg}}{\left( {{\rm{OH}}} \right)_{\rm{2}}} \downarrow \\ \;\;\;{\rm{4CaO}} \cdot {\rm{A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}} \cdot {\rm{12}}{{\rm{H}}_{\rm{2}}}{\rm{O + 3MgS}}{{\rm{O}}_{\rm{4}}}{\rm{ + 2Ca}}{\left( {{\rm{OH}}} \right)_{\rm{2}}}{\rm{ = 3CaO}} \cdot {\rm{A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}} \cdot {\rm{CaS}}{{\rm{O}}_{\rm{4}}} \cdot \\ \;\;\; {\rm{32}}{{\rm{H}}_{\rm{2}}}{\rm{O + 3Mg}}{\left( {{\rm{OH}}} \right)_{\rm{2}}} \downarrow \\ \;\;\;\;\;\;\;{\rm{3CaO}} \cdot {\rm{2Si}}{{\rm{O}}_{\rm{2}}} \cdot {\rm{3}}{{\rm{H}}_{\rm{2}}}{\rm{O + MgS}}{{\rm{O}}_{\rm{4}}}{\rm{ + 8}}{{\rm{H}}_{\rm{2}}}{\rm{0 = 3}}\left( {{\rm{CaSO4}} \cdot {\rm{2}}{{\rm{H}}_{\rm{2}}}{\rm{O}}} \right){\rm{ + 3Mg}}{\left( {{\rm{OH}}} \right)_{\rm{2}}}{\rm{ + 2Si}}{{\rm{O}}_{\rm{2}}} \\ \;\;\;\;\;\;\; \cdot {\rm{3}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{\rm{2SiO}}_4^{4 - }{\rm{ + 4M}}{{\rm{g}}^{{\rm{2 + }}}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O = 3MgO}} \cdot {\rm{2Si}}{{\rm{O}}_{\rm{2}}} \cdot {\rm{2}}{{\rm{H}}_{\rm{2}}}{\rm{O + Mg}}{\left( {{\rm{OH}}} \right)_{\rm{2}}} \downarrow \end{array} $ |

可以看出,在高浓度硫酸镁溶液中,Mg2+离子首先与Ca(OH)2反应生成微溶性产物Mg(OH)2, 这些物质堵塞在试件表面的孔隙中,在初期对腐蚀性离子的入侵起到了积极的延缓作用。同时,SO42-离子与Ca2+结合生成大量的石膏,随着侵蚀时间的增加,腐蚀产物石膏与水化铝酸钙、未水化的C3A和水化硅酸钙生成膨胀性产物钙矾石(体积增大2.5倍左右)和水镁石填充在混凝土骨料浆体界面区和内部孔洞中。反应的持续进行消耗了大量的Ca(OH)2使得内部水泥石的碱度降低,破坏了C-S-H凝胶稳定存在的碱性环境,迫使其分解并继续与侵入到试件内的硫酸镁反应,从而造成更大的破坏。此外,还将C-S-H凝胶置换成没有胶结能力的M-S-H,造成了凝胶数量的进一步减少。

在干湿循环阶段,风扇的对吹及烘箱的加热在较短时间内带走了较多的水分,一方面使得硫酸镁盐溶液与试件内部反应产物石膏结晶析出,产生较大的结晶压力(体积增大1.25倍),另一方面短时间内的吸水和失水使混凝土试件产生了较大的胀缩应力,两者共同作用使得试件表面的微裂纹、裂缝逐渐增多、变宽,直至相互贯通,为腐蚀性离子的持续侵入提供了更加便捷的通道。

在冻融循环过程中由于使用清水作为冻融介质,使得混凝土内部与外部溶液之间形成了浓度差,试件内部腐蚀性离子及腐蚀产物极易扩散到溶液中,扩散到清水中的硫酸盐、镁盐降低了孔隙水的冰点,也增加了孔隙水的压缩性能,这对混凝土的抗冻性起到了积极的作用,另一方面,内部腐蚀性离子浓度大大降低,在硫酸镁溶液中浸泡时又形成了较大的浓度差,加剧了腐蚀,对混凝土抗冻性不利。同时,反复的冻融产生了较大的温度应力,使得在干湿循环阶段产生的裂纹进一步扩大贯通。更多的SO42-、Mg2+进入混凝土内部,生成更多的膨胀产物钙矾石,对周围孔壁产生了更大的膨胀应力。

适量粉煤灰的加入,既减少了易使混凝土发生硫酸盐腐蚀的C3S和C3A含量,同时,又增加了活性成分SiO2和Al2O3,这些活性成分与Ca(OH)2发生二次水化,生成水化硅酸钙和水化铝酸钙,既优化了孔隙结构,使孔隙通道细化曲折减缓了SO42-、Mg2+的进入,粉煤灰的二次水化反应消耗了大量Ca(OH)2,使其浓度降低,SO42-进入混凝土内部后生成膨胀性石膏和钙矾石的数量也大大减少,减缓了产生的膨胀压力和盐结晶压力,提高了混凝土耐久性能。但是,过多或过少的掺量都不能使其性能充分发挥,由耐久性评价指标分析可知,30%的掺量最佳。

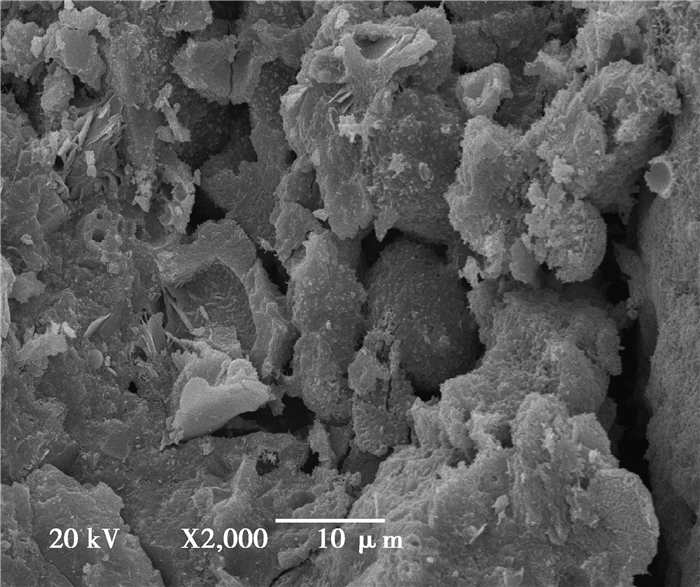

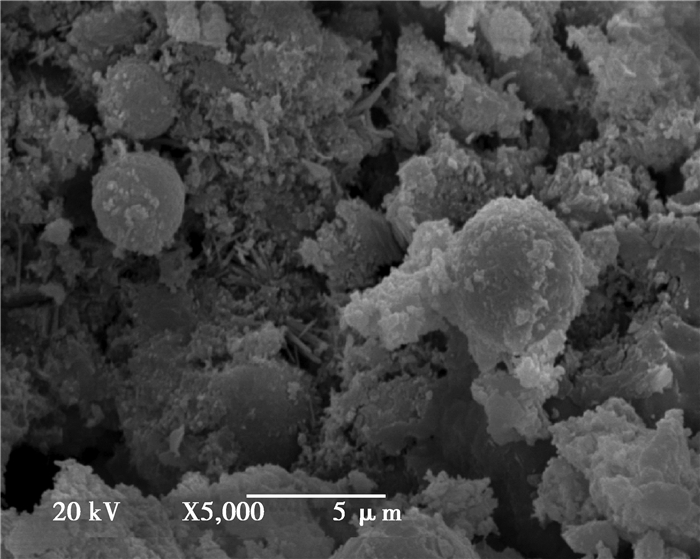

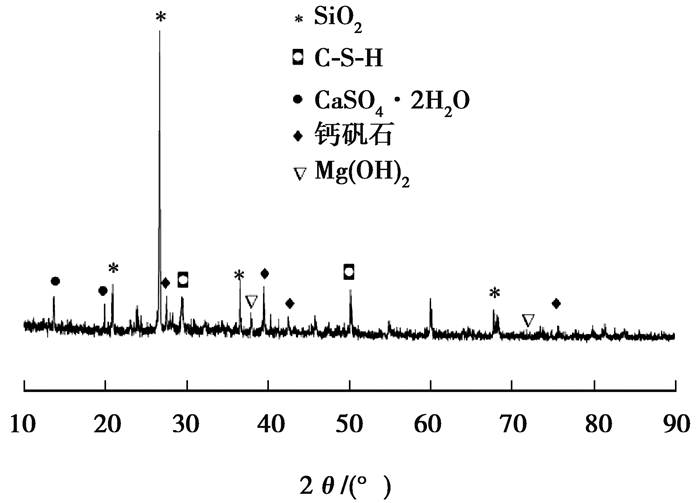

大循环结束后取SJ3试件内部20 mm处的混凝土试样进行SEM电镜扫描和XRD物相分析,SEM放大倍数为2 000倍和5 000倍,如图 8、图 9所示,XRD物相分析如图 10所示。结合XRD物相分析,从SEM图可以看到,有较多的颗粒状、絮状及薄片状的物质,这些物质为C-S-H凝胶。凝胶上面还附有较多针状、刺猬状、团簇状的晶体,为钙矾石晶体,这些晶体填充在试件内部的孔隙、微孔之中,在初期对改善混凝土内部孔隙结构有利,后期则会因体积膨胀加快试件的劣化。SEM图中未看到六角形的Ca(OH)2,表明在整个侵蚀阶段,Ca(OH)2消耗、溶出严重。

|

图 8 SJ3试件2 000倍SEM图像 Figure 8 SJ3 2 000 times SEM image |

|

图 9 SJ3试件5 000倍SEM图像 Figure 9 SJ3 5 000 times SEM image |

|

图 10 XRD物相分析 Figure 10 XRD phase analysis |

图 10中还发现有Mg(OH)2和石膏晶体等物质存在,这主要是硫酸镁溶液进入试件内部发生置换反应,生成无胶接性能的Mg(OH)2,造成混凝土孔隙增大,同时伴随着干湿循环石膏结晶产生膨胀应力,加剧了混凝土的劣化。物相分析中并未发现M-S-H,可能与取样的深度和位置有关,但根据文献[20]和试件表面严重的起皮、掉渣及粗细骨料分离等现象可知,C-S-H凝胶被无胶接能力的M-S-H代替并溶解带出。

在硫酸盐、镁盐等多重因素作用下,腐蚀性离子侵入试件内部,水化产物Ca(OH)2既被消耗又被溶出,同时,石膏作为中间产物生成,紧接着膨胀产物钙矾石生成,早期对混凝土有很好的填充作用,随着循环次数的增加,腐蚀产物越来越多,产生的膨胀压力也越来越大。当Ca(OH)2大量消耗时,混凝土稳定存在的碱性环境被破坏,生成的膨胀产物钙矾石和凝胶C-S-H又会相继分解,从而,又生成无胶结能力的M-S-H,腐蚀时间越长,M-S-H生成越多,试件表面起皮掉渣也越来越严重,粗细骨料进一步分离,且冻融和干湿循环不断产生结晶压力和胀缩应力,内外离子、腐蚀产物不断侵入和溶解、溶出,导致混凝土耐久性能越来越差,直至破坏。

3 结论1) 同时考虑混凝土试件质量和动弹性模量的综合损伤评价参数能够很好地评价多因素下地铁混凝土表面宏观性能和内部微观结构的变化,为西部复杂盐渍土环境下地铁混凝土的耐久性评价提供了重要借鉴。

2) 综合考虑地铁混凝土所在地气候和腐蚀环境而进行的室内模拟大循环试验在整个循环周期内呈现出初期强化、中期缓慢劣化和后期加速劣化的三阶段侵蚀模式,这是盐溶液腐蚀、冻融及干湿循环综合作用的结果。

3) 多因素耦合作用下,混凝土边缘处首先出现盐结晶析出,进而扩展至整个试件表面,试件表面出现细微坑点,随着循环次数的增加,棱角处开始出现掉渣、脱落,试件表面核心区出现起皮、掉渣甚至剥落,最后,砂浆和细骨料进一步流失,粗骨料裸露,棱角处混凝土大量脱落。

4) 室内大循环下,混凝土发生复杂的物理化学反应,硫酸盐与水化产物生成膨胀产物钙矾石和石膏晶体,产生了较大的膨胀应力,镁盐的存在,加剧了胶凝材料C-S-H的分解,干湿循环促进了腐蚀性离子的进入,冻融循环使混凝土产生胀缩应力,多因素共同作用极大地加速了混凝土性能的劣化。

5) 粉煤灰的加入很好地优化了混凝土内部孔隙结构、改善密实度及提高抗侵蚀性能,30%粉煤灰掺量及0.35水胶比的混凝土表现出了良好的抗侵蚀性能,具有较好的耐久性能。

| [1] |

包叙定.

"十三五"城轨交通发展形势报告会[J]. 城市轨道交通, 2016(1): 15–23.

BAO Xuding. "13th Five-Year" urban rail transit development situation report[J]. Urban Rail Transit, 2016(1): 15–23. (in Chinese) |

| [2] |

中国城市轨道交通协会.

城市轨道交通2015年统计和分析[J]. 都市快轨交通, 2016(4): 6–11.

China Urban Rail Transit Association. Statistics and analysis of urban rail transit in 2015[J]. Urban Rapid Rail Transit, 2016(4): 6–11. (in Chinese) |

| [3] |

金立群, 林毅夫. "一带一路"引领中国[M]. 北京: 中国文史出版社, 2015.

JIN Liqun, LIN Yifu. "The Belt and Road"leads Chinese[M]. Beijing: China History Press, 2015. (in Chinese) |

| [4] |

余红发, 孙伟, 王甲春, 等.

盐湖地区混凝土的长期腐蚀产物与腐蚀机理[J]. 硅酸盐学报, 2003, 31(5): 434–440.

YU Hongfa, SUN Wei, WANG Jiachun, et al. On attack product and corrosion mechanism of ordinarily concrete after long-term exposure to salt lakes[J]. Journal of the Chinese Ceramic Society, 2003, 31(5): 434–440. (in Chinese) |

| [5] |

刘连新.

察尔汗盐湖及超盐渍土地区混凝土腐蚀及预防初探[J]. 建筑材料学报, 2001, 4(4): 395–400.

LU Lianxin. Brief introduction on the study of erosion and prevention of concrete in salt lake and saline soil area of Chaerhan, Chaidamu[J]. Journal of Building Materials, 2001, 4(4): 395–400. (in Chinese) |

| [6] |

张云清, 余红发, 孙伟.

Mg SO4腐蚀环境作用下混凝土的抗冻性[J]. 建筑材料学报, 2011, 14(5): 698–703.

ZHANG Yunqing, YU Hongfa, SUN Wei. Frost resistance of concrete under action of magnesium sulfate attack[J]. Journal of Building Materials, 2011, 14(5): 698–703. (in Chinese) |

| [7] |

周纲, 李少荣, 王掌军, 等.

盐渍土地区混凝土腐蚀状况调查分析[J]. 建筑科学与工程学报, 2011, 28(4): 121–126.

ZHOU Gang, LI Shaorong, WANG Zhangjun, et al. Investigation and analysis on corrosion situation of concrete in saline soil region[J]. Journal of Architecture and Civil Engineering, 2011, 28(4): 121–126. (in Chinese) |

| [8] |

陈肇元. 混凝土结构耐久性设计与施工指南[M]. 北京: 中国建筑工业出版社, 2004.

CHEN Zhaoyuan. Design and construction guide for durability of concrete structures[M]. Beijing: China Construction Industry Press, 2004. (in Chinese) |

| [9] |

王海龙, 董宜森, 孙晓燕, 等.

干湿交替环境下混凝土受硫酸盐侵蚀劣化机理[J]. 浙江大学学报(工学版), 2012, 46(7): 1255–1260.

WANG Haiglong, DONG Yisen, SUN Xiaoyan, et al. Damage mechanism of concrete deteriorated by sulfate attack in wet-dry cycle environment[J]. Journal of Zhejiang University(Engineering Science), 2012, 46(7): 1255–1260. (in Chinese) |

| [10] |

苑立冬, 牛荻涛, 姜磊, 等.

硫酸盐侵蚀与冻融循环共同作用下混凝土损伤研究[J]. 硅酸盐通报, 2013, 32(6): 1171–1176.

YUAN Lidong, Niu Ditao, JIANG Lei, et al. Study on damage of concrete under the combined action of sulfate attack and freeze-thaw cycle[J]. Bulletin of The Chinese Ceramic Society, 2013, 32(6): 1171–1176. (in Chinese) |

| [11] | Manu S, Menashi D C, Jan O. Effects of gypsum formation on the performance of cement mortars during external sulfate attack[J]. Cement and Concrete Research, 2003, 33(3): 325–332. DOI:10.1016/S0008-8846(02)00955-9 |

| [12] | Bing T, Menashi D C. Does gypsum formation during sulfate attack on concrete lead to expansion[J]. Cement and Concrete Research, 2000, 30(1): 117–123. DOI:10.1016/S0008-8846(99)00211-2 |

| [13] |

侯云芬, 司武宝, 王玲, 等.

冻融循环过程中混凝土内部温度-相对湿度关系[J]. 建筑材料学报, 2015, 18(6): 971–975.

HOU Yunfen, SI Wubao, WANG Ling, et al. Relationship between temperature and relative humidity of concrete during freezing and thawing cycle[J]. Journal of Building Materials, 2015, 18(6): 971–975. (in Chinese) |

| [14] |

赵庆新, 李东华, 闫国亮, 等.

受损混凝土抗硫酸盐腐蚀性能[J]. 硅酸盐学报, 2012, 40(2): 217–220.

ZHAO Qingxin, LI Donghua, YAN Guoliang, et al. Corrosion resistance of damaged concrete exposed to sulphate attack[J]. Journal of the Chinese Ceramic Society, 2012, 40(2): 217–220. (in Chinese) |

| [15] |

刘道维, 刘本义, 李向东, 等.

硫酸盐和干湿循环耦合作用下混凝土性能研究[J]. 水利水运工程学报, 2015(4): 69–74.

LIU Daowei, LIU Benyi, LI Xiangdong, et al. Property analysis of concrete under coupling action of sulfate and wet-dry cycles[J]. Hydro-Science and Engineering, 2015(4): 69–74. (in Chinese) |

| [16] |

吕建福, 谭志军, 巴恒静.

长期暴露的海工混凝土性能与显微结构分析[J]. 中国矿业大学学报, 2010, 39(4): 529–534.

LV Jianfu, TAN Zhijun, BA Hengjing. Micro-st ructure and performance analysis of marine concrete after extended exposure to marine environment[J]. Journal of China University of Mining & Technology, 2010, 39(4): 529–534. (in Chinese) |

| [17] | Li B R, Yin H G, Mao X B, et al. Macroscopic and microscopic fracture features of concrete used in coalmine under chlorine salt erosion[J]. International Journal of Mining Science and Technology, 2016(26): 455–459. |

| [18] | Zhang F C, Ma B G, Wu S X, et al. Effect of fly ash on TSA resistance of cement-based material[J]. Journal of Wuhan University of Technology, 2012, 26(3): 561–566. |

| [19] |

乔宏霞, 路承功, 李宇, 等.

宁夏盐渍土地区现场暴露混凝土耐久性损伤评价试验[J]. 建筑科学与工程学报, 2016, 33(6): 44–52.

QIAO Hongxia, LU Chenggong, LI Yu, et al. Experiment on durability damage assessment of concrete field exposed in saline soil area of Ningxia[J]. Journal of Architecture and Civil Engineering, 2016, 33(6): 44–52. (in Chinese) |

| [20] |

吴福飞, 侍克斌, 董双快, 等.

硫酸盐镁盐复合侵蚀后混凝土的微观形貌特征[J]. 农业工程学报, 2015, 31(09): 140–146.

WU Fufei, SHI Kebin, DONG Shuangkuai, et al. Microstructure characteristics of concrete after erosion of magnesium salts and sulfates[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(09): 140–146. (in Chinese) |

2018, Vol. 41

2018, Vol. 41