2. 重庆大学 动力工程学院, 重庆 400044

2. College of Power Engineering, Chongqing University, Chongqing 400044, P. R. China

中国工业能耗占全部总能耗的70%左右, 在工业生产中,由于能源利用效率低,经济效益差,各类余热资源占能源消耗的17%~67%,其中,可回收利用余热资源达60%[1]。因此,利用有机朗肯循环技术回收利用工业余热对中国节能减排具有重要意义,成为近年来国内外研究利用余热发电的重要技术之一。

有机朗肯循环(ORC, organic Rankine cycle)主要采用低沸点有机物代替水作为循环的工质[2]。由于ORC系统结构简单,便于维护管理,能有效地回收利用低温热源(如工业余热、生物质能、地热能、太阳能等)[3-9],对其研究和实际应用备受关注。在ORC系统中,工质和设备的选择对系统热力性、经济性和环境影响至关重要[9-10]。而在设备选型中,汽轮机和换热器的选择又是研究者和工程应用中关注的重点[10]。研究表明,换热器成本占整个ORC系统总投资成本的比例高达80%[11]。因此,除了工质的筛选以外,对ORC系统设备和经济性评估也是研究工作的重点,具有重要的工程意义和应用价值。

ORC利用余热资源发电技术已得到广泛关注,技术强化和工程应用推广是研究重点。文中以R123为工质,以某燃煤工厂30 t/h蒸发量锅炉烟气余热回收利用作为案例,对ORC系统回收利用180 ℃烟气余热进行热经济性设计计算,给出了具体设备主要参数,成本核算结果及锅炉烟道中换热管束的布置形式和尺寸。

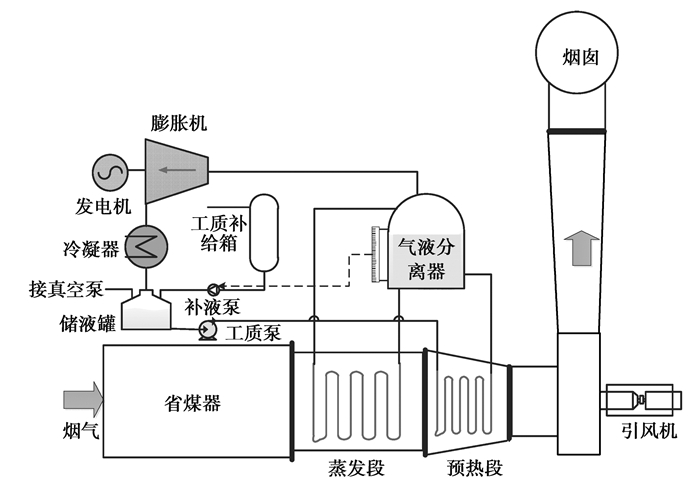

1 有机朗肯循环模型 1.1 循环介绍图 1为ORC系统回收锅炉烟气余热整体布置图,余热发电装置布置在省煤器与引风机之间的烟道中。其中,余热段安装在靠近引风机入口的水平烟道内,蒸发段安装在靠近省煤器的斜坡烟道内。工质由工质泵增压后输送至预热段蛇形管翅式管束中预热,达到一定温度后进入气液分离器中,其中的液体工质在重力作用下进入蒸发段吸热蒸发产生饱和或过热蒸气。气液分离器中分离出来的蒸气进入膨胀机做功驱动发电机发电,最后,做完功的工质经冷凝器冷凝又回到储液罐中进入下一次循环。另外,系统还设置了工质补给箱、真空泵等以保证系统工质质量和冷凝侧的真空度。

|

图 1 ORC系统整体布置图 Figure 1 Overall layout diagram of ORC system |

ORC系统采用管翅式换热管束作为蒸发器,管壳式换热器作为冷凝器。在换热系数计算中,采用Young的换热关联式[12]计算翅片管束翅片侧换热系数,分别采用Kandlikar关联式[13]和Shah关联式[14]计算翅片管内沸腾换热和管壳式换热器中管内凝结换热的换热系数,单相换热器区域换热器系数则采用Gnielinski关联式[15]计算。经济模型采用国际化工过程设计关联式[16]。

蒸发器和冷凝器:

| $ {\rm{log}}\;{\mathit{C}_{\rm{b}}} = {\mathit{K}_1} + {\mathit{K}_2}{\rm{log}}\;\mathit{A} + {\mathit{K}_3}{({\rm{log}}\mathit{A})^2}, $ | (1) |

膨胀机和泵:

| $ {\rm{log}}\;{\mathit{C}_{\rm{b}}} = {\mathit{K}_1} + {\mathit{K}_2}{\rm{log}}\;\mathit{W} + {\mathit{K}_3}{({\rm{log}}\mathit{W})^2}, $ | (2) |

式中:A为换热面积; W为功率; Cb为常压运行下基本费用,考虑材料,压力修正后的费用为

| $ {C_{{\rm{BM}}}} = {C_{\rm{P}}}({B_1} + {B_2}{F_{\rm{M}}}{F_{\rm{P}}}), $ | (3) |

式中:FM,FP分别为材料修正系数和压力修正系数,FM根据使用材料取值,压力修正系数计算为

| $ {\rm{log}}\;{\mathit{F}_\mathit{P}} = {\mathit{C}_1} + {\mathit{C}_2}{\rm{log}}\;\mathit{P} + {\mathit{C}_3}{({\rm{log}}\;\mathit{P})^2}, $ | (4) |

式中:K1,K2,K3,B1,B2,C1,C3和C3为设备投资费用系数。

以上计算费用是以1996年物价作为基准的,考虑物价和经济因素,根据化工行业每年发布的化工设备成本指数(CEPCI),对设备投资费用进行换算,换算公式为

| $ {C_{{\rm{BM, current}}}} = {C_{{\rm{BM, 1996}}}}{\rm{CEPC}}{{\rm{I}}_{{\rm{current}}}}/{\rm{CEPC}}{{\rm{I}}_{{\rm{1996}}}}, $ | (5) |

式中,成本指数CEPCI1996=382,设备成本换算为2016年价格,CEPCI2016=541.7。

设备投资总费用

| $ {C_{{\rm{tot}}}} = {C_{{\rm{BM, evap}}}} + {C_{{\rm{BM, cond}}}} + {C_{{\rm{BM, tur}}}} + {C_{{\rm{BM, pp}}}}。$ | (6) |

考虑有效运行时间,成本回收因子CRF为

| $ {\rm{CRF}} = \frac{{i{{\left( {1 + i} \right)}^{{\rm{LT}}}}}}{{{{\left( {1 + i} \right)}^{{\rm{LT}}}} - 1}}, $ | (7) |

式中:i为年利率,取5%;LT为系统使用寿命,取20年。

发电成本EPC(electricity production cost)

| $ {\rm{EPC}} = \frac{{{\rm{CRF}}\cdot{C_{{\rm{tot}}}} + {\rm{COMs}}}}{{{W_{{\rm{net}}}}\cdot{t_{{\rm{op}}}}}}, $ | (8) |

式中:Wnet为系统净输出功,COMs(cost of operation and maintenances)为运行管理费用,取系统总费用的1.5%,top为年运行小时数,取7 500 h。

系统动态投资回收年限计算公式为

| $ p{p_{\rm{d}}} = \frac{{{\rm{ln}}\frac{{{W_{{\rm{net}}}}{t_{{\rm{op}}}}{C_{{\rm{pri}}}} - {\rm{COMs}}}}{{{W_{{\rm{net}}}}{t_{{\rm{op}}}}{C_{{\rm{pri}}}} - {\rm{COMs}} - i \cdot {C_{{\rm{tot}}}}}}}}{{{\rm{ln}}\left( {1 + \mathit{i}} \right)}}, $ | (9) |

式中,Cpri为当前电价,取0.15 $/kW·h。

以上经济估算公式中的价格单位均为美元($),后面分析中根据实际汇率转换为人民币值(2016年9月)。

2 工质选择和计算条件工质选择对ORC系统性能有很大影响。良好的工质应该具有以下特点:

1) 在相同蒸发温度和冷凝温度下,绝热焓降大;

2) 传热性能好,换热系数大;

3) 工质临界参数、常压下沸点等热物理性质适宜;

4) 化学稳定性好、不分解、腐蚀性小、毒性小、环保等;

5) 经济性好,来源丰富,价格低;

6) 干工质或等熵工质;

7) 环保,ODP值为零或接近零,GWP值低,欧洲最新要求GWP<150。

考虑以上特点,文中选取R123作为计算工质。由于R245fa作为当前实际ORC发电系统使用最广泛和研究较普遍的工质,但是不符合最新要求,GWP值过大。表 1给出了R123与R245fa的主要参数对比。工质的物性参数通过软件Refprop 9.0计算,计算条件由表 2给出。

| 表 1 工质参数 Table 1 Properties of organic working fluids |

| 表 2 计算条件 Table 2 Conditions for calculation |

节能器(预热段,蒸发段)选用蛇形管翅式换热管束,此时,经济性最优。对于气液的换热,管翅式蛇形管不仅价格便宜,且气体侧由于增加了翅片,换热得到增强,改善了气体换热热阻过大的问题,但是换热安装在烟道内,检修不便。冷凝器则选择管壳式换热器,工业上最常用的换热器,适用于液液换热,结构紧凑,便于系统小型化。其中,工质走管侧,冷却水走壳侧。计算过程在软件MATLAB中完成,设备主要参数及成本计算结果如表 3~表 9所示。

| 表 3 节能器参数及成本 Table 3 Parameters and cost calcultion of economizer |

| 表 4 冷凝器参数及成本 Table 4 Parameters and cost calcultion of condenser |

| 表 5 膨胀机参数及成本 Table 5 Parameters and cost calcultion of expander |

| 表 6 发电机参数及成本 Table 6 Parameters and cost calcultion of generator |

| 表 7 工质泵参数及成本 Table 7 Parameters and cost calcultion of working fluid pump |

| 表 8 循环水泵参数及成本 Table 8 Parameters and cost calcultion of water pump |

| 表 9 成本核算汇总 Table 9 Summary of cost calculation |

汽轮机选用螺杆式膨胀机,功率等级一般在500 kW以下,适用于该案例下91.5 kW的输出功率。

ORC发电机组既可以使用同步电机也可以使用异步电机,但推荐使用异步电机,主要考虑系统控制问题,相对同步电机,异步电机对转速控制要求不高,并网更方便,在热源波动的情况下,允许机组有较大工况的变化范围,很多国外公司能实现10%~120%变工况运行。

工质泵、循环水泵采用离心式泵,流量连续均匀,工作平稳容易调节,适用的流量范围很大,转速高,可与电动机或汽轮机直接相连,结构简单紧凑,尺寸和重量比同样流量的往复泵小得多,造价低;易损件少,管理和维修较方便。

如表 9、表 10所示,考虑主要设备及运行维护费用,系统发电功率为85.5 kW,总投资约合345万元,投资回收年限约5.6年。开山机械发布的10 kW发电功率机加热和冷却侧都采用管壳式换热器,售价45万元,文中的ORC系统是直接在锅炉尾部烟道布置加热管道,其单位装机容量投资更低。

| 表 10 热经济指标结果 Table 10 Thermo-economic indicators |

如图 1所示,为ORC回收锅炉烟气余热整体布置图,余热发电装置布置在省煤器与引风机之间的烟道中。其中,余热段安装在靠近引风机入口的水平烟道内,蒸发段安装在靠近省煤器的斜坡烟道内。其中,烟道截面宽2.4 m,高2 m,斜坡段(对应图 1中的蒸发段)长度为3.5 m,水平段(对应图 1中的预热段)长度1.5 m的烟道。

|

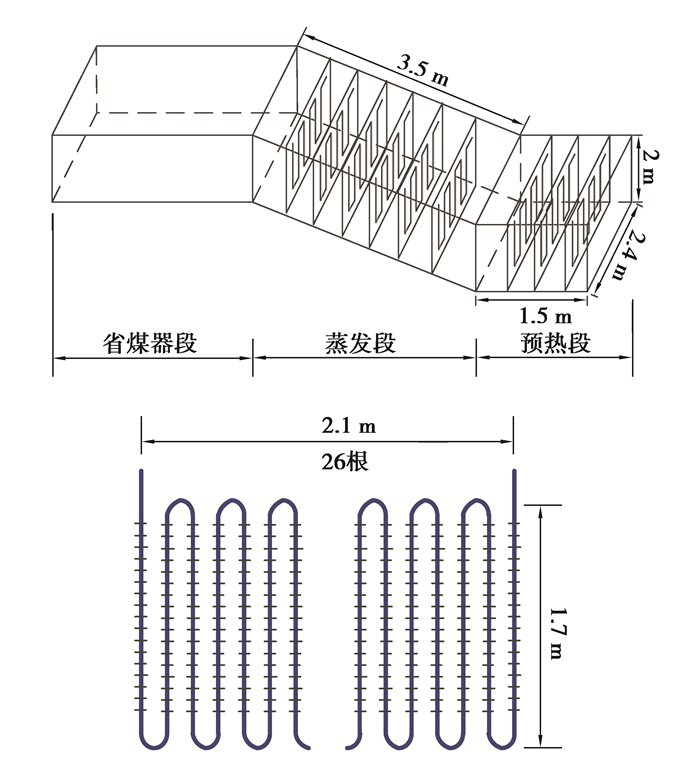

图 2 管翅式换热管道尺寸示意图 Figure 2 Geometric layout of finned tubes |

对于30 t/h,180 ℃锅炉余热回收,根据换热器面积及蛇形管参数计算换热管束布置尺寸,其中,带翅片蛇形管换热管束具体尺寸如表 11所示。

| 表 11 带翅片蛇形管换热管道尺寸 Table 11 Geometric size of finned tube |

如表 12所示,预热段换热管束为22排,与图 3所示的蛇形翅片管排串联,蒸发段为28排。蒸发段烟道长3.5 m,预热段烟道长1.5 m,预热段沿烟道布置所需长度为1.86 m,蒸发段需要2.37 m,即预热段烟道不能满足预热段的长度布置要求,但是,蒸发段烟道有足够的长度可供调整。考虑2段换热器间距为0.2 m,且斜坡烟道烟温较高,建议将4排预热段布置于斜坡烟道,这样既能满足烟道尺寸要求也使得烟气沿烟道换热过程温度变化分布更均匀。

| 表 12 带翅片蛇形管换热管道纵向布置尺寸 Table 12 Geometric size of finned tubeacross longitudinal section of the flue |

|

图 3 带翅片蛇形管换热管道烟道横向截面布置尺寸 Figure 3 Geometric size of finned tubes across transverse section of the flue |

采用R123为工质,以某厂30 t/h蒸发量锅炉烟气余热回收利用为案例,对ORC系统回收利用180 ℃烟气余热进行设备主要参数及热经济性计算分析,给出了设备主要参数、成本核算结果及锅炉烟道中换热管束的布置形式和尺寸。计算模型中,加热段采用蛇形管翅式管束,冷凝采用管壳式换热器,烟道尺寸宽2.4 m,高2 m,斜坡段长3.5 m,水平段长1.5 m。文中给出了具体设备选型原则,成本核算及锅炉烟道中换热管束的布置形式和布置尺寸。

1) 单位装机容量成本为23 800元/kW, 单位发电成本为0.285元/kW·h,投资回收年限为5.6年,净输出功为91.5 kW,发电功率为88.5 kW。

2) 加热换热器,包括预热段和蒸发段,均采用蛇形管翅式换热组,冷凝器采用管壳式换热器;汽轮机采用螺杆式膨胀机;发电机推荐使用异步电机;工质泵、循环水泵采用离心式。考虑主要设备及运行维护费用,系统总投资约合人民币345万元。

3) 预热段沿烟道布置所需长度为1.86 m,蒸发段需要2.37 m,即1.5 m长的水平烟道不能满足预热段的长度布置要求,但是,斜坡烟道有足够的长度可供调整。考虑2段换热器间距0.2 m,建议将4排预热段布置于斜坡烟道,这样既能满足烟道尺寸要求,也使得烟气沿烟道换热过程温度变化分布更均匀。

| [1] |

连红奎, 李艳, 顾春伟.

我国工业余热回收利用技术综述[J]. 节能技术, 2011, 29(2): 123–128.

LIAN Hongkui, LI Yan, GU Chunwei. An overview of domestic technologies for waste heat utilization[J]. Energy Conservation Technology, 2011, 29(2): 123–128. (in Chinese) |

| [2] |

韩中合, 叶依林, 刘贇.

不同工质对太阳能有机朗肯循环系统性能的影响[J]. 动力工程学报, 2012, 32(03): 229–234.

HAN Zhonghe, YE Yilin, LIU Yun. Effect of working fluiss on performance of solar organic Rankine cycles[J]. Journal of Chinese Society of Power Engineering, 2012, 32(03): 229–234. DOI:10.3969/j.issn.1674-7607.2012.03.010 (in Chinese) |

| [3] | Tchanche B F, Lambrinos G, Frangoudakis A, et al. Low-grade heat conversion into power using organic Rankine cycles-a review of various applications[J]. Renewable and Sustainable Energy Reviews, 2011, 15(8): 3963–3979. DOI:10.1016/j.rser.2011.07.024 |

| [4] | Drescher U, Brüggemann D. Fluid selection for the organic Rankine cycle (ORC) in biomass power and heat plants[J]. Applied Thermal Engineering, 2007, 27(1): 223–228. DOI:10.1016/j.applthermaleng.2006.04.024 |

| [5] | Hettiarachchi H M, Golubovic M, Worek W M, et al. Optimum design criteria for an organic Rankine cycle using low-temperature geothermal heat sources[J]. Energy, 2007, 32(9): 1698–1670. DOI:10.1016/j.energy.2007.01.005 |

| [6] | Larjola J. Electricity from industrial waste heat using high-speed organic Rankine cycle (ORC)[J]. International Journal of Production Economics, 1995, 41(1/3): 227–235. |

| [7] | Tchanche B F, Papadakis G, Lambrinos G, et al. Fluid selection for a low-temperature solar organic Rankine cycle[J]. Applied Thermal Engineering, 2009, 29(11): 2468–2476. |

| [8] | Kosmadakis G, Manolakos D, Kyritsis S, et al. Economic assessment of a two-stage solar organic Rankine cycle for reverse osmosis desalination[J]. Renewable Energy, 2009, 34(6): 1579–1586. DOI:10.1016/j.renene.2008.11.007 |

| [9] | Chen H, Goswami D Y, Stefanakos E K. A review of thermodynamic cycles and working fluids for the conversion of low-grade heat[J]. Renewable and Sustainable Energy Reviews, 2010, 14(9): 3059–3067. DOI:10.1016/j.rser.2010.07.006 |

| [10] | Bao J, Zhao L. A review of working fluid and expander selections for organic rankine cycle[J]. Renewable and Sustainable Energy Reviews, 2013, 24: 325–342. DOI:10.1016/j.rser.2013.03.040 |

| [11] | Walraven D, Laenen B, Dhaeseleer W. Economic system optimization of air-cooled organic rankine cycles powered by low-temperature geothermal heat sources[J]. Energy, 2015, 80: 104–113. DOI:10.1016/j.energy.2014.11.048 |

| [12] | Institute LPMR. Heat exchanger, 2nd version[M]. [S. l]: China Petrochemical Press, 2013: 707-710. |

| [13] | Kandlikar S G. A general correlation for saturated two-phase flow boiling heat transfer inside horizontal and vertical tubes[J]. Journal of Heat Transfer, 1990, 112(1): 219–228. DOI:10.1115/1.2910348 |

| [14] | Shah M. A general correlation for heat transfer during film condensation inside pipes[J]. International Journal of heat and mass transfer, 1979, 22(4): 547–556. DOI:10.1016/0017-9310(79)90058-9 |

| [15] | Gnielinski V. New equations for heat mass transfer in turbulent pipe and channel flows[J]. Int Chem Eng, 1976, 16: 359–368. |

| [16] | Turton R, Bailie R, Whiting W, et al. Analysis, synthesis, and design of chemical processes[M]. [S. l]: Pearson Education Inc, 2009. |

2018, Vol. 41

2018, Vol. 41