2. 神华新疆能源公司准东露天煤矿, 乌鲁木齐 830000;

3. 神华新疆能源公司黑山露天矿, 新疆 托克逊 0991

2. Zhundong Open-pit Mine, Shenhua Xinjiang Energy Company, Urumqi 830000, P. R. China;

3. Heishan Open-pit Mine, Shenhua Xinjiang Energy Company, Toksun 0991, Xinjiang, P. R. China

露天煤矿开采过程中必然会遇到煤炭的损失和贫化问题,同时,受煤炭价格下跌和供求关系的影响,国内煤炭行业面临利润下降甚至亏损的局面,因此提升煤炭品质、提高煤炭采出率增加煤炭附加值和降低开采成本更加成为矿山企业发展的趋势[1-2]。煤炭的损失包括:开采过程中未能有效采出的部分和运输过程中丢失的部分等,煤炭的贫化主要包括:开采过程中混入的岩石及煤层中包含的夹矸[3-6]。随着露天矿生产规模的扩大,与之配套的矿山采掘设备型号也不断增大,但是随之而来的问题是设备的选采效果却不断降低,大量厚度小于1m的煤无法合理采出、夹矸无法有效剔除,多数露天矿对于厚度小于1m的煤层并不计入资源储量,这就造成这部分煤炭资源的损失[7-9]。

损失的煤炭和混入的岩石直接影响煤炭的质量,从而影响其价格和矿山的基本经济效益状况[10-12]。对露天矿资源损失和贫化造成影响的因素主要有三种:资源赋存条件、煤炭价格、矿山选采技术。在矿山生产过程中,资源赋存条件是基本不变的,煤炭价格则主要受市场的影响,因此减少资源损失和贫化的主要途径为提高矿山选采技术[13]。露天矿选采的经济性主要体现在提高煤炭发热量从而提升煤价、增加矿山可采储量、降低生产成本、降低环境污染,选采的目标则是减少生产过程中煤炭的损失和矸石的混入。选采效果与煤层的自然赋存状态(煤层倾角、厚度、煤层复杂程度)、开采程序、台阶高度、选采工艺有关[14]。因此针对具体矿山应将各种因素全面考虑,确定整体最佳选采方案。

1 开采工艺系统对选采的影响由于各种开采工艺系统的设备不同导致选采效果存在很大的差别。露天矿生产过程中,混入煤炭的岩石主要来源是煤层中的部分夹矸和煤岩接触部分即顶底板附近混入的岩石。因此,岩石混入量的多少主要取决于煤岩接触部分岩石的厚度及矸石最小剔除厚度。对于不同开采工艺不同规格、类型的设备来说,开采过程中产生上述夹矸量是不同的。由表 1可知,规格相对较小的设备选采率相对更高。因此,矿山在选采作业尤其是开采薄煤层时,应在满足产量的前提下尽量选用相对较小、灵活的设备。露天煤矿选采基本分为4种类型:薄煤层选采、厚夹矸层选采、薄夹矸层选采、煤岩互层选采,不同类型的煤岩选采应根据开采工艺的特点及适用范围选择合理的工艺。

| 表 1 不同设备选采时顶底板损失煤层厚度值 Table 1 Coal seam thickness of top and bottom coal seam in different equipment |

1) 薄煤层选采。当开采台阶中煤层的厚度小于最小选采厚度时,如果采用传统的采掘设备如单斗挖掘机或轮斗铲,那么这部分煤炭资源是无法合理有效开采出来的。而液压铲-卡车工艺可以直接从薄煤层顶部进行选采,选采效果相对更佳,或者直接采用露天采矿机工艺开采。

2) 薄夹矸层选采。复杂地质条件露天矿在开采过程中可能会出现部分薄夹矸层,而且这部分夹矸的厚度小于最小剔除厚度,为了有效剔除这部分矸石降低含矸率,可选用露天采矿机工艺来剔除薄夹矸层,也可根据实际情况采用推土机辅助、前装机-卡车工艺选采。

3) 厚夹矸层选采。露天矿开采过程中会遇到厚度远大于最小剔除厚度的夹矸层,这种夹矸是影响煤质的主要原因之一,而且在实际生产计划中这部分矸石也是必须剔除的。对于这部分矸石,可以采用传统采掘设备直接进行剔除选采,如单斗挖掘机-卡车工艺开采。

4) 煤岩互层选采。当煤层中存在多层厚度小于或等于最小剔除厚度的薄夹矸层时,采用露天采矿机工艺的选采效益更加明显,应该尽量采用该工艺进行选采。

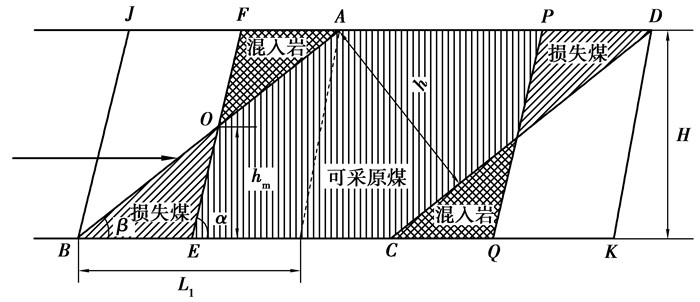

2 开采程序对选采的影响 2.1 推进方式 2.1.1 工作线由顶板向底板方向推进工作线从顶板向底板推进如图 1所示。

|

图 1 顶板向底板推进 Figure 1 Advancing from coal seam roof to coal floor |

令台阶内EFPQ作为单位体积台阶开采范围,剩余部分为剥离岩石,且顶板和底板的混入岩石量和损失煤量都相等,在台阶高度H内,煤岩接触带长度为AB,煤岩接触带在推进方向上的影响距离为

| $ {L_1} = H\left( {\cot \beta - \cot \alpha } \right), $ | (1) |

式中:L1为工作线由顶板向底板推进煤岩接触带在推进方向上的影响距离,m;H为台阶高度,m;α、β为台阶坡面角、煤层倾角,(°)。

如图 1所示,当煤层厚度h小于最小选采厚度hm时,由于设备性能的局限性,采掘设备无法选采出满足最低发热量要求的煤炭,以台阶高度H来表示最小选采厚度

| $ {h_{\rm{m}}} = nH, $ | (2) |

式中:hm为最小选采厚度,m;n为最小选采厚度系数,常数。

推进过程中单位体积台阶内开采原煤量和混入岩量分别为

| $ {A_{原}} = \left[ {\frac{{hH}}{{\sin \beta }} - {n^2}{H^2}\left( {\cot \beta - \cot \alpha } \right)} \right]{\gamma _{煤}}, $ | (3) |

| $ {A_{岩}} = {H^2}{\left( {1 - n} \right)^2}\left( {\cot \beta - \cot \alpha } \right){\gamma _{岩}}, $ | (4) |

式中:A原为单位体积台阶开采原煤量,t;A岩为单位体积台阶混入岩石量,t;γ煤、γ岩为煤、岩容重,t/m3;h为煤层厚度,m。

毛煤开采量为顶底板岩石混入量与原煤开采量之和:

| $ {A_{毛煤}} = {H^2}{\left( {1 - n} \right)^2}\left( {\cot \beta - \cot \alpha } \right){\gamma _{岩}} + \left[ {\frac{{hH}}{{\sin \beta }} - {n^2}{H^2}\left( {\cot \beta - \cot \alpha } \right)} \right]{\gamma _{煤}}, $ | (5) |

式中A毛煤为单位体积台阶开采毛煤量,t。

损失煤量和单位推进距离上赋存煤量分别为

| $ {A_{损}} = {H^2}{n^2}\left( {\cot \beta - \cot \alpha } \right){\gamma _{煤}}, $ | (6) |

| $ {A_{煤}} = \frac{{hH}}{{\sin \beta }}{\gamma _{煤}}, $ | (7) |

式中:A损为推进单位距离损失煤量,t;A煤为推进单位距离实际赋存煤量,t;

煤炭损失率和岩石混入率分别为

| $ {m_1} = \frac{{{n^2}H\left( {\cot \beta - \cot \alpha } \right)\sin \beta }}{h}, $ | (8) |

| $ {m_2} = \frac{{H{{\left( {1 - n} \right)}^2}\left( {\cot \beta - \cot \alpha } \right){\gamma _{岩}}}}{{\frac{h}{{\sin \beta }}{\gamma _{煤}} + \left[ {H{{\left( {1 - n} \right)}^2}{\gamma _{岩}} - {n^2}H{\gamma _{煤}}} \right]\left( {\cot \beta - \cot \alpha } \right)}}, $ | (9) |

式中:m1为工作线由顶板向底板推进单位距离煤炭损失率,%;m2为工作线由顶板向底板推进单位距离岩石混入率,%;

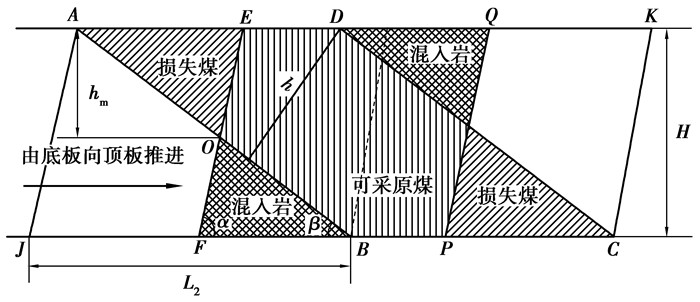

2.1.2 工作线由底板向顶板方向推进当工作线从底板向顶板推进如图 2所示。

|

图 2 底板向顶板推进 Figure 2 Advancing from coal floor to coal seam roof |

煤岩接触带在推进方向上的影响距离为

| $ {L^2} = H\left( {\cot \beta + \cot \alpha } \right), $ | (10) |

式中L2为工作线由底板向顶板推进煤岩接触带在推进方向上的影响距离,m。

推进过程中原煤开采量和混入岩量分别为

| $ {A_{原}} = \left[ {\frac{{hH}}{{\sin \beta }} - {n^2}{H^2}\left( {\cot \beta + \cot \alpha } \right)} \right]{\gamma _{煤}}, $ | (11) |

| $ {A_{岩}} = {H^2}{\left( {1 - n} \right)^2}\left( {\cot \beta + \cot \alpha } \right){\gamma _{岩}}。$ | (12) |

毛煤开采量为

| $ {A_{毛煤}} = {H^2}{\left( {1 - n} \right)^2}\left( {\cot \beta + \cot \alpha } \right){\gamma _{岩}} + \left[ {\frac{{hH}}{{\sin \beta }} - {n^2}{H^2}\left( {\cot \beta + \cot \alpha } \right)} \right]{\gamma _{煤}}。$ | (13) |

损失煤量和单位推进距离上赋存煤量为

| $ {A_{煤}} = {H^2}{n^2}\left( {\cot \beta + \cot \alpha } \right){\gamma _{煤}}, $ | (14) |

| $ {A_{煤}} = \frac{{hH}}{{\sin \beta }}{\gamma _{煤}}。$ | (15) |

煤炭损失率和岩石混入率分别为

| $ {m_3} = \frac{{{n^2}H\left( {\cot \beta + \cot \alpha } \right)\sin \beta }}{h}, $ | (16) |

| $ {m_4} = \frac{{H{{\left( {1 - n} \right)}^2}\left( {\cot \beta + \cot \alpha } \right){\gamma _{岩}}}}{{\frac{h}{{\sin \beta }}{\gamma _{煤}} + \left[ {H{{\left( {1 - n} \right)}^2}{\gamma _{岩}} - {n^2}H{\gamma _{煤}}} \right]\left( {\cot \beta + \cot \alpha } \right)}}, $ | (17) |

式中:m3为工作线由底板向顶板推进单位距离煤炭损失率,%;m4为工作线由底板向顶板推进单位距离岩石混入率,%。

两种推进方式的煤炭损失率之比和岩石混入率之比分别为

| $ {m_5} = \frac{{\left( {\cot \beta - \cot \alpha } \right)}}{{\left( {\cot \beta + \cot \alpha } \right)}} = 1 - \frac{{2\cot \alpha }}{{\cot \beta + \cot \alpha }}, $ | (18) |

| $ {m_6} = \frac{{\frac{h}{{\left( {\cot \beta + \cot \alpha } \right)\sin \beta }}{\gamma _{煤}} + \left[ {H{{\left( {1 - n} \right)}^2}{\gamma _{岩}} - {n^2}{\gamma _{煤}}} \right]}}{{\frac{h}{{\left( {\cot \beta - \cot \alpha } \right)\sin \beta }}{\gamma _{煤}} + \left[ {H{{\left( {1 - n} \right)}^2}{\gamma _{岩}} - {n^2}{\gamma _{煤}}} \right]}}, $ | (19) |

式中:m5为两种推进方式的煤炭损失率之比,常数;m6为两种推进方式的岩石混入率之比,常数。

令

| $ {m_6} = 1 - \frac{{2x\cot \alpha }}{{y\left( {{{\cot }^2}\beta - {{\cot }^2}\alpha } \right) + \left( {\cot \beta - \cot \alpha } \right)}}。$ | (20) |

根据露天矿正常生产时π/2>α>β>0,可知cot β>cot α>0,从而可得:m5 < 1,m6 < 1。可以看出,从顶板向底板推进,不论是从减少混入岩量方面还是降低损失煤量方面都比从底板向顶板推进更具有优势,更加利于选采。

2.2 最小选采厚度造成露天开采矿石损失与贫化的另一个主要原因是矿体的厚度小于最小选采厚度hm。以顶板向底板推进为例,由式(2)、(3)、(4)可知单位体积内含煤率为

| $ i = \frac{{{A_{原}}}}{{{A_{原}} + {A_{岩}}}} = \frac{{\left[ {\frac{h}{{\sin \beta }}{\gamma _{煤}} - {n^2}H\left( {\cot \beta - \cot \alpha } \right)} \right]{\gamma _{煤}}}}{{\frac{h}{{\sin \beta }}{\gamma _{煤}} + \left[ {H{{\left( {1 - n} \right)}^2}{\gamma _{岩}} - {n^2}{\gamma _{煤}}} \right]\left( {\cot \beta - \cot \alpha } \right)}}, $ | (21) |

式中i为开采单位体积内含煤率,%。

则在不考虑运费的前提下露天矿的经济效益为[15]

| $ S = \left( {{A_{原}} + {A_{岩}}} \right)\left( {b \times i \times R - a} \right) =\\ \left[ {\frac{{hH}}{{\sin \beta }} - {n^2}H\left( {\cot \beta - \cot \alpha } \right)} \right]{\gamma _{煤}}\left( {b \times R} \right) - \left( {{A_{原}} + {A_{岩}}} \right)a, $ | (22) |

式中S为露天矿经济效益,元。

将式(3)、(4)、(21)代入式(22),令

| $ n = \frac{{a{\gamma _{岩}}}}{{a\left( {{\gamma _{岩}} - {\gamma _{煤}}} \right) + {\gamma _{煤}}bR}}, $ | (23) |

式中:a为常数,取决于不同时期煤的售价;b为售价关联系数,取决于煤的发热量,元/kcal;R为煤的发热量,kcal/kg。

由式(23)可知煤层的最小选采厚度与售价bR成反比关系。

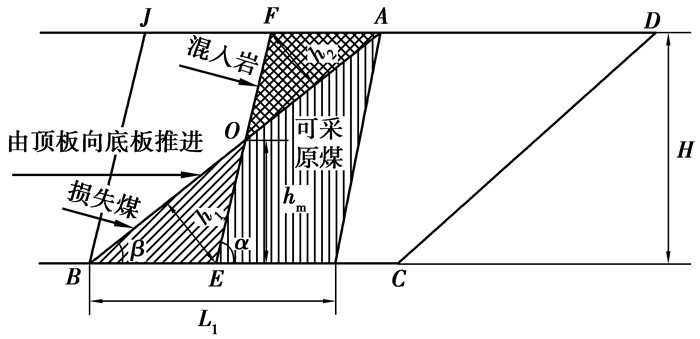

3 台阶高度对选采的影响 3.1 台阶高度与煤层损失及贫化的关系一般台阶高度依赖于采掘设备的规格及台阶的作业方式等。如图 3所示,从顶板向底板推进的过程中,假设EF位置为符合最低选采标准的极限位置,那么OE左侧的煤岩混合处的厚度小于选采煤层厚度hm,即在单位推进长度范围内OE左侧的煤炭资源不符合最低选采标准,OE右侧的煤炭资源满足最低选采标准要求,则当推进量取小微元Δx时,当x→0时,混入岩石与损失煤炭的比值为

|

图 3 选采临界位置 Figure 3 Critical position of selective mining |

| $ \mathop {\lim }\limits_{x \to 0} \frac{{\Delta {V_{岩}}{\gamma _{岩}}}}{{\Delta {V_{煤}}{\gamma _{煤}}}} = \frac{{OF}}{{OE}} = \frac{{{\gamma _{岩}}}}{{{\gamma _{煤}}}}。$ | (24) |

由几何关系可知

| $ OE + OF = \frac{H}{{\sin \alpha }}, $ | (25) |

| $ OE = \frac{{H{\gamma _{煤}}}}{{\sin \alpha \left( {{\gamma _{岩}} + {\gamma _{煤}}} \right)}}, $ | (26) |

| $ OF = \frac{{H{\gamma _{岩}}}}{{\sin \alpha \left( {{\gamma _{岩}} + {\gamma _{煤}}} \right)}}。$ | (27) |

则由正弦定理求三角形面积可知推进单位长度时,岩石的混入量和煤炭损失量分别为

| $ {A_{岩}} = \frac{1}{2}{\left( {\frac{{H{\gamma _{岩}}}}{{\sin \alpha \left( {{\gamma _{岩}} + {\gamma _{煤}}} \right)}}} \right)^2}\frac{{\sin \alpha \sin \left( {\alpha - \beta } \right)}}{{\sin \beta }}{\gamma _{岩}}, $ | (28) |

| $ {A_{损}} = \frac{1}{2}{\left( {\frac{{H{\gamma _{煤}}}}{{\sin \alpha \left( {{\gamma _{岩}} + {\gamma _{煤}}} \right)}}} \right)^2}\frac{{\sin \alpha \sin \left( {\alpha - \beta } \right)}}{{\sin \beta }}{\gamma _{煤}}. $ | (29) |

设露天矿煤炭储量为M,采区长度为X,工作线长度为Lg,采掘带宽度为D,则露天矿煤炭损失率和岩石混入率分别为

| $ {m_7} = \frac{{{A_{损}}X{L_{\rm{g}}}}}{{MD}}, $ | (30) |

| $ {m_8} = \frac{{{A_{岩}}X{L_{\rm{g}}}}}{{MD}}, $ | (31) |

式中:m7为露天矿整体煤炭损失率,%;m8为露天矿整体岩石混入率,%。

3.2 最小可采厚度及最小剔除厚度如图 3所示,在△BOE中,BO边上的高为h1,那么当煤层厚度h < h1时,由于采掘设备性能的限制,开采这部分煤炭的经济效益无法满足最低效益要求,因此这部分煤炭全部损失,只有当煤层厚度h≥h1开采这部分煤炭的经济效益才能满足最低效益要求,即h1为煤层最小可采厚度。由几何关系及式(26)可知

| $ {h_1} = \frac{{H{\gamma _{煤}}\sin \left( {\alpha - \beta } \right)}}{{\sin \alpha \left( {{\gamma _{岩}} + {\gamma _{煤}}} \right)}}, $ | (32) |

式中h1为煤层最小可采厚度,m。

在△FOA中,AO边上的高为h2,当岩石厚度hy>h2时,由于采掘设备性能的限制,岩石无法有效剔除,全部混入煤中,因此开采这部分煤炭的经济效益同样无法满足最低效益要求,只有当岩石厚度hy≤h2时开采这部分煤炭的经济效益才能满足最低效益要求,即h2为夹矸最小剔除厚度。同理由几何关系及式(27)可知

| $ {h_2} = \frac{{H{\gamma _{岩}}\sin \left( {\alpha - \beta } \right)}}{{\sin \alpha \left( {{\gamma _{岩}} + {\gamma _{煤}}} \right)}}, $ | (33) |

式中h2为夹矸最小剔除厚度,m。

通过式(28)、(29)可以看出,煤层的损失率与岩石的混入率与煤层倾角、台阶坡面角、台阶高度呈二次抛物线关系,由(32)、(33)可知煤层最小可采厚度和夹矸最小剔除厚度则与煤层倾角、台阶坡面角台阶高度呈一次线性递增关系。由于台阶坡面角是一定的,煤层倾角在一定时期内变化不大,因此煤层最小可采厚度、夹矸最小剔除厚度、尤其是岩石混入率、煤炭损失率、主要受台阶高度影响较大。

当台阶高度越大,煤炭的损失率、岩石的混入率、煤层最小可采厚度和夹矸最小剔除厚度也随之增大。但是,台阶高度越小,设备效率降低,导致生产组织复杂。因此,应该依据矿山使用设备及矿山允许的煤炭损失率和岩石混入率,综合确定台阶的合理临界高度。

4 实例研究内蒙古白音华二号露天煤矿(以下称二号矿)年生产能力为15.0 Mt/a,煤层倾角平均10°,原煤容重为1.30 t/m3,岩石平均容重为2.1 t/m3,主采煤层为2-1中下煤和3煤组,其中2-1中下煤平均厚度15 m,含厚度小于1 m的夹矸4层。由于厚度较薄,硬度较小,矸石在煤层开采处易于和煤层混合,其与煤混合开采,将增大原煤的灰分并降低发热量,而煤矸石可制做成免烧矸石砖或矸石轻骨料水泥砌砖,既可以提高矿山的经济效益又能合理利用煤矸石。

4.1 二号矿选采工艺露天矿2-1中下煤层原煤平均灰分(Ad)产率为33.04%,属中高灰煤。平均干燥基低位发热量(Qnet.d)为3 998 kcal/kg,属中低热值煤,发热量受灰分影响较大。根据矿山生产实际情况,如果能够将占2-1中下煤原煤质量20%的夹矸予以剔除,经过选采程序可以将原煤灰分降低到原来的25%以下,其平均干燥基高位发热量能提高到4 780~5 019 kcal/kg。按照目前现有的选采工艺,技术相对成熟且能够有效剔除厚度小于1 m的夹矸的仅有露天采矿机工艺。

根据本露天矿的煤炭质量并结合本矿区近期煤炭销售价格及市场销售情况,发热量3 824~4 063 kcal/kg的煤洗选后折合成原煤平均价格为120元/t(不含税),发热量4 780~5 019 kcal/kg的煤选后平均售价160元/t(不含税),煤矸石的售价为20元/t。露天采矿机破碎原煤及矸石的成本分别为4.5、5.5元/m3,装载原煤及矸石的成本分别为4.0、4.5元/m3。计算2-1中下煤吨煤选采效益为

| $ {S_{选}} = \left( {160 \times 0.8 + 20} \right) - \frac{{\left[ {0.8\left( {4.5 + 4.0} \right) + 0.2\left( {5.5 + 4.5} \right)} \right]}}{{1.3}} - 120 = 21.23, $ |

即二号矿选采2-1中下煤的吨煤经济效益为21.23元/t。

4.2 二号矿合理选采厚度及推进方式 4.2.1 选采厚度根据秦皇岛港口统计数据,售价与发热量的关系为:z=aR-b=0.5R-240。考虑洗煤厂洗选的影响,确定常数a=240,售价关联系数b=0.5,运输费用取300元/t,已知煤容重为1.3 t/m3,岩石容重为2.1 t/m3,R=3 998 kcal/kg代入式(23)可得最小选采厚度系数n=0.18,则煤层最小选采厚度为

| $ {h_{\rm{m}}} = nH = 0.18 \times 15 = 2.7\left( {\rm{m}} \right)。$ |

工作线由顶板向底板推进时,根据式(3)和式(4)计算单位体积台阶开采范围内开采煤量为1 216.27 t,混入岩量为535.84 t。由式(22)得二号矿开采单位台阶范围的2-1中下煤经济效益为

| $ {S_1} = 1752.11 \times \left( {0.2 \times 0.69 \times 3998 - 240} \right) = 546\;174.7\left( {元} \right)。$ |

工作线由底板向顶板推进时,同理由式(11)和式(12)计算单位体积台阶开采范围内开采煤量为1 186.69 t,混入岩量为634.80 t,由式(22)得二号矿开采单位台阶范围的2-1中下煤经济效益为

| $ {S_2} = 1821.49 \times \left( {0.2 \times 0.69 \times 3998 - 240} \right) = 509\;543.6\left( {元} \right)。$ |

综上所述可知该矿开采单位体积台阶工作线由顶板向底板推进较工作线由底板向顶板推进增加选采效益36 631元。

4.3 二号矿台阶高度与选采效果的关系台阶高度与煤层损失率及贫化率的关系。截止2014年末二号矿首采区剩余储量为246.62 Mt,首采区未开采长度3 100 m,工作线长度1 200 m,根据式(30)和式(31)计算二号矿不同台阶高度时露天矿损失率和岩石混入率,计算结果见表 2。

| 表 2 不同台阶高度时二号矿煤炭损失率和岩石混入率 Table 2 Coal loss rate and rock mixing rate of No. 2 open pit at different bench heights |

由表 2可以看出,煤炭损失率和岩石混入率与台阶高度成正比关系,当台阶高度大于一定临界值时,随着台阶高度的增加,煤炭损失率和岩石混入率增长的速率也增大。考虑二号矿采掘设备技术性能和穿爆效率,确定台阶高度为15 m。

二号矿最小可采厚度及最小剔除厚度。将台阶高度H=15 m代入式(32)和式(33)可得二号矿煤层最小可采厚度为h1=4.48 m,岩石最小剔除厚度为h2=6.85 m。

5 结论1) 不同开采工艺的选采效果存在很大差异,一般情况下选采效果与设备型号的大小成反比关系。不同的煤岩选采类型应根据自身特点及选采工艺的适用条件选择选合理的的选采工艺。

2) 推进方式是影响选采效果的主要因素之一,比较两种推进方式在推进过程中的煤炭损失率和岩石混入率得出:工作线由顶板向底板推进较底板向顶板推进的选采效果更优。煤层的最小选采厚度主要受煤炭售价的影响且与售价成反比关系。

3) 露天矿选采效果主要受台阶高度的影响,随着台阶高度的增大选采效果明显降低,煤层的最小可采厚度及矸石的最小剔除厚度与台阶高度呈线性递增关系。通过优化台阶高度可以有效提高矿山选采效果。

4) 以白音华二号露天矿为实例进行研究,得出了二号矿能够有效剔除夹矸的选采工艺为露天采矿机工艺,吨煤选采效益为21.23元/t;合理选采厚度为2.7 m,拉沟方案为工作线由顶板向底板推进,增加选采效益36 631元;考虑选采效果确定二号矿的台阶高度为15 m,最小可采厚度4.48 m,最小剔除厚度6.85 m。

| [1] |

刘桐. 霍林河一号露天矿采区划分及过渡优化研究[D]. 徐州: 中国矿业大学, 2016. LIU Tong. Huolinhe No. 1 opencast coal mine mining division and transition optimization of[D]. Xuzhou: China University of Mining and Technology, 2016. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10290-1016909648.htm |

| [2] |

赵博深. 露天矿群开发设计理论与工程优化研究[D]. 北京: 中国矿业大学(北京), 2015. ZHAO Boshen. Study on theory and engineering optimization of open pit mine group development[D]. China University of Mining and Technology (Beijing), 2015. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-11413-1015444976.htm |

| [3] | Aykul H, Yalcin E, Ediz I G, et al. Equipment selection for high selective excavation surface coal mining[J]. Journal of the South African Institute of Mining and Metallurgy, 2007, 107(3): 195–210. |

| [4] | Bayer A K, Vinzelberg G, Poths M. Innovative approaches to selective lignite mining by bucket-wheel excavators:boundary detection using laser-induced fluorescence(LIF)[J]. World of Mining-Surface and Underground, 2004, 56(6): 422–429. |

| [5] | Vogt W, Strunk S. Highly selective mining of thin strata in surface coal mines-concepts, methods and effects on coal utilization[J]. Surface Mining, 1996, 48(1): 25–35. |

| [6] |

李任斌.

南芬露天矿减少矿石贫化与损失的措施[J]. 本钢技术, 2004(1): 10–12.

LI Renbin. Measures for reducing ore dilution and loss in Nanfen open pit mine[J]. Bengang Technology, 2004(1): 10–12. (in Chinese) |

| [7] | Najor J, Hagan P C. Improvements in truck and shovel scheduling based on capacity constraint modeling[J]. Australasian Institute of Mining and Metallurgy Publication Series, 2007(9): 87–91. |

| [8] | Aruna M, Murthy C S N, Pai R, et al. Applications of computer in mining industry with special regard to shovel-dumper productivity[J]. Journal of Mines, Metals and Fuels, 2007, 55(6/7): 191–194. |

| [9] |

马力, 李克民, 彭洪阁, 等.

露天煤矿倒堆条件下底部薄煤层柱式回采工艺研究[J]. 采矿与安全工程学报, 2015, 32(1): 73–77.

MA Li, LI Kemin, PENG Hongge, et al. Study on pillar mining technique for bottom thin coal seam in surface coal mine adopting stripping technology[J]. Journal of Mining & Safety Engineering, 2015, 32(1): 73–77. (in Chinese) |

| [10] | Schimm B. Economic mining of thin seams in flat deposits with surface miners[J]. Mining Technology, 1996, 78(895): 89–92. |

| [11] | Olaleye B M. Influence of some rock strength properties on jaw crusher performance in granite quarry[J]. Mining Science and Technology (China), 2010, 20(2): 204–208. DOI:10.1016/S1674-5264(09)60185-X |

| [12] | Eyll-Vetter M, Voigt J. Build-up and support for regional initiatives around opencast mines[C]/[KG-0. 5mm]/Proceedings of the 12th International Symposium Continuous Surface Mining, 2014, Aachen. [S. l. ]: Springer International Publishing, 2015: 615-630. |

| [13] |

周俊峰.

合理选择爆破方案, 减小煤炭损失与贫化[J]. 露天采矿技术, 2004(1): 3–4.

ZHOU Junfeng. Reasonable selection of blasting scheme, reducing the loss and dilution of coal[J]. Opencast Ming Technology, 2004(1): 3–4. (in Chinese) |

| [14] |

胡福祥, 蔡鸿起.

露天矿台阶高度的优化[J]. 金属矿山, 1998(2): 1–7.

HU Fuxiang, CAI Hongqi. Optimization of bench height of open pit mine[J]. Metal Mine, 1998(2): 1–7. (in Chinese) |

| [15] |

丁立明. 露天煤矿复合煤层选采理论与方法研究[D]. 徐州: 中国矿业大学, 2012. DING Liming. Study on the theory and method of composite coal seam mining in open pit coal mine[D]. Xuzhou: China University of Mining and Technology, 2012. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D217882 |

2018, Vol. 41

2018, Vol. 41