随着工业技术的发展,越来越多的工业领域需要透明材料(PMMA),特别是在汽车、航空航天、航海、兵器、化工、土木、交通等行业中,透明材料的应用非常普遍。例如,在汽车前挡风玻璃的应用中,透明件在遇到高速撞击时,不仅承受一定载荷撞击的力, 而且,破坏后不会形成玻璃碎片飞溅到人体造成伤害。在很多行业中,透明材料的实际应用还直接关系到人身安全问题,比如,高层建筑外墙透明玻璃、旅游景区中玻璃栈道,还有坦克驾驶员的视野窗等。特别是在实际工程应用的构件受到集中载荷作用而产生应力集中现象,危害更大,给构件造成一定的损伤,缩减材料寿命,甚至对安全生产、生活构成了一定的威胁。因此,在应力集中区域,研究其变形、应力和应变对于这些材料的可靠性研究、产品设计以及其寿命估算都有着极其重要的意义。转角场能反映应力集中区域应力场的强弱,能直观判断应力集中具体位置。为了更好地开发和利用透明材料的性能优势,近年来,许多学者对此进行了大量的研究,得到了很多研究成果。

数字梯度敏感法(DGS, digital gradient sensing method)[1]是一种基于物体表面散斑图像灰度分析,获得物体运动和变形信息的新型光测方法。DGS最早是由Periasamy和Tippur[2]在2012年提出来。DGS首先用数字图像相关方法(DIC, digital image correlation method)测量透明件的全场位移,再利用光弹原理建立透明材料的应力梯度与透明件光线偏转角之间的关系得到透明材料的转角场。近年来,非接触DIC经历了显著的技术改进[3-5]和大量的工程应用[6-9]。俞立平等[10]提出了一种基于智能手机成像和参考试样补偿法的高精度二维DIC,利用参考试样补偿法来消除面内刚体平移和离面位移等不利影响因素引起的位移测量误差,并利用面内刚体平移、离面平移和离面转动的试验验证了该参考试样补偿法的有效性。潘兵[11]等详细分析了相机自热、离面位移和镜头畸变对二维DIC位移和应变测量结果的影响。通过试验研究了3种典型的成像镜头(标准成像镜头、物方远心成像镜头和双远心成像镜头)对以上不利因素的抗干扰能力。试验显示使用高质量的双远心镜头不仅对被测物体的离面位移和相机自热不敏感,而且镜头畸变也小到可以忽略不计。由于DGS是以DIC为基础的一种光学测量方法,所以,在运用DIC测量中不可避免地产生的面内刚体平移和离面位移所引起的影响,导致DGS测量的转角场产生误差。张蕊[12-13]基于二维DIC测量光线的角度偏移,发现由于面内刚体平移和离面位移引起了测量误差。面内刚体平移与离面位移是不可避免的影响因素,用通用的方法来消除聚甲基丙烯酸甲酯(PMMA)板在加载点应力集中附近和裂纹尖端的应力梯度误差,计算了裂纹尖端的应力强度因子。通过试验法和有限元法的比较表明,这种消除误差的方法是有效的,但是没有给出量化结果。

文中对PMMA板进行三点弯曲试验,利用DGS原理得到在PMMA板在集中载荷作用下应力集中附近的转角场。将直接测量得到的转角场与解析值比较,发现试验结果存在一定的误差。这是由于试验过程中不可避免地存在面内刚体平移和离面位移等不利影响因素,导致转角场试验测量值产生误差。为了消除试验测量过程中引起的误差,运用补偿区域法[10]对上述不利影响因素进行消除,并且给出了量化结果。然后,将经过补偿区域法后的转角场与解析值进行对比。结果表明,面内刚体平移和离面位移的影响因素造成的试验误差不可忽略,补偿区域法成功地消除了由试验过程中面内刚体平移和离面位移引起的误差。

1 试验测量的基本原理 1.1 试验装置DGS的试验示意如图 1所示,它由1个散斑靶平面、1个待测透明试件以及1个摄像机组成。靶平面表面的制作是在白色光滑平面板上喷一层黑色油漆随机斑点。待测透明试件放在散斑靶平面的前面,设计两者平行相距为Δ。在待测试件前方与其相距L(≫Δ)的地方放置一长焦距摄像机,摄像机镜头平面、散斑靶平面和待测透明件三者必须两两相互平行。为使摄像机得到清晰的照片,在散斑靶平面前通过冷光源给予充足均匀的光线。试验中放置的待测透明件受力状态如图 2所示。

|

图 1 数字梯度敏感法试验 Figure 1 Test of digital gradient sensing method |

|

图 2 样本三点弯曲试验模型 Figure 2 model of Sample three point bending experimental |

文中用DGS测量PMMA板在三点弯曲试验下应力集中附近的转角场。将未加载试验样本时拍摄得到的图像作为后续处理试验数据的参考图像,经过加载后拍摄得到的图像作为变形图像。透明板的折射率为n,厚度为B=10 mm,如图 1所示,在透明板的边缘施加线性集中力后,由于应力集中使得透明板的折射率发生变化,导致光线产生微小偏转。根据文献[14-15]推导了偏转角和位移的关系,得到了光-力学控制方程。也就是由光弹方程和平面应力条件推导出偏转角和应力梯度的关系方程。如图 2所示,以加载点作为原点,建立透明件的直角坐标系。透明件在直角坐标系内任意一点Q(x, y), 发生变形后由于光线发生偏转,Q对应的坐标变为(x+δx, y+δy),δx和δy分别表示x和y方向上的位移。所以,数字梯度敏感方法在转角场控制方程为

| $ {\varphi _x} = \frac{{{\delta _x}}}{\Delta } = {C_\sigma }B\frac{{\partial ({\sigma _x} + {\sigma _y})}}{{{\partial _x}}}, $ | (1) |

| $ {\varphi _y} = \frac{{{\delta _y}}}{\Delta } = {C_\sigma }B\frac{{\partial ({\sigma _x} + {\sigma _y})}}{{{\partial _y}}}。$ | (2) |

根据文献[16],同样以加载点为原点,直角坐标系转化为极坐标系的关系为

| $ {r_i} = \sqrt {{{({x_i}-{x_0})}^2} + {{({y_i}-{y_0})}^2}}, $ | (3) |

| $ {\theta _i} = {\text{arctan}}(\frac{{{y_i}-{y_0}}}{{{x_i}-{x_0}}})。$ | (4) |

根据文献[15]的推导关系,试验样本x和y方向上的转角场φx和φy的解析值为

| $ {\varphi _x} = {C_\sigma }B\frac{{2F{\text{cos}}\left( {2\theta } \right)}}{{{\mathtt{π}}B{r^2}}}, $ | (5) |

| $ {\varphi _y} = {C_\sigma }B\frac{{2F{\text{sin}}\left( {2\theta } \right)}}{{{\mathtt{π}}B{r^2}}}。$ | (6) |

式中:Cσ=-1×10-10m2/N为试验样本的光弹常数;B=10 mm为样本厚度;F为载荷;r和θ为极坐标系下的坐标。

通过拍摄透过加载前后透明板的目标板上的散斑图片,可以获得参考图像与变形后的图像,用Vic-2D(Version 4.2)对图像进行处理得到各个点的位移和坐标。随后由式(1)~式(2)可以计算获得全场偏转角试验值φx和φy。已知透明板和目标板之间的距离Δ,可以利用φx=δx/Δ和φy=δy/Δ算出全场偏转角试验值φx和φy。利用式(5)~式(6)可以计算φx和φy的解析值。

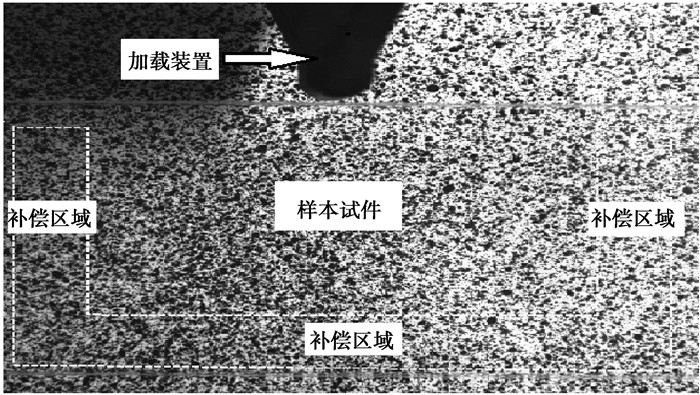

二维DIC作为一种非接触测量全场变形的光学测量方法,在工程问题上有着普遍的应用。由于DIC假设物体只发生面内位移,而试验的加载过程中往往存在不可避免的面内刚体平移和离面位移引起面内位移的测量误差,进而导致转角场的计算误差。针对这一问题,图 3所示运用补偿区域法[12]对试验测量得到的转角场进行分析探究,以消除不可避免的面内刚体平移和离面位移引起面内位移的测量误差。如图 3所示,选择远离载荷的区域为补偿区域(ROC, region of compensation), 加载点附近区域为感兴趣区域(ROI, region of interesting)。

|

图 3 试验误差补偿方法示意图 Figure 3 Sketch the experiment error compensation method |

理论上,远离加载点区域(也就是补偿区域)的真实偏转角为零,但是,补偿区域在实际试验的加载过程中确实产生了微小偏转角,这些微小偏转角就是由于面内刚体平移和离面位移等不利因素引起的在补偿区域中的测量误差。因此,可以认为通过DIC测量得到的在补偿区域内的位移都是由面内刚体平移和离面位移引起的测量误差。补偿区域和感兴趣区域在同一平面内,2个区域内各点的转角场测量误差都可以用式(7)~式(8)表示[12]。

| $ {\varphi _{xck}} = {a_0} + {a_1}{x_{ck}} + {a_2}{y_{ck}} + {a_3}x_{_{ck}}^{^2} + {a_4}{x_{ck}}{y_{ck}} + {a_5}{x_{ck}}y_{_{ck}}^{^2}, $ | (7) |

| $ {\varphi _{yck}} = {b_0} + {b_1}{x_{ck}} + {b_2}{y_{ck}} + {b_3}{x_{ck}}{y_{ck}} + {b_4}y_{_{ck}}^{^2} + {b_5}y_{_{ck}}^{^3}。$ | (8) |

这里φxck和φyck的理论值为零,实际试验过程中,由于面内刚体平移和离面位移的确产生了微小偏转角,这就是转角测量误差。这个微小偏转角可以由φxck=δxck/Δ和φyck=δyck/Δ得到,δxck和δyck为补偿区域产生的x和y方向上的位移测量值,可以直接由DIC测量得到。a0和b0由面内刚体平移除以L得到。a1, a2, a3, a4, a5, b1, b2, b3, b4, b5是离面转动和面内转动除以Δ得到的常数,k表示第k个点。但是,面内刚体平移和离面位移并不知道,因此,这些系数都是未知系数。根据补偿区域法,由ROC内所有计算点的偏转角和坐标可知,式(7)~式(8)的待求系数a0, a1, a2, a3, a4, a5, b0, b1, b2, b3, b4, b5都可以通过最小二乘法[17]确定。然后,把得到的系数a0, a1, a2, a3, a4, a5, b0, b1, b2, b3, b4, b5,以及ROI内各计算点的坐标值代入式(7)~式(8)便可计算出ROI内各点由不利因素引起的转角场测量误差。最后,从ROI内的试验转角场测量值φx和φy中减去ROI内相应的转角场测量误差φxck和φyck,即可获得校正后ROI内的转角场φ′xk和φ′yk。

这些未知系数可以由线性最小二乘法拟合,对于n个计算点的补偿区域(n>12),式(7)~式(8)用矩阵形式有

| $ \mathit{\boldsymbol{h}} = ({X^{\text{T}}}X)-1{X^{\text{T}}}d, $ | (9) |

这里的h向量矩阵参数为

| $ \mathit{\boldsymbol{h}} = {({a_0}\;\;\;{a_1}\;\;\;{a_2}\;\;\;{a_3}\;\;\;{a_4}\;\;\;{a_5}\;\;\;{b_0}\;\;\;{b_1}\;\;\;{b_2}\;\;\;{b_3}\;\;\;{b_4}\;\;\;{b_5})^{\text{T}}}, $ | (10) |

X和d表示为

| $ \mathit{\boldsymbol{X = }}\left[{\begin{array}{*{20}{c}} 1&{{x_1}}&{{y_1}}&{x_1^2}&{{x_1}{y_1}}&{{x_1}y_1^2}&0&0&0&0&0&0 \\ \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots \\ 1&{{x_n}}&{{y_n}}&{x_n^2}&{{x_n}{y_n}}&{{x_n}y_n^2}&0&0&0&0&0&0 \\ 0&0&0&0&0&0&1&{{x_1}}&{{y_1}}&{{x_1}{y_1}}&{y_1^2}&{y_1^3} \\ \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots & \vdots \\ 0&0&0&0&0&0&1&{{x_n}}&{{y_n}}&{{x_n}{y_n}}&{y_n^2}&{y_n^3} \end{array}} \right], $ | (11) |

| $ d = [{\varphi _{x1}}\;\;\; \ldots \;\;\;{\varphi _{xn}}{\varphi _{y1}}\;\;\; \ldots \;\;\;{\varphi _{yn}}]。$ | (12) |

通过直接在感兴趣区域内测量得到的转角场φxk和φyk,减去感兴趣区域内由面内刚体平移和离面位移所引起的偏转角场φxck和φyck, 得到修正后感兴趣区域转角场为

| $ \varphi {'_{xk}} = {\varphi _{xk}}-{a_0}-{a_1}{x_{ck}}-{a_2}{y_{ck}} - {a_3}x_{_{ck}}^{^2} - {a_4}{x_{ck}}{y_{ck}} - {a_5}{x_{ck}}y_{_{ck}}^{^2}, $ | (13) |

| $ \varphi {'_{yk}} = {\varphi _{yk}}-{b_0}-{b_1}{x_{ck}}-{b_2}{y_{ck}} - {b_3}{x_{ck}}{y_{ck}} - {b_4}y_{_{ck}}^{^2} - {b_5}y_{_{ck}}^{^3}。$ | (14) |

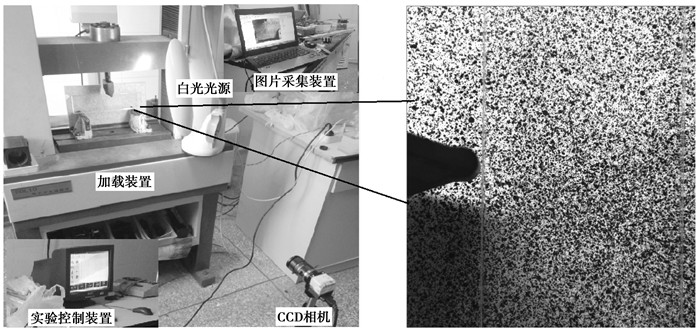

DGS测试平台及试验装置如图 4所示, 加载装置型号为DDL10电子万能试验机。试验前需要准备试验试件PMMA材料,材料尺寸为250 mm×60 mm×10 mm, 材料的杨氏弹性模量为E=2.8×106 MPa, 泊松比为μ=3.5。试验中设计的跨距S=200 mm,载荷加载在试件的中间对称位置。散斑靶平面离试件距离为Δ=35 mm。调整镜头焦距,设计待测试件与镜头相距L=1 m(≫Δ)符合要求,摄像机、试件和散斑靶平面都相互平行且中心在同一高度即可开始试验。

|

图 4 数字梯度敏感方法测试平台及试验装置 Figure 4 Sensitive digital gradient methods test platform and test apparatus |

先加载1个小的载荷接触试件,然后,拍此照片作为后续数据处理时的参考图片。试验加载速度为0.5 mm/min,每加载间隔100 N采集1幅图片。试验所用CCD相机分辨率为2 592×1 944 pixels,图像中1 mm长度对应于20 pixel,计算中选取子区域为29×29 pixel,步长为5 pixel。

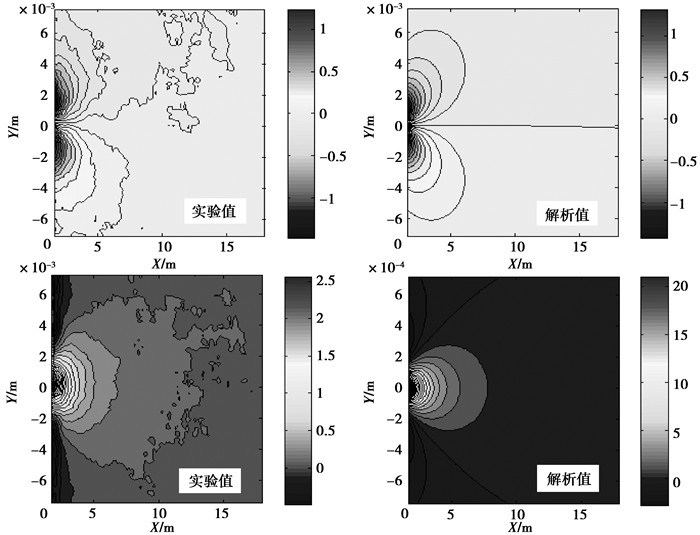

3 试验数据处理及结果将试验得到的图片用Vic-2D(Version 4.2)进行处理, 得到试验加载过程中的位移和各个计算点的坐标。试验数据用MATLAB对式(1)~式(2)进行编程处理,可以得到在不同载荷作用下试件的转角场试验值。直接将式(5)~式(6)得到的解析值和试验值比较,100 N时试验值和解析值比较如图 5所示, 上部分图形为Y方向,下部分图形为X方向。

|

图 5 100 N时试验值(左)与解析值(右) Figure 5 Experimental value (left) and analytical value (right) when 100 N |

由图 5所示100 N时的试验值和解析值进行对比可知,试验中不可避免地发生面内刚体平移和离面位移的影响,使试验值产生了误差。为了消除上述误差对测量转角场的影响,采用补偿区域法消除误差。图 3显示了补偿区域法的原理,加载点附近区域有应力梯度(偏转角)作为感兴趣区域,由于远离加载点的区域应力梯度(偏转角)理论上为零,实际上由于不可避免地存在面内刚体平移和离面位移的影响已经产生了偏转角,因此,图中圈出远离装载点区域用于补偿消除测量误差。

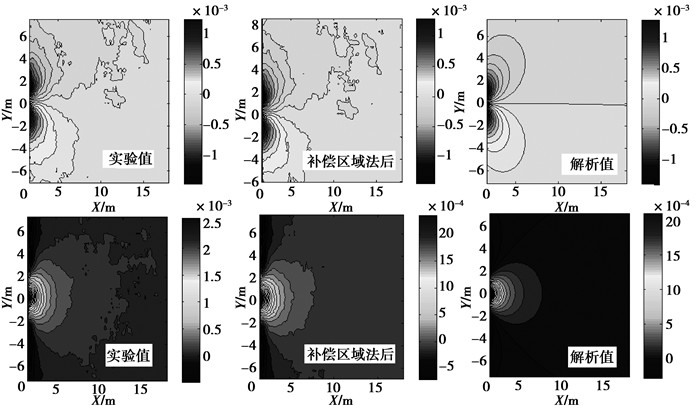

考虑到面内刚体平移和离面位移影响因素,根据式(13)~式(14)进行数据处理,得到补偿区域法前后的试验值和解析值对比,如图 6所示, 上部分图形为Y方向,下部分图形为X方向。

|

图 6 100 N时试验值(左)和补偿区域法后(中)与解析值(右)比较 Figure 6 Comparison withexperimental value (left) and after compensation area method (middle) by analytical values (right) when 100 N |

图 6所示为100 N时的试验值使用补偿区域法前后的转角场和解析值进行比较,发现运用补偿区域法消除测量误差后的转角场与解析值更加接近。为了更直观反映补偿区域法前后的转角场具体的误差,补偿区域法前后和解析值的误差对比,如表 1所示。

| 表 1 补偿区域法前后的误差比较 Table 1 Error comparison before and after compensation area method |

从表 1可以看出,通过使用补偿区域法对试验数据进行处理,得到的转角场试验值的误差明显下降了,说明运用补偿区域法消除试验中不可避免的面内刚体位移和离面位移不利影响因素所造成的试验测量误差是有效的。

4 结语在工程应用中, 面内刚体平移和离面位移等不利影响因素造成的测量误差通常是不可避免的。这些不可避免的位移测量值将被看成是虚拟变形。但是,如果这些位移比较大, 实际产生的位移或者偏转角就会被干扰。面内刚体平移和离面位移在感兴趣区域引起的偏转角场误差从理论上研究,可以使用补偿区域法实现消除测量误差。文中运用DGS测量了PMMA板的转角场,通过补偿区域法得到x和y方向上高精度的转角场为φx和φy。从表 1可知φx和φy的平均相对误差分别为4.90%和5.89%,表明此方法是有效的。

| [1] |

李轩. 数字梯度敏感法的改进与应用[D]. 大连: 大连理工大学, 2015. LI Xuan. Improvement and application of digital gradient sensitive method[D]. Dalian: Dalian university of technology, 2015. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10141-1015356126.htm |

| [2] | Periasamy C, Tippur H V. A full-field digital gradient sensing method for evaluating stress gradients in transparent solids[J]. Applied Optics, 2012, 51(12): 2088–2097. DOI:10.1364/AO.51.002088 |

| [3] | Zhang R, Guo R, Cheng H M. Numerical-experimental hybrid method for stress separation in digital gradient sensing method[J]. Optics and Lasers in Engineering, 2015, 66(3): 122–127. |

| [4] | Zhang R, Guo R, Cheng H M. Combing DGS and Finite-element for stress analysis using inverse boundary[J]. Applied Optics, 2014, 53(35): 8350–8357. DOI:10.1364/AO.53.008350 |

| [5] | Periasamy C, Tippur H V. Nondestructive evaluation of transparent sheets using a full-field digital gradient sensor[J]. NDT & E International, 2013(54): 103–106. |

| [6] | Periasamy C, Tippur H V. Measurement of orthogonal stress gradients due to impact load on a transparent sheet using digital gradient sensing method[J]. Experimental Mechanics, 2013, 53(1): 97–111. DOI:10.1007/s11340-012-9653-x |

| [7] | Zhang R, Guo R, Wang S Y. Mixed mode fracture study of PMMA using digital gradient sensing method[J]. Engineering Fracture Mechanics, 2014, 119(3): 164–172. |

| [8] | Periasamy C, Tippur H V. A full-field reflection-mode digital gradient sensing method for measuring orthogonal slopes and curvatures of thin structures[J]. Measurement Science & Technology, 2013, 24: 9. |

| [9] |

俞海, 郭荣鑫, 夏海廷, 等.

数字梯度敏感法在静态断裂力学实验中的应用[J]. 激光技术, 2014(5): 627–631.

YU Hai, GUO Rongxin, XIA Haiting, et al. Digital gradient sensitive method in the application of static fracture mechanics experiment[J]. Laser technology, 2014(5): 627–631. DOI:10.7510/jgjs.issn.1001-3806.2014.05.011 (in Chinese) |

| [10] |

俞立平. 基于智能手机相机和参考试样补偿法的高精度二维数字图像相关测量[C]//北京力学会. 北京力学会第20届学术年会论文集. 北京: 北京力学会, 2014: 2. YU Liping. High-precision two-dimensional digital image correlation measurement based on smart phone camera and reference sample compensation method[C]//Beijing modality. Beijing modality 20th annual academic essays. Beijing: Beijing modality, 2014: 2. (in Chinese) |

| [11] |

潘兵, 俞立平, 吴大方.

使用双远心镜头的高精度二维数字图像相关测量系统[J]. 光学学报, 2013(4): 105–115.

PAN Bing, YU Liping, WU Dafang. Use double telecentric lens of high precision two-dimensional digital image correlation measurement system[J]. Journal of optics, 2013(4): 105–115. (in Chinese) |

| [12] | Zhang R. Evaluating angular deflections from digital gradient sensing method with rigid-motion deleted[J]. Measurement Science & Technology, 2016, 27(6): 065–202. |

| [13] | Zhang R, Guo R, Cheng H M. A generalized DGS method for studying the deformation field around a crack tip[J]. Optics & Lasers in Engineering, 2016, 79: 1–8. |

| [14] | Periasamy C, Tippur H V. Measurement of crack-tip and punch-tip transient deformations and stressintensity factors using Digital Gradient Sensing technique[J]. EngngFract Mech, 2012(98): 185–199. |

| [15] | Yuan Y A, Hao W F, Ma Y J. Stress field at V-notch tip in polymer materials using digital gradient sensing[J]. Mechanics of Advanced Materials and Structures, 2016(23): 350–356. |

| [16] |

郝文峰, 原亚南, 马寅佶.

数字梯度敏感方法及其在航空透明件断裂力学中的应用[J]. 实验力学, 2015(5): 607–612.

HAO Wenfeng, YUAN Yanan, MA Yinji. Sensitive digital gradient method and its application in aviation transparent pieces of fracture mechanics[J]. Journal of experimental mechanics, 2015(5): 607–612. DOI:10.7520/1001-4888-14-220 (in Chinese) |

| [17] |

贾有权, 杜家吉.

光弹性确定应力强度因子的加权最小二乘法[J]. 固体力学学报, 1983(3): 390–399.

JIA Youquan, DU Jiaji. Photoelastic determine the stress intensity factor of the weighted least-square method[J]. Journal of solid mechanics, 1983(3): 390–399. (in Chinese) |

2018, Vol. 41

2018, Vol. 41