2. 重庆大学 航空航天学院, 重庆 400044

2. Department of Engineering Mechanics, College of Aerospace Engineering, Chongqing Key Laboratory of Heterogeneous Material Mechanics, Chongqing University, Chongqing 400044, P. R. China

随着科学技术和现代工业的发展,单一材料已经不能满足高精尖技术的发展需求,为此,各种增强复合材料引起了人们的广泛关注,成为当今材料科学发展的新热点[1-3]。高分子基纳米复合材料以其高强度、高比模量、低比重、小尺寸效应和界面效应,在声、光、电、力、热等方面展现出优异的效果[4]。但与传统的金属、陶瓷材料相比,高分子材料的热膨胀较大,不仅在成型和加工过程中容易产生较大的残余应力,而且温度和地理环境改变时,也容易造成尺寸的改变,产生严重的变形等,这些科学问题都待解决[5]。

在改善高分子材料热膨胀系数上,业界做了大量的研究。目前,多数研究围绕着填充纳米颗粒,其中主要有纳米石墨、碳纳米管、石墨烯等[6]。Kalaitzidou等人[7]在聚丙烯中添加质量分数为3.0%的石墨纳米片,其热膨胀系数减少了25%。在Alamusi以往的研究中[8],碳纳米管质量分数分别为1.0%和3.0%时,环氧树脂热变形率分别降低了25%和35%。Zhao等人[9]分别研究了石墨烯片和泡沫石墨烯对聚二甲硅氧烷材料热膨胀特性的影响,分别制备填料为0.7wt%的复合材料,添加石墨烯片的复合材料的热膨胀系数为2.456 μm/℃;添加泡沫石墨烯复合材料的热膨胀系数为1.512 μm/℃,都比纯聚二甲硅氧烷2.904 μm/℃的热膨胀系数小很多。Wang等人[10]在环氧树脂中通过添加1.0%的氧化石墨烯,复合材料的热膨胀系数得到了明显的改善。

石墨烯作为一种新型的纳米材料,以其优异的物理、化学性能,在高分子材料中展现出卓越的性能[11-13]。其高导热、导电以及负热膨胀能力,可以作为多功能纳米复合材料的理想填料。环氧树脂作为一种常见的高分子材料,由于其使用方便,具有较强的黏结性、耐腐蚀、固化效果优良等,经常作为复合材料基体使用[14-16]。但文献表明,到目前为止,关于石墨烯/环氧树脂纳米复合材料的热膨胀特性的研究比较少见,其中实验研究更是极为罕见。因而,本研究对石墨烯/环氧树脂纳米复合材料的制备工艺及其导电性和热膨胀特性进行了系统的研究。

1 实验部分 1.1 实验原料与试剂环氧树脂:杭州五会港胶黏剂有限公司生产,型号JH-5511;环氧树脂固化剂:四川省蒲江精细化工厂生产,型号JA-I22;无水乙醇:成都市科龙化工试剂厂生产,质量分数不低于99.5%;丙酮:成都市科龙化工试剂厂生产,质量分数不低于99.5%;烷基苯磺酸钠(DBS):青岛优索化学科技有限公司生产,型号LAS-90;石墨烯粉末:宁波墨西科技有限公司生产,质量分数为(80±0.5)%。

1.2 实验仪器与设备自转公转搅拌机:日本THINKY公司生产,型号AR-100;超声波分散器:上海生析超声仪器有限公司生产,型号FS-1200N;电热鼓风干燥箱:上海一恒科学仪器有限公司生产,型号DHG-9075A;真空干燥箱:上海一恒科学仪器有限公司生产,型号DZF-6050;电阻测试仪进行室温测试:佰力博,HRMS-900;原子力显微镜:AFM,SPI3800N,Seiko,Japan;扫描电子显微镜:SEM,7610F,JEOL,Japan静态热机械分析仪:TMA,Q400,TA,America。

1.3 纳米复合材料的制备经过多次实验,优化后的石墨烯/环氧树脂纳米复合材料样品试样的制备步骤如图 1所示:①增强材料浸泡:使用电子天平称取微量石墨烯,加入适量无水乙醇溶液,预浸泡大于6 h;②增强材料行星搅拌:称取微量的烷基苯磺酸钠,加入石墨烯浸泡液中,之后行星搅拌30 min,转速2 000 r/min;③增强材料混合搅拌:使用超声振动搅拌30 min,再使用行星搅拌5 min,转速2 000 r/min,混合搅拌循环6次;④高分子材料溶解:在环氧树脂中加入适量丙酮溶液,超声振动搅拌5 min,让环氧树脂充分溶解;⑤纳米复合材料混合搅拌:将环氧树脂混合液与石墨烯溶液混合,并使用超声振动搅拌30 min,再使用行星搅拌5 min,本搅拌循环6次;⑥挥发溶剂过程:将溶液置于鼓风干燥箱中挥发大部分溶剂,再置于真空干燥箱中继续挥发溶剂,温度为90 ℃,干燥时间为10 h;⑦固化剂添加:向溶液中加入固化剂,固化剂与环氧树脂的质量比为1:3,行星搅拌3 min,除泡2 min;⑧固化过程:将溶液浇筑到模具中,在温度为80 ℃下,固化2 h,之后在温度120 ℃下,固化2 h,随炉冷却,获得石墨烯/环氧树脂纳米复合材料。调整石墨烯在环氧树脂中的添加比例,分别制备质量分数为1.0%~5.0%的石墨烯/环氧树脂纳米复合材料试样,并制备出纯环氧树脂试样。

|

图 1 石墨烯/环氧树脂纳米复合材料的制备 Figure 1 Fabrication process of graphene/epoxy nanocomposites |

将纯环氧树脂和不同含量添加石墨烯的石墨烯/环氧树脂纳米复合材料制成直径为1 mm,厚度为2.0 mm的小圆柱,用1 000目的砂纸擦除材料的两底面,并用导电银浆均匀涂抹,作为电极,用高温电阻测试仪进行室温测试(HRMS-900)。

1.5 样品热膨胀的测试石墨烯/环氧树脂纳米复合材料和纯环氧树脂的受热膨胀用静态热机械分析仪(TMA)来测试。将纯环氧树脂及不同石墨烯含量的复合材料制成4 mm×4 mm×10 mm的方条,为了消除制备过程中热历史对试样热膨胀性能的影响,所有试样在测试前均在120 ℃下热处理2 h。根据静态热机械分析仪的压缩模式进行测试,恒定探头的力为0.005 N,将试样放入静态热机械分析仪中,设定测试温度范围为30~120 ℃,升温速率为5.0 ℃ /min,系统自动测试并记录样品的热膨胀曲线。纯环氧树脂及不同石墨烯含量复合材料的热膨胀率(ε)热膨胀系数(αl)值由下式计算:

| $ \mathit{\varepsilon }{\rm{ = }}\frac{{{\rm{\Delta }}\mathit{l}}}{{{\mathit{l}_{\rm{0}}}}}{\rm{ \times 100\% , }} $ | (1) |

| $ {\mathit{\alpha }_\mathit{l}}{\rm{ = }}\frac{{{\rm{\Delta }}\mathit{l}}}{{{\mathit{l}_{\rm{0}}}}}{\rm{\cdot}}\frac{{\rm{1}}}{{{\rm{\Delta }}\mathit{T}}}。$ | (2) |

将少量的石墨烯粉末均匀分散到适量的无水乙醇中,通过超声振动和搅拌仪搅拌,制备石墨烯溶液,再将石墨烯溶液稀释,滴于云母片,常温干燥,用原子力显微镜(AFM)测试石墨烯片层厚度;用扫描电子显微镜(SEM)观察石墨烯外观形貌。

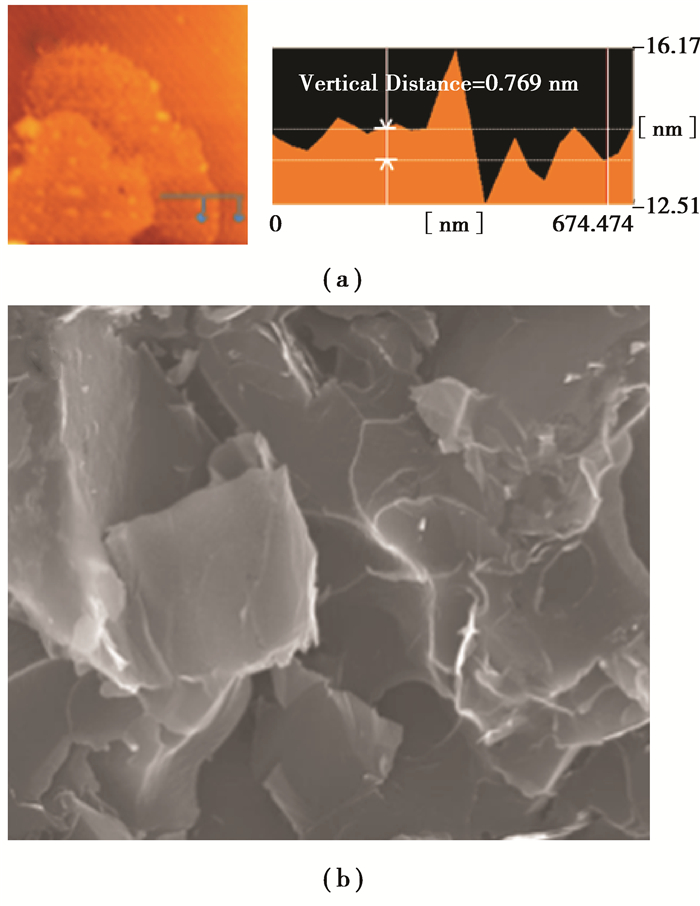

图 2(a)为石墨烯片层厚度的AFM图像,从图中可以得出石墨烯片层的平均厚度为0.769 nm。石墨烯片层厚度理论值为0.334 nm,考虑到石墨烯与云母片本身还存在间隙,因此,实验中石墨烯片层最薄的厚度在2层左右。

|

图 2 石墨烯的AFM图像(a)和SEM图像(b) Figure 2 AFM image (a) and SEM image (b) of graphene |

图 2(b)为石墨烯片层的SEM图,在放大5 000倍之后,石墨烯表面有大量褶皱,透光性良好,进一步确定石墨烯的层数很小,并且石墨烯片层完整,尺寸较大。

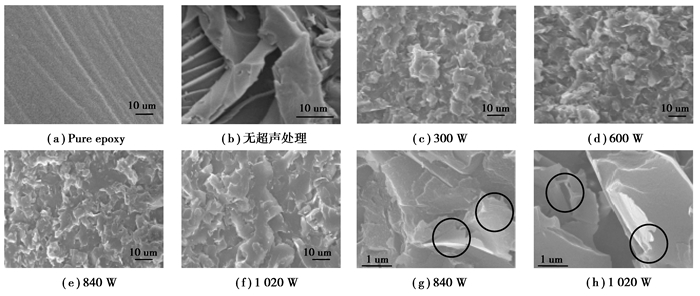

2.2 石墨烯/环氧树脂纳米复合材料微观形态图 3(a)为纯环氧树脂的断面SEM图,与添加石墨烯后的纳米复合材料(图 3(b)-(f))相比,可见纯环氧树脂断面比较平整、光滑(图中SEM图像放大倍数为1 000倍)。这是由于石墨烯比环氧树脂拥有更大的强度和刚度,在液氮中脆断时,石墨烯可能被拉扯出来形成一些微观裂纹,并且断面越粗糙说明石墨烯在基体中分散也越均匀。图 3(b)-(h)中试样的石墨烯质量分数为2.0%。在未加入超声振动时,石墨烯/环氧树脂基纳米复合材料中石墨烯片层很厚,团聚现象严重(图 3(b)中所示),并且石墨烯与环氧树脂界面黏结差。当超声波功率从300 W增加至1 020 W时(图 3(c)-(f)),与未加入超声振动处理的复合材料相比,石墨烯在环氧树脂基体中片层逐渐变得更薄,团聚现象更少,分散更均匀。

|

图 3 不同超声功率的石墨烯/环氧树脂纳米复合材料的SEM图像(2.0wt%) Figure 3 SEM images of graphene/epoxy nanocomposites with different ultrasonic power(2.0wt%) |

但是,随着超声功率的增加,石墨烯片层尺寸也明显地减小[17],如图 3(g)-(h)所示(图中SEM图像放大倍数为10 000倍),石墨烯片边缘尺寸也越来越不完整。这表明超声振动改善石墨烯在复合材料中的团聚现象,同时提高分散性,也会使石墨烯尺寸完整性遭到破坏。图 3(g)为超声振动为840 W时复合材料断面SEM图。可见,在石墨烯片层分散较好的情况下,石墨烯片层尺寸也更加完整;而超声振动为1 020 W(图 3(h))时,石墨烯片层边缘成锯齿状,且片层中有撕裂的现象。

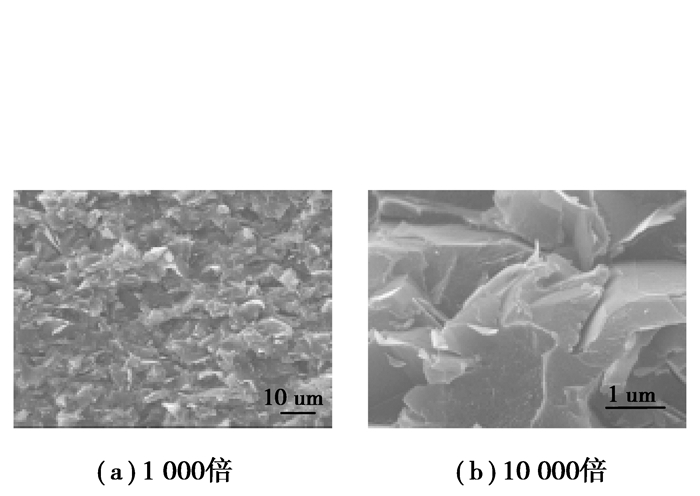

图 4为质量分数5.0%石墨烯添加量的纳米复合材料在超声功率为840 W时,分别在1 000倍(a)和10 000倍(b)放大倍数下的断面SEM图像。由图 4(a)可见,石墨烯添加量达到质量分数为5.0%时,石墨烯分散仍旧良好,没有出现严重的团聚现象。图 4(b)中可见,石墨烯以镶嵌和黏结的方式与环氧树脂结合而拥有良好的界面黏结,没有界面脱落的现象。

|

图 4 石墨烯/环氧树脂纳米复合材料的SEM图像(5.0wt%) Figure 4 SEM images of graphene/epoxy nanocomposites(5.0wt%) |

图 5为不同超声功率对纳米复合材料电导率的影响。可见,随着超声功率的增加,纳米复合材料的导电率先增加,到840 W后略微下降,可见在840 W时电导率最大。由于超声功率的增大对石墨烯在环氧树脂中团聚体的剥离效果更加明显,分散更加均匀以及片层更薄,更加有利于石墨烯在基体中导电网络的形成[18-21]。但是,较高的功率同样也使石墨烯片径尺寸减小,虽然石墨烯在环氧树脂中分散程度能在极大程度上影响纳米复合材料的导电性,但是在石墨烯导电网络的搭建过程中,也要求石墨烯具有一定片径的尺寸[20]。因此,当超声功率较高时,由于石墨烯片径的减小,导致片层间更难以形成完整的导电网络,使纳米复合材料的导电性能下降。导电性能的优劣决定了该复合材料在导电复合材料领域中的应用前景,较好的导电性也意味着石墨烯在高分子基体中具有较好的分散性。

|

图 5 石墨烯/环氧树脂纳米复合材料的电导率(2.0%) Figure 5 Electrical conductivity of graphene/epoxy nanocomposites(2.0%) |

环氧树脂以及不同石墨烯含量复合材料的热膨胀通过TMA测试,测试结果如图 6所示。环氧树脂以及不同石墨烯含量的纳米复合物,其热膨胀率均随着温度的升高而逐渐增大。热膨胀系数(αl)可以表征固体材料的几何特性随温度变化而发生变化的规律。环氧树脂以及不同石墨烯含量的纳米复合物热膨胀系数如表 1所示。超声振动处理后的环氧树脂(U_epoxy)的热膨胀系数约为2.40×10-4/℃,纯环氧树脂的热膨胀系数约为2.39×10-4/℃,可见,超声振动对环氧树脂的热膨胀特性几乎没有影响。当添加1.0wt%的石墨烯之后,复合材料的热膨胀系数约为1.97×10-4/℃,与纯环氧树脂相比减少了约17.9%。石墨烯含量越大复合材料的热膨胀系数也越小,当添加质量分数为5%的石墨烯时,复合材料热膨胀系数减少到1.62×10-4/℃,与纯环氧树脂相比减少了32.5%。

|

图 6 石墨烯/环氧树脂纳米复合材料的热膨胀率 Figure 6 Themal expansion rate of graphene/epoxy nanocomposites |

| 表 1 石墨烯/环氧树脂纳米复合材料的热膨胀系数 (30~120 ℃) Table 1 The coefficient of thermal expansion of graphene/epoxy nanocomposites (30~120 ℃) |

就机理而言,石墨烯是一种二维材料并且具有很强的刚度,在0~1 200 K温度范围内,石墨烯表现为负热膨胀的特性[22-23]。根据石墨烯负热膨胀的特性,将石墨烯添加到环氧树脂基体中,石墨烯将会对环氧树脂的热变形产生很强的机械约束,导致更小的热膨胀率和更低的热膨胀系数。从图 6中可以看出,纯环氧树脂中添加1.0wt%石墨烯之后,热膨胀率明显大幅度减小,然而继续增加石墨烯的含量,热膨胀率减小的趋势越来越小。这种现象源于复合材料内部石墨烯片相互搭接、交联形成的空间网状结构。随着石墨烯含量的增加,这种空间网络结构不断完善,对复合材料热膨胀的影响也越来越小。

类似物理性质在许多高分子纳米复合材料中都有体现,如江建第[3]研究碳纳米管/尼龙的热膨胀特性时发现,碳纳米管形成空间网状结构之后,复合材料热膨胀变小,然而当这种网络结构搭接好之后,热膨胀系数减小的幅度也会减小。

3 结论通过本研究,制备了石墨烯质量分数为1.0%~5.0%的石墨烯/环氧树脂纳米复合材料,并研究了超声功率对石墨烯在基体中的分散性,以及该纳米复合材料的热膨胀特性。首先,本研究得到了比较完善的石墨烯/高分子基纳米复合材料制备工艺,制备工艺包括行星搅拌、超声波振动搅拌、混合搅拌及恒温固化等。研究发现功率在840 W时,石墨烯添加项在基体中分散得很均匀,得到的纳米复合材料电导性最好,导电性能的优劣决定了该纳米复合材料在导电复合材料领域中的应用前景,较好的导电性也意味着石墨烯在高分子基体中较好的分散性。研究结果表明,通过添加石墨烯,可以有效降低树脂材料的热膨胀率,并且随着含量的增加纳米复合材料的热膨胀系数不断地减小,当质量分数为5.0%时纳米复合材料的热膨胀系数由2.4×10-4/℃减小到1.62×10-4/℃,减少了32.5%。本研究工作对零热膨胀导电高分子复合材料的制备奠定了很好的基础。

| [1] |

姚雨辰.

高分子复合材料应用及研究现状分析[J]. 合成材料老化与应用, 2015, 44(4): 119–121.

YAO Yuchen. Research status and developing trend of polymer composites[J]. Synthetic Materials Agingand Application, 2015, 44(4): 119–121. (in Chinese) |

| [2] |

宋思洪, 廖强, 沈卫东.

不同形状颗粒弥散复合材料的等效导热系数[J]. 重庆大学学报, 2011, 34(6): 87–91.

SONG Sihong, LIAO Qiang, SHEN Weidong. Effective thermal conductivity of composites filled with different shape particles[J]. Journal of Chongqing University, 2011, 34(6): 87–91. DOI:10.11835/j.issn.1000-582X.2011.06.016 (in Chinese) |

| [3] |

唐一科, 许静, 韦立凡.

纳米材料制备方法的研究现状与发展趋势[J]. 重庆大学学报(自然科学版), 2005, 28(1): 5–10.

TANG Yike, XU Jing, WEI Lifan. Current status and trend of preparation of nanometer material[J]. Journal of Chongqing University(Natural Science Edition), 2005, 28(1): 5–10. (in Chinese) |

| [4] |

徐兆瑜.

高分子复合材料的研究和应用新进展[J]. 化学推进剂与高分子材料, 2003, 1(2): 29–32.

XU Zhaoyu. New advances in the research and application of polymer composites[J]. Chemical Propellants and Polymeric Materials, 2003, 1(2): 29–32. (in Chinese) |

| [5] |

江建第. 高分子共混物的微结构调控及其热膨胀行为的研究[D]. 上海: 华东理工大学, 2012. JIANG Jiandi. Studies on microstructure control and thermal expansion behavior of polymer blends[D]. Shanghai: East China University of Science and Technology, 2012. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10251-1013155608.htm |

| [6] | Wu H, Drazl L T. Effect of graphene nanoplatelets on coefficient of thermal expansion of polyetherimide composite[J]. Materials Chemistry and Physics, 2014, 146(1/2): 26–36. |

| [7] | Kalaitzidou K, Fukushima H, Drazl L T. Multifunctional polypropylene composites produced by incorporation of exfoliated graphite nanoplatelets[J]. Carbon, 2007, 45(7): 1446–1452. DOI:10.1016/j.carbon.2007.03.029 |

| [8] | Alamusi, Hu N, Qiu J H, et al. Multi-scale numerical simulations of thermal expansion properties of CNT-reinforced nanocomposites[J]. Nanoscale Research Letters, 2013, 8(1): 15. DOI:10.1186/1556-276X-8-15 |

| [9] | Zhao Y H, Wu Z K, Bai S L. Study on thermal properties of graphene foam/graphene sheets filled polymer composites[J]. Composites Part A:Applied Science and Manufacturing, 2015, 72: 200–206. DOI:10.1016/j.compositesa.2015.02.011 |

| [10] | Wang S, Tambraparni M, Qiu J, et al. Thermal expansion of graphene composites[J]. Macromolecules, 2009, 42(14): 5251–5255. DOI:10.1021/ma900631c |

| [11] | Atif R, Shyha I, Inam F. Modeling and experimentation of multi-layered nanostructured graphene-epoxy nanocomposites for enhanced thermal and mechanical properties[J]. Journal of Composite Materials, 2017, 51(2): 209–220. DOI:10.1177/0021998316640060 |

| [12] | Zhao F, Ling L, Liu L, et al. The dispersion of graphene in conductive epoxy composites investigated by Raman spectroscopy[J]. Journal of Raman Spectroscopy, 2017, 48(3): 432–436. DOI:10.1002/jrs.v48.3 |

| [13] | Pullicina E, Zou W, Gresil M, et al. The effect of shear mixing speed and time on the mechanical properties of GNP/epoxy composites[J]. Applied Composite Materials, 2017, 24(2): 301–311. DOI:10.1007/s10443-016-9559-3 |

| [14] |

刘刚, 马文君, 安学锋, 等.

单壁碳纳米管无纺布/环氧树脂复合材料的电磁屏蔽性能[J]. 新型炭材料, 2012, 27(2): 100–104.

LIU Gang, MA Wenjun, AN Xuefeng, et al. Electromagnetic interference shielding of single-wall carbon nanotube buckypaper/epoxy composites[J]. New Carbon Materials, 2012, 27(2): 100–104. (in Chinese) |

| [15] |

韩韬. 石墨烯环氧树脂复合材料的制备及性能研究[D]. 北京: 北京化工大学, 2012. HAN Tao. Preparation and properties of graphene/epoxy composites[D]. Beijng: Beijing University of Chemical Technology, 2012. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2138437 |

| [16] |

黎学明, 潘倩, 林燕丹, 等.

环氧/聚有机硅倍半氧烷杂化材料的制备及性能[J]. 重庆大学学报, 2011, 34(5): 112–117.

LI Xueming, PAN Qian, LIN Yandan, et al. Synthesis and characterization of epoxy/polysiloxane hybrid materials[J]. Journal of Chongqing University, 2011, 34(5): 112–117. DOI:10.11835/j.issn.1000-582X.2011.05.020 (in Chinese) |

| [17] |

张星, 罗志佳, 张松亭, 等.

超声离心工艺制备氧化石墨烯纳米片[J]. 重庆大学学报, 2016, 39(6): 127–134.

ZHANG Xing, LUO Zhijia, ZHANG Songting, et al. Synthesis of graphene oxide nanosheets with ultrasonication-centrifugation process[J]. Journal of Chongqing University, 2016, 39(6): 127–134. DOI:10.11835/j.issn.1000-582X.2016.06.016 (in Chinese) |

| [18] |

何穗华, 洪新密, 肖小亭, 等.

超声振动对石墨烯微片/聚丙烯复合材料导电导热性能的影响机制[J]. 复合材料学报, 2017, 34(9): 1911–1918.

HE Suihua, HONG Xinmi, XIAO Xiaoting, et al. Mechanism of the ultrasonic vibration influence on electrical and thermal conductivity of GNP/PP composites[J]. Acta Materiae Compositae Sinica, 2017, 34(9): 1911–1918. (in Chinese) |

| [19] | Kim M, Mun S C, Lee C S, et al. Electrical and rheological properties of polyamide 6, 6/γ-ray irradiated multi-walled carbon nanotube composites[J]. Carbon, 2011, 49(12): 4024–4030. DOI:10.1016/j.carbon.2011.05.044 |

| [20] | Wen B, Wang X X, Cao W Q, et al. Reduced graphene oxides:the thinnest and most lightweight materials with highly efficient microwave attenuation performances of the carbon world[J]. Nanoscale, 2014, 6(11): 5754–5761. DOI:10.1039/C3NR06717C |

| [21] | Chiu F C, Kao G F. Polyamide 46/multi-walled carbon nanotube nanocomposites with enhanced thermal, electrical, and mechanical properties[J]. Composites Part A:Applied Science and Manufacturing, 2012, 43(1): 208–218. DOI:10.1016/j.compositesa.2011.10.010 |

| [22] |

李辉, 阿拉木斯, 蔡勇, 等.

石墨烯热膨胀系数的尺寸效应研究[J]. 塑料工业, 2017, 45(2): 104–107.

LI Hui, A Lamusi, CAI Yong, et al. Study on the scale effect of graphene's coefficient of thermal expansion[J]. China Plastics Industry, 2017, 45(2): 104–107. (in Chinese) |

| [23] | Alamusi, Li H, Ning Y, et al. Molecular dynamics simulations of thermal expansion properties of single layer graphene sheets[J]. Molecular Simulation, 2017, 44(1): 1–6. |

2018, Vol. 41

2018, Vol. 41