2. 首钢技术研究院, 北京 100041

2. Shougang Research Institute of Technology, Beijing 100041, P. R. China

烧结矿的基础特性主要包括同化反应性能、液相流动性能和烧结矿强度[1-4]。其中烧结矿强度是评价烧结矿质量的重要指标之一,对高炉的运行有很大影响。近年来,炼铁技术和高炉大型化的发展对烧结矿强度提出了更高的要求。在烧结矿倒运过程中,由于受到烧结矿之间的机械碰撞以及热冲击作用,低强度烧结矿更易粉化,导致炉内上部的料柱透气性变差,不利于高炉稳定顺行[5-7]。因此,深入探索控制烧结矿强度的主要因素,并用其对烧结矿的强度进行合理表征很有必要。

烧结过程中,液相冷却凝结形成粘结相,并将未熔含铁矿物粘结在一起。与未熔含铁矿物强度相比,粘结相强度较小[8]。朱春恩[9]、李光森[10]等对粘结相强度作了相关研究。研究表明,粘结相的抗折强度比抗压强度小。通常抗压强度是抗折强度的2~3倍,且抗折试验的结果与烧结杯试验的烧结矿转鼓强度有较好的吻合。因此,烧结矿的强度主要取决于粘结相所能承受的最大切应力。

为了进一步探索烧结矿强度的制约因素,笔者开展了相关实验,采用课题组自主设计的卡槽装置和万能压力实验机测定粘结相所能承受的最大剪切力。研究结果表明,与粘结相自身所能承受的最大剪切力相比,粘结相与含铁矿物之间所能承受的最大剪切力较小。所以,文中将粘结相与含铁矿物之间所能承受的最大剪切力定义为粘结强度,并将其与能满足工厂生产要求标准的烧结矿粘结强度(12.58 MPa)的比值定义为粘结强度特征数。粘结相自身和粘结相与含铁矿物界面微观结构的比较也很好的验证了实验结果。因此,含铁矿物与粘结相之间的粘结强度是烧结矿强度的主要制约因素,采用粘结强度特征数来评价烧结矿整体强度较为合理。

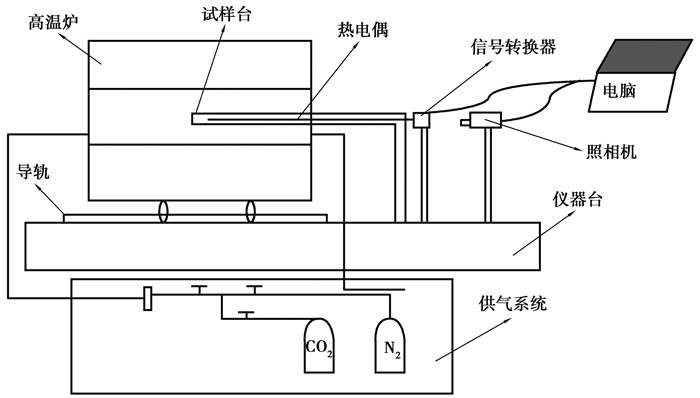

1 实验部分 1.1 实验设备与原料试验采用可视卧式高温炉(型号:CI16-DIL,额定功率为8 kW)、摄像机及记录系统、压片机、供气系统,装置示意图如图 1所示。文中选用12种铁矿粉和分析纯CaO试剂,并将其研磨成粒度<147 μm的细粉状,干燥后待用。12种不同铁矿粉化学成分如表 1所示。

|

图 1 实验装置示意图 Figure 1 Diagram of the experiment device |

| 表 1 混矿的化学成分 Table 1 Chemical composition of iron ores |

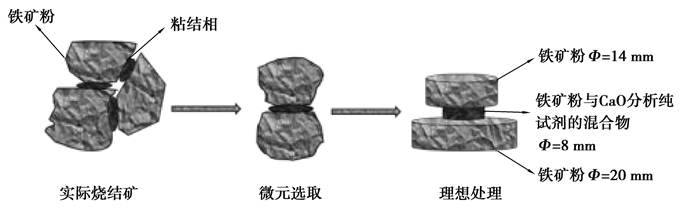

考虑到实际烧结过程中的复杂性,对烧结矿中粘结相与未熔含铁矿物进行微元选取和理想处理,实验试样示意图如图 2所示。其中圆柱代表粘结相,考虑到烧结矿中局部液相碱度较高的特点,试样二元碱度定为4.0[11-13]。圆片代表未熔含铁矿物。

|

图 2 实验试样示意图 Figure 2 Diagram of the experiment sample |

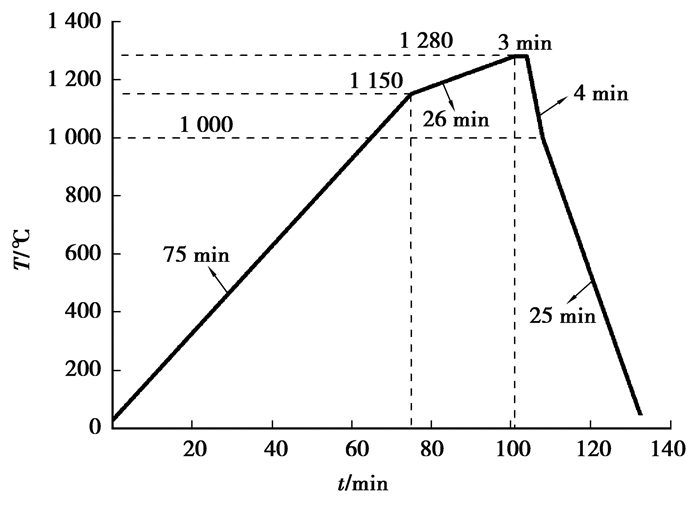

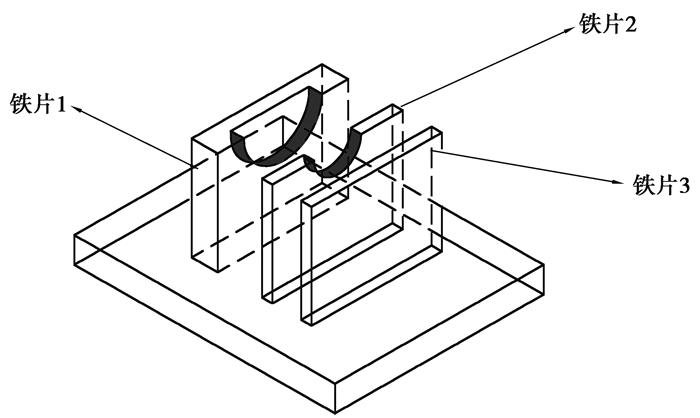

将铁矿粉和分析纯CaO试剂研磨成粒度<149 μm的细粉状,干燥后待用。在一定压力和时间下,用压片机压制直径8 mm×(5~6) mm(CaO与铁矿粉)的圆柱试样,以及直径20 mm×4 mm(铁矿粉)和直径14 mm×4 mm(铁矿粉)的圆片试样。将铁矿粉与CaO的混匀矿置于2个铁矿粉圆片之间,放入高温炉内按设定的升温制度进行焙烧实验,升温曲线如图 3所示。待试样冷却至室温后,利用课题组自主设计的卡槽装置和万能压力试验机测定试样的粘结强度,其中卡槽装置如图 4所示。

|

图 3 实验升温曲线 Figure 3 Experimental sintering temperature profile |

|

图 4 卡槽装置示意图 Figure 4 Diagram of clamp slot device |

测定方法如下:首先,将直径较大的圆片试样嵌入铁片1的凹槽内,中间圆柱试样与铁片2的凹槽相切接触,将铁片3向内推动,与直径较小的圆片试样紧密接触,拧动螺栓,使之牢牢固定;然后,通过万能压力试验机对直径较大的圆片试样施加向下的压力,直至直径较大的圆片试样与圆柱试样完全分离。同时,计算机将记录下测定过程中所施加的压力,其中,最大施加压力即为粘结强度。文中将粘结强度与能满足工厂生产要求标准的烧结矿粘结强度(12.58 MPa)的比值定义为量纲为1的粘结强度特征数,并用其评价烧结矿的整体强度。

2 结果与讨论 2.1 控制烧结矿强度的因素分析烧结过程中,在碱度较高的区域CaO与铁矿粉反应生成初生液相。随着温度的进一步升高,初生液相与碱度较低的未熔含铁矿物反应生成二次液相,烧结液相随之向未熔含铁矿物内部渗透。在冷却过程中,液相冷凝并将未熔含铁矿物粘结在一起,烧结矿获得相应的强度。

由烧结矿显微结构可知,烧结矿的强度主要取决于3部分:含铁矿物的强度、粘结相自身的强度、粘结相与含铁矿物间的粘结强度。含铁矿物无论是磁铁矿还是赤铁矿,都具有较高的强度,因此对烧结矿强度起限制作用的主要是粘结相自身的强度与含铁矿物和粘结相之间的粘结强度[9-10]。本研究中的实验结果表明,与粘结相自身所能承受的最大剪切力相比,粘结相和含铁矿物之间所能承受的最大剪切力较低,故在烧结工艺条件一定的情况下,粘结相的粘结强度就成为制约烧结矿强度的主要因素。

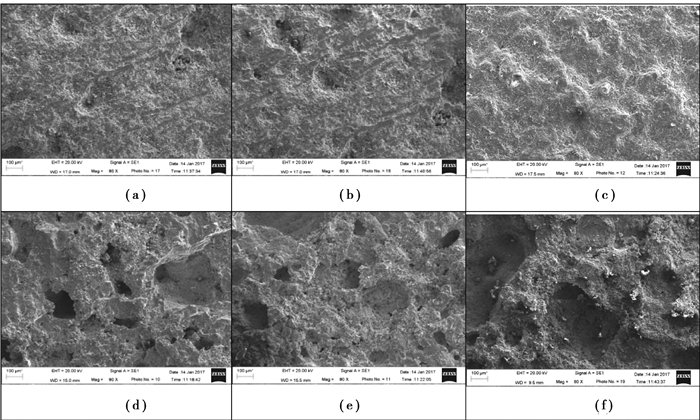

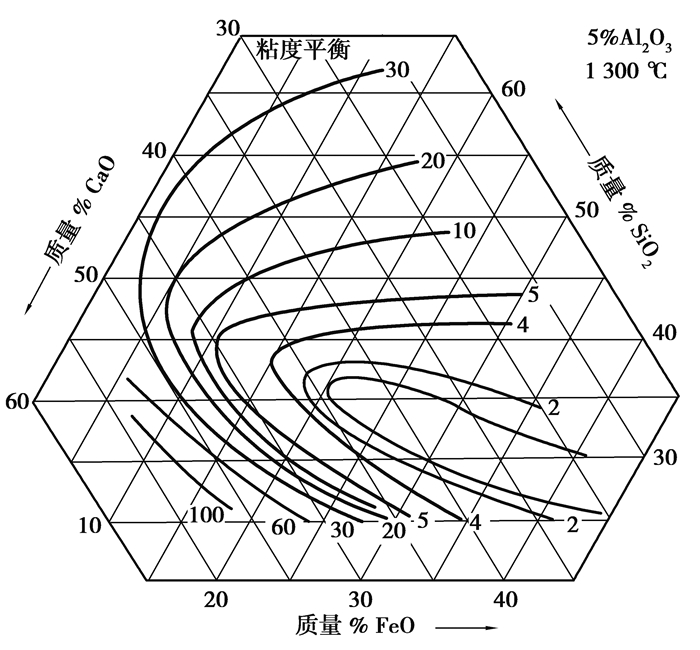

在烧结过程中,含铁矿物一直保持固体状态,而粘结相在较高的温度下将熔融形成液相。冷却过程中,由于固液两相之间的冷收缩系数不同,粘结相与含铁矿物之间易形成内应力,促使一些微小细孔的形成,不利于粘结强度的提高[14]。而粘结相自身在较高温度下形成成分较为均匀的液相,冷却过程中不易形成内应力,其微观结构较为致密,强度较高。粘结相自身的微观结构如图 5(a)~图 5(c)所示,粘结相与含铁矿物交界面的微观结构如图 5(d)~图 5(f)所示。其中粘结相自身的微观结构较为致密,而粘结相与含铁矿物交界面呈多孔疏松状。其可能原因如下:一方面,与粘结相的平均碱度相比,含铁矿物与粘结相交界面处的局部碱度较低,不利于铁矿粉同化反应的进行,生成的液相量较少。同时,较低的碱度也不利于SFCA的生成,而与其他粘结相组分相比,SFCA的强度较高[14]。另一方面,由图 6可知[15],粘结相的粘度随着CaO含量的减少而逐渐增加。因此,含铁矿物与粘结相交界面处形成的烧结液相的粘度较高,流动性能较差。此外,由于初生液相与未熔含铁矿物之间的进一步反应以及结晶水的分解,含铁矿物表面易形成较多孔隙,使得含铁矿物表面凹凸不平。烧结液相在含铁矿物表面上的润湿性较差,不能在其表面完全铺展,易形成较多大孔。

|

图 5 粘结相自身和粘结相与含铁矿物交界面的微观结构 Figure 5 Microstructures of bonding phase itself and the interface between bonding phase and unmelted nucleus ores |

|

图 6 Al2O3-CaO-FeO-SiO2粘度相图 Figure 6 Viscosity phase of Al2O3-CaO-FeO-SiO2 |

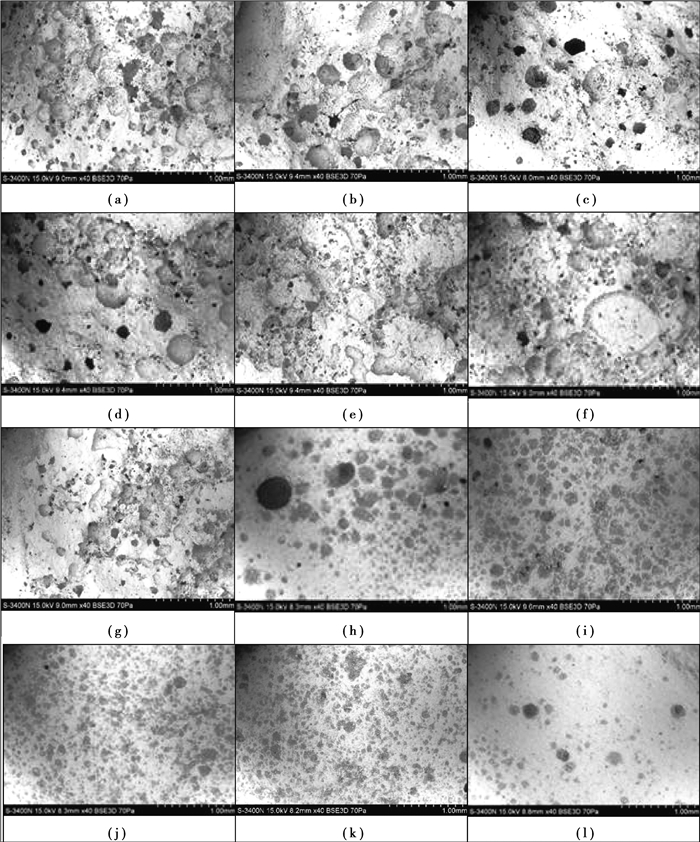

文中12种矿粉粘结强度特征数的测定结果如表 2所示。粘结相与含铁矿物交界面的微观结构如图 7所示。其中铁矿粉A~I的粘结相与未熔含铁矿物交界面的微观结构分别如图 7(a)~图 7(I)所示。

| 表 2 铁矿粉的粘结强度特征数 Table 2 Bonding strength characteristic number of iron ores |

|

图 7 粘结相与含铁矿物交界面的微观结构 Figure 7 Microstructures of interface between bonding phase and unmelted nucleus ores |

矿粉A~D的粘结强度特征数较小,其微观结构较为疏松,有较多尺寸较大的孔隙,如图 7(a)~图 7(d)所示。其原因可能是烧结液相的流动性能较差,流动面积较小,不能在含铁矿物表面较好的铺展。其中,矿粉B的粘结强度特征数仅为0.48,其原因可能是烧结过程中生成的液相较少,渗透厚度较浅,从而导致粘结相与含铁矿物间的粘结强度较小。矿粉E~H的粘结强度特征数适中,其微观结构有少量尺寸较大的孔隙和一些冷却过程中由于液相收缩形成的微小细孔,如图 7(e)~图 7(h)所示。矿粉I~L的粘结强度特征数较大,其微观结构较为致密,仅有一些冷却过程中由于液相收缩形成的微小细孔,如图 7(i)~图 7(l)所示。其原因可能是烧结过程形成了适量流动性能较好的液相,并将同化反应、结晶水的分解等过程形成的较大孔隙填充。

3 结论为了探索控制烧结矿强度的主要因素,并用其对烧结矿强度进行合理表征,分别用铁矿粉表征未熔含铁矿物,铁矿粉与分析纯CaO试剂的混合物表征粘结相。采用卡槽装置和万能压力实验机对烧结矿粘结强度进行测定,确定控制烧结矿强度的主要因素,并结合烧结矿的微观结构对实验结果进行分析和验证。所得结论如下:

1) 与粘结相自身强度相比,粘结相与含铁矿物之间的粘结强度较小。其原因是粘结相与含铁矿物界面处的局部碱度较低,生成液相的能力较差,且生成液相的流动性能较差,冷却过程中,含铁矿物与粘结相界面处易形成内应力及较多大孔,而粘结相自身的微观结构较为致密。因此,烧结矿的整体强度很大程度上取决于粘结相与含铁矿物之间的粘结强度。

2) 鉴于粘结强度是烧结矿强度的主要制约因素,文中将其与能满足工厂生产要求标准的烧结矿粘结强度(12.58 MPa)的比值定义为粘结强度特征数,并用其评价烧结矿的整体强度。

3) 粘结相与含铁矿物交界面的微观结构对烧结矿的粘结强度有很大的影响。当烧结矿的微观结构较为疏松,有较多尺寸较大的孔隙时,其粘结强度特征数较小。当烧结矿的微观结构较为致密,仅有一些冷却过程中由于液相收缩形成的微小细孔时,其粘结强度特征数较大。

| [1] |

吴铿, 王梦, 赵勇, 等.

测定铁矿粉同化特性新方法的探索[J]. 东北大学学报(自然科学版), 2013, 34(7): 961–965.

WU Keng, WANG Meng, ZHAO Yong, et al. A new method for the measuration of assimilation characteristics of iron ore powder[J]. Journal of Northeastern University(Natural Science), 2013, 34(7): 961–965. DOI:10.12068/j.issn.1005-3026.2013.07.012 (in Chinese) |

| [2] | Debrincat D, Loo C E, Hutchens M F. Effect of iron ore particle assimilation on sinter structure[J]. Isij International, 2007, 44(8): 1308–1317. |

| [3] |

吴铿, 申威, 杜瑞岭, 等.

铁矿粉烧结液相流动性能的特征数方程的建立[J]. 重庆大学学报(自然科学版), 2015(5): 26–31.

WU Keng, SHEN Wei, DU Ruiling, et al. Establishing the characteristic number equation about liquid phase fluidity of iron ore powder during sinter[J]. Journal of Chongqing University (Natural Science), 2015(5): 26–31. (in Chinese) |

| [4] |

赵勇, 吴铿, 申威, 等.

基于烧结基础特性的新评价方法指导烧结配矿[J]. 钢铁, 2015, 50(9): 23–27.

ZHAO Yong, WU Keng, SHEN Wei, et al. Guiding sintering ore matching based on a new evaluation method about sintering basic characteristics[J]. Iron and Steel, 2015, 50(9): 23–27. (in Chinese) |

| [5] |

李光森. 粘结相对烧结矿强度的影响机理及其合理组分的探讨[D]. 沈阳: 东北大学, 2008. LI Guangsen. Study on effect mechanism of binding phase to sinter's strength and binding phase's proper composition[D]. Shenyang: Northeastern University, 2008. (in Chinese) http://cdmd.cnki.com.cn/article/cdmd-10145-2010258409.htm |

| [6] | Loo C E, Leung W. Factors influencing the bonding phase structure of iron ore sinters[J]. Isij International, 2007, 43(9): 1393–1402. |

| [7] | Okazaki J, Higuchi K, Hosotani Y, et al. Influence of iron ore characteristics on penetrating behavior of melt into ore layer[J]. Isij International, 2003, 43(9): 1384–1392. DOI:10.2355/isijinternational.43.1384 |

| [8] | Pownceby M I, Webster N A S, Manuel J R, et al. The influence of ore composition on sinter phase mineralogy and strength[J]. Mineral Processing and Extractive Metallurgy, 2016, 125(3): 140–148. DOI:10.1080/03719553.2016.1153276 |

| [9] |

朱春恩, 吴铿, 黄德军, 等.

烧结矿粘结相粘结强度特征数的研究[J]. 冶金能源, 2017, 36(3): 23–26.

ZHU Chunen, WU Keng, HUANG Dejun, et al. Research on characteristic number about bonding strength of binding phase in sinter[J]. Energy for Metallugrical Industry, 2017, 36(3): 23–26. (in Chinese) |

| [10] |

李光森, 窦力威, 尚策, 等.

铁酸钙粘结相自身强度的研究[J]. 东北大学学报:自然科学版, 2009, 30(2): 225–228.

LI Guangsen, DOU Liwei, SHANG Ce, et al. Study on self-strength of calcium ferrite binding phase in sinter[J]. Journal of Northeastern University:Natural Science, 2009, 30(2): 225–228. (in Chinese) |

| [11] | Wu S, Zhang G, Chen S, et al. Influencing factors and effects of assimilation characteristic of iron ores in sintering process[J]. Isij International, 2014, 54(3): 582–588. DOI:10.2355/isijinternational.54.582 |

| [12] | Wu S, Zhang G. Liquid absorbability of iron ores and large limonite particle divided adding technology in the sintering process[J]. Steel Research International, 2015, 86(9): 1014–1021. DOI:10.1002/srin.v86.9 |

| [13] | Liu D, Zhang J, Liu Z, et al. Effects of liquid infiltration characteristics of iron ores with a high proportion of limonite on sinter strength[J]. Metallurgical Research & Technology, 2016, 113(3): 301–309. |

| [14] |

吴奇. 烧结矿粘结相的微观组织结构与烧结矿质量的相关规律研究[D]. 贵阳: 贵州大学, 2008. WU Qi. Research on related regulation between sinter bond-phase microstructure and sinter quality[D]. Guiyang: Guizhou University, 2008. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10657-2008206071.htm |

| [15] | Verlag S M B H. Schlackenatlas slag arlas[M]. Düsseldoff, Germany: [s. n. ], 1981. |

2018, Vol. 41

2018, Vol. 41