2. 新疆工程学院 煤矿机电工程技术研究中心, 乌鲁木齐 830023

2. Coalmine Electromechanical Engineering Technology Research Center, Xinjiang Institute of Engineering, Urumchi 830023, P. R. China

叶片是风力机最关键的部件之一,对叶片进行优化设计制造以保证其优异的性能是决定风机能否正常运行的重要因素[1-2]。现代大型风力机叶片为了减轻质量,一般都采用空心梁壳结构,由主梁、剪切腹板、叶根和壳构成[3-5],随着叶片尺寸快速向大型化发展,叶片材料也由过去的木材、布蒙皮、金属材料转为使用复合材料,现代的大型风力机叶片主体大多使用玻璃纤维复合材料(glass fiber reinforced plastic, GFRP)制作,是由环氧树脂、不饱和树脂等掺入玻璃纤维制作而成,强度高、质量轻、耐老化[6-8]。

近年来时常发生风力发电机叶片断裂失效事故,如2014年12月6日,阿勒泰某风场1.5 MW风机HT43型叶片因玻璃钢复合材料力学性能未达标发生迎风面前缘梁折断[9];2018年3月8日,德国北莱茵威斯特伐利亚州Westfalenwind公司的1台由Enercon公司制造的E-115机组玻璃纤维材质叶片断裂,初步查明原因为风轮超速飞车并在制造过程中存在较大误差[10]。

风力机叶片断裂失效的原因主要为:1)设计缺陷;2)生产缺陷;3)自然原因,如雷击、空气中的颗粒、高速风、剪切风及疲劳寿命等;4)运行和维护不当[11]。为了避免使用过程中出现失效和性能劣化,有必要对材料及构件进行测试,从而对叶片的设计强度和使用寿命进行验证。现代大型风力机叶片结构铺层非常复杂,叶片复合材料各向异性,其构建性能没有具体标准规范规定,且性能受加工工艺影响;另一方面,由于叶片承受载荷及叶片结构的复杂性,用理论方法分析计算解析结果非常困难,因此在进行叶片结构分析时常采用ANSYS、NASTRAN和ABAQUS等商业有限元分析软件,用有限元法对设计的叶片进行模拟建模分析,从而进行设计修正和校核[12-15]。

德国、丹麦、美国等国家风电产业起步较早,在叶片设计、检测等方面已经积累了较多的经验并构建了相关的标准。Jensen等[16]对某34 m长叶片进行了失效实验,将实验结果同有限元分析结果进行对比,详细论证了叶片的失效机理;Overgaard等[17]在静载荷实验中对叶片施加挥舞方向极限载荷,发现覆层分层及沿展向屈曲是叶片主要破坏形式。

近年来,随着国内风电事业快速发展,国内各风电研究机构对叶片的静力及模态测试技术的研究也取得了一定的进展。汕头大学的曹人靖等[18]对静载荷测试方法进行了研究,提出了一种用单点加集中载荷测试数据综合评定叶片刚度及屈曲的方法;国防科技大学的周展鹏等[19]使用ANSYS软件对某1.5 MW风力机叶片进行了结构分析,得到了在挥舞方向极限载荷作用下的叶尖挠度,计算了叶片最大拉应力及压应力并与静载荷实验结果进行了比较;汕头大学的叶枝全等[20]应用其自主研发的动态信号分析与故障诊断系统,对水平轴风力机的叶片进行了实验及计算模态研究,通过分析叶片振动得到其模态,将计算模态与实验模态结果进行了对比分析,为计算叶片模态的算法选择提供了依据。但总体来说,国内研究人员对叶片的失效机理研究主要集中在有限元仿真分析,叶片失效仿真与实验的对比分析的相关研究文献不多,从而很难对有限元仿真的准确性及有效性进行验证。

笔者使用有限元软件ABAQUS对中科院工程热物理所研发的IET A-100叶片进行有限元建模,分析极限载荷情况下叶片的失效区域;用华翼风电研发中心的大型风电叶片实验台进行静力失效测试,并将静载荷实验分析结果与有限元应变分析结果进行对比,分析产生断裂失效的原因。

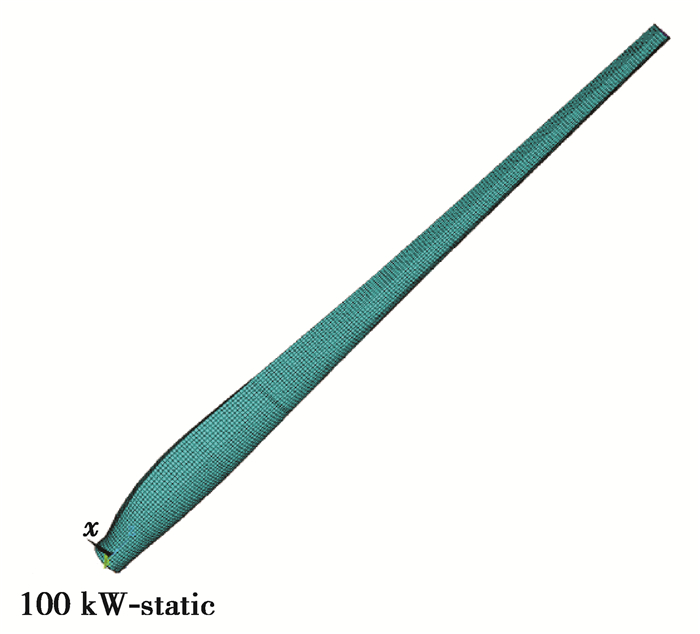

1 叶片简介及有限元分析实验叶片采用中科院工程热物理所研制的100 kW实验叶片,该叶片叶根至接近叶尖处采用DU翼型,叶尖处采用NACA18翼型,全长10.292 m,质量243 kg,重心位于延展向2.63 m处,叶片材料为用玻璃纤维和真空灌注聚酯树脂,叶片压力面与吸力面为对称铺层,配重盒位于距叶根5 m处,叶片压力面与吸力面各有一个梁帽,剪切腹板位于梁帽中心线位置,处于叶片展向1~8 m之间。叶片几何外形如图 1所示。

|

图 1 叶片几何外形图 Figure 1 Geometric diagram of blade |

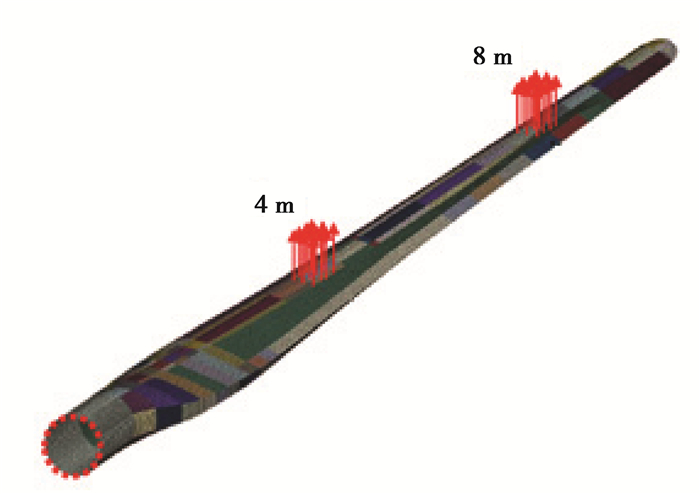

采用ABAQUS对叶片进行有限元建模与分析。共使用了24 700个“S4R”壳单元。“S4R”是一种4节点、四边形的应力/置换壳单元,使用了降阶微分和大应变算法。叶根处运用边界条件,模仿静力实验的两点法选择距叶根4 m和8 m处为加载载荷位置,载荷大小与静力实验载荷记录仪的记录值大小相等,等同于在叶片主梁和胶垫结合处均匀分布于压力面上的实际测量载荷。叶片有限元模型及载荷方向如图 2所示。

|

图 2 叶片有限元网格 Figure 2 FE Mes of blade |

为了分析叶片吸力面覆层和内部灌装树脂的失效机理,在ABAQUS中运用Tsai-WU失败准则来分析E-玻璃纤维及环氧树脂层合板覆层在偏轴方向的失效,叶片初次出现失效的压力强度参数分别为:纵向拉伸方向780 MPa,纵向抗压方向703 MPa,横向拉伸方向20 MPa,横向抗压方向178 MPa,面内剪切方向50 MPa。

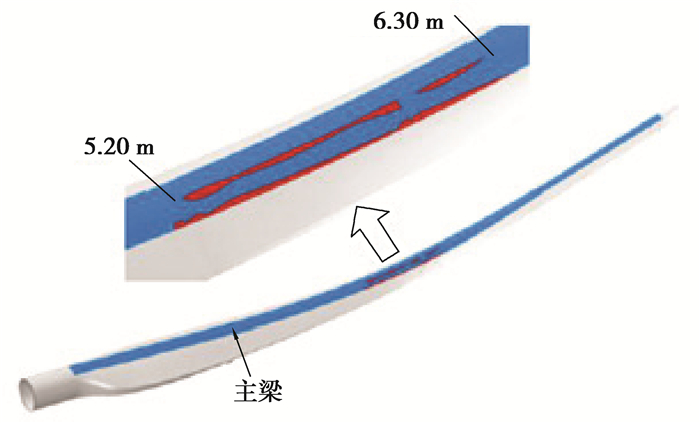

通过有限元模型计算失效载荷轮廓线,得到一个从5.2~6.3 m的近似失效区域,如图 3所示。

|

图 3 220%测试载荷作用下失效区域图 Figure 3 The diagram offailure region at 220% test loads |

实验在华翼风电研发中心进行,实验台高度为6 m,叶片通过T型螺栓及转接盘连接到实验台承力座。根据IEC61400-23标准进行应变片布置,总数量为40个,应变测量方式采用多点单臂半桥接线。

2.2 测试载荷的计算测试载荷的计算采用IEC61400-23规定的测试系数:

| $ {F_{{\rm{test}}}}{\rm{ = }}{F_{{\rm{du}}}} \times {\gamma _{{\rm{nu}}}} \times {\gamma _{{\rm{sfu}}}}, $ | (1) |

式中:Ftest为测试载荷;Fdu为设计极限载荷,在进行叶片设计时用Focus计算得出;γnu为失效重要性系数,静载荷测试取1.0;γsfu为叶片差异系数,取1.1[21]。

计算得出测试载荷、设计载荷曲线如图 4所示(采用弦向坐标系)。

|

图 4 测试载荷、设计载荷曲线 Figure 4 Test load and design load curve |

实验根据《Guideline for the Certification of Wind Turbines Edition 2010》的要求进行,实验过程中分别从最大摆振、最小挥舞、最小摆振、最大挥舞4个方向加载载荷。载荷通过2台相互独立的吊车通过夹具施加,施加位置分别为距离叶根4 m和8 m处,钢制夹具与叶片接触区域铺设橡胶垫,从而与叶片表面充分匹配,减小夹具对叶片结构的破坏,用皮带将夹具轻微固定以防止滑动。通过安装在吊车上的载荷记录仪记录载荷变化,在两个夹具之间安装拉绳式位移传感器记录叶片的扭转情况,叶片的应变情况由应变片测量。

各方向静载荷测试前需要先施加载荷以平衡夹具质量并对叶片重力进行补偿,先施加40%测试载荷对夹具连接、叶根连接及测试仪器进行检查,每项测试加载前,需将应变仪读数和挠度数归零。各方向静载荷均从40%测试载荷开始加载,并采用逐级加载方式,每一步以20%递增(载荷不回零),每个载荷至少持续10 s,期间应变仪不间断记录,每项测试同时需测量截面位移、测量位置、加载界面处和叶尖处三方向位移。摆振方向加载到100%测试载荷后载荷缓慢回零,做完了摆振方向测试后再进行挥舞方向测试,最大挥舞方向实验载荷一直加载到叶片断裂失效为止。

3 实验结果与分析

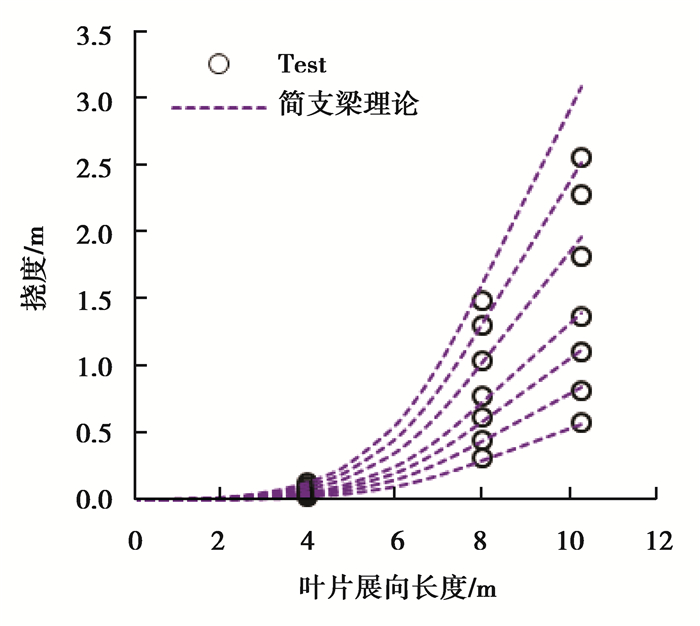

|

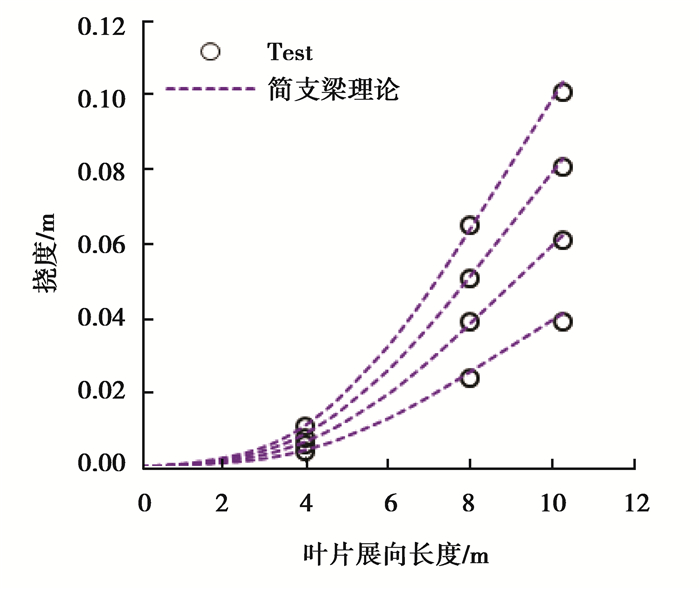

图 5 挥舞方向挠度 Figure 5 Flapwise bending |

|

图 6 摆振方向挠度 Figure 6 Edgewise bending |

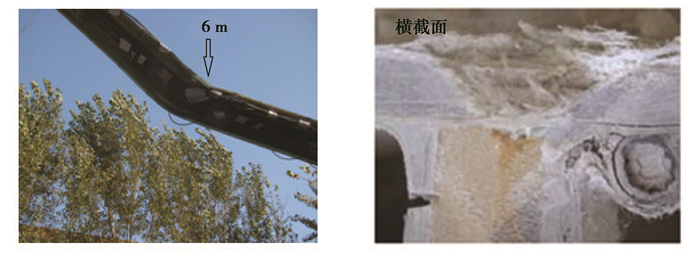

从图 5、6中可以看出,挥舞和摆振方向的屈曲变形在不超过100%测试载荷时分别约为0.1 m和0.4 m,在载荷加载到100%测试载荷期间,叶片的挠度和所受载荷基本呈线性关系,可以用简支梁理论中的屈曲刚度和加载的载荷关系来解释。当载荷从100%实验载荷继续增加,摆振测试中计算和实验结果有了显著不同,实测最大挠度为2.56 m,而计算值为3.00 m,说明在大载荷情况下,挠度与载荷呈非线性关系。在进行挥舞方向实验时,当施加载荷达到220%测试载荷时,叶片沿展向6 m处断裂,与有限元分析结果完全吻合,叶片失效处的外部及截面形态如图 7所示。

|

图 7 叶片断裂失效外形图 Figure 7 Fracture failure profile of the blade |

从实验结果推测,叶片断裂主要原因为在远超过设计载荷条件下,因为玻璃纤维失效及纤维层间失效而共同作用产生的吸力面铺层断裂失效,但是叶片主梁内部结构依靠静力实验无法探究,为此,又将实验结果与有限元分析结果综合比较分析,从而进一步研究叶片结构特征,同时可为后续的叶片参数设计提供有效的数字化模型。

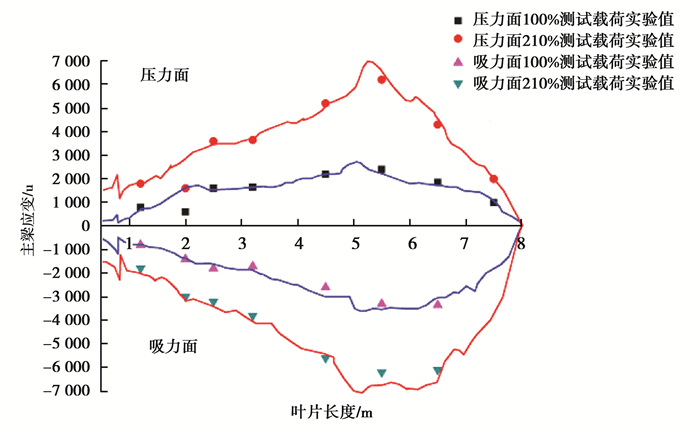

用有限元模型对叶片摆振方向的压力面与吸力面主梁纵向应变进行分析,并将分析结果同实验测试值进行比较,因为全尺寸实验过程中,在载荷为220%测试载荷时,叶片发生了断裂失效,为了得到完全断裂失效前的应变状态,选取210%测试载荷的应变状态进行分析。所得结果如图 8所示,图中红色曲线为210%测试载荷时的有限元仿真结果,蓝色曲线为100%测试载荷时的仿真结果。

|

图 8 主梁纵向应变比较图 Figure 8 Comparison of longitudinal strains on the spar caps |

分析图 8可以得出,有限元模型对于极限载荷情况下主梁纵向应变的计算结果与实验结果较为吻合,大应变区域大致分布在4.5~6.2 m区间范围,纤维失效前应力应变基本为非线性关系,可推断从100%测试载荷持续增加引起的应力在上述危险区域聚集,造成垂直于纤维方向的正应力和剪应力引起纤维层间失效,纤维间失效又引起了树脂材料的连续性退化,从而造成叶片完全断裂失效。

4 结论笔者通过对10.2 m长的复合玻璃纤维材质中型叶片进行全尺寸静力实验及有限元建模,对叶片挥舞和摆振方向的结构特性进行了分析,对剪切力作用下的叶片失效机理进行分析并得出了一些有效的结论。失效分析结果表明,叶片的安全性能较好,在220%测试载荷抗剪切腹板才发生失效性断裂,完全能够满足正常的工况。

在全尺寸实验过程中,出于安全考虑,没有对叶片进行二次失效实验,故未对叶根部分进行失效研究;同时,有限元分析所显示的结果比失效实验结果更加理想,说明在有限元模型时可能忽略了一些因素,如结构胶对叶片结构性能的影响等,从而造成仿真与实验结果出现了细微的偏差,如何建立更加准确的有限元模型将是今后研究的重点。

| [1] |

钟方国, 赵鸿汉.

风力发电发展现状及复合材料在风力发电上的应用[J]. 玻璃纤维, 2007(4): 17–24, 38.

ZHONG Fangguo, ZHAO Honghan. Development status of wind power-generation and application of composites in wind power-generation[J]. Fiber Glass, 2007(4): 17–24, 38. (in Chinese) |

| [2] | Torres J L, Garcia A, Prieto E, et al. Charaeterization of wind speed data acording to wind direction[J]. Solar Energy, 1999, 66(1): 57–64. DOI:10.1016/S0038-092X(99)00007-9 |

| [3] |

庞小平, 梁河, 陈进, 等.

风力机叶片极限载荷评价与分析[J]. 重庆大学学报, 2015, 38(1): 74–79, 86.

PANG Xiaoping, LIANG He, CHEN Jin, et al. Evaluation and analysis on the extreme load of wind turbine blade[J]. Journal of Chongqing University, 2015, 38(1): 74–79, 86. DOI:10.11835/j.issn.1000-582X.2015.01.010 (in Chinese) |

| [4] | Janajreh I, Qudaih R, Talab I. Aerodynamic flow simulation of wind turbine:Downwind versus upwind configuration[J]. Energy Conversion and Management, 2010, 51(8): 1656–1663. DOI:10.1016/j.enconman.2009.12.013 |

| [5] | Joosse P, Delft D, Kensche C, et al. Fatigue properties of low-cost carbon fiber materia[C]//European Wind Energy Conference and Exhibition (EWEC 2001), July 2-6, 2001, Copenhagen, Denmark. Copenhagen: [s. n. ], 2001: 248-261. |

| [6] | Qin Z, Lei Z, Ke Y, et al. Determining division location for sectionalwind turbine blades[J]. Energies, 2017, 10(9): 1–24. |

| [7] | Hahn F, Kensche C W, Paynter R, et al. Design, fatigue test, and NDE of a sectional wind turbine rotor blade[J]. Journal of Thermoplastic Composite Materials, 2002, 15(3): 267–277. DOI:10.1177/0892705702015003455 |

| [8] | Lee H G, Kang M G, Park J S. Fatigue failure of a composite wind turbine blade at its root end[J]. Composite Structures, 2015, 133: 878–885. DOI:10.1016/j.compstruct.2015.08.010 |

| [9] |

刘树伟, 常喜强, 姚秀萍, 等.

阿勒泰某风电场叶片折断事故分析[J]. 新疆电力技术, 2016(4): 72–77.

LIU Shuwei, CHANG Xiqiang, YAO Xiuping, et al. Analysis of the broken blade of a wind farm in Aleta[J]. Xinjiang Electric Power Technology, 2016(4): 72–77. (in Chinese) |

| [10] |

北极星电力发电网. Enercon E-115机组风轮超速导致叶片断裂[EB/OL]. [2018-03-31]. http://news.bjx.com.cn/html/20180315/885570.shtml. Polaris Power Network. Enercon E-115 set the wind wheel speed is linked to blade fracture[EB/OL]. [2018-03-31]. http://news.bjx.com.cn/html/20180315/885570.shtml. (in Chinese) |

| [11] |

薛彩虹, 李军向, 王超, 等.

复合材料风电叶片有限元建模和屈曲稳定性分析[J]. 玻璃钢/复合材料, 2014(1): 4–7.

XUE Caihong, LI Junxiang, WANG Chao, et al. Final element modeling and bucking stability analysis of composite material wind blades[J]. Fiber Reinforced Plastics/Composites, 2014(1): 4–7. (in Chinese) |

| [12] |

徐立军, 徐蕾, 秦志文, 等.

钝尾缘叶片有限元模态与实验模态的对比研究[J]. 热科学与技术, 2016(4): 335–338.

XU Lijun, XU Lei, QIN Zhiwen, et al. Comparative investigation of modal analysis of blunt trailing edge blade using finite element and experimental methods[J]. Journal of Thermal Science and Technology, 2016(4): 335–338. (in Chinese) |

| [13] |

赵娜, 李军向, 李成良.

基于ANSYS建模的风力机叶片模态分析及稳定性分析[J]. 玻璃钢/复合材料, 2010(6): 14–17.

ZHAO Na, LI Junxiang, LI Chengliang. Model analysis and stability analysis of wind turbine blades on ansys modeling[J]. Fiber Reinforced Plastics/Composites, 2010(6): 14–17. (in Chinese) |

| [14] |

汪建文, 闫建校, 刘金鹏, 等.

多叶片风轮的实验模态测试与分析[J]. 太阳能学报, 2008, 29(12): 1460–1464.

WANG Jianwen, YAN Jianxiao, LIU Jinpeng, et al. Experimental modal analysis of multi-blade wind turbine[J]. Acta Energiae Solaris Sinica, 2008, 29(12): 1460–1464. DOI:10.3321/j.issn:0254-0096.2008.12.003 (in Chinese) |

| [15] | Martinea J, Luca B, Probst O, et al. An improved Bern model for the power curve prediction of stall-regulated wind turbines[J]. Wind Energy, 2005, 8(4): 385–402. DOI:10.1002/(ISSN)1099-1824 |

| [16] | Jensen F M, Falzon B G, Ankersen J. Structural testing and numerical simulation of a 34 m composite wind turbine blade[J]. Composite Structures, 2006, 76(1/2): 52–61. |

| [17] | Overgaard L C T, Lund E, Thomsen O T. Structural collapse of a wind turbine blade. Part A:static test and equivalent single layered models[J]. Composites Part A:Applied Science and Manufacturing, 2010, 41(2): 257–270. DOI:10.1016/j.compositesa.2009.10.011 |

| [18] |

曹人靖, 刘道新.

水平轴风力机风轮静态结构特性实验研究[J]. 太阳能学报, 2001, 22(4): 436–439.

CAO Renjing, LIU Daoxin. Experimental investigation on static structrual characteristics of a horizontal axis wind turbine[J]. Acta Energiae Solaris Sinica, 2001, 22(4): 436–439. (in Chinese) |

| [19] |

周鹏展, 肖加余, 曾竞成, 等.

基于ANSYS的大型复合材料风力机叶片结构分析[J]. 国防科技大学学报, 2010, 32(2): 46–50.

ZHOU Pengzhan, XIAO Jiayu, ZENG Jingcheng, et al. Structural analysis of large-scale composite wind turbine blade based on ANSYS[J]. Journal of National University of Defense Technology, 2010, 32(2): 46–50. (in Chinese) |

| [20] |

叶枝全, 马昊, 丁康, 等.

水平轴风力机桨叶的实验模态分析[J]. 太阳能学报, 2011, 22(4): 473–476.

YE Zhiquan, MA Hao, DING Kang, et al. Experimental mode analysis of the rotor blade of the horizontal axis wind turbine[J]. Acta Energiae Solaris Sinica, 2011, 22(4): 473–476. (in Chinese) |

| [21] |

徐立军, 徐蕾, 杨科.

100 kW大厚度钝尾缘叶片的静力实验研究[J]. 玻璃钢/复合材料, 2015(7): 39–44.

XU lijun, XU Lei, YANG Ke. An experimental study of 100 kW blade with flatback and thick airfoils under static load[J]. Fiber Reinforced Plastics/Composites, 2015(7): 39–44. (in Chinese) |

2018, Vol. 41

2018, Vol. 41