2. 武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室, 武汉 430081

2. Key Laboratory of Ferrous Metallurgy and Resources Utilization, Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, P. R. China

无取向硅钢是具有特定磁性能的Fe-Si或Fe-Si-Al软磁合金, 是变压器、电动机、交流发电机的首选铁芯材料, 广泛应用于家用电器、混合动力或纯电动汽车等电器设备中, 无取向电工钢产量占世界电工钢总产量的80%左右。用户要求无取向硅钢具有高磁感、低铁损和低磁致伸缩的特性, 以达到降低电器设备的尺寸和重量, 减少焦耳热的产生和能量消耗, 降低大容量设备噪声的目的[1-2]。影响无取向硅钢磁性能的重要冶金因素之一是钢中的第二相颗粒, 包括微细的析出物和大尺寸的夹杂物。钢中的夹杂物呈非磁性或弱磁性, 其存在将导致材料使用时磁化困难, 磁滞损耗增加, 恶化钢的电磁性能。钢中微细的析出物对钢性能的影响主要表现在钢的最终再结晶退火和成品钢的磁化过程中[2-3]。由于钢中夹杂物和微细析出物对无取向硅钢的磁性能产生极坏的影响, 研究者通过在冶炼环节降低钢中C、S、O、N、Ti等有害元素含量, 以减少钢中微细析出物的形成[4-8];或者采用稀土[9-12]、钙处理[13-16]改性以控制钢中的夹杂物、抑制钢中MnS的析出、促进钢中微细夹杂物的聚合长大并减少其数量;提高Mn元素含量以改善夹杂物尺寸分布, 或使小颗粒MnS夹杂粗化、降低AlN在热轧过程中的析出[17]。有研究指出, 硅钢中的夹杂物对磁性能有影响, 当夹杂物尺寸与畴壁尺寸(约百纳米)相近时, 其影响最大, 且数量越多, 影响越大[2]。

无取向硅钢中细小MnS的存在是危害其磁性能的重要因素。合理设计无取向硅钢的化学成分和冶炼条件, 控制铸坯热装温度或MgS的析出条件来降低MnS析出温度、减少钢中微细MnS的数量, 可以减少热轧过程钢中析出的细小MnS颗粒对钢性能的潜在危害。本文在研究铸坯热装温度对无取向硅钢中夹杂物析出特性的影响时发现:含Al量为0.94%的无取向硅钢中几乎不存在任何形式的MnS, 但存在单独或复合析出的MgS;氧化物夹杂以与MgS复合的MgO-SiO2和MgO-Al2O3-SiO2类夹杂物为主。前人对高碳轴承钢[18-21]、不锈钢[22-24]、镁处理钢[25]中含镁夹杂物形成机理进行了较多研究。松野等[18]研究高碳轴承钢中MgO系夹杂物的起源时指出, 渣和耐火材料中的MgO除了被Al还原外, 还可以被C还原进入钢中。溶解Mg会与钢中的Al2O3夹杂改性, 生成熔点高的铝镁尖晶石(MgO·Al2O3)。高碳轴承钢中的Mg含量降至1×10-6以下时, 钢中仍可能出现MgO夹杂物。Fujii等[19]揭示了MgO·Al2O3在固溶体区域内其活度与组成呈函数关系, 与伊東等[20]提出的MgO·Al2O3活度范围相比较, 前者预测的MgO·Al2O3稳定形成的区域更宽, 预测结果相对更准确。笔者在研究某厂GCr15轴承钢中夹杂物形成机理时发现, MnS在钙铝镁尖晶石上的析出特性受其中CaO含量的影响[21]。Okuyama等[22]根据双膜理论, 提出了Mg在渣-钢边界层的扩散是Al还原渣中MgO反应的限制性环节。合理控制不锈钢中溶解的Al和Mg含量, 可避免形成高熔点的MgO·Al2O3;采用Si脱氧或Ca处理有利于生成低熔点的硅铝酸镁(钙)类夹杂[23-24]。有研究者[25]分析了1 873K时镁处理钢中夹杂物的演变机理。当硫含量较低时(0.003%), Mg处理将钢中的Al2O3改性成MgO·Al2O3后继续改性成MgO·Al2O3+MgS;当硫含量高(0.025%~0.076%)时, 则钢中氧化物、硫化物按照Al2O3→MgO→MgO+MgO·Al2O3+MgS变质成氧硫化物。在高硫试样中的氧化物和复合氧硫化物夹杂的表面检测到了MnS的复合析出。综上所述, 他们的工作集中在利用钢中Mg、Al、O、S或精炼渣的成分信息, 对夹杂物的形成条件进行热力学计算, 结合实验分析结果推断其形成机理, 并提出控制钢中MgO·Al2O3或钙镁尖晶石或含镁氧硫复合夹杂物形成的渣、钢成分控制水平, 为工业化生产高品质钢提供理论指导。但有关无取向硅中含镁类夹杂物的形成机理研究不多, 为了探明含镁类夹杂物的形成机理, 本文通过热力学计算对无取向硅钢中含镁夹杂物的形成条件进行了预测, 结合检测到的夹杂物的组成特征, 掌握其形成机理, 为合理控制钢中夹杂物的形成条件, 减少大尺寸夹杂和微细析出物在钢中的析出比例, 指导无取向硅钢生产提供参考数据。

1 实验过程及分析方法 1.1 试样制备及成分分析实验用无取向硅钢的生产流程为:铁水预处理→300 t转炉冶炼→RH精炼(脱碳→铝铁脱氧→铝铁、硅铁、锰铁调整化学成分→脱气)→连续铸钢→板坯加热→热轧、精整→酸洗、冷轧→退火、精整→性能检测。真空脱碳结束后, 钢中的O含量为0.0549%, RH结束时采用固体电解质电池氧传感器测得钢中的自由氧含量约为0.000 2%。随后, 采用Fe-Al脱氧并进行合金化。实验用钢的连铸浇铸条件和取样位置分别如下:钢水平均过热度为30 ℃, 拉速为1.0 m/min, 铸坯断面为1 300 mm×210 mm。沿拉坯方向垂直断面进行取样(全断面), 然后在铸坯宽度1/4位置再取冷加工试样。将钢液浇注后取得的试样放于高温电阻炉中, 在0.1 MPa氩气气氛中进行1150 ℃再加热处理120 min, 再冷却到1 100、1 000、900 ℃后保温120 min后快速水淬。钢中C和S采用CS-8800型红外碳硫分析仪分析。钢中的Al、Si、Mn、P、Ca和Mg采用IRIS-Advantage型ICP-AES分析。钢中的全氧(T.[O])和全氮(T.[N])采用LECO-TC500C型氧氮分析仪分析。实验用工业流程生产钢坯的主要化学成分如表 1所示。

| 表 1 试样的化学成分, % Table 1 Chemical composition of elements in the samples, % |

将不同温度下热处理后的3个铸坯试样切割成小块, 经磨制、镶嵌、抛光处理制备成金相试样。采用场发射扫描电镜Nova 400 Nano(FE-SEM), 结合能谱仪Le350 Penta FETx-3(EDS)观察试样中夹杂物的形貌及组成。采用FE-SEM/EDS在10 000倍下观察金相试样, 每个试样连续观察40个视场并拍摄照片, 将所有图片中的能谱数据统计出各视场下夹杂物的平均组成, 根据各夹杂物中组元的原子百分含量, 评估出夹杂物的主要物相组成, 以便结合钢、渣成分和热力学计算结果分析夹杂物的形成机理。

2 实验结果与讨论 2.1 试样中含镁复合氧化物夹杂的形成机理分析Al和Si是无取向硅钢中重要的合金化元素, 钢中Si和Al的含量高, 其铁损低、磁感高。实验用无取向硅钢中Al、Si含量分别为0.94%、2.89%, Al脱氧和合金化过程中, Al和Si易与钢中的溶解O或渣中的FeO和MnO反应产生Al2O3、SiO2夹杂物, Al2O3、SiO2易发生反应形成3Al2O3·2SiO2。根据炉渣的化学性质、发泡性能、保护炉衬和提高合金元素Si的利用率等要求, 试验用钢对RH精炼渣成分进行了调整, 增加了渣中MgO和SiO2的比例。钢中的Mg是由钢中Als和Si与精炼渣和耐火材料中的MgO发生Al热、Si热反应(一般在Al和Si含量很高和溶解氧势很低时才发生)产生的, 还原出来的Mg活性更高, 容易与钢中的O或Al2O3或SiO2反应, 形成铝镁尖晶石MgO·Al2O3(MA)夹杂和硅酸镁夹杂物。

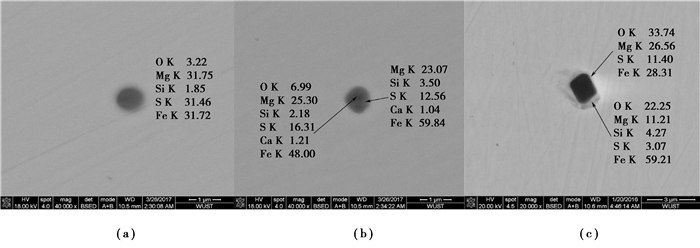

根据FE-SEM/EDS分析结果, 统计夹杂物中Mg、Si、O的原子百分数, 钢中的硅酸镁类夹杂物的主要相组成为2MgO·SiO2。钢中的硅酸镁类夹杂物容易与MgS结合成复合夹杂, 按其组成可分为:1)(17.97%~40.01%)MgO-(7.22%~9.41%)SiO2-(52.76%~72.62%)MgS类;2)(34.10%~60.66%)MgO-(4.24%~6.40%)SiO2-(30.69%~55.83%)MgS-(2.07%~4.71%)CaS类;3)(57.62%~60.30%)MgO-(5.12%~6.88%)SiO2-(19.29%~30.26%)MgS-(4.57%~10.22%)CaS-(2.44%~3.11%)AlN类。MgO-SiO2-MgS类夹杂物中MgS含量高, 达到50%以上;CaS、AlN在MgO-SiO2-MgS类夹杂物中的含量较低。其中, 钢中的MgS或CaS主要有两种存在形式:1)均匀分布在2MgO·SiO2夹杂中, 如图 1(a)、(b)所示;2)以2MgO·SiO2夹杂为基体形核长大, 如图 1(c)所示, 浅色2MgO·SiO2部分为基体, 深色氧化镁、硫化镁复合部分为定向长大部分。

|

图 1 硅酸镁类复合夹杂物的组成和形貌 Figure 1 Composition and morphology of magnesium silicate composite inclusions |

钢中MgO-Al2O3-MgS-AlN夹杂物的形状与其组成有关, 复合夹杂物中AlN含量高, 夹杂物呈多边形, 见图 2(a);夹杂物中AlN含量低, 则呈近似球形, 如图 2(b)所示, MgO·Al2O3容易成为MgS、AlN的核心。

|

图 2 铝镁复合夹杂物的组成和形貌 Figure 2 Composition and morphology of magnesium aluminum composite inclusions |

根据对夹杂物成分的平均统计结果, 试样中硅酸铝镁类复合夹杂物主要有以下类型:1)(17.92%~39.46%)MgO-(1.30%~51.82%)Al2O3-(5.00%~12.11%)SiO2-(17.74%~68.12%)MgS;2)(7.52%~37.36%)MgO-(0.80%~1.68%)Al2O3-(4.05%~9.70%)SiO2-(47.26%~81.48%)MgS-(4.00%~6.16%)CaS;3)(5.29%~7.89%)MgO-(5.32%~18.99%)Al2O3-(2.60%~5.81%)SiO2-(3.96%~19.15%)MgS-(61.31%~70.37%)AlN。分析结果表明, 上述复合夹杂物中CaS的含量很低。当夹杂物中MgO的含量高时, MgS在其上的析出量也多。当复合夹杂物中有AlN析出时, 其平均组成中AlN的含量在60%以上。试样中与硅酸铝镁类夹杂复合的MgS、AlN主要以如下形式存在:1)MgS在MgO-Al2O3-SiO2类夹杂中均匀分布, 如图 3(a)所示;2)MgS以MgO-Al2O3-SiO2类夹杂为基体形核长大, 如图 3(b)所示;3)MgS和AlN包裹在MgO-Al2O3-SiO2夹杂表面, 如图 3(c)所示。

|

图 3 硅酸铝镁类复合夹杂物的组成和形貌 Figure 3 Composition and morphology of magnesium aluminum silicate composite inclusions |

Okuyama等[22]通过实验证明了430铁素体不锈钢中夹杂物和钢液的反应足够快, 说明了夹杂物和钢液的反应在短时间内达到了局部平衡。钢中溶解的Mg很容易与钢中的Al2O3和SiO2反应形成MgO·Al2O3和硅酸镁类夹杂物, 反应式及对应的标准吉布斯能如(1)(4)所示。

| $ {\rm{A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}\left( {\rm{s}} \right){\rm{ + }}\left[ {{\rm{Mg}}} \right]{\rm{ + }}\left[ {\rm{O}} \right]{\rm{ = MgO\cdot A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}^{[19, 26]}, $ | (1) |

| $ \Delta G_{{\rm{MgO}} \cdot {\rm{A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{/A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}}^\theta = - 110770.46 - 97.64T, $ | (2) |

| $ {\rm{Si}}{{\rm{O}}_{\rm{2}}}\left( {\rm{s}} \right){\rm{ + 2}}\left[ {{\rm{Mg}}} \right]{\rm{ + 2}}\left[ {\rm{O}} \right]{\rm{ = 2MgO \times Si}}{{\rm{O}}_{\rm{2}}}^{[26 - 29]}, $ | (3) |

| $ \Delta G_{{\rm{2MgO \times Si}}{{\rm{O}}_{\rm{2}}}{\rm{/Si}}{{\rm{O}}_{\rm{2}}}}^\theta = - 247145 - 159.75T。$ | (4) |

当钢中溶解氧含量为0.000 2%, 取MgO·Al2O3活度为0.80[19], 其余氧化物的活度为1, O的活度系数考虑二级相互作用系数, Mg只考虑一级相互作用系数。本研究中, 1 600 ℃时, 钢液中组元i的活度ai按式(5)计算;组元i的活度系数fi采用Wagner等式(6)计算;其他温度下组元的活度相互作用系数采用式(7)计算。计算得到试验钢样中组元的活度系数值如表 2所示。钢中的组元以质量1%的溶液为标准态。

| 表 2 钢液中各溶质的活度系数 Table 2 Activity coefficients of solutes in molten steel |

| $ {a_i} = {f_i}w\left[ i \right], $ | (5) |

| $ log{f_i} = \sum\limits_{j = 2}^n {e_i^jw\left[ j \right] + } \sum\limits_{j = 2}^n {r_i^jw{{\left[ j \right]}^2} + } \sum\limits_{j = 2}^n {\sum\limits_n^{} {r_i^{j, k}} } w\left[ j \right]w\left[ k \right], $ | (6) |

| $ e_i^j = \left( {\frac{{2538}}{T} - 0.355} \right)e_{i(1873K)}^j, $ | (7) |

式中:ɑi为钢中组元i的活度;fi为钢液中组元i的活度系数;w[i]为钢中组元i的质量分数, %;ΔGθ为反应的标准吉布斯自由能, J/mol;eij、rij分别为钢液中组元j对组元i的一阶、二阶相互作用系数;rij, k为钢液中组元j、k对组元i的交叉相互作用系数。计算时eij、rij的数据采用文献[20, 30-31]推荐的数据。

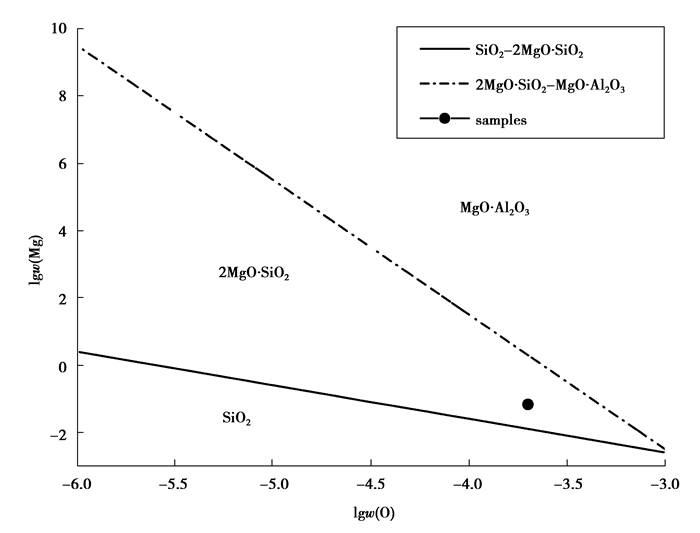

根据Al、Si、Mg脱氧及MgO·Al2O3、2MgO·SiO2生成的热力学数据[19, 27-29], 当钢成分一定时, Mg改性Al2O3、SiO2夹杂物生成铝镁尖晶石、硅酸镁类夹杂的临界Mg含量可以通过计算进行预测。根据现场无取向硅钢的炼钢成分, 计算得到将Al2O3、SiO2夹杂改性成MgO·Al2O3、2MgO·SiO2所需的临界Mg含量分别为0.0027%、0.0126%, Mg将Al2O3改性成MgO·Al2O3所需的临界Mg含量比改性SiO2更低, 钢中微量的Mg在改性SiO2之前, 更容易改性Al2O3形成MgO·Al2O3夹杂物。实际精炼过程中(1913K), MgO·Al2O3与2MgO·SiO2平衡情况如图 4所示, 钢中溶解氧含量为0.000 2%的条件下, Mg含量高于1.95%时, MgO·Al2O3夹杂更稳定;Mg含量在0.0126%~1.95%之间时, 2MgO·SiO2更稳定。夹杂物数量统计结果表明, 氧化物夹杂中MgO·Al2O3所占质量分数明显小于硅酸镁类复合夹杂物, 与理论计算结果中相符。

|

图 4 实际精炼条件下(1 913K), MgO·Al2O3与2MgO·SiO2平衡图 Figure 4 Equilibrium graph of MgO·Al2O3 and 2MgO·SiO2 at the actual refining conditions (1 913K) |

由于精炼渣中的CaO比MgO、SiO2更稳定, 且钢中Mg的扩散速度比Ca快[32], Mg优先于Ca被还原进入钢中, 产生MgO·Al2O3或硅酸镁类夹杂物, 且当钢中的S含量不低于0.000 7%时, 被还原进入钢中的Ca优先形成CaS[33]。实验用钢中S含量为0.000 8%, 因而很少在钢中检测到含CaO的复合夹杂物。根据夹杂物的EDS分析结果, Ca主要以CaS形式存在于夹杂物中。图 5显示了残留在钢中硅酸铝镁类夹杂物在MgO-Al2O3-SiO2三元相图中的成分分布, 夹杂物成分基本处在MgO-Al2O3-SiO2三元相图的固相区, 细小的固态夹杂物容易成为硫化物的析出核心, 在精炼和浇注过程中不易去除, 与文献[21]报道的硫化物在氧化物上析出的方式相同。

|

图 5 MgO-Al2O3-SiO2类夹杂物的分布 Figure 5 Composition distribution of MgO-Al2O3-SiO2 type inclusion, mole% |

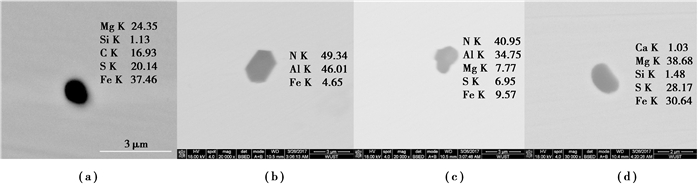

FE-SEM/EDS分析结果表明, 钢中0.5μm以上的含镁硫化物主要为MgS-AlN复合夹杂物, 单个的AlN夹杂主要呈六棱柱或长方棒状, 单个的MgS夹杂主要呈椭球形, MgS和AlN的形貌分别如图 6(a)、(b)所示。钢中的MgS易与AlN复合析出, 形成多边形状的MgS-AlN复合夹杂物, 如图 6(c)所示, 这类夹杂中AlN的含量高达90%以上(91.69%~95.54%)。MgS-AlN复合夹杂物中随着MgS含量的升高, 夹杂物的形状会发生改变, 由多边形变得圆滑。试样中还存在少量的MgS-CaS复合析出物, 呈近似椭球状, 如图 6(d)所示。

|

图 6 氮、硫复合夹杂的组成和形貌 Figure 6 Composition and morphology of compound inclusions of nitrogen and sulfur |

含2.89%Si的无取向硅钢, 在任意加热温度下都不发生奥氏体相变。前文已述, 钢中Al、Si含量高, 极易还原精炼渣中的MgO和CaO, 导致钢中Mg和Ca含量的增加。进入钢中的Ca含量较少而且主要以CaS形式存在。RH精炼终点, 钢中测定的溶解O含量为0.000 2%, S含量在0.001 8%, S含量相对较高, Mg除与SiO2反应形成硅酸镁类复合夹杂物外, 还会以硫化物的形式析出。钢中的Mn含量高, 也会与钢中的Mg、Ca竞争形成MnS夹杂。根据表 1所示钢的化学成分、表 3给出的组元在液态钢和铁素体中活度或浓度积公式, 结合表 2所列活度系数, 可计算液态钢或固态钢中夹杂物的开始析出温度。

| 表 3 钢中MnS、AlN、MgS和CaS的活度或浓度积公式 Table 3 Activity product formulas of MnS、AlN、MgS and CaS in steel[29-31] |

超低碳钢中, 钢液凝固过程中液相线TL和固相线温度TS采用式(8)和(9)计算[29]。计算得到实验钢样的TL为1 512 ℃, TS为1 491 ℃, 实际RH精炼的温度为1 640 ℃。

| $ \begin{array}{l} {T_{\rm{L}}} = 1535 - \{ 90w\left[ {\rm{C}} \right] + 6.2w\left[ {{\rm{Si}}} \right] + 1.7w\left[ {{\rm{Mn}}} \right] + 28w\left[ {\rm{P}} \right] + 40w\left[ {\rm{S}} \right] + \\ \;\;\;\;\;\;\;\;\;\;2.6w\left[ {{\rm{Cu}}} \right] + 2.9w\left[ {{\rm{Ni}}} \right] + 1.8w\left[ {{\rm{Cr}}} \right] + 5.1w\left[ {{\rm{Al}}} \right]\} /℃, \end{array} $ | (8) |

| $ \begin{array}{l} {T_{\rm{S}}} = 1535 - \{ 415.3w\left[ {\rm{C}} \right] + 12.3w\left[ {{\rm{Si}}} \right] + 6.8w\left[ {{\rm{Mn}}} \right] + 124.5w\left[ {\rm{P}} \right]\\ \; + 183.9w\left[ {\rm{S}} \right] + 0w\left[ {{\rm{Cu}}} \right] + 4.3w\left[ {{\rm{Ni}}} \right] + 1.4w\left[ {{\rm{Cr}}} \right] + 4.1w\left[ {{\rm{Al}}} \right]/℃。\end{array} $ | (9) |

由于计算得到的CaS在液相中开始析出温度为1 352 ℃, 钢液凝固过程中, CaS受溶质元素偏析、钢液过冷、氧化物夹杂等因素的影响, 可能析出;同理, MgS也可以在钢液凝固过程中析出。而AlN、MnS只能在固相中析出, 计算得出AlN、MnS、MgS在铁素体相中开始析出的温度分别为1 154、1 130、1 323 ℃。Mn、Mg、Ca元素与硫的结合能力依次增强, 钢中的硫首先与Ca结合, 其次与Mg结合, 但前已叙及, Mg的扩散速度更快, MgS的析出速度更快。CaS、MgS的析出会抑制MnS的析出, 进而降低MnS的析出温度。CaS、MgS的开始析出温度高, 还有利于析出物的长大, 减少析出物对热轧晶粒长大的抑制作用, 提高钢的磁性能。夹杂物检测结果表明, 单一的AlN、MgS和AlN复合析出物、以氧化物为基体析出的MgS、AlN占有较大的比例, 少量的CaS以氧化物为基体与MgS或MgS和AlN复合析出。试样中基本没有任何形式的MnS夹杂析出, 证实了钢中的CaS、MgS对MnS析出的抑制作用。

2.3 无取向硅钢中MgS、AlN与氧化物复合析出的机理分析由实验检测和热力学计算结果可知, 与MgS复合的主要氧化物为2MgO·SiO2和MgO-Al2O3-SiO2类(包括2MgO·2Al2O3·5SiO2、4MgO·5Al2O3·2SiO2)。含MgS类复合氧化物的平均尺寸为1~2μm, 主要呈球形, 对钢的磁性能影响较小。铸坯再加热温度对夹杂物中MgS和AlN含量有一定的影响(已另文讨论)。结果表明, 随着铸坯热装温度的降低, 复合夹杂中MgS的含量升高, 900 ℃处理试样夹杂中MgS含量增加最多。MgS类复合氧化物夹杂中, MgS主要有3种存在方式:1)MgS包裹在氧化物夹杂表面。随着温度的降低, 在MgO-SiO2和MgO-Al2O3-SiO2类夹杂物的表面, 析出MgS层。2)MgS均匀分布在氧化物夹杂中。在降温过程中, 溶解在夹杂物中的MgS析出从而实现均匀分布。Liu等[34]研究表明, 在Fe-Si合金凝固过程中, 硫化物在氧化物上的析出时, 氧化物相当于熔渣。硅酸镁类、硅酸镁铝类夹杂相当于二元MgO-SiO2和三元MgO-Al2O3-SiO2炉渣, 硫容量可以参考文献[21]引用的公式利用炉渣的光学碱度计算。以钢中2MgO·SiO2、2MgO·2Al2O3·5SiO2和4MgO·5Al2O3·2SiO2 3种主要含镁氧化物夹杂为例, 计算得到的硫容量分别为0.074%、0.000 32%和0.007 3%, 其中2MgO·SiO2的硫容量较高, 4MgO·5Al2O3·2SiO2的硫容量次之。随温度降低, MgS的溶解度而减小, MgS以2MgO·SiO2、MgO-Al2O3-SiO2夹杂为核心进行析出, MgS在夹杂物中的含量与夹杂物核心的硫容量及其中的MgO含量有关。3)MgS以氧化物为基体或与AlN复合析出并定向长大的过程, 与MgS、2MgO·SiO2和MgO-Al2O3-SiO2类夹杂物的晶体结构有关。MgS有多种晶格结构类型, 压力不大于40MPa情况下, MgS的NaCl型结构最为稳定[35], 点阵常数a=0.520 nm[29]。以MgS在2MgO·SiO2基体上长大为例, 2MgO·SiO2的点阵常数为:a=0.476 nm, b=1.021 nm, c=0.598 nm[36]。2MgO·SiO2斜方晶体的侧面正好可作为MgS的生长基面, 因此, 随温度的降低, MgS可以2MgO·SiO2为基体形核长大, 形成镁硅复合夹杂物。与MgS包裹在氧化物表层以及MgS均匀分布在氧化物夹杂中所形成的球形或类球形的镁硅复合夹杂物相比, MgS以氧化物为基体长大时夹杂物的尺寸更大可长到2~3μm, 且MgS沿特定方向优先生长, 形成长方状或不规则的复合物, 如图 1、6所示。2MgO·2Al2O3·5SiO2、AlN同属于六方晶系, 2MgO·2Al2O3·5SiO2的点阵常数为:a=0.977 0 nm, c=0.935 nm[35]。AlN的点阵常数为:a=0.811 nm, c=0.498 nm。AlN以2MgO·2Al2O3·5SiO2夹杂物基体长大过程与上述原理相同。钢中的MgS、CaS常常复合析出, MgS与CaS同为NaCl型晶体, CaS的点阵常数a=0.568 nm[29], 与MgS的晶格常数非常接近, 而CaS析出温度高, MgS容易以CaS为异质形核点析出。

2.4 无取向硅钢中微细夹杂物控制方向有关MnS影响磁性能的现象和规律已经非常明确。高牌号无取向硅钢实际生产中, 通过冶炼环节和铸坯再加热处理制度已有效控制了细小MnS的危害。因此, 有关细小MnS夹杂的危害和控制的研究已不多。目前, 高级别钢种中已有通过Mg处理来有效控制钢中微细MnS夹杂对钢的危害。钢中生成的微细MgS夹杂尺寸小、数量少, 不容易被发现, 之前对其研究很少。而微细MgS夹杂对钢的磁性能也有潜在的危害, 因此, 高级别无取向硅钢中夹杂物的控制需要关注MgS的析出特性。

通过上述含镁夹杂物的形成机理分析, 利用MgS易与钢中2MgO·SiO2和MgO-Al2O3-SiO2类氧化物复合形成尺寸较大的氧硫复合夹杂物, 可以减少钢中细小MgS的析出。为此, 有必要合理控制精炼渣成分和脱氧剂的用量, 严格控制精炼过程钢中的Mg、Al、O、S含量, 可使钢中氧化物夹杂主要为2MgO·SiO2和MgO-Al2O3-SiO2类夹杂, 为形成MgS类复合夹杂物提供条件。同时, 控制钢中S、N含量和铸坯加热制度, 使铸坯热装时MgS、AlN与氧化物复合析出或长大, 减少钢中细小夹杂物, 提高产品的磁性能。

3 结论1) 钢中氧化物夹杂主要为3Al2O3·2SiO2, 2MgO·SiO2和MgO-Al2O3-SiO2类复合夹杂物。钢中MgS容易与2MgO·SiO2或AlN形成复合夹杂物。当MgO-Al2O3-SiO2三元系中MgO的浓度高, 则复合夹杂物中MgS的含量高;当MgO-Al2O3-SiO2三元系夹杂物中MgO含量低时, AlN容易在其上复合析出。钢中有极少量以氧化物为核心析出的CaS, 几乎不存在以任何形式析出的MnS。

2) 钢中微细夹杂物主要为钢液凝固过程中析出的MgS、AlN。理论计算表明, 铁素体中MgS的析出温度高于AlN和MnS, 热轧温度下钢中MgS的存在可以抑制MnS的析出。适当提高精炼渣中的MgO含量, 有利于MgS在氧化物表面提前析出, 减少钢中细小MnS的析出, 从而粗化钢中的微细析出物。

3) 含MgS类复合氧化物的平均尺寸为1~2 μm, 对钢的磁性影响较小。MgS类复合夹杂中MgS有包裹在氧化物表面、均匀分布在夹杂物中和以氧化物为基体定向长大3种析出方式。MgS可以单独与氧化物复合, 也可以与AlN复合析出, 或者与CaS或AlN共同与氧化物复合。MgS以2MgO·SiO2、MgO-Al2O3-SiO2夹杂为核心进行析出, MgS在夹杂物中的含量与夹杂物核心的硫容量及其中的MgO含量有关。MgS以氧化物为核心或与AlN复合析出并定向长大的过程, 与MgS、2MgO·SiO2和MgO-Al2O3-SiO2类夹杂物的晶体结构有关。

| [1] | Petrovic D S. Non-oriented electrical steel sheets[J]. Materials & Tehnologies, 2010, 44(6): 317–325. |

| [2] |

何忠治, 赵宇, 罗海文. 电工钢[M]. 北京: 冶金工业出版社, 2012.

HE Zhongzhi, ZHAO Yu, LUO Haiwen. Electrical steels[M]. Beijing: Press of Metallurgy Industry, 2012. (in Chinese) |

| [3] |

毛卫民, 杨平. 电工钢的材料学原理[M]. 北京: 高等教育出版社, 2013.

MAO Weimin, YANG Ping. Material science principles on electrical steels[M]. Beijing: Higher Education Press, 2013. (in Chinese) |

| [4] | Bae B K, Chang S K, Woo J S. Effects of impurities and slab reheating temperature on the magnetic and material properties of non-oriented electrical steels[J]. CAMP-ISIJ, 1996(9): 450. |

| [5] | Yamagami N, Chino A. Ultra-low sulfur non-oriented electrical steel sheets for highly efficient motors "NKB Core"[J]. NKK Technical Review, 2002, 178: 16–20. |

| [6] | Nakayama T, Honjou N, Minaga T, et al. Effects of manganese and sulfur contents and slab reheating temperatures on the magnetic properties of non-oriented semi-processed electrical steel sheet[J]. Journal of Magnetism & Magnetic Materials, 2001, 234(1): 55–61. |

| [7] | Petrovic D S, Jenko M, Jaklic A, et al. Correlation of titanium content and core loss in non-oriented electrical steel sheets[J]. Metalurgija, 2010, 49(1): 37–40. |

| [8] | Zhang F, Li G Q. Control of ultra low titanium in ultra low carbon Al-Si killed steel[J]. Journal of Iron and Steel Research, 2013, 20(4): 20–25. DOI:10.1016/S1006-706X(13)60077-1 |

| [9] | Kohon M, Takashima M, Kohno M. Effect of REM addition on grain growth behavior of non-oriented electrical steel sheets[J]. CAMP-ISIJ, 2002, 15(6): 1207. |

| [10] | Hou C K, Liao C C. Effect of cerium content on the magnetic properties of non-oriented electrical steels[J]. ISIJ International, 2008, 48(4): 531–539. DOI:10.2355/isijinternational.48.531 |

| [11] | Zhangg F, Ma C S, Wang B, et al. Control of nonmetallic inclusions of non-oriented silicon steel sheets by the rare earth treatment[J]. Baosteel Technical Research, 2011, 5(2): 41–45. |

| [12] | Zhu C Y, Chen X H, Zhang L F, et al. Effects of RE on precipitation behaviors of the inclusions and magnetic properties of non-oriented electrical steel[J]. Materials Science Forum, 2016(852): 38–48. |

| [13] | Zhang F, Miao L D, Zong Z Y, et al. Effects of calcium treatment on non-metallic inclusions and magnetic properties of non-oriented silicon steel sheets[J]. Baosteel Technical Research, 2013, 7(1): 12–19. |

| [14] |

万勇, 陈伟庆, 吴绍杰.

钙和硼对无取向硅钢退火冷轧板组织和磁性能的影响[J]. 特殊钢, 2013, 34(5): 64–68.

WAN Yong, CHEN Weiqing, WU Shaojie. Effect of calcium and boron on structure and magnetic properties of non-oriented silicon steel[J]. Special Steel, 2013, 34(5): 64–68. (in Chinese) |

| [15] |

赵勇, 孙彦辉, 殷雪, 等.

无取向硅钢钙处理前后夹杂物的行为研究[J]. 钢铁钒钛, 2014, 35(4): 89–93.

ZHAO Yong, SUN Yanhui, YIN Xue, et al. Research on behavior of inclusions before and after calcium treatment in non-oriented silicon steel[J]. Iron Steel Vanadium Titanium, 2014, 35(4): 89–93. DOI:10.7513/j.issn.1004-7638.2014.04.017 (in Chinese) |

| [16] | Zhao Y, Sun Y H. Behaviors and evolutions of MgO·Al2O3 in non-oriented silicon steel during calcium treat-ment[M]. New Jersey: Springer International Publishing, 2016: 69-76. |

| [17] | Yano K, Honda A, Obara T, et al. Non-oriented silicon steel sheet and method[P]. United States Patent: No. 5676771, 1997-10-14. |

| [18] | Matsuno H, Kikuchi Y. The origin of MgO type inclusion in high carbon steel[J]. Tetsu-to-Hagané, 2002, 88(1): 48–50. DOI:10.2355/tetsutohagane1955.88.1_48 |

| [19] | Fujii K, Nagasaka T, Hino M. Activities of the constituents in spinel solid solution and free energies of formation of MgO, MgO·Al2O3[J]. ISIJ International, 2000, 40(11): 1059–1066. DOI:10.2355/isijinternational.40.1059 |

| [20] | Itoh H, Hino M, Ban Y S. Thermodynamics on the formation of spinel nonmetallic inclusion in liquid steel[J]. Metallurgical and Materials Transactions B, 1997, 28(5): 953–956. DOI:10.1007/s11663-997-0023-5 |

| [21] | Chen P J, Zhu C Y, Li G Q, et al. Effect of sulphur concentration on precipitation behaviors of MnS-containing inclusions in GCr15 bearing steels after LF refining[J]. ISIJ International, 2017, 57(6): 1019–1028. DOI:10.2355/isijinternational.ISIJINT-2017-007 |

| [22] | Okuyama G, Yamaguchi K, Takeuchi S, et al. Effect of slag composition on the kinetics of formation of Al2O3-MgO inclusions in aluminum killed ferritic stainless steel[J]. ISIJ International, 2000, 40(2): 121–128. DOI:10.2355/isijinternational.40.121 |

| [23] |

李吉东, 韩培德, 王烽, 等.

316L不锈钢LF精炼过程夹杂行为热力学分析和工艺优化[J]. 特殊钢, 2017, 38(1): 23–26.

LI Jidong, HAN Peide, WANG Feng, et al. Analysis on thermodynamics of behavior of inclusions in stainless steel 316L during LF refining and process optimization[J]. Special Steel, 2017, 38(1): 23–26. (in Chinese) |

| [24] |

李双江, 姜周华, 李阳, 等.

430不锈钢尖晶石夹杂物控制的热力学分析[J]. 钢铁研究, 2010, 38(5): 9–12.

LI Shuangjiang, JIANG Zhouhua, LI Yang, et al. Thermodynamic anlysis of spinel inclusion control in 430 stainless steel[J]. Research on Iron & Steel, 2010, 38(5): 9–12. (in Chinese) |

| [25] |

张同生, 王德永, 刘承军, 等.

1873K时镁对钢中氧化物、硫化物的共同变质机理[J]. 北京科技大学学报, 2014, 36(S1): 189–193.

ZHANG Tongsheng, WANG Yongde, LIU Chengjun, et al. Mechanism of modifying oxide and sulphide by Mg in liquid iron at 1873 K[J]. Journal of University of Science and Technology Beijing, 2014, 36(S1): 189–193. (in Chinese) |

| [26] | Itoh H, Hino M, Ban Y S. Deoxidation equilibrium of magnesium in Liquid Iron[J]. Tetsu-to-Hagané, 1997, 83(10): 623–628. DOI:10.2355/tetsutohagane1955.83.10_623 |

| [27] | Ishii F, Ban Y S. Deoxidation of liquid nickel and nickel-iron alloy with silicon[J]. Tetsu-to-Hagané, 1989, 75(12): 2188–2193. DOI:10.2355/tetsutohagane1955.75.12_2188 |

| [28] | Ishii F, Ban Y S. Deoxidation equilibrium of silicon in liquid nickel and nickel-iron alloys[J]. ISIJ International, 1992, 32(10): 1091–1096. DOI:10.2355/isijinternational.32.1091 |

| [29] |

陈家祥. 炼钢常用图表数据手册[M]. 2版. 北京: 冶金工业出版社, 2010.

CHEN Jiaxiang. Handbook of common chart data for steelmaking process[M]. 2nd ed. Beijing: Metallurgical industry Press, 2010. (in Chinese) |

| [30] | Hino M, Ito K. Thermodynamic data for steelmaking[M]. Sendai: Tohoku University Press, 2010. |

| [31] | Japan SPF. Steelmaking data sourcebook, The Japan Society for the Promotion of Science, The 19th Committee on Steelmaking[M]. New York: Gordon and Breach Science Publishers, 1988. |

| [32] | Latourrette T, Wasserburg G J. Mg diffusion in anorthite:implications for the formation of early solar system planete-simals[J]. Earth and Planetary Science Letters, 1998, 158(3/4): 91–108. |

| [33] | Verma N, Pistorius P C, Fruehan R J, et al. Transient inclusion evolution during modification of alumina inclusions by calcium in liquid steel:part Ⅱ. Results and discussion[J]. Metallurgical and Materials Transactions B, 2011, 42(4): 720–729. DOI:10.1007/s11663-011-9517-2 |

| [34] | Liu Z Z, Wei J, Cai K K. A coupled mathematical model of microsegregation and inclusion precipitation during solidification of silicon steel[J]. ISIJ International, 2002, 42(9): 958–963. DOI:10.2355/isijinternational.42.958 |

| [35] |

陈中钧, 肖海燕, 祖小涛.

MgS晶体结构性质的密度泛函研究[J]. 物理学报, 2005, 54(11): 5301–5307.

CHEN Zhongjun, XIAO Haiyan, ZU Xiaotao. Density functional theory investigation on structural properties of MgS crystal[J]. Acta Physica Sinica, 2005, 54(11): 5301–5307. (in Chinese) |

| [36] |

曾燕伟. 无机材料科学基础[M]. 2版. 武汉: 武汉理工大学出版社, 2011.

ZENG Yanwei. Fundamentals of inorganic materials science[M]. 2nd ed. Wuhan: Wuhan University of Technology Press, 2011. (in Chinese) |

2018, Vol. 41

2018, Vol. 41