2. 首钢京唐钢铁联合有限责任公司, 河北唐山 063200;

3. 首钢技术研究院, 北京 100043

2. Shougang Jingtang United Iron and Steel Co. Ltd., Tangshan 063200, Hebei, P. R. China;

3. Shougang Research Institute of Technology, Beijing 100083, P. R. China

对绝大多数钢种来说,磷是有害元素。近年来,随着用户对钢材洁净度要求的不断提高,一些低磷钢种要求钢中磷含量小于0.01%,甚至小于0.005%。因此,如何经济高效地生产低磷钢成为炼钢工作者面临的重要工程问题[1]。转炉主要通过加入石灰达到脱磷的目的,而炉渣FeO有促进石灰熔化的作用,但如果FeO含量过高将稀释CaO,因此FeO与炉渣碱度对脱磷的综合影响:碱度小于2.5时,增加碱度对脱磷的影响大;碱度在2.5~4.0之间时,增加FeO对脱磷有利,但过高的FeO含量会使脱磷能力下降[2]。为了控制脱磷转炉炉渣中FeO的生成,日本JFE建立了一个脱磷动态数学模型[3],该模型利用物料平衡中的氧平衡估算出终点FeO含量,预测值与实测值的误差在5%以内,可以通过对FeO的预测来控制脱磷。赵志超[4]通过氧平衡建立了300 t顶底复吹转炉炉渣FeO动态预测模型,该模型计算的炉渣FeO含量与实测值吻合度很高,相对误差在10%以内的炉次占80%以上。目前国内外对于常规脱碳转炉FeO预报的研究已经成熟[5-12],然而对脱磷转炉FeO的研究报道较少。

由于转炉炼钢过程非常复杂,不可控制变量过多,许多参数是不断变化的,在实际生产实践中,利用上面的模型难以达到更为精确的预测结果。故本文利用人工神经网络的自适应行为、过滤能力、自动抽取和在线应用能力的特点[13-14],建立脱磷渣FeO预报模型,提高对脱磷转炉终点FeO的预报精度,为转炉冶炼工艺的自动化提供理论依据。

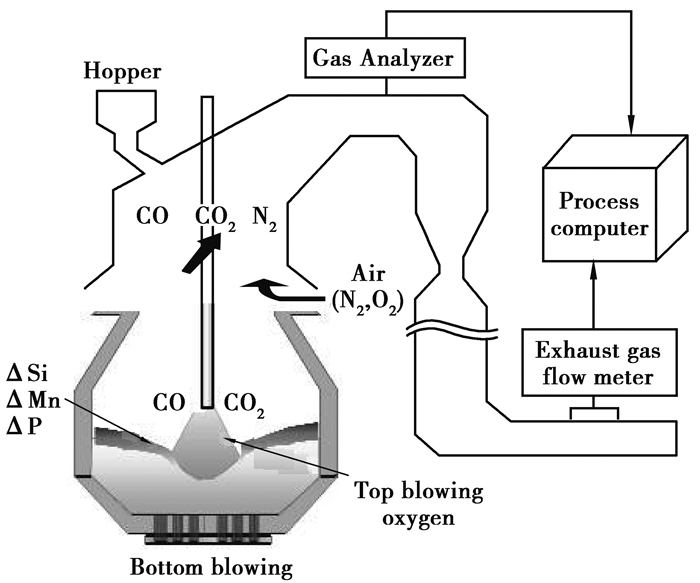

1 机理模型 1.1 氧平衡原理图 1是转炉中氧平衡FeO计算简图[15]。渣中FeO含量主要是通过铁水脱磷工艺中的氧平衡计算出来的。其中,顶部氧枪的供氧量与冷料中的含氧量为输入,铁水中[Si]、[Mn]、[P]、[C]元素的氧化耗氧作为输出。实际计算中,脱碳氧耗是通过烟气流量和烟气中CO/CO2气体成分计算得出的,其中烟气流量包括一次烟气与二次烟气。为了精确计算转炉内一次烟气与二次烟气耗氧量,需要考虑炉口内吸入的空气参与CO的燃烧。吸入的空气量可通过废气流量与烟气中底吹氮气流量计算出来,此时假定空气中氮气与氧气的比例为78: 21。可得空气带入氧气体积V空O2,m3:

| $ {V_{空\;{{\rm{O}}_2}}} = \left( {{V_{废\;{{\rm{N}}_2}}} - {V_{底\;{{\rm{N}}_2}}}} \right) \times \frac{{21}}{{78}}。$ | (1) |

|

图 1 转炉中氧平衡FeO计算简图 Figure 1 FeO calculation of oxygen balance in converter |

在转炉脱磷过程中通过物料平衡中氧平衡原理来估算炉渣中FeO含量,即通过计算炉渣中用于生成FeO消耗的氧量(ΔW)推算出FeO的质量,再通过各种辅料加入量计算CaO,SiO2,MgO,MnO,P2O5,Al2O3的质量,就可以得到炉渣中FeO的百分含量。

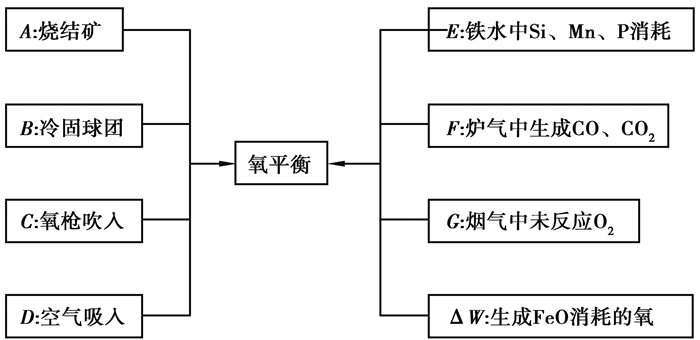

图 2是氧平衡结构图,转炉烧结矿、冷固球团、顶吹氧气、空气带入的氧气和矿石等原料带入的氧作为计算的输入项,铁水中C、Si、Mn、P元素氧化所消耗的氧作为计算的输出项,可以计算出ΔW。

| $ \Delta W = A + B + C + D - E - F - G, $ | (2) |

|

图 2 氧平衡结构图 Figure 2 Oxygen balance structure diagram |

式中:A为烧结矿带入的氧,t;B为冷固球团带入的氧,t;C为氧枪带入的氧,t;D为炉口吸入空气带入的氧,t;E为铁水中Si、Mn、P消耗的氧,t;F为炉气中生成CO、CO2消耗的氧,t;G为烟气中未反应的氧,t。

1.2 数据收集与处理以某钢厂脱磷转炉某炉次为例,烟气分析仪可以记录CO、CO2、O2的成分数据,求出氮气的成分(其他稀有气体忽略不计),见式(3):

| $ \varphi \left( {{N_2}} \right) = 1 - \varphi \left( {{\rm{CO}}} \right) - \varphi \left( {{\rm{C}}{{\rm{O}}_2}} \right) - \varphi \left( {{{\rm{O}}_2}} \right)。$ | (3) |

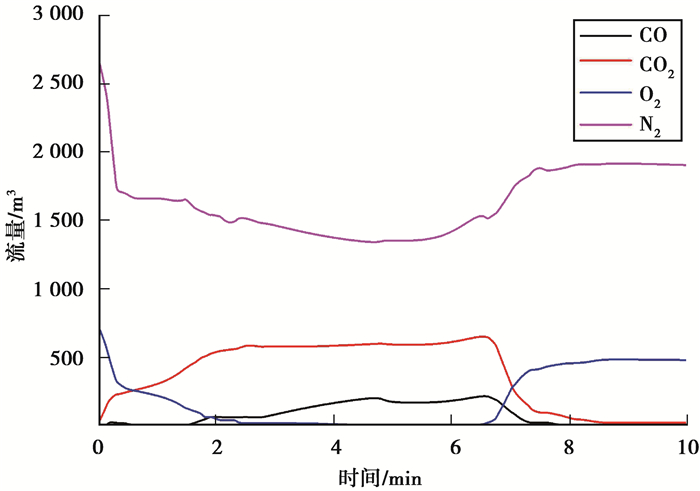

再通过气体总流量分别与各个成分乘积得到4种气体的动态流量,见图 3。

|

图 3 烟气分析仪动态流量 Figure 3 Dynamic flow of flue gas analyzer |

该图记录了转炉由开始吹炼到开始出钢这段时间的气体瞬时流量,利用Origin软件积分可以计算出4种气体的总流量,CO、CO2、O2、N2分别为945.4、3 657.4、2 100.3、16 212.8 m3。由于炉口烟气分析仪是位于烟道靠后位置,因此,以CO为主的炉气在烟道内二次氧化成CO2,故烟气CO2成分大于CO。

表 1为该炉次入炉铁水成分和温度,表 2为加料情况,表 3为入炉冷料的主要化学成分,表 4为该炉次半钢终点成分与温度。

| 表 1 入炉铁水成分和温度 Table 1 Composition and temperature of molten iron in the furnace |

| 表 2 加料情况 Table 2 Feeding situation |

| 表 3 入炉冷料的化学成分 Table 3 Chemical composition of the cold material in the furnace |

| 表 4 半钢终点成分与温度 Table 4 The end component and temperature of semi steel |

通过公式(2)计算得出机理模型收支平衡,见表 5。

| 表 5 机理模型收支平衡 Table 5 Mechanism model balance of payments |

表 1至表 4为机理模型计算各个氧化物的条件,得到公式(4)至式(10):

| $ \begin{array}{*{20}{c}} {{m_{{\rm{FeO}}}} = \left( {{m_{矿}} \times 54.44\% + {m_{冷}} \times 59\% } \right) \times \frac{{24}}{{56}} + \left( {{V_{顶\;{{\rm{O}}_2}}} + {V_{空\;{{\rm{O}}_2}}} - 2{V_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}} - {V_{{{\rm{O}}_{\rm{2}}}}}} \right) \times }\\ {\frac{{32}}{{0.0224 \times 106}} - \left( {{m_{铁}} \times \% {\rm{S}}{{\rm{i}}_{铁}} - {m_{钢}} \times \% {\rm{S}}{{\rm{i}}_{钢}}} \right) \times \frac{{32}}{{28}} - \left( {{m_{铁}} \times \% {\rm{M}}{{\rm{n}}_{铁}} - {m_{钢}} \times \% {\rm{M}}{{\rm{n}}_{钢}}} \right) \times }\\ {\left. {\frac{{16}}{{55}} - \left( {{m_{铁}} \times \% {{\rm{P}}_{铁}} - {m_{钢}} \times \% {{\rm{P}}_{钢}}} \right) \times \frac{{80}}{{62}}} \right) \times \frac{{72}}{{16}},} \end{array} $ | (4) |

| $ {m_{{\rm{CaO}}}} = {m_{石}} \times 0.92 + {m_{矿}} \times 0.12 + {m_{冷}} \times 0.12, $ | (5) |

| $ {m_{{\rm{Si}}{{\rm{O}}_2}辅}} = {m_{矿}} \times 5.64\% + {m_{冷}} \times 5.64\% + {m_{石}} \times 1.49\% , $ | (6) |

| $ {m_{{\rm{Si}}{{\rm{O}}_2}}} = \left( {{m_{铁}} \times \% {\rm{S}}{{\rm{i}}_{铁}} - {m_{钢}} \times \% {\rm{S}}{{\rm{i}}_{钢}}} \right) \times 60/28 + {m_{{\rm{Si}}{{\rm{O}}_2}辅}}, $ | (7) |

| $ {m_{{\rm{MgO}}}} = {m_{石}} \times 0.11, $ | (8) |

| $ {m_{{{\rm{P}}_2}{{\rm{O}}_5}}} = \left( {{m_{铁}} \times \% {{\rm{P}}_{铁}} - {m_{钢}} \times \% {{\rm{P}}_{钢}}} \right) \times 142/62, $ | (9) |

| $ {m_{{\rm{MnO}}}} = \left( {{m_{铁}} \times \% {\rm{M}}{{\rm{n}}_{铁}} - {m_{钢}} \times \% {\rm{M}}{{\rm{n}}_{钢}}} \right) \times 71/55, $ | (10) |

根据表 2、表 3、表 4分别得到各个氧化物的质量及其百分含量见表 6。

| 表 6 炉渣成分计算值与实测值的对比 Table 6 Comparison between the calculated value of slag composition and the measured value |

通过对比发现CaO的计算含量偏高,而其他成分的计算含量偏低,由此可以推断:炉渣石灰未完全熔化且不同炉次熔化情况不同,影响了FeO含量的预报。

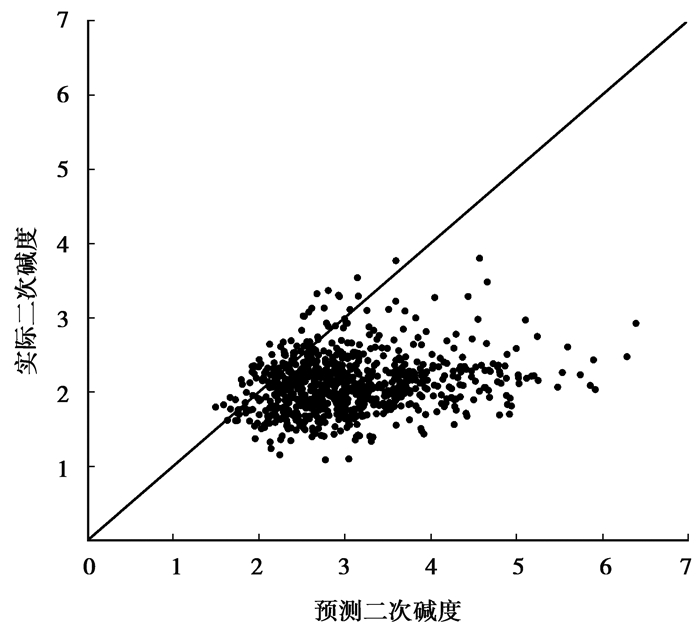

又因为体系中最活泼的金属硅反应结束时含量很低,所以,结合脱磷转炉实际生产数据,分别计算理想情况下和实际测量脱磷渣的二元碱度,即CaO/SiO2,可以用此值来判断CaO的熔化情况。见图 4,统计了600组,其中512组预报二元碱度比实际二元碱度高。

|

图 4 预报二元碱度与实际二元碱度的对比 Figure 4 Comparison of the prediction and the actual of binary basicity |

由于实验是在转炉炉役的后期,底吹对铁水的搅拌效果较差,石灰熔化率相对较低。在现场生产的多组实验中发现,炉渣实际CaO/SiO2二元碱度与计算有些许偏差,没有达到预期碱度,石灰的熔化率波动范围较大,而石灰的熔化率又和温度与时间相关。石灰熔化率通过影响炉渣CaO含量影响机理模型的精度[16]。

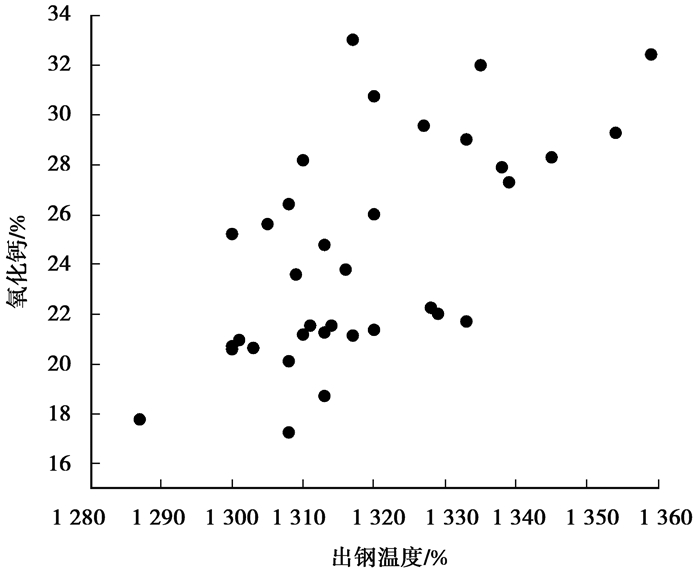

1) 运用SPSS(statistical package for the social science)软件绘制CaO含量与出钢温度之间的关系,如图 5所示。可以看出CaO含量随着出钢温度的增加有呈线性增长的趋势,再对其进行线性回归分析可以得到出钢温度对CaO含量的回归系数,见表 7。

|

图 5 出钢温度与CaO含量的关系 Figure 5 The relationship between tapping temperature and CaO content |

| 表 7 出钢温度与CaO含量的回归系数分析 Table 7 Regression coefficient analysis of tapping temperature and the end point CaO content |

表 7为回归系数分析表。列出了出钢温度和常数项的非标准化系数,包括出钢温度的待定系数取值(B)、常数项取值(B)及其标准化系数、回归系数检验统计量(t)、相伴概率等。根据线性相关分析的结果,可以得到线性方程,由于相伴概率小于0.05,所以认为回归系数不为零,回归方程是有意义的。

导出公式:

| $ w\left( {{\rm{CaO}}} \right) = 0.137T - 156, $ | (11) |

式中:w(CaO)为氧化钙的百分含量,%;T为出钢温度,℃。

说明出钢温度影响石灰熔化率,从而间接影响终点FeO含量。

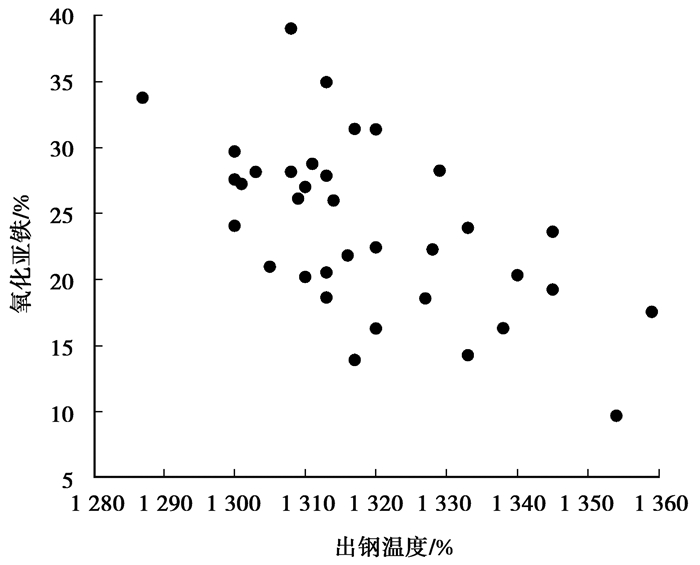

2) 基于上面的分析,绘制终点FeO含量与出钢温度的关系,见图 6,可以看出终点FeO含量随着出钢温度的增加而降低,对其进行线性回归分析可以得到出钢温度对终点FeO含量的回归系数,见表 8。

|

图 6 出钢温度与终点FeO含量的关系 Figure 6 The relationship between the temperature of tapping and the end point FeO content |

| 表 8 出钢温度与终点FeO含量的回归系数分析 Table 8 Regression coefficient analysis of tapping temperature and end point FeO content |

表 8为回归系数分析表。列出了出钢温度和常数项的非标准化系数,包括出钢温度的待定系数取值(B)、常数项取值(B)及其标准化系数、回归系数检验统计量(t)、相伴概率等。

根据线性相关分析的结果,可以得到线性方程,由于相伴概率小于0.05,因此,认为回归系数不为零,回归方程是有意义的。

导出公式:

| $ w\left( {{\rm{FeO}}} \right) = - 0.239T + 339.462, $ | (12) |

式中:w(FeO)为氧化亚铁的百分含量,%。

终点FeO随着出钢温度的增加而降低,这说明温度升高有利于降低FeO。

分析产生此现象的原因:

1) 温度升高有利于石灰的熔化,间接降低FeO含量。

2) 温度升高有利于碳氧反应进行,渣中FeO得到有效还原。

3) 由热力学可知,Fe氧化成FeO为放热反应,温度越高,越不利于反应正向移动,即不利于FeO的生成。

2 BP神经网络模型的建立由于转炉双联法脱磷炉次相对于常规炉次冶炼时间短,冶炼温度低(1 523~1 573 K),炉渣的熔化状态不一,石灰的熔化率又不能通过测量手段得到,导致无法通过机理模型准确预测FeO含量,故本文利用神经网络对复杂的非线性模型的良好泛化能力来反映脱磷转炉各个因素之间的非线性关系,从而达到对终点FeO含量的准确预测。

BP(back propagation)神经网络又称为误差反向传播神经网络,它是一种多层的前向型神经网络[11]。在BP网络中,信号是向前传播的,而误差是反向传播的。BP网络通常具有一个或多个sigmoid隐层和线性输出层,能够对具有有限个不连续点的函数进行逼近。所谓的反向传播是指误差的调整过程是从最后的输出层一次向之前各层逐渐进行的。标准的BP网络采用梯度下降法,网络权值沿着性能函数的梯度反向调整[17-18]。

2.1 输入层和隐含层的确定首先需要确定输入层,以物料平衡中的氧平衡建立机理模型后,对模型计算得到的终点氧化物FeO,CaO,SiO2,MgO,MnO,P2O5,Al2O3的质量和出钢温度8个变量作为输入项。

BP神经网络构建时应注意隐含层节点数的选择,如果隐含层含节点数太少,BP神经网络不能建立复杂的映射关系,网络预测误差较大。但是如果节点数过多,网络学习时间增加,并且可能出现“过拟合”现象,就是训练样本预测准确,但是其他样本预测误差较大。最佳隐含层节点数选择可参考如下公式:

| $ l < n - 1, $ | (13) |

| $ l < \sqrt {\left( {m + n} \right)} + a, $ | (14) |

| $ l = {\log _2}n, $ | (15) |

式中:n为输入层节点数;l为隐含层节点数;m为输出层节点数;a为0~10之间的常数。在实际问题中,隐含层节点数的选择首先是参考公式来确定节点数的大概范围,然后用试凑法确定最佳的节点数[19]。本模型采用单隐含层,7个隐含层节点数训练数据。

2.2 BP神经网络模型的训练与验证为增加模型的可信度,将原始600组数据作为训练组,同时在现场取得了74组渣样作为验证组。本文采用Levenberg-Marquardt优化算法训练数据[20],该算法具有较快的收敛速度和较低的存储量。将训练组输入、输出用mapminmax函数进行归一化,得到[-1, 1]区间内的输入、输出,再将测试组输入进行归一化、预测输出反归一化,预测输出与实际输出之差为误差。

将训练好的网络用sim函数进行仿真验证,得到脱磷渣FeO计算值,将其与实测值进行对比验证,如图 7所示。

|

图 7 FeO含量计算值I与实测值F对比图 Figure 7 Comparison diagram of the calculated value with the measured value of FeO content |

可以看出计算值与实测值较为接近,相对误差在10%以内的达到85%以上。说明模型准确可信,能够对脱磷转炉脱磷渣的FeO含量进行预报,从而能够根据已知的脱磷渣FeO含量与磷分配比的关系提前进行操作,达到间接控制半钢磷含量的目的。

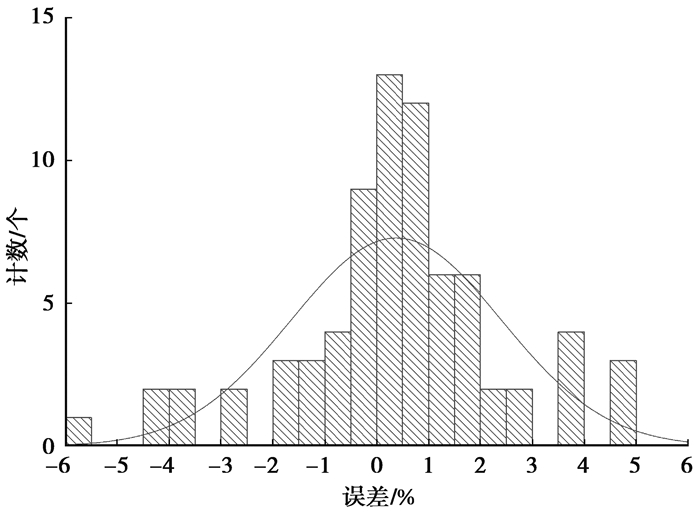

图 8是预报误差分布直方图。横坐标表示FeO计算值与实测值的误差,纵坐标表示统计的炉次数。

|

图 8 预报误差分布直方图 Figure 8 Prediction error distribution histogram |

从图 8中可以看出误差集中分布在±3%之间,部分炉次存在一定的偏差,说明神经网络的拟合能力具有一定的局限性,不能达到完全无误。

3 结论1) 基于物料平衡中的氧平衡原理,建立了脱磷转炉脱磷渣FeO预报机理模型,计算了渣中各氧化物质量,得到计算脱磷渣FeO含量的公式。对生产数据进行线性回归分析可得:出钢温度越高,脱磷渣CaO含量越高,说明石灰熔化越好;出钢温度越高,脱磷渣FeO含量越低,说明温度升高有利于还原渣中FeO。

2) 使用BP神经网络对脱磷转炉FeO预报机理模型进行了优化。优化后的脱磷转炉脱磷渣FeO预报模型绝对误差在10%以内的达到85%以上,说明模型准确可信,能够对现场生产的脱磷渣进行预报。

| [1] |

孙彦辉, 赵长亮, 罗磊, 等.

300t顶底复吹转炉炉渣磷酸盐容量计算分析及预测模型[J]. 工程科学学报, 2016, 38(S1): 83–89.

SUN Yanhui, ZHAO Changliang, LUO Lei, et al. Calculation and analysis of slag phosphate capacity and prediction model in 300 t top-and bottom-blowing converter[J]. Chinese Journal of Engineering, 2016, 38(S1): 83–89. (in Chinese) |

| [2] |

王新华. 钢铁冶金-炼钢学[M]. 北京: 高等教育出版社, 2007.

WANG Xinhua. Steelmaking ofiron and steel metallurgy[M]. Beijing: Higher Education Press, 2007. (in Chinese) |

| [3] | Maisui A, Nabeshima S, Matsuno H, et al. Kinetics behavior of iron oxide formation under the condition of oxygen top blowing for dephosphorization of hot metal in the basic oxygen fur-nace[J]. Tetsu-to-Hagane, 2009, 95(3): 207–216. DOI:10.2355/tetsutohagane.95.207 |

| [4] |

赵志超, 孙彦辉, 罗磊, 等.

300 t顶底复吹转炉炉渣FeO动态预测模型[J]. 炼钢, 2015, 31(6): 13–15.

ZHAO Zhichao, SUN Yanhui, LUO Lei, et al. The dynamic prediction model of FeO mass fraction in slag[J]. Steelmaking, 2015, 31(6): 13–15. (in Chinese) |

| [5] | Lytvynyuk Y, Schenk J, Hiebler M, et al. Thermodynamic and kinetic model of the converter steelmaking process. Part 1:the description of the BOF model[J]. Steel research international, 2014, 85(4): 537–543. DOI:10.1002/srin.v85.4 |

| [6] | Coley K S, Chen E, Pomeroy M. Kinetics of reaction important in oxygen steelmaking[M]. Berlin: Springer International Publishing, 2014: 289-302. |

| [7] | Kitamura S. Importance of kinetic models in the analysis of steelmaking reactions[J]. Steel Research International, 2010, 81(9): 766–771. DOI:10.1002/srin.201000066 |

| [8] | Gu K, Dogan N, Coley K S, et al. Correction to:dephosphorization kinetics between bloated metal droplets and slag containing FeO:the influence of CO bubbles on the mass transfer of phosphorus in the metal[J]. Metallurgical and Materials Transactions B, 2017, 48(6): 3408. DOI:10.1007/s11663-017-1113-7 |

| [9] | Gao P, Li G F, Han Y X, et al. Reactionbehavior of phosphorus in coal-based reduction of an oolitic hematite ore and pre-dephosphorization of reduced iron[J]. Metals-Open Access Metallurgy Journal, 2016, 6(4): 82. |

| [10] | Matsugi R, Miwa K, Hasegawa M. Activities of FeO and P2O5 in dephosphorization slags coexisting with solid solutions between di-calcium silicate and tri-calcium phosphate[J]. Isij International, 2017, 57(10): 1718–1724. DOI:10.2355/isijinternational.ISIJINT-2017-082 |

| [11] | Kakimoto S, Kiyose A, Murao R, et al. Influence of P2O5 on dissolution behavior of lime in molten slag[J]. Isij International, 2017, 57: 1710–1717. DOI:10.2355/isijinternational.ISIJINT-2017-094 |

| [12] | Du C M, Gao X, Ueda S, et al. Effects ofcooling rate and acid on extracting soluble phosphorus from slag with high P2O5 content by selective leaching[J]. Isij International, 2017, 57(3): 487–496. DOI:10.2355/isijinternational.ISIJINT-2016-510 |

| [13] |

王旭, 王宏, 王文辉. 人工神经元网络原理与应用[M]. 沈阳: 东北大学出版社, 2007.

WANG Xu, WANG Hong, WANG Wenhui. The principle and application of artificial neural network[M]. Shenyang: Northeastern University press, 2007. (in Chinese) |

| [14] |

付国庆, 刘青, 汪宙, 等.

LF精炼终点钢水温度灰箱预报模型[J]. 北京科技大学学报, 2013, 35(7): 948–954.

FU Guoqing, LIU Qing, WANG Zhou, et al. Grey box model for predicting the LF end-point temperature of molten steel[J]. Journal of University of Science and Technology Beijing, 2013, 35(7): 948–954. (in Chinese) |

| [15] | Ogasawara Y, Miki Y, Uchida Y, et al. Development of high efficiencydephosphorization system in decarburization converter utilizing FetO dynamic control[J]. ISIJ International, 2013, 53(10): 1786–1793. DOI:10.2355/isijinternational.53.1786 |

| [16] |

豆晓飞, 祝明妹, 林天成, 等.

磷在CaO-SiO2-FetO-P2O5与2CaO·SiO2颗粒界面间的传质行为[J]. 重庆大学学报, 2015, 38(5): 78–82.

DOU Xiaofei, ZhU Mingmei, LIN Tiancheng, et al. Behavior of phosphorus transfer from CaO-SiO2-FetO-P2O5 slags to 2CaO·SiO2 particles[J]. Journal of Chongqing University, 2015, 38(5): 78–82. DOI:10.11835/j.issn.1000-582X.2015.05.012 (in Chinese) |

| [17] |

范志刚, 邱贵宝, 贾娟鱼, 等.

基于BP神经网络的高炉焦比预测方法[J]. 重庆大学学报(自然科学版), 2002(6): 85–87, 91.

FAN Zhigang, QIU Guibao, JIA Juanyu, et al. Method to predict the coke rate based on BP neural network[J]. Journal of Chongqing University(Natural Science Edition), 2002(6): 85–87, 91. (in Chinese) |

| [18] |

张晴晴, 刘勇, 潘接林, 等.

基于卷积神经网络的连续语音识别[J]. 工程科学学报, 2015, 37(9): 1212–1217.

ZHANG Qingqing, LIU Yong, PAN Jielin, et al. Continuous speech recognition by convolutional neural networks[J]. Chinese Journal of Engineering, 2015, 37(9): 1212–1217. (in Chinese) |

| [19] |

徐淼斐, 高永涛, 金爱兵, 等.

基于超声波波速及BP神经网络的胶结充填体强度预测[J]. 工程科学学报, 2016, 38(8): 1059–1068.

XU Miaofei, GAO Yongtao, JIN Aibing, et al. Prediction of cemented backfill strength by ultrasonic pulse velocity and BP neural network[J]. Chinese Journal of Engineering, 2016, 38(8): 1059–1068. (in Chinese) |

| [20] |

李治友, 陈才, 曹长修.

一种基于改进的RBF神经网络的铁水脱硫预报模型[J]. 重庆大学学报(自然科学版), 2003(9): 119–122.

LI Zhiyou, CHEN Cai, CAO Changxiu. A prediction model for molten iron desulfuration based on an improved RBFNN[J]. Journal of Chongqing University(Natural Science Edition), 2003(9): 119–122. (in Chinese) |

2018, Vol. 41

2018, Vol. 41