2. 国土资源部放射性与稀有散矿产综合利用重点实验室, 广东 韶关 512026;

3. 四川省非金属矿粉体改性与高质化利用技术工程实验室, 四川 绵阳 621010

2. Key Laboratory of Radioavtive and Rare Scattered Minerals, Ministry of Land and Resources, Shaoguan 512026, Guangdong, P. R. China;

3. Sichuan Engineering Lab of Non-metallic Mineral Powder Modification and High-value Utilization, Mianyang 621010, Sichuan, P. R. China

全球钪储量约为200万t,中国占27.50%,居世界第一。已知的含钪矿物种类多达800多种,矿物组成复杂,含钪量低,并且以类质同象或吸附状态分布于其他矿物中,富集、分离和提取高纯钪的过程相当复杂。钪及其化合物具有多种优异性能,广泛应用于国防、电光源、航天、化工、冶金等领域。在钪消耗量逐年递增的情况下,寻求更多含钪物料,且有效从中提取回收钪具有非常大的现实意义[1-3]。钪的主要来源为从钛白废液中提取钪和从氯化烟尘中提取钪,从稀土矿和尾矿中提取钪的厂家相对较少。一般利用选矿的方法将含钪原料中的钪进行富集以达到提高钪品位的目的,然后采用浸出,萃取,草酸沉淀,灼烧提纯等湿法冶金的工艺获得Sc2O3产品。川西某地含钪稀土原料来自选矿厂选铁和钛的尾矿,由于钪的赋存状态较为复杂,目前采用物理分选工艺获得钪精矿就直接作为产品出售,导致效益较差[4-5]。为此,本研究针对该钪精矿进行钪的分离试验研究,为该地区含钪原料进一步分离提取钪提供重要的指导意义。

1 实验过程和方法 1.1 钪精矿性质本研究试样为川西地区某选矿厂的含钪稀土尾矿,该尾矿经过强磁选和重选的联合工艺初步富集得到的Sc2O3含量为189.80 g/t的钪精矿,钪精矿中无独立的钪矿物,载钪矿物有磁铁矿、褐铁矿、角闪石、斜长石、透辉石、绿泥石、磷灰石。通过显微镜、扫描电镜、能谱、电子探针等检测手段对钪的赋存状态进行了分析,结果显示:钪精矿中大部分钪主要赋存于蒙脱石、绿泥石、滑石中;另外,少部分钪以类质同象的形式分布于角闪石中。钪精矿的主要化学成分如表 1所示,钪精矿中主要矿物成分如表 2所示。

| 表 1 钪精矿主要化学成分分析结果/% Table 1 Main chemical composition analysis results of scandium concentrate/% |

| 表 2 钪精矿矿物成分、嵌布粒度和含量/% Table 2 Composition, dissemination size and content of scandium concentrate /% |

从表 1、表 2中数据可知:钪精矿中的钙、锰、铝、硅、铁等含量较高,且矿物组成复杂,如果直接采用盐酸浸出钪,将显著增加浸出剂的用量,同时浸出液中杂质成分也将增加,对浸出液进一步分离提纯钪将产生不利影响。因此,选择合适的预处理手段对钪精矿进行预先处理,对提高钪的浸出率、提高浸出液中Sc3+离子的浓度及降低浸出液中非目成分的含量具有重要的作用。

1.2 研究方法由于钪精矿中主要含钪的载体矿物为绿泥石、蒙脱石、滑石和角闪石,且铁、钙、镁等元素的含量较高,直接采用酸浸会导致消耗大量的浸出剂,同时也会增加浸出液中杂质成分的含量,不利于后续工艺进一步分离提纯钪[6-8]。故采用碱熔合-水解-浸出工艺处理该钪精矿,即将原料与钠盐(碳酸钠、氢氧化钠、碳酸氢钠)按照一定比例混匀置入焙烧炉中进行碱熔合焙烧,焙烧产品经过水解除杂后再添加少量的酸液(盐酸、硝酸、硫酸)浸出,实现钪的有效分离。工艺流程如图 1所示,试验研究过程中采用的仪器设备主要为:iCAP6500等离子发射光谱仪、AA700原子吸收光谱仪、马弗炉(≤1300 ℃)、机械搅拌器(1.5 L)、锥形球磨机(XMQ-ϕ240 mm×90 mm)、圆盘粉碎机、干燥箱、真空过滤机等;化学试剂主要有:氢氧化钠、碳酸钠、碳酸氢钠、盐酸、硝酸、硫酸等,产品纯度均为分析纯。

|

图 1 碱熔合焙烧-水解-浸出分离钪工艺流程 Figure 1 Alkali fusion roasting-hydrolysis-leaching flowsheet of separating scandium |

常用的碱熔合剂有碳酸钠、碳酸氢钠、氢氧化钠,在焙烧过程中添加碱熔合剂能够改变矿物的晶体结构,有利于后续浸出工艺分离钪[9],由于不同的碱熔合剂与物料中部分成分的化学反应各不相同。试验条件:焙烧温度600 ℃、焙烧时间20 min、碱熔合剂用量均为80%、盐酸用量20%、浸出时间90 min、浸出温度60 ℃、浸出液固比1: 1,结果如表 3所示。

| 表 3 碱熔合剂种类的影响结果 Table 3 Effect results of kinds of alkali fused agent |

从表 3可知:不同的碱熔合剂对钪分离的效果比较明显,其中碳酸氢钠作为碱融合剂时的钪浸出率要高于碳酸钠和氢氧化钠。碳酸氢钠、碳酸钠、氢氧化钠的熔点分别为270、851、318 ℃,在碱熔合焙烧过程中碳酸氢钠更易分解,有利于与钪精矿中的硅等成分发生化学反应,破坏钪精矿的晶体结构,能够促进钪的分离。因此,碳酸氢钠作为碱熔合剂比较合适,钪的浸出率为90.84%。

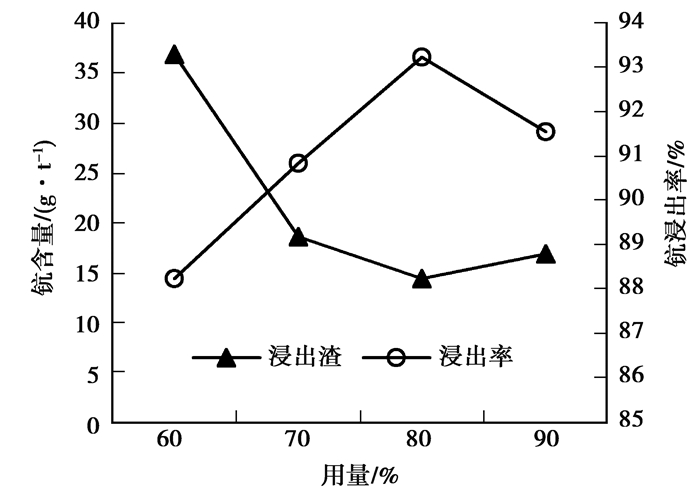

2.1.2 碱熔合剂用量的影响通过不同碱熔合剂对钪分离的影响结果表明,添加碳酸氢钠作为碱熔合剂有利于钪的分离,能够有效地对载钪矿物发生化学反应,能够促进钪的分离。由于不同碱熔合剂用量在焙烧过程中化学反应也不同[10-12],尤其是用量过多易导致其他副反应的进行,用量过少不能有效的改性,也不利于钪的分离。试验条件:焙烧温度600 ℃、焙烧时间20 min、盐酸用量20%、浸出时间90 min、浸出温度60 ℃、浸出液固比1: 1,结果如图 2所示。

|

图 2 碳酸氢钠用量的影响结果 Figure 2 Effect results of dosage of sodium bicarbonate |

从图 2可知:碳酸氢钠用量增加,钪的浸出率呈先升高后降低的规律变化,这与碳酸氢钠用量增加,在碱熔合焙烧过程中,与物料中的硅、铁等发生化学反应,导致水解过程产生废液中的钪含量增加,不利于钪的回收;用量过少不能有效地与物料中目的组分熔合,水解过程的渣含量增加,将增加浸出剂的用量,不利于钪的分离。故碳酸氢钠用量为80%比较合适,钪的浸出率为93.23%,浸渣中钪含量为14.36 g/t。

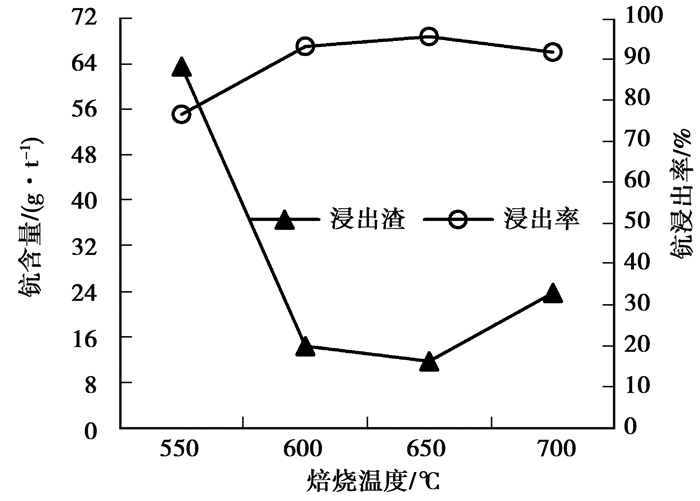

2.1.3 焙烧温度的影响焙烧温度是决定碱熔合焙烧过程化学反应能否进行的关键性因素之一,温度过低,碱熔合剂较难与目的组分发生化学反应,增加水解过程渣的量;温度过高,载钪矿物易与其他组分发生化学反应,尤其是易产生相互包裹现象,增加盐酸浸出过程分离钪的难度,影响钪的浸出率[13]。试验条件:焙烧时间20 min、碳酸氢钠用量80%、盐酸用量20%、浸出时间90 min、浸出温度60 ℃、浸出液固比1: 1,结果如图 3所示。

|

图 3 焙烧温度的影响结果 Figure 3 Effect results of roasting temperature |

从图 3可知:提高碱熔合焙烧温度,有利于提高钪的浸出率,但焙烧温度超过650 ℃后,钪的浸出率反而降低。焙烧温度增加至700 ℃时,钪的浸出率降低至91.77%,浸出渣中钪的含量也增加至23.68 g/t,这表明碱熔合焙烧温度为650 ℃比较合适,钪的浸出率为95.63%,浸出查中钪的含量为11.68 g/t。

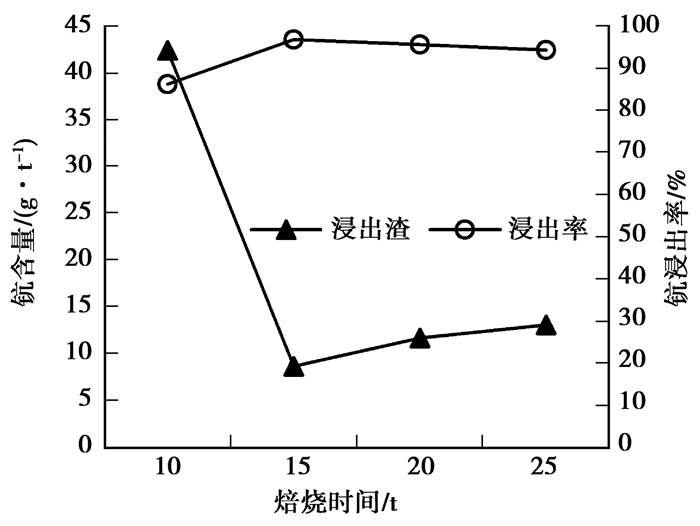

2.1.4 焙烧时间的影响碱熔合焙烧过程涉及复杂的物理化学变化,焙烧时间也是影响化学反应进行程度的主要因素之一。焙烧时间过短,碱熔合反应不彻底,水解渣的含量增加,影响浸出渣盐酸浸出分离钪的指标[14-15];反之,时间过长,钪与其他组分发生化学反应,可能导致水解液中钪的含量增加,同样不利于钪的分离。试验条件:焙烧温度650 ℃、碳酸氢钠用量80%、盐酸用量20%、浸出时间90 min、浸出温度60 ℃、浸出液固比1: 1,结果如图 4所示。

|

图 4 焙烧时间的影响结果 Figure 4 Effect results of roasting time |

从图 4可知:碱熔合焙烧时间增加,钪的浸出率呈先升高后降低的规律变化,这表明碱熔合焙烧过程需要一定的反应时间,但时间过长反而不利于钪的分离。综合考虑,碱熔合焙烧时间为15min,钪的浸出率为96.83%,浸出渣中钪的含量为8.65 g/t。

2.2 水解渣盐酸浸出工艺条件对钪分离的影响试验碱熔合焙烧综合工艺条件对钪分离的影响试验结果表明,在焙烧温度650 ℃、焙烧时间15 min、碳酸氢钠用量80%的综合工艺条件下,获得了钪的浸出率为96.83%,浸出查中钪的含量为8.65 g/t的钪分离指标。由于水解渣在盐酸浸出过程中,盐酸用量、浸出时间、浸出液固比、浸出温度也是影响钪的分离的主要因素。

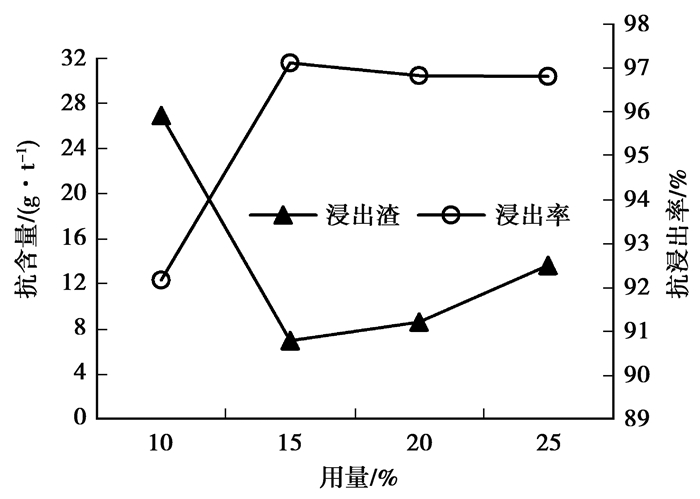

2.2.1 盐酸用量的影响水解渣盐酸浸出过程中,钪与氯离子结合生成氯化钪(ScCl3),盐酸用量将直接影响氯化钪的生成量,用量过多,氯离子与其他元素结合生成相应的氯化物[16],将增加浸出液其他成分的含量,浸出渣的量减少;反之,用量过少,氯化钪的生成量减少,降低钪的浸出率。试验条件:浸出时间90 min、浸出温度60 ℃、浸出液固比1: 1,结果如图 5所示。

|

图 5 盐酸用量的影响结果 Figure 5 Effect results of dosage of hydrochloric acid |

从图 5可知:盐酸用量增加,有利于提高钪的浸出率和降低浸出渣中钪的含量。当盐酸用量增加至15%,钪的浸出率提高至97.12%,浸出渣中钪含量为7.02 g/t;但盐酸用量增至25%,钪的浸出率反而降低至96.81%,浸出渣中钪量升高至13.66 g/t,故盐酸用量为15%比较合适。

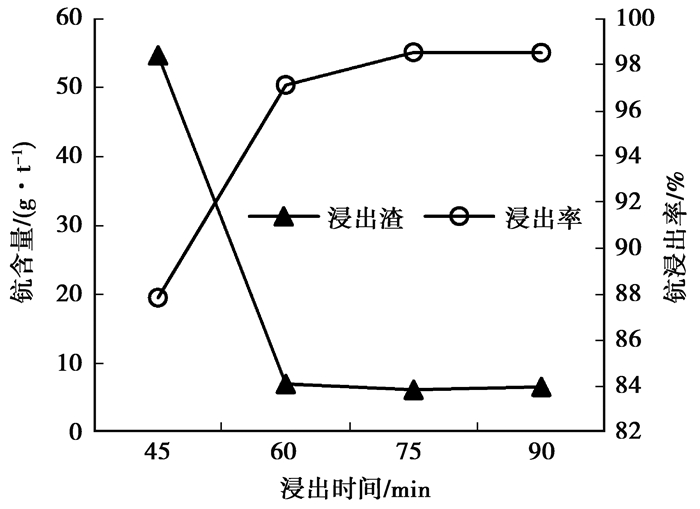

2.2.2 浸出时间的影响浸出时间也是影响钪浸出率和浸出渣钪含量的重要因素之一。浸出时间增加,反应相应彻底,但同时带来其他成分的溶解,增加浸出液中组分,影响浸出液的进一步提纯分离钪。浸出时间的影响试验条件:盐酸用量15%、浸出温度60 ℃、浸出液固比1: 1,结果如图 6所示。

|

图 6 浸出时间的影响结果 Figure 6 Effect results of leaching time |

从图 6可知:延长浸出时间,钪的浸出率呈逐渐升高的规律变化,浸出渣中钪的含量呈逐步降低的规律变化。浸出时间增加75 min后,钪的浸出率和浸出渣中钪的含量变化幅度较小,这也进一步说明浸出时间为75 min比较合适,能够得到钪浸出率为98.54%,浸出渣中钪含量为6.18 g/t的钪分离指标。

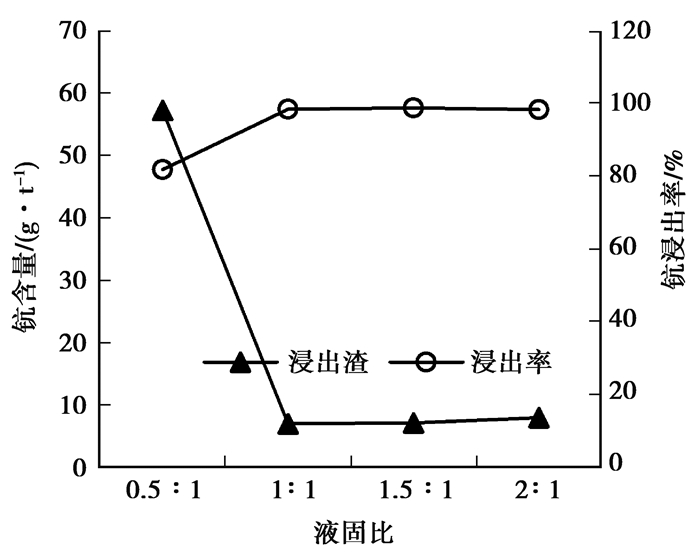

2.2.3 浸出液固比的影响由于浸出化学反应过程不同浓度对体系中离子的电离度影响较大[17-18],浓度越稀,离子的电离度增加,将有利于氯离子与钪之间的化合反应;反之,离子的电离度减小,不利于氯化钪化合物的生成,影响钪的浸出率。试验条件:盐酸用量15%、浸出时间75 min、浸出温度60 ℃,结果如图 7所示。

|

图 7 浸出液固比的影响结果 Figure 7 Effect results of leaching liquid-solid ratio |

从图 7可知:提高浸出液固比,有利于提高钪的分离,当液固比从1: 1增加至于1.5: 1后,钪的浸出率及浸出渣中钪的含量变化较小。由于液固比增加,矿浆的黏度也相应增加,物料之间的干扰程度提高,对氯化钪的生成也有一定的不利影响;液固比降低,浸出液中Sc3+的浓度降低,浸出液分离钪也将产生不利影响。这说明液固比为1.5: 1比较合适,钪的浸出率为98.89%,浸出渣中钪含量为7.03 g/t。

2.2.4 浸出温度的影响提高浸出温度,有利于提高化学反应进度,但温度过高容易产生可挥发性气体,尤其是盐酸浸出过程生成的氯化钪也比较容易水解,对钪的分离不利,故选择合理的浸出温度将有利于提高钪的浸出率及降低浸出渣中钪的含量。试验条件:盐酸用量15%、浸出时间75 min、液固比为1.5: 1,结果如图 8所示。

|

图 8 浸出温度的影响结果 Figure 8 Effect results of leaching temperature |

从图 8可知:浸出温度升高,钪浸出率呈先升高后降低的规律变化,浸出呈先降低后升高的规律变化,这与温度升高,ScCl3的水解程度增加,产生的Sc(OH)3在浸出渣固液分离过程中夹带包裹至浸出渣中,导致浸出渣中钪含量提高,钪的浸出率降低。因此,浸出温度不宜过高,为45 ℃比较合适,钪的浸出率为98.66%,浸出渣中钪含量为6.93 g/t。

2.3 碱熔合焙烧-水解-盐酸浸出综合工艺条件重复试验通过碱熔合焙烧、盐酸浸出工艺条件对钪分离的影响试验,获得了合理的工艺条件,钪的分离指标也比较理想。为进一步考查碱熔合焙烧-水解-盐酸浸出工艺的可重复性,在焙烧温度650 ℃、焙烧时间15 min、碳酸氢钠用量80%、盐酸用量15%、浸出时间75 min、浸出温度45 ℃、液固比为1.5: 1的综合工艺条件下进行重复试验,结果如表 4所示。

| 表 4 综工艺条件重复试验结果 Table 4 Repeated test results of comprehensive flowsheet conditions |

从表 4中数据可知:钪的浸出率平均为99.56%,浸出渣中钪的含量平均为4.43%,重复试验结果比较理想。这表明在碱熔合焙烧-水解-盐酸浸出工艺处理川西复杂钪精矿分离比较合理,能够显著提高钪的分离效果,为浸出液进一步提纯分离钪提供了重要的原料。

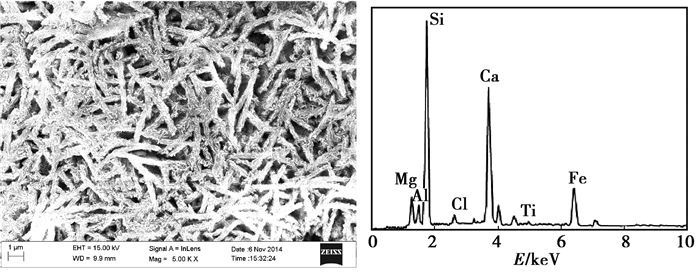

2.4 讨论通过钪精矿的碱熔合焙烧-水解-盐酸浸出工艺条件对钪分离的影响试验,获得了钪分离的综合工艺条件,且钪的分离指标也比较理想。为进一步查清浸出渣是否含钪,采用化学分析、扫描电镜形貌、能谱等分析对浸出进行分析检测以验证试验结果的可靠性,结果如表 5和图 9所示。

| 表 5 浸出渣主要化学成分分析结果/% Table 5 Main chemical composition analysis results of leaching residue/% |

|

图 9 盐酸浸出渣的SEM形貌图谱与扫描电镜分析蒲县 Figure 9 SEM images and scanning electron microscope analysis spectral line of hydrochloric acid leaching residue |

从表 5中数据和图 9可知,浸出渣中主要的成分为硅、铝、镁、钪的含量。由于钪的含量较低为4.32 g/t,浸出渣的扫描电镜分析图谱中没有明显的Sc谱线峰值,这也说明钪精矿经过碱熔合焙烧—水解—盐酸浸出后,钪绝大部分被溶解掉进入液相,获得了浸出率高于99%的钪分离指标,进一步从理论上验证了钪精矿采用碱熔合焙烧-水解-盐酸浸出工艺分离钪是比较合理的,且钪的分离效果比较理想。

3 结论1) 川西含钪精矿含钪为189.80 g/t,主要含钪的载体矿物为绿泥石、蒙脱石、滑石和角闪石,且铁、钙、镁等元素的含量较高,直接采用酸浸会导致消耗大量的浸出剂,同时也会增加浸出液中杂质成分的含量,不利于后续工艺进一步分离提纯钪。

2) 通过碱熔合-水解-盐酸浸出工艺对川西含钪精矿分离钪的工艺条件影响试验,结果表明:在焙烧温度650 ℃、焙烧时间15 min、碳酸氢钠用量80%、盐酸用量15%、浸出时间75 min、浸出温度45 ℃、液固比为1.5: 1的工艺条件下,获得了钪浸出率大于99%的钪分离指标。

3) 通过对浸出渣的化学成分、形貌及能谱分析显示:浸出渣中主要的成分为硅、铝、镁、钪,且钪的含量较低为4.32 g/t,浸出渣的扫描电镜分析图谱中没有明显的Sc谱线峰值,这也说明钪精矿经过碱熔合焙烧—水解—盐酸浸出后,钪绝大部分被溶解掉进入液相,获得了浸出率高于99%的钪分离指标,进一步从理论上验证了钪精矿采用碱熔合焙烧—水解—盐酸浸出工艺分离钪是可行的。

| [1] |

朱敏杰, 沈春英, 丘泰.

稀有元素钪的研究现状[J]. 材料导报, 2016, 20(6): 379–381.

ZHU Minjie, SHEN Chunying, QIU Tai. Research state of lanthanon-scandium[J]. Materials Review, 2016, 20(6): 379–381. (in Chinese) |

| [2] |

王普蓉, 戴惠新, 高利坤, 等.

钪的回收及提取现状[J]. 稀有金属, 2012, 36(3): 501–505.

WANG Purong, DAI Huixin, GAO Likun, et al. Status of scandium recovery and extraction[J]. Chinese Journal of Rare Metals, 2012, 36(3): 501–505. (in Chinese) |

| [3] |

刘锰.

攀西钒钛磁铁矿中钪浸出实验研究[J]. 山东化工, 2017, 46(11): 47–48.

LIU Meng. Scandium in Panxi vanadium titanium magnetite leaching experiments[J]. Shandong Chemical Industry, 2017, 46(11): 47–48. DOI:10.3969/j.issn.1008-021X.2017.11.017 (in Chinese) |

| [4] |

张德文, 赵文怡, 许延辉, 等.

活化焙烧硫酸分解提取富铌渣中铌、钛、钪和稀土[J]. 稀土, 2013, 34(6): 56–60.

ZHANG Dewen, ZHAO Wenyi, XU Yanhui, et al. Extracting Ni, Ti, Sc and RE from Niobium-enriched slag by CaCl2 roasing and H2SO4 decomposition method[J]. Chinese Rare Earths, 2013, 34(6): 56–60. (in Chinese) |

| [5] |

伍成波, 张江斌, 吴乾江, 等.

球团矿还原的动力学模型分析[J]. 重庆大学学报, 2015, 38(5): 11–16.

WU Chengbo, ZHANG Jiangbin, WU Qianjiang, et al. Aanlysis on reaction dynamics model of pellet[J]. Journal of Chongqing University, 2015, 38(5): 11–16. DOI:10.11835/j.issn.1000-582X.2015.05.002 (in Chinese) |

| [6] | Kaiser M S, Bashe M R, Kurny A S W. Effect of scandium on microstructure and mechanical properties of cast Al-Si-Mg alloy[J]. Journal of Materials Engineering and Performance, 2012, 21(7): 1504–1508. DOI:10.1007/s11665-011-0057-3 |

| [7] | Meierfrankenfeld D, Bury A, Thoennessen M. Discovery of scandium, titanium, mercury, and einsteinium isotopes[J]. Atomic Data and Nuclear Data Tables, 2011, 97(2): 134–151. DOI:10.1016/j.adt.2010.11.001 |

| [8] |

许道刚, 王建英, 李保卫, 等.

白云鄂博矿中稀土、铁综合回收的新工艺研究[J]. 中国稀土学报, 2015, 33(5): 634–640.

XU Daogang, WANG Jianying, LI Baowei. A new procedure for comprehensive recovery of minerals containing rare earth and iron from bayan obo ores[J]. Journal of the Chinese Society of Rare Earths, 2015, 33(5): 634–640. (in Chinese) |

| [9] | Zhou H, Li D, Tian Y, et al. Extraction of scandium from red mud by modified activated carbon and kinetics study[J]. Rare Metals, 2008, 27(3): 223–227. DOI:10.1016/S1001-0521(08)60119-9 |

| [10] | Guo G, Chen Y. Application of extraction chromatography to the preparation of high-purity scandium oxide[J]. Hydrometallurgy, 1990, 23(2/3): 333–340. |

| [11] |

肖军辉, 施哲, 陈金花.

含钪钛矿石氯化焙烧-浸出分离钪研究[J]. 稀土, 2015, 36(2): 21–28.

XIAO Junhui, SHI Zhe, CHEN Jinhua. Study on separation of scandium from scandium-containing titanium ore by chlorination roasting-leaching[J]. Chinese Rare Earths, 2015, 36(2): 21–28. (in Chinese) |

| [12] |

冯兴亮, 黄小卫, 张国成, 等.

稀土与天青石共伴生矿焙烧及浸出过程研究[J]. 中国稀土学报, 2012, 30(1): 113–119.

FENG Xingliang, HUANG Xiaowei, ZHANG Guocheng, et al. Metallurgical processing of celestite-associated rare earth ore[J]. Journal of the Chinese Society of Rare Earths, 2012, 30(1): 113–119. (in Chinese) |

| [13] | Korovin V, Shestak Y. Scandium extraction from hydrochloric acid media by Levextrel-type resins containing di-isooctyl methyl phosphonate[J]. Hydrometallurgy, 2011, 95(3/4): 346–349. |

| [14] |

肖军辉, 施哲, 陈金花.

含钼铜精矿氧化焙烧-浸出分离钼研究[J]. 重庆大学学报, 2016, 39(4): 51–56.

XIAO Junhui, SHI Zhe, CHEN Jinhua. Study on separation of molybdenum From molybdenum-containing copper concentrate by oxidizing roasting-leaching[J]. Journal of Chongqing University, 2016, 39(4): 51–56. (in Chinese) |

| [15] | Wei W, Yoko P, Chu Y. Metallurgical processes for scandium recovery from various resources:a review[J]. Hydrometallurgy, 2011, 108(1/2): 100–108. |

| [16] |

范坤, 李曾超, 李子申, 等.

不同钙化剂对高钒渣酸浸提钒的影响[J]. 重庆大学学报, 2015, 38(5): 152–156.

FAN Kun, LI Zengchao, LI Zishen, et al. Effect of different calcification agents on vanadium extraction from high-vanadium slag by calcified roasting-acid leaching[J]. Journal of Chongqing University, 2015, 38(5): 152–156. DOI:10.11835/j.issn.1008-5831.2015.05.021 (in Chinese) |

| [17] | Gao L, Chen Y. A study on the rare earth ore containing scandium by high gradient magnetic separation[J]. Journal of Rare Earths, 2010, 28(4): 622–626. DOI:10.1016/S1002-0721(09)60167-8 |

| [18] | Zhang Z, Zhang G, Gao L, et al. Study on scandium separation from rare earth ore in Yunnan Province[J]. Journal of Rare Earths, 2005, 23(S1): 531–535. |

2018, Vol. 41

2018, Vol. 41