1b. 河南理工大学 安全科学与工程学院, 河南 焦作 454000;

2. 重庆大学 煤矿灾害动力学与控制国家重点实验室, 重庆 400030;

3. 煤炭安全生产河南省协同创新中心, 河南 焦作 454000

1b. School of Safety Science and Engineering, Henan Polytechnic University, Jiaozuo 454000, Henan, P. R. China;

2. State Key Laboratory of Coal Mine Disaster Dynamics and Control, Chongqing University, Chongqing 400030, P. R. China;

3. Coal Production Safety Collaborative Innovation Center in Henan Province, Jiaozuo 454000, Henan, P. R. China

煤与瓦斯突出是指煤矿地下采掘过程中,在很短的时间内(数分钟或数秒内),从煤岩内部向采掘工作空间突然喷出煤(岩)和瓦斯,且伴有声响和猛烈力能效应的动力现象[1]。目前中国煤矿资源开采深度以每年8~12 m的速度增加,东部矿井开采深度增加速度每年甚至可达10~25 m,可以预料在未来20年内,中国很大一部分矿山都要进入深部开采[2]。深部煤岩体的动力响应的突变性、煤岩应力场的复杂性和煤岩体具有大变形和强流变特性,导致煤矿井下作业环境更加复杂。而目前大多数煤与瓦斯突出模拟实验装置基本上都侧重于研究静载荷作用下的煤与瓦斯突出现象和机理,对外力扰动下的煤与瓦斯突出研究还不够充分,相关突出模拟装置开发尚有不足。

为了解决煤与瓦斯突出问题,揭示突出发生发展规律,国内外学者研制了诸多煤与瓦斯突出模拟实验装置,并且借此开展了大量的实验,在突出模拟试验和机理研究方面皆取得了令人瞩目的成绩。在国外,前苏联的Skochinski[3]以及霍多特[4]、栗原一雄[5]、Kuroiwa等[6]、Bodziony等[7-8]和Sobczyk[9]等,成功的实现了煤与瓦斯突出的实验室模拟,取得了较为丰硕的实验和理论成果,有效地解决了工程实践中遇到的一些实际问题;在国内,邓全封等[10]、丁晓良等[11-12]、俞善炳[13]、郑哲敏等[14]、孟祥跃等[15]以及王维忠等[16]相继研制出了煤与瓦斯突出模拟试验装置,极大地推进了煤矿突出事故防治工作的进展;此外,尹光志等[17-18]、许江[19]、胡千庭等[20]和袁瑞甫[21]等通过自主研发设备成功地实现了三维应力状态下的煤与瓦斯突出模拟实验,完善了三维应力状态下的煤与瓦斯突出过程和机理研究。但就研究现状来看,目前的煤与瓦斯突出模拟实验装置尚存在以下问题和不足:

1) 扰动诱发的煤与瓦斯突出研究甚少。随着煤矿开采深度增加,井下应力环境更为复杂,而受回采、掘进、落煤等作业扰动所致的煤与瓦斯突出事故机理的实验研究甚少。

2) 现有突出设备无法考虑煤柱厚度对突出的影响。在煤与瓦斯突出过程中,煤柱厚度是一个重要参数,煤柱越厚越不容易发生突出。现场的突出都是在一定厚度煤柱条件下发生的,因此在模拟突出时很有必要考虑煤柱厚度的重要影响。

3) 大多数突出模拟设备不能模拟煤层瓦斯解吸过程中的突出过程。现场的突出都是在有煤层瓦斯解吸参与的过程中发生的,现有的设备往往忽略了这重要一点,因为煤层开采后,煤层瓦斯无时不刻地在往采掘空间释放。

1 设计思路针对目前煤与瓦斯突出模拟实验装置研制方面遇到的一些问题,根据前人对煤岩冲击动力学等相关的理论和实验研究[22-25],结合煤炭开采的地质和技术条件,研制了在高应力/复杂应力条件下受扰动发生煤与瓦斯突出事故的模拟实验装置。

1) 为考察突出煤体的实际瓦斯吸附量和解吸量,实验设备配备了抽真空系统、氦气供给系统、甲烷供给系统和解吸系统。氦气供给系统和抽真空系统用于标定设备和煤样的死空间;甲烷供给系统、抽真空系统和解吸系统联合设备的其他部分便能够实现对煤样吸附量和解吸量大小的监测。

2) 为模拟井下冲击扰动对突出的影响,本装置采用落锤法模拟冲击载荷,通过滑动导轨克服重锤下落时的阻力,减小摩擦和空气阻力对冲击载荷的干扰,通过在缸体上安装的应力传感器和位移传感器测量冲击载荷的大小和煤样的位移变化量,进而计算所施加冲击能量的大小。

3) 为模拟煤层解吸过程对突出的影响,在突出口附近专门设置一瓦斯释放孔,目的是模拟煤层在开采后自然往外释放瓦斯气体的过程,同时并配备压力表,以监测瓦斯解吸过程中的压力变化情况。

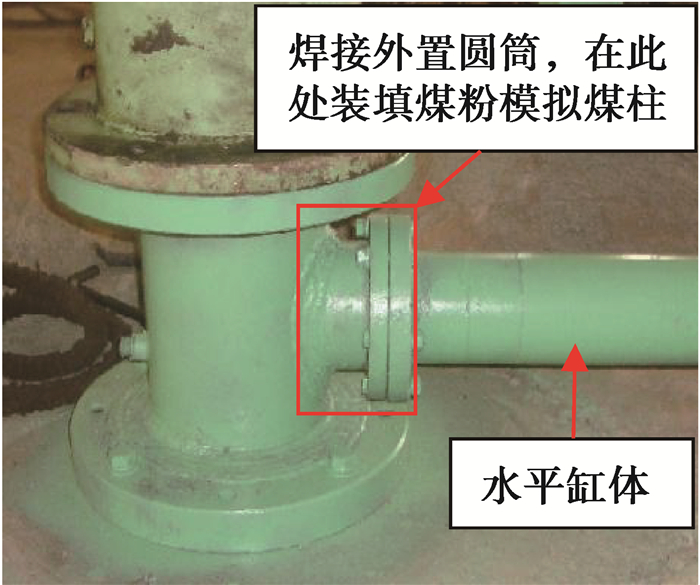

4) 为模拟煤柱厚度对突出的影响,在突出口处专门焊接一段圆筒,在圆筒内按需装填煤粉并压实,用于模拟突出时前方煤体对突出的抑制作用。装填的煤粉越多,所形成的煤柱厚度越大;装填的煤粉越少,所形成的煤柱厚度越小。

5) 为防止发生煤与瓦斯突出后的煤粉四处喷射而不好收集,同时防止喷出的煤粉和瓦斯气体充斥整个实验室,在突出口处再外接一节封闭的水平缸体。水平缸体内安装活塞和位移计,并具有良好的气密性,除了收集突出的煤粉和瓦斯气体之外,还可根据活塞位移量估算突出能量大小。

该突出装置通过重力落锤对受载煤样施加冲击载荷,较好地实现了深部扰动作用下的煤与瓦斯突出过程的模拟,兼顾了科研人员的各种需要,丰富了煤与瓦斯突出研究的实验手段和方法。

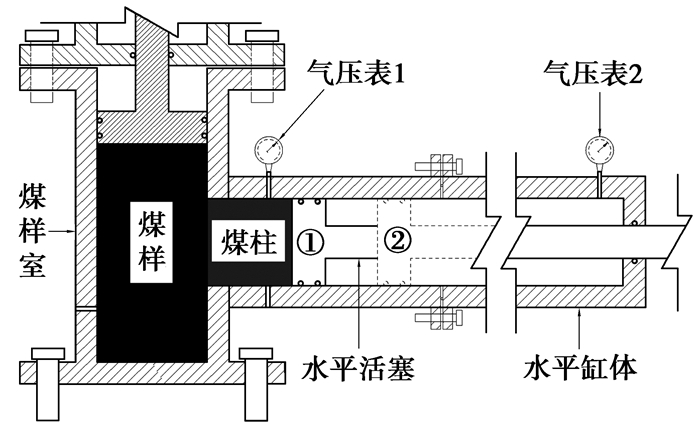

2 系统组成根据目前存在的主要问题和设计思路完成了动静载条件下煤与瓦斯突出模拟实验装置的研发,该装置主要包括煤样室、突出口装置、加载系统和计量系统,整体结果如图 1所示,装置实物见图 2。

|

图 1 动静载条件下煤与瓦斯突出模拟实验装置结构示意图 Figure 1 Structural diagram of experimental equipment for coal and gas outbursts under static and dynamic loads |

|

图 2 动静载条件下煤与瓦斯突出模拟实验装置图 Figure 2 Experimental equipment of coal and gas outbursts under static and dynamic loads |

动静载条件下煤与瓦斯突出模拟实验装置中煤样室(可用于煤样的成型)装置结构如图 3所示,主体为壁厚30 mm的中空缸体作为煤样室,煤样室两端焊接厚度为50 mm的不锈钢圆盘用于支撑。煤样室内径100 mm,高270 mm,装煤样高度为200 mm。在距底座高50 mm处呈90°角垂直于管壁连通进气口阀门和出气口阀门,用于实验过程中的充气和放气操作。

|

图 3 煤样室结构图 Figure 3 Structure diagram of coal sample room |

装填煤样时,需将煤样室上部施加载荷的缸体卸下之后再往煤样室内装填煤样,将预先准备好的煤粉填入煤样室内腔,然后安装好载荷施加装置,利用液压油泵和活塞对煤粉施加静载,待煤粉压密实后形成突出实验所用的型煤煤样。

如何要考虑煤柱厚度对突出的影响,可在突出口焊接的圆筒内装填适量煤粉(图 4),压密实后可用于模拟煤柱,煤柱的宽度随所填入的煤粉量而定,实验需要较宽的煤柱可以多填煤粉,需要较窄的煤柱则少填煤粉。

|

图 4 模拟煤柱装填位置 Figure 4 Location of coal pillar |

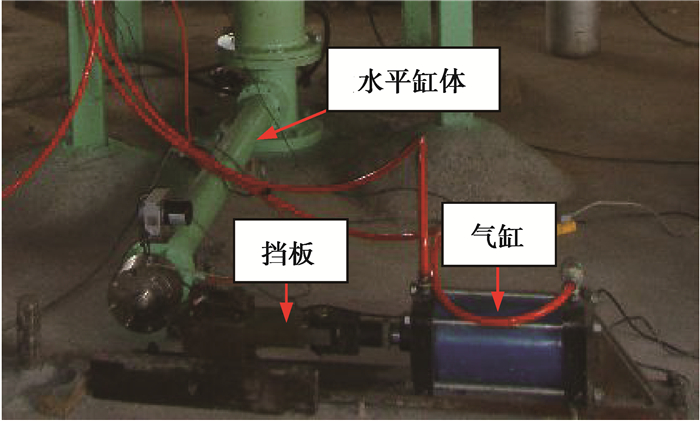

突出口装置主要由突出口、外置圆筒、水平缸体、气缸及挡板等部分组成,整体情况如5所示。

|

图 5 突出口装置 Figure 5 Outlet of gas and coal outburst |

突出口实为煤样室上的一个圆形孔(图 3),其内径为ϕ80 mm,与外置圆筒(图 4)焊接在一起,煤样室通过外置圆筒与水平缸体通过法兰连接,具有良好的气密性(实验过程中确保不发生气体泄漏),突出发生时破坏煤体从突出口喷出进入水平缸体内。

水平缸体用于模拟井下采掘空间,主要是用来收集突出的煤样和瓦斯气体,也就是说突出发生后所喷出的煤粉和瓦斯气体都被收集到水平缸体内了,而不会喷出和逸散到设备之外,确保了实验过程中的清洁和安全性。以往的突出实验模拟设备在做煤与瓦斯突出实验时,突出发生时煤粉喷出到设备之外,近则几米远则几十米的地方,瓦斯气体弥漫整个实验空间[18-21],存在较大的安全隐患。

气缸和挡板的作用主要是实现突出口的开启和关闭。突出实验之前,在对煤样施加静载荷时需要利用气缸将挡板顶住水平缸体内的水平活塞,防止煤粉从煤样室内挤出。当所有载荷都施加完成时(包括静载、动载和瓦斯压力),则需利用气缸将挡板拉回,释放水平缸内的水平活塞,从而打开突出口,观察突出是否发生。

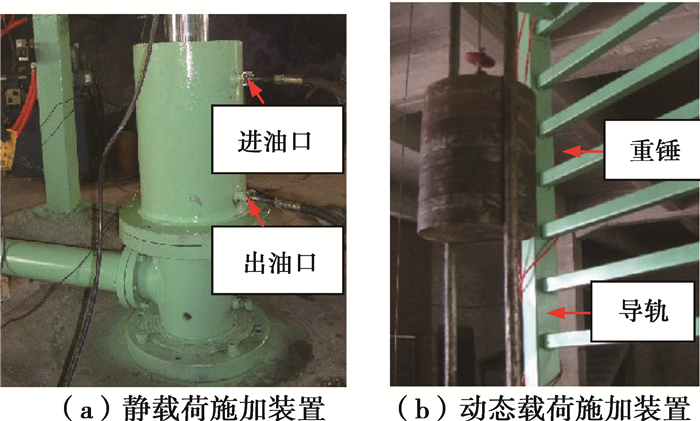

2.3 加载系统加载系统主要包括静载加载和动载加载两部分,静态加载部分如图 6(a)所示,动载加载部分如图 6(b)所示。

|

图 6 加载系统 Figure 6 Loading system |

静态加载部分主要由液压泵站和加载腔体组成,液压泵站为煤样施加预定大小的竖向静态载荷。加载时,液压油从“进油口”进入到加载腔体的上部腔体内,下部腔体的液从“出油口”出来返回油箱(图 6(a)),实现腔体内的活塞向下运行,完成对煤样静载载荷的施加;卸载时液压油的流向与加载时恰好相反,液压油从“出油口”进入到加载腔体的下部腔体内,上部腔体的液压从“进油口”出来返回油箱,实现腔体内的活塞向上运行,完成对煤样的卸载。

突出实验结束之后,液压油也是从“出油口”进入到加载腔体的下部腔体内,上部腔体的液压从“进油口”出来返回油箱,活塞向上运行,将活塞收回至加载腔体内。最后卸掉法兰上的螺栓,打开煤样室,将剩下的煤样全部清除,并清洗好煤样室内腔,准备下一次突出实验。

动态加载部分主要由重锤、导轨和安装在立柱上的气缸组成(图 6(b))。重锤由10个重20 kg的砝码组成,根据实验需要可以通过增减砝码个数来调节动态冲击载荷的大小。导轨用于防止重锤在自由落体过程中偏离煤样轴心线,同时也起防止重锤从立柱上滑落伤人的作用。

气缸主要是用于固定重锤和挡板,实验过程中,立柱顶部的升降机将重锤提升至预定高度,打开送气阀门,对称安装的两路气缸将两块水平挡板推出,再利用升降机将重锤慢慢放置于两块水平挡板之上。静态载荷施加完成之后,利用两路气缸将水平挡板抽回,重锤经2 m净高的自由落体后砸在静载加载缸体上部的应力传感器之上,完成动态载荷的施加。

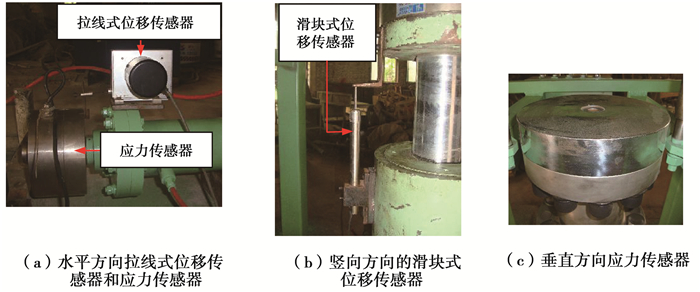

2.4 计量系统计量系统主要包括应力传感器、位移传感器及压力表等部分(图 7所示)。

|

图 7 计量系统 Figure 7 Metering system |

共设置了两个应力传感器,一个用于监测竖向方向上的动态载荷大小(图 7(c)),另一个用于监测水平方向所施加的静载荷大小(图 7(a))。位移传感器也是两套,一套用于监测煤样在动态载荷作用下竖向方向发生的变形大小(图 7(b)),另一套用于监测突出发生时水平活塞在水平方向发生的位移大小(图 7(a))。

压力表有液压表和气压表两种,液压表主要用来显示施加在煤样顶部的静态载荷的大小。气压表主要用来监测突出发生后水平缸体内的瓦斯压力的变化和大小,如图 8所示。

|

图 8 气压表监测突出后气体压力变化 Figure 8 Measuringthe change of gas pressure by pressure gauges after outburst |

突出发生后,水平缸体内的水平活塞由①号位移动到了虚线的②号位(图 8),此时气压表1可用于监测突出后煤样室内的瓦斯压力大小,气压表2则用于水平缸体内的空气压力大小。

通过对突出后气体压力的监测,利用水平活塞的移动距离、水平活塞与水平缸体之间的摩擦力、水平缸体内气体压力变化等参数,再假定突出为等温过程,便能方便地估算出实验过程中的突出能量大小。

2.5 其他系统除了上述的几个主要系统之外,该实验设备还配备了抽真空系统、高压瓦斯供给系统、提升系统、安全防护系统等必要的相关辅助系统。

抽真空系统用于对装填好的煤样进行真空脱气,将煤样中的空气抽出来,以便充入瓦斯气体,使煤样达到吸附解吸平衡。高压瓦斯供给系统用于对煤样室内提供实验所需压力且流量稳定的高纯度瓦斯气体。提升系统用于完成煤样的装卸、重锤的装卸和加载油缸的装卸任务。安全防护系统主要用于防止重锤意外滑落和偏离轨道、防止瓦斯气体泄漏等,以确保实验人员的人身安全。以上这些辅助系统的配备确保了突出实验的顺利、安全进行。

3 设备的主要功能和技术参数动静载条件下煤与瓦斯突出模拟实验装置的主要实验功能如下:

1) 静载荷作用下煤与瓦斯突出模拟实验。

2) 动静载作用下煤与瓦斯突出模拟实验。

3) 煤体吸附解吸实验。

4) 煤体渗流实验。

本实验装置的主要技术参数见表 1。

| 表 1 实验设备的主要技术指标 Table 1 Main technical parameters of the test system |

煤块粉碎后筛选出适当粒径范围的煤颗粒装入煤样室内,利用加载系统煤颗粒施加预定的静态载荷,一段时间后便能制出实验用的型煤煤样。

实验所用煤样取自平煤集团平禹四矿二1突出煤层,煤样基本参数见表 2,实验基本操作步骤如下:

| 表 2 煤样特性参数 Table 2 Characteristic parameters of coal sample |

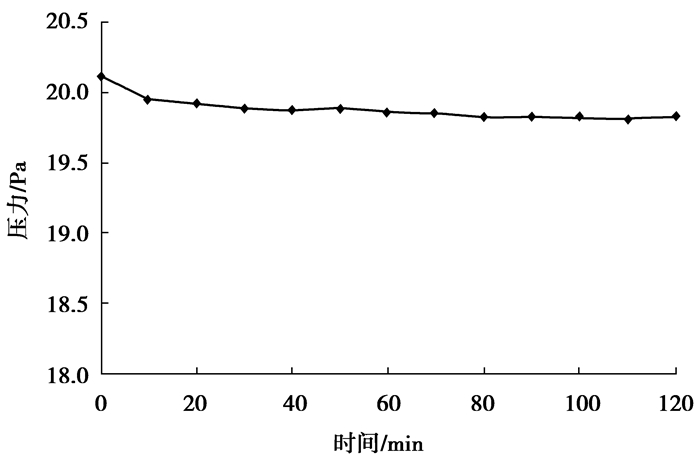

1) 检查实验系统的气密性。将煤样装入煤样室,安装好所有设备的其他部件后,开启相应阀门,利用真空泵对整个实验系统抽真空;当真空计的读数达到20 Pa以下时关闭开关31,之后关闭真空泵,2 h后如果真空计的读数保持不变则表明系统气密性良好,如果真空计读数偏离原来的读数较大,则说明系统气密性有问题,对整个系统进行全面检漏后重新抽真空,直至系统不漏气(本实验系统气密性检测数据如图 9所示)。

|

图 9 真空计读数监测值 Figure 9 Thevacuum gauge readings |

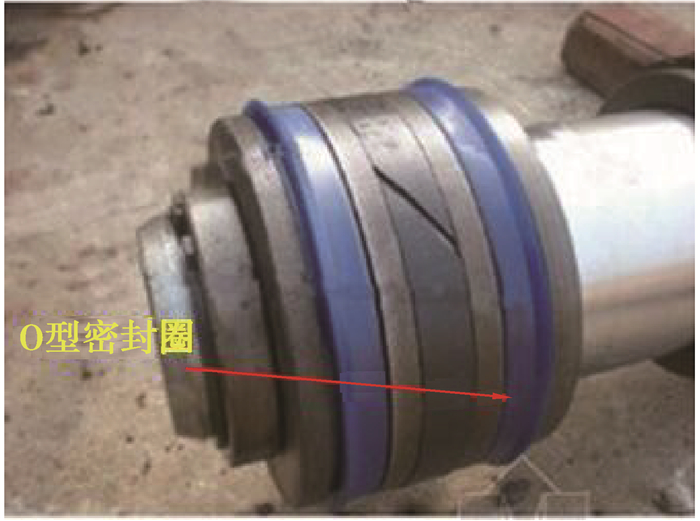

实验设备主要需要确保两个位置处的密封性,一是轴向加载液压缸体(图 1-8#)与煤样室(图 1-18#)之间法兰连接处的气密性;二是水平缸体与内置活塞之间的气密性,两处均采用O型圈进行密封如图 10所示。

|

图 10 O型圈密封操作示意图 Figure 10 O-ring seal operation diagram |

装载煤样之前,首先要确保O型密封圈合理安装到位,并保证完好无损。然后将活塞杆(图 1-11#)推进到位并操控气缸对其固定。然后将法兰盘分别与液压油泵(图 1-38#)、煤样室(图 1-18#)相连接;接着连接高压氦气瓶(图 1-47#)与煤样室之间供气管路,同时关闭放空阀(图 1-13#);最后打开气瓶,调节减压阀(图 1-41#)对煤样室内提供1.5 MPa压力的气体,该压力要大于实验过程中原始瓦斯吸附压力,观察煤样室两侧气压表(图 1-20#)与(图 1-23#),当两压力表读数相同,并保持30 min压力没有变化,则达到气密性合格,方可进行实验,否则,气密性不合格重新检查设备安装。

2) 系统及煤样死空间标定。系统所有管路和缓冲罐的体积用蒸馏水结合抽真空系统进行标定,标定次数不少于3次,确定各段管路与罐体体积,取平均值作为设备系统的死空间大小。安装好煤样并施加载荷后,利用真空泵对整个系统抽真空,达到实验的真空度要求后,往缓冲罐内充入一定压力的氦气,再打开相应开关,记录缓冲罐的压力降,通过波义耳定律计算得出装煤样之后的死空间大小,在此基础上减去之前标定好的系统死空间,便可得到煤样的死空间(即煤样的孔隙空间)大小。只有对实验系统死空间进行正确标定,才能精确计算出煤样瓦斯吸附量大小,充分模拟煤与瓦斯突出过程,探明煤层解吸对突出过程的影响。

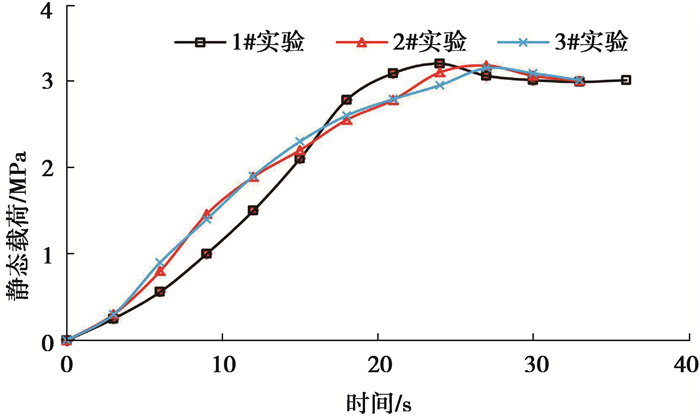

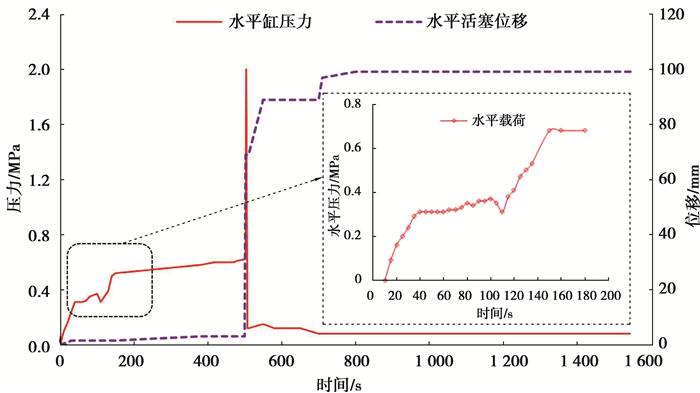

3) 装填煤样及载荷施加。将煤样装入煤样室内,利用液压油缸对煤样施加一定的静态载荷,然后通过螺栓固定液压油缸与煤样室,完成煤样的装填过程。利用加载系统对煤样施加预设的轴向静态载荷,并保持载荷恒定不变。待静态载荷加载2 min完毕后,利用气缸拉回挡板,间隔一段时间后,于500 s时间点再进行动态载荷加载,以排除静态载荷可能导致突出的情况,保证是在一个动静载加载下条件下的煤与瓦斯突出模拟实验。在所采取的三组煤样静态加载载荷过程中,煤体所承受的静态载荷演化曲线如图 11所示。

|

图 11 三次实验中静态载荷加载监测结果 Figure 11 Measuring results of static load in the three tests |

4) 瓦斯的吸附与解吸。煤样死空间标定结束后,再次利用真空泵对系统抽真空,达到真空度要求后,打开高压瓦斯罐往缓冲罐中充入一定压力的瓦斯气体,随后关闭高压瓦斯罐。通过缓冲罐往煤样室内充入瓦斯气体,保证煤样吸附瓦斯48 h以上,直至达到瓦斯吸附平衡。利用缓冲罐中的瓦斯压力降,以及实验系统和煤样的死空间计算得出煤样的瓦斯吸附量大小。如果想要考察受载煤样的解吸特征,在煤样达到瓦斯吸附平衡之后打开出口端的放空阀,连接好解吸仪,便能开始受载煤样的解吸实验。

5) 施加动态载荷。吸附完成后,调整好落锤的重量,启动计量系统,开启控制气缸抽出立柱上的两块挡板,使重锤以自由落体方式快速落下,施加动态载荷于煤体,同时卸掉安装突出口方向的挡板,观察突出现象是否发生。如果要考察煤样在瓦斯解吸过程中是否能够发生突出,可将出口端的放空阀打开,待放空阀处的瓦斯压力降为零时再施加冲击载荷,并观察突出是否发生。

6) 实验数据处理。对采集到的实验数据进行处理,根据相关公式计算得出突出能量强度。

4.2 实验结果分析共进行了三次冲击载荷条件下的突出模拟实验,具体实验条件见表 3,从实验条件来看,三次实验所施加的静态和动态载荷都一样,1#实验中无煤柱影响,2#和3#实验中均考虑了煤柱对突出的影响,不同的是3#实验考虑了瓦斯解吸的影响。

| 表 3 实验条件 Table 3 Experimental conditions |

从图 11中可以看出,对于粉煤进行静态载荷加载过程中,前期阶段由于粉煤处于不断压缩形变的过程,所以静态载荷在短时间内得以快速增大,随着压密阶段的完成,后期阶段静态载荷处于微小波动状态,并逐渐最终稳定在实验参数值3 MPa。在整个静态加载过程中,粉煤不断受压变形并最终成为具有一定应力强度能够模拟突出的型煤。

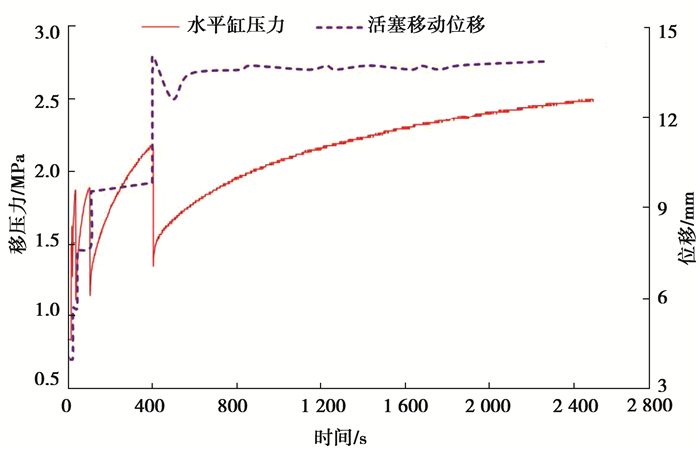

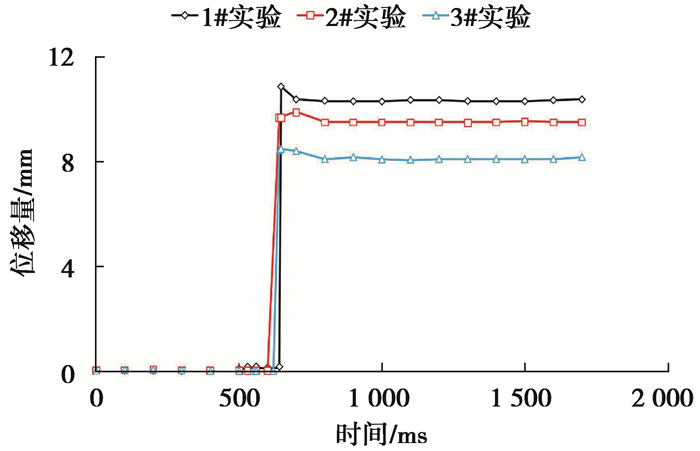

实验结束后,三组实验冲击载荷变化的监测结果如图 12所示,水平载荷和水平位移量的监测结果如图 13~15所示,垂直位移变化的监测结果如图 16所示。由于3#实验在静载加载过程中水平缸压力几乎没有明显变化,判断可能是由于瓦斯吸附影响导致应力响应迟钝。所以在图 15中并未列出水平载荷的变化,而是直接做出了施加动态载荷后的水平缸压力和活塞位移动态演化曲线。

|

图 12 三次实验中冲击载荷的监测结果 Figure 12 Measuring results of impact load in the three tests |

|

图 13 1#实验水平载荷和水平活塞位移量监测结果 Figure 13 The monitoring results of 1# experimental horizontal load and horizontal piston displacement |

|

图 14 2#实验水平载荷和水平活塞位移量监测结果 Figure 14 The monitoring results of 2# experimental horizontal load and horizontal piston displacement |

|

图 15 3#实验水平载荷和水平活塞位移量监测结果 Figure 15 The monitoring results of 3# experimental horizontal load and horizontal piston displacement |

|

图 16 三次实验中垂直方向位移的监测结果 Figure 16 The measuring results of vertical displacement in the three tests |

从监测结果来看,冲击载荷的作用时间很短,变化基本一致,1#实验冲击载荷作用时间最长,冲击时长12.48 ms,冲击载荷为14.22 MPa;3#实验冲击载荷作用时间最短,冲击时长6.08 ms,冲击载荷为19.94 MPa(图 13)。从水平方向载荷变化来看,在静载荷加载过程中,前两组实验中由于水平压力响应,水平载荷都出现了缓慢增加并直至稳定(图 13~15),1#实验与2#实验水平载荷的变化趋势基本相同。在移去挡板施加动态载荷后,能量在极短时间内得到了剧烈释放,三组实验水平载荷随着活塞位移量的变化出现了不同幅度的波动变化。

从三组实验动态演化曲线可以看出,动载完成后位移都出现了不同程度的变化,说明此时突出能量得到了极大释放。但是相较于在较短时间内1#、2#实验中水平位移和水平压力的大幅度波动,3#实验则处于一个缓慢变化的状态,说明能量的释放并不如1#、2#实验剧烈,并最终保持在一个稳定的状态(图 15)。

同时,从监测结果来看,与1#实验水平位移量146.16 mm和2#实验水平位移量99.10 mm相比,3#实验水平位移量只有14.33 mm。很显然,3#实验并未发生明显的突出现象(表 4)。同时在图 13与图 14中也可以看到,水平位移量并非是持续性的增大而是一个阶段性的增大过程,这可能是与前期静载加载过程中水平方向活塞杆要克服内部摩擦力有关,后期动载加载完毕后,能量的不均匀释放导致活塞杆一段时间内出现了阶段式的位移变化。待一段时间后能量完全释放之后,1#与2#实验水平缸压力降至接近于0,活塞位移量达了到最大,而3#实验水平缸压力并未降低,而是维持在一个稳定的压力值,这说明动静载条件下的含瓦斯煤突出是一个复杂难测的过程,需要进行深入研究。

| 表 4 实验结果 Table 4 Results of the experiments |

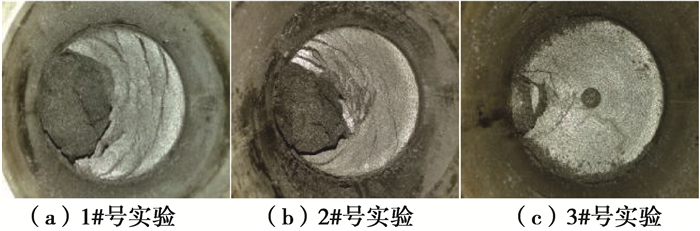

通过对比三次实验在水平缸中所收集到的煤量大小发现,1#和2#实验的突出煤量远大于3#实验的突出煤量(表 4)。根据图 17可知,3#实验中在突出口附近小范围煤体发生了破坏和层裂现象,1#和2#实验均出现了大面积的煤体破坏区域和层裂区域,1#实验中煤体的层裂面积最大,破坏最明显。结合上述三个实验的水平位移和突出煤量的分析,可以判别1#和2#实验中发生了突出,而3#实验中未发生突出。3#实验未发生突出,表明所施加的载荷还未达到突出条件,若瓦斯压力足够大,所施加的冲击载荷也适当,不排除发生突出的可能性。

|

图 17 突出后的煤体破坏结果情况 Figure 17 Coal damage after outburst |

根据煤样的垂直方向变形量可知(表 4),冲击载荷施加完成后三次实验的煤样变形规律一样,即煤样在冲击载荷作用瞬间产生了较大的位移量,除了有点小的变形回弹,之后也一直保持着一种恒定位移量。

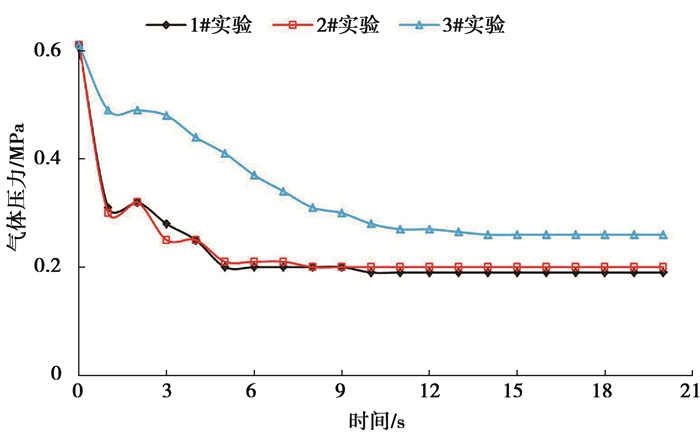

4.3 瓦斯解吸对突出影响实验为探求瓦斯解吸对突出的影响,在2#和3#实验过程中把瓦斯解吸与否作为变量因素,并依据实验监测结果把突出过程中煤样室内的气体压力变化表示在图 18中。从图 18中可以看出,在模拟了静动态加载后,与2#实验气体压力在短时间内骤降相比,3#实验煤样室气体压力在短时间内并未发生明显变化。考虑到瓦斯突出的瞬时性,3#实验气体压力的缓慢降低说明煤样并未发生突出,而只是动态载荷破坏了煤样,进而导致煤样室内的压力平衡发生变化。并且,根据表 4测得的水平位移量和突出煤量结果,进一步验证了煤样并未突出这一事实。从而得出,无瓦斯解吸过程比有瓦斯解吸过程更易突出这一结论。

|

图 18 三次实验中煤样室内气体压力监测结果 Figure 18 The gas pressure monitoring results in the coal sample room |

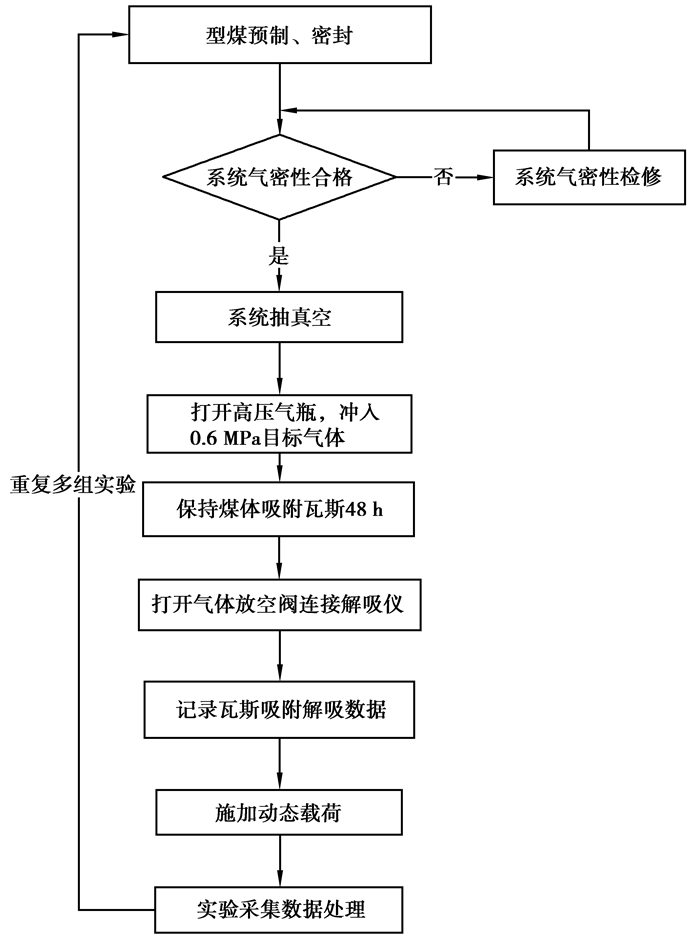

但是,上述实验方案仍存在着实验样本数量少这一局限性。为进一步探明瓦斯解吸对突出的影响,提供以下实验细节步骤,具体模拟实验流程见图 19。

|

图 19 模拟实验流程图 Figure 19 Process of simulation test |

根据解吸仪数据可进一步得出,煤样室内煤体瓦斯吸附量随气体压力变化曲线,确定煤样的瓦斯吸附量,探求不同吸附量情况下的突出实验。同时,也可开展在相同的动静载荷条件,研究不同煤级、不同吸附气体的煤与瓦斯吸附突出模拟实验。

5 结论1) 利用动静载条件下煤与瓦斯突出模拟实验装置研究探讨动静载荷共同作用下的煤与瓦斯突出现象及规律是可行的。

2) 动静载条件下煤与瓦斯突出模拟实验装置既能够模拟前方煤体厚度和瓦斯解吸对突出的影响,又能够考察煤体的吸附解吸和渗流特性,具有功能强大,结构简单、操作方便、实验环境整洁安全等良好优点。

3) 煤柱和瓦斯解吸显然是影响突出的重要因素,煤柱越厚越不容易发生突出,突出强度也越小;无瓦斯解吸过程比有瓦斯解吸过程更容易发生突出。

4) 之前研究在评估突出实验中的突出能量大小时,受实验设备的限制[21, 24],很难做到方便快捷地估算出突出能量的具体大小值。若利用该装置进行动静载突出模拟,水平缸内的活塞位移量可通过位移传感器精确测量,水平缸内的气体在突出前后的压力变化利用压力表也是可以实现实时监测的,从而使得突出能量的计算更加准确有效。

| [1] |

俞启香. 矿井瓦斯防治[M]. 第2版. 徐州: 中国矿业大学出版, 1993.

YU Qixiang. Coal mine gas control[M]. 2nd. Xuzhou: China University of Mining and Technology Press, 1993. (in Chinese) |

| [2] |

何满潮. 深部开采工程岩石力学现状及其展望[C]//第八次全国岩石力学与工程学术大会. 北京: 科学出版社, 2004: 88-94. HE Manchao. Present situation and prospect of rock mechanics in deep mining engineering[C]//Proceedings of the 8th National Conference on Rock Mechanics and Engineering. Beijing: Science Press, 2004: 88-94. (in Chinese) |

| [3] | Skochinski A A. Communication of the initiation of a sudden outburst of gas and coal in the model in outburst laboratory of the Institute of Mining of AN SSSR[J]. Ugol, 1953(10): 39. |

| [4] |

霍多特B B. 煤与瓦斯突出[M]. 宋世钊, 王佑安, 译. 北京: 中国工业出版社, 1966. Khodot B B. Coal and gas outburst[M]. SONG Shizhao, WANG Youan, trans. Beijing: China Industry Press, 1966. (in Chinese) |

| [5] |

栗原一雄.

かス突出の发生机构の解明た关する基础的研究[J]. 炭矿技术, 1980(1): 16–19.

Kurihara K. Basic study on analyzing occurring mechanism of gas outburst[J]. Coal Mine Technology, 1980(1): 16–19. (in Chinese) |

| [6] | Kuroiwa T, Tashiro T. Experimental study on coal pulverization and gas emission in a moment of out-bursts of gas and coal[J]. Journal of Japanese Mining, 1960, 76: 227–233. |

| [7] | Bodziony J, Nelicki A, Topolnicki J. Results of laboratory investigations of gas and coal outbursts[J]. Archives of Mining Sciences, 1989, 94(3): 581–591. |

| [8] | Bodziony J, Krawczyk J, Topolnicki J. Determination of the porosity distribution in coal briquettes by measurements of the gas filtration parameters in an outburst pipe[J]. International Journal of Rock Mechanics and Mining Science&Geo-mechanics Abstracts, 1994, 31(6): 661–669. |

| [9] | Sobczyk J. The influence of sorption processes on gas stresses leading to the coal and gas out-burst in the laboratory conditions[J]. Fuel, 2011, 90(3): 1018–1023. DOI:10.1016/j.fuel.2010.11.004 |

| [10] |

邓全封, 栾永祥, 王佑安.

煤与瓦斯突出模拟试验[J]. 煤矿安全, 1989, 20(11): 5–10.

DENG Quanfeng, LUAN Yongxiang, WANG You'an. Coal and gas outburst simulation test[J]. Safety in Coal Mines, 1989, 20(11): 5–10. (in Chinese) |

| [11] |

丁晓良, 俞善炳, 丁雁生, 等.

煤在瓦斯渗流作用下持续破坏的机制[J]. 中国科学:A辑, 1989(6): 600–607.

DING Xiaoliang, YU Shanbing, DING Yan sheng, et al. Continuous failure mechanism of coal under the action of gas seepage[J]. Science in China:Ser A, 1989(6): 600–607. (in Chinese) |

| [12] |

丁晓良, 丁雁生, 俞善炳.

煤在瓦斯一维渗流作用下的初次破坏[J]. 力学学报, 1990, 22(2): 154–162.

DING Xiaoliang, DING Yansheng, YU Shanbing. Incipient fracture of coal under one dimensional gas seepage[J]. ActaMechanica Sinica, 1990, 22(2): 154–162. (in Chinese) |

| [13] |

俞善炳.

恒稳推进的煤与瓦斯突出[J]. 力学学报, 1988, 20(2): 97–106.

YU Shanbing. Steady advance of coal and gas bursts[J]. ActaMechanica Sinica, 1988, 20(2): 97–106. (in Chinese) |

| [14] |

郑哲敏, 陈力, 丁雁生.

一维瓦斯突出破碎阵面的恒稳推进[J]. 中国科学:A辑, 1993, 23(4): 377–384.

ZHENG Zhemin, CHEN Li, DING Yansheng. Steady advance of brokenarray plane under one dimensional gas outburst[J]. Science in China:Ser A, 1993, 23(4): 377–384. (in Chinese) |

| [15] |

孟祥跃, 丁雁生, 陈力, 等.

煤与瓦斯突出的二维模拟实验研究[J]. 煤炭学报, 1996, 21(1): 57–62.

MENG Xiangyue, DING Yansheng, CHEN Li, et al. 2D simulation test of coal and gas outburst[J]. Journal of China Coal Society, 1996, 21(1): 57–62. (in Chinese) |

| [16] |

王维忠, 陶云奇, 许江, 等.

不同瓦斯压力条件下的煤与瓦斯突出模拟实验[J]. 重庆大学学报, 2010, 33(3): 82–86.

WANG Weizhong, TAO Yunqi, XU Jiang, et al. Simulation of coal and gas outburst with different gas pressure[J]. Journal of Chongqing University, 2010, 33(3): 82–86. DOI:10.11835/j.issn.1000-582X.2010.03.015 (in Chinese) |

| [17] |

尹光志, 赵洪宝, 许江, 等.

煤与瓦斯突出模拟实验研究[J]. 岩石力学与工程学报, 2009, 28(8): 1674–1680.

YIN Guangzhi, ZHAO Hongbao, XU Jiang, et al. Experimental study of simulation of coal and gas outburst[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(8): 1674–1680. (in Chinese) |

| [18] | Yin G Z, Jiang C B, Wang J X, et al. A new experimental apparatus for coal and gas outburst simulation[J]. Rock Mechanics & Rock Engineering, 2016, 49(5): 2005–2013. |

| [19] |

许江, 陶云奇, 尹光志, 等.

煤与瓦斯突出模拟试验台的研制与应用[J]. 岩石力学与工程学报, 2008, 27(11): 2354–2362.

XU Jiang, TAO Yunqi, YIN Guangzhi, et al. Development and application of coal and gas outburst simulation test device[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(11): 2354–2362. DOI:10.3321/j.issn:1000-6915.2008.11.025 (in Chinese) |

| [20] |

胡千庭, 文光才. 煤与瓦斯突出的力学作用机理[M]. 北京: 科学出版社, 2013.

HU Qianting, WEN Guangcai. Coal and gas outburst mechanics mechanism[M]. Beijing: Science Press, 2013. (in Chinese) |

| [21] |

袁瑞甫. 含瓦斯煤动态破坏机理及模拟实验研究[D]. 焦作: 河南理工大学, 2011. YUAN Ruifu. Mechanismanalysis and simulation experiment for gassy coal dynamic failure[D]. Jiaozuo: Henan Polytechnic University, 2011. |

| [22] | Desmorat R, Chambart M, Gatuingt F, et al. Delay-active damage versus non-local enhancement for anisotropic damage dynamics computations with alternated loading[J]. Engineering Fracture Mechanics, 2010, 77(12): 2294–2315. DOI:10.1016/j.engfracmech.2010.04.006 |

| [23] |

刘瑜, 周甲伟, 杜长龙.

煤和矸石颗粒冲击破碎概率差异的分形行为[J]. 中南大学学报(自然科学版), 2014, 45(9): 2935–2940.

LIU Yu, ZHOU Jiawei, DU Changlong. Impact crushing probability difference between coal and gangue particles based on fractal theory[J]. Journal of Central South University(Science and Technology), 2014, 45(9): 2935–2940. (in Chinese) |

| [24] | Li H, Feng Z C, Zhao D, et al. Simulation experiment and acoustic emission study on coal and gas outburst[J]. Rock Mechanics & Rock Engineering, 2017, 50(8): 2193–2205. |

| [25] | Grange S, Forquin P, Mencacci S, et al. On the dynamic fragmentation of two limestones using edge-on impact tests[J]. International Journal of Impact Engineering, 2008, 35(9): 977–991. DOI:10.1016/j.ijimpeng.2007.07.006 |

2018, Vol. 41

2018, Vol. 41