磨料水射流是由固体颗粒(金刚砂、石英砂、陶粒等)与高速流动的水流或高压水流相互混合而形成的液固两相介质射流[1]。因其切割破碎作业效率高、作业过程没有热反应区、不发生化学反应等优点,目前已经广泛应用于石油、煤炭、机械、清洗[2]等行业,如磨料射流油井割缝增产技术[3]、高压磨料射流割缝防突技术[4]、磨料射流抛光技术[5]等。根据不同的混合方式,磨料水射流可分为后混合磨料水射流和前混合磨料水射流[6]。由于后混合磨料水射流中磨料与高速流动的水混合不充分,明显降低了水介质对磨料的能量传输效率,在相同的能耗情况下,后混合磨料水射流的切割深度约为前混合磨料水射流切割深度的一半[7]。另外在岩石掘进、钻探开采等方面,由于后混合磨料水射流破岩需较高的压力,加之工程环境的制约,限制了后混合磨料水射流的应用。与后混合磨料水射流相比,前混合磨料水射流具有磨料粒子与水介质混合效果好及粒子加速效率高等优点,能更高效地破岩。但目前磨料连续供给问题是制约前混合磨料水射流大规模应用的一个关键难题。

针对前混合磨料水射流连续供料的问题,部分学者开展了一系列的研究。刘庭成等[8]提出的蓄能式前混合连续磨料水射流系统虽可实现磨料的连续供给,但该系统磨料浆液介质成本较高,且活塞或隔膜易磨损,同时,活塞或隔膜的运动速度会限制系统能提供的流量。卢义玉等[9]设计了为前混合磨料水射流供给磨料的磨料自动供给装置,但该装置由于只采用一个料罐,在料罐中磨料用完后必须停机再装磨料,不能连续供料,降低了生产效率。俞涛[10]提出了一种混合式磨料射流双罐连续供料装置,该装置由两个由料罐、进料管、进水管和浆料管组成的前混合式磨料射流供料系统并联成一个整体装置。该装置能够在一定程度上实现“不间断”工作,但事实上它是一个料罐里的料用完后,再用另一个料罐里的料,而且料罐需要经过泄压—装料—升压—供料等复杂过程,不仅需要承压较高的料罐,且每个料罐的装料时间长,而有效工作时间较短。特别是在两个料罐交替过程中系统会出现供料的空档期。综上可见,目前现有的前混合磨料水射流供料装置不能完全实现连续供料。

为解决前混合磨料水射流连续供料难的问题,笔者提出通过有压水从射流泵喷嘴以一定速度喷出而引起的负压场卷吸磨料进入射流泵内的混合腔,并与水混合进入喉管和扩散管,而后进入高压胶管,最后从切割喷嘴喷出,形成磨料水射流的新思路。为验证该方法的可行性,首先利用Fluent软件对整个系统多种结构进行数值模拟,分析系统内磨料入口负压及切割喷嘴端压力变化规律,并利用连续加料系统进行加料、切割、压力测试实验进行验证。

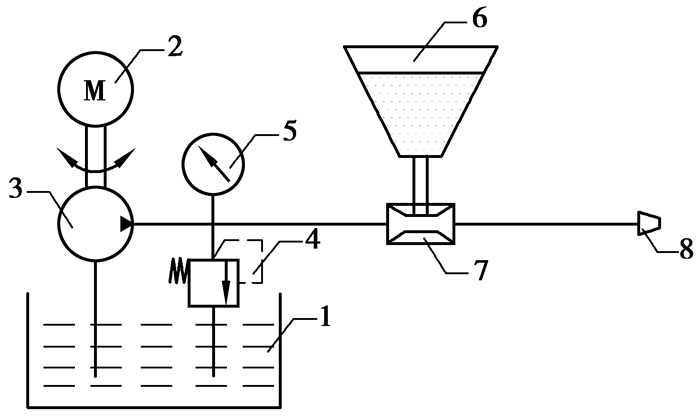

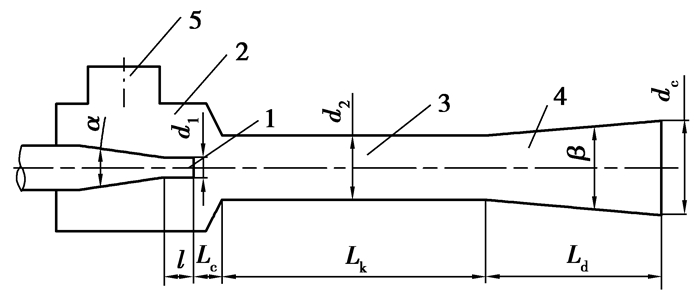

1 系统工作原理及结构设计 1.1 系统组成及工作原理前混合磨料水射流连续加料系统如图 1所示。该系统由高压柱塞泵、射流泵、磨料加料斗、切割喷嘴以及若干高压胶管组成。如图 2所示,射流泵主要由入口段、磨料进口、射流泵喷嘴、混合腔、喉管、扩散管等组成。该系统工作原理如下:高压柱塞泵形成的高速流动的水,从射流泵喷嘴喷出,使混合腔压力降低形成负压,磨料在自重及压差的作用下,从磨料加料斗进入混合腔,然后与水发生动量交换,再流经喉管,在斯托克斯力、压强梯度力等力的作用下进行加速,再通过扩散管以及高压胶管,进入切割喷嘴,在切割喷嘴内得到进一步加速,最后从切割喷嘴喷出,形成连续磨料水射流。

|

图 1 前混合磨料射流连续加料系统图 Figure 1 Sketch of the abrasive continuous feeding system 1—水箱; 2—电机; 3—高压柱塞泵; 4—溢流阀; 5—压力表; 6—磨料加料斗; 7—射流泵; 8—磨料喷嘴 |

|

图 2 射流泵结构图 Figure 2 Structure diagram of jet pump 1—射流泵喷嘴; 2—吸入室; 3—喉管; 4—扩散管; 5—磨料入口 |

在整个连续加沙系统中,主要通过射流泵形成负压抽吸磨料实现连续供料,通过切割喷嘴的加速形成连续磨料射流。为使系统的切割喷嘴端能够获得最大压力、磨料入口处获得更大负压,射流泵及切割喷嘴的结构形式及尺寸设计是关键,首先根据现有射流泵与射流喷嘴设计理论与方法,对系统结构尺寸进行初步设计。

1.2.1 前喷嘴及切割喷嘴设计中采用锥形收缩型喷嘴,其几何参数主要有收缩角α、出口直径d1及圆柱段长度l,收缩角α选取快速收缩型喷嘴对应的25°,喷嘴出口直径d1按式(1)计算:

| $ {d_1} = \sqrt {\frac{{4{Q_0}}}{{3.14\mu \sqrt {2g\frac{{\Delta {p_0}}}{\gamma }} }}} , $ | (1) |

式中:Q0为工作水流体积流量,m3/s;μ为流量系数,取0.95;Δp0为工作压力,Pa;γ为工作水流容重,kN/m3。圆柱段长度l经试验表明为(2~4)d1时最佳,设计时取l=3d1。

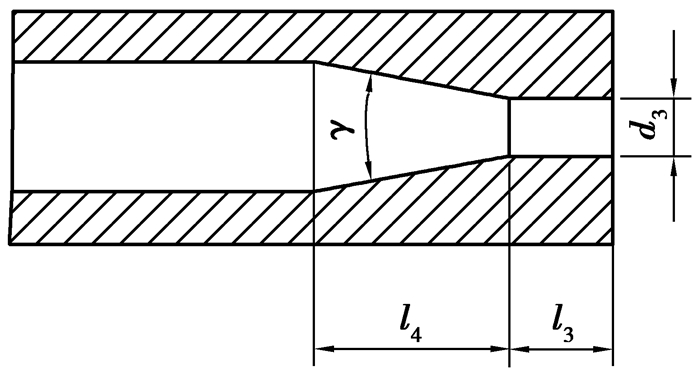

切割喷嘴使用同样的结构方式设计,包含出口直径d3,圆柱段长l3=3d3,收缩角γ选取最优性能的13°,结构示意图如图 3。

|

图 3 切割喷嘴结构图 Figure 3 Structure diagram of cutting nozzle |

Winoto[11]采用一维模型得到了射流泵的效率方程,通过理论分析和实验, 说明圆形喷嘴在其喷嘴面积与喉管面积之比为0.3时,具有最高的效率。换算直径比约为0.54。即喉径比为1.85,d2=1.85d1,喉管长度(6~8)d2取7d2。

1.2.3 喉嘴距喉嘴距Lc即喷嘴出口断面至喉管入口断面的距离,龙新平等[12]通过数值模拟确定了最佳喉嘴距范围为(0.5~1.5)d1,而陆宏圻[13]则认为液气射流泵的最优喉嘴距为(1~2)d1为使磨料颗粒的顺利进入与混合,本文中喉嘴距选取Lc=1.5d1。

1.2.4 扩散管扩散管一般采用均匀扩散角,扩散角β为13°,扩散管出口断面直径dc按(2~4)d2选取,这里取3d2,扩散管长Ld按6(dc~d2)进行选取。

1.2.5 混合室混合室直径、长度过大会造成磨料的堆积,考虑射流泵喷嘴外壁,混合腔直径da=6d1,混合腔长度不宜过长但La>l+Lc。

综合以上分析,射流泵的基本几何参数如表 1所示,可发现所有尺寸最终可用d1表示,切割喷嘴d3变化范围为(1~3)d1,并在后文中通过数值模拟方法分析其影响规律。

| 表 1 系统主要结构参数 Table 1 The main structure parameters of the system |

影响连续加料性能的主要因素是射流泵混合腔负压,影响磨料射流性能的主要因素是切割喷嘴出口压力。混合腔负压决定卷吸磨料的能力及磨料质量浓度,同样工况下负压越大,卷吸磨料能力越强,同时磨料质量浓度越大;切割喷嘴出口压力反映切割喷嘴出口处水和磨料的速度,从而决定了磨料射流的切割性能。根据能量守恒原理,在射流泵入口能量一定的情况下,射流泵混合腔负压与切割喷嘴出口压力存在相互制约关系[14]。文中二者的相互配合关系用切割喷嘴与射流泵喷嘴面积比[15]M=(d3/d1)2对其进行表征,即存在一最优面积比,使射流泵混合腔产生较大负压的同时保证切割喷嘴出口压力较高,实现磨料水射流的连续高效切割。

为了研究切割喷嘴与射流泵喷嘴面积比M=(d3/d1)2对性能的影响,采用数值模拟方法,固定射流泵的几何尺寸不变,通过改变切割喷嘴直径,实现不同面积比(d3/d1)2,分并析其对性能的影响。

2.2 数学模型系统内的水流流动可视为不可压缩的稳定流动,符合质量和动量守恒定律,因此基本控制方程由连续性方程Navier-Stokes方程等构成,连续性方程为:

| $ \frac{{\partial u}}{{\partial x}} + \frac{{\partial v}}{{\partial y}} + \frac{{\partial w}}{{\partial z}} = 0, $ | (2) |

式中:u、v、w、分别为速度矢量(U)在x、y、z方向的分量,m/s。

Navier-stokes方程为:

| $ \left\{ \begin{array}{l} \frac{{\partial \left( {\rho u} \right)}}{{\partial t}} + \nabla \left( {\rho u\mathit{\boldsymbol{U}}} \right) = - \frac{{\partial p}}{{\partial x}} + \mu {\nabla ^2}u + {F_x}, \\ \frac{{\partial \left( {\rho v} \right)}}{{\partial t}} + \nabla \left( {\rho u\mathit{\boldsymbol{U}}} \right) = - \frac{{\partial p}}{{\partial y}} + \mu {\nabla ^2}u + {F_y}, \\ \frac{{\partial \left( {\rho w} \right)}}{{\partial t}} + \nabla \left( {\rho w\mathit{\boldsymbol{U}}} \right) = - \frac{{\partial p}}{{\partial z}} + \mu {\nabla ^2}w + {F_z}。\end{array} \right\} $ | (3) |

式中:ρ为水的密度,kg/m3;μ为水的动力粘度系数,Pa·s;t为时间,s;U为速度矢量,m/s;p为流体微元体上的压力,Pa;Fx、Fy、Fz分别为单位体积上质量力在x、y、z方向的分量,N,若质量力只有重力,且z轴竖直向上, 则Fx=0,Fy=0,Fz=-ρg。

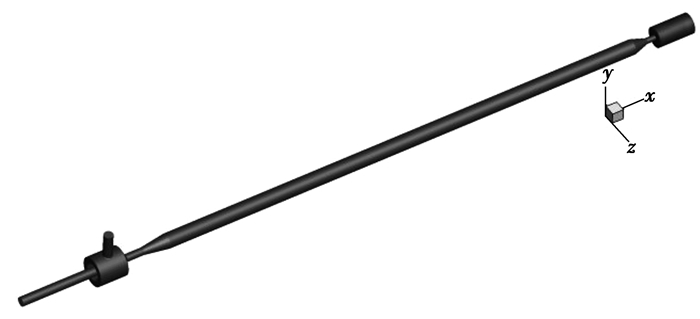

2.3 实体模型与计算方法按照表 1系统结构尺寸同时考虑切割喷嘴直径范围,取d1=1.5 mm,d3=1.5~4.5 mm,磨料入口考虑与磨料斗连接,故直径选为8 mm,磨料口轴心距离喉管15 mm,射流泵扩散段出口至切割喷嘴入口的距离为了减少计算量只设定为200 mm,以此进行实体建模,包含入口管道、射流泵、中间管道、前喷嘴及切割喷嘴外流场,流场模型的建立和划分均是在FLUENT的前处理模块GAMBIT中进行的。所采用的系统流场模型如图 4所示。

|

图 4 射流泵及后喷嘴三维流场模型 Figure 4 Dimensional entity model of jet pump and nozzle |

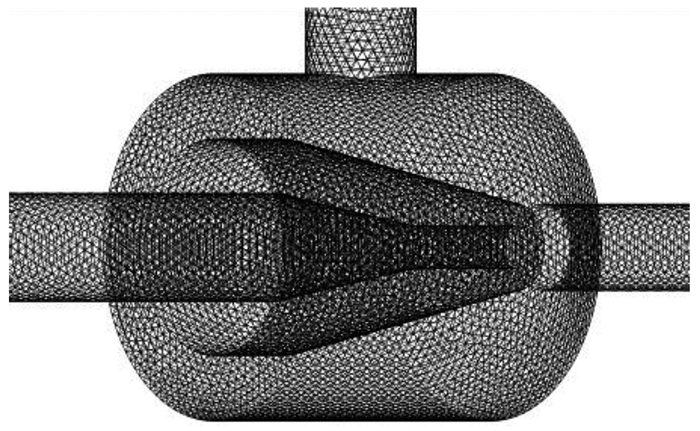

在实际求解过程中,混合腔内为环空流域,尤其是混合腔内部区域流动的各种变量存在三维方向性,故建立三维实体模型并对其进行网格划分,因内部结构复杂,选择的非结构化四面体网格[16],共划分456 802个体网格。射流泵内部流动属于高雷诺数的强剪切湍流流动,在喷嘴出口到喉管区域,工作流体和被吸入流体开始混合,因进行动量剪切和能量交换,存在较大的紊流剪切力,所以对这一部分的网格进行加密处理,加密后的网格划分如图 5所示。

|

图 5 混合室网格划分 Figure 5 Meshing of mixed room |

这里将数值计算模型简化为单相求解,原因是只需求解入口处的负压情况以及切割喷嘴出口速度和压力,不需采用复杂的欧拉等模型计算,所以采用标准k-ε双方程湍流模型,压力和速度耦合采用SIMPLE算法,边界条件设定为前端和磨料进口均采用压力入口,压力分别为50 MPa和1个标准大气压, 出口处采用压力出口,压力为1个标准大气压,壁面按无滑移壁面处理,初始化时让内部充满水且设定水不可压缩。

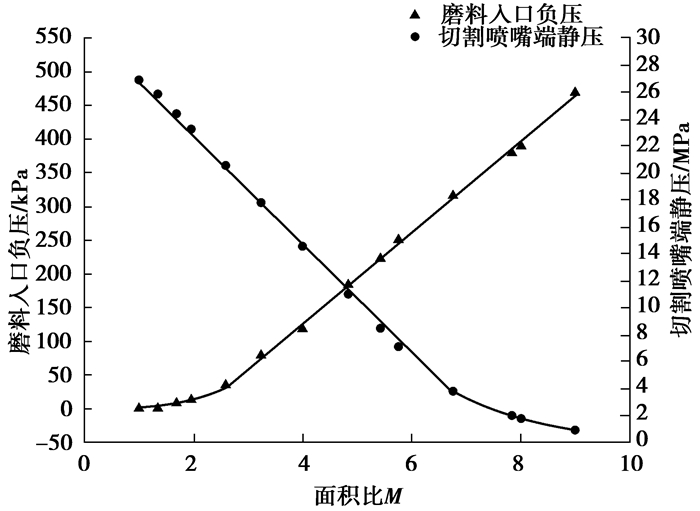

2.4 计算结果及分析不同面积比下的负压及切割喷嘴端压力变化规律如图 6所示。结果表明,面积比对系统性能具有重要影响,当面积比M小于等于1时,不能产生负压值,磨料入口处返水,此后随面积比的增大,磨料入口段负压增大,在一定面积比范围内呈线性关系,相反的,切割喷嘴端压力随面积比增加而减少;也在一定面积比范围内呈线性关系。

|

图 6 不同面积比下压力变化规律 Figure 6 Pressure rule under different area ratio |

当切割喷嘴直径(面积比)逐渐增大到一定程度如与管道相同(即假设切割喷嘴直径无限大),吸入的磨料占比增加,后端能量损失及转换导致动能大大降低,则无法用于磨料射流切割,只能相当于物料输送,所以连续磨料射流系统根据图 6的变化规律尽量选用面积比M小于5进行系统设计。

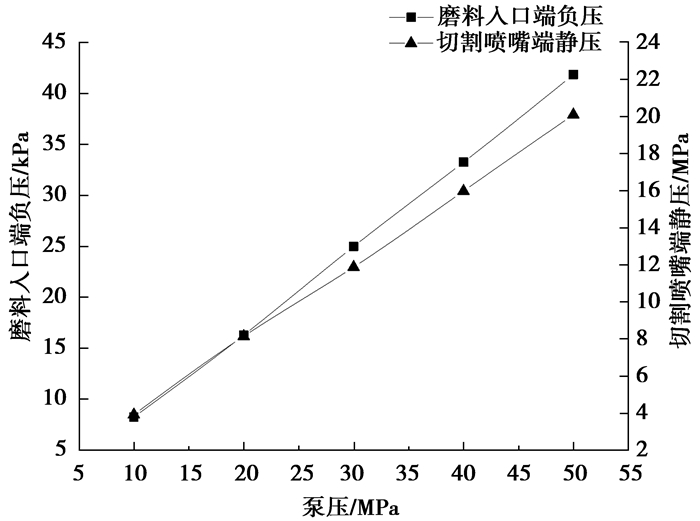

当固定面积比(保证磨料入口端有负压且切割喷嘴端压力损失小的M=2.77)时,磨料入口处负压和切割喷嘴端静压均与泵压呈线性关系(图 7),说明此系统性能稳定,能量损失只与结构有关,不会随着泵压变化产生突变。

|

图 7 压力随泵压变化规律(M=2.77) Figure 7 Pressure rule with different area ratio(M=2.77) |

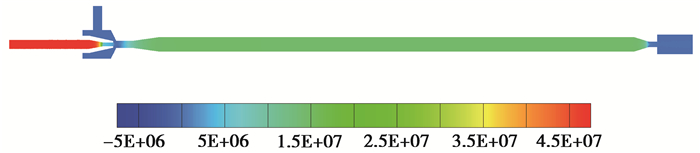

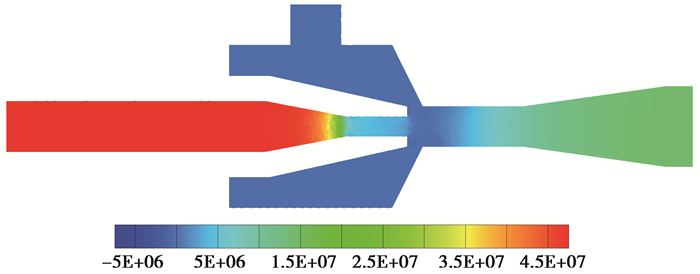

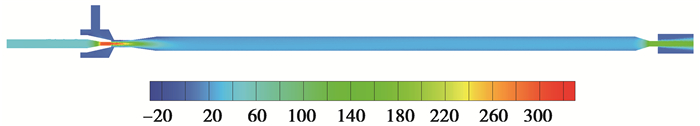

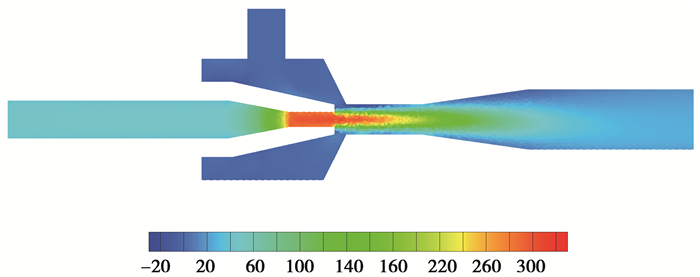

50 MPa入口压力条件下,M=2.77时整个系统的静压云图和速度云图及喷嘴出口外部速度云图如图 8~11所示。

|

图 8 系统静压云图 Figure 8 System static pressure nephogram |

|

图 9 混合室及喉管静压云图 Figure 9 Static pressure nephogramof mixed chamber and throat |

|

图 10 系统速度云图 Figure 10 System velocity nephogram |

|

图 11 混合室及喉管速度云图 Figure 11 Velocity nephogram of mixed chamber and throat |

从上图可知,此结构在入口及环空的吸入室区域产生了负压,速度相对较小,在前喷嘴到喉管之间事紊流最强的区域,此段压力和速度变化较快,后喷嘴外部流场可以看出,其速度小于前喷嘴的速度,与喉管内的速度相当,这与喷嘴结构和能量损失有关。

沿中轴线上的压力变化情况如图 12所示。在入口初始阶段,静压变化不大,至前喷嘴静压转化为动压,急剧下降,在混合腔及磨料入口处产生负压,最大负压处为喉管入口处,喉管后端至扩散段后动压转化为静压不断升高,最后至切割喷嘴再处转化为动压,从曲线可以发现,局部损失发生在射流泵处,同时加上带动速度为0的磨料需要能量装换,切割喷嘴端压力最高能达原始的近3/5(面积比约为1)。

|

图 12 沿轴线静压变化图 Figure 12 Static pressure change along the axis |

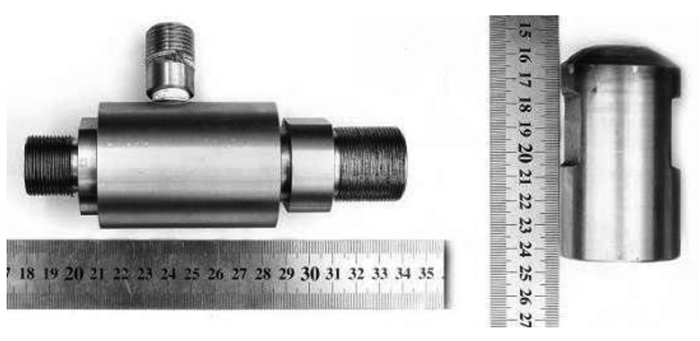

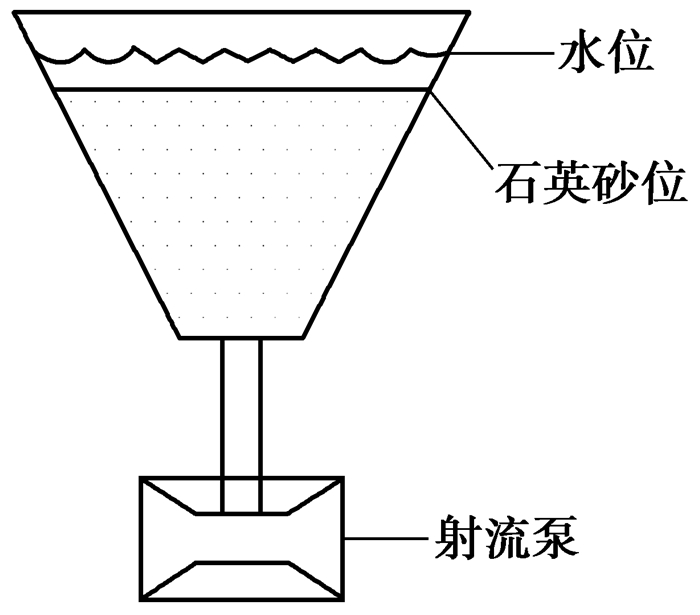

按照前文的结构设计及数值模拟结构加工d1=1.5 mm的射流泵及d3=2.5 mm的切割喷嘴(图 13),开展磨料射流连续工作测试,在射流泵前端测试泵压,同时在切割喷嘴前安装压力表测试切割喷嘴端静压值,在不同的泵压下稳压测试20 kg加砂所用时间。最后固定压力值进行喷嘴水平移动切割砂岩试样,为避免实际过程中形成空化射流,因此在加砂料斗中保持水位淹没石英砂,加砂示意图如图 14所示。

|

图 13 射流泵及切割喷嘴 Figure 13 Jet pump and cutting nozzle |

|

图 14 加砂示意图 Figure 14 Diagram of the feeding |

实验用四维水射流试验平台如图 15所示,进行实验时,采用南京六合BZW200/56型柱塞泵作为动力水源,额定流量200 L/min, 额定压力56 MPa,磨料斗体积为0.5 m3,射流泵连接在磨料斗下方(图 16),试验装置连接示意图如图 17所示。

|

图 15 四维水射流试验平台 Figure 15 Four dimensional water jet test platform |

|

图 16 磨料斗 Figure 16 Abrasive bucket |

|

图 17 实验装置连接图 Figure 17 Connection diagram of experimental device 1—水箱;2—电机;3—高压柱塞泵;4—溢流阀;5—泵端压力表;6—磨料加料斗;7—射流泵;8—加砂开关;9—平移机构;10—切割喷嘴端压力表;11—切割喷嘴;12—砂岩试件 |

在连续磨料射流的工作状态下,采用表 2所示的实验条件,以泵端从0~35 MPa升压测试泵端及切割喷嘴端压力,且在每一次压力测试时,稳定泵压测试吸砂20 kg所用时间。并在35 MPa时进行平移切割。

| 表 2 实验参数 Table 2 Experimental parameters |

1) 按图 15方式连接各实验设备及管路,安装压力表,固定好砂岩试样。

2) 检查管路连接,确保管路、压力表等连接完好,相关实验人员到各自岗位做好准备。

3) 设定切割喷嘴水平移动速度3.4 mm/s,移动距离100 mm,装入磨料并灌水至高出砂位,开启水泵。

4) 以5 MPa为单位逐步升压,在以泵端从0~35 MPa升压测试泵端及切割喷嘴端压力,且同时在每一稳定泵压值下测试吸砂20 kg所用时间。

5) 在35 MPa稳定时,开启移动切割喷嘴水平切割。

6) 泄压、停泵,处理数据。

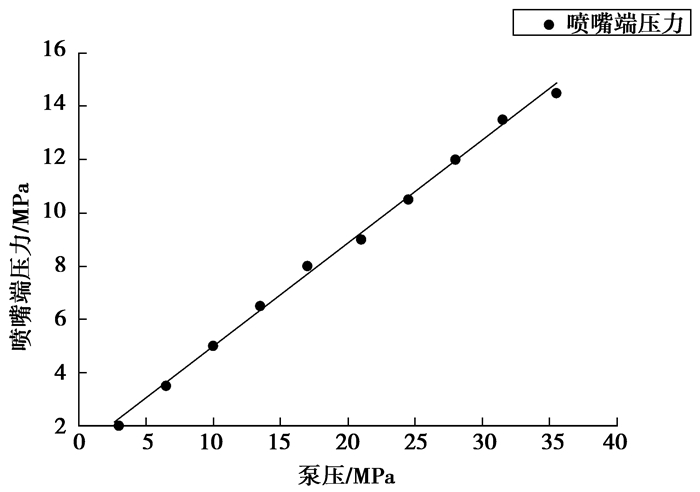

3.5 实验结果及分析 3.5.1 压力损失情况实验所用切割喷嘴与射流泵前喷嘴的直径比为1.66,面积比2.77,从0~35 MPa的升压过程的压力测试值见图 18,喷嘴端压力随面积比成正比升高,同时能保持持续吸砂的状态,测试中35 MPa的泵压值,在吸入并混合磨料后在切割喷嘴端仍有14.5 MPa的压力值。与同样面积比下的数值模拟结果相符。

|

图 18 压力测试值 Figure 18 Pressure test value |

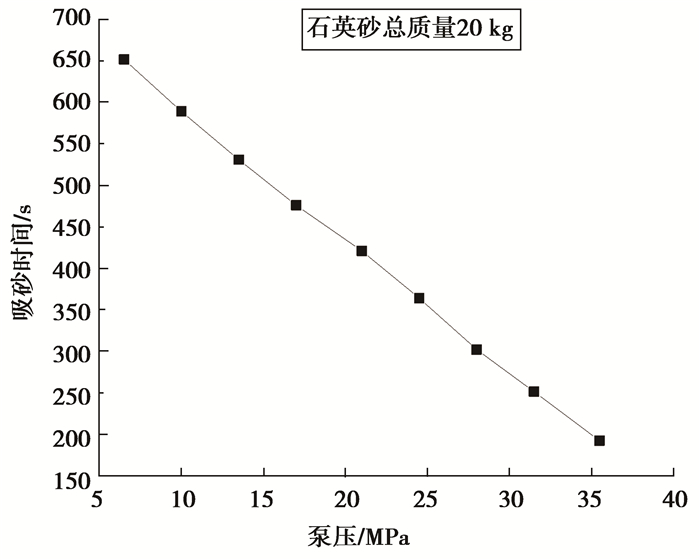

在每一个稳定泵压值下进行20 kg石英砂加砂试验,实验过程稳定,实验结果见图 19。吸砂时间随泵压近似线性关系,这与数值模拟中磨料入口负压值与泵压的线性关系相符。

|

图 19 吸砂试验结果 Figure 19 The test results of sand suction |

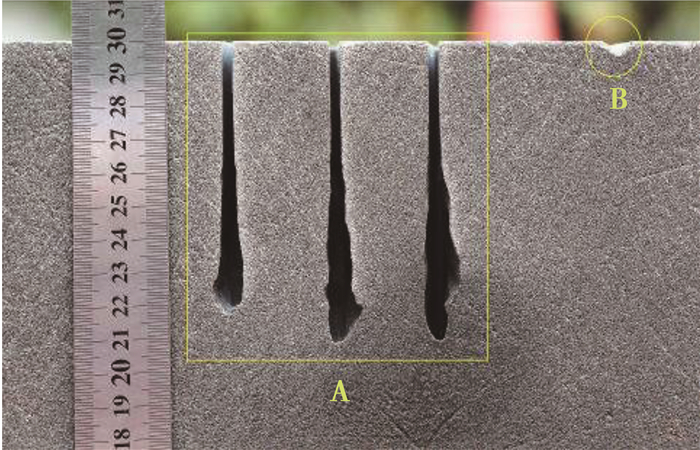

升压至35 MPa压力,移动速度3.4 mm/s,靶距2 mm,切割长度100 mm,切割砂岩试样的结果如图 20所示。图示A区域为磨料射流切割砂岩效果,平均深度为81 mm,B区域35 MPa纯水射流切割效果。

|

图 20 切割深度效果图 Figure 20 Effect picture of abrasive water jet breaking rock |

可以看出,后混合磨料射流要达到同样切割深度,则需要更高泵压。本文中的连续磨料射流系统主要在射流泵处混合能量转换与局部损失,在切割喷嘴端磨料能得到充分的加速,使得切割效果与普通前混合方式没有区别。

4 结论1) 设计了基于射流泵技术理论的前混合磨料水射流连续加料系统,阐明了工作原理,设计了主体结构与尺寸。

2) 运用数值模拟方法对影响连续加料与射流性能的主要因素—切割喷嘴与射流泵喷嘴面积比进行优化设计,分析了其对系统性能的影响规律,确定了其最优取值范围为1~5。

3) 通过室内压力测试、加沙及切割实验对系统性能进行了验证,结果表明,前混合磨料水射流连续加料系统运行可靠,有效解决了前混合磨料水射流连续供料难题。

4) 可连续加料的射流系统可长时间不间断作业,相比常规的前混合磨料射流,减少了繁复的工序、高压容器。可广泛应用于隧道岩石切割,煤矿顶板切割放顶,连续油管喷砂射孔等。

| [1] |

林晓东, 卢义玉, 汤积仁, 等.

基于SPH-FEM耦合算法的磨料水射流破岩数值模拟[J]. 振动与冲击, 2014, 18: 170–176.

LIN Xiaodong, LU Yiyu, TANG Jiren, et al. Numerical simulation of abrasive water jet breaking rock with SPH-FEM coupling algorithm[J]. Journal ofVibrationand Shock, 2014, 18: 170–176. (in Chinese) |

| [2] | Lu H C, Tsai C J. Influence of design and operation parameters on bag-cleaning performance of pulse-jet baghouse[J]. Journal of Environmental Engineering, 1999, 125(6): 583–591. DOI:10.1061/(ASCE)0733-9372(1999)125:6(583) |

| [3] |

于鸿春. 磨料射流油井割缝技术与理论的研究[D]. 东营: 中国石油大学(华东), 2007. YU Hongchun. Oil well abrasive jet slotting technology and its theoretical research[D]. Dongying: China University of Petroleum, 2007. (in Chinese) |

| [4] |

林柏泉, 吕有厂, 李宝玉, 等.

高压磨料射流割缝技术及其在防突工程中的应用[J]. 煤炭学报, 2007, 32(9): 959–963.

LIN Baiquan, LYU Youchang, LI Baoyu, et al. High pressure abrasive hydraulic cutting seam technology and itsapplication in outbursts prevention[J]. Journalof China Coal Society, 2007, 32(9): 959–963. (in Chinese) |

| [5] |

李兆泽. 磨料水射流抛光技术研究[D]. 长沙: 国防科学技术大学, 2011. LI Zhaoze. Study on abrasive jet polishing technology[D]. Changsha: National University of Defense Technology, 2011. (in Chinese) |

| [6] |

沈忠厚. 水射流理论与技术[M]. 东营: 石油大学出版社, 1998: 293-295.

SHEN Zhonghou. Theory and technology of water jet[M]. Dongying: China University of Petroleum Press, 1998: 293-295. (in Chinese) |

| [7] | Hashish M. The application of abrasive jets to concrete technology[D]. Cranfield, England, 1982: 74-78. |

| [8] |

刘庭成, 刘焱, 范晓红.

蓄能式前混合连续磨料水射流系统[J]. 清洗世界, 2009, 25(10): 32–38.

LIU Tingcheng, LIU Yan, FAN Xiaohong. Introduction of storage-type pre-mixed continuous abrasive suspension jet[J]. Cleaning World, 2009, 25(10): 32–38. DOI:10.3969/j.issn.1671-8909.2009.10.007 (in Chinese) |

| [9] |

卢义玉, 汤积仁, 林晓东, 等. 一种磨料自动供给装置及使用方法: CN103100984A[P]. 2013-05-15. LU Yiyu, TANG Jiren, LIN Xiaodong, et al. An automatic abrasive feeding device and its using method: CN103100984A[P]. 2013-05-15. (in Chinese) |

| [10] |

俞涛. 前混合式磨料射流双罐连续供料装置: CN2574834[P]. 2003-09-24. YU Tao. A pre-mixed continuous feeding device of abrasive jet with double tanks: CN2574834[P]. 2003-09-24. (in Chinese) |

| [11] | Winoto S H. Efficiency of jet pumps[J]. ASCE Journal of Hydraulic Engineering, 2000, 126(2): 150–156. DOI:10.1061/(ASCE)0733-9429(2000)126:2(150) |

| [12] |

龙新平, 程茜, 韩宁.

射流泵空化影响因素的数值分析[J]. 应用基础与工程科学学报, 2009, 17(3): 461–469.

LONG Xingping, CHENG Qian, HAN Ning. Numerical analysis on the factors affecting cavitation with in jet pumps[J]. Journal of Basic Science and Engineering, 2009, 17(3): 461–469. (in Chinese) |

| [13] |

陆宏圻. 喷射技术理论及应用[M]. 武汉: 武汉大学出版社, 2004.

LU Hongqi. Jet technology theory and application[M]. Wuhan: Wuhan University Press, 2004. (in Chinese) |

| [14] | Lu X, Wang D, Shen W, et al. Experimental investigation on liquid absorption of jet pump under operating limits[J]. Vacuum, 2015, 114: 33–40. DOI:10.1016/j.vacuum.2015.01.004 |

| [15] | Feng Y, Tang K, Jin T, et al. Impact of cross-sectional area ratio on time-averaged pressure drop induced by jet pump for thermoacoustic engine[J]. Energy Procedia, 2017, 142: 337–342. DOI:10.1016/j.egypro.2017.12.053 |

| [16] | Song X G, Park J H, Kim S G, et al. Performance comparison and erosion prediction of jet pumps by using a numerical method[J]. Mathematical & Computer Modelling, 2013, 57(1/2): 245–253. |

2018, Vol. 41

2018, Vol. 41